Технологический процесс ремонта деталей

Качество и экономичность ремонта деталей дизеля зависят от выбора способа ремонта и правильной разработки технологического процесса.

Технологический процесс ремонта детали разрабатывают в следующей последовательности:

- выбирают способы восстановления отдельных поверхностей;

- разрабатывают общую схему технологического процесса;

- разрабатывают процессы восстановления отдельных поверхностей.

- устанавливают возможные варианты маршрутов;

- составляют общие технологические процессы ремонта детали по остальным маршрутам

Учитывая возможности восстановления изношенных поверхностей деталей различными способами, выбирают наиболее рациональные, обеспечивающие лучшее качество и меньшую стоимость. Рациональность способа ремонта детали определяют следующие факторы:

- условия работы детали;

- конструктивные особенности детали;

- материал и термическая обработка;

- характер и величина износов рабочих поверхностей;

- требования технических условий на ремонт,

- экономичность процесса;

- техническая оснащенность ремонтного предприятия.

Детали, имеющие износ более 0,3 мм, целесообразно направлять виброконтактнодуговым способом. Гладким хромом наращивают шейки валов при износе не более 0,3 мм. Детали, работающие в условиях ограниченной смазки, покрывают пористым хромом. Тонкостенные гильзы и детали сложной конфигурации не рекомендуется ремонтировать способом наплавки, так как вследствие возникающих внутренних напряжений они подвержены деформации. Кроме того, нарушается предварительная термическая обработка.

Поэтому при ремонте таких деталей выбирают способ, который не вызывает в металле структурных изменений и внутренних напряжений. Таким способом является гальваническое наращивание.

Если запас прочности и термическая обработка позволяют снять слой металла, то для восстановления геометрической формы рабочих поверхностей детали целесообразно использовать способ ремонтных размеров.

Качество ремонта детали должно удовлетворять требованиям технических условий. Износостойкость восстановленных поверхностей деталей должна быть высокая, механические свойства металла должны быть в пределах норм.

Возможные варианты способов ремонта необходимо сравнивать по экономичности. При обеспечении одинакового качества выбирают способ ремонта, который имеет меньшую себестоимость.

Кроме того, учитывают производственные возможности ремонтного предприятия, наличие станочного и специального оборудования, приспособлений и инструмента. Также учитывают возможность использования имеющейся универсальной оснастки. Для выполнения таких ответственных операций, как наплавка деталей из легированных сталей, чугуна и алюминиевых сплавов, требуется высокая квалификация специалистов-ремонтников.

Выбрав рациональные способы восстановления отдельных изношенных поверхностей, разрабатывают общую схему технологического процесса ремонта детали. Последовательность операций ремонта устанавливают с учетом иx особенностей. От правильной последовательности выполнения отдельных ремонтных операции зависит качество ремонта детали.

Для того чтобы восстановить правильное взаимное положение рабочих поверхностей, детали подвергают правке, а затем исправляют базовые поверхности.

При проверке и правке детали в приспособлении устанавливают по наиболее точным неизношенным нповерхностям.

Точность базирования и правильное закрепление детали на станке или в приспособлении оказывают влияние на точность ее обработки и продолжительность выполнения операций. Известно, что выбор и создание базы при ремонте детали является более сложной задачей, чем при изготовлении новой детали. Детали ремонтного фонда обычно имеют значительные деформации и неправильную геометрическую форму рабочих поверхностей, кроме того, нарушаются установочные базы, использованные при изготовлении детали. Целый ряд ремонтируемых деталей не имеют первоначальных установочных баз, так как их удаляют при изготовлении.

После исправления базовых поверхностей изношенные рабочие поверхности детали наращивают наплавкой, хромированием или восстанавливают другими способами. Сначала выполняют операции, для которых необходим высокий нагрев, вызывающий структурные превращения металла и деформацию детали. Такими процессами являются сварка, наплавка или термическая обработка. При необходимости после выполнения операций, вызывающих деформацию, детали подвергают вторичной правке. Затем выполняют хромирование — процесс, не вызывающий нагрева детали до высоких температур.

После наращивания отдельных рабочих поверхностей различными способами производят окончательную механическую обработку.

В процессе подробной разработки операций восстановления отдельных изношенных поверхностей деталей устанавливают переходы, необходимое оборудование, приспособления, инструмент, режимы обработки и определяют техническую норму времени. Если необходимо, то проектируют новые приспособления и инструмент. Проектирование новой оснастки должно производиться с учетом эффективности затрат на ее изготовление.

В заключение составляют маршрутные технологические процессы по группам дефектов.

Ремонт деталей может быть организован по подефектной или по маршрутной технологии.

При организации ремонта деталей по подефектной технологии на отдельных участках или цехах ремонтного предприятия ремонтные работы выполняются по технологии, составленной на каждый дефект в отдельности.

Партия деталей, подлежащих ремонту, комплектуется по наименованию, без учета однотипности дефектов и последовательности выполнения ремонтных операций. Поэтому направленная в ремонт партия деталей в процессе производства дробится на части в зависимости от характера имеющихся на деталях дефектов.

При такой организации производственного процесса ремонт детали иногда производится без соблюдения правильно установленной очередности выполнения отдельных ремонтных операций.

При подефектной технологии трудно обеспечить высокое качество и снизить себестоимость ремонта деталей, велики маршруты движения деталей по производственным участкам и цехам ремонтного предприятия. Встречаются значительные трудности в организации учета выполнения работ и проверки качества ремонта. Кроме того, затрудняется планирование производственного процесса ремонта деталей и организация ритмичного выпуска продукции.

Специальными наблюдениями и опытом работы ремонтных предприятий установлена повторяемость дефектов на деталях. Так, например, характерные и повторяющиеся дефекты кулачкового вала топливного насоса НК-10 следующие: повреждение резьбы, износ шпоночного паза, износ конусных поверхностей, износ концевых шеек, износ средних шеек и износ профиля кулачков.

Сочетание повторяемости дефектов устанавливают в результате проверки большого числа изношенных деталей.

Учитывая повторяемость дефектов, разрабатывают маршруты ремонта деталей. Следовательно, маршрут ремонта представляет собой рациональную последовательность выполнения операций для определенного повторяющегося сочетания дефектов.

Под маpшpутной тexнологиeй ремонта понимают технологические процессы ремонта деталей по группам дефектов, составленные с учетом рациональной последовательности выполнения ремонтных операций. Маршрутная технология позволяет повысить качество ремонта деталей. Кроме того, улучшается организация технологического контроля в процессе производства. При маршрутной технологии снижается себестоимость ремонта деталей и повышается производительность труда, сокращается путь внутризаводской транспортировки деталей. Маршрутная технология способствует повышению дисциплины ремонтного производства, также обеспечивается ритмичность выпуска производственной продукции.

Источник

Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы — на отдельные сборочные единицы, сборочные единицы — на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую — для предварительного отмачивания, вторую — для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные — на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие — на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

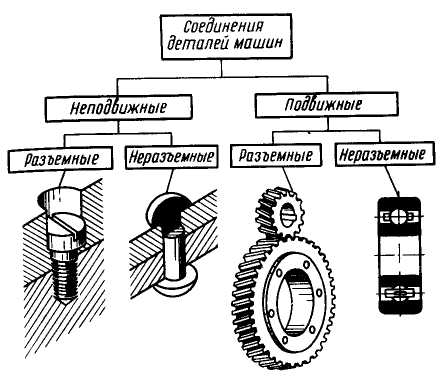

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение — это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным — соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Источник

Технологический процесс ремонта заданной детали

Технологический процесс ремонта – это комплекс операций, направленных на восстановление работоспособности заданной детали.

Перед проектированием технологического процесса необходимо знать, какие поверхности могут быть повреждены в процессе эксплуатации детали, а также их номинальные размеры с допусками, параметры шероховатости и взаимного расположения поверхностей. Все эти данные берутся из карты дефектовки детали.

Технологический процесс ремонта включает, как и общие операции для разных типов деталей, так и специфические, определяемые конструкцией детали и её функциональным назначением.

Так, все детали в машиностроении делятся на 5 типов:

3. Зубчатые колёса

5. Втулки и крышки

Ниже представлены типовые техпроцессы для ремонта деталей каждого типа, на основе которых в курсовом проекте необходимо спроектировать техпроцесс восстановления заданной детали.

Несмотря на различие операций в общем случае можно выделить такие основные этапы, схожие для всех типов деталей:

1. Очистка детали от загрязнений и смазки

2. Определение возможных дефектов детали

3. Предварительная механическая обработка повреждённых поверхностей до выведения следов износа, либо возможных дефектов

4. Нанесение нового слоя материала каким-либо методом сварки или наплавки

5. Черновая обработка наплавленных поверхностей для снятия наплавочной корки до размеров, близких к номинальным

6. Чистовая обработка ремонтируемых поверхностей до номинальных размеров, шероховатости и взаимного расположения поверхностей

7. Слесарная обработка для удаления заусенцев и прочих недостатков, возникающих в процессе механической обработки

8. Очистка детали от остатков смазочно-охлаждающей жидкости

9. Контроль всех размеров детали

Ниже представлены типовые техпроцессы восстановления основных типов деталей. Для конкретных деталей техпроцессы могут отличаться от представленных.

Рис. 2.1 – Деталь типа «Вал»

Техпроцесс восстановления деталей типа «Вал»:

2. Дефектовка детали

3. Токарная операция

4. Наплавочная операция

5. Токарная операция

6. Фрезерная (если имеются шлицы или шпоночные пазы)

7. Шлифовальная (цилиндрические поверхности)

8. Шлифовальная (зубья, если есть зубчатый венец)

Рис. 2.2 – Деталь типа «Корпус»

Техпроцесс восстановления детали типа «Корпус»:

3. Фрезерная, либо расточная операция

5. Черновое фрезерование

6. Черновое растачивание

7. Чистовое фрезерование

8. Чистовое растачивание

9. Сверление крепёжных отверстий

10. Шлифование, либо хонингование основных отверстий

Рис 2.3 – Деталь типа «Колесо зубчатое»

Техпроцесс восстановления деталей типа «Колесо зубчатое»:

5. Токарная (торцы, внешние и внутренние цилиндрические поверхности)

7. Сверлильная (периферийные отверстия)

9. Шлифовальная (внутренней поверхности)

10. Зубошлифовальная, либо зубошевинговальная

Рис. 2.4 – Деталь типа «Рычаг»

Техпроцесс восстановления деталей типа «Рычаг»:

3. Фрезерная, либо расточная

5. Черновое фрезерование

6. Черновое растачивание

7. Чистовое фрезерование

8. Чистовое растачивание

9. Сверление крепёжных отверстий

Рис. 2.5 – Деталь типа «Крышка»

Рис. 2.6 – Деталь типа «Втулка»

Детали типов «Крышка» и «Втулка» по своим конструктивным особенностям, применяемому оборудованию и инструменту относятся к одному классу, поэтому техпроцесс ремонта для них одинаков.

Техпроцесс восстановления деталей типа «Крышка» и «Втулка»:

6. Сверлильная (периферийные отверстия)

7. Фрезерная (пазы, лыски и т.п.)

Разработка технологического процесса механической обработки детали заканчивается составлением и оформлением комплекта документов технологического процесса. Состав и формы карт, входящих в комплект документов, зависят от вида технологического процесса, типа производства и степени использования разработчиком средств вычислительной техники и автоматизированной системы управления.

По степени детализации информации каждый из указанных видов технологических процессов предусматривает различное изложение содержания операции и комплектность документов.

В данном курсовом проекте в рамках осваиваемых профессиональных компетенций рассматривается лишь общая методика составления технологической документации. Документация приводится в приложениях к курсовому проекту

Приложения

В приложениях необходимо представить конструкторскую и технологическую документацию. К ней относятся:

— технологическая документация на разработанный технологический процесс ремонта детали (Приложение А).

— спецификация на ремонтируемый узел (Приложение Б);

Технологическая документация на разработанный технологический процесс ремонта детали содержит титульный лист, маршрутную карту и операционную карту (Приложение А).

На титульном листе указывается название ремонтируемой детали, а также фамилии разработчиков.

Маршрутная карта является основным и обязательным документом любого технологического процесса. Формы и правила оформления маршрутных карт, применяемых при разработке технологических процессов изготовления или ремонта изделий, изложены в ГОСТ 3.1118-82 (Формы и правила оформления маршрутных карт).

В маршрутной карте указываются операции и оборудование, принятые при разработке техпроцесса.

Для изложения техпроцессов информацию вносят построчно несколькими типами строк. Каждому типу строки соответствует свой служебный символ. Служебные символы условно выражают состав информации, размещаемой в графах данного типа строки формы документа. Простановка служебных символов является обязательной в любом случае. В качестве обозначения служебных символов приняты прописные буквы русского алфавита, проставляемые перед номером соответствующей строки. Указание соответствующих символов следует выполнять в соответствии с таблицей 2.

Таблица 2. Сведения, вносимые в графы, расположенные на строке маршрутной карты

| Обозначения служебного символа | Содержание информации, вносимой в графы, расположенные на строке |

| А | Номер цеха, участка, рабочего места, где выполняется операция; код и наименование операции |

| Б | Код, наименование оборудования и информация по трудозатратам |

| К | Информация о комплектации изделия составными частями с указанием наименования деталей, сборочных единиц, их обозначений, кода единицы величины, единицы нормирования, количество на изделие и нормы расхода |

| М | Информация о применяемом основном материале и исходной заготовке, о применяемых исходных и комплектующих материалах, кодах единицы величины, единицы нормирования, количестве на изделие и нормы расхода |

| О | Содержание операции (перехода) |

| т | Информация о применяемой при выполнении операции технологической оснастке |

| р | Информация о режимах обработки |

Для граф, выделенных утолщенными линиями, существует три варианта заполнения:

1) графы заполняются кодами и обозначениями по соответствующим классификаторам и стандартам;

2) информация записывается в раскодированном виде;

3) информация дается в виде кодов с их расшифровкой.

При курсовом проектировании рекомендуется третий вариант заполнения.

В операционной карте (Приложение А) подробно расписываются операции механической обработки с указанием последовательности установов и переходов, применяемого инструмента и приспособлений, а также режимов обработки.

Структура построения операционной карты идентична маршрутной. Запись информации выполняется построчно с привязкой к соответствующим служебным символам.

При указании данных по технологической оснастке информацию следует записывать в следующей последовательности:

При указании данных по переходам необходимо указывать следующее:

— ключевое слово, характеризующее метод обработки, выраженное глаголом в неопределенной форме (например, «точить», «сверлить», «фрезеровать» и т.д.);

— наименование в обрабатываемой поверхности (например, «поверхность», «отверстие», «фаску», «канавку» и т.п.);

— информация о размерах обработки.

Графическая часть

Графическая часть проекта состоит из 4 листов формата А1, либо А2.

1. общий вид автомобиля;

2. сборочный чертёж узла;

3. карта дефектовки;

4. наладка на технологическую операцию.

Общий вид автомобиля (Приложение В) приводится в 3-х проекциях с указанием габаритных размеров и краткой технической характеристики.

Сборочный чертёж узла (Приложение В) должен содержать все детали, входящие в заданный узел. На чертеже должны быть проставлены основные размеры. Позиции на чертеже должны соответствовать позициям в спецификации.

Карта дефектовки (Приложение В) представляет собой вычерченную ремонтируемую деталь с указанием возможных дефектов и основных размеров. Под деталью вычерчивается таблица, в которой перечислены указанные на чертеже дефекты, способ установления дефектов, размеры: номинальные, допустимые без ремонта и допустимые для ремонта. Также в таблице необходимо указать порядок восстановления дефектов в соответствии и разработанным техпроцессом.

На листе технологической наладки (Приложение В) вычерчивается ремонтируемая деталь, элементы зажимного приспособления, режущий инструмент, обозначаются параметры поверхностей, получаемые на данной операции, режимы работы оборудования.

Источник