- Технологический процесс ремонта деталей машин

- Технологический процесс ремонта машин

- Основы технологии ремонта машин, их узлов и деталей.

- Типовые технологические процессы восстановления деталей

- Типовой технологический процесс восстановления корпусных деталей

- Типовой технологический процесс восстановления деталей, относящихся к классу круглых стержней

- Типовой технологический процесс восстановления деталей, относящихся к классу полых цилиндров

- Типовой технологический процесс восстановления деталей, относящихся к классу дисков

- Типовой технологический процесс восстановления деталей, относящихся к классу некруглых стержней

Технологический процесс ремонта деталей машин

При производстве ремонтных работ руководствуются утвержденными Госстроем СССР «Правилами сдачи в ремонт и приемки из ремонта машин, агрегатов и узлов в строительстве» и ГОСТ 28.201—74.

Технологический процесс ремонта — комплекс работ, выполняемых в определенной последовательности и обес-печиваюищх восстановление работоспособности машины.

Объем, характер и последовательность ремонта строительных машин зависят от конструктивных особенностей машины, производственных возможностей ремонтного предприятия и методов ремонта. Следовательно, чтобы охватить все операции по ремонту и осуществить их в последовательности, обеспечивающей высокое качество выполнения работ, необходимо на каждом предприятии тщательно продумывать технологию ремонта и постоянно заботиться о его совершенствовании, для чего необходима конструкторская и технологическая подготовка ремонта.

Рекламные предложения на основе ваших интересов:

Конструкторская подготовка состоит в обеспечении ремонтного предприятия технической документацией (рабочие чертежи ремонтируемых машин, технические условия на ремонт, инструкции и альбомы выбраковочных карт и т.д.). Технологическая подготовка включает в себя разработку технологии ремонта основных деталей, проектирование и изготовление специального режущего инструмента и приспособлений, составление спецификаций и определение норм расхода материалов, деталей, приспособлений и инструмента.

Технология ремонта при тупиковом и поточном методах в значительной степени различна.

При тупиковом методе ремонта работы организуют на универсальных и специализированных рабочих местах. На универсальных рабочих местах ремонт выполняет одна бригада рабочих, которая производит все операции от начала до конца. На специализированных выполняют ремонт одной сборочной единицы или определенных технологических операций.

Поточный метод ремонта хараткеризуется расположением средств технологического оснащения в последовательности выполнения операций и с определенным интервалом выпуска изделий. Этот метод наиболее совершенный, позволяющий закреплять технологические операции за рабочими местами, расположенными последовательно согласно производственному процессу. Каждая позиция поточной линии независимо от числа работающих на данной позиции считается рабочим местом. Поточные линии могут быть одно- и многопредметными, прерывно- и непрерывно-поточными. При поточной организации ремонта каждый рабочий выполняет определенные операции, что позволяет сокращать время на подготовку к работе и рационально использовать инструменты и приспособления. В этом случае организация рабочего места должна предусматривать максимальную экономию движений, что достигается конструкцией оборудования, оснащением средствами механизации основных и вспомогательных операций, необходимой документацией, а также соблюдением требований техники безопасности. Размещение производственных участков и складских помещений должно обеспечивать наиболее короткие грузопотоки и соблюдение строительных, противопожарных и санитарно-технических норм.

В зависимости от движения базовой детали различают три основные схемы технологических потоков: прямоточную, Г- и П-образные. Прямоточная схема позволяет располагать участок ремонта базовых деталей таким образом, что после ремонта их без затруднения передают на общую сборку машин. Г- и П-образные схемы уменьшают транспортные пути, упрощают компоновку участков по ремонту кабин, кузовов, но затрудняют перемещение базовых деталей после ремонта на общую сборку.

Источник

Технологический процесс ремонта машин

Тема: «Технологический процесс ремонта машин».

Технологический процесс – это совокупность ремонтных операций, выполняемой в определённой последовательности: приём машин в ремонт, наружная очистка, разборка машины, очистка сборочных единиц (СЕ) и деталей, дефектация деталей, ремонт деталей, комплектация деталей, сборка и обкатка СЕ, сборка и обкатка машин, окраска и выпуск из ремонта.

Необходимо следующие правила разборки агрегатов машин:

1) при разборке наносят на нерабочие торцевые поверхности деталей метки, обеспечивающие в дальнейшем их подбор в дальнейшем;

2) разбирая крепёжные детали, следует помнить, что они могут быть неустойчивы;

3) применяют для разборки только инструменты и приспособления, которые исключают порчу деталей;

4) если производят неполную разборку, то рекомендуется крепёжные детали вставлять и ввинчивать в те же отверстия сборочное единицы;

5) удары молотком по торцам наносят через подставки, желательно деревянные;

6) нельзя раскомплектовывать приработавшиеся детали, которые годные к дальнейшей эксплуатации;

7) если при снятии приходится применять большие усилия, то устраняют причину тугого съёма;

8) после снятия агрегатов гидравлической системы, отверстия необходимо закрыть во избежание попадания посторонних предметов (пыль, вода, металлическая стружка и др.).

При сборке нужно соблюдать следующие правила:

1) собираемые сборочные единицы должны быть чистыми. Масляные каналы и отверстия в них промывают чистой промывочной смесью и продувают сжатым чистым воздухом;

2) перед сборкой запрягаемые поверхности деталей протирают чистой ветошью и смазывают той же смазкой или маслом, которые применяю для данного сопряжения;

3) при запрессовке подшипника на вал усилие должно быть передаваться через внутреннее кольцо. Перед запрессовкой подшипник нагревают в масленой ванне до температуры 80—90;С. Шпонки устанавливают плотно в шпоночные пазы валов, перемещений не допускается.

Дефектация и комплектование деталей.

Дефектация принимается для определения технического состояния деталей машин, поступающих после эксплуатации в ремонт, и для назначения необходимых методов восстановления деталей. В зависимости от износа, вида и характера повреждений при дефектации сортируют на пять групп, которые красками разного цвета:

1) годные – зелёные;

2) годные при сопряжении с новыми или с восстановленными до номинальных размеров – жёлтые;

3) подлежащие ремонту в данном предприятии – белым;

4) подлежащие восстановлению только на специализированных предприятиях – синим;

5) негодные – красным.

Комплектование – это подбор полного комплекта деталей для сборочное единицы в целом. Комплектование включает в себя подбор деталей по размеру, массе и другим показателям.

Источник

Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы — на отдельные сборочные единицы, сборочные единицы — на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую — для предварительного отмачивания, вторую — для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные — на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие — на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

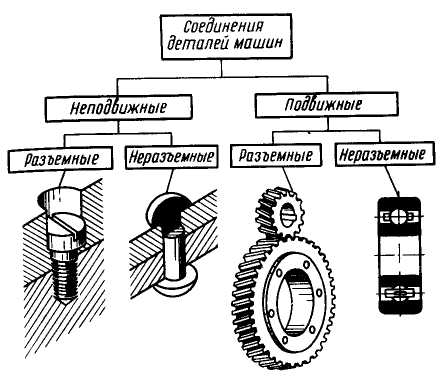

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение — это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным — соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Источник

Типовые технологические процессы восстановления деталей

Типизация технологических процессов производится на основе классификации деталей по конструктивно-технологическим признакам, обобщения различных технологических процессов восстановления родственных деталей и использования передового производственного опыта. При этом должны учитываться средняя величина износа и все возможные дефекты, обусловленные видом и характером изнашивания. Износ большинства деталей автомобилей не превышает 0,2 мм и составляет примерно 0,001…0,003% от объема металла, ограниченного поверхностью контакта сопрягаемых деталей. Следует

отметить, что вряд ли во всех деталях классификационной группы будут одновременно встречаться все характерные дефекты. У каждой детали они могут быть в определенных сочетаниях. Но для составления типовой схемы технологического процесса восстановления деталей целесообразно учитывать все основные дефекты.

Основная задача при проектировании типового технологического процесса восстановления деталей состоит в правильном выборе способов восстановления и механической обработки, схемы базирования и последовательности проведения технологических операций, которые позволят получить требуемые эксплуатационные свойства изделий.

Типовой технологический процесс в общем виде состоит из мойки и очистки деталей от загрязнений; определения уровня износа и повреждений; предварительной механической обработки; собственно процесса восстановления с созданием припусков на последующую механическую обработку путем нанесения покрытий наплавкой, напылением и др.; черновой, получистовой механической обработки; термической обработки; чистовой окончательной механической обработки после термической обработки; отделочной (например, полированием) или отделочно-упрочняющей обработки (например, поверхностным пластическим деформированием); контроля качества; консервации изделий; отправки на сборку.

Для автомобилей существует классификация, по которой всё многообразие их деталей объединено в шесть классов: корпусные детали; круглые стержни; полые цилиндры; диски; некруглые стержни; крепежные детали. На основе этой классификации и осуществляется типизация технологических процессов восстановления изношенных деталей. Крепежные детали не подлежат восстановлению или восстанавливаются в очень ограниченных объемах, поэтому типизации технологических процессов восстановления подлежат только пять классов деталей.

Типовой технологический процесс восстановления корпусных деталей

К корпусным деталям относятся блок цилиндров, головка блока цилиндров, картеры сцепления и коробки передач, редукторы заднего моста и рулевого управления, корпус масляного насоса и др.

Рис. 2. Структура технологического процесса восстановления корпусных деталей

Необходимо отметить, что ресурс отремонтированных агрегатов в значительной мере зависит от качества восстановления корпусных деталей. Так, ресурс коробок передач, собранных из новых деталей и восстановленных картеров, у которых имеются неисправленные при восстановлении пространственные отклонения геометрии и смещение посадочных мест подшипников, составляет менее половины новых.

Заготовками для корпусных деталей служат в основном отливки из серого чугуна, алюминиевых сплавов и реже – сварные конструкции из штампованных стальных листов. Характерные дефекты деталей этого класса: трещины, пробоины, обломы болтов, шпилек; остаточные деформации присоединительных поверхностей; нарушение взаимного расположения посадочных мест подшипников; износ гильз цилиндров, клапанных гнезд, посадочных поверхностей под подшипники и втулки; срыв резьбы в отверстиях и т. д.

При наличии всех перечисленных дефектов восстановление детали нужно начинать с устранения механических повреждений (трещин, пробоин, сколов и др.), которое традиционно производится способами сварки и наплавки (рис. 2). Применение этих способов практически всегдасвязанособразованиемдополнительных остаточных деформаций. Поэтому все сварочные и наплавочные работы выполняют до операции по устранению коробления. В настоящее время весьма эффективным способом устранения указанных дефектов корпусных деталей является газодинамическое напыление, которое практически не приводит к короблению изделий (рис. 3).

В числе первых также выполняют операции по удалению обломанных болтов и шпилек, а также по заварке изношенных или сорванных резьб. Последнее делают при условии, если резьбовые отверстия не подлежат восстановлению дополнительными ремонтными деталями.

Рис. 3. Вид устраненного повреждения чугунной детали методом газодинамического напыления

Следующим этапом восстановления деталей является устранение остаточных деформаций присоединительных и установочных поверхностей механической обработкой. Остаточные деформации плоских поверхностей постепенно «выбирают», т. е. устраняют путем снятия неравномерного припуска фрезерованием или чаще шлифованием, которое позволяет обеспечить более высокое качество обработанной поверхности. Обработку начинают с технологической базы (обычно это нижняя плоская поверхность с двумя установочными цилиндрическими отверстиями) в том случае, если она имеет пространственную погрешность и забоины. Наличие забоин в местах контакта корпусной детали с установочным приспособлением приводит к увеличению припуска на обработку отверстий, нарушению соосности отверстий и взаимного расположения плоских поверхностей. В результате ухудшается собираемость сопряжений и снижается долговечность агрегата. Поэтому при восстановлении необходимо предусматривать зачистку установочной поверхности в местах контакта с приспособлением. В большинстве случаев установочные отверстия практически не изнашиваются, поэтому обработку всех остальных присоединительных поверхностей можно вести с установкой по основной технологической базе, принятой на заводе-изготовителе. Однако в случае, когда имеют место значительные пространственные отклонения геометрии корпусной детали, использование технологической базы основного производства без введения коррективов нецелесообразно. Уменьшить пространственные отклонения можно, во-первых, увеличением диаметров установочных отверстий путем зенкерования и развертывания до ремонтных размеров с соответствующим увеличением диаметров пальцев установочного приспособления, во-вторых, применением искусственной технологической базы-спутника (ровной точной плиты с теми же двумя установочными отверстиями), на которой выставляют и закрепляют корпусную деталь (рис. 4).

Незначительные погрешности (до 0,2 мм) обработки присоединительных поверхностей, возникающие при шлифовании, устраняют шабрением.

Шабрение с притиркой пастой ГОИ выполняют в определенной последовательности. Сначала проводят черновое шабрение с последующей промывкой поверхности керосином и высушиванием ветошью. Затем выполняют получистовое и чистовое шабрение опять же с промывкой и высушиванием поверхности. После этого наносят тонкий слой пасты ГОИ и притирают сопряженную деталь до получения необходимой опорной поверхности.

Рис. 4. Схема применения искусственной технологической базы для установки корпусной детали

Очередным этапом ремонта деталей являются операции по восстановлению резьбовых отверстий и посадочных мест под подшипники и втулки. Средние износы отверстий корпусных деталей под опоры подшипников качения не превышают 0,06 мм. В подавляющем большинстве эти поверхности восстанавливают при помощи дополнительных ремонтных деталей, в меньшей степени – путем нанесения гальванических, электроискровых или пластмассовых покрытий. В качестве дополнительных ремонтных деталей применяют ремонтные втулки, тонкостенные свертные кольца, сменные упругие пластины, ввертыши и др.

На заключительном этапе проводят операции по восстановлению внутренних рабочих цилиндрических поверхностей, например гильз блока цилиндров, имеющих скользящую посадку. Преимущественно восстановление таких поверхностей осуществляют методами ремонтных размеров (см. раздел 4.7) или дополнительных ремонтных деталей (см. раздел 4.8), реже – газотермическими методами нанесения покрытий. При любом из этих методов проводится предварительная и окончательная механическая обработка с целью подготовки поверхностей трения к установке дополнительных ремонтных деталей (элементов) или под напыление, а после восстановления – окончательная механическая обработка с целью получения требуемых размеров. В заключение осуществляют доводку, в том числе хонингованием восстановленной поверхности.

Механическую обработку (например, растачивание и сверление) всех взаимосвязанных отверстий корпусных деталей проводят с одной установки и от единых баз. При этом корпусные детали базируют по восстановленной установочной поверхности. Это позволяет снизить погрешности взаимного расположения присоединяемых деталей.

Необходимо отметить, что при разработке технологического процесса восстановления какой-либо корпусной детали необходимо сначала выбрать способ устранения каждого из имеющихся видов дефектов детали, а затем уже строить сам процесс, руководствуясь приведенным выше маршрутом.

Типовой технологический процесс восстановления деталей, относящихся к классу круглых стержней

К этому классу деталей относятся коленчатые и распределительные валы, карданные валы, крестовины карданного вала, поворотные цапфы, тяги и торсионные валы, валы коробок передач и полуоси с шестернями.

Валы и оси самой разнообразной формы составляют большую часть номенклатуры восстанавливаемых деталей. Они во многом определяют ресурс узлов и агрегатов машин. Поэтому решение задачи качественного восстановления деталей этого класса весьма актуально для авторемонтных предприятий.

Валы и оси в основном изготовляют из среднеуглеродистых и низколегированных сталей, которые в последующем подвергают улучшению. Наиболее характерными дефектами круглых стержней являются следующие: износ посадочных шеек под подшипники, ступицы шкивов, уплотнения; повреждение или износ резьбовых поверхностей; остаточные деформации изгиба и закручивания деталей; деформации присоединительных поверхностей фланцев, износ эксцентриков и кулачков, износ торцовых поверхностей буртов, выкрашивание или износ зубьев, износ шлицевой поверхности, забитость центровых отверстий и др.

Особое внимание при восстановлении уделяется обеспечению необходимой точности изделий и высокого качества поверхностного слоя.

Точность изделий в значительной мере зависит от их жесткости, характеризующей сопротивление деталей упругому деформированию под воздействием внешних и внутренних силовых факторов. Жесткость занимает одно из первых мест среди исходных данных, анализ которых предшествует проектированию технологии восстановления детали. От нее во многом зависит структура технологического процесса, выбор способа восстановления, оборудования, методов и режимов обработки.

На практике в большинстве случаев жесткость валов и осей оценивают по критерию k, определяемому по величине соотношения габаритных размеров L/d, где L – длина детали; d – диаметр детали. В соответствии с этим критерием жесткости к очень жестким и валам

повышенной жесткости относятся такие, у которых k = 3…5, средней жесткости – k = 5…10, а если k > 12, то такие валы считаются нежесткими и при восстановлении требуют применения дополнительных технологических мероприятий.

Достижение при восстановлении заданной точности нежестких валов и осей представляет собой сложную технологическую задачу, так как их обработка наряду с закономерно происходящими процессами уточнения размеров и формирования необходимых физико-механических свойств материала в большинстве случаев сопровождается потерей точности (см. раздел 1.6). Это происходит из-за технологических остаточных деформаций, возникающих в результате неравномерного изменения напряженного состояния изделий. Остаточные деформации проявляются в изгибе и закручивании деталей. После механической и термической операций остаточные деформации изгиба, как правило, составляют основную долю суммарной погрешности обработки и тем самым определяют точность изделий. Более того, технологические остаточные деформации в процессе окончательной обработки, которая в основном производится шлифованием, приводят к снижению качества поверхностного слоя вследствие неравномерного теплового и силового воздействия на деталь со стороны абразивного круга. Данные обстоятельства отрицательно сказываются на надежности и долговечности нежестких деталей машин, у которых допустимые значения остаточных деформаций изгиба деталей составляют 0,01…0,025 мм/м.

В существующих технологических процессах восстановления для снижения остаточных деформаций изгиба, как правило, предусматривается многопроходная токарная обработка (5…6 проходов с применением подвижного люнета), несколько операций правки упругопластическим изгибом и термической стабилизации остаточных напряжений, требующих огромных затрат труда и времени (70…80% от длительности процесса восстановления). Причем эти методы, направленные на уменьшение неравномерности изменения напряженного состояния деталей, реализуются только при условии нанесения толстых покрытий. Они, постепенно снижая уровень остаточных деформаций от одной технологической операции к другой, позволяют добиться их минимальных значений, которые в большинстве случаев все-таки превышают допуск на отклонение от прямолинейности.

Необходимо отметить, что основными технологическими базами валов и осей служат центровые отверстия (рис. 5) и реже, например при фрезеровании шпоночных пазов или лысок, наружные цилиндрические поверхности (шейки), при помощи которых деталь устанавливают в призмах (рис. 6).

Рис. 5. Варианты выполнения центровых отверстий в торцах вала: а – менее ремонтопригодный вариант; б – более ремонтопригодный вариант

Рис. 6. Базирование детали в призмах при фрезеровании шпоночного паза

Поскольку большинство показателей качества восстановленных изделий зависят от их установки и закрепления при обработке, то в первую очередь восстанавливаютустановочныеповерхности, т. е. центровые отверстия. Затем на прессе устраняют остаточные деформации изгиба деталей. Далее изношенные поверхности восстанавливают двумя наиболее распространенными способами – наплавкой или напылением. При этом технологические процессы восстановления имеют свои характерные особенности (рис. 7).

С экономической точки зрения при восстановлении деталей целесообразно применять один способ нанесения материала на изношенную поверхность, не считая при этом установку дополнительных ремонтных деталей и нанесения пластмасс. Это позволяет провести основную часть восстановительных работ на одном рабочем месте и снизить себестоимость восстановления.

Рис. 7. Структура технологического процесса восстановления деталей, относящихся к классу круглых стержней

Считается, что при износе менее 0,5 мм изношенную поверхность лучше восстанавливать напылением, а при износе более 0,5 мм – наплавкой. Такое деление носит условный характер и определяется прежде всего более высокой трудоемкостью по сравнению с наплавкой процесса послойного напыления толстых покрытий и их низкими адгезионными свойствами. Бурное развитие в последнее время технологий, способов и оборудования позволяет напылять толстые покрытия с высоким качеством и прочностью сцепления с основным металлом. Перед напылением проводится предварительная механическая обработка с целью устранения следов износа и дефектного (разупрочненного) слоя, придания изношенной детали правильной геометрической формы и развития поверхности детали для удержания напыленного слоя материала (см. раздел 4.3.2). Перед напылением толстых покрытий протачивают буртики и замки для предупреждения выкрашивания покрытий под действием остаточных напряжений. Кроме того, проводится предварительная обработка поверхностей, подлежащих установке дополнительных ремонтных деталей.

Далее, защитив от напыления смежные поверхности, проводят сам процесс напыления покрытия преимущественно газопламенным или электродуговым способами на подготовленную восстанавливаемую поверхность исходной заготовки. Технологический процесс напыления может включать предварительный подогрев поверхности детали до температуры 200…250С; нанесение подслоя для повышения прочности сцепления покрытия с основным металлом; нанесение основных слоев, позволяющих получить покрытия с необходимыми физико-механическими свойствами; последующий нагрев восстанавливаемой детали с целью оплавления покрытия.

После этого устанавливают (запрессовывают) дополнительные ремонтные детали и наносят пластмассы.

Завершающим этапом восстановления является окончательная механическая обработка напыленных шеек, дополнительных ремонтных деталей и поверхностей, на которые нанесены пластмассы. Окончательная обработка проводится преимущественно шлифованием с последующим суперфинишированием (или полированием) поверхностей изделий, которые позволяют получить требуемые размеры, форму и шероховатость.

Перед наплавкой предварительная механическая обработка может проводиться для выравнивания геометрической формы в том случае, если величина погрешности превышает 0,3 мм, удаления с изношенной поверхности окисных пленок. Кроме того, предварительную обработку проводят для удаления поврежденной или изношенной резьбы и для подготовки поверхностей, где будут установлены дополнительные ремонтные детали.

Для снижения остаточных напряжений и деформаций непосредственно перед наплавкой производят подогрев детали (в зависимости от материала изделия и способа наплавки) до температуры 300…600°С.

Далее выполняют все наплавочные операции, предназначенные для восстановления резьбовых, шлицевых и гладких поверхностей. После наплавки проводят нормализацию (термическую обработку путем нагрева детали до температуры 750…950°С с выдержкой и последующим охлаждением на воздухе) с целью выравнивания структуры наплавленного слоя и улучшения обрабатываемости материала детали за счет повышения его пластичности и ударной вязкости. Затем на прессе проводят операцию правки для устранения остаточных деформаций изгиба детали.

Устранение существенных погрешностей формы наплавленной поверхности и получение размеров в пределах допуска осуществляют черновой и получистовой токарной обработкой, оставляя при этом небольшой технологический припуск на чистовое шлифование. Кроме того, точением проводится предварительная обработка поверхностей, где будут установлены дополнительные ремонтные детали или нанесены пластмассы. Здесь же при необходимости нарезают резьбу, фрезеруют шлицевую поверхность и шпоночные пазы.

При восстановлении шпоночных пазов, если позволяет момент сопротивления поперечного сечения детали, изношенный шпоночный паз увеличивают фрезерованием под размеры очередной шпонки. Если прочность сечения не позволяет это сделать, то изношенный шпоночный паз «заплавляют» и на противоположной стороне фрезеруют новый паз с исходными размерами. Закрытые шпоночные пазы обрабатывают шпоночными, концевыми и сверлопазовыми фрезами. Для облегчения работы шпоночных и концевых фрез вначале сверлят отверстие на полную глубину паза сверлом меньшего диаметра, чем ширина паза. Затем осевой подачей вводят фрезу и обрабатывают паз. Далее материал детали подвергают термической обработке – улучшению, которое заключается в закалке на мартенсит с последующим высокотемпературным отпуском при температуре 550…670°С. В результате улучшения металл приобретает однородную структуру сорбита, обладающую высокой прочностью и пластичностью. После этого опять проводят операцию правки для устранения остаточных деформаций изгиба и, если требуется, переходят к другим способам наращивания поверхностей, например, дополнительными ремонтными деталями, пластмассами и др.

На заключительном этапе восстановления проводят операции окончательной механической обработки шлифованием всех восстанавливаемых поверхностей. Чистовое шлифование позволяет обеспечить требуемую точность изделий и необходимую шероховатость поверхностей.

Рис. 8. Схемы шлифования на шлицешлифовальных станках

Необходимо отметить особенности окончательной механической обработки шлицевой поверхности. После наплавки, фрезерования шлицев червячными шлицевыми фрезами, термической обработки детали и чистовой обработки цилиндрических поверхностей производят чистовую обработку шлицев шлифованием на шлицешлифовальных станках (рис. 8). Припуск на шлифование предусматривают

до 0,1 мм на сторону. Шероховатость поверхности после шлифования должна составлять по боковой поверхности Ra = 1,25 мкм и по дну впадины Ra = 0,63 мкм при точности обработки по 8…9 квалитету.

Однако необходимо отметить, что фрезерование и шлифование наплавленных шлицев сопровождаются упругими деформациями, снижающими точность обработки. Для достижения заданной точности шлицевой поверхности в настоящее время созданы шлицешлифовальные станки с адаптивной системой управления, которые с успехом применяются в крупносерийном производстве. Использование систем адаптивного управления дает существенное преимущество, поскольку они направлены на компенсацию влияния факторов, порождающих погрешности обработки. При этом наибольшей эффективностью в достижении требуемой точности обладают быстродействующие многоконтурные адаптивные системы, основанные на принципе компенсации в процессе обработки технологических упругих деформаций. Система адаптивного управления шлицешлифовального станка позволяет регулировать скорость перемещения стола в зависимости от изменения глубины резания, поддерживая постоянной заданную мощность шлифования. Это дает значительное повышение точности и производительности обработки. При этом изделия можно шлифовать одним кругом или блоком шлифовальных кругов, обрабатывая боковые стороны шлицев и внутреннюю центрирующую поверхность одновременно или раздельно: сначала – внутреннюю, а затем – боковые.

Наибольшее применение при восстановлении получили следующие способы наплавки: под слоем флюса, вибродуговая наплавка и наплавка в среде углекислого газа. Восстановление деталей путем осаждения гальванических покрытий в условиях мелкосерийного производства применяется редко, так как этот трудоемкий процесс становится экономически выгодным только при достаточно большой программе ремонта (рис. 9).

По данным авторемонтных заводов, все детали неподвижных сопряжений автомобиля типа вал – подшипник качения имеют относительно небольшие износы. Средняя величина износа не превышает 0,1 мм и зависит от условий работы и номинальных размеров сопряжения.

Рис. 9. График зависимости себестоимости восстановления от программы ремонта: 1 – хромирование; 2 – железнение; 3 – наплавка под слоем флюса; 4 – вибродуговая наплавка

Например, допустимый износ, происходящий в результате фреттинг-коррозии, посадочной поверхности под подшипник полуоси автомобиля также не превышает 0,1 мм. Кроме того, в процессе эксплуатации происходит коробление этой детали, которое вызывает вибрацию, ускоряющую процесс изнашивания. Допустимая величина радиального биения на базовых технологических точках составляет не более 0,5 мм.

Традиционными способами восстановления посадочных поверхностей таких деталей являются нанесение различных покрытий и наплавка металла с последующей механической обработкой (шлифование, хонингование, притирка и др.). Связанное с этими способами изменение физико-химических параметров поверхностного слоя не всегда допустимо, особенно в ответственных узлах, требующих повышенной надежности. Поэтому изношенные поверхности с относительно небольшим износом (0,1 мм) целесообразно восстанавливать поверхностным пластическим деформированием, например выглаживанием (см. раздел 4.1.2). Способ увеличения диаметра посадочной шейки полуоси за счет высадки металла при выглаживании является весьма экономичным, так как не требует нанесения дополнительного металла и применения сложного технологического оборудования. К тому же применение для устранения остаточных деформаций изгиба способа правки ППД (рис. 10) позволяет реализовать процесс восстановления полуоси на одном рабочем месте, что также повышает эффективность данной технологии.

Рис. 10. Схема правки полуоси автомобиля поверхностным пластическим деформированием с одновременной отделочно-упрочняющей обработкой поверхности: 1 – восстанавливаемое изделие; 2, 3 – центры станка; 4 – винтовая пара; 5 – каретка; 6 – призма; 7 – сглаживающие ролики; 8 – упрочняющий шар; 9 – гидроцилиндр

Восстановление распределительного вала начинают с исправления центровых отверстий на токарно-винторезном станке, используя в качестве установочных поверхностей в одном случае шейку под распределительную шестерню, в другом – последнюю опорную шейку. Остаточные деформации изгиба вала более допустимого значения устраняют правкой на прессе. Изношенные опорные шейки шлифуют до одного из ремонтных размеров на круглошлифовальном станке. Изношенную шейку под распределительную шестерню восстанавливают наплавкой или железнением. Изношенный эксцентрик восстанавливают шлифованием на круглошлифовальном станке, обеспечивая смещение оси эксцентрика по отношению к оси шпинделя на величину эксцентриситета.

При большом износе (более 5,8 мм) профиля кулачков их наплавляют сормайтом под слоем флюса и затем шлифуют по копиру на

копировально-шлифовальных станках. При шлифовании распределительный вал одновременно совершает вращательное и качательное движения, которые позволяют получить заданный профиль. После этого производят отделочную обработку полированием.

Особенностью восстановления коленчатых валов является применение специальных приспособлений – центросместителей при нанесении покрытий (наплавке или напылении) и при механической обработке (точении или шлифовании) шатунных шеек. Центросместители позволяют совместить оси шатунных шеек с осью центров токарного (круглошлифовального) станка (рис. 11).

Рис. 11. Центросместители для механической обработки коленчатого вала: 1 – вал; 2 – планшайба; 3 – патрон; 4 – планшайба задней бабки; 5 – противовесы

При восстановлении коленчатых валов в основном применяются технологии наплавки под слоем флюса, прототипом которых является технология Глисонпроцесса, заключающаяся в последовательном нанесении слоев покрытий двумя разнородными проволоками: сначала наплавляют центральную часть шейки одной проволокой, затем производят наплавку галтелей проволокой несколько другого состава. Наплавку производят с предварительным подогревом детали и последующим отпуском. После механической обработки перед закалкой галтели защищают от термического воздействия либо керамическими полукольцами, либо специальной обмазкой. После термической обработки производят устранение технологических остаточных деформаций изгиба правкой ППД путем обкатывания галтелей роликами.

Следует отметить, что, являясь конструктивно и технологически сложной деталью, коленчатый вал считается одной из самых ответственных деталей двигателя. Поэтому к точности восстановления коленчатых валов предъявляются высокие требования: диаметральные размеры коренных и шатунных шеек обрабатывают с точностью, соответствующей 6 квалитету, с шероховатостью поверхности Ra = 0,08…0,32 мкм; отклонения от соосности расположения коренных шеек не более 0,02 мм, от

параллельности осей коренных и шатунных шеек не более 0,015 мм; биение коренных шеек относительно оси центровых отверстий в пределах 0,01…0,03 мм; твердость коренных и шатунных шеек не менее HRC 58. После восстановления коленчатые валы подвергают динамической балансировке, их дисбаланс не должен превышать 15…40 г·мм.

Типовой технологический процесс восстановления деталей, относящихся к классу полых цилиндров

К этому классу относятся гильзы цилиндров, ступицы колес, чашки дифференциала, втулки, стаканы. Они могут быть изготовлены из отливок, штамповок или из труб, листов и лент. Установочными поверхностями при механической обработке служат внутренние или наружные цилиндрические поверхности и торцы.

Основными дефектами деталей этого класса являются следующие: обломы шпилек в резьбовых отверстиях; износ рабочих поверхностей, отверстий под шпильки, болты и винты; износ внутренних и наружных посадочных мест под подшипники; трещины, задиры, кольцевые риски на поверхностях трения.

При восстановлении таких деталей вначале устраняют трещины, обломы шпилек, повреждение или износ резьбовых поверхностей, а затем восстанавливают более точные изношенные поверхности – гнезда подшипников и другие рабочие поверхности.

Типовой технологический процесс восстановления деталей, относящихся к классу дисков

К этому классу относятся шкивы, маховики, колеса, диски сцепления, тормозные барабаны, фланцы. Их изготавливают литьем, горячей и холодной штамповкой. При механической обработке технологическими базами служат наружные или внутренние цилиндрические поверхности.

Основные дефекты деталей этого класса: задиры и риски на рабочих поверхностях, износы гладких и резьбовых отверстий, износы фрикционных накладок, остаточные деформации.

Для деталей этого класса характерно применение таких способов восстановления деталей, как ремонтные размеры и дополнительные ремонтные детали, которые основаны на механической обработке.

Типовой технологический процесс восстановления деталей, относящихся к классу некруглых стержней

К этому классу относятся балки передних осей, шатуны, рычаги, вилки переключения передач, колодки тормоза и др. Их изготовляют литьем, горячей штамповкой и штамповкой из листа. При механической обработке технологической базой вначале служат поверхности стержня и головки, а затем отверстие и обработанные поверхности головки.

Характерными неисправностями деталей этого класса являются остаточные деформации изгиба и закручивания детали, износ отверстий под втулки и вкладыши, износ отверстий под шкворень и под стопор, износ торцов бобышек и др. Для деталей этого класса наиболее распространенными способами восстановления являются правка и установка дополнительных ремонтных деталей.

При наличии схем типовых технологических процессов можно легко путем исключения отсутствующих дефектов разработать маршрутную карту технологического процесса восстановления конкретной детали.

Источник