Технологический процесс ремонта кузовов и кабин

Дефекты кузовов и кабин

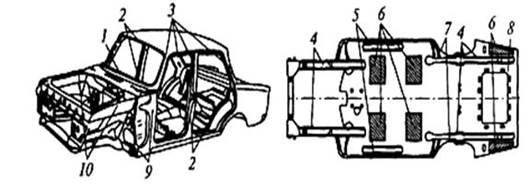

Характерными дефектами деталей кузовов, кабин и оперения (рис.1.) являются коррозионные повреждения, механические повреждения (вмятины, обломы, разрывы, выпучины и т.д.), нарушение геометрических размеров, трещины, разрушения сварных соединений и др.

Коррозионные разрушения — это основной вид износа металлического кузова и кабин. Здесь имеет место электрохимический тип коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха. Особенно сильно развивается коррозия в труднодоступных для очистки местах, где периодически попадающая в них влага сохраняется длительное время, и, в связи с повышением температуры окружающей среды, происходит интенсификация реакции окисления. Коррозионные разрушения встречаются также в результате контакта стальных деталей с деталями, изготовленными из дюралюминия, пластмассы, влажной древесины и других материалов.

Трещины возникают в результате усталости металла, нарушения технологии обработки металла, применения низкого качества стали, дефектов сборки узлов и деталей, недостаточной прочности конструкции узла, а также в подверженных вибрации местах.

Разрушения сварных соединений происходят в результате некачественной сварки, воздействия коррозии, вибрации и нагрузок при нормальной эксплуатации автомобиля либо в результате аварийных повреждений.

Механические повреждения (вмятины, перекосы, разрывы и т. д.) являются следствием перенапряжения металла в результате ударов и изгибов, а также вследствие непрочного соединения деталей.

Рис.1. Характерные повреждения:

а.) цельнометаллический кузов автомобиля:

1 — передний и задний проемы ветровых стекол; 2 — дверные проемы; 3 — стойки под крышу; 4 — передние и задние лонжероны; 5 — левый и правый пороги основания; 6 — днище; 7- левый и правый задние брызговики; 8 — нарушение геометрических размеров; 9 — верх и низ соответственно левого и правого задних брызговиков; 10 — левый и правый передние брызговики.

б.) кабина грузового автомобиля:

1 — разрушение сварочных швов; 2 — разрывы; 3 — вмятины и выпучины; 4 — прогиб и перекосы стоек; 5 — пробоины; 6 — коррозия; 7- трещины.

Технологический процесс ремонта кузовов и кабин

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, дефектовку, ремонт составных частей или их замену, сборку, окраску и контроль качества.

Разборку кузовов и кабин выполняют в два этапа. Это демонтаж всех деталей и сборочных единиц, установленных с внутренней и наружной сторон кузовов и кабин, с последующей разборкой корпуса для ремонта после удаления старого лакокрасочного покрытия и выявления всех его дефектов. Так как в большинстве случаев цельнометаллические корпуса кузовов и кабин являются неразъемными (соединены сваркой), то полную разборку корпуса на панели и детали не производят. Ее выполняют только до такой степени, чтобы имелась возможность произвести дефектацию и при необходимости заменить или отремонтировать элементы корпуса, образующие каркас.

В зависимости от экономической целесообразности ремонта кузовов и кабин применяют различные способы устранения имеющихся на их поверхностях дефектов.

Наибольшую трудоемкость и стоимость ремонта кузовов и кабин составляют работы по устранению дефектов на их цельнометаллических сварных корпусах. Ремонт корпуса кузова, имеющего различные дефекты, предусматривает правку панелей, удаление поврежденных участков корпусов, устранение трещин и разрывов, крепление ДРД на места удаленных панелей, проковку и зачистку старых швов, окончательную правку и рихтовку поверхностей.

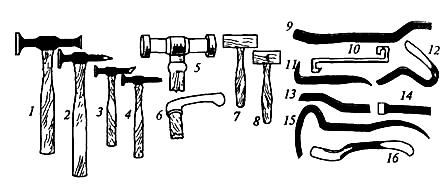

Неровности в панелях выравнивают напылением порошковых пластмасс или эпоксидными композициями. Для выравнивания вмятин в труднодоступных местах применяют Инструмент различной формы (рис.2). В отверстие внутренней панели вставляют отогнутый конец оправки и ударами молотка по ее рукоятке выравнивают помятую поверхность. Для устранения неглубоких пологих вмятин в ней сверлят отверстие диаметром 6 мм, в которое вставляют стержень с изогнутым концом и вытягивают вогнутую часть панели до нормального ее положения. Затем отверстие заделывают припоем или эпоксидной композицией.

Набор инструментов для удаления вмятин:

1. 6 — молотки;7 и 8 — киянки; 9. 16 — оправки (ложки).

Правка панелей с аварийными повреждениями предусматривает работы по вытягиванию, выравниванию, выдавливанию и выколачиванию деформированных частей кузова или кабины для придания им первоначальной формы и размеров. При выполнении этих операций необходимо, чтобы растягивающее усилие было приложено под тем же углом, под которым была приложена сила, вызвавшая повреждение. Чтобы растяжение было регулируемым, напротив точки приложения растягивающей силы должна быть приложена противодействующая сила. При выполнении этих работ необходим контроль над процессом растяжения, а также за возможными попутными деформациями, вызванными растягивающим усилием.

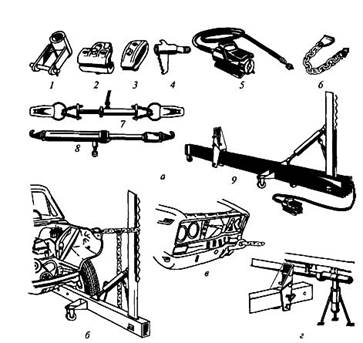

Правку аварийных кузовов и кабин выполняют на стендах (рис. 3) с использованием комплекта приспособлений (рис. 4). Усилия растяжения и сжатия создают рабочими цилиндрами 1, 3 (рис. 3), в которые жидкость поступает от насоса. Для правки кузов 4 устанавливают на подставки 6, которые закреплены на фундаментной раме 2. На подставки опираются силовые поперечные трубы, которые губками зажимов закрепляют за ребра жесткости порогов кузова. Крепление последнего к раме выполняют расчалочными приспособлениями 5. Предварительной правкой устраняют глубокие вмятины (рис. 4, б), изгибы (рис. 4, в) и перекосы (рис. 4, г). Так как в процессе правки могут образоваться трещины или разрывы, которые в дальнейшем необходимо устранить, правку проводят перед сварочными работами.

Удаление поврежденных участков кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом или пневматическим резцом. Преимущества пневматического резца — это высокая производительность труда (0,08…0,1 м/с) по сравнению с газовой резкой (0,02м/с) и лучшее качество кромок в местах вырезки. Дефектные участки размечают с помощью шаблонов и мела, а затем удаляют. При удалении дефектных участков кузова или кабины необходимо предохранять корпус от искажений геометрии из-за ослабления его жесткости и под действием собственной массы.

Трещины и разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой в среде углекислого газа или газовой сваркой. При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше. Сварку осуществляют полуавтоматами, питающимися от источников постоянного тока обратной полярности силой 40А и напряжении 30В, используя для этого электродную проволоку Св-08ГС или Св-08Г2С диаметром 0,7мм. Для ограничения распространения трещины в процессе сварки ее концы необходимо засверлить сверлом диаметром 8 мм.

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5. 2,5мм, горелками ВСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной в 5. 1,5мм) и № 2 (для листов 1,0. 2,5мм). Для этого используют проволоку Св-08 или Св-15 диаметром (0,5h + 1) мм, где h — толщина свариваемого металла. Чтобы деталь при нагреве не потеряла свою форму, вначале производят сварку в отдельных точках с интервалом 10. 30мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине.

Рис.3.Стенд для правки кузова легкового автомобиля:

1,3— рабочие цилиндры;2 — рама; 4 — кузов; 5 — расчалочное приспособление;

Изготовление дополнительной ремонтной детали начинают с правки стального листа, его раскроя и резки заготовок по разметке. После его деталь загибают или формуют на специальном оборудовании, готовые детали обрезают, сверлят, правят и зачищают. Материалом для изготовления ремонтной детали является тонколистовая холоднокатаная малоуглеродистая сталь толщиной 0,7. 1,5мм.

Приспособления для выполнения правки деформированного участка кузова:

а — комплект приспособления для устранения перекосов и перегибов; б, в и г — использование приспособлений при правке; 1 — оправка для вытягивания вогнутых деталей; 2 и 3 — самозакрепляющиеся гидравлические зажимы; 4 — оправка с зубцами для захвата выпрямляемой панели; 5 — насос; 6 — двойной захват; 7 — натяжной цилиндр с вытягивающим устройством; 8 — натяжной цилиндр с захватами; 9 — правильное устройство.

Проковка и зачистка сварных швов необходима для упрочнения места сварки и придания ему требуемого профиля. Ее выполняют пневматическим молотком при помощи комплекта поддержек и бойков. После проковки места сварки зачищают абразивным кругом, установленным в пневматических или электрических переносных машинках.

Окончательная правка и рихтовка панелей кузовов и кабин предназначена для обеспечения точности сборки и удаления мелких вмятин и выпучин, оставшихся на поверхностях. Рихтовку выполняют пневматическим рихтовальным устройством или вручную. Устраняют повреждения сваркой.

Источник

Как правильно сделать кузовной ремонт?

Посчитаем экономическую выгоду ремонта двери

Допустим, на замену тратится три с половиной часа, а замена новой двери стоит где-то 150 евро (и это без покрытия), стоимость услуг специалиста составляет примерно 40 евро в часовом эквиваленте. Просчитав все эти показатели, вы получите общую стоимость работы по замене двери, которая равняется 280 евро. Если разделить данную сумму на показатель 40 евро, то получите время, необходимое для осуществления ремонта. Семи часов будет достаточно для восстановления двери автомобиля, чтобы стоимость всей работы была ниже, нежели установка новой двери.

Стоимость послеремонтной покраски не учитывается, поскольку эта процедура необходима и в первом, и во втором случае. При осуществлении ремонта двери наружную обшивку двери удобнее совершать изнутри, что положительно влияет на время проведения такого ремонта.

Ремонт, как правило, занимает не больше трех часов, включая дополнительные работы. В рассматриваемом нами случае нет следов коррозии, поэтому мы не будем ожидать никаких дополнительных работ, из-за которых может увеличиться время совершения ремонта. В итоге стоимость ремонтных работ будет составлять не больше 120 евро (3 часа по 40 евро), поэтому ремонт автомобильной двери будет оправдан с точки зрения экономии.

Технология восстановления двери автомобиля

Для начала мы должны снять внутреннюю обшивку двери. Крупные вырезы в двери открывают удобный доступ для ее правки изнутри. Убираем изолирующий мат с внутренней стороны обшивки. После этого мы уже можем с внутренней стороны двери сделать грубое восстановление при помощи специальной рихтовочной подложки. Затем производим тонкую рихтовку при помощи молотка и специальной контропоры.

При устранении незначительных дефектов нужны такие инструменты, как разглаживающий молоток из алюминия, контропора обтекаемой формы с насечками и плоская контропора.

Если остаются наиболее глубокие дефекты, то их правка будет осуществляться посредством плоской контропоры, которой необходимо ударять изнутри. Нежелательного растяжения стали кузова можно избежать, используя обтекаемую контропору и произведя разглаживание поверхности специальным алюминиевым молотком.

Как выправить углубления в двери?

Специалисты рекомендуют при устранении всех мелких неровностей сделать оставшиеся углубления наиболее заметными. Для этой цели можно использовать напильник с косыми насечками, который применяют для удаления лакокрасочного покрытия. Углубленные места можно будет увидеть по сохраненному покрытию.

После этого этапа мы можем видеть, что возвышенные места в сравнении с углублениями имеют металлический блеск. При помощи заостренного молотка углубления можно осадить с наружной стороны.

Другой способ выправки углублений – внутренний. При помощи контропоры или рихтовочной подложки осуществляется разглаживание. Специалисты рекомендуют произвести повторную обработку поверхности при помощи напильника, при этом необходимо применить инструмент, имеющий радикальную насечку, которым удобно обрабатывать металлическую поверхность. Далее идет чередование следующих операций: производится работа напильником – поверхность рихтуется – разглаживается вплоть до тех пор, пока до конца не будут устранены все неровности.

Для совершения процедур, описанных выше, необходимо использовать контропору с насечкой. Но, если на самом деле осуществить данную последовательность при помощи напильника, то все-таки будет иметь место вспучивания поверхности из-а многократного повторения ковки. Мы должны ощупать такие места с целью найти их центр – наиболее пластичное место, которое возвращается в исходное положение при сильном нажатии. Необходимо тщательно изучать такие неровности поверхности, которая была выровнена, поскольку обязательно нужно обнаружить места вспучиваний.

После диагностики и обнаружения неустойчивых участков поверхности производится прогревание этих мест угольным электродом, который необходимо двигать от краев к центру, а затем сразу же охлаждать. Данную процедуру нужно повторять несколько раз для того, чтобы добиться полной устойчивости обрабатываемой поверхности. Использование такого способа гарантирует выправленную поверхность с минимальными неровностями, которая не будет нуждаться в лужении. В этом случае мы можем сразу же обрабатывать поверхность шлифовальной машинкой, при этом изменяя угол шлифовки. Проведение процедур в такой последовательности гарантирует приведение поверхности в такое состояние, при котором будет возможно качественное окрашивание.

Действия перед покраской

Перед осуществлением покраски поверхности нужно зашпатлевать ее. Для этого вида работ стоит привлечь не жестянщика, а маляра, поскольку последних гарантирует непревзойденное качество выполненной работы.

Перед установкой обшивки дверей необходимо произвести восстановление антикоррозийной защиты поверхности. Это нужно осуществить по той причине, что из-за ударов рихтовочной подложкой и контропорой может произойти обнажение металла на внутренней панели двери. Эти места обезжириваются, грунтуются, а после этого закрашиваются аэрозольной краской. После этого наклеивается изолирующий мат и производится консервация полого объема двери.

Последним штрихом является выполнение прочистки отверстий, необходимых для стока конденсата, которые расположены в основании двери. Это нужно сделать перед тем, как наклеивать полимерную пленку, необходимую для защиты поверхности от дождевой воды.

Источник