Организация и технология ремонта двигателей

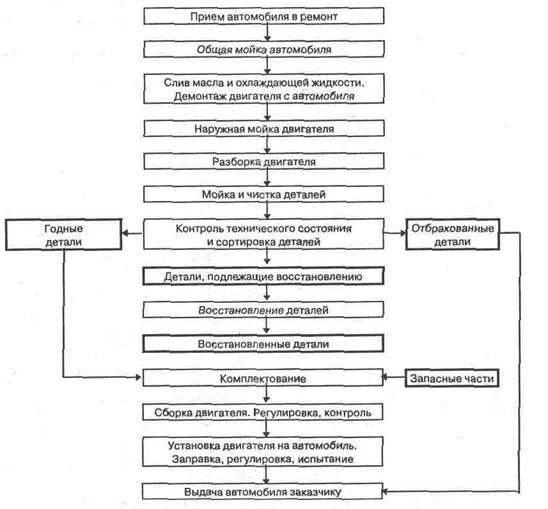

Схема технологического процесса ремонта двигателя представлена на рисунке 10.

Рисунок 10 – Схема технологического процесса ремонта двигателя

Приём в ремонт. Приём в ремонт имеет своей задачей определение комплектности и технического состояния двигателей, оформление приёмо-сдаточного акта, составление предварительной калькуляции стоимости ремонта, ознакомление заказчика с калькуляцией и оформление заказа (договора на выполнение работ, оказание услуг).

В начальной стадии ремонта производится наружная мойка двигателя. Эта стадия мойки имеет большое значение для поддержания общей чистоты на предприятии и качества выполнения всех последующих ремонтных работ.

Мойка двигателя. Мойка двигателя производится или в специальной струйной моечной машине, или с помощью аппаратов высокого давления. Оптимальная температура моющего раствора t = 60…90°С.

Разборка двигателя.Технологический процесс разборки может быть организован на одном рабочем месте или на поточной линии. Последний вариант организации технологического процесса применяется на крупных мотороремонтных предприятиях с небольшой номенклатурой ремонтируемых агрегатов. При небольших разномарочных производственных программах используются универсальные посты разборки-сборки, оснащенные стендами-кантователями.

Необходимо исключить применение методов разборки с использованием ударных воздействий на детали, при которых в дополнение к дефектам, возникающим у деталей в процессе эксплуатации, возникают «разборочные» дефекты (деформация, разрушение и др.). Эти дефекты дополнительно увеличивают объем восстановительных работ и долю отбракованных деталей.

При выборе инструмента и другой технологической оснастки необходимо учитывать, что усилие отворачивания резьбовых соединений и распрессовки сопряжений с натягом в среднем на 15…25% выше усилий при их сборке.

Наиболее важным является применение специальных съемников, обеспечивающих сохранность демонтируемых деталей. Кроме этого, наиболее передовые инструментальные фирмы выпускают универсальные гаечные ключи и головки новой конструкции. Они имеют специальный профиль рабочей поверхности, который в отличие от традиционного, не концентрирует усилие на ребре гайки или головке болта, а распределяет его по поверхности грани, обеспечивая сохранность крепежных деталей и высокую производительность труда.

Стоимость профессионального инструмента высока, поэтому актуальным является вопрос его сохранности.

Опыт передовых зарубежных ремонтных предприятий показывает, что наиболее надежным и дешевым способом решения этой проблемы является передача инструмента в собственность исполнителям. Сотрудник в рассрочку обязан выкупить комплект необходимого ему для работы инструмента. При этом на него автоматически возлагается ответственность за сохранность.

При индивидуальном ремонте детали и узлы разобранного двигателя не обезличиваются и укладываются в специальный контейнер. Это необходимо для последующей сборки двигателя. Кроме того, отбракованные детали должны быть возвращены заказчику. Ряд деталей не разукомплектовываются из соображений сохранения их взаимного расположения. Это детали, которые при производстве обрабатываются в сборе. Например, в двигателе не разукомплектовываются: блок цилиндров и крышки коренных подшипников; шатуны и крышки шатунов; головка цилиндров и крышки опор распределительного вала. Не рекомендуется разукомплектовывать коленчатый вал и маховик. При разборке целесообразно маркировать сопряженные детали, обозначая их принадлежность и взаимное расположение.

Очистка деталей. Детали двигателей имеют различные виды эксплуатационных загрязнений, которые должны быть в процессе ремонта полностью удалены.

На первом этапе производится общая мойка деталей, аналогично тому, как осуществляется мойка агрегатов. В процессе общей мойки с поверхностей деталей удаляются масляные пленки. Кроме масляных пленок детали имеют сложные виды загрязнений, не удаляемые общей мойкой. К сложным видам загрязнений относятся нагар, накипь, смолистые отложения.

Нагар удаляется механическим путем с помощью металлических щеток, а также струёй сжатого воздуха, подающей на поверхность детали частицы твердой очищающей среды. В качестве твердой очищающей среды используется песок, косточковая крошка, пластмассовая крошка, сухой лед и др.

Пескоструйная обработка повреждает поверхность детали и, поэтому, может применяться только для очистки стальных и чугунных деталей, не имеющих хорошо обработанных поверхностей, например, выпускных трубопроводов.

Косточковая и пластмассовая крошки имеет меньшую твердость и сбивает слой нагара, не повреждая при этом поверхность деталей. Данная очищающая среда применяется при очистке деталей из черных и цветных материалов (головки цилиндров, поршни, клапаны и др.).

Накипь, образующаяся на поверхностях деталей, контактирующих с охлаждающей жидкостью, удаляется или способами удаления нагара или химическим способом специальными составами.

Источник

Схема и описание технологического процесса ремонта двигателя автомобиля

Расчетно технологическая часть

Выбор метода организации производства моторного участка.

На моторном участке общий для большинства агрегатов технологический процесс ремонта включает: мойку двигателя в целом (разборном состоянии); подразборку в соответствии с объемом ремонта; мойку снятых деталей и их дефектовку; комплектовку деталей после ремонта из запасных частей; сборку и испытания двигателя.

Разборно-сборочные работы в моторном цехе проводят на специальных стендах, обеспечивающих возможность подхода к ремонтируемому агрегату с разных сторон, а также поворот и наклон агрегата для удобства работы. Стенды специализированы по типам агрегатов. Они размещаются в зоне действия кран-балки. Для размещения и разборки, снятых с агрегатов узлов предусмотрены слесарные верстаки, столы и стеллажи. Кроме обычных ключей различного типа при разборочно — сборочных работах применяются гайковерты различные съемники и приспособления. Контроль, сортировку и комплектовку деталей производят с помощью измерительного инструмента и отдельных специальных приборов.

Испытания агрегатов после ремонта производят на специальных стендах.

Цех должен быть окрашен в светлые и спокойные тона, вентилируется приточно — вытяжной вентиляцией и имеет смешанное освещение (естественное и искусственное).

Условия труда в цеху соответствуют санитарным нормам, эстетическим требованиям и условиям безопасности.

В настоящее время на моторном участке по ремонту коленчатого вала должно присутствовать самое современное оборудование, так как автомобильная промышленность резко и быстро поднимает темпы усовершенствования тех или иных деталей, агрегатов, механизмов автомобилей.

На моторном участке предпологаем использовать посты тупикового типа. Въезд и выезд транспортого средства осуществляется через совмещённые ворота.

Исходя из полученных расчётов количество ремонтно-бслуживающего персонала на моторном участке в одну смену составляет 4 человека, поэтому организация управления основана на индивидуальном методе, при таком методе каждый рабочий несет ответственность за выполненные работы и подчиняется непосредственно мастеру – приемщику. Количество человек работающих на одном посту-1.

| Профессия | Количество рабочих | Разряды рабочих | |||

| I | II | III | IV | V | VI |

| Моторист | — | — | — |

Схема и описание технологического процесса ремонта двигателя автомобиля.

На посту приемки-выдачи мастер приемщик узнает жалобу клиента и записывает ее в заказ-наряд. После завершения заказ-наряда, автомобиль поступает на кузовной участок, где производиться более точная диагностика

неисправностей кузова, а именно: небольшие вмятины на съемных деталях кузова, большие вмятины на съемных деталях кузова, разрезы, нарушение геометрии кузова автомобиля.

Небольшие вмятины на кузове автомобиля устраняются без демонтажа деталей кузова, все работы проводятся на самом автомобиле, по окончанию выполнения устранения вмятин необходимо провести окончательную рихтовку ремонтируемой детали.

При больших вмятинах на кузове автомобиля производится демонтаж деталей кузова или их замена. При демонтаже детали, неисправную деталь устанавливают на Х-образную подставку, производят восстановление, окончательную обработку и монтаж детали.

При разрезах на кузове или деталях кузова автомобиля производится либо замена неисправной детали либо демонтаж, для произведения дальнейшего ремонта. Дальнейший ремонт производится с помощью использования сварочного оборудования. Окончательным этапом ремонта разрезов на деталях кузова является окончательная рихтовка автомобиля, для произведения дальнейшей покраски данной детали.

При нарушении геометрии кузова, автомобиль устанавливают на стапель. На стапеле производится демонтаж исправных деталей автомобиля и восстановление геометрии кузова, после выполнения изменения геометрии кузова производится монтаж деталей автомобиля, так же в процессе изменения геометрии кузова автомобиля возможно выполнение сварочных работ.

Завершающим этапом ремонт деталей является их монтаж на автомобиль и дальнейшая регулировка всех зазоров. Перед отправлением автомобиля в малярный участок необходимо проверить качество выполненных работ.

Все работы на СТОА выполняются согласно «Положению о техническом обслуживание и текущем ремонте подвижного состава».

Источник

Технологический процесс ремонта двигателя схема

+7 (343) 777-00-42 Пн-Вс c 7:00 -16:00 по Москве admin@ChertegRF.ru

Мои желания

Чертеж схемы технологического процесса ремонта двигателей внутреннего сгорания ДВС (формат А1).

Технологический процесс является частью производственного процесса, содержащей целенаправленные действия, связанные с последовательным качественным изменением объектов ремонта и последующим определением его состояния.

Производственный процесс ремонта двигателя автомобиля содержит следующие технологические процессы: разборку, восстановление или замена деталей двигателя сборку. Разработка и совершенствование технологических процессов ремонта являются важными этапами технологической подготовки производства.

В зависимости от возможности демонтажа подвижные и неподвижные соединения подразделяют на разъемные (свободно разбираемые) и неразъемные (не разбираемые). Разъемные соединения в современных машинах составляют до 85 % всех соединений. Эти соединения могут быть полностью разобраны без повреждения соединяющих и скрепляющих их деталей.

Таким образом, разборке подлежат соединения неподвижные разъемные (например, резьбовые, пазовые, конические), неподвижные разъемные (прессовые, клепаные и т.п.), подвижные разъемные (валы-подшипники скольжения, плунжеры-втулки и т.п.), подвижные неразъемные (некоторые подшипники качения, запорные клапаны и др.). Эта классификация отражает и тип разъединения, но ввиду того, что в каждую группу ее входит большое количество соединений, отличающихся по технологической характеристике и способу разборки, что соответственно определяет и характер разборочных работ, целесообразно различать типы разъединения деталей машин по технологическим признакам, а именно: вывинчивание резьбовых соединений, выпрессовка, разъединение при необходимости заклепочных, вальцовочных, сварных, паянных, клеевых и других соединений.

Дополнительные материалы: на 18 листах прилагается записка с описанием организации производственного и совершенствование технологического процесса ремонта двигателей автомобилей: выбор схемы технологического процесса, технологический процесс разборки, разборка неподвижных разъемных соединений и неподвижных неразъемных соединений, ремонт блока цилиндров и деталей цилиндропоршневой группы и кривошипно-шатунного механизма, основные возможные дефекты коленчатых валов и способы их устранения, ремонт шатунов, ремонт головки блока цилиндров и механизма газораспределения, регулировка и обкатка

Источник

Курсовая работа: Проектирование технологического процесса капитального ремонта двигателя Caterpillar

| Название: Проектирование технологического процесса капитального ремонта двигателя Caterpillar Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 14:08:27 12 декабря 2010 Похожие работы Просмотров: 2406 Комментариев: 13 Оценило: 3 человек Средний балл: 5 Оценка: неизвестно Скачать |

шт.

шт. 854K, колесные погрузчики 993K.

854K, колесные погрузчики 993K.