Ремонт двигателя ЯМЗ-236

Допускается проверка качества притирки карандашом. Для этого поперек фаски притёртого клапана мягким графитовым карандашом нанести через равные промежутки 10−15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая, повернуть его на ¼ оборота. Все черточки на рабочей фаски должны быть стерты. Неплоскостность поверхности, прилегающей к блоку, допускается исправлять шлифованием… Читать ещё >

Ремонт двигателя ЯМЗ-236 ( реферат , курсовая , диплом , контрольная )

Содержание

- 1. АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА КАПИТАЛЬНОГО РЕМОНТА ДВИГАТЕЛЯ ЯМЗ

- 1. 1. Общая схема технологического процесса ремонта двигателей

- 1. 2. Моечно-очистительные работы

- 1. 3. Дефектоскопия деталей

- 1. 4. Способы восстановления и упрочнения деталей двигателей

- 1. 5. Комплектование — предварительный этап сборки

- 1. 6. Сборочные работы

- 2. ПЛАНИРОВОЧНАЯ ЧАСТ

- 2. 1. Расчет годовой трудоемкости участка

- 2. 2. Определение номинального и действительного фондов времени производственных рабочих и оборудования

- 2. 3. Расчет количества оборудования и рабочих мест

- 2. 4. Расчет численности производственных рабочих

- 2. 5. Расчет площадей

- 3. РЕМОНТ ГОЛОВКИ ЦИЛИНДРОВ

- 3. 1. Разборка головки цилиндров

- 3. 2. Ремонт головки цилиндров

- 3. 3. Клапана

- 3. 4. Сборка головки цилиндров

- ЛИТЕРАТУРАПРИЛОЖЕНИЕ

Рис. 2. Крепление стакана форсунки в головке цилиндра

Рис. 3. Ключ для гайки крепления стакана форсунки Гайку крепления стакана форсунки затягивать крутящим моментом 9 — 11 кгс· м.

После замены стакана головку вновь проверить на герметичность.

Геометрические параметры головки цилиндров должны отвечать следующим условиям:

— неплоскостность поверхности, прилегающей к блоку, не должна превышать 0,1 мм на всей длине и должна быть не более 0,05 мм на длине 100 мм;

— ширина рабочей фаски седла впускного клапана должна быть в пределах 2,0 — 2,8 мм, а выпускного 1,5 — 2,3 мм;

— утопание впускного клапана относительно нижней плоскости головки цилиндров — не более 2,2 мм, а выпускного — не более 2,7 мм;

— диаметр внутренних поверхностей направляющих втулок клапанов должен быть не более 12,06 мм;

— на шпильках не должно быть более двух сорванных ниток резьбы.

Неплоскостность поверхности, прилегающей к блоку, допускается исправлять шлифованием с обеспечением неплоскостности не более 0,2 мм на длине 100 мм на всей длине и высоте головки «Н» (рис. 4) до кольцевого ребра не менее 131,5 мм; для новой головки цилиндров номинальный размер «Н» равен 132−0,26 мм.

Вмятины от нагара и риски на рабочей поверхности седла впускного и выпускного клапанов устранить зенкерованием или шлифовкой фаски седла, обеспечив при этом минимально необходимый съём металла до получения чистой поверхности фаски седла. Номинальное положение клапанов относительно плоскости головки (новые клапаны и головки) показано на рис.

Предельное утопание тарелки нового клапана от плоскости головки при восстановленных фасках седла головки допускается:

2,5 мм — для впускного клапана,

3,0 мм — для выпускного клапана.

Рис. 4. Впускной и выпускной клапаны

1 — головка цилиндров; 2 — направляющая втулка клапана; 3 — впускной клапан; 4 — седло выпускного клапана; 5 — выпускной клапан; А и В — калибры.

Режущий инструмент для восстановления фаски должен иметь фиксацию по внутреннему диаметру направляющей втулки 2 клапана для обеспечения соосности фаски и внутреннего диаметра направляющей втулки в пределах 0,025 мм (биение 0,05 мм).

Для сохранения затяжки клапанных пружин под нижнюю тарелку допускается устанавливать регулировочную шайбу (рис.

5), толщина которой определяется по формуле:

для впускного клапана мм

для выпускного клапана мм где — фактическая величина утопания тарелки клапана от плоскости головки, замеренная после восстановления фаски седла в головке.

Выработка, риски и раковины на рабочей поверхности седел впускных клапанов устраняются фрезерованием (рис.

6) с последующей притиркой клапанов.

Рис. 5. Регулировочная шайба пружин клапанов Рис. 6. Фрезерование седла клапана

Обработка фаски седла впускного клапана производиться в следующей последовательности:

а) фрезеровать рабочую фаску зенкером с углом 1200 (поз. «a» на рис.

7) до получения чистой, ровной поверхности;

б) фрезеровать нижнюю кромку рабочей фаски зенкером с углом 1500 (поз «b»), выдерживая диаметр рабочей фаски в пределах 59,4±0,7 мм;

в) фрезеровать верхнюю кромку фаски зенкером с углом 600 (поз. «с») до получения ширины рабочей фаски «В» 2,0−2,5 мм.

Риски и незначительная выработка на сёдлах выпускных клапанов устраняются шлифованием сёдел с последующей притиркой клапанов.

Рис. 7. Обработка седла выпускного клапана

При наличии прогара, трещин, раковин и других дефектов седла выпускного клапана, не устранимых шлифованием, седло необходимо заменить.

Обработка фаски нового седла выпускного клапана производиться в следующем порядке:

а) фрезеровать рабочую фаску зенкером с углом 900 («а» на рис.

63) до получения необходимой чистоты;

б) фрезерованием нижней кромки фаски зенкером с углом 1500 («b» на рис.

63) обеспечить размер рабочей фаски «с» в пределах 1,5−2,0 мм.

При капитальном ремонте двигателя направляющие втулки клапана подлежат замене на новые, если износ их внутреннего диаметра превышает 12,06 мм. Новые втулки запрессовать согласно рис.

4. Внутренний диаметр втулок развернуть на размер 12+0,019 мм.

Направляющие втулки клапанов, поставляемые в запасные части, имеют внутренний диаметр 11,6 мм.

При срыве резьбы на шпильках крепления впускного и выпускного коллекторов, водяных труб и форсунки (сорвано более двух ниток от торца) шпильки вывернуть и осмотреть резьбу в отверстии. При удовлетворительном состоянии резьбы в отверстии завернуть новые шпильки.

В случае сорванной или выкрошенной резьбы в отверстиях головки цилиндров допускается ремонт установкой ремонтной резьбовой втулки (таблица 4) или установкой ремонтной шпильки.

Отверстие под шпильку крепления форсунки восстановлению не подлежат.

Раковины, углубления от износа и риски на рабочей поверхности тарелки не допускаются.

При наличии указанных дефектов перешлифовывают рабочую фаску клапана, выдержав размеры.

Чистота рабочих поверхностей фасок впускного клапана должна быть не ниже 7, выпускного — не ниже 8, биение оси внутреннего диаметра втулки с точностью 0,15 мм на длине 100 мм.

Износ поверхности «D» коромысла допускается до размера «С», равного 19 мм.

На двигателе ЯМЗ-236 с № 127 500 устанавливаются коромысла с уменьшенной шириной ступицы с 34,9−0,14 мм на 30−0,14 мм. Соответственно изменена длина втулки коромысла с 33−0,34 мм на 29−0,28 мм. Поэтому в случае установки нового коромысла на ось старой конструкции необходимо с обеих сторон ступицы коромысла установить по одному распорному кольцу 3 (рис [«https://referat.bookap.info», 6].

8), изготовленной из любой стали по размерам, показанным на рисунке.

При установке старого коромысла на ось новой конструкции необходимо его ступицу подрезать равномерно с каждой стороны по 2,5 мм. При этом торцы ступицы коромысла должны быть перпендикулярны оси внутреннего диаметра втулки с точностью 0,1 мм на диаметре 30 мм.

Рис. 8. Установка коромысла новой конструкции на старую ось

1 — коромысло; 2 — ось коромысла; 3 — распорное кольцо

Притирка клапанов Перед сборкой головки цилиндров необходимо произвести притирку клапанов к седлам головки. Притирка может осуществляться на специальном притирочном станке или при помощи ручной двухскоростной дрели с присосом.

Для притирки клапанов используется специальная притирочная паста, состоящая из смеси абразивного микропорошка (с грануляцией зёрен от 10 до 20 мк) с дизельным маслом, размешанной до сметанообразного состояния.

Перед употреблением притирочную смесь тщательно перемешать, так как при отсутствии механического перемешивания микропорошок способен осаждаться. Для притирки необходимо нанести на фаску клапана тонкий, равномерный слой пасты, смазать стержень клапана чистым дизельным маслом и поставить его на место. Процесс притирка состоит из возвратно-вращательного движения клапана при помощи специального приспособления, при отсутствии которого можно пользоваться дрелью с присосом. При этом, слегка нажимая, повернуть клапан на 1/3 оборота, затем в обратном направлении на ¼ оборота. Нельзя проводить притирку круговыми движениями.

Периодически поднимая клапан и нанося на фаску новые порции притирочной пасты, продолжать притирку до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной не менее 1,5 мм. Разрывы матовой полоски и наличие рисок на ней не допускаются.

После окончания притирки клапаны вынимаются, отверстия во втулках закрываются тампонами, а головка подвергается мойке.

4. Сборка головки цилиндров Установить клапаны в гнёзда, к которым они притёрты.

Установить головку цилиндров на чистый ровный стол с обеспечением предохранения привалочной плоскости головки от повреждений.

Установить тарелки клапанных пружин, пружины, втулки. С помощью приспособления сжать пружины и вставить сухари клапанов.

Проверить герметичность посадки клапанов, для чего последовательно во впускные и выпускные каналы головки залить керосин. Просачивание керосина в течение 1,5 минут не допускается.

Допускается проверка качества притирки карандашом. Для этого поперек фаски притёртого клапана мягким графитовым карандашом нанести через равные промежутки 10−15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая, повернуть его на ¼ оборота. Все черточки на рабочей фаски должны быть стерты.

При неудовлетворительных результатах проверки притирку повторить.

При правильной притирке матовый поясок «а» (рис.

9) на седле головки должен начинаться у основания большого конуса седла, как показано на поз. I (рис.

5. Установить водяные трубы, впускные и выпускные коллекторы.

Рис. 9. Матовый поясок на седле клапана:

I — правильно; II — неправильно

Технологический процесс ремонта головки блоков двигателя ЯМЗ-236 с перечнем ремонтных операций по видам дефектов, применяемом оборудовании, инструменте и материалах, режимах обработки приведен в приложении 1.

1. Афонин С. Л. Ремонт двигателей ЯМЗ-236, ЯМЗ-238, ЯМЗ-240. М., 2006 г.

2. Клебанов Б. В. Проектирование производственных участков авторемонтных предприятий. М., «Транспорт», 1975, 175 с.

3. Технические условия на капитальный ремонт двигателя ЯМЗ-236. М., ВИМО, 1966 г.

5. Шинковский И. Д. Проектирование цехов и участков авторемонтных предприятий. Омск, 2003 г.

6. Мосолков А. П. Что читать по ремонту блоков цилиндров и головок блока двигателей внутреннего сгорания. М., 1981 г.

7. Верещак Ф. П. , Абелевич Л. А. Проектирование авторемонтных предприятий. Л., «Транспорт», 1973 г., 328 с.

8. Руководство по капитальному ремонту двигателя ЯМЗ-236. В 2-х частях, М., 1974 г.

9. Технические условия на капитальный ремонт двигателя ЯМЗ-236. М., 1966 г.

10. Технологические процессы восстановления основных деталей двигателей А-41, А-01, ЯМЗ-238. М., 1987 г.

11. Обоснование и выбор технологических процессов при централизованном ремонте головок цилиндров тракторных дизельных двигателей. М., 1966 г.

12. Кузнецова Л. М. Технология ремонта двигателей ЯМЗ. Алма-Ата, 1983 г.

Источник

Двигатели ЯМЗ-236 и ЯМЗ-238: Разборка и сборка в одиночку

При ремонте двигателя ЯМЗ не всегда бывают удобные условия и не всегда под рукой грузоподъемные механизмы. Поэтому, с течением времени, выработалась определенная методика разбора двигателя и последующей его сборки.

К тому же, могу сказать, что все действия по сборке-разборке двигателя можно выполнить практически одному. Звучит не очень правдоподобно, учитывая что вес двигателя 1000-1250 кг. Но не будем спешить с выводами, попробуем разобраться.

1. Установка двигателя на место разборки

При снятии и установке двигателя на место разборки, желательно чтобы основание было крепкое (к примеру асфальт или плиты). Лучше первый раз опустить на что то мягкое (например, старый баллон) и на левой стороне выкрутить болты, стягивающие крышки коренных подшипников.

Затем, перецепить стропы или чалку за одну головку (за передний и задний рым болт) и подготовить старую гильзу цилиндров или кусок бруса по длине гильзы.

Поднимать двигатель лучше за правую головку, после чего опустить его на пол таким образом, чтобы противоположная головка опиралась на коллектор, а разъем блока по поддону опирался на вертикально поставленную гильзу в середине блока. Под коллектор следует положить доску дюймовку.

2. Разборка двигателей ЯМЗ-236 и ЯМЗ-238

Также снимаем фильтр тонкой очистки масла. Далее, снимаем сцепление, маховик и кожух сцепления. Теперь, можно приступать к снятию поддона, масляного насоса и главное не забыть снять уголок маслопровода прикрученного к блоку.

После этого, можно откручивать шатуны 1, 2, 3, 4 и вытаскивать их вместе с поршнями. Для снятия гильз, лучше применять специальный съемник, а если его нет, то медную выколотку. Если же гильзы идут в металлолом, то гораздо проще выбить их старой полуосью, особенно сподручно это делать ЗИЛовскими или КамАЗовскими полуосями.

Следующим этапом, можно приступить к снятию коленчатого вала двигателя. Для этого откручиваем болты стяжные коренных подшипников со стороны правой головки, а затем откручиваем крышки коренных подшипников снизу. Вытаскиваем крышки, оставляя на месте среднюю. Далее, прокручивая последовательно коленчатый вал, откручиваем 5, 6, 7, 8 шатун и снимаем крышки шатунов.

В виду того, что плоскость разъема блока находится у нас в вертикальной плоскости, то готовим пару брусков и вставляем их под противовесы коленвала. Придерживая коленвал, снимаем последнюю среднюю крышку коленвала и аккуратно его выкатываем.

Все, коленвал снят и можно убирать его в сторону. Здесь еще возможно сначала отпустить двигатель с гильзы, а затем его снимать — это по желанию.

Берем домкрат, ставим его наклонно и упираем в верхний угол середины разъема блока, немного поддомкрачиваем и вытаскиваем гильзу из под блока. Спускаем домкрат и если не хватает хода, то перехватываемся и опускаем блок до земли на прокладку.

Затем, монтировкой приподнимаем за левую головку и подкладываем под разъем блока с головкой брусок с тем расчетом, чтобы прокладка доски между коллектором и асфальтом вышла. Теперь снимаем левую головку блока, шатуны с поршнями 5, 6, 7, 8 и гильзы цилиндров. Все, двигатель разобран.

3. Сборка двигателей ЯМЗ-236 и ЯМЗ-238

После разборки двигателя, дефектуем детали, если надо точим или меняем коленвал, поршневую и начинаем сборку. Для этого, наклоняем блок на 5-8 цилиндр, под шпильки ложим доску дюймовку, затем ставим домкрат на край блока и поднимаем его таким образом, чтобы опять можно было подставить гильзу.

Затем, берем коренные вкладыши и вставляем их в блок. Далее, если вы один, то по брускам закатываем коленвал на место и закрепляем его средней коренной крышкой. Проворачиваем колено для того, чтобы совпали метки на распредвалу и ставим первый бугель не забывая мазать вкладыши и болты маслом.

Потом, ставим на место последний и затягиваем все остальные. Затягивать коренные лучше в два приема: первый раз 20 кгм; второй, уже капитально 43-47 кгм.

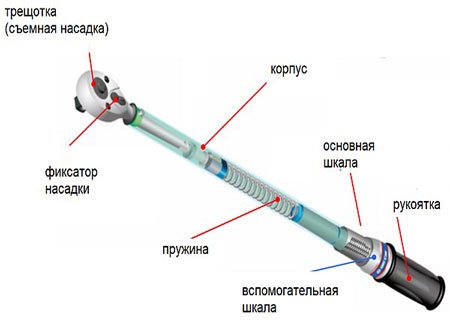

Лучше всего затягивать динамометрическим ключем, но если его нет, то тоже не беда, можно попробовать иной способ. К примеру, я вешу 80 кг — значит под своим весом на рычаге 1 метр, я создам крутящийся момент равный 80 кгм. Если взять рычаг 55-60 сантиметров, то я под своим весом как раз обеспечу требуемую затяжку.

Для того, чтобы затянуть коренные, брал обычно накидной многогранный ключ и трубу, а напильником наносил метку на 55 сантиметрах. Ключ попеременно переставлял на верхний и нижний болт коренных подшипников и под собственным весом последовательно затягивал бугеля, не забывая после каждой затяжки подшипника прокручивать вал.

После затяжки коленвала, приступал к вставке гильз 5-8 цилиндров. Резинки мазал хозяйственным мылом, а забивал гильзы кувалдой через березовый брусок.

Далее, вставляем поршня с шатунами и также протягиваем их под своим весом, но используя общий рычаг, в моем случае 80 кг разделить на 22 кгм = 0.32 метра. Все, половину ЦПГ собрали, пора браться за другую сторону.

Для этого отпускаем за бугельный болт домкратом блок, переваливаем его на другую сторону. Опять поднимаем его домкратом, подставляем гильзу под блок и устанавливаем на место 1-4 гильзы, а затем шатуны с поршнями и затягиваем шатунные болты. Шатунно поршневой механизм собран.

Устанавливаем переднюю крышку двигателя и задний кожух маховика, ставим маховик и затягиваем его. Прикручиваем масляный насос и закрываем поддон.

Если поддон емкостью вперед двигателя, то ложим перед спускной пробкой доску дюймовку и опускаем за поддон двигателя блок, убрав из под блока гильзу цилиндров. Когда блок поддоном лежит на земле, то перевернуть его на поддон всей плоскостью с помощью лома не проблема.

Как только блок занял у нас вертикальное положение, начинаем устанавливать головки, штанги, коромысла. Устанавливаем шкив коленвала и за одним регулируем клапана. Затем, переходим к установке масляных фильтров, сцепления, ТНВД, площадки компрессора, генератора, турбины и стартера.

Прокачиваем из чистой емкости топливную систему и, если нужно, регулируем момент впрыска. Ставим все ремни на место и регулируем их. Смысл в том, чтобы сделать все по двигателю на месте, чтобы потом не прыгать по раме попугаем. Когда двигатель полностью укомплектован, отрегулирован и соответствует агрегату первой комплектации, то поставить его на место и завести дело не сложное.

4. Послесловие

Эксплуатируя автомобиль МАЗ не редко приходится серьезно напрягаться, многих из нас поджидает радикулит и тому подобные болезни. Поэтому, когда будете поднимать некоторые детали, помните о своем здоровье.

В юности я ходил заниматься штангой, больших результатов не достиг, но запомнил слова тренера. Он говорил, что если хотите дружить со штангой, то тренируйте ноги. Ведь у среднего человека становой пресс тянет около 200 кг, потому нагружайте ноги держа прямой спину.

Для справки, головка двигателя ЯМЗ-238 весит около 90 кг, а коленвал 120 кг. Детали отечественных двигателей легкостью не отличаются.

Однако, мне приходилось много раз снимать одному головку с двигателя ЯМЗ-238: то оторвешь ее от прокладки монтировкой, то за счет ног при прямой спине и вытянутых руках удается ее приподять со шпилек и переставить на колесо.

Надеюсь, что такие упражнения дались мне без ущерба для здоровья. Однако, бесспорно лучше такие детали перетаскивать вдвоем или используя подъемные маханизмы.

Источник