Технология ремонта тягового электродвигателя

Автор работы: Пользователь скрыл имя, 26 Февраля 2015 в 14:05, курсовая работа

Описание работы

При ремонте работ в электропроцессах, а к таким относятся цех по ремонту ТЭД, в целях предупреждения травматизма, очень важно строго выполнять и соблюдать организационные мероприятия. На каждом предприятии при отсутствии должности главного энергетика, администрация назначает лицо, ответственное за электрохозяйство, в обязанность которого входят обучение, инструктирование и периодическая проверка знаний персонала предприятия.

Содержание работы

Введение………………………………………………………………………. 3

Конструкция и условия работы тягового электродвигателя…….……5

Конструкция и условия работы…………………………..………..……5

Методы ремонта и повышения надежности………………….…….…10

Периодичность и сроки плановых технических осмотров и ремонтов…………………………………………………………..……………11

Технология выполнения операций по ремонту тягового электродвигателя …………………………………………………………. …13

Основные неисправности тягового электродвигателя, их причины и способы предупреждения………………………………….………………….13

Способы очистки, осмотра и контроля деталей………..……………..16

Приспособления, технологическая оснастка, средства механизации и оборудование, применяемое при ремонте тягового электродвигателя………………………………………………………………18

Технология ремонта тягового электродвигателя ……. …..…………22

Технология ремонта тягового электродвигателя …………. ………22

Особенности сборки и проведения испытаний…………..…………. 27

Техника безопасности при ремонте и испытаниях………..………….27

Файлы: 1 файл

kursovaya_rabota_1_polugodie.doc

- Конструкция и условия работы тягового электродвигателя…….……5

- Конструкция и условия работы…………………………..………..……5

- Методы ремонта и повышения надежности………………….…….…10

- Периодичность и сроки плановых технических осмотров и ремонтов………………………………………………………… ..……………11

- Технология выполнения операций по ремонту тягового электродвигателя …………………………………………………………. …13

- Основные неисправности тягового электродвигателя, их причины и способы предупреждения………………………………….…… …………….13

- Способы очистки, осмотра и контроля деталей………..……………..16

- Приспособления, технологическая оснастка, средства механизации и оборудование, применяемое при ремонте тягового электродвигателя…………………………………… …………………………18

- Технология ремонта тягового электродвигателя ……. …..…………22

- Технология ремонта тягового электродвигателя …………. ………22

- Особенности сборки и проведения испытаний…………..…………. 27

- Техника безопасности при ремонте и испытаниях………..………….27

В настоящее время на железнодорожном транспорте все большее внимание уделяется развитию новых технологий, внедряемых в инфраструктуру железнодорожного транспорта. Применяются инновационные технологии эксплуатации и технического обслуживания подвижного состава. Рассматривая этапы модернизации подвижного состава и его узлов можно увидеть, что много внимания уделяется совершенствованию их формы и других качеств, направленных на повышение надежности эксплуатации современных поездов, которые постепенно внедряются на железнодорожном транспорте в настоящее время.

Тяговые двигатели электропоезда служат для преобразования электрической энергии в механическую, необходимую для вращения колесных пар моторного вагона. Современные тенденции увеличения межремонтных пробегов подвижного состава требуют совершенствования технологии ремонта, в том числе и тяговых двигателей электропоездов.

Целью данной курсовой работы является описание современных методов ремонта тяговых электродвигателей электропоездов. Задачей являются рассмотрение технологий технического обслуживания, ремонта и составление маршрутной карты. В качестве предложений рассматриваются современные методы ремонта и диагностики тяговых электродвигателей.

В качестве объекта исследования выбраны методы технологического процесса ремонта тяговых электродвигателей, а предметом исследования является сам тяговый электродвигатель. Исследования и выводы приведенные в курсовой работе основываются на данных, полученных из литературы и иных источников.

- Конструкция, условия работы и ремонта тягового электродвигателя

- Конструкция и условия работы тягового электродвигателя.

Тяговый двигатель электропоезда подвешен жестко к раме тележки, а корпус редуктора опирается на подшипники на оси колесной пары и подвешивается к раме тележки (Рис. 1).

Привод имеет одностороннюю зубчатую передачу( шестерня 5 и колесо 8). Тяговый момент передается от вала якоря тягового электродвигателя через упругую муфту 3, шестерню 5 и колесо 7 колесной пары 6. К раме тележки тяговый двигатель 1 жестко подвешивается лапами 2.

Двумя лапами тяговый двигатель установлен на опорные поверхности поперечной балки рамы тележки. Опорные поверхности имеют выступы, на которые устанавливают клинья. В клинья ввернут распорный вал с левой и правой резьбой, благодаря чему клинья перемещаются и притягивают тяговый двигатель к верхним опорным площадкам поперечных балок. Нижние опорные площадки тягового электродвигателя имеют резьбовые отверстия под болты крепления двигателя на поддерживающих кронштейнах средней части поперечной балки.

На электропоезда серии ЭТ2М устанавливают тяговые двигатели ТЭД-2У1.

Технические характеристики тягового двигателя

Номинальное напряжение, В. . . 750

Минимальная степень возбуждения, %. . 20

Мощность, кВт. . . . 235

Сила тока, А. . . . 345

Частота вращения, мин 1 . . . 1250

Масса, кг. . . . 2240

Марка щеток . . . ..ЭГ-2А

Высота щетки, мм:

Величина усилия нажатия на щетку, Н (кгс)……. 22,5 — 24,0 (2,2 — 2,4)

Количество щеток . . . ..8

Рис.2. Тяговый двигатель:

1 — вентилятор: 2 — задний подшипниковый щит; 3 — задняя крышка подшипника; 4 — подшипник; 5 — вал якоря; 6 — трубка смазки подшипника; 7 — вентиляционная решетка; 8 — остов (станина); 9 — якорь; 10 — кронштейн щеткодержателя; 11 — щеткодержатель; 12 — передняя крышка подшипника; 13 — передний подшипниковый щит; 14 — катушка главного полюса; 15 — сердечник главного полюса; 16 — сердечник дополнительного полюса; 17 — катушка дополнительного полюса

Рис.3. Якорь двигателя:

I — обмоткодержатель с вентилятором; 2 — втулка якоря; 3 — вал; 4 — бандаж; 5 — коллектор; 6 — нажимной конус коллектора: 7 — изоляционные манжеты; 8 — пластина коллектора; 9 — втулка коллектора; 10 — клин; 11 — обмотка якоря; 12 — сердечник якоря

Основными частями тягового двигателя являются станина 8 (рис. 2) и якорь 9.Станина имеет кронштейны для закрепления двигателя на тележке вагона и люки для входа и выхода охлаждающего воздуха, а также для осмотра и профилактики щеточно-коллекторного узла. В станине установлены главные полюсы 15 для создания основного магнитного потока и дополнительные полюсы 16 для создания магнитного поля в коммутационной зоне с целью улучшения коммутации тягового двигателя. Сердечники 15 главных полюсов собраны из фасонных листов, отштампованных из электротехнической стали, катушки 14 полюсов двухслойные, с обмотками из медной ленты. Сердечники 16 дополнительных полюсов отлиты из стали с последующей механической обработкой, а обмотки 17 катушек выполнены из медной проволоки и установлены на специальных планках. Изоляцией катушек главных и дополнительных полюсов служат стеклослюдинитовая лента и стеклолента. Катушки в сборе с полюсами пропитаны эпоксидным компаундом и образуют монолитную конструкцию. Устанавливают дополнительные полюсы в нейтральных плоскостях между главными полюсами.

Все основные детали якоря собраны на втулке 2 (рис.3), напрессованной на вал 3. Благодаря этому в случае необходимости можно заменить вал без нарушения целостности других элементов якоря. Сердечник 12 якоря набран из лакированных листов электротехнической стали, спрессованных между обмоткодержателем 1 и втулкой 9 коллектора. Обмоткодержатель 1 отлит из стали совместно с крыльчаткой вентилятора. Катушка 11 якоря состоит из семи одновитковых секций. Катушки и уравнители изолированы стеклослюдинитовой и стеклянной лентами. В пазовой части якоря обмотка удерживается клиньями 10, в лобовых частях — бандажом 4 из стеклобандажной ленты. Коллектор 5 имеет арочную конструкцию. Нажимной конус 6 армирован стеклобандажной лентой для создания необходимой изолирующей поверхности между токоведущими и заземленными частями. Изоляционные манжеты 7 выполнены из стеклослюдопласта. Якорь 9 (см. рис.1) вращается в роликовых подшипниках 4, наружные кольца которых запрессованы в отлитые из стали подшипниковые щиты 2 и 13. Эти щиты монтируют в горловину станины 8 при сборке двигателя. Для добавления смазки в подшипники служат маслоподводящие трубки 6 в крышках 3 и 12 подшипников. Щеткодержатели 11 изготовлены из латуни. Регулируют усилие нажатия пружины на щетку поворотом регулировочного винта нажимного устройства. Кронштейны 10 щеткодержателя выполнены из пластмассы, армированной в резьбовой и контактной частях кронштейнов металлическими деталями. Кабели для подключения электродвигателя изготовлены из многожильного провода с резиновой изоляцией, снаружи двигателя они защищены рукавами. Маркировка проводов выполнена на станине и наконечниках следующим образом: Я1 и Я2 — соответственно начало и конец обмоток якоря и дополнительных полюсов; С1 и С2 — начало и конец обмотки возбуждения.

Ненормальными условиями эксплуатации являются перегрузка двигателей по току, допущение боксования колесных пар и юза при электродинамическом торможении, неправильное применение рекуперативного и реостатного торможения. Во всех этих случаях, а также при несвоевременной подготовке к работе в зимних условиях возможно повреждение тяговых двигателей.

Тяговые двигатели, во время работы подвергаются воздействию динамических сил, возникающих при движении колес по неровностям пути, и вибрациям, которые особенно велики в зимних условиях, когда верхнее строение пути обладает повышенной жесткостью. Двигатели подвержены и атмосферным воздействиям, в них попадает влажный воздух и пыль. На зажимах двигателей возникают перенапряжения, вызванные атмосферными разрядами, а также резкими изменениями тока.

На ТПС двигатель расположен в пространстве, ограниченном габаритами приближения подвижного состава к пути, расстоянием между колесными центрами, зависящим от ширины колеи, между другими частями экипажа. Поэтому двигатель должен иметь наименьшие, согласующиеся с общей конструкцией экипажа габаритные размеры и быть доступным для обслуживания. Резкие изменения температуры от —50 до +40 °С и влажности воздуха способствуют отсырению изоляции и конденсации влаги на коллекторе, щеткодержателях и поверхности изоляции. Иногда это сопровождается обледенением, коллектор покрывается инеем, что затем вызывает сильное искрение при работе двигателя. Пыль, поднимающаяся с пути при движении, угольная пыль от истирающихся щеток, влажный воздух и снег приводят к загрязнению изоляции и снижению ее диэлектрической прочности.

1.2 Методы ремонта и повышения надежности

Надёжность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Для количественной оценки надёжности используют так называемые единичные показатели надёжности (характеризуют только одно свойство надёжности) и комплексные показатели надёжности (характеризуют несколько свойств надёжности):

- Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

- Ремонтопригодность — свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

- Долговечность — свойство объекта непрерывно сохранять работоспособность от начала эксплуатации до наступления предельного состояния, то есть такого состояния, когда объект изымается из эксплуатации.

- Живучесть — свойство объекта сохранять работоспособность при отказе отдельных функциональных узлов.

Индивидуальный метод ремонта основан на возвращении снятых и отремонтированных деталей, агрегатов и узлов на тот же локомотив, с которого их снимали.

При агрегатном методе на ремонтируемый электропоезд устанавливают заранее отремонтированные или новые детали из технологического запаса. В этом случае ремонтные цеха работают не на конкретный электропоезд а на пополнение технологического запаса депо. Агрегатный метод дает существенное сокращение простоя электропоездов в ремонте, причем особую эффективность обеспечивает крупноагрегатный метод, при котором просматривается замена таких крупных узлов как тележки в сборе. Непременным условием агрегатного или крупноагрегатного метода является взаимозаменяемость деталей, агрегатов и узлов. В моторвагонных депо агрегатный метод применяется при выполнении ТР. Внедрение этих методов приводит к значительному повышению производительности труда ремонтных бригад, улучшению качества работ, снижению себестоимости ремонта и исключает непредвиденные задержки, что обеспечивает выпуск из ремонта точно по графику.

При стационарной форме организации ремонтных работ электропоезд в течении всего периода ремонта находиться на одном рабочем месте, оборудованном в соответствии с объемом и характером ремонтных работ, и обслуживается комплексной бригадой рабочих по установленной технологии.

Источник

К вопросу о совершенствовании технологии ремонта тяговых электродвигателей локомотивов

Рубрика: Технические науки

Статья просмотрена: 3314 раз

Библиографическое описание:

Долгова, А. В. К вопросу о совершенствовании технологии ремонта тяговых электродвигателей локомотивов / А. В. Долгова, П. К. Шкодун. — Текст : непосредственный // Молодой ученый. — 2010. — № 1-2 (13). — Т. 1. — С. 51-54. — URL: https://moluch.ru/archive/13/1064/ (дата обращения: 04.07.2021).

Подвижной состав железных дорог России эксплуатируется в различных климатических зонах и подвержен комплексному воздействию тепловых, электрических, механических и климатических факторов. Тяговые машины относятся к наиболее нагруженному оборудованию электроподвижного состава. Работа тягового электродвигателя (ТЭД) при значительных перепадах температур приводит к ускорению старения изоляции, изменению характеристик смазочных материалов, нарушению монолитности коллектора. Эксплуатация в условиях низких температур приводит к повышению динамического воздействия на электродвигатель со стороны пути, следовательно, и к увеличению числа отказов [1, с. 10]. На сегодняшний день актуальной остается задача совершенствования технологии ремонта ТЭД, которая обеспечивала бы сохранение и восстановление параметров, устанавливаемых техническими условиями на работу ТЭД.

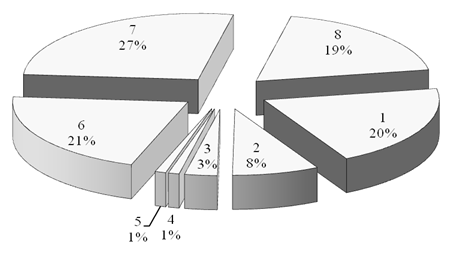

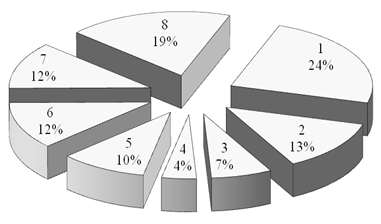

Статистические данные по отказам узлов электроподвижного состава за период с января 2007 г. по август 2009 г. свидетельствуют о том, что на долю тяговых двигателей приходится 20-25% от общего числа отказов. На рис. 1 и 2 приведены диаграммы неисправностей ТЭД локомотивов.

1 – попадание смазки; 2 – повреждение якорных подшипников; 3 – перебросы, оплавления, подгары, затяжка ламелей коллектора; 4 – задир коллектора; 5 – биение поверхности коллектора; 6 – выплавление припоя из петушков коллектора; 7 – пробой и межвитковые замыкания обмотки якоря; 8 – прочие неисправности

Рис. 1 – Диаграмма неисправностей тяговых электродвигателей электровозов

1 – пробой изоляции и межвитковые замыкания якоря; 2 – выплавление припоя из петушков коллектора; 3 – попадание смазки в остов; 4 – биение коллектора; 5 – повреждение якорных подшипников; 6 – низкая изоляция обмоток; 7 – пробой изоляции и межвитковые замыкания главных и дополнительных полюсов; 8 – прочие неисправности

Рис. 2 – Диаграмма неисправностей тяговых электродвигателей тепловозов

Проанализировав их, можно сделать вывод о том, что причины неисправностей ТЭД электровозов и тепловозов одинаковы по своей природе.

Одной из основных причин выхода тягового электродвигателя электровозов из строя является выброс смазки из подшипниковых камер внутрь двигателя и попадание последней на коллектор, что ухудшает параметры функционирования ТЭД. Выброс смазки приводит к отказу тягового электродвигателя электровозов в 27% случаев, тепловозов – в 7% случаев за период 2007-2008 г. Данная неисправность возникает из-за больших зазоров в лабиринтных уплотнениях, перепрессовки смазки, засорения вентиляционных каналов сердечника якоря. Другой распространенной причиной, приводящей к выходу ТЭД из строя в 21% случаев для электровозов и в 10% случаев для тепловозов, является повреждение якорных подшипников. Как правило, причинами этих отказов является превышение допустимой температуры нагрева подшипников, их загрязнение при сборке или наличие загрязненной смазки, ее избытка, износ или разрушение деталей подшипника ввиду установки последнего с перекосом, малого радиального зазора, наличие трения в уплотнениях подшипников [2, с. 356].

Распространенной причиной неисправности ТЭД являются пробой изоляции и межвитковое замыкание обмотки якоря, на долю которых приходится около 20% и 24% от общего числа отказов для электровозов и тепловозов соответственно. Следует отметить, что за рассматриваемый период количество пробоев изоляции и межвитковых замыканий (МВЗ) обмотки якоря ТЭД электровозов с пробегом до 400 тыс. км после последнего капитального ремонта уменьшается, а при пробеге 400 тыс. км и более – возрастает. Состояние изоляции во многом определяется климатическими условиями, в которых работает двигатель. Работа в условиях влажности и резких перепадов температур (особенно в зимний период) приводит к ухудшению объемного и поверхностного сопротивления изоляции и увеличению вероятности пробоя [1, с. 10]. Попадание металлических стружек под катушки главных и дополнительных полюсов при сборке остова и под обмотку якоря в процессе ремонта, механическое повреждение обмотки при сборке и разборке машины, ослабление крепления межкатушечных соединений и повреждение их изоляции может впоследствии явиться причиной ее пробоя. Существующий технологический процесс ремонта ТЭД в объеме ТР-3 предусматривает измерение сопротивления изоляции обмоток относительно корпуса машины и между обмотками, испытания изоляции на электрическую прочность относительно корпуса машины и между обмотками, проверку обмотки якоря на МВЗ, обрыв витков и качество пайки петушков коллектора методом падения напряжения с использованием милливольтметра, а также путем визуальной оценки [3, с. 18, 24].

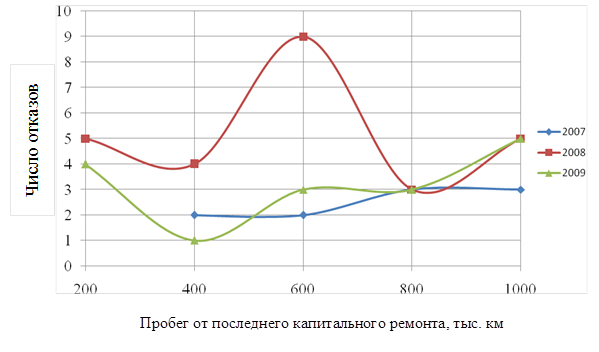

Якорь является наиболее ответственным в эксплуатации узлом ТЭД. Состояние коллекторно-щеточного узла в значительной степени определяет качество работы электродвигателя. Биение рабочей поверхности коллектора и заволакивание медью межламельного пространства является одной из причин значительного искрения под щетками и появления круговых огней, что может привести к отказу ТЭД и, как следствие, к неплановому ремонту. Повышенное биение поверхности коллектора приводит к отказу ТЭД электровозов в 3% всех случаев, а ТЭД тепловозов в 4%. Для определения диаметра коллектора в условиях локомотивного депо используют скобу измерительную СИК–600–750. Величина биения в условиях локомотивного депо, согласно технологической документации, не определяется при помощи измерительных инструментов. Устранение биения по поверхности коллектора производится механической обработкой, при этом точность формы определяется жесткостью и точностью технологической системы станок – приспособление – инструмент – деталь (СПИД) и состоянием сопрягаемых узлов. Согласно статистическим данным, число отказов по причине повышенного биения поверхности коллектора в разные годы немонотонно возрастает с увеличением пробега от последнего капитального или среднего ремонта (рис. 3). Резкое возрастание числа отказов при пробеге 600 тысяч км в 2008 году свидетельствует о неудовлетворительном качестве ремонта. Дальнейшее снижение числа отказов может обуславливаться более качественным ремонтом, улучшением существующей технологии.

Задир коллектора как причина отказа встречается довольно редко и составляет около 1% от всех неисправностей тягового электродвигателя.

Заволакивание медью межламельного пространства коллектора приводит к отказу тяговой машины также в 1% всех случаев. Причинами возникновения этой неисправности является попадание стружки при ремонте, изменение свойств поверхностного слоя коллектора при интенсивном искрении щеток и перенос продуктов износа щеткой в межламельное пространство, повышенное биение поверхности коллектора. Технологический процесс, устраняющий выше перечисленные неисправности, заключается в механической обработке коллектора и его продорожке. В условиях локомотивного депо не предусматривается упрочнение поверхностного слоя коллектора.

Рис. 3 – Зависимость числа отказов по причине повышенного биения поверхности коллектора от пробега

Проблема повышенного биения рабочей поверхности коллектора и заволакивания медью межламельного пространства является актуальной при эксплуатации тяговых машин. Возможные пути решения данного вопроса заключаются в установлении интервала твердости щеток и меди коллектора, инструментальном определении величины биения поверхности коллектора и обоснование величины припуска на механическую обработку, контроле положения установки щеток и профиля коллектора после обточки и шлифовки, а также расположения якоря после установки в подшипники; использование более жесткой и точной системы СПИД при обработке коллектора.

Выплавление припоя из петушков коллектора приводит к отказу ТЭД электровозов в 8% случаев, тепловозов – в 13% и обуславливается перегрузкой якоря током при работе либо плохим качеством пайки. Пайка петушков коллектора производится контактным способом на установке для контактной пайки коллекторов, качество пайки проверяется методом падения напряжения. В настоящее время предпринимаются попытки бесконтактного контроля якорей для выявления зон локального перегрева в местах соединения выводов якорной обмотки с коллекторными «петушками», что является следствием неудовлетворительного качества пайки контактных соединений [4, с. 4 – 7].

В период жизненного цикла ТЭД происходит изменение технических параметров его узлов и деталей, в первую очередь под воздействием старения и износа, причем ухудшение технических параметров ТЭД приводит к увеличению числа неплановых ремонтов. В процессе ремонта должна решаться задача не только восстановления работоспособности системы, но и прогнозирования ее остаточного ресурса. Диагностирование ТЭД до и после ремонта позволит определять узлы, наиболее подверженные выходу из строя, их остаточный ресурс и производить ремонт по техническому состоянию. Существующий технологический процесс в условиях локомотивного депо направлен на установление факта отказа и устранение неисправности. Оценка технического состояния элементов ТЭД в ряде случаев производится визуально, причем такой контроль не позволяет объективно оценивать состояние электрического оборудования, поскольку определяется квалификацией исполнителя. Технологический процесс ремонта должен быть направлен не только на устранение существующей неисправности, но и построен таким образом, чтобы предотвратить возникновение отказа в будущем. На сегодняшний день некоторые причины отказов ТЭД закладываются в процессе технического обслуживания и ремонта, другие – обусловлены эксплуатацией. Отсюда возникает необходимость не только в проведении диагностирования ТЭД, но и в оценке качества ремонта, производимого в условиях локомотивного депо.

Произведенный анализ свидетельствует о важности диагностирования в технологическом процессе ремонта и определении остаточного ресурса ТЭД на этапе входного контроля. Наличие аппаратных средств диагностирования позволит более достоверно оценивать параметры электродвигателя там, где в настоящее время используется визуальный контроль. Сотрудниками ОмГУПСа предложена методика для оценки эффективности функционирования системы технического диагностирования узлов и деталей тепловозов, учитывающая взаимосвязь параметров системы ремонта, параметров надежности работы диагностируемых узлов и технико-экономические характеристики применяемых диагностических средств и методов [5, с. 5 – 6]. Однако данная методика не связывает диагностирование с технологическим процессом ремонта и не учитывает оценку качества произведенного ремонта. Таким образом, на завершающем этапе технологического процесса необходимо комплексно оценивать качество произведенного ремонта и делать заключение о величине остаточного ресурса тягового электродвигателя.

1. Тяговые электрические двигатели электровозов / В.И. Бочаров, В.И. Захаров, Л.Ф. Коломейцев, Г.И. Колпахчьян, М.А. Комаровский, В.Г. Наймушин, В.И. Седов, И.И. Талья, В.Г. Щербаков, В.П. Янов; Под ред. В.Г. Щербакова. – Новочеркасск: Агентство Наутилус, 1998. – 672 с., ил.

2. Электровозы ВЛ10 и ВЛ10 у . Руководство по эксплуатации / Под ред. О.А. Кикнадзе. – М.: Транспорт, 1981. – 519 с.

3. Технологическая инструкция на деповский ремонт ТЭД типа ТЛ-2К.

4. Фоменко В.К. Разработка технологии тепловизионного контроля технического состояния якорей тяговых электродвигателей локомотивов / В.К. Фоменко // Автореф. дисс. на соискание ученой степени кандидата техн. наук / Омск, 2009 с. 4 – 7.

5. Овчаренко С. М. Повышение эффективности системы диагностирования тепловозов / С.М. Овчаренко // Автореф. дисс. на соискание ученой степени доктора техн. наук / Омск, 2007 с. 5 – 6.

Источник