Технологический процесс ремонта элементов кузова

Общая структура технологического процесса ремонта кузовов

Кузова, поступающие в капитальный ремонт, должны удовлетворять требованиям технических условий на приемку в капитальный ремонт, утвержденным вышестоящей организацией.

Ремонт автомобильных кузовов основан на четком разграничении работ по разборке, ремонту и комплектовке кузова и его узлов в специализированных отделениях, монтажу на кузове, а также контроле и регулировке узлов в действии.

Основным документом, определяющим взаимосвязь производственных операций, их продолжительность, сроки готовности и подачи узлов и деталей, а также продолжительность всего технологического цикла ремонта кузовов, должен быть сетевой график. На основе его разрабатывается маршрутная технология движения деталей и узлов. Эти важные технические документы являются руководящими при составлении внутризаводского оперативного плана. По маршрутной технологии составляют оперативные графики ремонта деталей и узлов на специализированных участках: жестяницком, арматурном, обойном и др. Обеспечить четкую организацию работ на участках ремонта и сборки кузова можно только в том случае, если специализированные участки будут вовремя выполнять задания. В связи с этим необходимо создать условия для высокой организации труда и на специализированных участках.

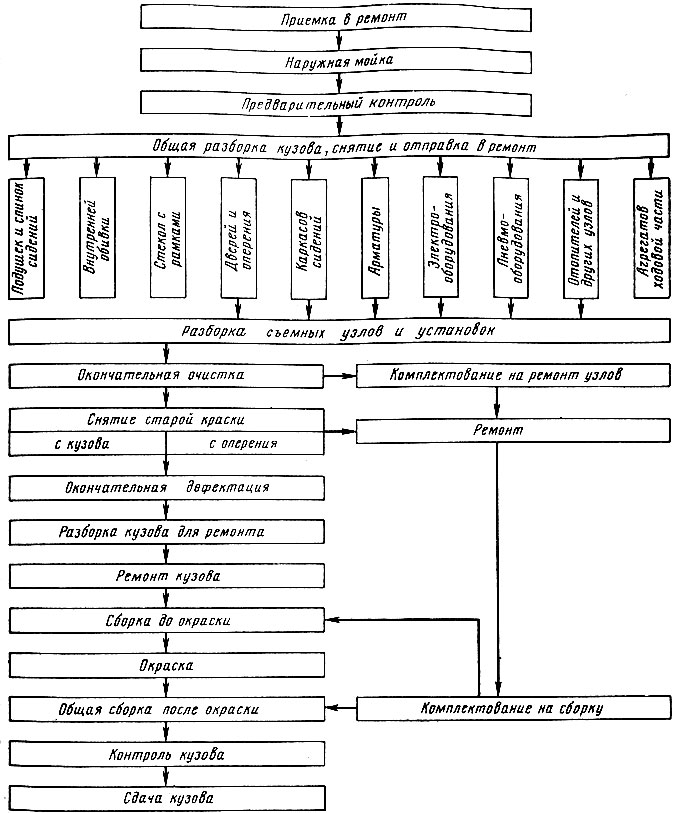

Технологический процесс капитального ремонта кузова определяется его конструктивными особенностями. На рис. 27 изображена общая схема основных этапов технологического процесса капитального ремонта кузова, охватывающих отдельные законченные операции. Как следует из этой схемы, ремонт начинается с осмотра кузова при приемке его в ремонт с целью выявления целесообразности ремонта, проверки комплектности и обнаружения видимых без разборки повреждений. На основании результатов внешнего осмотра представитель завода и заказчик составляют двусторонний акт приемки кузова в ремонт с указанием его технического состояния и комплектности. В акте отмечают также аварийные повреждения, отражают требующиеся дополнительные работы, не предусмотренные правилами ремонта. После мойки кузов подвергают предварительной дефектоскопии, назначение которой выяснить состояние и целесообразность ремонта узлов и деталей, подлежащих обязательному снятию с кузова (стекла, внутренняя обивка и др.)» чтобы не загромождать производственные помещения заведомо негодными деталями.

Рис. 27. Общая схема технологического процесса ремонта кузовов

После предварительной дефектовки выполняют общую разборку кузова. При общей разборке отсоединяют и снимают все установленные на корпус кузова агрегаты, узлы и детали. Неразобранным остается только корпус кузова. При наружной мойке кузова до его разборки не промываются поверхности, закрытые внутренними панелями, полом кузова (в автобусах), агрегатами и деталями, установленными на кузов. Поэтому после общей разборки и снятия внутренних панелей и пола кузова автобуса внутреннюю поверхность и основание кузова тщательно промывают.

Разобранный и очищенный кузов, а также оперение направляют на участок снятия старой краски; агрегаты и узлы, подлежащие ремонту в других цехах завода или на других предприятиях, направляют на склад хранения агрегатов, ожидающих ремонта; арматуру, обивку и другие узлы и детали кузова, требующие ремонта, — в соответствующие специализированные отделения кузовного цеха. Негодные детали направляют на склад утиля, а годные — на склад годных деталей, а оттуда на комплектовку.

На участок комплектовки поступают также отремонтированные и новые детали, устанавливаемые на кузов взамен забракованных при его разборке.

После снятия старой краски кузов подвергают тщательному контролю, при котором выявляют характер повреждений, полученных при его эксплуатации, и детали, исчерпавшие ресурс своей работы, и принимают решение о необходимости и возможности ремонта или замены той или иной детали кузова. Результаты контроля деталей заносят в дефектовочную ведомость. Систематическая обработка этих ведомостей позволяет получать данные окоэффициентах годности, ремонта и сменности деталей при капитальном ремонте кузовов на данном авторемонтном предприятии. Наличие этих коэффициентов облегчает составление реальных планов восстановления деталей и материально-технического обеспечения. Затем кузов поступает на участок ремонта. На первом посту этого участка кузова некоторых конструкций подвергают дальнейшей разборке, необходимой для выполнения ремонтных операций.

Так, с кузовов типа фургон, имеющих деревянные каркасы снимают металлическую облицовку и поврежденные деревянные детали; с автобусных кузовов несущей конструкции снимают поврежденные фермы, соединенные заклепками или болтами, панели, облицовки и т. п.

После ремонта кузов подвергают предварительной сборке; при этом на кузов навешивают двери, устанавливают панели, оперение и другие детали, подлежащие окраске вместе с кузовом. Затем кузов окрашивают и собирают окончательно.

Схемы технологических процессов ремонта кузовов легковых автомобилей, автобусов и кабин грузовых автомобилей отличаются друг от друга наличием на них различного оборудования и механизмов, а также повреждениями, характерными для каждой конструкции кузова и способами их устранения.

Источник

Кузовной ремонт: Технология замены узлов и деталей кузова

Технологический процесс замены узлов и деталей кузова более подробно рассмотрим на примере автомобилей ВАЗ.

Замена переднего крыла. Передние крылья должны быть заменены при значительной деформации, разрывах, а также сквозной коррозии. Незначительные повреждения (вмятины, царапины и т. п.) правят непосредственно на автомобиле с обязательной последующей грунтовкой и окраской.

Замену переднего крыла необходимо выполнять в следующем порядке.

1. Снять передний бампер, капот, антенну, переднюю дверь и осветительные приборы.

2. Срубить зубилом или срезать механизированным инструментом соединения крыла с панелью передка и кожухом фары, отступив от линии соединения на 2–3 мм; соединения крыла с передней стойкой боковины остова кузова – отступив на 2–3 мм от линии изгиба вертикального усилителя.

3. Высверлить металл в точках контактной сварки соединения сточного желобка с брызговиком и отсоединить крыло вместе со сточным желобком от панели брызговика и рамы ветрового окна. Отогнув крыло, срубить его на горизонтальном участке в месте соединения с нижней частью боковой панели передка.

4. Удалить оставшиеся полоски металла с помощью торцевых кусачек и тонкого зубила. Деформированные кромки панелей передка, брызговика и передней стойки по посадочным местам подрихтовать и зачистить шлифовальной машинкой.

5. Удалить грязь и ржавчину из полости, закрываемой крылом, тщательно промыть водой, обдуть сжатым воздухом, обезжирить и на участки, зачищенные до металла, нанести грунт типа ГФ-073.

6. Прошить в новом крыле отверстия диаметром 5 мм с шагом 40–50 мм по усилителю передней стойки, сточному желобку, по кромкам соединения крыла с кожухом фары и боковой панелью. Прошить отверстия в панели передка по кромке вертикальной отбортовки ниже кожуха фары.

7. Подогнать новое крыло по месту посадки и быстро прихватить его зажимными клещами. При этом дверь и капот должны быть установлены на место, проверены равномерность зазоров по сопрягаемым деталям, а также допустимые размеры по выступающим и западающим частям лицевых поверхностей.

8. Прихватить латунным припоем Л63 крыло в соединениях: с рамой ветрового окна и верхней поперечиной передка – в трех точках; с панелью передка – в трех точках; с порогом – в двух точках; с усилителем передней стойки – в двух точках.

9. Приварить крыло к сопрягаемым деталям передка кузова: к брызговику переднего лонжерона – по сточному желобку; к кожуху фары; к панели передка ниже кожуха фары, через отверстие в панели передка; к боковой панели остова кузова – по нижней горизонтальной части крыла; к передней стойке – по вертикальному усилителю.

Сварка – точечная, электродуговая, в защитном газе, по предварительно прошитым отверстиям. Допускается ацетилено-кислородная (газовая) сварка с применением в качестве присадочного материала проволоки Св-08 диаметром 1,5–3 мм, проволоки ЛКМЦ или латунного припоя Л63 диаметром 2–3 мм.

10. После сварки зачистить швы шлифовальной машинкой заподлицо с основным материалом и загрунтовать. На отдельные места при необходимости нанести шпаклевку и зашлифовать поверхности.

Замена порогов. Пороги заменяют при их значительной деформации или сквозных коррозионных разрушениях. Порядок выполнения работ следующий.

1. Двери, передние и задние крылья должны быть сняты. Порог срубить. Накладку и соединитель при наличии сквозной коррозии заменить. В случаях аварийного повреждения эти детали должны быть выправлены.

2. Удалить полоски оставшегося металла срубленной детали кусачками и зубилом, затем деформированные кромки накладки, соединителя и пола подрихтовать и зачистить шлифовальной машинкой.

3. Полости, закрываемые порогом, и внутреннюю поверхность порога обработать цинкохроматным грунтом ГФ-073.

4. По линиям сопряжения порога с накладкой (по всей длине верхней и нижней кромок) прошить отверстия диаметром 5 мм с шагом 40–50 мм. Затем порог установить на место и закрепить быстрозажимными клещами.

Для контроля правильности сборки порога в проемы устанавливают двери и проверяют зазоры с сопрягаемыми деталями. Зазоры в сопряжении порога с дверями должны быть не более 5±2 мм. Допускается выдвижение дверей относительно лицевой неподвижной поверхности порога не более чем на 3 мм. Затем двери снимают.

5. Приварить порог к сопрягаемым деталям: по стыкам с боковиной кузова спереди и сзади сплошным швом; по кромкам, прилегающим к накладке, – электрозаклепками через отверстия, прошитые в кромках порога; по месту сопряжения с центральной стойкой – сплошным швом.

6. Места сварки порога с сопрягаемыми деталями независимо от вида сварного шва зачистить заподлицо с основным металлом шлифовальной машинкой и загрунтовать.

Замена передка кузова. Передок кузова заменяют в тех случаях, когда основные детали передка (панель передка с кожухом фар, передние крылья, силовые поперечины и особенно передние лонжероны с брызговиками) восстановить методами растяжки-правки невозможно. Порядок замены следующий.

1. Снять передний бампер, капот, аккумуляторную батарею и осветительные приборы.

2. Снять двигатель с коробкой передач и передней подвеской, а также навесные узлы, приборы и электропроводку, размещенные в моторном отсеке.

3. Срубить передние крылья.

4. Срубить брызговики и передние лонжероны от щитка передка и лонжеронов пола. Операцию выполняют острым зубилом по панели брызговиков на расстоянии 10–15 мм от щитка передка. Передние лонжероны отделяют от лонжеронов пола в местах их сопряжения по точкам контактной сварки.

5. Удалить оставшиеся полоски металла кусачками и тонким острым зубилом. Деформированные кромки сопрягаемых деталей отрихтовать и зачистить шлифовальной машинкой.

6. Выставить кузов на установку БС-123.000 по базовым точкам, зафиксировать в специальных кронштейнах и закрепить выдвижными стойками за ребра жесткости порогов кузова с двух сторон.

7. Прошить отверстия диаметром 5 мм в кромках брызговиков по месту их сопряжения со щитком передка. Шаг 30–40 мм.

8. Подогнать новые лонжероны с брызговиками по местам, сопрягаемым со щитком передка и лонжеронами пола. Закрепить лонжероны в кронштейнах крепления поперечины передней подвески и стабилизатора поперечной устойчивости. Прихватить газовой сваркой латунным припоем Л63 брызговики с лонжеронами к щитку передка и лонжеронам пола.

9. Прошить отверстия диаметром 5 мм с шагом 30–40 мм в кромках нижней поперечины передка.

10. Выставить нижнюю поперечину передка по передним концам лонжеронов и приварить ее по сопрягаемым поверхностям в защитном газе.

11. Прошить отверстия в отбортовке щитков радиатора, выставить их по месту и прихватить латунным припоем. К щиткам радиатора приварить верхнюю поперечину рамки радиатора.

12. Прошить отверстия с шагом 30–40 мм в кромках панели передка по местам сопряжения со щитками радиатора и по отбортовке в местах сопряжения с передними крыльями (ниже кожуха фары), выставить и прихватить ее латунным припоем.

13. Навесить крылья и капот, выполнить предварительный контроль передка кузова по зазорам и плотности прилегания к сопрягаемым деталям. При соответствии требованиям детали передка кузова сварить окончательно.

Брызговики к щитку передка приваривают точками по прошитым отверстиям в отбортовке:

а) передние лонжероны по отбортовке приваривают к щитку передка прерывистым швом длиной примерно 30 мм через каждые 40 мм; сварку в местах стыковки передних лонжеронов с лонжеронами пола выполняют сплошным швом;

б) щитки радиатора к нижней поперечине передка и к брызговику приваривают точками по прошитым отверстиям;

в) панель передка с кожухами фар и верхней поперечиной приваривают точками к щиткам радиатора через прошитые отверстия; нижнюю поперечину передка приваривают точками к панели передка по отверстиям, прошитым в ее кромках, а в верхней части сваривают по сопрягаемым местам с брызговиками передка.

Замена крыши. Крышу заменяют в случае опрокидывания автомобиля или при значительной деформации крыши. Порядок выполнения работ следующий.

1. Снять ветровое и заднее стекла, принадлежности и обивку крыши, накладки сточных желобков.

2. Выполнить разметку левой и правой боковых панелей и срубить крышу по разметке в соединениях с этими панелями.

3. Высверлить в крыше точки для контактной сварки в соединениях: с панелью рамы ветрового окна; с поперечиной рамы заднего окна; со сточными жолобками.

4. Отсоединить панель крыши от кузова и удалить оставшиеся полоски металла от панели рамы ветрового окна, сточных желобков и поперечины рамы заднего окна.

5. Отрихтовать посадочные места элементов кузова и зачистить их шлифовальной машинкой.

6. Обезжирить и установить на усилители крыши прокладки типа «Келлер» размерами 200х60х2 мм, 9 шт.

7. Прошить по периметру кромок крыши отверстия диаметром 5 мм с шагом 40–50 мм.

8. Подогнать по месту новую панель крыши и прихватить ее газовой сваркой латунным припоем: к панели рамы ветрового окна по передним стойкам; к боковинам крыши в двух точках с двух сторон.

9. Проверить насадку панели крыши по месту, проконтролировать размеры проемов переднего и заднего окон.

10. Приварить панель крыши сплошным швом к боковым панелям и точечной сваркой к панели рамы ветрового окна, сточным желобкам и к поперечине рамы заднего окна (в верхней части).

Сварку выполняют полуавтоматом в защитном газе по предварительно прошитым отверстиям. Допускается газовая сварка с использованием в качестве присадочного материала латунной или стальной проволоки диаметром 2–3 мм.

11. Сварные швы, соединяющие крышу с сопрягаемыми деталями, зачистить заподлицо с основным металлом и загрунтовать цинкохроматным грунтом.

Замена заднего крыла. Заднее крыло заменяют при значительной деформации, разрывах, а также в случаях сквозной коррозии. Небольшие вмятины, царапины устраняют методами правки и рихтовки. Порядок работ при замене крыла следующий.

1. Освободить багажник от запасного колеса и инструмента, снять бампер, фонари, топливный бак, резиновый уплотнитель и коврик багажника.

2. Снять заднее крыло тонким острым зубилом или каким-либо механизированным инструментом по соединениям: крыла с аркой заднего колеса по изгибу, отступив от кромки крыла на 12–15 мм; крыла с полом для запасного колеса (или топливного бака), отступив от кромки крыла на 2–3 мм; крыла с панелью задка кузова, отступив от линии на 2–3 мм; крыла с боковиной кузова по проему задней двери, отступив от кромки изгиба крыла на 2–3 мм; крыла с задней частью боковины крыши, отступив от кромки крыла на 15–20 мм.

3. Высверлить точки для контактной сварки в соединениях крыла с поперечиной рамы заднего окна и задней боковой панелью, после чего отсоединить крыло от кузова.

4. Удалить оставшиеся полоски металла торцевыми кусачками и острым зубилом. Деформированные кромки сопрягаемых деталей отрихтовать и зачистить шлифовальной машинкой.

5. Удалить грязь и ржавчину из полости, закрываемой крылом над аркой заднего колеса, промыть, продуть сжатым воздухом и обезжирить. На участки, зачищенные до металла, нанести цинкохроматный грунт ГФ-073.

6. Подогнать новое крыло по месту посадки и прихватить его ручной газовой сваркой латунным припоем Л63 к сопрягаемым деталям: к порогу кузова в двух точках; к боковой панели в двух точках; к поперечине рамы заднего окна и панели задка в трех точках.

7. Проверить посадку крыла в сопряжениях с деталями задка кузова и приварить его точками по прошитым отверстиям: к панели задка; к поперечине рамы заднего окна; к наружной арке; к боковине по проему задней двери; к боковой панели; к полу для топливного бака. К полу для топливного бака крыло приваривают прерывистым швом длиной 10–15 мм через каждые 30 мм. Сварку выполняют полуавтоматом в защитном газе. Допускается ручная газовая сварка с применением в качестве присадочного материала сварочной проволоки: стальной диаметром 1,5–3 мм или латунной диаметром 2–3 мм.

Замена задка кузова. Задок кузова заменяют в тех случаях, когда основные его детали (панель задка, пол багажника, пол для бензобака, пол для запасного колеса и задние лонжероны) восстановить методами растяжки-правки не удается. Порядок разборки следующий.

1. Снять крышку багажника, инструментальные сумки, коврик багажника, задний бампер, осветительные приборы, электропроводку, запасное колесо и топливный бак.

2. Срубить задние крылья; панель задка от усилителя панели, пола для топливного бака и пола для запасного колеса; пол для топливного бака от заднего лонжерона и внутренней арки заднего колеса; пол для запасного колеса от внутренней арки заднего колеса и заднего лонжерона; пол багажника от соединителя и задних лонжеронов; задние лонжероны от внутренних арок заднего колеса и соединителя.

3. Удалить полоски оставшегося металла, отрихтовать деформированные кромки и зачистить их шлифовальной машинкой.

Порядок работ при сборке следующий.

1. Установить на место задние лонжероны и прихватить газовой сваркой латунным припоем.

2. К низу пола багажника приварить центральный усилитель, держатель с асбестовой прокладкой, кронштейн крепления глушителя (40–50 мм – шаг сварки в защитном газе).

3. Установить на место пол багажника и прихватить латунным припоем.

4. К задним лонжеронам и аркам задних колес установить по месту пол для топливного бака и пол для запасного колеса и прихватить латунным припоем.

5. Панель задка выставить по окнам кронштейнов крепления заднего бампера, подвести к ней усилитель и прихватить латунным припоем.

6. Навесить задние крылья, установить крышку багажника и произвести предварительный контроль сопрягаемых деталей.

7. Выполнить сварку установленных деталей прерывистым швом (длина шва 10 мм, шаг 40–50 мм). Усилитель панели задка приварить к задней панели точечной сваркой, к задним лонжеронам – сплошным швом по длине отбортовки.

Сварку ведут в режиме: сила тока 50–90 А; напряжение 17–23 В. Проволока стальная омедненная Св-08ГС или Св-08Г2С, диаметр 0,8 мм. Сварка может быть выполнена полуавтоматами типов А-547У, А-825М, А-1230М, ПДГ-302, ПДГ-305 и др.

Возможна ручная газовая сварка с использованием в качестве присадочного материала стальной или латунной проволоки диаметром 2–3 мм.

Сварные швы на лицевых поверхностях кузовных деталей должны быть зачищены шлифовальной машинкой заподлицо с основным металлом.

Сварные швы на днище кузова автомобиля, внутри салона на полу кузова, в моторном отсеке и багажнике, т. е. расположенные не на лицевых поверхностях, должны быть зачищены в местах некачественных швов, а также по местам точечных выплесков сварного металла.

Все сварные швы независимо от их месторасположения должны быть обработаны цинкохроматным грунтом ГФ-073.

В целях надежной герметизации и защиты кузова от преждевременной коррозии на стыки и сварные швы при ремонте всего кузова, а также при замене его отдельных элементов должны быть нанесены уплотняющие мастики.

Источник