Ремонт ходовой части гусеничных тракторов

Абразивному изнашиванию подвержены детали ходовой части гусеничных тракторов. При этом потеря размеров и массы деталей составляет значительную долю.

Ремонт и восстановление опорных катков, направляющих колёс, поддерживающих роликов.

Основные дефекты перечисленных деталей проявляются в виде износа поверхности качения; трещин спиц, обода; износа поверхности посадочных мест под наружное кольцо подшипника качения. У поддерживающих роликов с резиновыми бандажами наблюдается разрушение бандажей. Бандажи, имеющие нарушения и износ, подлежат замене.

Восстановление наплавкой. Изношенные поверхности качения поддерживающих роликов, направляющих колёс и опорных роликов подлежат восстановлению наплавкой электродуговыми способами (проволокой Нп-30ХГСА под слоем керамического флюса АНК-18, порошковой проволокой ПП-АН122 либо порошковой лентой ПЛ-АН101). Опорные катки тракторов Т-4 и Т-4А обрабатываются по наружному диаметру электроконтактным способом. Уменьшение внутреннего диаметра отверстия под подшипники опорного катка и поддерживающего ролика осуществляется под воздействием напряжений, которые возникают в результате наплавки. Остаточные деформации отверстий под подшипники достаточны для компенсации износа поверхности в соединении с подшипником. В этом случае отверстия растачивают (у опорных катков трактора Т-4 их обрабатывают на протяжном станке).

Бандажирование. В условиях мелкосерийного производства для восстановления опорных катков и поддерживающих роликов тракторов ДТ-75 применяется бандажирование. Рабочую поверхность ролика либо катка протачивают до выведения следов износа. С помощью гибочного приспособления из полосовой стали (сталь 45, толщиной 8-10 мм), достаточной для компенсации износа, изготавливают кольцо. Стык кольца сваривается вручную (электросваркой), а его внутренняя поверхность растачивается до размера, который обеспечивает посадку кольца на ободе с натягом 0,15-0,25 мм. Кольцо напрессовывают на обод при температуре первого 300-400 градусов Цельсия и приваривают с двух сторон по торцу вкруговую. Износостойкость восстановленных бандажированием катков составляет 0,5-0,6 от уровня новых.

Восстановление электрошлаковой наплавкой. В специализированых предприятиях применяется восстановление ободов, роликов и катков электрошлаковой наплавкой. Опорные катки, прошедшие восстановление электрошлаковой наплавкой, по износостойкости не уступают новым.

Заливка жидким металлом. Для восстановления опорных катков в условиях специализированных предприятий может быть применена заливка жидким металлом – чугуном либо сталью. Поверхность обода тщательно зачищается (до металлического блеска), затем на неё наносится слой специального флюса (АНШ-200, АНШ-400, разведённый на лаке №302) толщиной 1-2 мм и просушивается. Каток подогревают до 400-800 градусов Цельсия, устанавливают в подогретый до 200-300 градусов Цельсия кокиль (чугунная форма) и заливают расплавленный (перегретый) металл.

Заварка трещин. Трещины на спицах и ободе направляющих колёс и опорных катков устраняют сваркой.

Постановка втулки. Изношенные поверхности под подшипники в ступицах поддерживающих роликов, опорных катков и направляющих колёс восстанавливают постановкой промежуточной втулки с толщиной стенки 3-4 мм либо железнением.

Восстановление ведущих колёс. Ведущие колёса гусеничных машин с односторонним износом зубьев переставляются на другую сторону трактора при текущем ремонте.

В условиях единичного (мелкосерийного) производства изношенные зубья ведущих колёс восстанавливают наплавкой вручную.

На специализированных предприятиях восстанавливают целиком венец ведущего колеса приваркой накладок. Для этого посредством специального копирного устройства зубчатый венец колеса обрезают газовой либо плазменной горелкой. К выровненному по копиру венцу ведущего колеса привариваются компенсационные элементы. Из полосы стали 45 в специальном штампе изготавливают вкладыши и собирают их вместе с подготовленным колесом в кондукторе манипуляторе (либо прихватывают ручной сваркой). После сборки колесо сваривают с вкладышами под слоем флюса по всему контуру с двух сторон (рис. 137).

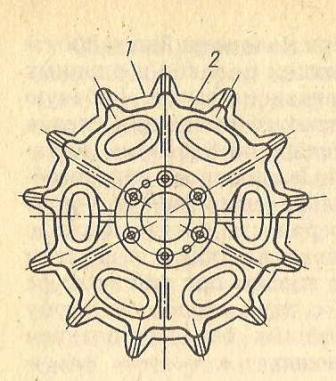

Рис. 137. Схема приварки накладок для восстановления венца ведущего колеса:

1) – Накладка (сектор); 2) – Сварной шов.

Восстановление гусениц. Изношенные пальцы гусеничной цепи заменяются новыми. У звена гусеницы изнашиваются поверхности отверстий проушин (допускается до толщины стенки 3,5 мм), цевки в местах соприкосновения с зубьями ведущего колеса (допустимый износ цевки 7 мм), беговые дорожки, почвозацепы.

При восстановлении звеньев гусениц наибольшее распространение получили способы пластического деформирования, заливки жидким металлом, электродуговой наплавки. Наилучшие показатели качества восстановления (не хуже новых) обеспечивает способ пластической деформации, используемый на специализированных линиях.

Пластическая деформация. Звенья очищаются в галтовочном барабане. При галтовке с их поверхности удалятся ржавчина и грязь, а также выявляются трещины. Одновременно очистку проходит партия из 60 звеньев, время обработки – 40 мин. Дефектуют звенья с помощью шаблонов и калибров. Нагревают их в два приёма: сначала прогревают до температуры 350-400 градусов Цельсия, затем 5 минут выдерживают в расплаве соли (хлористого бария), нагретой до температуры 1000-1050 градусов Цельсия в соляной электропечи.

Нагретое звено подают в разъёмный штамп с регулируемым рабочим объёмом каждой секции. Штамп работает от двенадцатипозиционного гидравлического агрегатного пресса с общим усилием на шпинделе 60 МН. Время горячей деформации звена в штампе – 5-6 секунд.

Закаливают звенья холодной проточной водой.

Заливка жидким металлом. Данный способ применяется для восстановления звена в том случае, когда нет возможности реализовать пластическое деформирование. Схема этого способа приведена на рисунке 138.

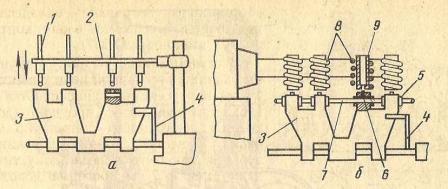

Рис. 138. Схема восстановления проушин звена гусеницы заливкой жидким металлом:

а) – Прожигание технологических отверстий; б) — Заливка проушин, 1) – Электрод, 2) – Электрододержатель, 3) – Звено, 4) – Кронштейн, 5) – Боковой прижим, 6) – Залитый вкладыш, 7) – Технологический стержень, 8) – Индуктор, 9) – Тигель.

С помощью электрической дуги угольным электродом в стенке проушины со стороны наибольшего износа прожигают технологическое отверстие, в проушину вставляют технологический стержень и закупоривают её с обеих сторон огнеупорной глиной. Металл расплавляют в тиглях либо с помощью ТВЧ и заливают в проушины через технологические отверстия. Он заполняет изношенную полость проушины и, кристаллизуясь, образует вкладыш, который удерживается за счёт неравномерного износа поверхности проушины и своеобразной заклёпки, образованной застывшим в технологическом отверстии металлом.

Ремонт элементов ходовой части тракторов типа Т-100М. Изношенные втулки и пальцы гусениц не восстанавливают. Беговую дорожку звена восстанавливают наплавкой, поверхности под палец и втулку не восстанавливают. Изношенные почвозацепы наплавляют до нормальной высоты либо приваривают к их вершинам прутки. Звенья гусениц восстанавливают только на специализированных предприятиях с программой, которая обеспечивает окупаемость технологических линий в нормативные сроки.

Разборка и сборка ходовой части. Для разборки и сборки элементов ходовой части используются стенды и приспособления.

Разборка кареток. Каретки тракторов ДТ-75 устанавливают в удобное положение и начинают разборку со сжатия и снятия рессорных пружин, используя приспособления. Затем снимают катки и остальные детали, применяя съёмники, прессы и прочее.

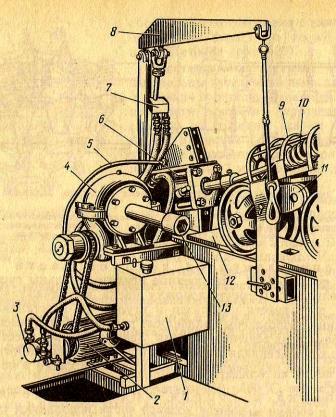

Для разборки кареток есть стенды ОПР-1402М (рис. 139).

Рис. 139. Стенд ОПР-1402М для разборки и сборки кареток тракторов ДТ-75 и ДТ-75М:

1) – Масляный бак, 2) – Электродвигатель, 3) – Гидронасос, 4) – Редуктор гайковёрта, 5) – Рычаг включения гайковёрта, 6) – Гидроцилиндр, 7) – Гидроцилиндр подъёмника, 8) – Стрела подъёмника, 9) – Ограждение, 10) – Рессора каретки, 11) – Каретка, 12) – Поворотный стол стенда, 13) – Головка ключа гайковёрта.

С помощью гидроцилиндра (6) и комплекта приспособлений можно сжимать пружины и выполнять прессовые работы: запрессовывать и выпрессовывать втулки балансиров, снимать с осей и напрессовывать на них опорные катки, снимать и напрессовывать подшипники и прочее. Повернув стол вместе с кареткой на 90 градусов, гайковёртом отвёртывают и завёртывают гайки крепления катков.

Сборка опорных катков. При сборке опорных катков, поддерживающих роликов и направляющих колёс регулируют их продольный разбег на оси либо зазор в конических роликовых подшипниках. Для регулировки ставят прокладку (направляющее колесо и опорный каток трактора ДТ-75) либо вращают регулировочную гайку на оси (направляющее колесо ДТ-75, Т-150, поддерживающий ролик трактора Т-4, Т-4А).

Сборка механизма натяжения гусениц. При сборке механизма натяжения гусениц пружину натяжного устройства сжимают с помощью стенда либо пресса до определённой длины (640 мм для ДТ-75, 652 мм для Т-4, Т-4А и 525 мм для Т-150). Перед невёртыванием гаек резьбу стяжного болта смазывают солидолографитовой смазкой.

Сборка тележек. Тележку гусениц тракторов Т-4, Т-4А собирают на специальной подставке либо стенде, который позволяет поворачивать её вокруг продольной оси. Сборку начинают со сборки рамы, установки амортизатора рессоры и опорных катков. Первым, третьим и пятым по ходу трактора должны быть установлены двубортные катки, а вторым, четвёртым и шестым – однобортные. После монтажа опорных катков на их беговые дорожки накладывают линейку (рейку). Зазор между линейкой и минимальным по диаметру катком не должен превышать 1,5 мм. Допускается установка прокладок под ось катка в местах её крепления.

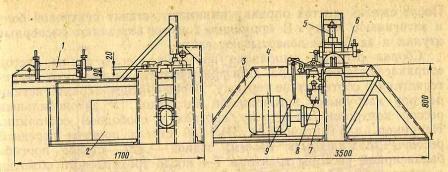

Сборка гусениц. Гусеницы тракторов тягового класса 3 в условиях мастерских совхозов и колхозов собирают вручную на специальных подставках, а на ремонтных предприятиях с большой программой применяют гидрофицированные стенды, которые обеспечивают механизированную запрессовку (выпрессовку) пальцев и дискретное перемещение гусеницы на один шаг (рис. 140).

Рис. 140. Стенд для сборки гусениц тракторов тягового класса 3.

1) – Гидроцилиндр для запрессовки пальцев, 2) – Бак для масла, 3) – Рама, 4) – Электродвигатель, 5) – Гидроцилиндр для прижатия гусеницы, 6) – Гидроцилиндр для перемещения гусеницы, 7) – Гидронасос, 8) – Распределитель, 9) – Рукоятка загиба шплинтов.

Источник

Технологический процесс ремонта ходовой части трактора

Ремонт механизмов управления и ходовой части колесных тракторов и автомобилей

Характерные неисправности передних осей — изгиб и скручивание, износ отверстий под пальцы (шкворни), под стопор шкворня, износ опорных торцовых поверхностей бобышек и площадок крепления рессор.

Устранение неисправностей . Передние оси, имеющие трещины, выбраковывают.

Изгиб и скручивание передних осей проверяют при помощи стендов и специальных приспособлений. Балки правят в холодном состоянии, не нарушая термическую обработку.

Изношенные отверстия под шкворень развертывают до ремонтного размера или запрессовывают в них втулки. При развертывании необходимо обращать особое внимание на соблюдение углов наклона отверстий, так как от правильного расположения углов наклона в значительной мере зависят легкость управления машиной и износ покрышек. Для сохранения нормальных углов наклона при развертывании отверстий используют кондуктор или специальное приспособление.

Изношенное отверстие под стопор шкворня развертывают до ремонтного размера и в него вставляют увеличенный стопор.

Изношенные опорные торцовые поверхности бобышек наплавляют до номинального размера электродуговой сваркой.

Наплавленные поверхности обрабатывают на сверлильном или фрезерном станке. В некоторых случаях при износе бобышек используют стальные шайбы, компенсирующие износ.

Изношенные опорные поверхности площадок крепления рессор наплавляют и затем шлифуют абразивными кругами.

Восстановление поворотных кулаков . Эти детали в зависимости от характера дефекта ремонтируют или выбраковывают. Основные дефекты: износ посадочных мест под подшипники и отверстий под втулки шкворней, износ или срыв резьбы, износ шпоночных канавок, обломы, трещины и поломки.

Устранение неисправностей . На изношенные посадочные шейки под кольца подшипников переднего колеса наносят слой металла хромированием, осталиванием, твердым никелированием.

Поврежденную резьбу под гайку перерезают на резьбу ремонтного размера или наплавляют слой металла и нарезают резьбу нормального размера.

Поворотные кулаки выбраковывают при обломах и трещинах на цапфе, значительном износе конусных отверстий под поворотные рычаги, проушины, под балку передней оси и шпоночных канавок.

Восстановление шкворней поворотных кулаков . У шкворней изнашиваются наружные поверхности, сопрягаемые со втулками.

Изношенные шкворни восстанавливают хромированием или осталиванием. Толщина слоя хрома не должна превышать 0,3 мм на диаметр.

Шкворни можно перешлифовывать до ремонтного размера. В этом случае отверстие оси растачивают и в него запрессовывают втулку, а втулки поворотного кулака заменяют новыми с уменьшенным отверстием.

Восстановление червяков и роликов рулевого управления. Червяки и ролики с раковинами и трещинами, обломами, ступенчатым износом и отслоенным металлом на рабочих поверхностях выбраковывают.

Ролики с изношенными торцовыми поверхностями шлифуют, а при сборке применяют упорные шайбы увеличенной толщины.

В весьма редких случаях червяки с мелкими раковинами и выработкой на конических опорных поверхностях шлифуют или протачивают резцом с пластинкой из твердого сплава, а при сборке между картером и подшипниками помещают дополнительные шайбы.

Ремонт рессор . В зависимости от характера дефекта рессорные листы либо восстанавливают, либо заменяют новыми.

Характерные дефекты . У рессор уменьшается стрела прогиба из-за потери упругости, появляются трещины и ломаются отдельные листы. Кроме того, у них изнашиваются отверстия под втулки, торцы ушков и сами листы по толщине.

Коренные листы работают в более тяжелых условиях и поэтому чаще ломаются. Кроме нагрузки от веса, на коренные листы некоторых машин действуют добавочные усилия.

Устранение неисправностей . Листы, потерявшие нормальную форму и упругость, отжигают и выгибают по шаблону (в качестве шаблона можно использовать новый лист). После этого их закаливают и отпускают до требуемой твердости.

В случае износа отверстий под втулки подгибают ушки. Незначительное нарушение формы листов устраняют наклепом в холодном состоянии ударами молотка со стороны вогнутой поверхности листа.

Листы с трещинами заменяют новыми или изготовленными из рессорной стали. Для изготовления листов отрезают заготовки соответствующих размеров прессовыми ножницами или предварительно нагревают и отрубают. Затем размечают и сверлят отверстия под стяжные болты.

У коренных листов делают ушки, предварительно нагревая эти места до температуры 950—1000°С. После этого лист вновь нагревают в печи до температуры 950—1000°С, укладывают на специальный шаблон и изгибают до получения соответствующего радиуса кри-

визны. Затем закаливают листы. При этом их нагревают до температуры 870—900° С и опускают в масло, нагретое до температуры 60° С. Отпускают листы при температуре 400—500° С.

Перед сборкой листы зачищают, промывают и смазывают графитной смазкой или смесью из 70—80% солидола и 20—30% графита. Собранные рессоры испытывают на прессе для проверки стрелы прогиба или расстояния, на которое она удлиняется при прогибе.

При определенной нагрузке стрела прогиба должна равняться нулю. После снятия нагрузки рессора должна иметь первоначальную стрелу прогиба.

Восстановление крестовин вилок карданных валов. У крестовин карданных валов изнашиваются шипы и резьба, у вилок — отверстия под подшипники и шлицы, а также повреждается резьба.

Изношенные крестовины восстанавливают хромированием, наплавкой, напрессовкой втулок и способом пластической деформации.

Твердость наплавленных шипов должна быть не менее НРС 45.

Шипы крестовин при восстановлении напрессовкой втулок предварительно шлифуют. Стальные втулки напрессовывают с натягом 0,03—0,06 мм.

Вилки восстанавливают следующими способами : протягиванием шлицев до ремонтного размера и электродуговой наплавкой поверхностей отверстий под подшипники; заменой шлицевой части и запрессовкой втулок в отверстия под подшипники или вибродуговой наплавкой поверхностей отверстий под подшипники; обжатием вилок на прессе.

Во время обжатия в вилку вставляют стержень, чтобы избежать последующей механической обработки шлицев.

Восстановление шаровых опор поворотных кулаков передних ведущих колес . У кулаков шарниров передних ведущих мостов изнашиваются беговые дорожки шариков, шлицы и другие поверхности.

Беговые дорожки восстанавливают следующим образом. Нагревают головку кулака в печи до температуры 550—600° С, а затем наплавляют при помощи газовой горелки № 3 или № 4. В качестве присадочного материала применяют прутки из сормайта № 2 диаметром 2—3 мм. При наплавке перекрывают изношенный участок на 2—3 мм. Выступаиие наплавленного слоя допускается не более 0,5 мм. По окончании наплавки головку еще раз нагревают в печи до температуры 800—820° С и закаливают в масле на длине 60 мм. Затем шарнир отпускают, нагрев до температуры 400—450° С. Твердость на участке наплавки должна находиться в пределах НЯС 58—65. После отпуска деталь шлифуют абразивными наконечниками.

Предварительно качество обработки проверяют прокатыванием шарика нормального размера, покрытого тонким слоем краски.

Окончательно форму восстановленных беговых дорожек проверяют при сборке с шариками. Шарики не должны отличаться по диаметру более чем на 0,04 мм. Собранный шарнир должен поворачиваться на угол 10—15° от прямолинейною положения после приложения усилия 150 Н на плече 450 мм.

Восстановление тормозных барабанов . В результате неоднократных торможений изнашивается внутренняя поверхность тормозных барабанов. Изношенные поверхности протачивают до ремонтного размера при помощи специального приспособления на токарном станке или непосредственно на автомобиле.

Барабаны растачивают при износе поверхности более чем на 0,6 мм и выбраковывают при увеличении диаметра на 4—6 мм. Барабаны с трещинами и обломами выбраковывают.

Восстановление дисков колес и ступиц . У ступиц изнашиваются гнезда под подшипники колес и резьбовые отверстия под шпильки крепления фланца полуоси заднего колеса. Изношенные посадочные места под подшипники в ступицах растачивают и в них запрессовывают втулки, изготовленные из полосовой стали, трубы или стальной заготовки. Втулки запрессовывают с натягом 0,05—0,15 мм и растачивают до номинального размера.

Изношенную резьбу в отверстиях под шпильки крепления фланца полуоси заднего колеса пере нарезают на резьбу ремонтного размера или сверлят отверстия в новом месте и в них нарезают резьбу нормального размера. При нарезании рекомендуется пользоваться кондуктором, чтобы не нарушить взаимозаменяемость и избежать дальнейшей подгонки.

В дисках колес изнашиваются конусные отверстия. Их раззенковывают и приваривают конусные шайбы (втулки).

Вмятины и изгибы устраняют правкой в холодном состоянии или после нагрева поврежденного места пламенем газовой горелки.

Источник