Технологический процесс ремонта карданной передачи камаз

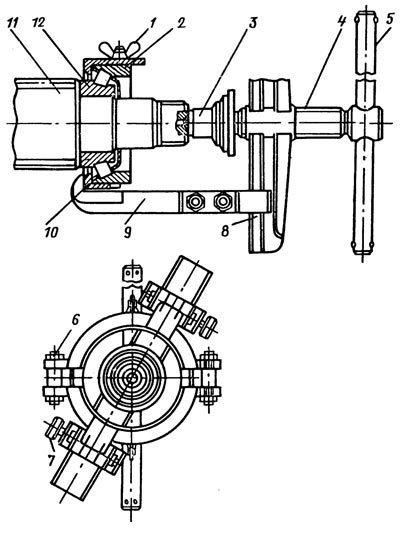

Конструктивные особенности карданной передачи автомобилей КамАЗ. Карданная передача автомобилей КамАЗ с колесной формулой 6X4, показанная на рис. 65, состоит из двух карданных валов привода среднего и заднего мостов, шарнирных соединений на игольчатых подшипниках и телескопических шлицевых соединений. Все шарнирные соединения карданной передачи одинаковы по устройству. Шарнирное соединение состоит из неподвижного вала, оканчивающегося вилкой и скользящего на шлицах вала, также оканчивающегося вилкой. Вилки соединяются между собой крестовиной.

Уплотнение игольчатых подшипников комбинированное. Оно состоит из резинового самоподвижного двухкромочного сальника радиального уплотнения, встроенного в обойму подшипника, и двухкромочного торцового сальника, напрессованного на шип. крестовины. Карданные валы имеют герметичные шлицевые соединения.

Трубы карданных валов изготавливаются из стали 15, твердость НВ 80—100, а вилки — из стали 35, НВ 170—235.

Рекламные предложения на основе ваших интересов:

На автомобилях КамАЗ с колесной формулой 6X6 дополнительно установлены карданные валы привода переднего моста между коробкой передач и раздаточной коробкой и ведущим передним мостом.

Дефекты карданных валов и способы их устранения. Карданные валы восстанавливаются в соответствии с технологическим процессом их ремонта. Основные операции технологического процесса ремонта карданных валов следующие: мойка, разборка, дефектация деталей, их восстановление или замена, сборка и испытание.

Рис. 1. Раздаточная коробка автомобиля КамАЗ-4310:

1 — первичный вал; 2 — ведущая шестерня; 3 — шестерня отбора мощности; 4 — муфта включения коробки отбора мощности; 5 — вал коробки отбора мощности; в — шестерня понижающей передачи; 7—вал привода среднего и заднего мостов; 8 — дифференциал межосевой планетарный; 9 — шестерня повышающей передачи; 10 — муфта включения повышающей передачи; 11 — шестерня привода электрического спидометра; 12 — вилка муфты блокировки дифференциала; 13 — диа-фрагменная пневматическая камера; 14 — выключатель; 15 — муфта включения низшей передачи

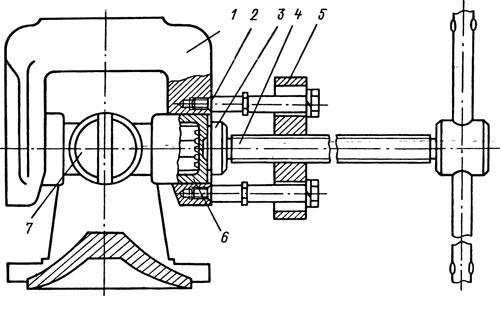

При разборке карданных валов подшипники крестовины карданного вала снимают с помощью съемника И-801.33.000, как показано на рис. 3.

Скручивание трубы карданного вала устанавливают путем определения отклонения положения осей вилок кардана от плоскости их расположения. При скручивании трубы более 3° карданный вал подлежит замене.

Погнутость вала определяют после его установки на приспособлении. Погнутость вала допускается не более 0,80 мм. Вал, имеющий погнутость больше допустимой величины, правят на прессе. При невозможности устранения погнутости вал подлежит замене.

Перед правкой внутреннюю полость трубы карданного вала заполняют песком. После этого карданный вал устанавливают на призмы стола пресса таким образом, чтобы выпуклая часть трубы вала находилась под штоком гидравлического пресса.

Восстановленный карданный вал должен отвечать следующим техническим требованиям: при испытании на кручение усилием 460 Н-м вал не должен иметь остаточных деформаций, а сварной шов не должен нарушаться.

Вилки, имеющие погнутость щек, восстанавливают правкой на прессе, а имеющие износ внутренних цилиндрических поверхностей под подшипники подлежат замене. После ремонта карданный вал подвергают динамической балансировке. Дисбаланс устраняют постановкой балансировочных пластин, которые приваривают к концам трубы и шлицевой втулки.

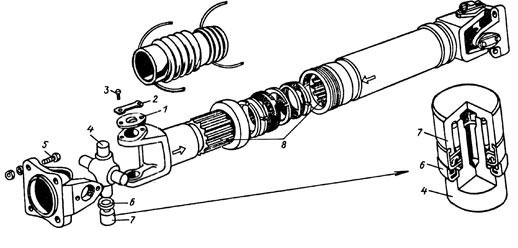

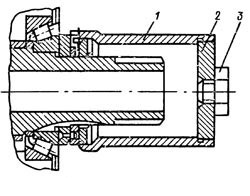

Рис. 2. Карданная передача в разобранном состоянии:

1 — крышка игольчатого подшипника; 2 — стопорная пластина; 3 — болт; 4 — крестовина; 5 — соединительный болт; 6 — торцевой сальник комбинированного уплотнения игольчатого подшипника; 7 — стакан подшипника; 8 — шлицевое соединение

Дисбаланс допускается для карданного вала переднего и среднего мостов 50 г, для карданного вала заднего моста — 35 г.

Дефекты крестовин и способы их устранения. Крестовины кардана изготовлены из стали 18ХГТ и имеют твердость HRC 58—64.

Крестовины могут иметь следующие дефекты: износ торцовых и наружных поверхностей шипов, их трещины и обломы.

Износ торцовых поверхностей А и В шипов определяют замером расстояния L„, между концами шипов. При размере менее допустимого крестовину бракуют. Износ наружной поверхности А устраняют воздушно-плазменной наплавкой с последующим шлифованием и получением номинального размера.

Восстановленная крестовина кардана должна отвечать следующим техническим требованиям:по поверхностям А нецилиндрич-ность на длине 20 мм от поверхности В должна быть не более 48. Возможные дефекты крестовин карданной передачи 0,007 мм; отклонение осей от положения в одной плоскости должно быть не более 0,3 мм, а их неперпендикулярность — не более 0,2 мм; торцовое биение поверхности В любого типа относительно поверхности А — не более 0,025 мм; шероховатость Ra поверхности А должна быть 0,40—0,32 мкм.

Сборка карданной передачи. Сборку шарнира производят с использованием новых сальников.

Отверстия в шипах крестовины перед напрессовкой торцовых сальников наполняют консистентной смазкой № 158 в количестве 3,5—4 г на каждое отверстие крестовины вала привода среднего моста и 1,1 — 1,3 г смазки на каждое отверстие крестовины вала заднего моста. Напрессовку торцовых сальников производят с использованием оправок.

Перед установкой игольчатых подшипников полость между рабочими кромками торцовых сальников заполняют консистентной смазкой № 158 в количестве 1,7—2 г. В игольчатые подшипники перед сборкой закладывают консистентную смазку № 158 в количестве 5 г на каждый подшипник карданного вала привода среднего моста.

Сборку крестовины с вилками производят следующими двумя способами.

1-й способ. Торцовые сальники предварительно напрессовывают на два смежных шипа крестовины. После этого крестовину устанавливают в вилку. Оставшиеся два торцовых сальника устанавливают на шипы через отверстия для подшипников в вилках и напрессовывают на посадочный поясок шипа.

2-й способ. Крестовину без торцовых сальников устанавливают в вилки. После этого на шипы крестовины через отверстия для подшипников напрессовывают торцовые сальники.

Сборку шарнира с подшипниками производят только с применением пресса. Использовать молоток категорически запрещается. После запрессовки подшипников на торцовые поверхности вилок устанавливают опорные и стопорные пластины. Болты затягивают моментом силы 14—17 Н-м. После затяжки болты фиксируют от отворачивания отгибанием усиков пластины, которые имеются на концах пластин, на грани головки каждого болта.

Перед сборкой соединения карданных валов во внутрь шлицевого соединения закладывают свежую смазку «Литол-24»: для карданного вала среднего моста — 360—400 г; для карданного вала заднего моста — 180-200 г.

При установке карданных валов на автомобиль все болты соединения фланцев карданных валов затягивают моментом силы 80—90 Н-м.

Источник

Технологический процесс ремонта карданной передачи камаз

РЕМОНТ КАРДАННОЙ ПЕРЕДАЧИ АВТОМОБИЛЕЙ КАМАЗ

Карданные валы рекомендуется разбирать только в случае неисправности для замены деталей. Нельзя пользоваться молотком для разборки шарнира. Перед разборкой нужно выдержать шарнир в бензине в течение 30 мин.

Для снятия подшипников карданных валов следует использовать съемник И-801.33.000. Предварительно надо снять опорные пластины фланца-вилки, разогнув стопорную пластину, и вывернуть болты. Ввернуть болты 2 (рис. 177) съемника в отверстия вилки из-под болтов, упираясь наконечником 3 в подшипник, ввернуть винт 5 в траверсу 4 до выпрес-совки смежного подшипника на 15—20 мм. Свернуть полоской наждачной шкурки выступающую

часть подшипника и вынуть его из вилки. Так же снять второй подшипник вилки. Выпрессовать манжеты торцового уплотнения и снять фланец-вилку.

Для снятия крестовины шарнира необходимо снять подшипники и манжеты торцовых уплотнений вилки вала.

Сборку шарнира следует производить только с использованием новых или вполне пригодных манжет из числа снятых ранее. Перед напрессовкой на шипы крестовины торцовых манжет нужно заполнить отверстия в шипах крестовины консистентной смазкой □ 158 в количестве 4 г на каждое отверстие крестовины основного вала и вала привода промежуточного моста, 2 г на каждое отверстие крестовины вала привода переднего и заднего мостов. На-прессовку торцовых манжет рекомендуется производить с использованием специальных оправок (рис. 178, 179).

Перед установкой игольчатых подшипников надо заложить 2 г консистентной смазки □ 158 в полость между рабочими кромками торцовой манжеты. В игольчатые подшипники перед сборкой заложить в каждый подшипник карданных валов привода переднего и заднего мостов 4 г консистентной смазки □ 158;

— в каждый подшипник основного вала — 4,5 г;

— в каждый подшипник карданного вала привода промежуточного моста — 6,5 г.

Сборку крестовины с вилками производить одним из двух способов:

— торцовые манжеты предварительно напрессовать на два смежных шипа крестовины, после этого крестовину установить в вилку. Остальные торцовые манжеты установить на шипы через отверстия для подшипников в вилках и напрессовать на посадочный поясок шипа;

— крестовину без торцовых манжет установить в вилки и после этого на шипы крестовины через отверстия для подшипников напрессовать торцовые манжеты.

Сборку шарнира с подшипниками необходимо производить только с применением ручного пресса. После запрессовки подшипников установить опорные и стопорные пластины. Болты затянуть с моментом 14—17 Н.м (1,4—1,7 кгс-м) и законтрить загибанием одного из ушков стопорной пластины к грани головки каждого болта.

Сборка шарнира с применением молотка недопустима, так как из-за создавшегося в шарнире противодавления подшипник не встанет на место, а сопряженные с ним детали могут быть повреждены; смазать шарниры с помощью пресс-масленок, заложив в полость шарниров основного вала 80 г смазки □ 158, вала привода переднего моста — 40 г, промежуточного — 96 г, заднего — 50 г.

Если необходимо смазать шлицевое соединение карданного вала, нужно разобрать вал, промыть шлицевое соединение, заложить в него свежий смазочный материал и снова собрать вал. Во время сборки карданного вала надо следить за тем, чтобы стрелки, выбитые на шлицевой втулке и скользящей вилке, были расположены одна против другой.

При смазывании шлицевого соединения в полость шлицевой втулки карданного вала привода промежуточного моста следует заложить 400 г смазки Литол-24, а в полость шлицевой втулки основного вала — 150 г, вала привода переднего и заднего мостов по 200 г смазочного материала.

Для того, чтобы удалить лишний воздух из внутренней полости соединения и равномерно смазать шлицы, нужно 3—4 раза переместить скользящую вилку в шлицевой втулке при отпущенной гайке крепления манжеты шлицевого соединения.

После замены деталей следует динамически отбалансировать карданные валы при 2000 мин-1 с точностью:

35 г-см — для карданных валов привода переднего и заднего мостов;

50 г-см — для основного карданного вала;

100 г-см — для карданного вала промежуточного моста.

Балансировка карданных валов привода переднего, промежуточного и заднего мостов осуществляется приваркой балансировочных пластин.

Основной карданный вал балансируется подкладыванием балансировочных пластин под стопорную пластину болтов крепления опорной пластины на вилках.

Источник

Ремонт карданной передачи

Дефекты карданных валов КамАЗ и способы их устранения

Карданные валы восстанавливаются в соответствии с технологическим процессом их ремонта. Основные операции технологического процесса ремонта карданных валов следующие: мойка, разборка, дефектация деталей, их восстановление или замена, сборка и испытание.

Составные части карданных валов показаны на рис. 89.

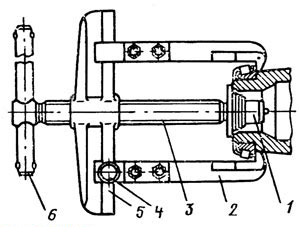

Подшипники карданных валов перед снятием выдерживаются вместе с шарниром в бензине в течение 30 мин. После чего отгибается стопорная пластина, снимаются болты и опорные пластины фланца-вилки. Подшипник снимается съемником И-801.33.000 следующим образом (рис. 90). Вворачиваются болты 2 съемника в резьбовые отверстия вилки 1. Упираясь упорной шайбой 3 съемника в подшипник, вворачивается винт 4 в траверсу 5 до выпрессовки смежного подшипника на 15—20 мм. Выступающая часть оборачивается полоской шкурки подшипника и вынимается из вилки. Таким же образом снимается второй подшипник. Для снятия крестовины шарнира необходимо снять подшипники и сальники торцевых уплотнителей вилки вала.

После разборки карданных валов детали подвергаются мойке и дефектации.

43. Дефекты карданных валов — КамАЗ

Размеры, допустимые без ремонта, не более

Способ устранения дефектов

Скручивание трубы вала

Износ внутренних цилиндрических поверхностей под подшипники в вилке карданного вала

Изменение размера между щеками вилки карданного вала (погнутость вилок)

Правка на прессе

Радиальное биение не более 0,80 мм

Карданные валы могут иметь следующие дефекты: скручивание трубы вала, износ внутренних поверхностей под игольчатые подшипники в вилке, погнутость вала и щек вилок.

Рис. 89. Составные части карданного вала — КамАЗ:

1 – крышка игольчатого подшипника; 2 – стопорная пластина; 3 – болт; 4 – крестовина; 5 – соединительный болт; 6 – торцовый сальник комбинированного уплотнения игольчатого подшипника; 7 – стакан подшипника; 8 – шлицевое соединение

Возможные дефекты карданных валов и способы их устранения приведены в табл. 43, а места их расположения на валах показаны на рис. 91.

Рис. 90. Снятие подшипника крестовины карданного вала среднего и заднего мостов съемником И-801.33.000:

1 — вилка кардана; 2 — болт съемника; 3 — упорный наконечник винта; 4 — винт съемника; 5 — траверса съемника; 6 — подшипник крестовины; 7 — крестовина

Скручивание трубы карданного вала устанавливается путем определения отклонения положения осей вилок кардана от плоскости их расположения. При скручивании трубы более 3° карданный вал подлежит замене.

Погнутость вала определяется после его установки на приспособлении. Погнутость вала допускается не более 0,80 мм. Вал, имеющий погнутость больше допустимой величины, правится на прессе. При невозможности выправки погнутости вал подлежит замене.

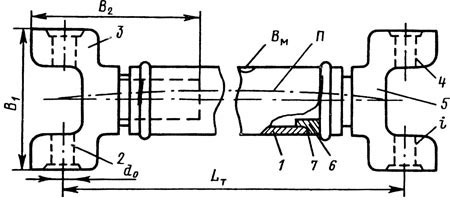

Рис. 91. Расположение дефектов на карданном вале — КамАЗ:

1 — труба карданного вала; 2,4 — посадочные отверстия под подшипники в вилках карданного вала; 3,5 — вилки карданного вала; 6 — соединительная втулка вилки кардана; 7 — сварное соединение трубы кардана с втулкой вилки; d0 — диаметр отверстия под подшипники; LT — расстояние между осями вилок кардана; П — погнутость и скручивание трубы карданного вала; ВM — вмятины на трубе карданного вала; i — износ отверстий под подшипники крестовин; В1, В2 — габаритные размеры вилки кардана

Перед правкой внутренняя полость трубы карданного вала заполняется песком. После этого карданный вал устанавливается на призмы стола пресса таким образом, чтобы выпуклая часть трубы вала находилась под штоком гидравлического пресса.

Восстановленный карданный вал должен отвечать следующим техническим требованиям: при испытании на кручение усилием 460 Н*м вал не должен иметь остаточных деформаций, а сварной шов не должен нарушаться.

Вилки, имеющие погнутость щек, восстанавливаются правкой на прессе, а имеющие износ внутренних цилиндрических поверхностей под подшипники подлежат замене. После ремонта карданный вал подвергается динамической балансировке. Дисбаланс устраняется постановкой балансировочных пластин, которые приворачиваются к концам трубы и шлицевой втулки.

Дисбаланс допускается для карданного вала среднего моста 50 г, для карданного вала заднего моста — 35 г.

Дефекты крестовин и способы их устранения — КамАЗ

Крестовины кардана изготовлены из стали 18ХГТ и имеют твердость HRC 58-64.

Крестовины могут иметь следующие дефекты: износ торцевых и наружных поверхностей шипов, их трещины и обломы.

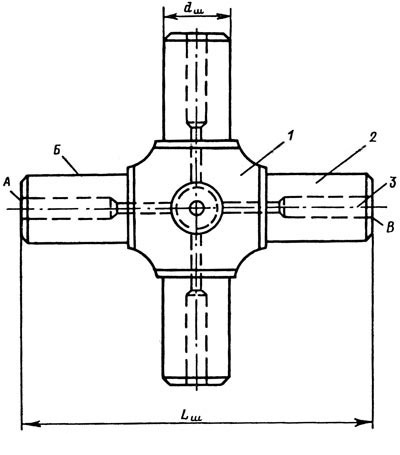

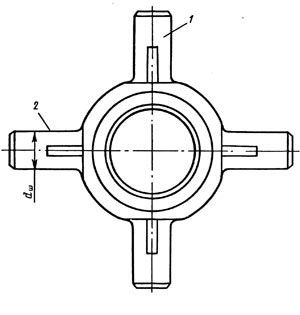

Возможные дефекты крестовин кардана перечислены в табл. 44, а их расположение на крестовине показано на рис. 92.

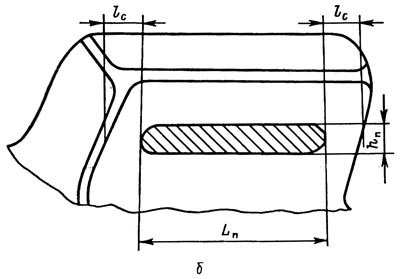

Износ торцовых поверхностей А и В шипов определяется замером расстояния Lш между концами шипов, как показано на рис. 92. При размере менее допустимого крестовина бракуется.

Износ наружной поверхности типа А устраняется воздушно-плазменной наплавкой с последующим шлифованием и получением номинального размера.

Рис. 92. Дефекты крестовины кардана — КамАЗ:

1 — крестовина; 2 — шип крестовины; 3 — отверстие для смазки; Lш — габаритные размеры крестовины; dш — диаметр шипа; А, В — износ торцовых поверхностей шипов; Б — износ рабочей поверхности шипа крестовины

Восстановленная крестовина кардана должна отвечать следующим техническим требованиям: по поверхностям А нецилиндричность на длине 20 мм от поверхности В должна быть не более 0,007 мм; отклонение осей от положения в одной плоскости должно быть не более 0,3 мм, а их неперпендикулярность — не более 0,2 мм; торцовое биение поверхности В любого типа относительно поверхности А — не более 0,025 мм; шероховатость Ra поверхности А должна быть 0,40—0,32.

44. Возможные дефекты крестовин карданной передачи — КамАЗ:

Размеры, допустимые без ремонта, не более

Способ устранения дефектов

Износ поверхностей шипов:

Трещины или обломы

Конструктивные особенности карданной передачи автомобилей КамАЗ

Карданная передача автомобилей КамАЗ с колесной формулой 6X4 состоит из двух карданных валов привода среднего и заднего мостов, шарнирных соединений на игольчатых подшипниках и телескопических шлицевых соединений. Все шарнирные соединения карданной передачи одинаковы по устройству. Шарнирное соединение состоит из неподвижного на фланце и скользящего на шлицах вала кардана вилок, установленных в ушках вилок игольчатых подшипников и крестовины.

Уплотнение игольчатых подшипников комбинированное. Оно состоит из резинового самоподвижного двухкромочного сальника радиального уплотнения, встроенного в обойму подшипника, и двухкромочного торцового сальника, напрессованного на шип крестовины. Карданные валы имеют герметичные шлицевые соединения.

Трубы карданных валов изготавливаются из стали 15, твердость НВ 80—100, а вилки — из стали 35, НВ 170—235.

На автомобилях КамАЗ с колесной формулой 6X6 дополнительно установлен третий карданный вал привода переднего моста между раздаточной коробкой и ведущим передним мостом.

Ремонт ведущих мостов Камаз

Конструктивные особенности ведущих мостов автомобилей КамАЗ

На автомобилях КамАЗ с колесной формулой 6X4 установлены два ведущих моста — средний и задний, а на

автомобилях с колесной формулой 6X6 — все ведущие мосты. Конструкция всех ведущих мостов одинакова. Каждый мост состоит из картера моста, главной передачи, дифференциала и полуосей. Средний мост отличается от заднего тем, что в главной передаче установлен блокируемый межосевой дифференциал и имеются отдельные детали, предназначенные для сопряжения дифференциала с мостом.

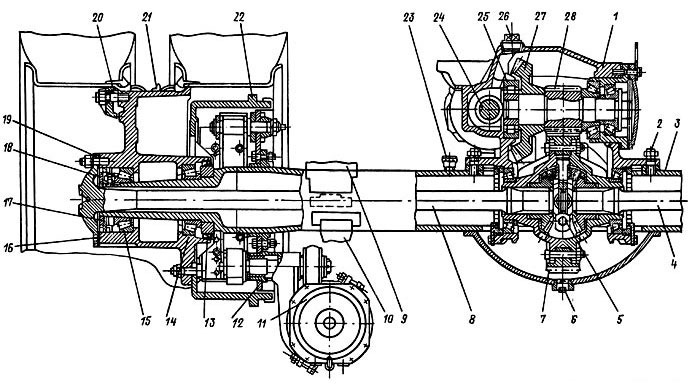

Ведущий мост автомобиля КамАЗ показан на рис. 93.

Рис. 93. Задний (средний) мост автомобиля КамАЗ:

1 – картер главной передачи; 2 – шпилька крепления главной передачи автомобиля; 3 – картер заднего моста; 4 – правая полуось; 5 – пробка; 6 – магнитная пробка; 7 – ведомая цилиндрическая шестерня главной передачи; 8 – левая полуось; 9 – опора рессоры; 10 – кронштейн реактивной штанги; 11 – тормозная камера; 12 – ступица с тормозным механизмом в сборе; 13 – сальник ступицы; 14, 15 – конические роликовые подшипники; 16 – ступица колеса; 17 – гайка крепления подшипников с замковой шайбой; 18 – контргайка; 19 – фланец полуоси; 20 – прижим; 21 – проставочное кольцо; 22 – тормозной барабан; 23 – сапун; 24 – вал ведущей конической шестерни; 25 – подшипник; 26 – отверстие для заливки масла; 27 – ведомая коническая шестерня; 28 – ведущая цилиндрическая шестерня

Крутящий момент к главным передачам ведущих мостов передается через межосевой дифференциал.

Главная передача мостов двухступенчатая. Первая ступень состоит из пары конических шестерен со спиральными зубьями, вторая ступень — из пары цилиндрических шестерен с косыми зубьями. В зависимости от назначения автомобиля главные передачи устанавливаются со следующими передаточными числами:

- на автомобилях, работающих с прицепами, и седельных тягачах — 7,22 и 6,53;

- на одиночных автомобилях — 5,94 и 5,43.

Ведущие конические шестерни среднего и заднего мостов отличаются хвостовиками. Ведомые конические шестерни одинаковые.

Дифференциал в сборе с коническими подшипниками размещается в гнездах картера главной передачи. После установки дифференциала на наружные обоймы подшипников устанавливаются крышки.

Межосевой дифференциал состоит из передней и задней чашек, внутри которых установлены конические шестерни приводов соответственно заднего и среднего мостов.

Для повышения проходимости в условиях бездорожья и улучшения тяговых качеств автомобиля при движении на скользких и заснеженных дорогах в конструкции межосевого дифференциала имеется механизм блокировки, который состоит из зубчатых муфт, штока с вилкой, диафрагменной камеры и крана управления.

Картера ведущих мостов сварены из стальных штампованных балок. К балкам мостов приварены крышки картеров, фланцы для крепления главных передач и суппортов тормозящих механизмов, цапфы ступиц колес, кронштейны для крепления реактивных штанг и опоры рессор.

Неисправности ведущих мостов Камаз и способы их устранения

В процессе эксплуатации ведущие мосты, как и другие агрегаты автомобиля КамАЗ, продемонстрировали безотказность на протяжении 300 тыс. км пробега. Основные детали ведущих мостов выдерживают весь амортизационный срок работы автомобиля. Конические шестерни заводом-изготовителем рассчитаны на весь период эксплуатации.

При эксплуатации автомобилей и при поступлении в капитальный ремонт ведущие мосты могут иметь неисправности, указанные в табл. 45.

До устранения дефектов деталей при капитальном ремонте ведущие мосты подвергаются наружной мойке, разборке и мойке деталей.

После слива масла ведущие мосты разбираются на следующие узлы: главную передачу, ведущую коническую шестерню межколесный дифференциал, ведомую коническую шестерню и межосевой дифференциал (среднего моста).

При извлечении из главной передачи узлов ведущей и ведомой конических шестерен, межколесного дифференциала, межосевого дифференциала среднего моста проверяется наличие преднатяга конических подшипников, который обеспечивается при сборке. Крышки подшипников межколесного дифференциала невзаимозаменяемые, так как они обработаны совместно с картером, поэтому их разукомплектовывать нельзя.

Рис. 93. Задний (средний) мост автомобиля КамАЗ:

1 – картер главной передачи; 2 – шпилька крепления главной передачи автомобиля; 3 – картер заднего моста; 4 – правая полуось; 5 – пробка; 6 – магнитная пробка; 7 – ведомая цилиндрическая шестерня главной передачи; 8 – левая полуось; 9 – опора рессоры; 10 – кронштейн реактивной штанги; 11 – тормозная камера; 12 – ступица с тормозным механизмом в сборе; 13 – сальник ступицы; 14, 15 – конические роликовые подшипники; 16 – ступица колеса; 17 – гайка крепления подшипников с замковой шайбой; 18 – контргайка; 19 – фланец полуоси; 20 – прижим; 21 – проставочное кольцо; 22 – тормозной барабан; 23 – сапун; 24 – вал ведущей конической шестерни; 25 – подшипник; 26 – отверстие для заливки масла; 27 – ведомая коническая шестерня; 28 – ведущая цилиндрическая шестерня

Рис. 94. Снятие внутреннего кольца подшипника с дифференциала съемником И-801.40.000:

1 — наконечник винта; 2 — захват; 3 — винт съемника; 4 — гайка крепления захватов на траверсе; 5 — траверса съемника; 6 — рукоятка винта съемника

Разборка главной передачи заднего моста, показанная на рис. 93, производится в следующей последовательности. Выворачиваются болты крепления стопоров гаек подшипников дифференциала заднего моста и снимаются стопоры. После этого отгибаются стопорные пластины болтов крепления крышек подшипников дифференциала и выворачиваются болты крепления крышек. Крышки снимаются и из картера извлекается дифференциал. После извлечения из картера стакана в сборе с подшипником вынимается узел ведомой шестерни.

Разборка дифференциала заднего моста производится в следующей последовательности. Выпрессовываются внутренние кольца конических роликоподшипников с чашек дифференциала съемником И-801.40.000 (рис. 94). Отворачиваются самофиксирующиеся гайки крепления чашек дифференциала; выворачиваются болты, соединяющие чашки дифференциала; извлекаются ведомая цилиндрическая шестерня, полуосевые шестерни, стопорные шайбы и сателлиты с крестовиной.

При разборке узла ведущей конической шестерни выпрессовка внутреннего кольца подшипника производится съемником И-801.40.000 с установленным на нем захватом И-801.40.100, как показано на рис. 95.

Рис. 95. Выпрессовка внутреннего кольца подшипника с ведущей конической шестерни заднего моста съемником И-801.40.000:

1 — зацеп захвата И-801.40.100 съемника И-801.40.000; 2 — зацеп захвата И-801.40.200 сепаратора подшипника; 3 — роликовый подшипник; 4 — барашковая гайка; 5 — наконечник винта съемника; 6 — зажимная гайка крепления захвата И-801.40.100 на траверсе съемника; 7 — траверса; 8 — винт съемника; 9 — рукоятка винта съемника

Рис. 96. Выпрессовка внутреннего кольца подшипника с ведомой конической шестерни съемником И-801.40.000:

1 — барашковая гайка; 2 — подшипник; 3 — наконечник винта съемника; 4 — винт съемника; 5 — рукоятка; 6 — гайка; 7 — винт; 8 — траверса; 9 — захват; 10 — зацеп захвата; 11 — шестерня; 12 — внутреннее кольцо подшипника

Рис. 97. Специальный ключ И-801.41.000 для снятия гайки подшипников ведущего вала конической шестерни среднего моста:

1 — корпус ключа; 2 — крышка; 3 — головка под рожковый (накидной) ключ

Рис. 98. Крестовина сателлитов:

1 — шип крестовины; 2 — изношенная поверхность шипа; dш — диаметр шипа

Разборка узла ведомой конической шестерни производится следующим образом. Выпрессовывается ведомая коническая шестерня вместе с цилиндрическим роликоподшипником и после этого с помощью съемника И-801.40.000 и захвата И-801.40.300 снимается подшипник, как показано на рис. 96.

При разборке среднего моста для отвинчивания гайки подшипников ведущего вала конической шестерни применяется специальный ключ И-801.41.000, показанный на рис. 97.

После разборки ведущих мостов детали подвергаются дефектации. При этом проверяется следующее: состояние зубьев, расположение пятна контакта на их рабочих поверхностях, состояние поверхностей опорных шайб сателлитов, шестерен полуосей и шестерен привода заднего и среднего мостов; состояние поверхности шипов крестовины сателлитов и отверстий сателлитов межколесного и межосевого дифференциалов.

Поврежденные поверхности деталей ведущих мостов полируются мелкозернистой шкуркой. Изношенные шипы крестовины сателлитов восстанавливаются хромированием. Поверхности износа шипов крестовины сателлитов показаны на рис. 98. Детали, у которых поверхности невозможно отполировать, заменяются на новые.

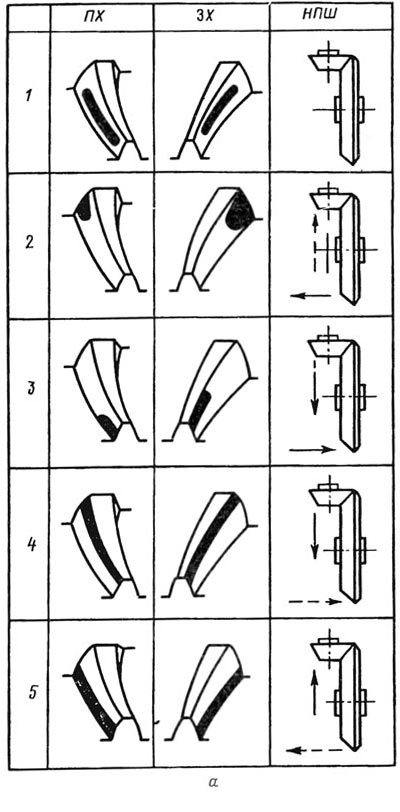

45. Возможные неисправности ведущих мостов Камаз и способы их устранения

Внешние признаки неисправностей

Причины неисправностей сопряжений и дефектов деталей

Стуки — в ведущих мостах при резком трогании с места

Износ конических шестерен, увеличенный зазор в зацеплении конических шестерен

Удалить необходимое количество прокладок из-под фланца стакана подшипников для компенсации износа, после этого проверить правильность пятна контакта в зацеплении конических шестерен

Повышенный шум при движении автомобиля со скоростью 30—60 км/ч

Пятно контакта смещено в сторону широкой части зубьев ведомой шестерни

Отрегулировать зацепление шестерен по пятну контакта, как показано на рис. 99, 2

Повышенный шум при торможении автомобиля и прицепа

Пятно контакта смещено в сторону узкой части зубьев ведомой конической шестерни

Непрерывный «вой» при движении автомобиля

Предельный износ или повреждение шестерен

Предельный износ подшипников

Заменить подшипники, отрегулировать зацепление шестерен

Пульсирующий шум при включении сцепления и переключении передач

Пятно контакта расположено на вершинах зубьев

Отрегулировать зацепление шестерен по пятну контакта, как показано на рис. 99—4-я позиция

Течь смазки через сальники и разъемы крышек

Заменить сальники и подтянуть болты крепления крышек

Рис. 99. Положение пятна на зубьях шестерен ведущих мостов — КамАЗ:

а — регулировка пятна контакта на зубьях шестерен ведущих мостов: ПХ — при переднем ходе; ЗХ — при заднем ходе; НПШ — направление перемещения шестерен; —> обязательное; —> при необходимости; 1 — при нормальном зацеплении шестерен; 2 — ведомую шестерню необходимо придвинуть к ведущей; 3 — ведомую шестерню отодвинуть от ведущей; 4 — ведущую шестерню необходимо придвинуть к ведомой; 5 — ведомую шестерню отодвинуть от ведомой; б — правильное расположение пятна контакта на ведомой цилиндрической шестерне: Ln — длина; hn — ширина; lc — разность размеров между шириной зуба и длиной пятна контакта

Рис. 99. (Продолжение)

Сборка ведущих мостов — Камаз

Сборка ведущих мостов после капитального ремонта производится в последовательности, обратной разборке.

Подшипники шестерен редуктора, конические роликовые подшипники вала ведущей конической шестерни устанавливаются с предварительным натягом. Момент силы, необходимый для проворачивания вала ведущей шестерни в подшипниках, должен быть 0,8—1,6 Н*м. Момент силы замеряется динамометрическим ключом при непрерывном вращении фланца в одну сторону после полного оборота вала.

Регулировка подшипников ведущей конической шестерни осуществляется подбором регулировочных шайб (8 штук толщиной 3,1—3,12—3,70—3,72 мм). Шайбы устанавливают в количестве 2 штук между внутренним кольцом переднего подшипника и распорной втулкой.

После окончательной регулировки подшипников затяжку гайки крепления подшипников ведущей шестерни необходимо произвести моментом силы 240—360 Н*м и зашплинтовать.

После сборки ведущей шестерни замеряется размер между торцом ведущей шестерни и тыльной стороной стакана подшипников. Этот размер должен быть равен 81 мм. Зацепление шестерен регулируется по пятну контакта, как показано на рис. 99, а. Боковой зазор в зацеплении должен быть 0,25—0,33 мм. Пятно контакта на обеих сторонах зуба ведомой конической шестерни, показанное на рис. 99, б, должно иметь длину, равную 0,5—0,66 длины зуба на стороне переднего хода и 0,5—0,75 длины зуба со стороны заднего хода. Минимальная ширина пятна контакта в средней части должна быть равной 1/2 активной высоты зуба.

Межколесный дифференциал собирается при совмещении чашек по пометкам комплекта. Сателлиты перед установкой в чашки дифференциала опускаются в моторное масло.

В собранном дифференциале шестерни должны легко проворачиваться от руки, без заедания.

Момент затяжки гаек болтов крепления чашек дифференциала может быть 140—160 Н*м.

Собранный дифференциал устанавливается в гнезда картера редуктора.

Крышки подшипников дифференциала зажимаются моментом силы 100—120 Н*м.

Подшипники дифференциала устанавливаются с предварительным натягом. Для этого последовательно и равномерно затягиваются обе регулировочные гайки до увеличения расстояния между крышками подшипников дифференциала на 0,1—0,15 мм. Регулировочные гайки стопорятся. Болты крепления крышек подшипников дифференциала затягиваются моментом силы 250— 320 Н*м. Стопорение гаек и болтов осуществляется отгибанием пластины на одну из граней головок болтов.

Механизм блокировки дифференциала в картер устанавливается в собранном виде. Установочный винт вилки и контргайка винта заворачиваются через заливное отверстие картера.

При подаче воздуха под давлением 0,2 МПа в камеру механизма блокировки дифференциала вилка муфты включения блокировки должна переместиться в крайнее положение (до упора в картер), а при выпуске воздуха она должна возвратиться в исходное (до упора в корпус механизма блокировки) положение.

Межосевой дифференциал после сборки и проверки устанавливается в картер ведущего моста и закрепляется болтами, момент силы затяжки гаек 360—500 Н*м.

После сборки ведущие мосты подвергаются обкатке (приработке и испытанию). Прошедшие обкатку мосты окрашиваются. После приемки ОТК направляются на склад готовой продукции.

Сборка карданной передачи — КамАЗ

Сборка шарнира производится с использованием новых сальников.

Отверстия в шипах крестовины перед напрессовкой торцовых сальников наполняются консистентной смазкой № 158 в количестве 3,5—4 г на каждое отверстие крестовины вала привода среднего моста и 1,1—1,3 г смазки на каждое отверстие крестовины вала заднего моста. Напрессовка торцовых сальников производится с использованием оправок.

Перед установкой игольчатых подшипников полость между рабочими кромками торцовых сальников заполняется консистентной смазкой № 158 в количестве 1,7—2 г. В игольчатые подшипники перед сборкой закладывается консистентная смазка № 158 в количестве 5 г на каждый подшипник карданного вала привода среднего моста.

Сборка крестовины с вилками может производиться следующими двумя способами.

1-й способ. Торцовые сальники предварительно напрессовываются на два смежных шипа крестовины. После этого крестовина устанавливается в вилку. Оставшиеся два торцовых сальника устанавливаются на шипы через отверстия для подшипников в вилках и напрессовываются на посадочный поясок шипа.

2-й способ. Крестовина без торцовых сальников устанавливается в вилки. После этого на шипы крестовины через отверстия для подшипников напрессовываются торцовые сальники.

Сборка шарнира с подшипниками производится только с применением пресса. Использовать молоток категорически запрещается. После запрессовки подшипников на торцовые поверхности вилок устанавливаются опорные и стопорные пластины. Болты затягиваются моментом силы 14—17 Н*м. После затяжки болты фиксируются от отворачивания отгибанием усиков пластины, которые имеются на концах пластин, на грани головки каждого болта.

Перед сборкой соединения карданных валов во внутрь шлицевого соединения закладывается свежая смазка «Литол-24»: для карданного вала среднего моста — 360—400 г; для карданного вала заднего моста — 180—200 г.

При установке карданных валов на автомобиль все болты соединения фланцев карданных валов затягиваются моментом силы 80—90 Н*м.

Источник