Ремонт коробки переключения передач (КПП)

Основными дефектами коробки передач являются:

- износ зубьев шестерен;

- поломка или выкрашивание зубьев;

- износ шлицев валов и шестерен;

- износ подшипников и мест их посадки;

- износ вилок, стопоров и замков;

- трещины картера.

Разборка коробки передач

Устранение отдельных дефектов коробки передач связано с ее частичной или полной разборкой. При разборке выполняют следующие основные операции:

- отъединяют компрессор (при его наличии) от картера коробки передач;

- снимают верхнюю крышку с механизмом переключения передач;

- отвертывают болты, снимают переднюю крышку и извлекают ведущий вал с подшипником;

- отвертывают заднюю крышку и извлекают ведомый вал с подшипником;

- вынимают из картера коробки шестерни ведомого вала, ось и вилку включения заднего хода;

- снимают стопорную пластину оси заднего хода и оси промежуточного вала и выбивают оси (у автомобилей ЗИС-5 и ЗИС-150 отвертывают крышки подшипников промежуточного вала);

- вынимают из картера шестерни заднего хода и промежуточный вал или блок шестерен.

Ремонт зубьев шестерен, шлицев и валов

Зубья шестерен подвергаются нормальному износу в результате трения, а ускоренному — в результате неправильного ударного переключения передач, неполного зацепления зубьев, рывков или недоброкачественной смазки. При этом зубья скалываются, выкрашиваются, а иногда и ломаются.

Состояние зубьед контролируют внешним осмотром, шаблоном или измерением толщины их штангензубомером по начальной окружности шестерни.

Зубья шестерен, имеющие заусенцы и небольшую выработку, зачищают абразивными брусками (оселком). Шестерни, имеющие выкрошенные или сломанные зубья, заменяют новыми. Для получения правильного зацепления зубьев необходимо сопряженные шестерни (пару) заменять одновременно. Замена одной шестерни допускается при постановке не новой, а уже работавшей шестерни, которая но своему износу может быть допущена к дальнейшей эксплуатации.

При необходимости изношенные и выкрошенные зубья можно восстановить наплавкой металла с последующей термической и механической обработкой. Наплавку зубьев газовой сваркой производят сормайтом № 2 (твердый сплав) или стержнями, изготовленными из выбракованных шатунных болтов и клапанных пружин.

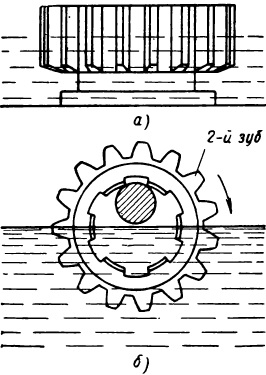

Рис. Установка шестерен при наплавке зубьев:

а — при наплавке торцевой поверхности; б — при наплавке боковой поверхности.

При наплавке торцевой поверхности зубьев производят следующие операции:

- Устанавливают шестерню в ванну с водой так, чтобы зубья были погружены в воду на 1/3—1/2 своей длины (рис. а).

- Нагревают поверхность зуба ацетилено-кислородной горелкой до потения (не доводя металл до плавления), наносят флюс (буру) и каплями наносят сормайт до заполнения изношенной части зуба. После наплавки всех изношенных поверхностей шестерню оставляют в ванне до остывания. При наплавке стержнями из шатунных болтов и клапанных пружин зубья закаливают путем опускания шестерни в ванну. Зачищают наплавленные зубья абразивным бруском.

- При наплавке боковой поверхности зубьев шестерню помещают в ванну с водой на стержне вертикально (рис. б) и наплавляют второй зуб, считая от поверхности воды. Когда наплавленный зуб остынет до вишневого цвета, его погружают в воду поворотом шестерни, затем наплавляют следующий зуб и т.д.

По окончании наплавки всех зубьев их зачищают. Изношенные шлицы шестерен ремонтируют редко, так как шестерни выбраковываются обычно ранее из-за износа зубьев. Шлицы можно ремонтировать также наплавкой металла. Изношенные шлицы на валах иногда восстанавливают раздачей с последующей механической обработкой. Помимо износа шлицев, валы коробки передач могут иметь погнутость и изношенные места посадки шариковых и роликовых подшипников.

Вал проверяют на биение индикатором в центрах токарного станка.

Погнутый вал выправляют без нагрева под прессом.

Изношенные места посадки подшипников на валах восстанавливают наплавкой металла сваркой, хромированием, металлизацией или протачиванием шеек с последующей напрессовкой стальных втулок.

Ремонт механизма переключения передач

Дефектами деталей механизма переключения передач являются:

- погнутость или износ вилок;

- износ ползунов;

- износ замков и стопоров;

- износ рычага переключения передач.

Эти дефекты вызывают самопроизвольное выключение передач, одновременное включение двух передач, неполное зацепление шестерен и выход рычага из гнезда вилок.

При разборке механизма переключения коробки передач необходимо:

- расшплинтовать и вывернуть болты крепления вилок;

- вынуть ползун первой и второй передач, а также замок и стопор (остальные ползуны должны находиться в нейтральном положении);

- удалить ползун заднего хода, стопор и замок;

- вынуть ползун третьей и четвертой передач и его стопор;

- отвернуть колпак или стопорный болт крышки и вынуть рычаг с пружиной вверх (автомобиль ГАЗ-51) или вниз (автомобиль ЗИС-150).

Погнутость вилки определяют на проверочной плите, а правят ее в холодном состоянии под прессом. После правки и вторичной проверки вилку тщательно осматривают и при обнаружении трещин заменяют новой.

Изношенные щечки вилки (охватывающие каретку шестерни) и гнездо для шарового конца рычага переключения передач восстанавливают, наплавляя металл сваркой. Наплавленные места обрабатывают на фрезерном станке.

Изношенные выемки на ползунах под стопоры и замки исправляют абразивным бруском. При этом необходимо следить, чтобы не был смещен центр выемки.

Изношенные шарики стопоров и замков, а также ослабевшие пружины заменяют.

Сборка и испытание коробки передач

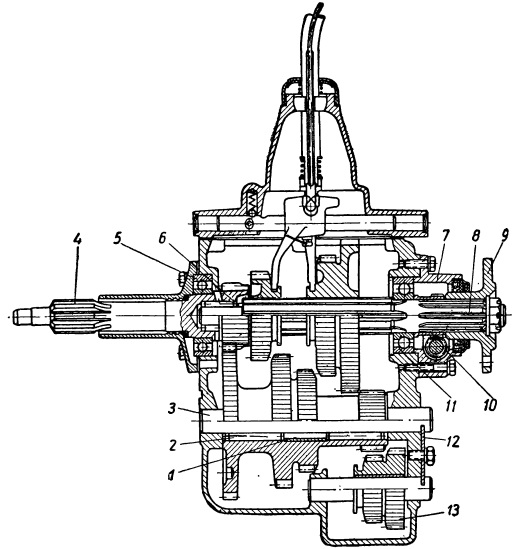

Рис. Коробка передач автомобиля ГАЗ-51:

1 — распорная втулка; 2 и 6 — роликовый цилиндрический подшипник; 3 — ось блока шестерен; 4 — ведущий вал; 5 — крышка подшипника ведущего вала; 7 — задняя крышка ведомого вала; 3 — ведомый вал; 9 — фланец; 10 — шестерня спидометра; 11 — шариковый подшипник; 12 — стопорная пластинка; 13 — каретка с шестернями заднего хода.

При сборке четырехступенчатой коробки передач (автомобиль ГАЗ-51) необходимо:

- опустить в картер коробки каретку с шестернями заднего хода 13 и вставить ее ось;

- установить в блок шестерен роликовый цилиндрический подшипник 2, распорную втулку 1 и второй роликовый цилиндрический подшипник;

- опустить блок шестерен в картер, пропустить ось 3 блока шестерен и закрепить ее стопорной пластинкой 12 вместе с осью заднего хода;

- на ведущий вал 4 напрессовать шариковый подшипник и закрепить его стопорным кольцом;

- вставить в гнездо картера упорное кольцо подшипника и установить ведущий вал;

- надеть на ведущий вал крышку 5 подшипника с прокладкой и привернуть ее болтами к картеру;

- установить в выточку ведущего вала роликовый цилиндрический подшипник 6 и вставить ведомый вал 8, на передний конец которого надеть упорное кольцо, а на задний — упорное кольцо, маслоотражатель, шариковый подшипник 11 и шестерню спидометра 10; при установке ведомого вала одновременно следует надевать на него каретки с шестернями первой и второй, третьей и четвертой передач;

- установить прокладку и привернуть заднюю крышку 7 ведомого вала;

- собрать механизм переключения передач (в обратной последовательности разборки), установить крышку с прокладкой на картер, вводя вилки в соответствующие каретки шестерен, и привернуть ее болтами к картеру.

Рис. Коробка передач автомобиля ЗИС-150:

1 — люк шестерни отбора мощности; 2 и 7 — гайки; 3 — упорная шайба; 4 и 6 — замочные шайбы; 5 — шестерня отбора мощности; 8 — шестерня четвертой передачи; 9 — муфта легкого включения четвертой и пятой передач; 10 — шестерня пятой передачи; 11 — шестерня третьей передачи; 12 — шестерня второй передачи с внутренними зубьями для третьей передачи; 13 — шестерня первой передачи и заднего хода; 14 — упорное кольцо шарикоподшипника; 15 — шестерня спидометра; 16 — роликовые цилиндрические подшипники; 17 — блок шестерен заднего хода; 18 — люк блока шестерен заднего хода.

При сборке пятиступенчатой коробки передач автомобиля ЗИС-150 надо:

- установить в пазы промежуточного вала шпонки и напрессовать шестерни третьей и пятой передач, шестерню для коробки отбора мощности и шестерню постоянного зацепления с ведущим валом (шестерни первой, второй передач и заднего хода откованы с валом);

- на передний конец промежуточного вала надеть упорную шайбу 3, роликовый цилиндрический подшипник, замочную шайбу 4, завернуть гайку 2 и отогнуть шайбу на гайку;

- установить в картер наружное кольцо роликового подшипника;

- опустить промежуточный вал в картер, на задний конец напрессовать шариковый подшипник с упорным кольцом, надеть замочную шайбу, завинтить гайку и отогнуть на нее шайбу;

- приподнять промежуточный вал, установить его в гнезда картера и привернуть крышки с прокладками;

- установить в блок шестерен заднего хода 17 два роликовых цилиндрических подшипника 16, вставить блок с левой стороны через люк 18 в картер большей шестерней вперед и пропустить ось, которую закрепить стопорной пластиной с болтом; привернуть крышку люка;

- напрессовать на задний конец ведомого вала шариковый подшипник с упорным кольцом 14 и шестерню спидометра 15;

- опустить в картер коробки шестерню первой передачи и заднего хода 13, второй и третьей передач 12 и пропустить через них ведомый вал; затем на вал надеть упорную шайбу, шестерню третьей передачи 11 (постоянного зацепления) венчиком назад, вставить в нее ролики (42 шт.), надеть упорную шайбу, шестерню пятой передачи 10 с бронзовой втулкой, зубчатую ступицу, муфту легкого включения 9, замочную шайбу 6, завернуть гайку 7 и отогнуть на нее шайбу. На переднюю шейку вала надеть упорное кольцо и роликовый цилиндрический подшипник;

- напрессовать на ведущий вал шариковый подшипник с упорным кольцом, надеть замочную шайбу, завернуть гайку и отогнуть на нее шайбу;

- вставить ведущий вал в гнездо картера, надеть крышку подшипника с прокладкой и привинтить ее болтами;

- вставить ведомый вал в выточку ведущего вала и привинтить болтами заднюю крышку с прокладкой;

- собрать механизм переключения передач, установить крышку с прокладкой на картер коробки, ввести вилки в каретки шестерен и привернуть крышку болтами.

Обкатка коробки передач

После ремонта деталей и сборки коробки передач ее обкатывают на стенде для приработки деталей и для определения легкости переключения шестерен, отсутствия шума, стуков, нагрева и течи масла.

Порядок обкатки следующий:

- Устанавливают коробку передач на стенд, сообщают ведущему валу 1200—1500 оборотов в минуту и переключают передачи, работая на каждой передаче 2—3 мин.

- Заливают в картер коробки передач масло до нормального уровня и проверяют работу коробки на всех передачах с нагрузкой в течение 30—40 мин.

- После устранения выявленных дефектов заменяют смазку и промывают картер керосином.

Источник

Разработка технологического процесса ремонта КПП

Снятие коробки передач с автомобилей семейства Скания

Снятие проводите в следующем порядке.

1. Слейте масло из коробки передач и раздаточной коробки.

2. Снимите крышку люка пола кузова над коробкой передач.

3. Снимите вилку выключения сцепления.

4. Снимите колпачковую масленку подшипника выключения сцепления и отсоедините от нее шланг смазки подшипника.

5. Снимите поперечину рамы, расположенную под стояночным тормозным механизмом.

6. Снимите рычаги переключения передач с коробки передач и раздаточной коробки (открытое отверстие в коробке передач закройте временной пробкой).

7. Поддержите двигатель снизу с помощью домкрата или другого устройства.

8. Отверните и разберите задние опоры подвески двигателя.

9. Отсоедините фланцы карданных валов.

10. Снимите рычаг стояночной тормозной системы.

11. Отсоедините гибкий вал спидометра.

12. Отверните четыре гайки крепления коробки передач к картеру сцепления.

13. Отведите коробку передач вместе с раздаточной коробкой (агрегат) назад до выхода первичного вала из картера сцепления.

14. Опустите агрегат вниз.

Установку агрегата на автомобиль производите в обратном порядке.

Ремонт и техническое обслуживание коробки передач

Одним из самых сложных агрегатов машины считается коробка передач. С помощью нее можно менять силу тяги ведущих колес автомобиля методом зацепления шестерен с разным количеством зубьев. Кроме того, за счет нее

Обеспечивается задний ход, а также вместе со сцеплением – длительное разобщение двигателя с прочими агрегатами трансмиссии в период стоянки машины либо при движении по инерции.

Процесс сцепления шестерен с разным количеством зубьев осуществляется путем их передвижения. Ведущий вал соединяется с ведомым диском сцепления, затем ведомый вал — с прочими агрегатами трансмиссии. По отношению к ведущему ведомый вал вращается с разным числом оборотов. А промежуточный вал, на котором закреплен набор шестерен, постоянно находится в зацеплении с ведущим валом.

Передвижные шестерни, с помощью которых осуществляется включение нужной передачи с непосредственной помощью механизма переключения, расположены на шлицах ведомого вала.

С помощью трехволновой конструкции обеспечивается включение прямой передачи, когда ведомый и ведущий валы напрямую сцепляются друг с другом через шестерни. Не случайно существуют коробки передач с постоянным зацеплением шестеренок. Они дают возможность избежать рывков и ударов при сцеплении. В подобной конструкции процесс включения передач происходит путем перемещения особых муфт легкого включения, а не шестерен. Если эта муфта снабжена дополнительным устройством, обеспечивающим безударное включение передач, ее принято называть синхронизатором.

Как правило, задний ход включается путем перемещения шестеренок заднего хода с применением специализированной вилки соединения таковых с шестеренками ведомого и промежуточного валов.

Непосредственно перед каждым выездом машины следует проверять отсутствие шума работающей коробки передач и течи масла, а также легкость переключения и включения каждой из передач.

Во время движения следите за отсутствием шумов и стуков коробки передач на разных режимах работы.

После пройденных автомобилем 2000-3000км пробега не забывайте о смене масла в коробке передач. Замену масла лучше производить сразу после поездки, т.к. оно не успеет остыть.

Замену масла необходимо производить в следующей последовательности:

— открутите резьбовые пробки заливного и сливного отверстий;

— в какую-либо емкость слейте масло из картера;

— затем промойте коробку передач, для чего залейте в нее 0,5 — 0,7л минерального жидкого масла, запустив двигатель на 3-5 минут работы при нейтральном положении шестеренок коробки передач на холостом ходу;

— заглушите двигатель, далее слейте промывочное масло;

— только после этого можно залить свежее масло до уровня нижней кромки у заливного отверстия.

После 10000км пробега машины не забывайте проверять уровень масла коробки передач, а при необходимости — доливать масло, но оно обязательно должно быть той же марки. В случае применения какой-либо иной марки масла, которая рекомендуется предприятием-изготовителем, следует слить старое масло и осуществить промывку коробки передач по указанной выше схеме.

Осуществлять проверку уровня масла следует только при остывшей коробке передач, тогда весь объем масла успеет стечь в картер.

При ремонтных работах необходимо разобрать коробку передач, проверить все детали на пригодность, заменить все изношенные или поврежденные элементы, а затем обратно собрать ее. Перед разборкой следует снять коробку передач с машины, для чего отвернуть болты крепежа картера сцепления, а также слить масло.

Отсоединение коробки передач от раздаточной коробки

1. Установите агрегат вертикально на барабан стояночного тормозного механизма.

2. Включите в раздаточной коробке прямую передачу.

3. Отверните три гайки шпилек и два болта крепления коробки передач к раздаточной коробке.

Рисунок 2 Отсоединение коpобки пеpедач от pаздаточной коpобки

ремонт коробка передача автомобиль

4. Поднимая коробку передач вверх, отсоедините ее от раздаточной коробки рис.2).

5. После снятия коробки передач на раздаточной коробке остается прокладка, пластина подвески, вторая прокладка и упорное кольцо подшипника промежуточного вала коробки передач.

Разборка коробки передач, синхронизированной частично

Разборку проводите в следующем порядке рис.3.

1.Снимите боковую крышку с механизмом переключения.

2. Снимите крышку подшипника первичного вала.

3. Проверните первичный вал вырезом в сторону шестерни привода промежуточного вала и выньте первичный вал с роликами и блокирующим кольцом синхронизатора.

Рисунок 3 Снятие блока шестеpен заднего хода

4. Выверните стопорный винт оси блока шестерен дальнего хода и выпрессуйте ось назад, снимая блок шестерен заднего хода(рис.3.).

5. Снимите пластины, крепящие задний подшипник вторичного вала.

Рисунок 4 Снятие стопоpного кольца ступицы синхpонизатоpа

6. Снимите стопорное кольцо ступицы синхронизатора (рис.4.) и выньте вторичный вал назад. При этом все шестерни с вала снимутся, а подшипник останется на валу.

7. Отверните специальным ключом крышку переднего подшипника промежуточного вала.

Рисунок 5 Снятие пpомежуточного вала

8. Отверните специальным ключом гайку переднего подшипника промежуточного вала и выньте промежуточный вал вместе с подшипником назад (рис.5). При этом шестерни привода II и III передач снимутся с вала.

9. Отверните специальным ключом гайку крепления подшипника первичного вала, которая имеет левую резьбу.

Рис.6 Снятие подшипника с первичного вала

10. Снимите с помощью съемника подшипник с первичного вала (рис.6).

11. Снимите с помощью съемника задний подшипник промежуточного вала. Болт крепления подшипника имеет левую резьбу и застопорен тарельчатой пружиной.

Разборка синхронизированной коробки передач

Разборку производите в следующем порядке:

1. Снимите боковую крышку с механизмом переключения.

2. Используя резьбовое отверстие М8 в заднем торце оси промежуточной шестерни заднего хода, впрессуйте ось назад, снимите шестерню.

3. Снимите крышку подшипника первичного вала.

4. Снимите крышку переднего подшипника промежуточного вала.

5. Выверните болт крепления заднего подшипника промежуточного вала (болт имеет левую резьбу) и снимите тарельчатую пружину болта.

6. С помощью съемника снимите задние подшипники первичного и вторичного валов за их стопорные кольца.

7. Снимите стопорное кольцо заднего подшипника промежуточного вала.

8. Установите коробку так, чтобы промежуточный вал был вверху, подвиньте промежуточный вал вперед до упора блока шестерен промежуточного вала в картер.

9. Подайте промежуточный вал вместе с задним подшипником назад до выхода внутренней обоймы переднего подшипника из роликов и заднего подшипника из картера.

10. Снимите с помощью съемника задний подшипник промежуточного вала.

11. Установите коробку передач люком под механизм переключения вверх.

12. Выньте из картера коробки передач первичный вал, блокирующее кольцо IV передачи, вторичный вал в сборе (поддерживая распорное кольцо шестерни I передачи) и промежуточный вал в сборе.

Разборка вторичного вала

1. Снимите упорную шайбу и шестерню I передачи с игольчатым подшипником.

2. Снимите стопорные кольца ступиц синхронизаторов с помощью съемника и упорную шайбу.

3. Снимите синхронизатор I и II передач совместно с шестерней II передачи.

4. Снимите стопорное кольцо, шпонку и подшипник шестерни II передачи.

5. Снимите синхронизатор III и IV передач совместно с шестерней III передачи.

6. Снимите стопорное кольцо, шпонку, распорную втулку и подшипник шестерни III передачи.

Рис.7 Механизм переключения передач автомобилей семейства Сканиа 1 – рычаг переключения передач; 2 – уплотнитель; 3, 22 – штифты; 4 – пружина рычага; 5 – опора рычага; 6 – боковая крышка коробки передач; 7 – крышка пpедохpанителя; 8 – стопорное кольцо; 9 – пpедохpанитель; 10 – пpужина пpедохpанителя; 11 – ; 12 – пpужина фиксатоpа; 13 – вилка включения I и II пеpедач; 14 – вилка включения III и IV пеpедач; 15 – вилка включения заднего хода; 16 – винт; 17 – шплинт; 18 – выключатель фонаpя заднего хода; 19 – пpобка; 20 – шток вилки включения I и II пеpедач; 21 – плунжеp; 23 – шток вилки III и IV пеpедач; 24 – шток вилки включения заднего хода

Разборка механизма переключения автомобилей семейства Сканиа (рис.7).

Разборку проводите в следующем порядке:

1. Отверните четыре винта опоры рычага переключения и снимите опору с рычагом и поджимной пружиной (эта операция делается перед снятием всего агрегата с автомобиля).

Рис.8 Извлечение заглушек отверстий штоков

2. Извлеките три заглушки отверстий штоков с одной стороны крышки (рис.8).

3. Отверните пробку гнезда фиксатора штока I и II передач и выньте пружину и шарик.

4. Расшплинтуйте и выверните стопорные винты вилок.

Рис. 9 Выпpессовка штоков вилок переключения

5. Выпрессуйте штоки (рис.9) вилок переключения через отверстия в крышке, где сняты заглушки, и снимите вилки. При выпрессовке штоков III и IV передач и заднего хода не потеряйте шарик фиксатора, выбрасываемый пружиной.

6. Выньте пружины и шарики фиксаторов штоков.

7. Выньте два замочных плунжера через отверстие фиксатора I и II передач.

8. Отверните три винта и снимите крышку предохранителя и возвратную пружину.

. Выдвиньте плунжер предохранителя наружу, снимите стопорное кольцо и выньте плунжер. При этом придерживайте от выпадения шарик фиксатора плунжера.

10. Выньте пружину и шарик фиксатора.

11. Выбейте вниз штифт 24 крепления оси рычага 23 и выньте ось вместе с рычагом выбора.

12 Отверните гайку и снимите рычаг 16.

13 Отверните три болта, снимите крышку 15 сальника и выньте пружину. Опустив вал 10 с муфтой 12 и двумя шайбами, выньте вал через боковую полость крышки.

Оценка технического состояния деталей

После разборки все детали коробки передач тщательно промойте в керосине, продуйте сжатым воздухом и осмотрите.

Картер коробки передач. Внешним осмотром выявите трещины, сколы, изломы приливов и крепежных ушков, состояние резьбы в отверстиях, отсутствие забоев и заусенцев на уплотняемых поверхностях.

Картер, имеющий трещины, сколы и изломы, замените. Мелкие неисправности устраните.

Шестерни. На зубьях не должно быть сколов и забоин. Боковая поверхность зубьев не должна иметь следов выкрашивания и смятия, на торцовых поверхностях шестерен не должно быть задиров.

Посадочные поверхности не должны иметь повреждений и износа, нарушающих центровку деталей.

Зубчатые венцы синхронизаторов не должны иметь разрушений зубьев и электрозаклепок.

Шестерня I передачи коробки передач, синхронизированной частично, не должна иметь заусенцев, выходящих за пределы высоты шлицев со стороны включения II передачи. Заусенцы зачистите. Шлицы этой шестерни, сопряженные с посадочными поверхностями вторичного вала, не должны иметь со стороны внутреннего диаметра наплывов металла на концах. Если они имеются, такую шестерню при сборке соедините со вторичным валом так, чтобы посадка осуществлялась через другие шлицы, ранее не участвовавшие в посадке. Негодные детали замените.

Первичный вал не должен иметь повреждений на зубьях венца включения IV передачи. На поверхности качения роликового подшипника не должно быть выкрашивания. Шлицы вала не должны иметь забоин (ведомый диск сцепления должен перемещаться по ним свободно). Изношенный вал замените.

Вторичный вал не должен иметь задиров и глубоких рисок на посадочных поверхностях под шестернями I, II и Ill передач, сколов шлицев и выкрашивания на поверхности качения роликового подшипника. Изношенный вал замените.

Промежуточный вал не должен иметь повреждений резьбы и зубьев (смятие, выкрашивание).

Изношенный вал, блок шестерен вала (на синхронизированной коробке передач) замените.

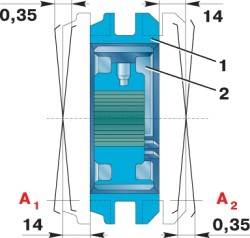

Рис. 10 Комплектование и подбоp деталей синхpонизатоpа коробки передач, синхронизированной частично: 1 – муфта; 2 – ступица. Пpимечание. Пpи взаимном пеpемещении деталей на 14 мм пеpекосы в шлицах, замеpенные в точках А1 и А2 на R40, не должны пpевышать 0,35 мм (как показано)

Проверьте соединение муфты 1 (см.рис.10 и 11) синхронизатора со ступицей 2 и при значительных взаимных перемещениях, превышающих в два раза указанные на рисунках, в направлении, перпендикулярном оси детали, комплект муфты со ступицей замените. Подбор нового комплекта производите согласно указаниям рис.10 и 11.

Муфту синхронизатора при повреждении или износе зубьев замените. Блокирующие кольца синхронизатора замените, если зазор между торцом кольца и торцом венца включения передачи менее 0,3 мм, а также если кольцо деформировано.

Подшипники не должны иметь повреждений сепараторов, трещин и сколов колец, выкрашивания беговых дорожек шариков, а также ощутимого радиального и осевого люфта. Сепараторы подшипников не должны иметь повреждений. Изношенные подшипники замените.

Боковая крышка коробки передач не должна иметь сколов, трещин, повреждений уплотняющих поверхностей и отверстий для установки заглушек.

Штоки должны быть прямолинейны и не иметь выкрашивания в зоне работы замков и фиксаторов.

Замочный штифт штока III,IV передач должен свободно перемещаться в отверстии, не выпадая из него. Длина штифта с учетом износа не должна быть меньше 9,8 мм. Изношенные детали замените.

Рис. 11. Контpольные pазмеpы вилок пеpеключения пеpедач коробки передач, синхронизированной частично: А – вилка I, II пеpедач; Б – вилка III, IV пеpедач

Рис. 12. Контрольные pазмеpы вилок пеpеключения пеpедач синхронизированной коробки передач: А – вилка I и II пеpедач; Б – вилка III и IV пеpедач

Вилки не должны иметь трещин и погнутостей. Положение лапок вилок относительно паза переключения должно соответствовать размерам, показанным на рис.11 и 12. Если износ пазов переключения достигает 1 мм, вилку замените.

Прочие детали. Упорные шайбы шестерен и шпонки не должны иметь задиров.

Маслоотражатели должны иметь правильную форму и не задевать за соседние детали.

Тарельчатая пружина болта крепления заднего подшипника промежуточного вала не должна иметь трещин.

Уплотнительное резиновое кольцо крышки переднего подшипника промежуточного вала не должно иметь разрывов и трещин.

Крышка первичного вала не должна иметь трещин, изломов и повреждений рабочих и посадочных поверхностей.

Цапфы в опоре рычага переключения передач не должны раскачиваться в своих гнездах. Резиновый уплотнитель рычага переключения не должен иметь разрывов и сквозных трещин.

Все изношенные детали замените. При ремонте коробки передач пользуйтесь данными.

Автомобильный транспорт является наиболее массовым видом транспорта, особенно эффективным и удобным при перевозке грузов и пассажиров на относительно небольшие расстояния. Экономичная и эффективная работа автомобильного транспорта обеспечивается рациональным использованием многомиллионного парка подвижного состава — грузовых и легковых автомобилей, автобусов, прицепов и полуприцепов.

Автомобильная промышленность поставляет в народное хозяйство совершенный подвижной состав, конструкция которого имеет высокую надежность. Однако вследствие усложнения конструкций подвижного состава необходимо применение все более сложных технических средств обслуживания автомобилей, в первую очередь диагностических, а также совершенствование технологии и организации работ. Интенсивный рост автомобильного парка требует резкого повышения производительности труда при обслуживании и ремонте подвижного состава, а усложнение конструкции — повышения квалификации ремонтно-обслуживающего персонала.

Поэтому для качественного выполнения технического обслуживания и ремонта необходима хорошая материально-техническая база: оборудование, отвечающее современным требованиям, комплекты необходимых инструментов и приспособлений. Для обеспечения этих условий на действующих предприятиях необходимо проведение реконструкции производственных зон и участков с заменой старого оборудования на новые современные средства диагностирования и ремонта.

Необходимо внедрять новые схемы технологического процесса, которые позволят снизить трудоёмкость технического обслуживания и ремонта, сократят время простоя автомобилей в ремонте. Реконструкцию необходимо проводить таким образом, чтобы обеспечить нормальную работу действующих зон и участков.

Список использованной литературы

1. И.С. Туревский «Техническое обслуживание автомобилей ч. I и ч. II» 2007 г.;

2. Ю.И. Боровских «Устройство, техническое обслуживание и ремонт автомобилей» 1997 г.;

3. Л.И.Епифанов «Техническое обслуживание и ремонт» 2006 г.;

4. С.В. Березин «Справочник автомеханика» 2008 г.;

5. А.П. Ганенко «Оформление тестовых и графических работ» 2000 г.;

6. В.А. Бондаренко «Лицензирование и сертификация на автомобильном транспорте» 2004 г.;

7. Росс Твег «Ремонт двигателей» 1999 г.;

8. Методическое пособие «По курсовому проектированию КМРК»

9. С.А. Скепьян «Ремонт автомобилей. Курсовое проектирование» 2014 г.;

10. В.М. Виноградов «Технологические процессы ремонта автомобилей» 2008 г.;

11. В.И. Карагодин «Ремонт автомобилей и двигателей» 2008 г.;

12. Положение по техническому обслуживанию и ремонту автомобильного транспорта», «Устав автомобильного транспорта».

Источник