- Технологический процесс ремонта обшивки

- § 33. Технологические процессы отделки

- Технологический процесс отделки плит полиэфирными лаками методом облива

- Технологический процесс отделки нитроцеллюлозными лаками и эмалями методом пневматического распыления

- Технологический процесс отделки вручную

- Технологический процесс ремонта кузовов и кабин

Технологический процесс ремонта обшивки

§ 33. Технологические процессы отделки

В соответствии с отраслевым стандартом (ОСТ 13-26-74) защитно-декоративные покрытия на мебели классифицируются по следующим признакам:

В зависимости от вида пленкообразующего материала покрытия — полиэфирные, полиуретановые, нитроцеллюлозные и т. п.;

В зависимости от требований к внешнему виду покрытия — I, II и III категории;

В зависимости от оптических свойств покрытия — прозрачные и непрозрачные, блестящие и матовые (табл. 21).

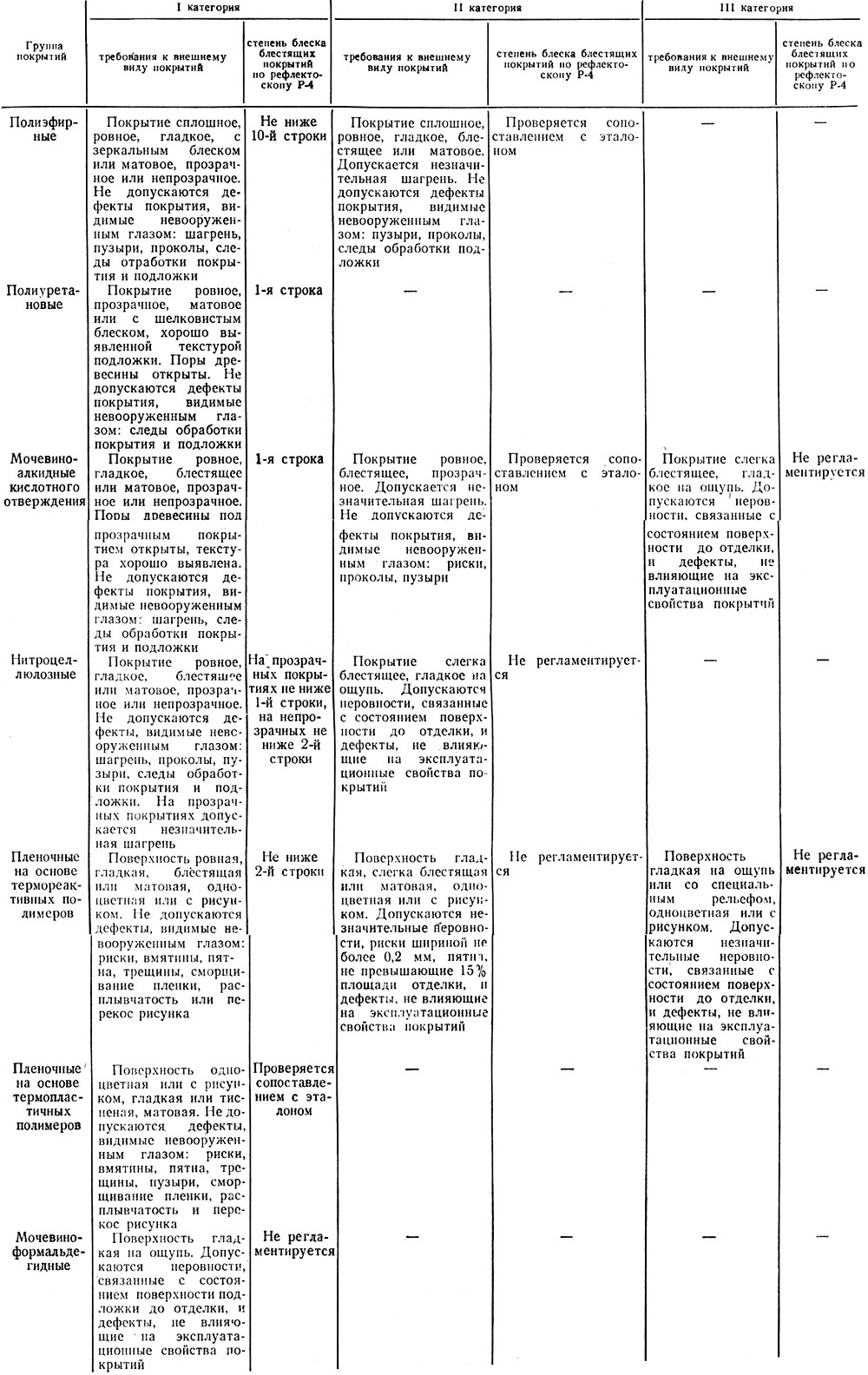

Таблица 21. Классификация защитно-декоративных покрытий на мебели и требования к ним

Полиэфирные прозрачные и непрозрачные покрытия I категории создают на поверхностях плит, облицованных шпоном, бумажными пленками, покрытыми сплошной шпатлевкой с последующей имитацией. Получить матовое покрытие можно специальной обработкой поверхности с зеркальным блеском тонкими абразивными материалами или отделкой полиэфирных покрытий лаками УР-277 или НЦ-243.

Полиэфирные покрытия II категории создают на брусковых деталях окунанием или в электрическом поле токов высокого напряжения. Получают блестящую поверхность без облагораживания.

Полиуретановые прозрачные матовые покрытия I категории создают на поверхностях плит и брусковых деталей лаками УР-277. Матовая отделка с открытыми порами особенно красива на таких породах, как орех, красное дерево, ясень и т. п.

Мочевиноалкидные покрытия I и III категорий создают на поверхностях плит мочевиноалкидными лаками кислотного отверждения методом облива. Покрытия I категории выполняют за два облива, III категории — за один. Покрытия II категории создают на брусковых деталях мочевиноалкидными лаками МЧ-52 методом распыления в электрическом поле токов высокого напряжения.

Нитроцеллюлозные покрытия I и II категорий создают на поверхностях плит и брусковых деталей методом пневматического распыления. Они применяются, как правило, для отделки внутренних поверхностей мебели.

Пленочные покрытия на основе термореактивных и термопластичных пленок создают при облицовывании в прессах древесностружечных плит текстурными бумагами, пропитанными смолами. Покрытия применяют для отделки лицевых и внутренних поверхностей мебели.

Мочевиноформальдегидные покрытия образуются нанесением на поверхность щитовых деталей различных видов смол (УКС, М19-62, МФ и др.) с последующим их отверждением в обогреваемых гидравлических прессах при контакте с металлическими прокладками, а также нанесением наливом или вальцами грунтовочных составов на основе нитроцеллюлозных лаков (БНК). Такие покрытия рекомендуются для отделки внутренних и боковых (непросматриваемых) поверхностей мебели.

На предусмотренные в стандарте категории покрытий разработаны типовые технологические процессы прозрачной и непрозрачной отделки мебели, которые включают следующие стадии: отделочная подготовка поверхности, нанесение отделочных материалов, сушка и облагораживание покрытий. При имитационной отделке предусматривается стадия имитации. Столярная подготовка, состоящая в основном из механической обработки, в технологический процесс отделки не входит. Структура технологического процесса отделки мебели приведена в табл. 22.

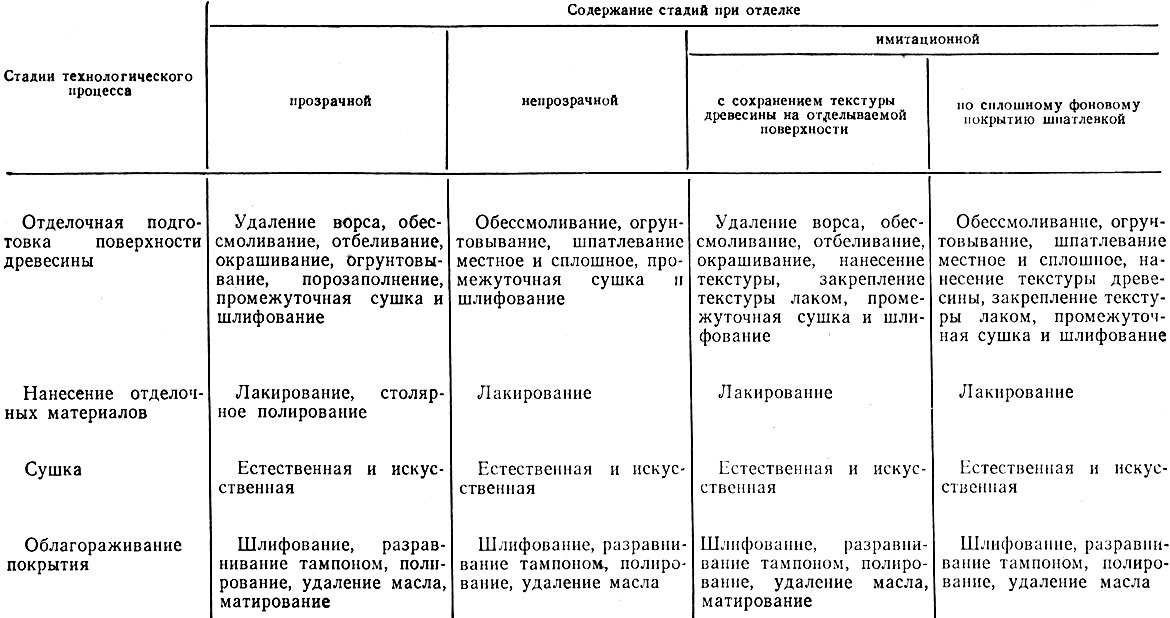

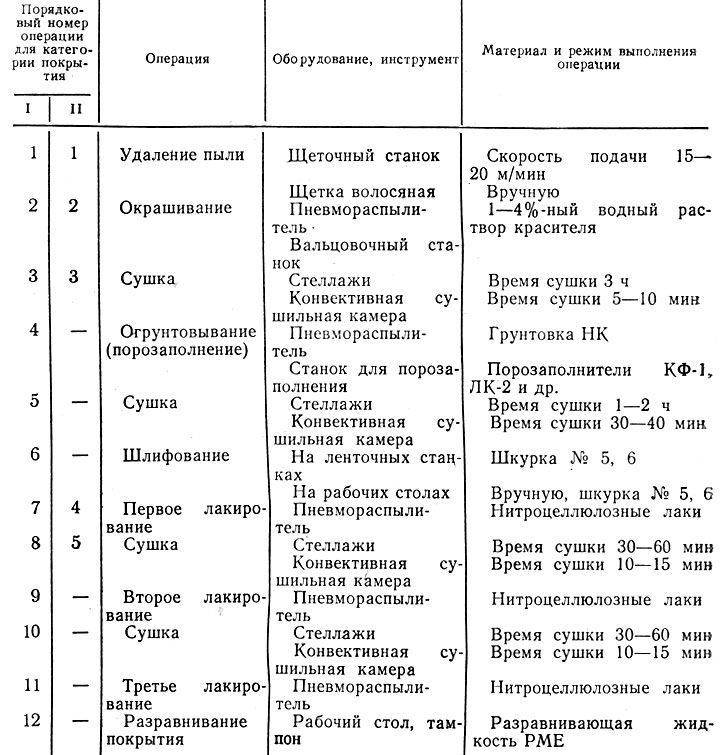

Таблица 22. Структура технологического процесса отделки мебели

Выполнение всех операций, перечисленных в таблице, не является обязательным во всех случаях отделки. Например, при отделке лиственных пород исключается обессмоливание, при отделке древесины в натуральный цвет — окрашивание. Некоторые грунтовки и лаки не поднимают ворса при нанесении их на обрабатываемую поверхность, что позволяет исключить операцию удаления ворса. Кроме того, разработаны грунтовочные материалы, при обработке которыми производится одновременно окрашивание и огрунтовывание поверхности (поренбейц). Применение таких материалов позволяет объединить несколько операций в одну.

При отделке парафинсодержащими лаками и эмалями не применяют грунтование и порозаполнение, так как эти лаки образуют толстые покрытия с малой усадкой. Поэтому при прозрачной и непрозрачной отделке парафинсодержащими лаками и эмалями при определенных условиях (отделка в натуральный цвет без отбеливания и обессмоливания) может быть полностью исключена отделочная подготовка поверхности древесины.

Операции отделки древесины на предприятиях механизированы. Созданы поточные, полуавтоматические и автоматические линии, внедряются способы ускоренного отверждения покрытий.

Отделка ручным способом выполняется только при малых объемах отделочных работ, в основном при отделке криволинейных фигурных поверхностей, реставрации и ремонте мебели, в учебных мастерских.

Технологический процесс отделки плит полиэфирными лаками методом облива

Отделка полиэфирными лаками и эмалями плоских поверхностей плит методом облива в настоящее время основная при получении полиэфирных покрытий I категории. Для отделки применяют полиэфирные парафинсодержащие лаки ПЭ-246 и ПЭ-265, беспарафиновые лаки ПЭ-220 и ПЭ-232, парафинсодержащую эмаль ПЭ-276 и беспарафиновую эмаль ПЭ-587 и др.

В результате отделки получают сплошное, ровное, гладкое, с зеркальным блеском или матовое, прозрачное или непрозрачное покрытие. Толщина прозрачных покрытий после облагораживания при отделке парафинсодержащими лаками составляет 300-350 мкм, при отделке беспарафиновыми лаками поверхностей, облицованных шпоном ореха или красного дерева, — 230-270 мкм, шпоном ясеня, дуба, лиственницы, — 280-320 мкм. Толщина непрозрачных покрытий (вместе со слоем шпатлевки) после облагораживания составляет 300-350 мкм.

Порядок выполнения операций отделки прозрачными лаками и непрозрачными эмалями практически одинаков. При непрозрачной отделке эмалями в отдельных случаях (беспарафиновые эмали) выполняют шпатлевание. В табл. 23 приведен технологический процесс отделки плит парафинсодержащим полиэфирным лаком ПЭ-246.

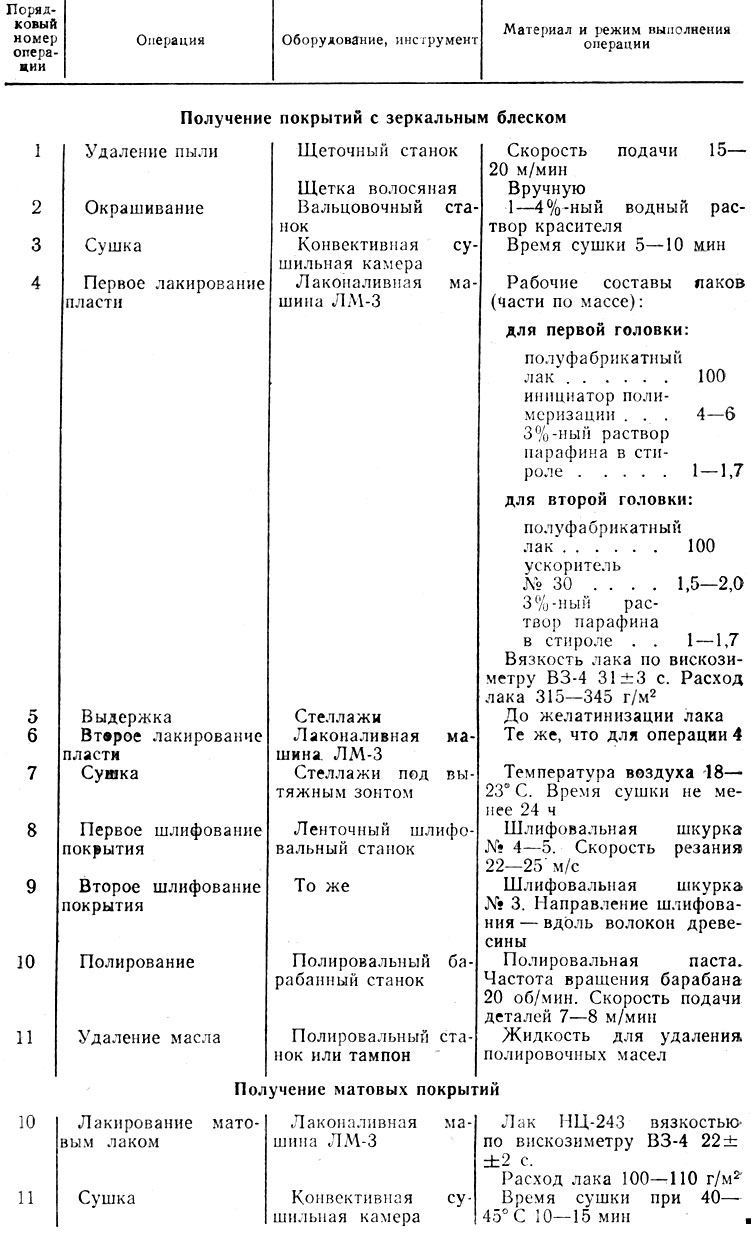

Таблица 23. Технологический процесс отделки плит парафинсодержащим полиэфирным лаком ПЭ-246

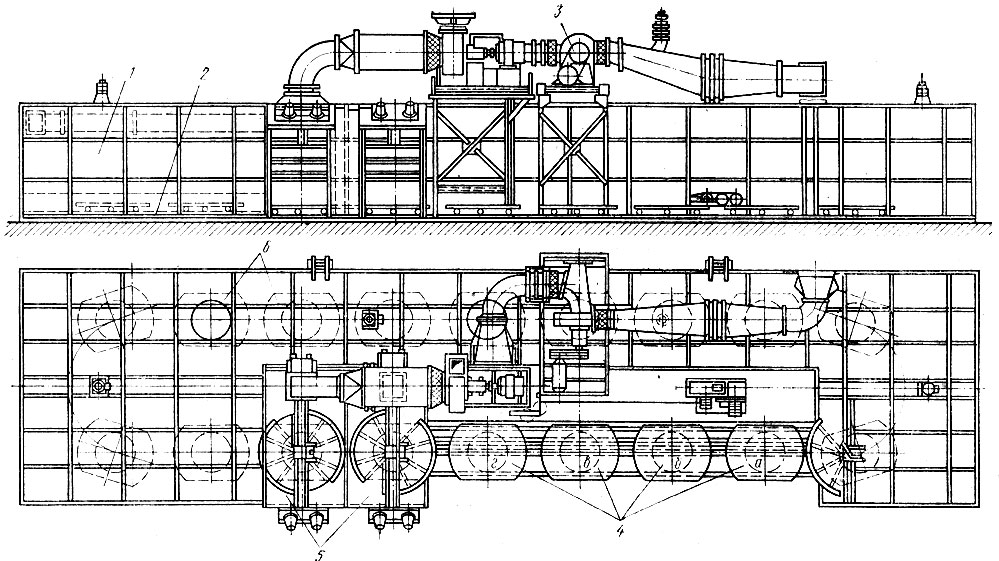

На мебельных предприятиях плиты отделывают полиэфирным лаком на линии МЛП-I (рис. 138). При этом выполняют следующие операции: удаление пыли, нагрев плиты перед нанесением лака, первое лакирование пласти, выдержка до желатинизации лака, второе лакирование пласти, сушка.

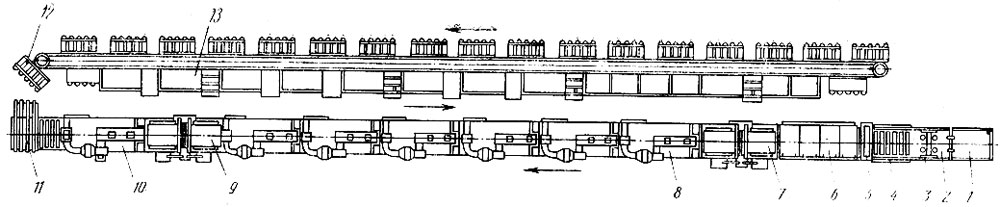

Рис. 138. Схема линии МЛП-1 для отделки пластей плит полиэфирными лаками и эмалями: 1 — приводной конвейер, 2 — стол-подъемник, 3 — вакуум-перекладчик, 4 — приводной роликовый конвейер, 5 — щеточный станок, 6 — камера предварительного нагрева, 7, 9 — лаконаливные машины, 8, 10 — камеры выдержки, 11 — перекладчики, 12 — тележки-этажерки, 13 — камера сушки и охлаждения

Облицованные шпоном плиты укладывают стопами на подающий приводной конвейер 1, откуда с пульта управления осуществляют их передвижение на стол-подъемник 2, с которого вакуум-перекладчиком 3 плиты подаются на приводной роликовый конвейер 4. Затем плиты проходят через щеточный станок 5 для удаления пыли и поступают в камеру предварительного нагрева 6. Аккумулировав тепло, плиты поступают в лаконаливную машину 7 и далее в камеру выдержки 8, где необходимо поддерживать температуру 30-50°С для желатинизации лака. Скорость движения конвейера в камерах регулируют в зависимости от времени желатинизации лака. В камере лак подсушивается до «отлипа», затем плиты подаются на вторую лаконаливную машину 9 и в камеру выдержки 10. Из камеры плиты поступают на перекладчик 11. Затем их вручную укладывают на тележки-этажерки 12 и подают в туннельную камеру сушки и охлаждения 13. В камере в зависимости от лака температура устанавливается ступенчато по зонам: в первой 18-30°С, во второй 30-35, в третьей 40-45, в четвертой 45-60, в пятой 18-30°С.

На линиях можно отделывать плиты полиэфирными эмалями, настраивая их а режим отделки эмалью определенной марки.

Технологический процесс отделки нитроцеллюлозными лаками и эмалями методом пневматического распыления

Нитроцеллюлозными лаками и эмалями методом пневматического распыления отделывают в основном небольшие по размеру изделия в собранном виде (тумбочки, ящики), изделия решетчатой мебели (стулья), брусковые детали мебели. При этом получают тонкие покрытия. Применять нитроцеллюлозные лаки и эмали для получения толстых покрытий (типа полиэфирных) с последующим облагораживанием до зеркального блеска нецелесообразно ввиду малого процента сухого остатка в лаках и эмалях и большой усадки по объему. Толстые нитроцеллюлозные покрытия с облагораживанием до зеркального блеска применяют при ручной отделке.

Толщина нитроцеллюлозных прозрачных покрытий I категории составляет 60-70 мкм, II категории — 30-40 мкм; непрозрачных I категории — 150 мкм, II категории — 100 мкм. Для отделки применяют прозрачные блестящие лаки НЦ-218, НЦ-221, НЦ-222, НЦ-223, НЦ-224, НЦ-241; прозрачный матовый лак НЦ-243; непрозрачные эмали НЦ-25, НЦ-257, НЦ-258. Технологический процесс отделки нитроцеллюлозными прозрачными блестящими лаками методом пневматического распыления приведен в табл. 24.

Таблица 24. Технологический процесс отделки нитроцеллюлозными лаками методом пневматического распыления

Для отделки пневматическим распылением на предприятиях применяют отделочные конвейеры или стационарные установки.

Отделочные конвейеры представляют собой поточные линии, в которых механизированы транспортные операции и интенсифицированы процессы сушки покрытий. На конвейерах нанесение лакокрасочных материалов выполняется пневматическим распылением в кабинах проходного типа или тупиковых, когда изделие снимается с конвейера и помещается в кабину.

На рис. 139 показан отделочный конвейер КО-18, работа на котором осуществляется следующим образом.

Рис. 139. Отделочный конвейер КО-18: 1 — сушильная камера, 2 — цепной конвейер, 3 — вентиляционная установка, 4 — участок загрузки и разгрузки с платформ а, б, в, г, 5 — распылительные кабины, 6 — поворотные платформы

На платформы б, г цепного конвейера 2 устанавливают изделия, которые подаются конвейером в распылительные кабины 5. В кабинах на изделия наносят лак, после чего они цепным конвейером подаются в сушильную камеру 1, где температуру воздуха доводят до 50°С. После высыхания пленки изделия шлифуются на платформах а и в, а затем поступают на повторное нанесение лака и сушку или снимаются как готовые изделия.

Режим работы отделочного конвейера КО-18 пульсирующий автоматический.

Техническая характеристика отделочного конвейера КО-18:

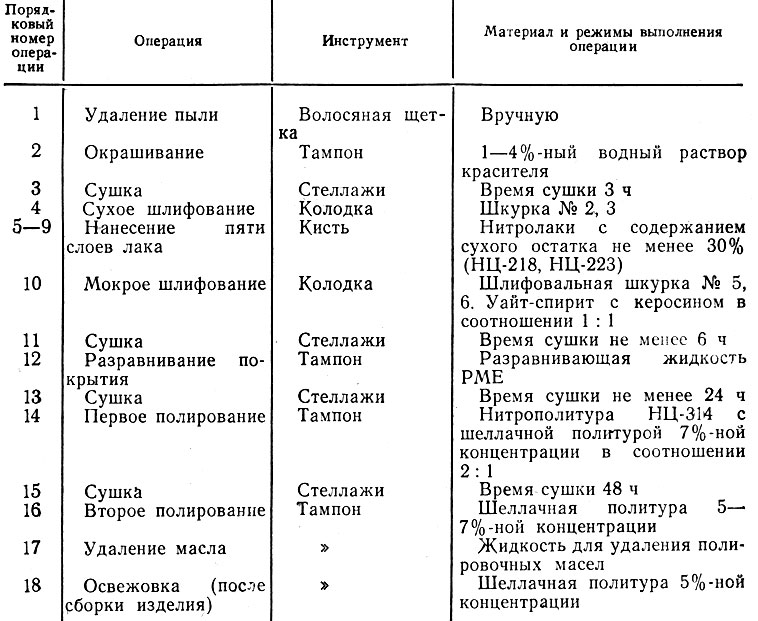

Технологический процесс отделки вручную

Основные виды покрытий при отделке вручную — столярное полирование и лакирование ручным инструментом.

Столярное полирование дает гладкую, ровную без волнистости пленку.

Можно получить покрытие с зеркальным блеском и матовое. Для получения матового покрытия полученную пленку с зеркальным блеском протирают мягкой щеткой или ладонью руки с тонким пемзовым порошком.

Технологический процесс столярного полирования, при котором толщина пленки наращивается шеллачной политурой, в практике обычно называют чистым полированием. Примерная толщина пленки при чистом полировании составляет 20 мкм. Весь процесс чистого полирования, включая промежуточные выдержки между операциями, длится, как правило, не менее двух недель.

Чтобы ускорить процесс столярного полирования, нередко применяют смешанное полирование, при котором поверхности огрунтовывают лакированием нитроцеллюлозным лаком. После сушки поверхность покрытия шлифуют и далее процесс отделки ведут по технологии чистого столярного полирования. При смешанном полировании продолжительность отделки составляет 5-7 дней.

При лакировании ручным (Инструментом следует различать технологические процессы отделки спиртовым шеллачным лаком и нитроцеллюлозными лаками.

При лакировании спиртовым шеллачным лаком поверхность обычно грунтуют восковыми мастиками. Технологический процесс отделки в этом случае состоит из следующих операций: вощение, сушка при температуре 18-23°С в течение 24 ч, протирка поверхности жесткой тканью, лакирование. Толщина покрытия, наносимого за один прием тампоном, составляет 10-15 мкм, кистью — 15-20 мкм.

При лакировании нитроцеллюлозными лаками поверхность лакируют два-три раза с промежуточными сушкой и сухим шлифованием шкурками № 5, 6. Толщина покрытия, наносимого тампоном за один прием, составляет 5-10 мкм, кистью — 10-15 мкм.

При отделке вручную, особенно вне производственных условий и в учебных мастерских, нитроцеллюлозные лаки применяют и для получения относительно толстых покрытий (70-100 мкм), впоследствии облагораживаемых до зеркального блеска, Технологический процесс такой отделки приведен в табл. 25.

Таблица 25. Технологический процесс отделки нитроцеллюлозными лаками вручную

Примечания: 1. Допускается выполнять огрунтовывание и порозаполнение. 2. При отделке крупнопористых пород количество слоев наносимого лака увеличивается до 7-8 и более.

При выполнении операций отделки ручным способом используют ручные шлифовальные и полировальные машины.

Переходи в Вулкан Платинум, официальный сайт, которого, поможет освоится в многообразии автоматов

Источник

Технологический процесс ремонта кузовов и кабин

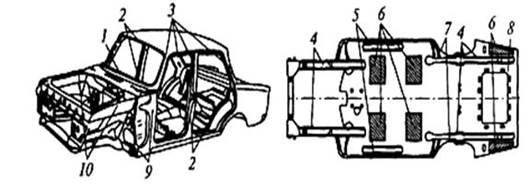

Дефекты кузовов и кабин

Характерными дефектами деталей кузовов, кабин и оперения (рис.1.) являются коррозионные повреждения, механические повреждения (вмятины, обломы, разрывы, выпучины и т.д.), нарушение геометрических размеров, трещины, разрушения сварных соединений и др.

Коррозионные разрушения — это основной вид износа металлического кузова и кабин. Здесь имеет место электрохимический тип коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха. Особенно сильно развивается коррозия в труднодоступных для очистки местах, где периодически попадающая в них влага сохраняется длительное время, и, в связи с повышением температуры окружающей среды, происходит интенсификация реакции окисления. Коррозионные разрушения встречаются также в результате контакта стальных деталей с деталями, изготовленными из дюралюминия, пластмассы, влажной древесины и других материалов.

Трещины возникают в результате усталости металла, нарушения технологии обработки металла, применения низкого качества стали, дефектов сборки узлов и деталей, недостаточной прочности конструкции узла, а также в подверженных вибрации местах.

Разрушения сварных соединений происходят в результате некачественной сварки, воздействия коррозии, вибрации и нагрузок при нормальной эксплуатации автомобиля либо в результате аварийных повреждений.

Механические повреждения (вмятины, перекосы, разрывы и т. д.) являются следствием перенапряжения металла в результате ударов и изгибов, а также вследствие непрочного соединения деталей.

Рис.1. Характерные повреждения:

а.) цельнометаллический кузов автомобиля:

1 — передний и задний проемы ветровых стекол; 2 — дверные проемы; 3 — стойки под крышу; 4 — передние и задние лонжероны; 5 — левый и правый пороги основания; 6 — днище; 7- левый и правый задние брызговики; 8 — нарушение геометрических размеров; 9 — верх и низ соответственно левого и правого задних брызговиков; 10 — левый и правый передние брызговики.

б.) кабина грузового автомобиля:

1 — разрушение сварочных швов; 2 — разрывы; 3 — вмятины и выпучины; 4 — прогиб и перекосы стоек; 5 — пробоины; 6 — коррозия; 7- трещины.

Технологический процесс ремонта кузовов и кабин

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, дефектовку, ремонт составных частей или их замену, сборку, окраску и контроль качества.

Разборку кузовов и кабин выполняют в два этапа. Это демонтаж всех деталей и сборочных единиц, установленных с внутренней и наружной сторон кузовов и кабин, с последующей разборкой корпуса для ремонта после удаления старого лакокрасочного покрытия и выявления всех его дефектов. Так как в большинстве случаев цельнометаллические корпуса кузовов и кабин являются неразъемными (соединены сваркой), то полную разборку корпуса на панели и детали не производят. Ее выполняют только до такой степени, чтобы имелась возможность произвести дефектацию и при необходимости заменить или отремонтировать элементы корпуса, образующие каркас.

В зависимости от экономической целесообразности ремонта кузовов и кабин применяют различные способы устранения имеющихся на их поверхностях дефектов.

Наибольшую трудоемкость и стоимость ремонта кузовов и кабин составляют работы по устранению дефектов на их цельнометаллических сварных корпусах. Ремонт корпуса кузова, имеющего различные дефекты, предусматривает правку панелей, удаление поврежденных участков корпусов, устранение трещин и разрывов, крепление ДРД на места удаленных панелей, проковку и зачистку старых швов, окончательную правку и рихтовку поверхностей.

Неровности в панелях выравнивают напылением порошковых пластмасс или эпоксидными композициями. Для выравнивания вмятин в труднодоступных местах применяют Инструмент различной формы (рис.2). В отверстие внутренней панели вставляют отогнутый конец оправки и ударами молотка по ее рукоятке выравнивают помятую поверхность. Для устранения неглубоких пологих вмятин в ней сверлят отверстие диаметром 6 мм, в которое вставляют стержень с изогнутым концом и вытягивают вогнутую часть панели до нормального ее положения. Затем отверстие заделывают припоем или эпоксидной композицией.

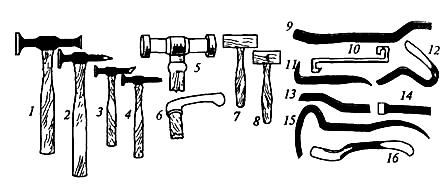

Набор инструментов для удаления вмятин:

1. 6 — молотки;7 и 8 — киянки; 9. 16 — оправки (ложки).

Правка панелей с аварийными повреждениями предусматривает работы по вытягиванию, выравниванию, выдавливанию и выколачиванию деформированных частей кузова или кабины для придания им первоначальной формы и размеров. При выполнении этих операций необходимо, чтобы растягивающее усилие было приложено под тем же углом, под которым была приложена сила, вызвавшая повреждение. Чтобы растяжение было регулируемым, напротив точки приложения растягивающей силы должна быть приложена противодействующая сила. При выполнении этих работ необходим контроль над процессом растяжения, а также за возможными попутными деформациями, вызванными растягивающим усилием.

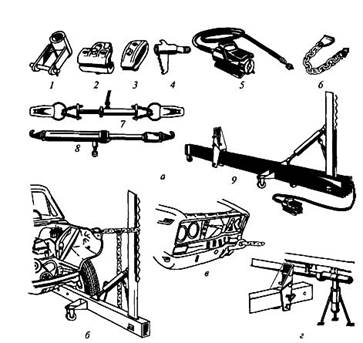

Правку аварийных кузовов и кабин выполняют на стендах (рис. 3) с использованием комплекта приспособлений (рис. 4). Усилия растяжения и сжатия создают рабочими цилиндрами 1, 3 (рис. 3), в которые жидкость поступает от насоса. Для правки кузов 4 устанавливают на подставки 6, которые закреплены на фундаментной раме 2. На подставки опираются силовые поперечные трубы, которые губками зажимов закрепляют за ребра жесткости порогов кузова. Крепление последнего к раме выполняют расчалочными приспособлениями 5. Предварительной правкой устраняют глубокие вмятины (рис. 4, б), изгибы (рис. 4, в) и перекосы (рис. 4, г). Так как в процессе правки могут образоваться трещины или разрывы, которые в дальнейшем необходимо устранить, правку проводят перед сварочными работами.

Удаление поврежденных участков кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом или пневматическим резцом. Преимущества пневматического резца — это высокая производительность труда (0,08…0,1 м/с) по сравнению с газовой резкой (0,02м/с) и лучшее качество кромок в местах вырезки. Дефектные участки размечают с помощью шаблонов и мела, а затем удаляют. При удалении дефектных участков кузова или кабины необходимо предохранять корпус от искажений геометрии из-за ослабления его жесткости и под действием собственной массы.

Трещины и разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой в среде углекислого газа или газовой сваркой. При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше. Сварку осуществляют полуавтоматами, питающимися от источников постоянного тока обратной полярности силой 40А и напряжении 30В, используя для этого электродную проволоку Св-08ГС или Св-08Г2С диаметром 0,7мм. Для ограничения распространения трещины в процессе сварки ее концы необходимо засверлить сверлом диаметром 8 мм.

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5. 2,5мм, горелками ВСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной в 5. 1,5мм) и № 2 (для листов 1,0. 2,5мм). Для этого используют проволоку Св-08 или Св-15 диаметром (0,5h + 1) мм, где h — толщина свариваемого металла. Чтобы деталь при нагреве не потеряла свою форму, вначале производят сварку в отдельных точках с интервалом 10. 30мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине.

Рис.3.Стенд для правки кузова легкового автомобиля:

1,3— рабочие цилиндры;2 — рама; 4 — кузов; 5 — расчалочное приспособление;

Изготовление дополнительной ремонтной детали начинают с правки стального листа, его раскроя и резки заготовок по разметке. После его деталь загибают или формуют на специальном оборудовании, готовые детали обрезают, сверлят, правят и зачищают. Материалом для изготовления ремонтной детали является тонколистовая холоднокатаная малоуглеродистая сталь толщиной 0,7. 1,5мм.

Приспособления для выполнения правки деформированного участка кузова:

а — комплект приспособления для устранения перекосов и перегибов; б, в и г — использование приспособлений при правке; 1 — оправка для вытягивания вогнутых деталей; 2 и 3 — самозакрепляющиеся гидравлические зажимы; 4 — оправка с зубцами для захвата выпрямляемой панели; 5 — насос; 6 — двойной захват; 7 — натяжной цилиндр с вытягивающим устройством; 8 — натяжной цилиндр с захватами; 9 — правильное устройство.

Проковка и зачистка сварных швов необходима для упрочнения места сварки и придания ему требуемого профиля. Ее выполняют пневматическим молотком при помощи комплекта поддержек и бойков. После проковки места сварки зачищают абразивным кругом, установленным в пневматических или электрических переносных машинках.

Окончательная правка и рихтовка панелей кузовов и кабин предназначена для обеспечения точности сборки и удаления мелких вмятин и выпучин, оставшихся на поверхностях. Рихтовку выполняют пневматическим рихтовальным устройством или вручную. Устраняют повреждения сваркой.

Источник