Как ремонтировать автомобиль

Устройство и ремонт генератора, ремонт генератора своими руками

Назначение автомобильного генератора – преобразование механической энергии в электрический ток, и снабжение электроэнергией систем и узлов автомобиля во время движения. Генератор отвечает за зарядку аккумулятора и передачи электропитания системам двигателя автомобиля.

Неисправности генератора серьезно могут ударить по кошельку, но лучше заняться ремонтом генератора своими руками, чем обращаться к замене генератора. Ведь замена генератора достаточно не дешевое удовольствие.

Если вам не повезло, и вы столкнулись с поломкой генератора, давайте попробуем выяснить, с какой неисправностью генератора мы столкнулись.

Неисправности генератора

- Генератор генерирует ток с очень низким напряжением.

- Генератор перестал вырабатывать электрический ток.

- Лампа приборной панели сигнализирует о поломке генератора.

- Генератор генерирует ток выше оптимальной нормы.

- Возникли посторонние шумы при работе генератора.

Прежде чем приступить к ремонту генератора проверьте состояние приводного ремня генератора на износ, натяжку ремня (проверка проводится нажатием на него, ремень не должен прогибаться больше чем на 2мм). Если ремень не сильно изношен, натяжку можно исправить, немножко его подтянув. Проверьте натяжной ролик генератора, он должен легко прокручиваться и не издавать лишних звуков (если ролик плохо прокручивается и издает лишние звуки, следует его заменить). Затем следует снять и разобрать генератор для проверки технического состояния генератора.

Диагностика генератора

В дальнейшем, вам пригодятся следующие измерительные приборы для проверки технического состояния генератора:

- амперметр;

- вольтметр;

- реостат.

Многое нам может сказать частота вращения ротора генератора, которую мы можем проверить по тахометру на панели приборов. Нормальные показатели тахометра при рабочем генераторе должны находиться в пределах от 2000 до 5000 об/мин.

Причины неисправности и ремонта генератора, возможные причины поломки генератора:

Если при проверке вы обнаружили, что генератор не вырабатывает заряд, этому могут быть следующие причины:

- Перегорели контакты или предохранитель.

- Поломка или износ щеток генератора.

- Неисправность реле регулятора.

- Обрыв в статорной или роторной цепи, вследствие замыкания в обмотке.

Устранение выше перечисленных неисправностей генератора решается заменой изношенных деталей.

Как снять и разобрать генератор. Разборка генератора своими руками.

- Снять щеткодержатель с регулятором напряжения, предварительно открутив все крепления.

- Снять натяжные болты и крышку со статором.

- Отсоединить фазные обмотки от выводных проводов блока выпрямления, после чего снять крышку со статора.

- Снять шкив с вала генератора и переднюю крышку с помощью съемника.

Ремонт генератора

В случае замыкания обмотки генератора или обрыва обмотки необходимо заменить провода новыми. Обычно обмотка обрывается в непосредственной близости с контактными кольцами. Обратите внимание на концы обмотки, не произошла ли распайка. Чтобы устранить эту неисправность достаточно отмотать виток в области разрыва назад с обмотки ротора. Снимите отломанный конец обмотки с контактного кольца и припаяйте отмотанный провод.

Если вы обнаружили, что генератор генерирует слабый или чрезмерно сильный заряд, это является признаком неисправности реле генератора. Устранить поломку можно путем замены реле генератора. Если генератор исправен, а лампочка мигает, это свидетельствует о поломке диода питания лампочки в индикаторе. Такая поломка устраняется заменой диода в генераторе.

Посторонние шумы при работе генератора указывают на износ подшипника ротора. Следует разобрать генератор, снять подшипник, осмотреть на дефекты. Если подшипник генератора изношен, замените его.

Для сборки генератора следует провести все действия в обратной последовательности. Ремонт генератора можно выполнить своими руками, в своем гараже, главное соблюдайте технику безопасности, аккуратнее с электроприборами, внимательно запоминайте последовательность разборки генератора, для того, чтобы долго не сидеть над его сборкой.

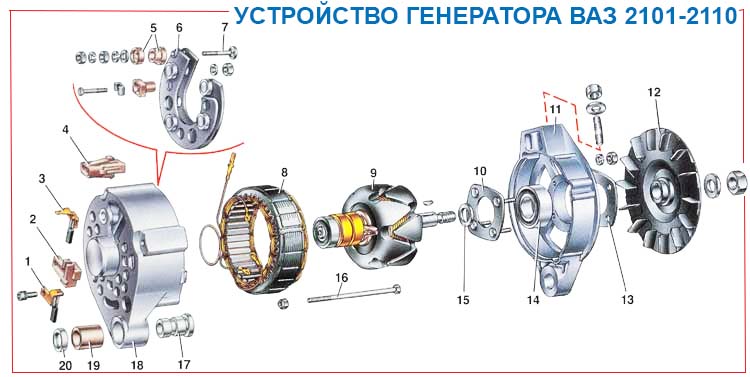

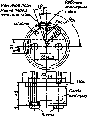

Устройство генератора ВАЗ 2101, ВАЗ 2102, ВАЗ 2104, ВАЗ 2105, ВАЗ 2106, ВАЗ 2107, ВАЗ 2108, ВАЗ 2109, ВАЗ 2110

1– «отрицательная» щетка; 2 – щеткодержатель; 3 – «положительная» щетка; 4 – колодка штекера нулевого провода; 5 – изолирующие втулки контактного болта; 6 – выпрямительный блок; 7 – контактный болт; 8 – статор; 9 – ротор; 10 – внутренняя шайба крепления подшипника; 11 – крышка со стороны привода; 12 – вентилятор в сборе со шкивом; 13 – наружная шайба крепления подшипника; 14 – передний подшипник ротора; 15 – дистанционное кольцо; 16 – стяжной болт; 17 – поджимная втулка; 18 – крышка со стороны контактных колец; 19 – буферная втулка; 20 – втулка

Источник

Ремонт и техническое обслуживание генератора

К неисправностям генератора относится отсутствие зарядного тока при работе двигателя, а также повышенная или пониженная сила зарядного тока.

Отсутствие зарядного тока генератора при работе двигателя определяется по контрольным приборам, к которым относятся амперметр, вольтметр, контрольная лампа. Оно может быть вызвано неисправностью самого генератора, разрывом или растяжением ремня привода генератора, а также неисправностью цепи заряда аккумуляторной батареи.

При определении причин отсутствия зарядного тока генератора необходимо проверить состояние и степень натяжения ремня привода генератора, потом нужно проверить вольтметром или пробником регулируемое напряжение генератора. Для этого вольтметр подключают к клемме «+» генератора и к «массе» с соблюдением полярности, после этого устанавливается средняя частота вращения коленчатого вала двигателя, которая составляет примерно 2000 мин-1(об./мин.). После этого включают основные потребители электрического тока автомобиля, к которым относятся габаритные огни, отопитель, дальний свет фар. При этом вольтметр должен показывать напряжение в пределах 13,7-14,5 В. Если показания вольтметра находятся в этих пределах, то генератор исправен и причина неполадки кроется в цепи заряда аккумуляторной батареи. Если вольтметр показывает напряжение, выходящее за пределы допустимого, то необходимо снять щеточный узел с регулятором напряжения, проверить износ щеток, а также убедиться в отсутствии заеданий в щеткодержателе, загрязнений контактных колец якоря генератора, проверить надежность контактов регулятора напряжения. После выполнения вышеуказанных мероприятий необходимо снова проверить напряжение. Если выполненные действия не принесут положительного результата, то возможно, что неисправность кроется в регуляторе напряжения, который следует заменить на другой, заведомо исправный. Если после замены регулятора напряжение не восстановится, то необходимо снять генератор с автомобиля и провести более детальную проверку его состояния и заменить вышедшие из строя детали на новые.

Пониженная сила зарядного тока приводит к недозаряду аккумуляторной батареи, в результате чего снижается накал ламп приборов освещения и изменяется тембр звукового сигнала. Причинами пониженной силы зарядного тока могут быть нарушение работы щеточно-коллекторного узла, пробуксовка ремня привода генератора, повреждение одного из диодов выпрямительного блока, обрыв или межвитковое замыкание одной из фаз обмотки статора.

Для того чтобы определить неисправность, необходимо проверить натяжение ремня привода генератора, а также надежность контактов проводов. После этого снять щеточный узел и проверить загрязненность контактных колец, а также износ щеток и их заедание. Если после принятых мер напряжение не восстанавливается, то генератор снимают с автомобиля для проведения детальной проверки и замены вышедших из строя деталей.

Повышенная сила зарядного тока приводит к перезаряду аккумуляторной батареи. Кроме этого на больших оборотах двигателя стрелки контрольных приборов начинают зашкаливать, а электролит закипает и выплескивается из аккумуляторной батареи. Причиной повышенной силы зарядного тока может быть неисправность аккумуляторной батареи или регулятора напряжения. В этом случае для выявления неполадки нужно проверить напряжение генератора, как описано выше, и заменить неисправную аккумуляторную батарею или регулятор напряжения.

Ремонт генератора заключается в проверке его технического состояния, разборке, проверке технического состояния его деталей, замене неисправных деталей на новые и в последующей сборке.

Проверка технического состояния генератора осуществляется на специальном контрольно-измерительном стенде, который оборудован электроприводом, обеспечивающим плавное изменение частоты вращения ротора генератора, амперметром, разгрузочным реостатом и тахометром. Проверка на стенде заключается в определении минимальной частоты вращения ротора генератора, при которой достигается напряжение 12,5 В без нагрузки и с нагрузкой. Кроме этого на стенде проверяют величину тока нагрузки и регулируемого напряжения.

Разборку генератора проводят в следующей последовательности:

1) отвернуть крепления, снять щеткодержатель вместе с регулятором напряжения;

2) извлечь стяжные болты, снять крышку генератора вместе со статором;

3) отсоединить фазные обмотки статора от выводов на выпрямительном блоке, снять крышку выпрямительного блока;

4) отвернуть гайку крепления шкива вентилятора, снять шкив с вала ротора;

5) при помощи съемника снять переднюю крышку генератора;

6) если необходимо заменить передний подшипник, то нужно отвернуть винты его держателя и выпрессовать подшипник из крышки при помощи съемника.

Сборка генератора осуществляется в последовательности, обратной его разборке. Проверка технического состояния деталей генератора включает в себя проверку обмотки возбуждения ротора, обмоток статора, а также проверку диодов выпрямительного блока.

Обмотка возбуждения ротора проверяется при помощи амперметра. Для этого присоединяют щупы амперметра к кольцам якоря и по величине сопротивления определяют отсутствие обрывов или замыканий в обмотке возбуждения. Кроме этого обрыв обмотки можно определить при помощи индикатора, для этого через него подключают к контактным Кольцам обмотки возбуждения аккумуляторную батарею. Такая проверка может быть выполнена без снятия генератора с автомобиля, для этого только необходимо снять с генератора щеточный узел.

Проверка обмоток статора на короткое замыкание или на обрыв проводится при помощи индикатора и источника питания. Проверка обмоток статора на межвитковое замыкание осуществляется при помощи омметра, если обмотки статора исправны, то их сопротивление не должно отличаться более чем на 10%.

Диоды выпрямительного блока проверяют при помощи лампы и аккумуляторной батареи. Исправный диод способен пропускать ток только в одном направлении. Неисправный диод может пропускать ток в обоих направлениях (в случае короткого замыкания) либо не пропускать ток вообще (в случае обрыва цепи). Если в выпрямительном блоке поврежден один диод, то весь выпрямительный блок меняется на новый.

Короткое замыкание диодов выпрямительного блока можно проверить, не снимая генератор с автомобиля. Для этого необходимо отсоединить провода от генератора и аккумуляторной батареи, а также отсоединить вывод от регулятора напряжения и генератора. Проверку можно проводить при помощи индикатора и аккумуляторной батареи или при помощи омметра. Если при проверке загорается контрольная лампа, то в одном или нескольких диодах имеется замыкание и выпрямительный блок является неисправным.

При техническом обслуживании генератора следует обращать внимание на его чистоту. Работа генератора с отсоединенной от зажима клеммой « + » аккумуляторной батареи не допускается, потому что при такой работе может возникнуть кратковременное перенапряжение на зажиме « + » генератора, что, в свою очередь, может привести к повреждению регулятора напряжения и электронных устройств и бортовой сети автомобиля. Необходимо ежедневно контролировать работу генератора по приборам.

Через каждые 10 000-15 000 км пробега необходимо подтягивать крепления генератора на двигателе. Кроме этого также необходимо проверять натяжение приводного ремня и при необходимости его подтягивать.

Через каждые 60 000 км пробега необходимо снимать генератор, разбирать его, прочищать и протирать все его детали, а также продувать их сжатым воздухом, затем нужно продуть внутренность корпуса и крышек, проверить состояние контактных колец и щеток. При необходимости зачистить кольца мелкозернистой шкуркой или проточить их. Кроме этого если щетки выступают из щеткодержателя более чем на 5-8 мм, их надо заменить.

Источник

Ремонт приводов генераторов пассажирских вагонов

Техническое обслуживание приводов генераторов

Проверку технического состояния приводов генератора производят на пунктах формирования и оборота пассажирских составов и на ПТО в пути следования. При проверке особое внимание уделяют состоянию ремней, наличию шума, стука при работе привода, отсутствию нагрева шарниров карданных валов и корпусов редукторов в местах установки подшипников, наличию утечек масла из редукторов, прочности деталей крепления и предохранительных устройств.

В случае загрязнений детали привода необходимо очистить от грязи, снега и льда, пользуясь деревянными молотками и скребками.

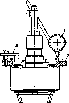

У приводов генератора ТРК (рис. 9.1) и ТК-2 (рис. 9.2) наиболее слабым узлом является клиноременная передача, которая подвергается при работе действию различных возмущающих факторов.

Для приводов ТРК в первую очередь — это действие реактивного момента, который возникает в работающем редукторе и приводит к уменьшению или увеличению межцентрового расстояния между шкивами, что вызывает либо проскальзывание ремней и их быстрый износ, либо перенапряжение и обрывы. Отрицательно на работу приводов влияет переменность крутящего момента, вибрации шкивов, усиливающих или ослабляющих натяжение ремней. Большое влияние на срок службы ремней оказывает нарушение правил монтажа, непа- раллельность или перекосы осей больше нормы. Часто имеет место нарушение качества изготовления ремней. Очень важно своевременно регулировать натяжение ремней, которое обеспечивается сжатием

Рис. 9.1. Текстропно-редукторно-карданный привод:

1 — ведущий шкив; 2 — ведомый шкив; 3 — приводные ремни; 4 — редуктор; 5 — натяжное устройство; б — карданный вал; 7 — генератор; 8— предохранительные устройства

пружин натяжного устройства до высоты 100±5 мм для привода ТРК и 110±5 мм для привода ТК-2.

В эксплуатации замене подлежат ремни с надрывами, расслоением и разлохмачиванием. Разрешается кратковременно эксплуатировать приводы ТК-2 и ТРК соответственно на четырех и трех ремнях. При этом следует уменьшить натяжение ремней увеличением высоты пружины натяжного устройства на 5-10 мм и снизить нагрузку на генератор до 40-50% от номинальной. Заменяют ремни

Рис. 9.2. Текстропно-карданный привод:

1 — вал подвески; 2 — предохранительный болт; 3 — узел ведомого шкива; 4 — генератор; 5 — натяжное устройство; 6 — предохранительные скобы генератора; 7 — ведомый шкив; 8 — ремни приводные; 9 — ведущий шкив

комплектно, предварительно подобрав их по длине, на приспособлении по схеме в соответствии с рисунком 9.3, а. Диаметр измерительного шкива Д для привода ТК-2 равен 127,3 мм. Усилие Р на подвижном шкиве равно ЗООН (ЗОКГС). Расчетную длину L ремня при измерении на двух шкивах определяют по формуле:

В эксплуатации допускается разница ремней по длине в одной группе не более 10 мм.

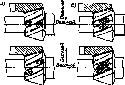

Рис. 9.3. Ремонт клиноременной передачи:

а — схема определения длины ремня; б — схема определения износа канавки и ремня

Устанавливать в одном комплекте новые и старые ремни не разрешается. Взаимный износ ремней и канавок шкивов определяют по схеме в соответствии с рисунком 9.3, б. При этом необходимо измерить размер У при нормальном натяжении передачи. Зная высоту ремня h и глубину канавки Я, можно вычислить зазор X между дном канавки и ремнем, который должен быть не менее 2 мм.

Шкивы проверяют осмотром и обстукиванием. На шкивах не допускаются трещины, отколы и ослабление крепления. При осмотре карданного вала шарниры ощупывают с целью определения степени нагрева и прочности соединений. Температура шарниров карданных валов, редукторов и муфт должна быть одинаковой в сравнении с температурой нормально работающих букс. Узлы с повышенным нагревом подлежат разборке и ремонту.

У карданных валов не допускаются вмятины, погнутости, пробоины трубы и другие механические повреждения.

У редукторов всех типов выявляют недостаток или загрязнение масла. Не допускаются посторонние шумы при работе редуктора, изломы зубьев шестерён, разрушение подшипников и зазоры в посадке шестерён и подшипников на валах.

Ослабление или повреждение предохранительных устройств или болтовых соединений не допускается. Если в пути следования обнаружат заклинивание редуктора или ослабление узла крепления ведущего шкива с зубчатой фиксацией, то на перегоне необходимо снять ремни и на ближайшем ПТО или в пункте формирования заменить редуктор или произвести перемонтаж узла крепления ведущего шкива с зубчатой фиксацией.

Болты и шпильки при ослаблении необходимо устанавливать с применением пластмассы или эпоксидного клея. Новые болты и шпильки изготавливают из стали 40Х.

Плоскоремённый привод должен иметь длину ремня, обеспечивающую отклонение генератора от вертикального положения на угол 8-15° в сторону ведущего шкива.

Ремень не должен иметь надрывов и расслоений, в деталях сшивки не допускаются повреждения. Смещение ведущего шкива выявляют по взаимному расположению ремня и шкивов, которое в исправном состоянии должно быть симметричным.

У привода генератора от средней части оси (рис. 9.4) недопустим сдвиг редуктора, который определяют по разрыву контрольных полосок, нанесённых с обеих сторон фланцев редуктора и вдоль оси колёсной пары, а также по выдавливанию резиновых вкладышей ведущего фланца.

Рис. 9.4. Привод от средней части оси:

1 — опорная скоба; 2 — кронштейн; 3, 7 — корпуса момента опоры; 4— стержень опоры; 5 — редуктор; 6— карданный вал; 7-— муфта сцепления

У фрикционных и эластичных муфт не допускаются разрушения и ослабление болтов крепления. В случае повреждений муфт приводов от средней части оси карданный вал демонтируют и на пункте формирования заменяют муфту.

При обнаружении сдвига редуктора вдоль оси на перегоне или промежуточной станции необходимо снять карданный вал, со скоростью не более 30 км/ч следовать до ближайшего ПТО или пункта формирования и заменить колесную пару. При обнаружении заклинивания подшипников полого вала в пути следования необходимо демонтировать карданный вал, опору момента с опорным и аварийным плечами, снять ведомый вал и следовать со скоростью не более 30 км/ч до ближайшего ПТО или пункта формирования. Редуктор при этом свободно вращается на оси.

При разрушении подшипников ведомого вала или излома шестерён, их заклинивании на перегоне или промежуточной станции следует отвернуть девять болтов ведомого вала М12х60 и три болта М12х40. Вместо трех болтов М12х40 ввернуть три отжимных болта М12х80 и вывести шестерни из зацепления. В таком положении ведомый вал необходимо зафиксировать тремя болтами Ml2x80 и следовать до ближайшего ПТО или пункта формирования, где необходимо заменить колёсную пару. Разрушение опоры момента определяют по наличию стуков и толчков при работе привода. При обнаружении такого дефекта необходимо снять карданный вал, принять меры к закреплению опоры, а в пункте формирования выполнить ремонт.

Приводы от торца оси колёсной пары не должны иметь ослабления шпилек крепления редуктора или промежуточной части. У приводного вала не должно быть обрывов и трещин в резиновых вкладышах шарниров, вмятин на корпусах шарниров и трубе. При обнаружении неисправностей приводного вала в пути следования его следует демонтировать и на пункте формирования или оборота произвести ремонт. Заклинивание редуктора можно выявить по обрыву резиновой предохранительной муфты, наличию посторонних шумов, нагреву редуктора.

Генератор при заклинивании редуктора не вырабатывает электроэнергию. При обнаружении заклинивания редуктора в пути следования его следует демонтировать, установить буксовую крышку, а на ближайшем ПТО произвести промежуточную ревизию буксового узла.

При контроле состояния приводов генератора на пунктах оборота л формирования пассажирских составов не допускается ставить в тоезда вагоны, приводы которых имеют:

просроченный или истекающий в пути следования срок ревизии привода;

■угловое перемещение карданного вала, измеренное на дуге диаметром 100 мм, которое у ступицы шарнира у привода от средней части оси достигает более 3 мм, а у приводов от торца оси — более 2,5 мм при измерении на дуге диаметром 120 мм у ступицы шарнира;

следы редукторного масла на диске колёсной пары или утечки масла через лабиринтное уплотнение;

недостаток или отсутствие смазки в игольчатых подшипниках или шлицевых соединениях карданных валов, которые можно выявить по наличию ржавчины;

некомплектность клиновых ремней.

Через шесть месяцев эксплуатации все приводы генератора подвергают техн и чес кой ревизии.

Техническая ревизия приводов производится также при неясности клейм предыдущей ревизии, при обнаружении в смазке редуктора посторонних примесей, при необходимости производства колёсным парам полного освидетельствования или после обточки колёсной пары с редукторным приводом от средней части оси.

Техническая ревизия выполняется в пунктах формирования составов и в отделениях по ремонту редукторно-карданных приводов вагонного, депо. Перед производством ревизии все узлы привода очищают от грязи и льда и протирают ветошью, смоченной в керосине или дизельном топливе. Ревизия приводов от средней части оси выполняется с выкаткой колёсной пары, а у приводов с клиноремённой передачей — без выкатки колёсных пар, если не требуется демонтаж ведущего шкива с зубчатой фиксацией. Редуктор привода от торца оси должен быть снят с вагона и разобран в ремонтном отделении. У редукторов всех типов проверяют состояние и износы шестерён, допуски на зазоры и биение в соответствии с техническими требованиями. Все выявленные неисправности в деталях приводов должны быть устранены. После выполнения работ по технической ревизии восстанавливают контрольные полосы и на корпусе хвостовика редукторно-карданных приводов наносят белилами надпись с указанием даты и места выполненных работ.

Ремонт текстропно-карданных приводов (ТК-2) и текстропно-редукторно- карданных приводов (ТРК)

При плановых ремонтах вагонов приводы ТК-2 и ТРК должны быть демонтированы с вагона, их узлы разобраны, осмотрены и отремонтированы.

Демонтаж приводов начинают разборкой натяжного устройства 5 (см. рис. 9.1 и 9.2). Для этого необходимо отвернуть контргайку и рычажную гайку, снять последовательно шайбу, пружины, втулку и опору пружины, а затем отсоединить болт от корпуса редуктора в приводе ТРК. Для снятия ремней редуктор с ведомым шкивом (или узел ведомого шкива ТК-2) отклонить в сторону колёсной пары и вручную удалить ремни из канавок шкивов. Затем снимают предохранительные скобы карданного вала и предохранительный болт 2 (см. рис. 9.2) узла ведомого шкива или редуктора привода ТРК. Далее снимают карданный вал, разбирают его шарниры.

Для снятия редуктора или узла ведомого шкива необходимо вывесить их для разгрузки валика подвески и выбить валик легкими ударами молотка через латунную оправку или выпрессовать, используя съемник. При этом следует сохранить регулировочные шайбы подвески. Для демонтажа ведомого шкива к его ступице крепят съемник, винт которого упирается в торец вала. Наносить удары по боковым граням канавок и закреплять на них съемные устройства не допускается.

Вал узла ведомого шкива выпрессовывают из корпуса ударами молотка через латунную оправку после предварительного снятия подшипниковых крышек и пружинных колец.

Разборку редуктора (рис. 9.5) начинают со слива масла через нижнюю пробку, затем снимают смотровую крышку, сапун, масло- указатель, подшипниковые крышки и разбирают торцовое крепление подшипников. Валы редукторов выпрессовывают ударами молотка через латунную оправку по торцу вала или лёгким прессом.

Рис. 9.5. Редуктор привода ТРК:

Для разборки узла ведущего шкива (рис. 9.6) необходимо отвернуть болты 2 крепления крышки 4 и снять крышку. Шкив снимают вывёртыванием двух диаметрально расположенных болтов крепления буксовой крышки 5. Для защиты шкива от деформации между болтами и шкивом установить прокладку толщиной 10-12 мм. Далее надо отвернуть болты и снять крышку. Затем следует отогнуть стопорную пластину 13 и вывернуть два болта 10. Для удаления зубчатого сегмента 11 следует ввернуть болты 10 в его резьбовые отверстия до упора и выпрессовать первый сегмент. Второй сегмент снимется свободно. Далее необходимо снять крестовину 9 и клиновые планки 8. Гайка б снимается с использованием рычажного или инерционного ключа. Отворачивать и заворачивать гайку ударами молотка или зубилом по ее граням не разрешается.

Износ ремней и канавок шкивов определяют до разборки по схеме, изображённой на рис. 9.3, б. После снятия ремней внимательно проверяют состояние их рабочих поверхностей, которые не должны иметь трещин, складок, тканевых заусенцев и срывов резины. Если выбраковывают хотя бы один ремень, весь комплект следует заменить.

1,4,10,11 — подшипники; 2 — валик подвески; 3 — втулка; 5 — вал ведомый; б — фланец; 7 — шестерня ведущая; 8 — вал ведущий; 9 — крышки подшипников; 12 — шкив ведомый; 13 — корпус редуктора

Ставить в один комплект ремни бывшие в употреблении и новые не допускается. Разница по длине ремней в одном комплекте — не более 2 мм. Шкивы с износами канавок протачивают на токарном станке, если оставшаяся толщина обода не

Рис. 9.6. Ведущий шкив ТРКП: а — общий вид; б — детали крепления ведущего шкива

менее 6 мм (рис. 9.7). После разборки детали крепления узла ведущего шкива осмотреть и выявить на рабочих поверхностях гаек, крестовин, зубчатых сегментов и клиновых планок наличие забоин и задиров, которые следует запилить. Гайки и сегменты с трещинами, отколами, вмятинами глубиной более 1,5 мм подлежат замене. Высота резьбовой части гайки должна быть не менее 33 мм. Состояние резьбы гайки проверяют на вытяжку. Для этого пластилином снимают слепок участка резьбы и замеряют профиль резьбовым щупом. При несимметричном расположении резьбового щупа по отношению к профилю слепка гайку следует заменить.

Валы редукторов и вал узла ведомого шкива привода ТК-2 подвергают магнитопорошковому контролю. Трещины в деталях не допускаются. В подшипниках замеряют радиальные и осевые зазоры, которые не должны превышать соответственно 0,05 и 0,065 мм.

У валов проверяют износ в месте установки уплотнений. Износ по диаметру вала не должен превышать 0,5 мм, а поверхность должна иметь чистоту полирования. Если одновременно разбирают несколько редукторов, не допускается обезличивать зубчатые пары, они должны быть установлены в свой корпус. Тщательно проверяется износ и

состояние рабочих поверхностей зубчатых колёс. Если на поверхности зубьев обнаружены трещины, выкрашивание металла более 20% рабочей поверхности, шестерни заменяют комплектно. Штангензубомером ШЗ18 определяют износ поверхности зуба, который не должен превышать 20% его первоначальной толщины.

клиновой канавки шкива:

1 — изношенная рабочая поверхность шкива; 2 — снимаемый слой металла

Призматические шпонки должны входить в пазы валов и колёс плотно. Размеры отверстий под подшипники в корпусе редуктора и узла ведомого шкива должны соответствовать чертёжным. Разбивка и развальцовка отверстий не разрешается. При повреждении в корпусе редуктора резьбовых отверстий для болтов подшипниковых крышек допускается один раз рассверлить и нарезать резьбу до ближайшего большего стандартного размера.

Износ валика в подвеске редуктора и узла ведомого шкива допускается не более 0,6 мм. При большем износе или при обрыве резьбы валика разрешается наплавка повреждённых мест с предварительным подогревом валика до температуры 250-300°С.

Износ втулок подвески по диаметру допускается не более 0,3 мм.

При ремонте карданного вала особое внимание следует обратить на состояние подшипников и крестовин. Иголки подшипников должны свободно проворачиваться в наружной обойме и не иметь выкрашивания металла.

Цапфы крестовин должны иметь гладкие поверхности без следов наминов иголками. Отремонтированный карданный вал подвергают динамической балансировке на специальном стенде. Допускаемый дисбаланс — не более 0,5 Н-см.

Сборка, регулировка и испытание приводов ТРК и ТК-2

Монтаж узла ведущего шкива (рис. 9.6) приводов ТРК и ТК-2 начинают с установки гайки 6, резьбовую часть которой покрывают смазкой ЛЗ-ЦНИИ.

Гайку следует навернуть с предварительным натягом 100-150 н-м без применения ударных нагрузок. Проверка положения гайки и её

окончательная затяжка производятся с применением специального шаблона (рис. 9.8), укрепленного на торце оси. После предварительной затяжки ось симметрии одного из зубьев гайки должна располагаться на шаблоне между рисками 13-19°. Если положение гайки не соответствует этому требованию, то регулировку производят подбором упорного кольца подшипника или заменой гайки. Применение регулировочных прокладок не допускается, так как это приводит к ослаблению узла крепления шкива. Окончательно затягивают гайку рычажным или инерционным ключом так, чтобы ось симметрии зуба располагалась напротив нулевой риски, что соответствует усилию затяжки 4-6 кН-м.

При переходе оси симметрии контрольного зуба нулевой риски монтаж производится заново. Далее следует смазать и установить клиновые планки 8 прямым углом в паз оси, крестовину 9 и зубчатые сегменты 11. Наклонные грани сегментов должны прилегать к крестовине. Детали закрепить болтами 10 с тарельчатыми пружинами 12 и стопорной пластиной 13. Болты следует затягивать поочерёдно усилием 50-60 н.м до полного сжатия тарельчатых пружин. При этом ударами молотка через медную прокладку дважды поджимают крестовину, а затем зубчатые секторы. Для закрепления болтов края пластины отгибают на грани болтов. Далее в буксу закладывают смазку ЛЗ-ЦНИИ, устанавливают крепительную крышку 5,

Рис. 9.8. Положение специального шаблона при установке гайки ведущего шкива

Плотную посадку шкива обеспечивают ударами молотка через медную прокладку по торцу шкива и окончательно затягивают болты. Зазор между торцом гайки и торцом шкива, а также зазор между торцом лабиринта и торцом шкива должен быть не менее 2 мм. Для проверки качества сборки корпус буксы необходимо провернуть на оси и убедиться в отсутствии заеданий в лабиринтном уплотнении.

Монтаж узла ведомого шкива начинают с напрессовки на вал шарикового подшипника и внутреннего кольца роликового подшипника.

Их необходимо застопорить пружинными кольцами, а затем в корпус запрессовать наружное кольцо цилиндрического подшипника и вал с шариковым подшипником. Подшипники смазать смазкой ЖРО в количестве 0,55 кг и установить крышки с войлочными уплотнениями, закрепив их болтами с пружинными шайбами. Войлочные кольца перед установкой пропитывают в течение 20 мин разогретым до 80°С составом из 85% солидола Ж и 15% графита. На конусные поверхности вала устанавливают ведомый шкив и фланец, закрепив их гайками и шплинтами.

Сборку редуктора (см. рис. 9.5) привода ТРК начинают с запрессовки в его корпус наружного кольца роликового подшипника 11, а на ведущий вал 8 — внутреннего кольца. При запрессовке колец следует применять втулочные оправки для защиты посадочных поверхностей от задиров. Далее в корпус редуктора через смотровое окошко вводят ведущую шестерню 7 и напрессовывают её на вал, предварительно надев маслоотбойное кольцо и дистанционную втулку. Затем на вал и в корпус запрессовывают шариковый подшипник 10 и закрепляют его плоской шайбой и болтами. После установки подшипниковых крышек в корпус редуктора вводят шестерню-вал 5 и собирают его подшипниковые узлы. При сборке редуктора все свободные полости и поверхности смазывают консистентной смазкой.

Далее на корпус редуктора ставят сапун, крышку смотрового окна с резиновой прокладкой, сливную пробку и напрессовывают на конусные поверхности валов ведомый шкив 12 и фланец 6. В завершение редуктор заправляют маслом круглогодичным типа ТС-Ю-ОТП в количестве 1,8 л до уровня, который определяют щупом по рискам в вертикальном положении редуктора. Не следует допускать избыток масла, что приводит к его утечкам через уплотнения крышек и сапун.

Шарнир подвески узла ведомого шкива смазывают шприцеванием солидолом Ж до появления смазки между регулировочными шайбами.

На срок службы клиновых ремней в большой степени влияет правильное взаимное расположение шкивов. Отклонение от одноплоскостного расположения шкивов и взаимное смещение их торцов не должно превышать 5 мм.

Регулировку производят постановкой шайб между кронштейном рамы тележки и втулкой, приваренной к корпусу редуктора или корпусу узла ведомого шкива. Осевое перемещение узла ведомого шкива в кронштейне подвески и редуктора ТРКП в шарнире подвески не должно превышать 1 мм.

При сборке шарниров карданного вала на крестовину одевают уплотнения и вводят её в кардан и фланец, а затем попарно запрессовывают игольчатые подшипники и крепят их крышками. Затем карданный вал собирают по шлицевому соединению. В процессе сборки в игольчатые подшипники крестовин закладывают смазку № 158, а в шлицевое соединение — солидол Ж.

Собранный карданный вал устанавливают между генератором и редуктором или узлом ведомого шкива, крепят болтами с корончатыми гайками и шплинтуют. Под гайки следует устанавливать пружинные шайбы. Зазоры между фланцами соединяемых узлов не допустимы.

На редуктор, узел ведомого шкива и карданный вал должны быть установлены предохранительные устройства.

Клиновые ремни устанавливают в последнюю очередь, вручную, без применения каких-либо приспособлений.

Регулировку натяжения выполняют поджатием пружины натяжного устройства до рабочей высоты 110 +2 мм у привода ТК-2 и до 100±5 — у привода ТРКП.

Редукторы до постановки на вагон испытывают на стенде в течение 5 мин в каждую сторону на холостом ходу и по 20 мин под нагрузкой 8,5 кВт при частоте вращения ведущего вала 1380 мин’ 1 . Исправное состояние определяют по отсутствию посторонних шумов и течи масла. Допустимый нагрев корпуса редуктора—не более 70°С.

Ремонт редукторно-карданных приводов от средней части оси типа ВБА-32/2, EUK-160-1M

Полную разборку редуктора со снятием его деталей со средней части оси производят при необходимости ремонта колёсной пары со сменой элементов или при обнаружении в деталях неисправностей, требующих их замены. Для определения неисправностей в деталях редуктора перед разборкой колесную пару ставят на стенд, из редуктора сливают масло и промывают дизельным топливом или керосином с добавкой 5-7% масла Далее детали редуктора осматривают и проверяют основные параметры.

Щупом измеряют зазор между разъемными частями корпусов для резиновых колец и нажимными кольцами. Резиновые кольца необходимо заменять, если зазор составляет 0,2 мм и менее.

Необходимо проверить биение корпуса редуктора относительно оси колесной пары специальными индикаторными приспособления

ми. У редукторов ВБА-32/2 и EUK-160-1M допускается биение по фланцам корпуса редуктора до 0,15 мм, а по фланцу блока малой шестерни — не более 0,1 мм. При проверке колесную пару следует прокручивать и на слух определять неисправности подшипников. Если подшипники имеют значительные износы, изломы, трещины и раковины на дорожках качения, то проворот оси будет затруднен, стрелка индикатора имеет скачкообразные подергивания, из подшипника слышно пересыпание роликов. Суммарный осевой зазор в подшипниках полого вала, проверяемый индикатором, должен быть для редукторов ВБА-32/2 в пределах 0,3-0,5 мм, а для редукторов EUK-160-1M — 0,18-0,25 мм.

Увеличение зазора больше нормы происходит из-за неправильной сборки редуктора или недопустимых износов подшипников.

Для контроля зазора в зацеплении шестерен (рис. 9.9) у редуктора снимают крышку, устанавливают основание 1 штатива 4 на корпус редуктора 5, крепят его болтом и устанавливают индикатор 3 по оси малой шестерни на середине зуба. Ось колесной пары закрепляют неподвижно, а вал малой шестерни поворачивают за фланец 2 в обе стороны до лёгкого соударения зубьев. Стрелка индикатора указывает зазор, который должен быть у редуктора ВБА-32/2 в пределах 0,12-0,19 мм, а у редукторов EUK-160-1M — 0,2-0,3 мм.

Результаты проверок заносят в журнал и определяют объем разбо- рочных работ.

Рис. 9.9. Измерение зазоров в сцеплении шестерен приводов от средней части оси

При разборке на сопрягаемые детали наносят керном риски или отметки, по которым при последующей сборке определяют их первоначальное положение.

При плановых видах ремонта вагонов следует производить демонтаж блока малой шестерни. Для этого следует открутить болты его крепления и в резьбовые отверстия монтажного стакана ввинтить три демонтажных болта, с помощью которых блок малой шестерни выжимают из корпуса. После удаления болта, крепящего упорную

шайбу на торце хвостовика шестерни, выполняют разборку блока малой шестерни на прессе в соответствии с рис. 9.10.

Наиболее ответственные детали приводов от средней части оси при периодических видах ремонта подлежат неразрушающему магнитопорошковому контролю.

К ним относятся: вал опоры момента, вал малой шестерни, полый вал, карданный вал. Трещины в деталях не допускаются и ремонту не подлежат.

При замене резиновых колец их поверхности перед установкой на ось обезжиривают промыванием в водном растворе 1 %-ного хозяйственного мыла при температуре 30-40°С с последующим ополаскиванием тёплой, чистой водой и просушиванием. Поверхности оси колесной пары также должны быть очищены от грязи и масла. На поверхностях резиновых деталей не должно быть трещин и надрывов.

Полые валы подлежат замене при наличии трещин, отколов или износа более 4 мм.

Рис. 9.10. Демонтаж блока малой шестерни привода ВБА-32/2:

а — положение блока малой шестерни при выпрессовке вала; б — положение блока малой шестерни при выпрессовке подшипников

Хвостовик малой шестерни проверяют на биение, которое не должно превышать более 0,04 мм. Изношенные посадочные места под подшипники у валов допускается восстанавливать хромированием металлизацией.

Шлицевой фланец устанавливается на шлицевой конец вала с натягом до 0,001 мм. Разработка шлицевых канавок допускается не более 0,01 мм от чертежного размера.

Подшипники промывают в бензине с добавлением 4-6% масла, осматривают и проверяют на легкость вращения.

Подшипники выбраковывают при обнаружении раковин, трещин, темных пятен и задиров на поверхностях качения. Наличие пятен синего цвета свидетельствует о работе подшипников с чрезмерным нагревом, который имеет место из-за неправильной регулировки зазоров при монтаже или из- за недостатка масла. У исправных подшипников следует замерить радиальный зазор. При установке на вал новых подшипников следует измерить также диаметр колец для обеспечения их плотной посадки.

Ведущая и ведомые шестерни выбраковывают по требованиям, указанным при ремонте редуктора ТРКП.

В лабиринтных крышках, соединительных фланцах, монтажных стаканах, маслоотбойных кольцах, корпусах редукторов могут быть забоины и заусенцы, которые следует зачистить надфилем и шлифовальной шкуркой № 6 с добавлением масла. Канавки и отверстия для подвода масла в монтажных стаканах и других деталях прочищают и продувают сжатым воздухом.

В корпусах редукторов допускается ремонтировать изношенные резьбовые отверстия сваркой с последующей нарезкой. Особое внимание следует уделить контролю диаметров и отсутствию недопустимой овальности в посадочных отверстиях редукторов, приводных колец, а также в посадочных местах под подшипники, шестерни, приводные кольца на валах шестерен и полых валах.

Все резиновые прокладки кольца при капитальном ремонте ставят новыми, а при деповском ремонте и их можно повторно использовать, если в них нет трещин, вырывов, вмятин от деталей.

Войлочные уплотнительные кольца карданных валов при плановых ремонтах следует заменить новыми. Пресс-масленки и каналы для подвода смазки в крестовинах промывают в бензине и продувают сжатым воздухом. Игольчатые подшипники с повреждениями подлежат замене. Заменяют также крестовины с износами более нормы шипов по диаметру и длине. Крестовины устанавливают в комплекте с подшипниками. Изношенные отверстия под подшипники у вилок можно ремонтировать проточкой на токарном станке до ближайшего большего градационного размера, постановкой ремонтной втулки или металлизацией посадочных поверхностей. На трубе вала могут быть вмятины и протертости от предохранительных скоб не более 0,2 мм.

Изношенное шлицевое соединение вала допускается восстановить наплавкой и механической обработкой до ремонтных размеров, а втулки — на протяжном станке. В этом случае на втулке и торце вала наносят клейма Р1 или Р2 (1 -й или 2-й ремонтные размеры).

Отремонтированные сваркой карданные валы подвергают динамической балансировке. Дисбаланс устраняют приваркой пластин.

При ремонте муфт сцепления необходимо проверить износ фрикционных накладок, который считается допустимым, если расстояние от поверхности фрикционной накладки до головки заклёпок не менее 0,5 мм. Если на поверхности накладок есть риски более 0,3 мм глубиной, их необходимо проточить. Изношенные накладки заменяют новыми, изготовленными из асбестовой ленты. Крепят накладки латунными заклёпками или клеем ВС-ЮТ, предварительно обезжирив поверхность диска ацетоном. Детали муфт с изломами и трещинами заменяют, а риски и коррозия устраняется шлифовальной шкуркой. Под просевшие пружины можно ставить регулировочные прокладки, обеспечивающие их необходимое нажатие.

Наибольшее отклонение по массе грузиков одного комплекта не более 3%. Собранная муфта подвергается балансировке высверливанием металла с торца бурта муфты.

Монтаж привода на оси выполняют до напрессовки колес. Детали, устанавливаемые с натягом, должны нагреваться в ванне с трансформаторным маслом. В процессе сборки привода выполняют необходимые контрольные и регулировочные работы с использованием индикаторных приспособлений и разнообразной технологической оснастки.

После сборки узла блока малой шестерни осевой зазор подшипников контролируют индикатором 1 (рис. 9.11), который должен быть в пределах 0,07-0,09 мм. Во время выполнения проверки наружные кольца подшипников прижимаются к монтажному стакану 2 тремя зажимами 3. Регулировку необходимого зазора выполняют гайкой и контргайкой, которые стопорятся загибанием шайбы на их грани.

Надежная работа зубчатого зацепления зависит от точности его сборки. Правильность зацепления определяют замером зазора в зацеплении, который регулируется прокладками под боковые крышки, а также по расположению пятна контакта на поверхности зуба шестерён (рис. 9.12). При выполнении этой проверки на зубья малой шестерни наносят белила и проворачивают на полный оборот большую шестерню. При правильном зацеплении контактные пятна располагаются на середине боковых граней зубьев шестерён и должны быть не менее 45% высоты зуба и не менее 65% его длины. При смещении пятен регу-

лировку производят перемещением шестерён по направлению стрелок в соответствии с рис. 9.12.

Рис. 9.11. Контроль осевого зазора подшипников блокамалой шестерни редуктора EUK-160-1M

Следует проверить осевые зазоры подшипников полого вала, биение корпуса редуктора относительно оси колёсной пары и биение фланца ведомой шестерни. Редукторы, отвечающие требованиям, заполняют маслом ТС- 10 ОТП и испытывают на стенде, вращая по 90 мин в каждую сторону, из них 30 мин — без нагрузки и 60 мин под нагрузкой 40 кВт и частоте вращения до 900 мин» 1 .

После испытания редукторы снаружи окрашивают эмалью ПФ-115, а на оси наносят белилами полосу шириной 30-40 мм в месте её прилегания к редуктору.

Рис. 9.12. Проверка зубчатого зацепления шестерен:

а— неудовлетворительные отпечатки;б— удовлетворительные отпечатки соответственно верхние без нагрузки, нижние — под нагрузкой

Источник