Технологический процесс ремонта шасси

Проверка технического состояния трансмиссии.

Суммарный люфт трансмиссии не должен превышать 70 , главной передачи — 65°, коробки передач — 15°, карданного вала — 6°.

Для автомобилей ЗИЛ -130 свободный ход педали сцепления должен быть 35—50 мм, для ГАЭ -53А — 35—45 мм.

В автомобиле ГАЗ -24 «Волга» свободный ход педали сцепления составляет 40—60 мм, что соответствует свободному ходу наружного конца вилки выключения сцепления 3,5—4 мм. Для регулировки изменяют длину толкателя рабочего цилиндра ввертыванием — вывертыванием штока 12 в головку П. После регулировки надежно затягивают контргайку штока.

Полный ход наружного конца вилки выключения сцепления при нажатии на педаль сцепления до отказа должен быть не менее 17 мм. Меньшая величина полного хода не обеспечивает полного выключения и указывает на наличие воздуха в гидравлическом приводе.

Заполнение системы гидравлического привода тормозной жидкостью и удаление воздуха выполняют в следующем порядке:

— заполняют бачок жидкостью так, чтобы уровень был на 10—15 мм ниже верхней кромки бачка;

— снимают резиновый колпачок и надевают на головку перепускного клапана резиновую трубку;

— опускают второй конец трубки в сосуд емкостью 0,5 л, заполненный тормозной жидкостью на половину;

— резко нажимают 4—5 раз на педаль сцепления; удерживая педаль нажатой, отвертывают на V2—3/4 оборота перечной клапан. Жидкость с пузырьками воздуха будет выходить

— после прекращения перетекания жидкости в сосуд завертывают перепускной клапан до отказа и отпускают педаль; проверяют уровень жидкости в бачке;

— повторяют прокачку системы до прекращения выхода пузырьков воздуха из трубки;

Доливают жидкость в бачок до нормального уровня.

Для регулировки подшипников ступиц передних колес автомобиля ГАЗ — БЗА поднимают домкратом переднюю ось так, чтобы шина це касалась пола. Отвертывают колпак ступицы, расшплинтовывают и отпускают гайку крепления подшипников на V2 оборота, проверяют свободно ли вращается колесо рукой. Затягивают гайку крепления поворачивая колесо (чтобы ролики подшипников заняли правильное положение), а затем отпускают гайку на 3—4 прорези коронки, т. е до совпадения одной из прорезей с отверстием для шплинта в оси

поворотной цапфы. От сильного толчка колесо должно повернуться не менее чем на 6 оборотов без заметного осевого смещения и качки. За-шплинтовывают гайку крепления подшипников и завертывают колпак ступицы.

Для регулировки подшипников ступиц задних колес следует поднять домкратом задний мост, вынуть полуось и, отвернув контргайку, снять стопорную шайбу и отвернуть на V:t— х/2 оборота гайку крепления подшипников. Далее затянуть гайку, провертывая колесо, и отвернуть ее от положения «туго» на Vs оборота. Установить стопорную шайбу так, чтобы штифт на гайке крепления вошел в одну из прорезей шайбы. Завернуть контргайку, проверить регулировку (свободным вращением колеса), вставить и закрепить полуось.

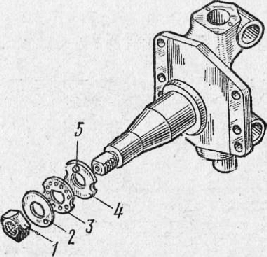

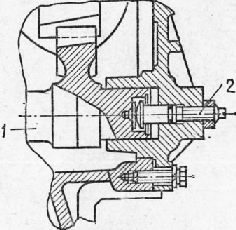

Подшипники передних колес автомобиля ЗИЛ -130 регулируют в такой последовательности: поднимают переднее колесо домкратом, снимают крышку наружного подшипника, отгибают стопорную шайбу (рис. 2), отвертывают контргайку, снимают стопорную шайбу и замочное кольцо, затягивают регулировочную гайку-шайбу до начала торможения ступицы колеса подшипниками.

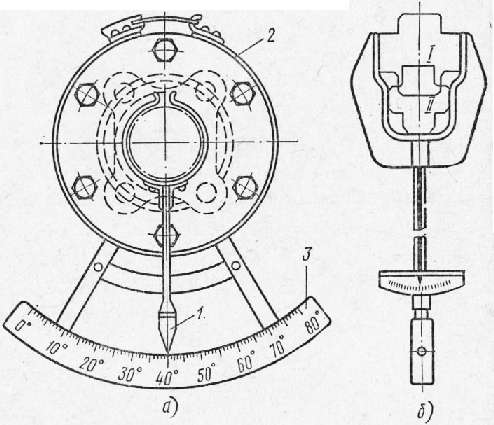

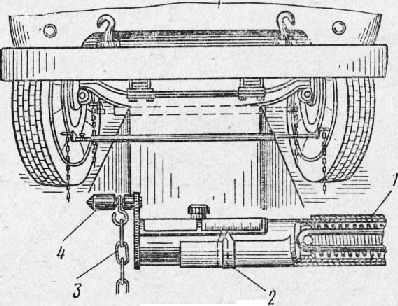

Проверка и регулировка схождения передних колес. Для проверки схождения применяют раздвижную линейку (рис. 3), которую устанавливают между передними колесами так, чтобы упоры касались боковин покрышек, а концы цепочек — пола. Шкалу линейки перемещают до совмещения указателя с нулевым делением. Затем автомобиль перекатывают, чтобы линейка оказалась позади передней оси на том же расстоянии от пола, на кото-была впереди колес.

Чаще всего причиной повышенного свободного хода рулевого колеса являются зазоры в шарнирных соединениях рулевых тяг и ослабленная посадка рулевой сошки на шлицах вала.

Регулировку производят в такой последовательности (для автомобиля ГАЭ -53А):

— ослабляют болты крепления нижней крышки картера и сливают масло;

— снимают крышку и вынимают тонкую бумажную прокладку;

— устанавливают крышку на место и проверяют люфт подшипников. Если люфт не устранен, снимают толстую прокладку, поставив на место тонкую;

— проверяют усилие на ободе колеса при вынутом вале рулевой сошки. Оно не должно превышать 0,3—0,5 кГ; собирают рулевой механизм.

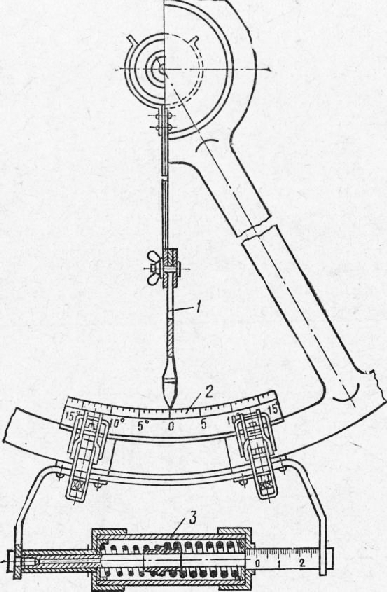

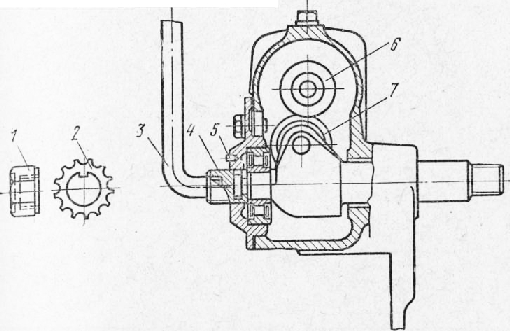

Для регулировки зацепления ролика (рис. 5) с червяком отвертывают колпачковую гайку, снимают стопорную шайбу и вращают торцовым ключом регулировочный винт по часовой стрелке до устранения зазора. При отсоединенной продольной рулевой тяге усилие на ободе рулевого колеса при его повороте должно быть 1,6—2,2 кГ. Далее надевают стопорную шайбу.

У автомобиля ЗИЛ -130 перед регулировкой рулевого управления следует проверить уровень масла в бачке насоса гидравлического усилителя, натяжение ремня привода насоса, убедиться в отсутствии воздуха в системе усилителя, осадков или грязи в бачкеиисоса и течи масла в соединениях шлангов.

Для регулировки осевого зазора вала (рис. 6) рулевой сошки, ослабив контргайку, вращают регулировочный винт (вращением винта по часовой стрелке усилие на ободе рулевого колеса увеличивается). Усилие, замеренное динамометром при переходе рулевого колеса через среднее положение, не должно превышать 2,8 кГ.

Если рулевое колесо повернуть на 2 оборота от среднего положения, то усилие на ободе должно составлять от 0.55 до 1,35 кГ. При повороте рулевого колеса на 3/4—1 оборот от среднего положения усилие не должно превышать 2,3 кГ. Если имеются отклонения от норм, необходима разборка рулевого механизма и регулировка предварительного натяга шариковой гайки и Упорных подшипников винта подшипники затягивают гайкой.

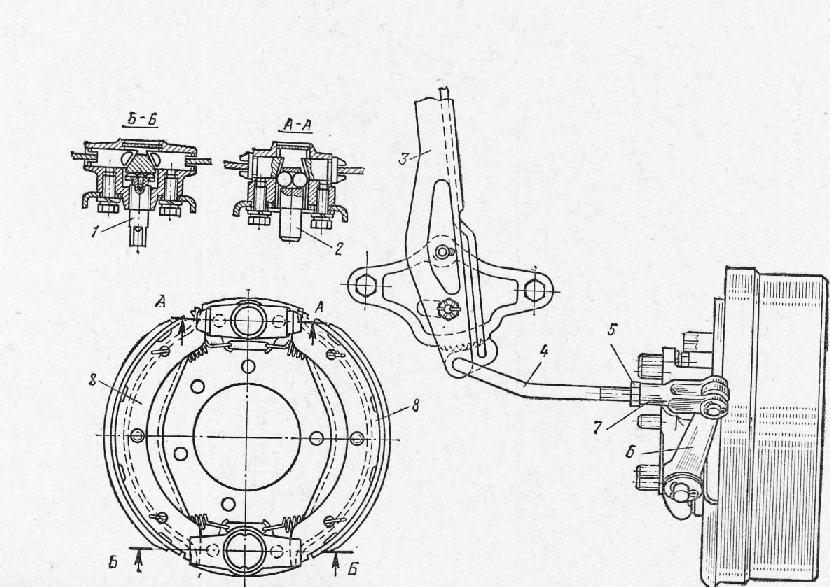

Регулировка ножных тормозов. Различают эксплуатациднную, или текущую, и полную регулировку тормозов При эксплуатационной регулировке сначала полностью устрэдяют зазор между фрикционными накладками колодок и тормозным барабаном, а затем устанавливают зазор, позволяющий колесу свободно! вращаться. Колесные тормозные механизмы регулируют при помощи эксцентриков или червяков.

Для эксплуатационной регулировки ножного тормоза автомобиля ГАЭ -53А необходимо:

— поднять колесо домкратом;

— вращая колесо вперед, постепенно повертывать эксцентрик за головку болта, пока передняя колодка не затормозит: колесо;

— постепенно отпускать эксцентрик, поворачивая колесо рукой, пока оно не станет свободно поворачиваться;

— отрегулировать таким же образом зазоры между задней колодкой и тормозным барабаном;

— отрегулировать тормоза остальных колес.

Полную регулировку тормозов производят после замены наклавдк тормозных колодок или полной разборки тормозного механизма в таком порядке:

— подняв колесо домкратом, отпускают гайки 6 опорных пальцев тормозных колодок и устанавливают пальцы метками внутрь;

— нажимая на педаль тормоза с усилием 12—16 кГ, повертывают опорные пальцы до прижатия концов колодок к тормозному барабану; слегка затягивают ганки опорных пальцев;

— не отпуская педали, повертывают эксцентрики до упора колодок в барабан;

— отпустив педаль тормоза, повертывают эксцентрики в обратном направлении до свободного вращения барабана;

— окончательно затягивают гайки опорных пальцев.

Регулировка гидравлического привода тормозов автомобиля ГАЗ -бЗА состоит в установке правильного зазора между толкателем и поршнем главного тормозного цилиндра. Этот зазор должен быть 1,5—2,5 мм, что соответствует свободному ходу педали тормоза 8—14 мм.

Для регулировки свободного хода педали тормоза отсоединяют тягу, отвертывают контргайку и ввертывают или вывертывают тягу в толкатель.

В автомобиле ЗИЛ -130 ход штоков тормозных камер не должен превышать 35 мм для передних и 40 мм для задних тормозов. При больших ходах штока уменьшают зазор между накладками колодок и тормозными барабанами вращением червяков, расположенных в рычагах, которые соединены со штоками.

Полную регулировку тормозов производят опорными пальцами колодок. Как при частичной, так и при полной регулировке тормозов надо устанавливать наименьший ход штоков: 15 мм для передних и 20 мм для задних тормозных камер.

В целях эффективного торможения рекомендуется для правых певых тормозных камер устанавливать одинаковые ходы Штоков. Колесные тормозные механизмы легковых втомобилей ( ГАЗ -24 «Волга» и др.) имеют устройства, автоматически поддерживающие нормальный зазор между фрикционными накладками тормозных колодок и барабанами. Такое устройство находится внутри колесного тормозного цилиндра и представляет собой разрезное упорное кольцо, вставленное в цилиндр с натягом, вследствие чего для перемещения поршня вдоль оси цилиндра требуется усилие 50—60 кГ.

Соединение упорного кольца с поршнем обеспечивает свободное осевое перемещение поршня в пределах 1,9—2,06 мм. Если фрикционная накладка тормозной колодки имеет износ, то после перемещения поршня в указанных пределах силой давления тормозной жидкости, превышающей 60 кГ, поршень дополнительно переместится вместе с упорным кольцом до прижатия тормозной колодки к барабану. Перемещением упорных колец в новое положение и достигается автоматическая установка необходимого зазора между фрикционными накладками колодок и тормозным барабаном. Необходимость в регулировке, возникает только при замене фрикционных накладок или колодок. Она осуществляется при помощи опорных пальцев колодок.

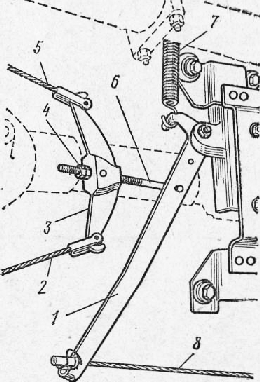

Регулировка стояночного тормоза. Стояночный тормоз автомобиля ГАЭ -53А регулируют винтом, раздвигающим тормозные колодки. Перед регулировкой ставят рычаг коробки передач в нейтральное положение, рычаг тормоза — в крайнее переднее положение, поднимают домкратом одно из задних колес. Затем поворачивают винт так, чтобы тормозной барабан усилием рук не поворачивался. Отпускают винт до свободного вращения барабана.

Если после описанной регулировки торможение будет слабым, регулируют длину тяги вилкой так, чтобы рычаг упирался в разжимный стержень и чтобы были устранены зазоры в соединениях привода тормозов. Далее отвертывают вилку на 1—2 оборота (до совпадения отверстия в вилке с отверстием в рычаге), ставят палец (головкой вверх) и шплинтуют его, затягивая контргайку.

Полное затормаживание должно происходить при перемещении стопорной защелки рычага 3 на 4—6 зубьев сектора.

Полное торможение задних колес должно достигаться при вытянутой рукоятке тормоза на 2/3 полного хода (24 щелчка) при усилии на рукоятке не более 40 кГ.

Удаление воздуха из системы гидравлического привода тормозов. При попадании воздуха в систему гидравлического привода постепенно увеличивается сопротивление движению педали (педаль пружинит). Необходимо устранить причину попадания воздуха (неплотные соединения трубопроводов, повреждение манжет колесных тормозных цилиндров и т. п.) и прокачать систему.

При нажатии на педаль тормоза она не должна опускаться более чем на 1/2 хода, после чего должна ощущаться «жесткость» педали. Если педаль опускается почти до упора в пол кабины, необходимо продолжить прокачку до полного удаления воздуха.

Проверка работы гидровакуумного усилителя. Для проверки необходимо несколько раз нажать на педаль тормоза при неработающем двигателе, чтобы устранить разрежение в системе усилителя; нажать на педаль с усилием 30—50 кГ и пустить двигатель. Если усилитель исправен, то при. этом будет ощущаться перемещение педали к полу и будет слышно шипение воздуха, проходящего через воздушный фильтр усилителя, расположенный в кабине.

Далее, не отпуская педали тормоза, останавливают двигатель. Если гидровакуумный усилитель исправен, то в течение 1—2 мин педаль перемещаться не будет.

Перемещение педали указывает на неплотности в соединениях или запорном клапане усилителя.

Источник

Особенности технического обслуживания (ТО) шасси

К основным видам работ по ТО шасси относятся следующие: дефектация, демонтажно-монтажные и регулировочные работы, зарядка маслом АМГ-10 и азотом цилиндров амортизационных стоек шасси, зарядка воздухом пневматикой колес, смазка шарнирных соединений.

При осмотре агрегатов шасси обращают внимание на состояние амортизаторов, гасителей колебаний, авиашин, деталей тормозов колес, сварных швов и шарнирных соединений, состояние зеркала штока амортизационной стойки, подтекание жидкости.

При дефектации колес необходимо выяснить, нет ли трещин, забоин и проворачивания пневматиков на барабанах колес. К эксплуатации допускаются покрышки колес главных ног с полным истиранием протектора до первого слоя корда и с сеткой старения на поверхности. Для пневматиков передних колес допускаются к эксплуатации покрышки с порезами и проколами до третьего слоя корда длиной до 40 мм.

В случае повышенной усадки пневматиков колес следует проверить давление в пневматиках и дозарядить их. Давление в пкевматиках колес передней и главной ног шасси должно быть 9 +0.5 кгс/см2. Допустимая разница давлений воздуха в пневматиках должна быть не более 0,25 кгс/см2.

При эксплуатации самолета со взлетной массой 90. 95 т давление в пневматиках должно соответствовать 10 кгс/см2.

Кроме того, необходимо также периодически снимать колеса шасси, промывать оси, подшипники, очищать от загрязнения барабаны колес и убеждаться в их исправности.

При монтаже и демонтаже колес, после очистки барабанов колес и механизмов торможения, их следует обдуть сжатым воздухом и проверить состояние и крепление ведущих шестерен датчиков автоматов торможения колес.

Снятие колес передней и главных ног шасси производится при установке их на домкраты или при установке самолета на подъемники. При этом колеса главных ног должны стоять на тормозах и под них следует установить колодки. Колеса главных ног можно снимать последовательно, устанавливая на домкрат сначала одну, а затем другую ногу.

После проведения монтажных работ на взлетно-посадочных устройствах проверяют суммарный модуль выпущенных ног шасси при приложении к осям колес усилия.

После регулировок или замены отдельных деталей шасси обязательно производятся контрольная уборка и выпуск шасси. При этом проверяется синхронность и время уборки — выпуска , исправность работы различных агрегатов, одновременность срабатывания замков, плотность прилегания створок и исправность сигнализации. Узлы и отдельные агрегаты шасси не должны иметь деформаций, вмятин, забоин и рисок, влияющих на надежность работы.

Список литературы.

Зарядка пневматиков колёс.

Самолет SPORTSTAR РУКОВОДСТВО ПО ЛЕТНОЙ ЭКСПЛУАТАЦИИ Пневматики трех колёс самолета одинаковы и заряжаются до одинакового давления p=1,2 кгс/см2 .

Для зарядки пневматиков колёс

— Отверните колпачок вентиля камеры колеса.

— Подсоедините к вентилю шланг автомобильного ножного насоса с манометром.

— Зарядите колесо до давления 1,2 кгс/см2 .

— Отсоедините шланг насоса.

— Проверьте герметичность золотника. Негерметичность золотника не допускается.

— Заверните колпачок вентиля камеры колеса.

Заправка тормозной системы.

— Отверните пробку расходного бачка тормозной системы.

— Заливным шприцем (200мл) полностью заполните расходный бачок тормозной жидкостью.

— На тормозе левого колеса наденьте шланг на сливной штуцер блока цилиндров. Второй конец шланга опустите в прозрачную емкость заполненную тормозной жидкостью.

— Нажмите и удерживайте тормозную гашетку. Отверните сливной штуцер на один оборот. После выхода воздуха заверните штуцер и отпустите тормозную гашетку. Повторяйте операцию до полного удаления воздуха из системы, при этом контролируйте и доливайте тормозную жидкость в расходный бачок.

— После удаления воздуха из тормозной системы левого колеса произведите аналогичные работы на правом колесе.

— Заполните тормозной жидкостью расходный бачок до отметки «max», заверните заливную пробку.

— Отсоедините шланг. Проверьте затяжку сливных штуцеров и закройте их колпачками.

— Проверьте работоспособность тормозной системы и её внешнюю герметичность.

Источник