- Как отремонтировать топливную аппаратуру: виды и принципы

- Состав топливной системы дизельного двигателя

- Неисправности системы с описанием внешних признаков

- Диагностическое оборудование

- Что проверяется

- Содержание ремонтных работ

- Некоторые советы по ремонту топливной аппаратуры

- Техническое обслуживание и ремонт системы питания дизельного двигателя

- Устройство и принцип работы системы питания дизельных двигателей. Правила эксплуатации приборов топливной аппаратуры. Неисправности и способы их устранения. Техническое обслуживание и ремонт топливопровода, форсунок. Удаление воздуха из топливной системы.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Как отремонтировать топливную аппаратуру: виды и принципы

Принцип работы дизельных двигателей состоит в том, что подача топлива в цилиндры мотора производится с помощью впрыска (аналогично инжекторам). Однако на этом сходство заканчивается. Воспламенение топливной смеси происходит без свечей зажигания благодаря высокой температуре (700 — 800°С) в рабочей камере.

Такая температура достигается за счет более высокой степени сжатия в цилиндрах дизеля (19 — 24) по сравнению с бензиновыми двигателями (9 — 11). Топливо также впрыскивается в цилиндры под высоким давлением (100 — 150 кг/см²).

Для этого топливные насосы изготавливают с минимальными зазорами между корпусом и подающими плунжерами, что делает их весьма чувствительными к износу или загрязнениям. Поэтому обслуживание и ремонт топливной аппаратуры дизельных двигателей имеет свою специфику. Расскажем о ней подробнее.

Состав топливной системы дизельного двигателя

Система питания дизеля состоит из двух контуров: низкого и высокого давления. Состав контура низкого давления:

- Бензобак с расположенным в нем подкачивающим насосом. Последний применяется при значительной протяженности топливопроводов.

- Фильтр-сепаратор, предназначенный для отделения крупных частиц грязи.

- Топливный фильтр тонкой очистки.

- Маршевый подогреватель солярки, который устанавливается по соседству с фильтрующими устройствами.

- Предпусковой подогреватель топлива, включаемый от кнопки перед запуском двигателя.

- Первая (низконапорная) ступень топливного насоса высокого давления (ТНВД).

- Низконапорные топливопроводы.

Контур высокого давления включает в себя:

- Вторую (высоконапорную) ступень насоса, снабженную электромагнитным клапаном отключения подачи топлива, служащим для остановки двигателя.

- Гидравлический аккумулятор высокого давления, выполненный в виде топливной рампы, включающей в себя регулятор давления и клапан дозирования топлива (система Common Rail).

- Форсунки для впрыска топлива в цилиндры.

- Топливопроводы высокого давления.

- Электрические свечи накаливания с блоком управления, задающим время их включения.

- Электронный блок управления двигателем (ЭБУ).

Неисправности системы с описанием внешних признаков

В таблице приведены наиболее распространенные неисправности системы питания дизельного двигателя с указанием видимых проявлений.

| Неисправность | Внешние симптомы |

| Загрязнение фильтра | Падение мощности, глохнет двигатель |

| Не работает привод ТНВД | Заглох двигатель |

| Износ или неисправность насоса | Затрудненный пуск, провалы при разгоне, увеличенный расход топлива |

| Недостаточная величина высокого давления | Провалы в разгоне |

| Увеличенное давление впрыска | Большой расход топлива |

| Смещен угол опережения впрыска | Затрудненный пуск, глохнет двигатель |

| Ранний впрыск топлива | Жесткая работа двигателя |

| Поздний впрыск топлива | Черный дым из выхлопной трубы |

| Износ форсунок | Затрудненный пуск, черный дым из выпускной системы |

| Нестабильная работа свечей накаливания | Трудности запуска |

| Пригорание клапанов | Черный дым из выпускной трубы |

| Низкая компрессия | Затрудненный пуск, увеличенный расход солярки |

| Износ регулятора оборотов коленвала | «плавают» холостые обороты |

| Загрязнение воздушного фильтра | Провалы в разгоне |

| Негерметичность уплотнительных шайб под форсунками | «Плавают» холостые |

| Подсос воздуха между фильтром и насосом | |

| Забита вентиляция картера |

Диагностическое оборудование

Приведенная выше таблица еще не является основанием для отправки компонента, попавшего под подозрение, на диагностику, а тем более в ремонт. Эти предварительные диагнозы можно принимать во внимание только в отношении старых дизельных двигателей, не имеющих электронной системы управления.

При возникновении проблем у двигателя, оснащенного ЭБУ, в первую очередь необходимо выполнить диагностику неисправности топливной системы с помощью диагностического сканера, подключаемого к разъему K-line блока.

Только после определения кода ошибки, привязанного к неисправному элементу, стоит направляться на станцию технического обслуживания (СТО), чтобы приступить к ремонту системы питания дизельного двигателя.

После проведения диагностического тестирования специалисты вынесут окончательный диагноз, — какой из элементов системы питания повинен в некорректной работе дизеля. В противном случае, по вашей просьбе, опираясь на ваши предположения, отремонтируют не тот узел, и проблемы останутся с вами.

Выбирая СТО, следует обратить внимание на уровень ее оснащения диагностическим оборудованием. Лидером в области изготовления испытательных и ремонтных стендов для проверки топливной аппаратуры является фирма Bosch, выпускающая линейку оборудования EPS.

Широкими возможностями для проверки ТНВД всех видов обладает стенд EPS 815 под управлением компьютерной системы. С помощью настольного прибора EPS 205 тестируют форсунки различных видов и производителей, используя при этом различные адаптеры. Известны также диагностические комплексы фирм Delphi, DENSO и Hartridge.

Что проверяется

Используя многочисленные функции диагностических комплексов и приборов, можно проверить множество технических параметров и характеристик топливных компонентов и определить основные неисправности системы питания. Комплекты оборудования фирмы Bosch выполняют следующие тесты и действия:

- диагностику контура низкого давления (комплект Diesel Set 1);

- удаление воздуха из системы Common Rail (Diesel Set 2);

- диагностику линий высокого давления (Diesel Set 3.1).

- этот же комплекс проверяет: почему не заводится двигатель при работающем стартере или глохнет работающий двигатель, находит причины внезапного снижения мощности при отсутствии каких-либо кодов неисправности.

С помощью ручного прибора EPS:

- проверяют и регулируют давление открытия форсунок;

- анализируют факел распыла;

- «дребезг» форсунок;

- измеряют утечки в распылителях.

На стенде Delphi YDT278 проверяют все компоненты топливной системы дизельного двигателя, включая насос и форсунки, даже не снимая их с машины. Подключив устройство YDT410, контролируют работоспособность регулятора давления системы Common Rail. Если прибор повышает давление до требуемого, значит, штатный регулятор неисправен. В противном случае источником неисправности является насос.

Содержание ремонтных работ

После диагностического тестирования и выявления неисправного узла принимают решение о дальнейших действиях. В принципе почти любой компонент топливной системы можно отремонтировать, предварительно определив — «стоит ли овчинка выделки».

Работы выполняются в специализированных центрах по обслуживанию дизельных автомобилей, имеющих необходимое оборудование для ремонта. Как восстанавливают изношенные агрегаты?

Основные действия при ремонте ТНВД на СТО:

- разборка и очистка узла с промывкой деталей в топливе;

- дефектовка устройства;

- предварительная и чистовая притирка отверстий;

- хромирование плунжеров для увеличения их диаметра;

- притирка плунжеров с помощью пасты ГОИ;

- сортировка плунжеров по группам с разницей диаметров не более 2 мкм;

- подбор плунжерных пар таким образом, чтобы плунжер входил в отверстие не более чем на две десятых своей длины;

- притирка на доводочном станке с пастой ГОИ;

- сборка насоса;

- замена резиновых уплотнителей (колец, манжет, сальников);

- стендовая настройка работы.

Ремонт форсунок или насос-форсунок включает в себя:

- разборку с промывкой деталей в топливе;

- очистку поверхности от нагара;

- замену распылителя;

- замену вышедших из строя деталей (уплотнительные шайбы, пружина, игла, промежуточный толкатель);

- настройка работы форсунок.

Некоторые советы по ремонту топливной аппаратуры

- Как выяснить — подсасывается или нет в топливную систему воздух? Отсоедините шланг от топливного фильтра и погрузите его в емкость с топливом. Если двигатель заработает лучше, ищите местонахождение негерметичности.

- Осенью, с наступлением холодов, слейте остаток летнего топлива и заправьтесь зимней соляркой, иначе в системе образуются кристаллы парафина, что потребует дорогой операции по депарафинизации содержимого топливного бака.

- Если недавно автомобилист пересел на дизель с бензинового автомобиля, не крутите по привычке двигатель до 3500 оборотов. При такой нагрузке его ресурс уменьшается, поскольку детали изнашиваются значительно быстрее. Старайтесь не превышать обороты свыше 3-х тысяч.

- Периодически сливайте воду из фильтра-отстойника. Запуск двигателя, особенно в зимнее время, благодаря этой мере, станет более успешным.

- Не допускайте длительной езды с полупустым топливным баком, в результате чего на его стенках выделяется конденсат, образуются окислы, попадающие в топливо.

Как говорят медики — болезнь легче предупредить, чем лечить. То же самое можно сказать и в отношении ремонта топливной системы дизельных двигателей.

Своевременные профилактические работы: замена фильтров, слив конденсата, регулярная промывка топливного бака, проверка на диагностическом оборудовании помогут вам увеличить ресурс всех компонентов топливной системы и сэкономить на дорогостоящем ремонте.

Источник

Техническое обслуживание и ремонт системы питания дизельного двигателя

Устройство и принцип работы системы питания дизельных двигателей. Правила эксплуатации приборов топливной аппаратуры. Неисправности и способы их устранения. Техническое обслуживание и ремонт топливопровода, форсунок. Удаление воздуха из топливной системы.

| Рубрика | Транспорт |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 12.05.2017 |

| Размер файла | 955,7 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Техническое обслуживание и ремонт системы питания дизельного двигателя

Техническое обслуживание — комплекс работ по поддержанию работоспособного или исправного состояния машин при их использовании, хранении и транспортировании. Работы имеют планово — предупредительный характер, их выполняют в обязательном порядке в соответствии с требованиями нормативно-технической документации. Они включают в себя обкаточные, очистные, диагностические, регулировочные, смазочные, заправочные, крепежные, монтажно-демонтажные, консервационные и расконсервационные работы.

Сохранение техники может быть достигнуто только при проведении качественного технического обслуживания, ремонта и хранения.

Текущий ремонт выполняют для обеспечения или восстановления работоспособного состояния машины путем замены или восстановления ее составных частей. Он может быть неплановым или плановым. При неплановом ремонте устраняют отказы и неисправности, проводят предупредительные работы, необходимость которых установлена в процессе использования или при техническом обслуживании. Плановый текущий ремонт производят по заранее запланированным срокам или наработке.

Капитальный ремонт выполняют для восстановления исправного состояния, а также полного или близкого к нему ресурса машин с заменой или восстановлением любых составных частей, в том числе и базовых.

Для снижения затрат на ремонт необходимо в первую очередь проводить мероприятия по уменьшению количества отказов и увеличению до ремонтного и межремонтного ресурсов машин путем снижения интенсивности изнашивания. Для этого необходимо повышать качество обкатки новых и отремонтированных машин, соблюдать оптимальный режим их работы, правильно и своевременно регулировать механизмы, соблюдать рекомендации заводов- изготовителей по применению топлива, смазочных материалов, рабочих жидкостей, регулярно проверять герметизацию агрегатов и механизмов, качественно и своевременно выполнять другие операции технического обслуживания, соблюдать установленные правила хранения.

Одним из путей снижения затрат на ремонт является оценка технического состояния машин и их составных частей с помощью диагностирования, на основании которого обоснованно определяют вид, объем, место и время ремонта. Разборку агрегатов и замену деталей следует проводить только тогда, когда их техническое состояние предельно или близко к предельному, а остаточный ресурс равен или близок к нулю.

Разборочные работы следует проводить без повреждения деталей и раскомплектовки соответствующих пар. При этом следует широко использовать съемники, прессы, стенды и другие технические средства, обеспечивающие повышение производительности труда.

Большую долю затрат на ремонт машин составляют затраты на приобретение запасных частей, которые могут быть снижены за счет расширения номенклатуры восстанавливаемых деталей, так как стоимость восстановленной детали составляет 35. 55 % стоимости новой детали.

Мастер по техническому обслуживанию и ремонту машинно- тракторного парка — это квалифицированный рабочий широкого профиля, выполняющий работы по техническому обслуживанию тракторов, комбайнов и сельскохозяйственных машин, наладке и регулировке сборочных единиц и механизмов, техническому диагностированию машин, выявлению причин и устранению отказов и неисправностей составных частей машин, по разборке, сборке и монтажу на двигателе и шасси отдельных сборочных единиц, по слесарной обработке, подгонке деталей и проверке качества сборки и регулировки сборочных единиц и механизмов.

Исходя из состава МТП организации и темы дипломной работы, был выбран дизельный двигатель Д-240 на базе трактор МТЗ-80.

Объектом исследования является ООО…., а предметом — проведение ТО и ремонта двигателя Д-240 на базе трактора МТЗ-80.

Целью данной работы является изучение основных операций по техническому обслуживанию системы питания и ремонта.

1) Изучить виды ТО и операции по нем

2) Изучить операции по текущему ремонту

3) Применить на практике полученные знания

1. Организация технического обслуживания и ремонта системы питания дизельного двигателя

1.1 Общее устройство системы питания дизельных двигателей

Топливный насос высокого давления(сокращенное наименование -ТНВД) является одним из основных конструктивных элементов системы впрыска дизельного двигателя. Насос, выполняет, как правило, две основные функции: нагнетание под давлением определенного количества топлива; регулирование необходимого момента начала впрыскивания. С появлением аккумуляторных систем впрыска функция регулирования момента впрыска возложена на управляемые электроникой форсунки.

Основу топливного насоса высокого давления составляет плунжерная пара, которая объединяет поршень (он же плунжер) и цилиндр (он же втулка) небольшого размера. Плунжерная пара изготавливается из высококачественной стали с высокой точностью. Между плунжером и втулкой обеспечивается минимальный зазор — прецизионное сопряжение.

В зависимости от конструкции различают следующие виды топливных насосов высокого давления:

В рядном насосе нагнетание топлива в цилиндр производится отдельной плунжерной парой. Распределительный насос имеет один или несколько плунжеров, которые обеспечивают нагнетание и распределение топлива по всем цилиндрам. Магистральные насосы осуществляют только нагнетание топлива в аккумулятор.

Топливный насос высокого давления используется также в системе непосредственного впрыска бензинового двигателя, но его рабочее давление на порядок ниже аналогичной характеристики дизельного насоса.

Ведущими производителями топливных насосов высокого давления являются, в основном, зарубежные фирмы: Bosch, Lucas, Delphi, Denso, Zexel.

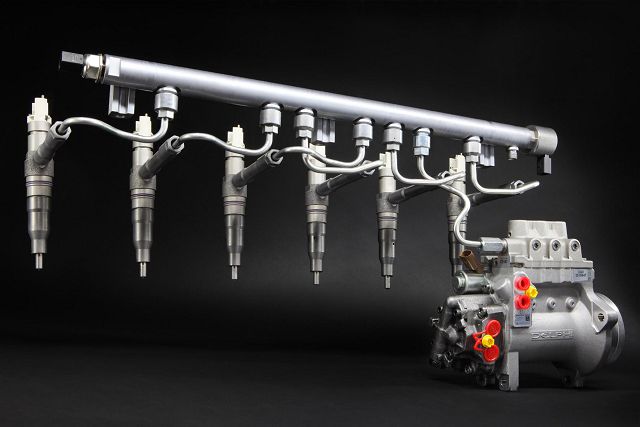

Рисунок 1 — Рядный топливный насос высокого давления

Рядный ТНВД имеет плунжерные пары по числу цилиндров. Плунжерные пары установлены в корпусе насоса, в котором выполнены каналы для подвода и отвода топлива. Движение плунжера осуществляется от кулачкового вала, который в свою очередь имеет привод от коленчатого вала двигателя. Плунжеры постоянно прижимаются к кулачкам с помощью пружин.

При вращении кулачкового вала кулачок набегает на толкатель плунжера. Плунжер двигается вверх по втулке, при этом последовательно закрываются выпускное и впускное отверстие. Создается давление, при котором открывается нагнетательный клапан, и топливо по топливо проводу поступает к соответствующей форсунке.

Регулирование количества подаваемого топлива и момента его подачи может осуществляться механическим путем или с помощью электроники. Механическое регулирование количества подаваемого топлива осуществляется поворотом плунжера во втулке[26]. Для поворота на плунжере выполнена шестерня, которая соединена с зубчатой рейкой. Рейка связана с педалью газа. Верхняя кромка плунжера имеет наклонную поверхность, поэтому при повороте отсечка топлива и соответственно его количество будет изменяться.

Рисунок 2-Устройство рядного топливного насоса высокого давления: 1. Корпус нагнетательного клапана 2. Проставка 3. Пружина нагнетательного клапана 4. Гильза плунжера 5. Конус нагнетательного клапана 6. Впускное и распределительное отверстия 7. Регулирующая кромка плунжера 8. Плунжер 9. Регулирующая втулка плунжера 10. Поводок плунжера 11. Пружина плунжера 12. Тарелка пружины 13. Роликовый толкатель.

Изменение момента начала подачи топлива требуется при изменении частоты вращения коленчатого вала двигателя. Механическое регулирование момента подачи топлива производится с помощью центробежной муфты, расположенной на кулачковом валу. Внутри муфты находятся грузики, которые при увеличении оборотов двигателя расходятся под действием центробежных сил и поворачивают кулачковый вал относительно привода. При увеличении оборотов двигателя обеспечивается ранний впрыск топлива, при уменьшении — поздний.

Конструкция рядных ТНВД обеспечивает высокую надежность. Насосы смазываются моторным маслом системы смазки двигателя, поэтому могут работать на топливе низкого качества. Рядные топливные насосы высокого давления применяются на двигателях с раздельными камерами сгорания и непосредственным впрыском средних и тяжелых грузовых автомобилей. На легковых дизелях данный вид насоса применялся до 2000 г.

Рисунок 3 — Распределительный топливный насос высокого давления

Распределительные топливные насосы высокого давления, в отличие от рядного ТНВД, имеют один или два плунжера, обслуживающих все цилиндры двигателя. Распределительные насосы обладают меньшей массой и габаритными размерами, а также обеспечивают большую равномерность подачи. С другой стороны их отличает сравнительно низкая долговечность сопряженных деталей. Все это определяет область применения данных насосов, в основном, на двигателях легковых автомобилей.

Конструкции распределительных топливных насосов высокого давления могут иметь различный привод плунжера:

· торцевой кулачковый привод (насосы Bosch VE);

· внутренний кулачковый привод (роторные насосы Bosch VR, Lucas DPC, Lucas DPS);

· внешний кулачковый привод (отечественные насосы НД-21, НД-22).

Предпочтительными в плане эксплуатации являются первые два типа привода плунжеров, т.к. в них отсутствуют силовые нагрузки от давления топлива на узлы приводного вала и, соответственно, выше долговечность.

Основным элементом распределительного ТНВД с торцевым кулачковым приводом плунжера (Bosch VE) является плунжер-распределитель, который совершает возвратно-поступательное и вращательное движение, обеспечивая нагнетание и распределение топлива по цилиндрам.

Рисунок 4 — Устройство распределительного топливного насоса высокого давления: 1.Шестерня привода подачи топлива 2.Входное отверстие топлива 3. Выходное отверстие топлива 4. Регулировочный винт 5. Электромагнитный запорный клапан 6. Распределительный блок 7. Штуцеры нагнетательных трубопроводов 8. Плунжер-распределитель 9. Кулачковая шайба 10. Ролик 11.Лопастной топливоподкачивающий насос 12. Фланец

Возвратно-поступательное движение плунжера происходит при вращении кулачковой шайбы, которая обегает неподвижное кольцо по роликам. Шайба нажимает на плунжер, за счет чего создается давление топлива. В исходное положение плунжер возвращается с помощью пружины.

Вращение плунжера производится от приводного вала. При этом происходит распределение топлива по цилиндрам.

Регулирование величины подачи топлива осуществляется автоматически с помощью механического или электронного устройств. Механический регулятор включает центробежную муфту с грузами, которая через систему рычагов воздействует на дозатор, изменяющий величину топливоподачи. Электронный регулятор представляет собой электромагнитный клапан.

Регулирование величины опережения впрыска топлива в распределительном насосе производится путем поворота неподвижного кольца на определенный угол.

Рабочий процесс распределительного насоса включает впуск топлива в надплунжерное пространство, нагнетание и распределение в соответствующие цилиндры.

Рисунок 5-Устройство распределительного насоса роторного типа: 1 Лопастной подкачивающий насос 2. Датчик угла поворота 3. Кулачковая обойма 4. Плунжер 5. Вал распределителя 6. Распределительная головка 7. Блок управления 8. Электромагнитный клапан дозирования топлива 9. Дроссель нагнетательного клапана 10. Клапан управления опережением впрыска 11. Ролик 12. Муфта опережения впрыска 13. Шток привода кулачковой обоймы 14. Приводной вал

В распределительном насосе роторного типа нагнетание и распределение топлива по цилиндрам осуществляются разными устройствами плунжером и распределительной головкой. Нагнетание топлива производится с помощью двух противолежащих плунжеров, расположенных на распределительном валу. Плунжеры через ролики обегают профиль кулачковой обоймы и совершают возвратно-поступательное движение.

При движении плунжеров навстречу друг другу происходит рост давления топлива, после чего топливо по каналам распределительной головки и нагнетательным клапанам доставляется к форсункам соответствующих цилиндров.

Топливо к плунжеру (плунжерам) подается под небольшим давлением, которое создает топливо подкачивающий насос. В распределительных насосах топливоподкачивающий насос установлен на приводном валу в корпусе насоса. Конструктивно это может быть роторно-лопастной насос, шестеренный насос с внешним или внутренним зацеплением.

Смазка распределительного насоса высокого давления производится дизельным топливом, которое заполняет корпус насоса.

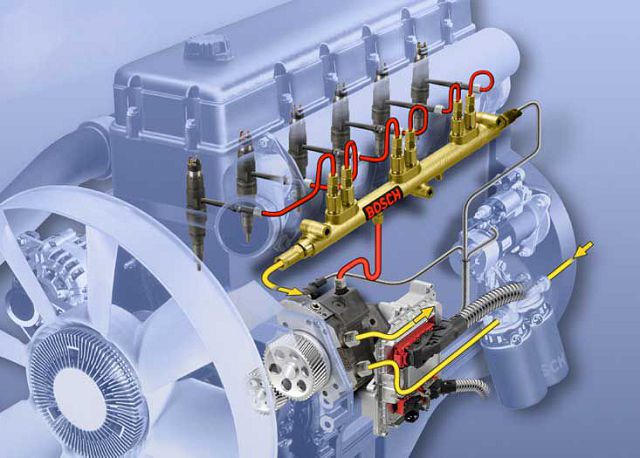

Рисунок 6 — Магистральный топливный насос высокого давления

Магистральный топливный насос высокого давления используется в аккумуляторной системе впрыска топлива Common Rail, где он выполняет функцию нагнетания топлива в топливную рампу. Магистральные ТНВД обеспечивают более высокое давление топлива (в современных системах впрыска порядка 180 МПА и более).

Конструктивно магистральный насос может иметь один, два или три плунжера. Привод плунжеров осуществляется с помощью кулачкового вала или кулачковой шайбы.

При вращении кулачкового вала (эксцентрика кулачковой шайбы) под действием возвратной пружины плунжер движется вниз. Увеличивается объем компрессионной камеры и уменьшается давление в ней. Под действием разряжения открывается впускной клапан, и топливо поступает в камеру.

Движение плунжера вверх сопровождается ростом давления в камере, впускной клапан закрывается. При определенном давлении открывается выпускной клапан и топливо подается в рампу.

Рисунок 7-Устройство магистрального топливного насоса высокого давления 1. Приводной кулачковый вал 2. Ролик 3. Плунжерная пружина 4. Плунжер 5. Штуцер напорной магистрали (к топливной рампе) 6. выпускной клапан 7. Впускной клапан 8. Электромагнитный клапан дозирования топлива 9. Фильтр тонкой очистки топлива 10. Перепускной клапан 11. Штуцер обратного топливопровода 12. Штуцер впускного топливопровода

Управление подачей топлива производится в зависимости от потребности двигателя с помощью клапана дозирования топлива. В нормальном положении клапан открыт. По сигналу электронного блока управления клапан закрывается на определенную величину, тем самым регулируется количество поступающего в компрессионную камеру топлива.

1.2 Правила эксплуатации приборов топливной аппаратуры дизельного двигателя

Как правило, топливная система двигателей включает в себя увеличенный, по сравнению с более ранними моделями техники, топливный бак. Для запуска двигателя в зимнее время топливная система соединена с системой автоматического прогрева двигателя.

Для топливной системы критичное значение имеет состояние воздушного и топливного фильтров. В последних образцах землеройной и дорожно-строительной техники система фильтров устанавливается в доступных местах для быстрого съема-установки фильтрующих элементов.

Замена фильтрующих элементов топливной системы на спецтехнике, как правило, происходит каждые 500 моточасов. Если используется дизельное топливо с высоким содержанием серы (более 0,5%), то рекомендуется сократить периоды смены топливного фильтра.

Учитывая нестабильность качества дизельного топлива в регионах России, значительным подспорьем для стабильной работы топливной системы двигателя и защитой его от коррозии является водоотделитель, которым комплектуются все современные двигатели техники иностранного производства. Воду и осадок из отделителя мы рекомендуем сливать ежедневно. Т.к вода и осадок могут содержать токсичные и канцерогенные материалы, то их утилизация должна происходить в специализированные емкости при соблюдении правил экологической и личной безопасности.

Своевременное проведение регламентных работ по ТО1, ТО2 и СО, смена фильтрующих элементов, а также применение рекомендуемого топлива позволят продлить срок эксплуатации топливной системы двигателя.

При ТО-1 осматривают и оценивают состояние приборов систем подачи топлива и питания воздухом; герметичность их соединения и при необходимости устраняют обнаруженные неисправности; контролируют действие привода управления подачей топлива и при необходимости регулируется; сливают отстой из фильтра грубой очистки. В холодное время года отстой из корпуса фильтра сливают ежедневно.

При ТО-2 выполняют следующее: проверяют крепление и герметичность топливных баков, топливопроводов, топливных насосов, фильтров, форсунок; исправность привода управления подачей топлива; проверяют прохождения топлива от бака к форсункам и при необходимости удаляют воздух из топливоподающей системы; после пуска двигателя регулируют частоту вращения коленчатого вала на режиме холостого хода и проверяют работу двигателя; проверяют работу и при необходимости регулируют топливный насос высокого давления и автомотическую муфту опережения впрыскивания топлива, форсунки; проверяют герметичность соединений впускного тракта от воздушного фильтра к двигателю и соединений системы выпуска отработавших газов; снимают и промывают фильтры грубой и тонкой очистки; очищают фильтрующий элемент воздушного фильтра продувкой или промывкой; проверяют фильтрующий элемент опрессовкой сжатым воздухом в воде[27].

При проведении СО сливают отстой и промывают топливные баки, заменяют фильтрующий элемент воздушного фильтра, снимают форсунки, очищают их и регулируют, проверяют герметичность соединений системы питания двигателя воздухом, а также системы выпуска отработавших газов и при необходимости устраняют негерметичность соединений. При подготовке к зимней эксплуатации снимают топливный насос высокого давления и топливоподкачивающий насос, проверяют их на стендах

1.3 Основные неисправности и способы их устранения

Неисправности в механизмах, узлах топливных насосов и регуляторов проявляется в нарушении исходных регулировок от износа деталей в возникновении посторонних шумов, перегреве подвижных сопряжений и утечке топлива. Основной причиной неисправности насоса является износ его деталей. При этом ослабляются натяги в неподвижных посадках и увеличивается зазор в подвижных сопряжениях, нарушается правильное взаимное расположение деталей, изменяется поверхностная твёрдость деталей, накапливаются посторонние отложения в виде грязи, нагара и др.

Одна из часто встречающихся неисправностей насоса — уменьшение подачи топлива и возрастание её неравномерности. Нарушение топливоподачи вызывается износом плунжерных пар, нагнетательных клапанов, поводков плунжеров и сопряжённых с ними хомутиков рейки, зубьев рейки и зубчатого венца втулки, изменением пропускной способности форсунок и другими факторами. При этих нарушениях снижается мощность и экономичность двигателя.

Неравномерная подача топлива в цилиндры двигателя приводит к неустойчивой работе его на малых оборотах, перебоям в работе отдельных цилиндров, значительной вибрации блока двигателя. Другая неисправность топливного насоса проявляется в запаздывании момента впрыска и неравномерности начала впрыска у многосекционного насоса. Запаздывание момента впрыска — следствие износа целого ряда деталей. Из простых деталей к ним относятся: плоскость регулировочного болта толкателя; ось ролика и сопрягаемые с ней корпус толкателя и ролик; шарикоподшипники и сопрягаемые с ним гнёзда корпуса насоса; кулачковый вал.

На изменение угла опережения впрыска топлива существенное влияние оказывает износы плунжерных пар и нагнетательных клапанов. Рассмотрим основные эксплуатационные неисправности деталей и узлов насоса и регуляторов.

1. Затрудненный запуск двигателя

Чаще всего возникают трудности запуска холодного двигателя в зимнее время. Если топливо и масло соответствуют сезону, а стартер обеспечивает достаточные пусковые обороты и при этом прогретый мотор заводится и работает без замечаний, то причиной плохого запуска является либо низкая компрессия, либо неисправная система предпускового подогрева. Нижняя граница компрессии у большинства двигателей составляет 20-26 бар. Если компрессия находится на нижней границе, указанной для конкретного мотора, или ее разброс по цилиндрам превышает 3-5 бар, то такой мотор требует ремонта. В 90% случаев ремонт путем замены колец неэффективен и требуется расточка блока с установкой ремонтных поршней.

Об износе поршневой группы однозначно можно судить и без измерения компрессии, когда из открытой крышки масляной горловины или отсоединенного шланга вентиляции картера интенсивно вырываются картерные газы. Кстати, это наиболее простая проверка, которую можно самостоятельно осуществить при покупке машины. Если данное явление обнаружено, то от покупки следует отказаться или сразу снижать цену на стоимость капитального ремонта.

Проверить систему предпускового подогрева можно обычным тестером. Для этого следует подключить вольтметр к общей шине, по которой подводится напряжение на свечи, и включить зажигание. Если напряжение накала 12В (на части японских автомобилей 6 В или 24 В) приходит на свечи и снимается через 20-30 секунд после погасания контрольной лампы в кабине, то реле управления свечами исправно. Если напряжение не приходит вообще то надо проверить предохранитель. Далее следует отсоединить общую шину и проверить их сопротивление омметром. У исправных 12 -вольтовых свечей сопротивление в холодном стоянии составляет обычно 0,6-0,8 Ом. Если оно равно нулю — в свече короткое замыкание, если бесконечности — обрыв. Такую свечу следует заменить.

Неисправности ТНВД или форсунок на холодный запуск влияют в гораздо меньшей степени, однако в совокупности со сниженной компрессией недостаточная величина опережения впрыска и плохо распыляющая топливо форсунка могут сделать запуск невозможным.

Иногда плохой пуск исправного двигателя после длительной стоянки бывает вызван подсосом воздуха в топливной системе. За время стоянки топливо «уходит» из ТНВД, и без прокачки системы двигатель не заводится. Затрудненный запуск горячего двигателя при легком холодном пуске всегда вызывается неисправностью ТНВД, связанной с износом плунжерной пары (гидравлической головки). Когда топливо нагревается, снижается его вязкость и возрастают гидравлические потери в зазорах. Плунжер в этом случае не в состоянии развить давление достаточное для открытия форсунок на пусковых оборотах и топливо не поступает в камеру сгорания. Без замены плунжера в этом случае не обойтись.

2. Повышенная дымность двигателя

Повышенная дымность помимо того, что неприятна сама по себе, еще и является признаком какой-либо неисправности и поэтому всегда требует своевременного отыскания причины и ее устранения. Бело-сизый дым с едким запахом несгоревшей солярки вызывается тем, что топливо не сгорает в цилиндре, а испаряется на горячих деталях выпускного тракта. Обычно это вызывается неисправностями топливоподающей аппаратуры, поздним углом опережения впрыска либо отказом в работе одного из цилиндров. Эксплуатация двигателя в этом случае недопустима, так как это может привести к дальнейшим, более серьезным повреждениям мотора.

Если при холодном пуске мотор выделяет большое количество сизого дыма и работает неустойчиво, а по мере прогрева это исчезает, то это говорит о сниженной компрессии в одном из цилиндров или неисправности одной-двух свечей накала. Из-за этого при пуске один из цилиндров не работает и топливо в нем испаряется не сгорая, а затем по мере прогрева двигателя начинается устойчивое самовоспламенение, цилиндр включается в работу и дым исчезает. С этим явлением можно какое-то время эксплуатировать машину, не опасаясь повреждений, но все равно следует помнить о том, что неравномерная работа холодного двигателя существенно ускоряет износ.

Черный дым при резкой даче газа и при движении под нагрузкой вызывается обычно неисправностями форсунок или ранним углом опережения впрыска. Ранний угол впрыска обычно вызывает значительную задержку самовоспламенения с последующим резким ростом давления в цилиндре из-за самовоспламенения большей части топливного заряда сразу, что провоцирует жесткую работу двигателя и образование большого количества сажи.

Иногда черный дым вызывается неисправностями турбокомпрессора, который не развивает достаточного давления надува или пропускает во впускной тракт значительное количество масла из-за износа лабиринтных уплотнений вала турбины. Эксплуатация автомобиля с повышенным дымлением не приводит к повреждению двигателя или его деталей, однако длительная езда с неисправными распылителями форсунок или ранним углом впрыска приводит к прогару форкамер, обгоранию поршней и разрушению перемычек, что требует в дальнейшем серьезного ремонта. В то же время незначительный выброс черного дыма при резком нажатии на педаль газа не более чем на 1 секунду считается допустимым и не требует вмешательства в топливную систему.

3. Неустойчивая работа двигателя, падение мощности и тяги

Если двигатель исправен, легко запускается и не расходует масло, то эти явления обычно объясняются нарушениями в работе ТНВД или других элементов топливной системы.

Так неустойчивый холостой ход и провалы тяги, сопровождающиеся появлением сизого дыма, связаны с неисправностью подкачивающего насоса внутри ТНВД. Это обычно требует ремонта топливного насоса с полной разборкой, что невозможно сделать без соответствующего стенда. Иногда к тому же эффекту приводит более простая причина — подсос воздуха. Чтобы исключить ее, надо отсоединить всасывающий шланг от топливного фильтра и «покормить» мотор от отдельной емкости с чистой соляркой. Если мотор заработал нормально, следует искать место подсоса воздуха, если нет — ремонтировать ТНВД.

У японских внедорожников распространенное место подсоса воздуха — мембрана насоса ручной подкачки на корпусе фильтра. Иногда у этих мотопов причиной неустойчивой работы бывает забитая или замятая металлическая возвратная магистраль, называемая «обратной». Следует помнить и о том, что шайбы под «обраткой» одноразовые и повторное их использование может, помимо течи, привести к нарушению слива из форсунок в «обратку».

4. Повышенная шумность двигателя

Для многих водителей дизельных машин, ранее эксплуатировавших только бензиновые, звук работы их вполне исправного двигателя кажется им чрезмерным или угрожающим. Владельцу следует знать, что беспокойство должны вызывать шумы, выделяющиеся из общего равномерного стука работающего двигателя, по тональности или не совпадающие с частотой работы двигателя, или появляющиеся и исчезающие в определенном диапазоне оборотов. Сразу должно насторожить появление посторонних звуков, сопровождающееся потерей мощности двигателя и появлением белого дыма. Это угрожающие симптомы. В любом случае, если появляются какие-либо опасения, лучше перестраховаться и, прекратив эксплуатацию двигателя, приступить к определению причины стука. Своевременное определение неисправности чаще всего позволяет избежать серьезного ремонта.

двигатель топливопровод ремонт

2. Устройство и принцип работы системы питания

Система питания двигателя Д- 240состоит из фильтров тонкой и грубой очистки топлива, форсунок, топливного бака, топливного насоса высокого давления, воздухопроводов и топливопроводов. (Приложение 1)

Благодаря создаваемому в цилиндрах двигателя разрежения, воздух всасывается из атмосферы и подается в воздушный фильтр, где проходит трехступенчатую очистку. Далее отфильтрованный воздух поступает в цилиндры двигателя по впускному коллектору и каналам в головке блока. Дизельное топливо подается в цилиндры в точно отмеренных дозах (в зависимости от нагрузки на двигатель), в четко определенные моменты времени и впрыскивается под большим давлением, мелко распыляясь в среде горячего и сжатого воздуха. Топливо заливается через горловину топливного бака, проходя через сетчатый фильтр. Затем топливо самотеком протекает по топливопроводу в фильтр грубой очистки, в котором проходит очистку от крупных элементов механических примесей.

После этого, грубо очищенное топливо подается в подкачивающий насос, установленный на ТНВД и приводимый в движение кулачковым валиком. На корпусе топливоподкачивающего насоса имеется ручной насос, необходимый для заполнения системы топливом и удаления из нее воздуха. Далее топливо подается в топливный насос, нагнетающий топливо под высоким давлением в форсунки. Форсунка осуществляет впрыск топлива в камеру сгорания в определенные моменты времени. Образовавшиеся продукты сгорания выводятся из цилиндров по выпускному коллектору, проходя через глушитель с дальнейшим выбросом в атмосферу.

Фильтр воздушный трактора МТЗ-80

Воздухоочиститель служит для очистки поступающего в двигатель воздуха. Всасываемый воздух подвергается тройной степени очистки: сухая центробежная, инерционная и масляно-контактная. Первая ступень — очистка воздуха от крупных частиц в инерционном фильтрующем сегменте грубой очистки, размещенный в центральной трубе «воздуха на». Засасываемый воздух проходит через сетку и проходя между лопастями завихрителя создает вращательное движение. Под влиянием центробежных сил, частицы пыли оседают на стенке колпака и удаляются через щели в его верхней части. Вторая ступень — очистка воздуха путем ударения воздуха о масло в чашке. При резкой смене направления движения воздуха, он теряет частицы пыли и они оседают в масле. Третья ступень — очистка воздуха путем прохода через фильтры из капроновой путанки. Нижняя часть воздушного фильтра закрыта поддоном и служит емкостью для масла.

Впускной коллектор состоит из трех частей: переходной патрубок, коллектор и воздухоподводящая труба, соединенные между собой болтами. В переходном патрубке имеется устройство для аварийной остановки двигателя. Заслонка данного механизма управляется дистанционном. На впускном коллекторе смонтирован электрофакельный подогреватель, служащий для нагрева воздуха перед запуском двигателя в холодное время года.

Выпускной коллектор представляет собой чугунную отливку с тремя фланцевыми патрубками, присоединяющихся к выпускным каналам головки блока цилиндров. В месте соединения привалочной плоскости головки и фланцем помещается железоасбестовая прокладка. Коллектор крепится к головке блока цилиндров при помощи шпилек и гаек. На другом конце коллектора устанавливается переходник на который, в свою очередь, монтируется при помощи хомутов глушитель.

Глушитель трактора МТЗ 82

Глушитель необходим для снижения уровня шума, образующегося при выводе отработавших газов и гашения захваченных ими искр. Во внутренней части корпуса глушителя имеется перфорированная труба, соединяющаяся с корпусом разделительными перегородками, образующие три резонансные камеры. В перфорированной трубе смонтирован направляющий аппарат (завихритель), изготовленный в форме поперечных перегородок с лопастями. Отработавшие газы, проходя между лопастями завихрителя, создают вращательное движение. Под влиянием центробежных сил, искры прижимаются к перфорированной трубе и отводятся в камеры, а газы выводятся в атмосферу.

Подкачивающий насос необходим для преодоления гидравлического сопротивления топливных фильтров и создания равномерной подачи топлива к топливному насосу высокого давления. В корпусе насоса, изготовленном из чугуна, находится поршень, приводимый в движение толкателем. При помощи пружины толкатель прижимается к эксцентрику кулачкового вала. Стержень толкателя движется во втулке, вкрученной в корпус насоса. Втулка и стержень образуют прецизионную пару, являющаяся рабочим органом подкачивающего насоса. (Приложение 2)

Топливный фильтр грубой очистки

Фильтр состоит из корпуса, успокоителя, стакана, фильтрующего элемента и распределителя. Фильтрующий элемент выполнен в виде латунной сетки и отражателя, установленные на втулке. Топливо поступает по штуцеру к фильтру, наполняя кольцевую полость в корпусе, а после, сквозь отверстия распределителя подается во внутреннюю полость стакана. Некоторая часть топлива под влиянием разрежения резко меняет направление движения, проходя через сетчатый элемент, а другая часть топлива продолжает инерционное движение вниз вдоль стенок стакана. Капли воды и инородные примеси, сохраняют прямолинейное движение, в виду своей плотности, и движутся вниз вместе с топливом. Минуя кольцевой зазор между стаканом и успокоителем, частицы мусора остаются в зоне отстоя.

Техническое обслуживание фильтра грубой очистки топлива состоит в сливе отстоя и промывании его компонентов. Отстой сливается через каждые 120 часов работы, путем отворачивания резьбовой пробки находящаяся в нижней части стакана. После каждых 960 часов работы необходимо промывать фильтр грубой очистки. Для этого следует закрыть краник топливного бака, открутить болты и демонтировать нажимное кольцо и стакан; выкрутить фильтрующий элемент и снять распределитель; промыть распределитель, фильтрующий элемент и внутреннюю область стакана в солярке или керосине и установить их обратно.

Топливный фильтр МТЗ 82 тонкой очистки

Фильтр тонкой очистки топлива состоит из крышки с вентилем, корпуса, уплотнителя и фильтрующего элемента. Проходя через шторки бумажного фильтра, топливо практически полностью очищается от воды и механических примесей. Очищенное топливо из корпуса фильтра подается к топливному насосу. Отстой из фильтра сливается через отверстие закрываемое пробкой, находящееся в нижней части корпуса. При помощи вентиля удаляется воздух из системы подачи топлива и фильтра. (Приложение 3)

Техническое обслуживание фильтра тонкой очистки также заключается в сливе отстоя, промывке внутренних частей и замене фильтрующего элемента. Каждые 240 часов эксплуатации следует сливать топливный отстой из фильтра путем отворачивания пробки. Срок эксплуатации фильтрующего элемента зависит от качества используемого топлива. Фильтрующий элемент заменяется при переходе на зимний сезон, но не реже 1500 часов эксплуатации. Для замены фильтрующего элемента необходимо закрыть краник топливного бака; слить топливо из фильтра; открутить гайки фиксирующие крышку и снять ее промыть внутреннюю полость фильтра и крышку; собрать фильтр в обратном порядке.

3. Виды технического обслуживания

То подразделяется на регламентированное и нерегламентированное.

Регламентированное ТО включает в себя работы, выполняемые в соответствии с технической документацией в обязательном порядке после определенного пробега, наработки или временного интервала по заранее утвержденному регламенту. К таким работам обычно относятся: замена смазки в агрегатах, замена некоторых ответственных быстро изнашиваемых и легкозаменяемых деталей, испытания сосудов и грузоподъемных механизмов, регулировка и наладка ответственных рабочих машин (например, подъемных машин), периодическое техническое обслуживание по специальному графику и регламенту, и т.п., а также проверка технического состояния оборудования при помощи средств технической диагностики и визуально. Работы по регламентированному ТО обычно сопровождаются остановкой рабочих машин и проводятся по специальному графику.

Нерегламентированное ТО включает в себя работы по чистке, обтяжке, регулировке, добавлению смазки, замене быстроизнашиваемых и легкозаменяемых деталей, и т.д. Потребность в этих работах выявляется при проведении периодических осмотров, мониторинга технического состояния с помощью диагностических систем и средств технической диагностики. Устраняются выявленные замечания во время технологических перерывов, переходов и обычно без остановки технологического процесса, или с кратковременной остановкой.

Техническое обслуживание № 1 (ТО-1) проводят через каждые 60 ч работы.

Сначала выполняют все операции ЕТО. После этого проводят следующие операции: моют трактор; проверяют уровень масла в корпусе топливного насоса, натяжение ремня вентилятора дизеля, давление воздуха в шинах и их состояние, работу рулевого управления и тормозов; смазывают подшипники водяного насоса системы охлаждения и отводки сцепления; сливают отстой из топливного фильтра грубой очистки.

Через одно техническое обслуживание N8 1 (после 120 ч работы) проверяют уровень и состояние масла в поддоне воздухоочистителя дизеля, очищают ротор центробежного масляного фильтра дизеля, смазывают подшипники шарниров карданных валов переднего ведущего моста.

Техническое обслуживание № 2 (ТО-2)проводят через каждые 240 ч работы. Сначала выполняют все операции технического обслуживания N8 1, затем делают следующее:

1. заменяют масло в картере дизеля, поддоне воздухоочистителя и корпусе топливного насоса (при использовании масел М8Г2и МЮГ2по ГОСТ 8581-78 с содержанием серы не более 0,5% масло в картере дизеля заменяют через 480 ч работы);

2. сливают отстой из фильтра тонкой очистки топлива и топливных баков;

3. промывают фильтрующие элементы воздухоочистителя пускового дизеля, регулятора давления пневматической системы;

4. проверяют уровень масла в корпусах трансмиссии (сцепления, коробки передач, заднего моста, переднего ведущего моста, верхних и нижних пар колесных редукторов, промежуточной опоры карданной передачи), баке раздельно-агрегатной гидравлической системы, редукторе пускового двигателя, корпусе гидроусилителя рулевого управления; смазывают втулки поворотных цапф переднего моста, ступицу педали сцепления;

5. проверяют свободный ход педали сцепления и тормозов, падение давления воздуха в пневмосистеме при свободном положении педалей тормозов, свободный ход рулевого колеса, герметичность воздухоочистителя и впускного трубопровода двигателя, состояние клемм и вентиляционных отверстий аккумуляторных батарей, уровень и плотность электролита;

6. проводят обслуживание блока отопления и охлаждения воздуха в кабине;

7. проверяют крепление ступиц задних колес, лонжеронов к переднему брусу и корпусу сцепления, корпуса коробки передач, кронштейна промежуточной опоры карданной передачи, двигателя.

Через одно техническое обслуживание № 2 (после 480 ч работы) проверяют зазор между клапанами и коромыслами дизеля, очищают центральную трубу воздухоочистителя и промывают его корпус с фильтрующими элементами.

Техническое обслуживание № 3 (ТО-3)проводят через каждые 960 ч работы. Сначала проводят все операции технического обслуживания № 2. После этого делают следующее.

Проверяют топливный насос на безмоторном стенде на соответствие регулировочным параметрам, угол опережения подачи топлива на дизеле, форсунки дизеля на давление начала впрыска и распыл топлива, затяжку гаек крепления головки блока цилиндров дизеля с последующей регулировкой зазора между клапанами и коромыслами; проводят регулировку реле-регулятора, механизма включения сцепления редуктора пускового двигателя, зазора между контактами прерывателя магнето и электродами запальной свечи с подтяжкой всех винтов магнето; промывают сливные фильтры раздельно-агрегатной системы и гидроусилителя рулевого управления, фильтры грубой и тонкой очистки топлива с заменой фильтрующих элементов тонкой очистки, фильтрующий элемент воздухоочистителя пускового двигателя и топливопроводящий штуцер карбюратора; проверяют и при необходимости регулируют гайку червяка гидроусилителя рулевого управления, сходимость передних колес, осевой зазор подшипников ступиц передних колес неведущего моста, пополняя при этом смазку; смазывают подшипники шарниров привода рулевого управления, шестерни правого раскоса и втулки вала механизма задней навески; очищают сетку маслозаливной горловины и набивку сапуна дизеля, а также сапуна топливного насоса, сливают утечки масла из кожуха гидроаккумулятора.

Через одно техническое обслуживание № 3 (после 1920 ч работы) проверяют состояние контактов реле, коллектора и щеток стартера пускового двигателя, регулировку реле-регулятора; проводят обслуживание пневмопереходника и компрессора пневмосистемы; разбирают и смазывают гибкий вал тахоспидометра.

Через два технических обслуживания № 3 (примерно после 3000 ч работы) проверяют состояние коллектора и щеток стартера, зацеплений червяк — сектор и сектор -рейка гидроусилителя рулевого управления; промывают систему охлаждения дизеля; заменяют смазку в ступицах передних колес.

Сезонное техническое обслуживание проводят при переходе от весенне-летнего к осенне-зимнему периоду эксплуатации и наоборот.

При переходе к осенне-зимнему периоду эксплуатации выполняют следующее; заменяют масло и смазку летних сортов зимними сортами в дизеле, гидравлической системе, агрегатах и сборочных единицах трансмиссии и ходовой части; выполняют операции очередного технического обслуживания; промывают крышку и фильтр заливной горловины основного топливного бака; топливный бак; фильтр-отстойник и карбюратор пускового двигателя; доводят плотность электролита аккумуляторных батарей до зимней нормы и устанавливают винт посезонной регулировки напряжений на реле-регуляторе в положение 3 (зима); продувают паром или промывают горячей водой ресивер пневмосистемы, проверяют его герметичность; заполняют дизельным топливом зимних сортов систему питания дизеля; устанавливают предпусковой подогреватель и утеплительный чехол на дизель; заполняют систему охлаждения дизеля жидкостью, не замерзающей при низких температурах (антифризом); проводят сезонное обслуживание блока отопления кабины.

В зимний период для прогрева дизеля при пуске заправляют его горячей водой и маслом, подогретым до температуры 70. 80°С.

При спуске воды из системы охлаждения дизеля одновременно сливают ее из котла подогревателя и из шлангов блока отопления кабины.

При переходе к весенне-летнему периоду эксплуатации проводят следующие работы: с агрегатов трактора снимают предпусковой подогреватель, утеплительные чехлы и сдают на хранение; выполняют операции очередного технического обслуживания; заменяют масло и смазку зимних сортов летними сортами в дизеле, гидравлической системе, агрегатах трансмиссии и ходовой части; доводят плотность электролита аккумуляторных батарей до летней нормы и устанавливают винт посезонной регулировки напряжения на реле-регуляторе в положение Л (лето); заправляют систему питания дизеля топливом летних сортов, а систему охлаждения водой.

3.1 Техническое обслуживание топливопровода

Топливопроводы низкого давления изготовлены из металлических или поливинхлоридных трубок диаметром 5. 12 мм. Их герметичность наиболее часто нарушается в местах соединения со штуцером вследствие смятия и износа концов. Нарушение герметичности магистралей, расположенных на пути топлива к подкачивающему насосу, обнаруживаю по течи топлива при неработающем двигателе, в остальных местах — по течи во время работы.

Неисправный конец металлической трубки отрезают ножовкой, запиливают торец перпендикулярно оси и надевают нажимную гайку. Перед развальцовкой трубку обжигают горелкой при температуре 600.. .700°С. После обжига — развальцовывают и проверяют трубку на герметичность дизельным топливом под давлением 0,3 МПа в течение 1 мин.

Для соединения угольника с поливинхлоридной трубкой (рис. 1) отрезают поврежденную часть, надевают на трубку накидную гайку и вворачивают угольник в отверстие трубки, придерживая гайку ключом. Для облегчения сборки рекомендуется конец трубки нагреть в горячей воде.

Техническое обслуживание топливных фильтров заключается в сливе отстоя топлива, промывке фильтрующих элементов без разборки фильтров, промывке с полной разборкой фильтра грубой очистки, промывке корпусов фильтров тонкой очистки топлива и замене бумажных фильтрующих элементов.

Техническое состояние фильтрующих элементов во многом зависит от фильтруемости топлива. На фильтруемость топлива влияет его химический состав. Некоторые соединения, особенно нафтеновые кислоты, снижают фильтруемость. При этом засоряются фильтры тонкой очистки топлива, образуются осадки в фильтрах грубой очистки. Особенно ухудшается фильтрация при наличии воды: нафтеновые кислоты с ней образуют мылостуденистые рыхлые осадки.

Для слива отстоя фильтра грубой очистки топлива при неработающем дизеле отвертывают пробку и сливают отстой в емкость до тех пор, не потечет чистое топливо; пробку закручивают.

При промывке фильтра (через 1000 ч работы):

· перекрывают кран топливного бака, отвинчивают болты крепления стакана к корпусу и снимают стакан;

· вывертывают из корпуса отражатель с фильтрующим элементом ;

· тщательно промывают стакан, успокоитель и отражатель. Отражатель промывают путем многократного погружения его в чистое дизельное топливо до полного удаления механических примесей. Запрещается очищать сетку фильтрующего элемента деревянным или металлическим скребком, а также щеткой;

· собирают фильтр. Во избежание деформации пластмассового стакана болты крепления затягивают равномерно;

· открывают кран топливного бака дизеля и прокачивают топливо топливоподкачивающим насосом для удаления воздуха из системы.

Отстой из фильтра тонкой очистки топлива нужно сливать через каждые 125 ч работы дизеля, отворачивая сливную пробку при открытом кране топливного бака. Сливают отстой до появления струи чистого топлива.

Замену фильтрующего элемента, с промывкой корпуса, производят при переходе к зимнему периоду эксплуатации, но не реже, чем через 1000. 1500 ч работы. Если дизель начнет работать с перебоями и терять мощность, что свидетельствует о загрязнении топливного фильтра, его нужно менять независимо от наработки дизеля. Последовательность операций следующая:

· закрыть кран топливного бака;

· слить топливо из фильтра, отвернуть пробку в нижней части;

· отвернуть гайки крепления крышки, снять крышку и фильтрующий элемент;

· промыть внутреннюю полость корпуса;

· собрать фильтр с новым фильтрующим элементом;

· открыть кран топливного бака;

· заполнить фильтр топливом и удалить воздух из системы.

3.2 Удаление воздуха из топливной системы

Воздух, попавший в топливную систему, ухудшает работу ТНВД, затрудняет запуск дизеля, вызывает перебои в его работе. Удаляют воздух прокачкой. Для этого откручивают специальный болт на корпусе ТНВД и продувочный вентиль на корпусе фильтра тонкой очистки топлива. При помощи насоса ручной прокачки прокачивают систему, закручивая, последовательно, по мере появления топлива без пузырьков воздуха, вёнтиль на корпусе фильтра тонкой очистки и болт на корпусе ТНВД. После удаления воздуха нужно плотно закрутить рукоятку насоса ручной прокачки топлива, иначе там возможно просачивание воздуха при работе дизеля.

Не следует без необходимости закрывать кран топливного бака.

Техническое обслуживание ТНВД заключается в очистке от пыли, проверке крепления и периодической замене масла. Регулировать или менять детали насоса в полевых условиях запрещается.

После наработки трактором 1000 ч, а также при нарушении работы нужно проверить регулирование скоростного режима и установочный угол опережения подачи топлива ТНВД. Для этого его снимают для проверки на стенде.

Для демонтажа ТНВД с дизеля:

· подготовьте защитные втулки, колпачки и заглушки для топливопроводов и штуцеров;

· очистите насос (особенно места разъема) от пыли и грязи;

· отсоедините тягу управления;

· отсоедините трубки низкого давления и заглушите их пробками-заглушками;

· отсоедините трубки высокого давления и заглушите их пробками-заглушками, а штуцеры насоса — колпачками;

· отверните болты крепления ТНВД к щиту распределительных шестерен;

· отодвиньте назад насос и снимите его с дизеля;

· закрепите отверстие в щите картонной или металлической крышкой.

Снимая насос, не нужно разъединять шлицевой фланец с шестерней, чтобы не нарушить их взаимного положения, т. к. возможно нарушение установочного угла опережения подачи топлива в цилиндры дизеля.

Устанавливается насос в обратной последовательности, при этом проверяется наличие в его корпусе дизельного масла, а потом — угол опережения подачи топлива.

При установке ТНВД на дизель шлицевую втулку кулачкового вала соединяют с шестерней привода посредством шлицевого фланца, который крепится к шестерне двумя болтами. На шестерне и фланце имеется ряд отверстий, выполненных так, что одновременно совпадают только два. Чтобы закрепить фланец на шестерне через другие отверстия фланец (а, следовательно, в кулачковый вал насоса) необходимо повернуть относительно шестерни на определенный угол. Переставляя болты, крепления фланца к шестерне, устанавливают требуемый угол опережения подачи топлива в цилиндры дизеля.

Проверку и регулирование на двигателе установочного угла опережения впрыска топлива (УУОВТ) насосом УТН-5 производят в следующей последовательности:

· устанавливают рычаг управления подачей топлива в положение, соответствующее максимальной подаче;

· отсоединяют трубку высокого давления от штуцера первой секции насоса и вместо нее подсоединяют моментоскоп (накидная гайка с короткой трубкой, к которой с помощью резиновой трубки подсоединена стеклянная трубка с внутренним диаметром 1-2 мм);

· проворачивают коленчатый вал двигателя ключом до появления из стеклянной трубки струи топлива без пузырьков воздуха;

· удаляют часть топлива из стеклянной трубки и, встряхнув ее и медленно вращая коленчатый вал двигателя по часовой стрелке, следят за уровнем топлива в трубке. В момент начала подъема топлива прекращают вращение коленчатого вала;

· вывертывают установочный болт из резьбового отверстия заднего листа и вставляют его ненарезанным концом в то же отверстие до упора в маховик. При этом установочный болт должен совпадать с отверстием в маховике (это значит, что поршень первого цилиндра двигателя установлен в положение, соответствующее 26° до ВМТ). При несовпадении установочного болта с отверстием в маховике производят регулировку, изменив положение шлицевого фланца 9 (рис. 2) относительно шестерни 5 привода топливного насоса.

Регулировку на двигателе УУОВТ топливным насосом производите в следующий последовательности:

· снимите крышку люка 3 с крышки полости шестерен распределения, отогните замковые шайбы 10, выверните два болта 6 и снимите планку 4;

· совместите установочный болт с отверстием в маховике;

· при помощи ключа поверните за гайку 8 валик топливного насоса и шлицевой фланец 9 по ходу часовой стрелки до момента начала подъема топлива в стеклянной трубке;

· в совпавшие отверстия в шлицевом фланце и шестерне привода вверните два болта, предварительно установив планку 4 (в случае несовпадения отверстий по радиусу — поверните на 360° коленчатый вал двигателя до совмещения установочного болта с отверстием маховика и повторите регулировку вышеописанным способом). После закрепления шлицевого фланца проверьте еще раз момент начала подачи топлива;

· установите на место трубку высокого давления и заверните в отверстие заднего листа установочный болт. Законтрите болты крепления шлицевого фланца замковыми шайбами, установите крышку люка на место и отрегулируйте осевой зазор шестерни привода топливного насоса. При регулировке осевого зазора регулировочный болт 1 в крышке люка заверните до упора в планку, а затем отверните на 1/3. 1/2 оборота и законтрите контргайкой 2.

Источник