Глава 1. Технологический процесс ремонта узлов

В процессе ремонта металлургических агрегатов восстановление их работоспособности и соответствующего уровня надежности может осуществляться несколькими методами:

— заменой или восстановлением непосредственно отказавшей детали;

— заменой узла, в состав которого входит поврежденная деталь;

— заменой всего механизма или крупного блока, включающего несколько узлов, содержащих поврежденные детали.

Первый метод применяется, как правило, для быстроизнашивающихся деталей с облегченным доступом и малым временем для их замены (вкладыши подшипников скольжения, вкладыши универсальных шпинделей, втулки, направляющие, фурмы и т.д.).

Второй метод на металлургических предприятиях получил наибольшее распространение. Он позволяет существенно сократить время и снизить трудоёмкость замен. В этом случае восстановление работоспособности узла переносится в специализированные ремонтные цехи или на ремонтные участки цеха. Таким методом ремонтируются редукторы, ролики рольгангов, палеты агломашин, гидроцилиндры, гидроаппаратура и т.д.

Третий метод используется для наиболее сложных и трудоемких в регулировке механизмов, таких как, засыпные устройства доменных печей, роликовые секции, кристаллизаторы МНЛЗ, барабаны моталок широкополосных станов горячей прокатки и др.

Когда ремонт осуществляется в специализированных ремонтных цехах (на участках), технологический процесс ремонта, в общем случае, включает следующие операции:

— восстановление или замена дефектных деталей;

Для реализации последней операции на предприятии должны быть установлены специальные нагрузочные стенды. Осуществление операции приработки позволяет существенно повысить (в 2-10 раз) срок службы узлов трения.

Разборка узла осуществляется с целью выявления дефектных или изношенных деталей. Однако в процессе разборки приходится разъединять соединения (пары трения), которые находятся в работоспособном состоянии и в которых трущиеся поверхности приработаны.

Наличие в узле нескольких однотипных, унифицированных пар трения может в дальнейшем, при сборке, привести к их комплектованию из однотипных деталей, но принадлежащих к разным парам трения. Это ведёт к нарушению приработки трущихся поверхностей и, следовательно, к сокращению срока службы.

С другой стороны, в узле трения нагруженной может являться одна часть детали (например часть поверхности неподвижного кольца подшипника качения) или часть деталей (например часть роликов подшипников качения на цапфе кольца конвертера).

Тогда необходимо повернуть кольцо подшипника на соответствующий угол, чтобы нагрузить другую часть кольца или другую часть роликов подшипника.

То есть для реализации таких возможностей требуется перед разборкой зафиксировать взаиморасположение деталей пар трения. Фиксация может осуществляться кернением или окраской, или иным другим способом.

Наиболее трудоёмкой операцией при разборке является разборка соединений с натягом. Для разборки таких соединеий применяют:

— винтовые и гидравлические съемники;

— гидропрессовый способ (масло под большим давлением подаётся на поверхность контакта и разъединяет контактирующие детали масляной пленкой).

В ряде случаев в соединениях с натягом развивается процесс фреттинг-коррозии, результатом которого является заклинивание. Тогда единственно возможным способом является разрезание охватывающей детали. В этом случае данная деталь восстановлению не подлежит.

После разборки узла детали промываются (керосин, содовый раствор, пар и другие растворители) вручную или в специальных установках, и готовятся к визуальной или инструментальной дефектоскопии.

После промывки детали подвергаются визуальному осмотру и инструментальному контролю с целью выявления дефектов, возникших в процессе эксплуатации узла. Для наиболее ответственных и нагруженных деталей используются спецальные методы дефектоскопии.

Для выявления развившихся трещин применяются:

В магнитной дефектоскопии трещины на поверхности деталей фиксируются по характерному разрыву магнитных силовых линий на дефекте. Направление магнитных силовых линий фиксируется железным порошком, мельчайшие частицы которого перемешаны в керосине. Этой смесью покрывается поверхность детали.

Метод люминесцентной дефектоскопии основан на способности ряда жидкостей светиться под воздействием ультрафиолетовых лучей. Одной из таких жидкостей может являться смесь керосина с трансформаторным маслом (люминофор). Для большей эффективности в растворы добавляются специальные люминесцентные краски. Поверхность детали покрывается люминофором, который проникает в имеющиеся дефекты (трещины). Затем с поверхности удаляется люминофор и поверхность покрывается гигроскопичным порошком, который извлекает люминофор из дефекта. По величине светящихся линий и времени начала их свечения судят о размерах дефектов.

Эффективным методом выявления трещин и дефектов внутри деталей является метод ультразвуковой дефектоскопии. Обнаружение дефектов основано на принципе отражения (или задержания) ультразвуковых волн дефектами. Известно, что ультразвуковые волны отражаются на границах раздела сред, в данном случае металл – воздух.

При использовании этого метода необходимо обеспечить плотный контакт излучателя и приёмника с поверхностью исследуемой детали. В качестве среды, улучшающей контакт, применяется минеральное масло. Кривизна излучателя и поверхности исследуемой детали должна быть одной и той же.

Определение величины износа осуществляется микрометрированием с использованием различных измерительных инструментов (микрометр, индикатор, штангенциркуль, штихмасс, зубомер, нутромер, щуп и др.).

Источник

Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы — на отдельные сборочные единицы, сборочные единицы — на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую — для предварительного отмачивания, вторую — для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные — на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие — на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

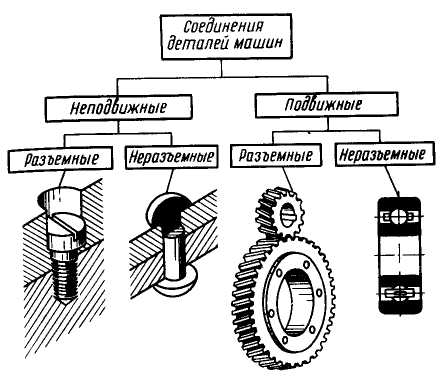

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение — это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным — соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Источник

Раздел IV. Технология восстановления деталей и ремонт узлов и приборов

Глава 19. Общие сведения

Технологическое проектирование является основным звеном технологической подготовки производства (ЕСТПП), согласно которой предусмотрено три вида технологических процессов: единичный; типовой; групповой.

Единичный технологический процесс разрабатывается для ремонта изделий одного наименования, типоразмера и исполнения независимо от типа производства.

Типовой технологический процесс разрабатывается для ремонта группы изделий, обладающих общими конструктивными признаками, и характеризуется единством содержания и последовательности большинства технологических операций. Типизация направлена на устранение многообразия технологических процессов и базируется на классификации, т. е. в разделении объектов ремонта по конструктивно-технологическим признакам на группы, для которых возможна разработка общих технологических процессов или операций.

Групповой технологический процесс разрабатывается для ремонта группы изделий, обладающих различной конфигурацией, но общими технологическими признаками, в конкретных условиях производства на специализированнных рабочих местах с целью применения методов и средств крупносерийного и массового производства в условиях единичного, мелкосерийного и серийного производства. При построении групповых процессов за базовую берут Деталь, называемую комплексной, под которой понимается реальная или условная (искусственно созданная) деталь, содержащая в своей конструкции все основные элементы, характерные Для деталей данной группы, и являющаяся ее конструктивно-технологическим представителем.

Типовое и групповое проектирование основано на принципах технологической унификации. Все детали по общности технологических задач, вытекающих из их конструктивных признаков, разбиты на классы, подклассы, группы и подгруппы.

На основании классификации деталей для каждого класса выполняется проектирование типового технологического процесса, Имеющего принципиально общий маршрут и содержание опера-Чий, типовые схемы базирования и конструкцию оснастки. На базе этого составляются технологические процессы на конкретные детали данного класса, пользуясь типовым технологическим процессом. Технологическая унификация осуществляется по общности элементов обрабатываемых деталей, их конфигурации и размеров, по требуемой точности и качеству их поверхностей. Принцип унификации распространяется также на общность применяемого оборудования, методов восстановления и установки деталей и типов приспособлений при выполнении основных операций.

При использовании типовых и групповых технологических процессов их доработка в конкретных условиях отличается сравнительной простотой. Выполняется корректировка переменных размеров детали, меняющихся внутри одного типа, уточняются типоразмеры оборудования, инструмент, шифры приспособлений, определяются режимы резания и нормы времени. Из группового технологического процесса исключаются избыточные операции и переходы, необходимые для обработки комплексной детали, но не нужные для данной детали группы.

Проектирование типовых и групповых технологических процессов способствует сокращению сроков и стоимости технологической подготовки производства. Типовые и групповые методы заложены в основу ЕСТПП и способствуют созданию системы автоматизированного проектирования (САПР) технологических процессов.

Методика проектирования единичных технологических процессов разработана для условий неавтоматизированного проектирования и включает ряд задач, для решения которых технолог использует свою интуицию и накопленный опыт. Задачи проектирования решаются на основе расчетов, выполняемых неавтоматизированно или с использованием ЭВМ.

Выбор метода проектирования технологических процессов/ определяется конкретными условиями производства. Характер ремонтного производства определяет не только метод проектирования типовой, групповой или единичной технологии, но и глубину технологических разработок, а также способ их выполнения — неавтоматизированно или автоматизированно.

Так в условиях единичного и мелкосерийного производства при неавтоматизированном проектировании подробные разработки единичных технологических процессов выполняются на крупные детали. Для средних и мелких деталей такие разработки экономически нецелесообразны и трудновыполнимы из-за большого разнообразия деталей и ограниченного числа технологов. Технология выполнения операций и переходов определяется квалификацией рабочих и опытом, накопленным каждым предприятием.

В серийном производстве основными методами проектирования технологических процессов являются типовой и групповой. На детали оригинальных конструкций проектируется единичная технология, преимущественно операционная.

Автоматизация проектирования позволяет улучшить технологическую подготовку производства; совершенствовать сами методы технологического проектирования; осуществлять многовариантный поиск оптимальных условий выполнения технологических операций и переходов.

Целью технологического проектирования является обеспечение качественных показателей изделия в целом. Таким образом, одной до первых задач системы проектирования технологических процессов является перевод предписанных техническими условиями качественных показателей изделия в количественные нормы его точности.

Различные методы проектирования технологических процессов (типовые, групповые и единичные) и способы их выполнения (неавтоматизированные или автоматизированные) имеют единую основу — разрабатываемый технологический процесс ремонта изделий является функцией технических характеристик изделий, количественно выражаемых через технические показатели его точности, и производственных условий, в которых этот процесс должен осуществляться.

Не способ проектирования, а технические характеристики изделия — его дефекты, размеры, конфигурация и показатели точности, а также конкретные условия ремонтного производства прежде всего определяют решение основных задач проектирования технологического процесса. Метод и способ проектирования определяют лишь глубину технологических проработок.

Способы проектирования технологического процесса — неавтоматизированный и автоматизированный — имеют определенные специфические подходы к решению этой задач. Так, при неавтоматизированном проектировании многие его этапы, связанные с анализом технических условий и показателей точности изделия, выбором способа восстановления поверхностей и базирования, формированием отдельных операций, их последовательности решаются на основании интуиции и опыта технолога. При их решении используют нормативные и справочные рекомендации, типовые решения, а также выполняют некоторые расчеты. Проектирование осуществляют от решения общих задач к частным, при этом некоторые задачи в зависимости от метода проектирования, определяющего глубину проработки, не рассматривают.

При автоматизированном проектировании проще решаются задачи, существо которых может быть формализовано. Эти задачи в большинстве своем отражают частные вопросы проектирования технологических процессов. Поэтому в САПР проектирование ведут от решения частных вопросов к общим.

В ремонтном производстве распространены следующие формы организации технологических процессов восстановления деталей:

подефектная технология — технологический процесс разрабатывается на каждый дефект;

маршрутная технология — технологический процесс разрабатывается на комплекс дефектов определенного сочетания, возникающих на деталях данного наименования;

групповая технология — технологический процесс разрабатывается на группу однотипных деталей определенного класса, в соответствии с типизацией технологических процессов.

При подефектной технологии комплектование деталей происходит только по наименованию, без учета их одноименности и имеющихся дефектов.

Запуск в производство больших партий деталей и применение специализированного оборудования, приспособлений и инструмента становится нерациональным. Прохождение деталей по цехам и участкам усложняется, а продолжительность цикла восстановления значительно увеличивается во времени. Эти недостатки стали тормозом на пути дальнейшего развития подефектной технологии.

При маршрутной технологии, предложенной проф. К. Т. Кошкиным, разрабатывается технологический процесс на устранение определенного сочетания дефектов. Маршрутная технология имеет наиболее выгодную последовательность выполнения технологических операций при кратчайшем маршруте прохождения деталей по цехам и участкам.

Возрастают значение и роль способа восстановления деталей, так как содержание маршрута определяется именно способом восстановления деталей. Так как детали имеют разнообразные дефекты, устраняемые различными способами, то сочетание дефектов не может быть охвачено одним маршрутом, с одним технологическим процессом. Очевидно, для каждого сочетания дефектов — каждого маршрута — необходим свой технологический процесс.

Номер маршрута устанавливается на участке дефектации. Количество маршрутов должно быть минимальным. Большое количество маршрутов затрудняет планирование и учет производства, усложняет технологическую документацию, требует увеличения складских помещений. Поэтому применение маршрутной технологии целесообразно при централизованном восстановлении деталей и в крупных специализированных предприятиях.

При групповой технологии технологический процесс разрабатывается для групп деталей, устранение дефектов которых производится одними и теми же способами с последующей механической обработкой, проводимой на однотипном оборудовании.

В качестве представителя (эталона) деталей данной группы выбирается наиболее характерная деталь, характеристики и дефекты которой наиболее полно отражают эту совокупность деталей. Групповая технология основывается на классификации деталей, которая должна учитывать: геометрическую форму; материал и термическую обработку; износы и другие дефекты; условия работы.

Групповая технология в ремонтном производстве отличается от групповой технологии в машиностроении, разработанной проф. С. П. Митрофановым, своими особенностями, связанными со способами восстановления деталей. При групповой технологии возможно широкое использование групповых приспособлений и настройка оборудования для восстановления групп деталей, а также станков для последующей механической обработки.

Все это сокращает номенклатуру и количество необходимой оснастки и снижает трудовые затраты за счет сокращения вспомогательного и подготовительно-заключительного времени по каждой партии различных групп деталей.

Источник