- Организация технического обслуживания

Ремонт деталей ведущих мостов

Основными дефектами деталей главной передачи, дифференциала и полуосей являются:

-износ или поломка зубьев,

-неправильная регулировка зацепления шестерен,

-износ подшипников и мест их посадки,

-износ шеек крестовин и торцовых поверхностей сателлитов и полуосевых шестерен,

-износ шлицев и шпоночного соединения полуосей, сальников и мест их посадки.

Для проведения ремонтных работ ведущий мост снимают с автомобиля и производят частичную или полную разборку его на отдельные узлы и детали.

У картеров задних мостов наиболее часто встречаются дефекты:

-износ шеек под наружный и внутренний подшипники ступицы заднего колеса,

-износ или срыв резьбы.

Трещины на фланце картера, проходящие через резьбовые отверстия, не более двух, расположенных рядом, и не более трех, расположенных в разных местах, заваривают. Также заваривают разрушенные сварные швы. Погнутость картера заднего моста устраняют правкой на стенде. Изношенные шейки восстанавливают наплавкой под слоем флюса или вибродуговым способом с последующей механической обработкой под номинальный размер.

Сорванную или изношенную резьбу под гайку крепления подшипников ступицы колеса восстанавливают наплавкой с последующим нарезанием резьбы номинального размера. Сорванную или изношенную более двух ниток резьбу в отверстиях восстанавливают нарезанием резьбы увеличенного ремонтного размера или постановкой ввертышей с резьбой номинального размера.

Картер редуктора и крышки подшипников дифференциала не обезличивают, так как они обработаны совместно. Поэтому после разборки крышки привязывают к картеру. Основные дефекты картера редуктора: сколы и трещины, износ отверстий, срыв или износ резьбы. Сколы фланца крепления к картеру заднего моста и трещины на картере редуктора ремонтируют сваркой с последующей зачисткой шва заподлицо с основным металлом. .Изношенные отверстия под роликовый подшипник вала ведущей конической шестерни и отверстия под гнезда подшипников вала ведущей цилиндрической шестерни восстанавливают постановкой дополнительной детали-втулки или осталиванием с последующей расточкой под ремонтный или номинальный размер.

Изношенные отверстия под подшипник дифференциала ремонтируют наплавкой. Перед наплавкой отверстия растачивают. На картере и крышке обваривают гнезда подшипников, а затем тщательно припиливают по линейке плоскости разъема. Закрепив крышки к картеру, растачивают отверстия под номинальный размер. Сорванную или изношенную резьбу восстанавливают ранее рассмотренными способами.

Основными неисправностями чашек коробки дифференциала являются задиры, риски, износ отверстий. Задиры, риски или неравномерный износ торца под шайбу шестерни полуоси, а также сферической поверхности под шайбы сателлитов устраняют проточкой и установкой шайбы ремонтного размера. При износе отверстий под шипы крестовины дифференциала сверлят новые отверстия под углом 45° к старым.

При износе отверстий под стяжные болты сверлят новые отверстия в промежутке между старыми и зенкуют их с двух сторон. Изношенное отверстие под шейку шестерни полуоси восстанавливают постановкой втулки с последующей. расточкой ее отверстия под номинальный размер. Изношенные шейки под роликовый подшипник восстанавливают наплавкой, раздачей и хромированием. Перед наплавкой чашку дифференциала устанавливают в приспособлении на планшайбе токарного станка и обтачивают шейку. Наплавку ведут вибродуговым способом. После наплавки шейку обтачивают и шлифуют под номинальный размер.

Шейки чашек коробки дифференциала можно восстанавливать раздачей. Для этого под прессом или на протяжном станке через отверстие шейки продавливают шаровую оправку. Затем шлифованием обрабатывают шейку до номинального размера. При небольших из- носах шейку целесообразно восстанавливать хромированием.

Стакан подшипников вала ведущей конической шестерни имеет следующие основные дефекты: износ отверстий, износ или срыв резьбы. Изношенные отверстия под большой или малый роликовые подшипники восстанавливают постановкой втулки или вибродуговой наплавкой с последующей расточкой гнезда подшипников под номинальный размер. Отверстие с изношенной или сорванной резьбой ремонтируют постановкой ввертыша.

Полуоси имеют дефекты: скручивание, погнутость полуоси или фланца, износ шлицев, отверстий, резьбы. Скрученную полуось бракуют. Погнутую полуось правят под прессом до устранения изгиба. После правки подрезают внутренний торец фланца, выдерживая минимально допустимую по техническим условиям его толщину. Изношенные шлицы восстанавливают наплавкой или постановкой дополнительной детали.

Шлицевую шейку, восстановленную наплавкой, обтачивают на токарном станке, а затем на фрезерном станке нарезают шлицы червячной фрезой. Далее шлицевой конец полуоси подвергают термической обработке на установке т. в. ч. При постановке дополнительной детали шлицевой конец отрезают, а вместо него приваривают новый. После ремонта полуось проверяют на биение и при необходимости правят. Изношенные конусные отверстия под разжимные втулки ремонтируют заваркой. Поврежденную или изношенную резьбу в отверстиях под болты съемника восстанавливают нарезанием ремонтной резьбы.

Ступицы колес могут иметь следующие дефекты:

-износ отверстий под кольца подшипников и шпильки крепления колес,

-коробление фланца крепления тормозного барабана,

-износ или срыв резьбы под болты или шпильки крепления фланца полуоси (в ступицах задних колес).

Изношенные отверстия под подшипники восстанавливают постановкой ремонтных втулок или наплавкой. В ступице растачивают на приспособлении гнезда под соответствующий размер. Затем запрессовывают ремонтную втулку и обрабатывают ее отверстие под номинальный размер. Наплавку изношенных гнезд осуществляют вибродуговым способом, применяя проволоку диаметром 1,6 мм и марки Св08 (ГОСТ 2246—60). Рекомендуется следующий режим наплавки: сила тока — 100—110 А, напряжение—16—18 В, частота вращения детали — 0,8 об/мин, шаг наплавки — 3,3 мм/об, скорость подачи проволоки— 1,3 м/мин. После наплавки гнезда растачивают до номинальных размеров.

Коробление фланца крепления тормозного барабана устраняют протачиванием фланца на токарном станке. При этом ступица крепится в приспособлении. Изношенные поверхности под сальники ремонтируют постановкой втулок или электроимпульсной наплавкой.

Изношенные отверстия под шпильки крепления колес восстанавливают постановкой втулок. При обработке применяют кондуктор со сменными кондукторными втулками и осуществляют рассверливание отверстий, зенкование и развертывание. В развернутые отверстия запрессовывают ремонтные втулки. Отверстия с поврежденной или изношенной (более двух ниток резьбой) восстанавливают постановкой ввертышей или сверлят новые отверстия между имеющимися и нарезают резьбу под шпильки или болты крепления фланца полуоси.

Ведущая цилиндрическая и ведомая коническая шестерни. Основными дефектами шестерен являются сколы и выкрашивание рабочей поверхности зубьев, износ зубьев по толщине, износ посадочных мест под роликовый подшипник, ведомую коническую и ведущую цилиндрическую шестерни. Шестерни, имеющие сколы, выкрашивание рабочей поверхности зубьев и износ по толщине более допустимой по техническим условиям величины, бракуют. Изношенные посадочные места восстанавливают хромированием, осталиванием или наплавкой. Перед хромированием и осталиванием посадочные места (шейки) шлифуют.

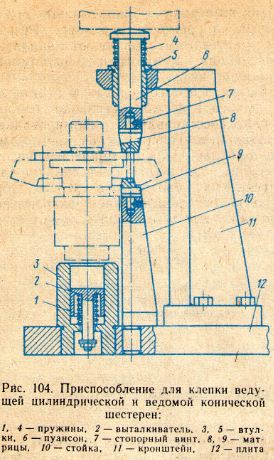

Так же обрабатывают шейки шлифованием до номинального размера после восстановления. Если забракована одна шестерня, то шестерни разбирают. Для этого их расклепывают и спрессовывают коническую шестерню. Приклепывание ведущей цилиндрической к ведомой конической шестерне производят на прессе в приспособлении (рис. 104). Шестерни устанавливают шейкой под подшипник в отверстие втулки 3.

Источник

Инструкционно-технологическая карта №5. Задний мост

Инструкционно-технологическая карта №5

Инструктивные указания и пояснения

1. Проверка уровня и замена масла

1. Проверить уровень масла в заднем мосту.

1. Устанавливаем автомобиль на смотровую яму или эстакаду.

2. Стальной щеткой или ветошью очищаем от грязи пробки заливного и сливного отверстий, а также поверхность картера редуктора около пробок.

3. Ключом на 17 мм (лучше торцовым) отворачиваем пробку заливного отверстия (рис. 1).

4. Уровень масла в заднем мосту на автомобиле контролируем подходящим инструментом, (например отверткой) или пальцем руки. Уровень масла в заднем мосту автомобиля должен достигать нижней кромки заливного отверстия (рис. 2).

5. Если уровень масла в заднем мосту на автомобиле низок, доливаем трансмиссионное масло в задний мост специальным шприцем и заворачиваем заливную пробку (рис. 3)

2. Заменить масло в заднем мосту

Примечание: Масло в заднем мосту следует заменять сразу после поездки на автомобиле, горячее масло быстрее и полнее сливается вместе со взвешенными в нем частицами из заднего моста.

Внимание: Будьте осторожны — температура масла в заднем мосту автомобиля может достигать 90С.

1. Отворачиваем пробку заливного отверстия заднего моста.

2. Подставляем под сливное отверстие заднего моста емкость объемом не менее 1,5 л.

3. Шестигранным ключом на 12 мм отворачиваем пробку сливного отверстия заднего моста (рис. 4).

4. Сливаем масло из заднего моста автомобиля (рис. 5).

5. Очищаем пробку сливного отверстия и устанавливаем ее обратно в задний мост автомобиля.

Примечание: Если слитое масло из заднего моста на автомобиле темное и в нем явно заметны металлические частицы, редуктор заднего моста на автомобиле рекомендуется промыть.

Для промывки редуктора заднего моста на автомобиле заливаем приблизительно литр масла с низкой вязкостью. Вывесив одно из задних колес запускаем двигатель на автомобиле и включаем первую передачу. Через пять минут выключаем двигатель, сливаем масло из заднего моста, снова очищаем и заворачиваем пробку сливного отверстия.

6. Заливаем в задний мост до уровня заливного отверстия свежее трансмиссионное масло и заворачиваем пробку.

7. Очищаем сапун снаружи щеткой или ветошью. Несколько раз поворачиваем колпачок сапуна для прочистки его канала (рис. 6)

2. Замена сальника ведущей шестерни заднего моста

1. Снять сальник заднего моста

Для выполнения работы по замене сальника заднего моста на автомобиле потребуются двухзахватный съемник и динамометрический ключ. Сальник заднего моста на автомобиле заменяем новым при обнаружении утечек масла из-под хвостовика ведущей шестерни. Это визуально определяется наличием капель масла на внешней поверхности картера редуктора. Следует иметь в виду, что если картер редуктора покрыт лишь тонкой пленкой масла без образования капель (так называемое масляное отпотевание), то это не является поводом для замены сальника заднего моста.

Внимание: Неквалифицированные действия при замене сальника заднего моста на автомобиле могут привести к необходимости разборки и ремонта редуктора заднего моста, что осуществимо только в условиях специализированной мастерской.

1. Устанавливаем автомобиль на смотровую яму или эстакаду.

2. Сливаем масло из заднего моста.

3. Отсоединяем карданный вал от фланца ведущей шестерни.

4. Включаем стояночный тормоз.

5. Торцовым ключом на 24 мм отворачиваем гайку крепления фланца хвостовика (рис.7).

6. Удержать фланец хвостовика от проворачивания можно и без использования стояночного тормоза. Для этого вставляем в два отверстия фланца ведущей шестерни болты и, удерживая фланец от проворачивания’ подходящим инструментом (монтажной лопаткой), отворачиваем гайку крепления фланца (рис. 8).

7. При помощи двухзахватного съемника спрессовываем фланец хвостовика со шлицев ведущей шестерни. Иногда фланец удается снять руками без помощи съемника (рис. 9).

8. Снимаем с хвостовика шайбу и фланец с грязеотражателем.

9. Поддеваем сальник отверткой и извлекаем его из картера редуктора (рис. 10)

2. Установить сальник заднего моста

Внимание: Перед установкой сальника проверьте состояние цилиндрической поверхности фланца, контактирующей с сальником. Часто на ней имеются следы коррозии и износа, которые следует устранить полировкой. При наличии на поверхности глубокой канавки запрессовываем сальник так, чтобы он был смещен, то есть слегка выступал относительно торца горловины редуктора.

1. Наносим на посадочную поверхность и рабочую кромку нового сальника пластичную смазку.

2. Легкими ударами молотка (не допуская перекосов) по стальной обойме сальника или через втулку подходящего диаметра запрессовываем сальник (рис. 11).

3. Устанавливаем ранее снятые с хвостовика детали. Самоконтрящуюся гайку крепления фланца хвостовика рекомендуется заменить новой.

4. Вывешиваем заднюю часть автомобиля

5. Выводим полуоси из зацепления с шестернями дифференциала

6. Удерживая фланец хвостовика за болты, ввернутые в отверстия фланца, затягиваем гайку хвостовика динамометрическим ключом моментом 120Нм, после чего вращаем фланец рукой. Сопротивление вращению должно быть легким и равномерным, фланец должен вращаться без заеданий и щелчков, в противном случае редуктор подлежит ремонту в условиях специализированной мастерской. Одновременно проверяем отсутствие даже малейшего осевого люфта в подшипниках хвостовика. Если люфт есть, увеличиваем момент затяжки гайки на 20—30Нм и снова проверяем плавность вращения и отсутствие люфта. Увеличивать момент затяжки свыше 225Нм не следует, можно «раздавить» распорную втулку. Если устранить люфт не удается, редуктор также подлежит ремонту.

3. Снятие и установка полуоси заднего моста, замена сальника полуоси.

1. Снять полуоси заднего моста.

Полуось с подшипником на автомобиле заменяем при ее деформации или сильном износе подшипника, что выражается в заметном осевом люфте вывешенного колеса. Сальник полуоси подлежит замене при обнаружении попадания масла в тормозной механизм заднего колеса, а также в любом случае при замене полуоси.

1. Устанавливаем автомобиль на смотровую яму или эстакаду.

2. Снимаем тормозной барабан

3. Домкратом дополнительно приподнимаем задний мост со стороны заменяемой полуоси для предотвращения вытекания масла из балки.

4. Проворачиваем полуось до совпадения отверстий большого диаметра в ее фланце с двумя гайками крепления тормозного щита.

5. Торцовым ключом на 17 мм с удлинителем отворачиваем гайки и снимаем пружинные шайбы (рис. 12).

6. Снимать полуось с автомобиля удобнее специальным съемником, но при его отсутствии можно воспользоваться снятым колесом. Закрепляем его двумя болтами наружной стороной к фланцу полуоси, при этом болты полностью не заворачиваем для обеспечения действия силы инерции колеса. Резким движением на себя выдергиваем подшипник полуоси из фланца балки заднего моста (рис. 13).

7. Отвернув болты, снимаем колесо и вынимаем полуось. Между фланцем балки и тормозным щитом установлено резиновое уплотнительное кольцо, не потеряйте его (рис. 14).

8. Раздвижными пассатижами или другим подходящим инструментом извлекаем сальник полуоси из отверстия фланца балки (рис. 15)

2. Установить сальник заднего моста

1. Перед установкой нового сальника наносим на его посадочную поверхность и рабочую кромку пластичную смазку.

2. Устанавливаем сальник полуоси в отверстие фланца балки (пружинкой внутрь балки) и легкими ударами молотка через втулку подходящего диаметра запрессовываем сальник полуоси (рис. 16).

3. Устанавливаем полуось и остальные детали в последовательности, обратной их снятию. При этом будьте осторожны, чтобы не повредить сальник шлицевым концом полуоси.

4. Проверяем на автомобиле ваз уровень масла в заднем мосту, при необходимости доливаем масло.

4. Снятие и установка редуктора заднего моста

1. Снять редуктор заднего моста.

1. Устанавливаем автомобиль на смотровую яму или эстакаду.

2. Сливаем масло из заднего моста.

3. Отсоединяем карданный вал от фланца хвостовика ведущей шестерни.

4. Снимаем полуоси.

5. Торцовым ключом на 12 мм отворачиваем восемь болтов крепления редуктора к балке заднего моста (рис. 17).

6. Снимаем редуктор заднего моста с автомобиля.

2. Установить редуктор заднего моста

1. Удаляем с поверхностей разъема заднего моста и редуктора остатки герметика и обезжириваем эти поверхности, а также резьбу болтов и резьбовые отверстия в балке растворителем или бензином.

2. Наносим на обе поверхности тонкий слой маслостойкого герметика, а на резьбовую часть болтов крепления редуктора — фиксирующий клей.

3. Устанавливаем редуктор в балку и равномерно (крест-накрест) затягиваем болты его крепления.

4. Остальные детали устанавливаем в последовательности, обратной снятию.

5. Заливаем масло в задний мост автомобиля.

5. Снятие и установка заднего моста.

1. Снять задний мост.

1. Устанавливаем автомобиль на смотровую яму или эстакаду.

2. Сливаем масло из заднего моста автомобиля.

3. Вывешиваем заднюю часть автомобиля и снимаем задние колеса

4. Отсоединяем карданный вал от фланца хвостовика ведущей шестерни главной передачи.

5. Подставляем под редуктор заднего моста домкрат (ромбический или гидравлический), и немного приподнимаем мост.

6. Отсоединяем от кронштейна на балке заднего моста тягу привода регулятора давления.

7. Снимаем шланг гидропривода тормозов.

8. Отсоединяем амортизаторы от кронштейнов заднего моста.

9. Опустив на домкрате задний мост, освобождаем пружины и снимаем их вместе с верхними и нижними изолирующими прокладками.

10. Снимаем направляющую заднего троса стояночного тормоза с наконечника переднего троса и отсоединяем ее от троса. Выводим наконечники оболочки троса из отверстий в кронштейнах кузова. Снимаем два кронштейна крепления заднего троса к кузову автомобиля.

11. Отсоединяем поперечную штангу от кронштейна заднего моста.

12. Отсоединив от кронштейнов заднего моста верхние и нижние продольные штанги, вдвоем снимаем мост с домкрата.

2. Установить задний мост

1. Устанавливаем на автомобиль задний мост в обратной последовательности.

Внимание: Перед подсоединением нижних продольных реактивных штанг к кронштейнам заднего моста задний трос привода стояночного тормоза расположите над штангами

2. Заливаем масло в задний мост.

3. Прокачиваем гидропривод тормозов задних колес и регулируем стояночный тормоз.

Инструкционно-технологическая карта №31

Инструктивные указания и пояснения

1. Проверка технического состояния карданного вала.

Проверить техническое состояние карданного вала

1. Устанавливаем автомобиль на смотровую яму или эстакаду и переводим рычаг переключения передач в нейтральное положение.

2. Удаляем грязь с наружных поверхностей деталей карданной передачи.

3. Проверяем затяжку всех доступных соединений деталей карданной передачи и подтягиваем ослабленные соединения.

4. Покачивая при помощи большой отвертки друг относительно друга вилки карданного шарнира, проверяем отсутствие люфта в подшипниках. При обнаружении люфта крестовину с подшипниками необходимо заменить (рис. 1).

5. Удерживая передний карданный вал от вращения и покачивая эластичную муфту, проверяем отсутствие углового люфта в шлицевом соединении карданного вала.

6. Осматриваем эластичную муфту и промежуточную опору переднего карданного вала. При отслоениях резины от металла, трещинах и разрывах муфту и (или) промежуточную опору необходимо заменить.

7. Шлицевое соединение карданного вала требуется регулярно смазывать. Для этого ключом на 11 мм отворачиваем пробку и вместо нее устанавливаем пресс-масленку (рис. 2).

8. Шприцем через пресс-масленку нагнетаем смазку (Фиол-2У, ШРУС-4 или подобную смазку) в шлицевое соединение до ее выхода из-под сальника фланца (рис. 3)

2. Снятие и установка карданного вала.

1. Снять карданный вал

1. Устанавливаем автомобиль на смотровую яму или эстакаду и переводим рычаг переключения передач в нейтральное положение.

2. Вывешиваем на автомобиле заднее колесо

3. На автомобилях с инжекторным двигателем торцовым ключом на 13 мм отворачиваем четыре гайки крепления теплозащитного экрана, расположенного над каталитическим нейтрализатором.

4. Снимаем с автомобиля теплозащитный экран.

5. Краской или кернером помечаем на карданном валу положение фланцевой вилки карданного шарнира относительно фланца ведущей шестерни главной передачи.

6. Рожковым ключом на 13 мм отворачиваем четыре самоконтрящиеся гайки, удерживая карданный вал от проворачивания большой отверткой или другим подходящим инструментом. В случае коррозии резьбы болтов следует «размочить» соединение проникающей смазкой и воспользоваться специальным рожковым ключом на 13 мм с широкими губками из комплекта для регулировки зазоров в приводе клапанов. Если болты станут проворачиваться, прижимаем их головки к фланцу вилки отверткой (рис.4)

7. Вынимаем болты и разъединяем фланцы, сдвигая карданную передачу вперед. Если фланцы карданного вала «склеились» из-за коррозии, можно нанести несколько ударов молотком по фланцевой вилке карданного вала.

8. Подвешиваем задний карданный вал, привязав его за шарнир к верхним реактивным штангам заднего моста так, чтобы вал не касался тросов привода стояночного тормоза.

9. Шлицевой отверткой разгибаем четыре фиксирующих усика обоймы сальника переднего карданного вала (рис. 5)

10. Сдвигаем обойму по наконечнику карданного вала (рис. 6)

11. Торцовым ключом на 13 мм с удлинителем отворачиваем два болта крепления промежуточной опоры к поперечине (рис. 7)

12. Выводим карданный вал из шлицевого соединения с фланцем эластичной муфты и, отвязав карданную передачу, снимаем ее в направлении заднего моста.

2. Установить карданный вал

1. Очистив шлицы фланца эластичной муфты и карданного вала, наносим на них смазку (Фиол-2У, ШРУС-4 или подобную смазку), после сборки соединения устанавливаем обойму сальника на место и загибаем ее фиксирующие усики.

2. Самоконтрящиеся гайки крепления фланцевой вилки карданного шарнира к фланцу хвостовика ведущей шестерни главной передачи рекомендуется заменить новыми.

3. На контактирующие поверхности фланцевого соединения карданного вала наносим тонкий слой любой пластичной смазки для защиты от коррозии.

4. Устанавливаем карданный вал на автомобиль в обратной последовательности, совмещая фланцы карданного вала по ранее нанесенным меткам.

3. Разборка и сборка карданного вала

1. Разобрать карданный шарнир

На автомобиле с большим пробегом рекомендуется предварительно обстучать через подходящую выколотку (головку торцового ключа или старый поршневой палец) торцы стопорных колец и нанести на них проникающую жидкость.

1. Щипцами для сжатия стопорных колец снимаем четыре кольца (рис. 8)

2. Подшипники установлены в вилках шарниров с натягом. В случае коррозии натяг в соединении дополнительно увеличивается, поэтому во избежание повреждения вилок при разборке карданного вала рекомендуется пользоваться не молотком, а специальным съемником и заранее обработать весь шарнир карданного вала проникающей смазкой.

3. С помощью съемника частично выпрессовываем подшипник в чашку съемника до упора крестовины в вилку. При этом подшипник выходит из вилки только на 1/3 своей высоты (рис. 9)

4. Зажимаем карданный вал в тиски за вилку шарнира, чтобы не деформировать трубу. Наносим молотком через выколотку удары по проушинам вилки переднего карданного вала, смещая крестовину до упора в вилку. При этом подшипник частично впрессовывается (рис. 10)

5. Из отрезка трубы изготавливаем два полукольца.

6. Перемещаем вилку переднего карданного вала с крестовиной в противоположную сторону и устанавливаем полукольца на шип крестовины (показано одно полукольцо) (рис. 11)

7. С помощью съемника выпрессовываем подшипник из вилки карданного вала (рис. 12)

8. Выводим крестовину из вилки заднего карданного вала (рис. 13).

9. Аналогично выпрессовываем подшипник из вилки переднего карданного вала, зажав его в тиски, но так, чтобы не деформировать трубу (рис. 14)

10. Снимаем крестовину карданного вала.

11. Нанося удары молотком через выколотку, выпрессовываем подшипники из вилок заднего и переднего карданных валов.

2. Собрать карданный шарнир

Перед сборкой карданного шарнира дополнительно очищаем вилки шарнира от грязи. В процессе сборки карданного шарнира необходимо обеспечить осевой зазор крестовины в пределах 0,01 — 0,04 мм. Больший зазор делает негерметичными уплотнения подшипников и нарушает балансировку карданной передачи. Регламентированный зазор обеспечивается установкой стопорных колец соответствующей толщины. В запасные части стопорные кольца поставляются толщиной от 1,50 до 1,62 мм.

Внимание: Крестовина и комплект подшипников должны заменяться одновременно.

1. Перед установкой новых подшипников и крестовины, убедившись в чистоте этих деталей, обильно покрываем игольчатые ролики смазкой. Можно использовать Фиол-2У, № 000, МС1000, ШРУС-4 или другую смазку с аналогичными свойствами. Заполняем смазкой и отверстия шипов крестовины.

Покрываем тонким слоем смазки отверстия проушин вилок для облегчения запрессовки и защиты от коррозии.

2. Надеваем на шипы крестовины уплотнительные кольца (раздвоенной кромкой в сторону подшипника!) и устанавливаем пластмассовые торцовые шайбы в отверстия шипов крестовины.

3. Помещаем крестовину между проушинами карданной вилки (рис. 15)

Легкими ударами молотком через проставку запрессовываем подшипник в вилку карданного вала немного глубже канавки под стопорное кольцо. Щипцами устанавливаем в канавку стопорное кольцо.

4. Перевернув вилку карданного вала, запрессовываем второй подшипник до тех пор, пока первый подшипник не упрется в стопорное кольцо. Устанавливаем стопорное кольцо второго подшипника.

5. Аналогично запрессовываем подшипники в проушины второй вилки.

6. После запрессовки всех подшипников и установки стопорных колец следует обстучать проушины вилок легкими ударами молотка. Это необходимо сделать для того, чтобы прижать подшипники к стопорным кольцам. При этом появятся зазоры между торцами шипов крестовины и донышками подшипников, необходимые для нормальной работы соединения.

3. Снять промежуточную опору

Промежуточную опору обычно приходится снимать при износе ее подшипника, однако, к этому времени, как правило, имеет повреждения и упругая подушка опоры. Поэтому целесообразнее заменить опору с подшипником в сборе.

Для выполнения работы потребуется универсальный двухзахватный съемник.

1. Зажимаем в тисках передний карданный вал так, чтобы не деформировать трубу.

2. Тонким бородком расконтриваем гайку крепления вилки переднего карданного шарнира (рис. 16)

3. Торцовым ключом на 27 мм отворачиваем гайку (рис. 17)

4. Двухзахватным съемником спрессовываем вилку со шлицев карданного вала.

5. Снимаем карданную вилку и грязеотражатель.

6. Установив промежуточную опору на два подходящих ключа или стержня, через выколотку из мягкого металла выбиваем вал из подшипника (рис. 18)

7. Снимаем с карданного вала второй грязеотражатель.

4. Установить промежуточную опору

1. Устанавливаем промежуточную опору карданного вала в обратной последовательности. На шлицы переднего карданного вала наносим любую пластичную смазку для защиты от коррозии.

2. Затягиваем новую гайку крепления вилки переднего карданного вала моментом 79,4—98,0 Нм и законтриваем ее бородком.

5. Снять эластичную муфту карданного вала

Эластичную муфту обычно приходится снимать для замены ее резинового элемента (при его повреждении). Если элемент не поврежден и будет установлен на место, следует приобрести червячный хомут диаметром не менее 140 мм для стягивания эластичной муфты при установке. Новая эластичная муфта поставляется в комплекте со специальным монтажным хомутом.

1. Снимаем карданную передачу

2. Торцовым ключом на 13 мм с удлинителем отворачиваем две гайки крепления поперечины коробки передач к кузову автомобиля (рис. 19).

3. Для облегчения снятия и последующей установки эластичной муфты (в случае использования прежней эластичной муфты) стягиваем ее резиновый элемент хомутом (рис. 20).

4. Торцовым ключом на 19 мм отворачиваем три самоконтрящиеся гайки болтов крепления эластичной муфты, удерживая болты от проворачивания ключом того же размера.

5. Снимаем эластичную муфту вместе с центрирующим кольцом и резиновым уплотнителем (рис. 21).

6. Отвернув три гайки болтов крепления эластичной муфты к фланцу переднего карданного вала, разъединяем детали.

6. Установить эластичную муфту карданного вала.

1. Устанавливаем новую эластичную муфту в обратной последовательности.

При этом обязательно следим за тем, чтобы выступы на эластичной муфте вошли в соответствующие пазы фланцев переднего карданного вала и вторичного вала коробки передач (рис. 22).

2. Устанавливаем карданную передачу на автомобиль

Источник