Технологический процесс средний ремонт пути

§ 4. Средний ремонт пути

Средний ремонт пути производится на главных и станционных путях и расположенных на них стрелочных переводах.

Планируется производство среднего ремонта в основном на протяжении не менее перегона, парка станционных путей, горловины. Небольшая часть — 20 — 25% — общего объема среднего ремонта пути на дистанции планируется для выполнения на участках меньшей длины, даже на отдельных километрах, на отдельных станционных путях, где это необходимо по состоянию пути или особенностям его работы (тормозные участки, километры с большим количеством кривых, особенно малых радиусов).

Средний ремонт пути в основном назначается тогда, когда балласт сильно загрязнен и теряет свою водопроницаемость.

Обычно средний ремонт приходится делать в 2 — 3 раза реже, чем подъемочный.

Одновременно с заменой загрязненного песчаного, гравийного или очисткой загрязненного щебеночного балластов производится одиночная смена негодных деревянных и железобетонных шпал и ремонт шпал, оставляемых в пути, с таким расчетом, чтобы исключить необходимость их одиночной смены не менее чем на два года вперед.

Для замены загрязненного песчаного балласта требуется примерно 700 — 900 м 3 чистого балласта, а для пополнения призмы после очистки щебня щебнеочистительной машиной — 300 — 350 м 3 щебня. Подробный перечень выполняемых при среднем ремонте работ был дан в главе I.

Средний ремонт пути, как правило, производится с применением тяжелых машин: электробалластеров, щебнеочистительных и укладочных машин, стругов и других, для работы которых требуются «окна» в графике движения поездов.

В связи с этим все работы по среднему ремонту пути делятся на три группы: подготовительные, основные, отделочные. Ведущим комплексом работ являются основные работы, одна часть которых выполняется в «окно» определенной продолжительности, другая в тот же день после «окна».

Рассмотрим типовой технологический процесс производства среднего ремонта бесстыкового пути на железобетонных шпалах и щебеночном балласте с применением на основных работах в «окно» продолжительностью 3,5 ч щебнеочистительной машины ЩОМ-Д и выправочно-подбивочно-отделочной машины ВПО-3000.

Работы по среднему ремонту пути выполняются путевой машинной станцией в составе 186 человек, в том числе в колонне подготовительных работ — 50 человек, в колонне основных и отделочных работ — 101 человек, в цехе по лечению земляного полотна — 15 человек, в цехе по обслуживанию машин и механизмов основного производства — 20 человек.

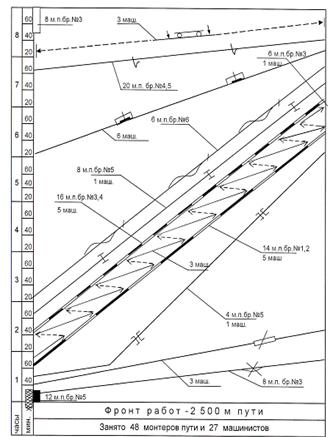

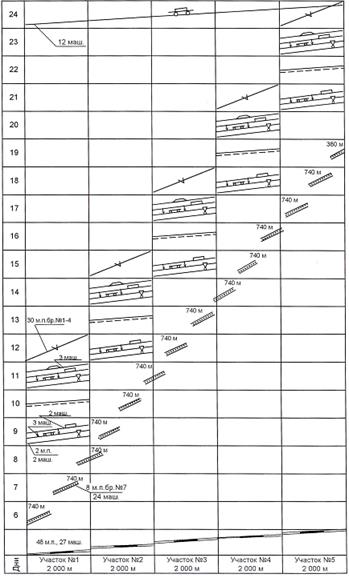

«Окно» для производства основных работ предоставляется через один день. Фронт работ в «окно» 1 675 пог. м. Подготовительные работы на/ участке протяженностью 1 675 пог. м выполняются колонной подготовительных работ в течение двух дней (рис. 85).

Рис. 85. График распределения по дням

В первый день под прикрытием «окна», предоставленного для производства основных работ на соседнем участке, выгружаются краном дрезины ДГК рельсы для смены дефектных, скрепления в контейнерах и железобетонные шпалы. После выгрузки материалов выполняются работы по одиночной смене железобетонных шпал со сборкой и отвозкой их к местам погрузки, разборке переездного настила и укладке временного, раскладке уравнительных рельсов. Перед сменой железобетонных шпал очищаются рельсы от грязи, размечаются места положения осей шпал масляной краской. В этот же день начинается очистка щебня в местах препятствия для работы щебнеочистительной машины ЩОМ-Д и смена скреплений. Во второй день эти работы полностью заканчиваются.

Основные работы производятся на участке протяженностью 1 675 пог. м во время закрытия перегона на 3,5 ч и заканчиваются в течение 3,5 ч после обеденного перерыва.

В период закрытия перегона основные работы выполняют 132 человека колонн подготовительных, основных и отделочных работ и 18 механиков и машинистов, обслуживающих машины и механизмы.

После открытия перегона основные работы заканчивают 64 человека колонны основных и отделочных работ.

Перед «окном» разбирается временный переездный настил, подготавливается место для зарядки ЩОМ-Д. Одновременно с этим на первой паре бесстыковых рельсовых плетей производится разрядка температурных напряжений для предотвращения выброса пути при работе щебнеочистительной машины в такой последовательности:

а) смена уравнительных рельсов;

б) ослабление гаек клеммных болтов на два-три оборота;

в) принудительная разрядка напряжений в рельсовых плетях гидравлическими приборами;

г) постановка недостающих болтов в стыках и довертывание гаек клеммных болтов на уравнительных рельсах;

д) довертывание гаек клеммных болтов на бесстыковых плетях.

После разрядки температурных напряжений в первой паре рельсовых плетей производится зарядка щебнеочистительной машины ЩОМ-Д и очистка щебня, а в следующей паре рельсовых плетей в такой же последовательности снимаются температурные напряжения.

Вслед за очисткой щебня машиной ЩОМ-Д производится частичная выправка пути с подбивкой шпал электрошпалоподбойками для пропуска рабочих поездов, частичная рихтовка пути, выгрузка щебня из хопперов-дозаторов для засыпки шпальных ящиков и выправки пути, выправка пути со сплошной подбивкой шпал, рихтовкой и оправкой балластной призмы выправочно-подбивочно-отделочной машиной ВПО-3000.

По окончании вышеуказанных работ и после проверки состояния пути на всем участке перегон открывается для движения поездов с ограничением скорости для первых одного-двух проездов до 15 км/ч и для последующих до 50 км/ч, а рабочим предоставляется обеденный перерыв.

В связи с тем, что в первый период после открытия перегона происходит наиболее интенсивная осадка пути под проходящими поездами, основная задача колонн основных и отделочных работ в первый период после «окна» заключается в выправке пути и подбивке шпал электрошпалоподбойками.

В оставшееся время до конца рабочего дня производится частичная рихтовка пути, грубая оправка балластной призмы, подтягивание ослабших болтов и укладка временного переездного настила.

Таким образом, все работы, которые выполняются после «окна», направлены на то, чтобы в конце «рабочего дня открыть движение поездов с установленной для данного участка скоростью, но не более 100 км/ч. Скорость более 100 км/ч устанавливается после пропуска по месту работ груза не менее 350 тыс. т брутто, когда в основном закончится стабилизация пути.

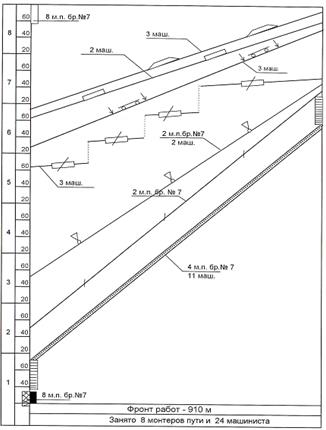

Отделочные работы на участке 1 675 пог. м выполняются колонной основных и отделочных работ в течение пяти дней.

В первый день после «окна» производится ремонт в пути железобетонных шпал с регулировкой ширины колеи.

Во второй день очищаются кюветы и срезаются обочины путевым стругом с предварительным снятием путевых знаков. Там, где имеются препятствия для работы струга (переезды, светофорные мачты, мосты и др.), срезка обочин и очистка кюветов производится вручную. В тот же день устанавливаются и окрашиваются путевые знаки и заканчивается ремонт железобетонных шпал.

В связи в тем, что на четвертый день после «окна» назначена работа выправочно-подбивочно-отделочной машины ВПО-3000 по оправке балластной призмы, на третий день рихтуются кривые участки пути по расчету и частично выправляется путь с подбивкой шпал электрошпалоподбойками.

На четвертый день после «окна» производится оправка балластной призмы машиной ВПО-3000 с предварительной выгрузкой щебня из хопперов-дозаторов. Машина ВПО-3000 достаточно хорошо планирует непосредственно только откос балластной призмы, а шпальные ящики, плечо балластной призмы и междупутье остаются не спланированными, поэтому в этот же день начинаются планировка междупутья и частичная отделка (планировка) балластной призмы, которые заканчиваются на пятый день. Перед планировкой частично рихтуется путь.

На пятый день, последний день отделочных работ, ремонтируется переезд, убираются смененные шпалы и скрепления с перегона, планируются кюветы и обочины. На этом заканчиваются отделочные работы, и участок предъявляется к сдаче в постоянную эксплуатацию.

Рабочий технологический процесс составляется применительно к данному технологическому процессу с учетом местных условий.

Для составления рабочего технологического процесса необходимо знать продолжительность «окна» для производства основных работ.

Рис. 86. Технологическая схема производства основных работ в ‘окно’

Продолжительность «окна» устанавливается на основании технологической схемы производства основных работ в «окно» (рис. 86); в общем виде продолжительность «окна» равна

где t1 — продолжительность смены уравнительных рельсов с одного конца полуплети в мин:

Су.р — затраты труда в чел-мин на смену уравнительных рельсов (принимаются из ведомости затрат труда);

ау.р. — количество рабочих, занятых на смене уравнительных рельсов;

t2 — продолжительность принудительной разрядки температурных напряжений в полуплети (2 — 3 мин);

t3 — продолжительность постановки недостающих болтов в стыках, довертывание гаек клеммных болтов на смененных уравнительных рельсах:

Сг — затраты труда в чел-мин на постановку недостающих болтов в стыках, довертывание гаек клеммных болтов;

аг — количество рабочих, занятых на данных работах;

t4 — продолжительность зарядки машины ЩОМ-Д (12 — 15 мин);

t5 — продолжительность очистки щебня машиной ЩОМ-Д на участке протяженностью lфр:

υоч — скорость движения машины ЩОМ-Д во время очистки щебня (1,5 км/ч),

t6 — продолжительность разрядки машины ЩОМ-Д (12 — 15 мин);

t7 — интервал между окончанием работ по разрядке ЩОМ-Д и по выправке пути (2 мин)’,

t8 — интервал между окончанием работ по выправке и по рихтовке пути (2 мин);

t9 — интервал между окончанием работ по рихтовке пути и по выгрузке щебня их хопперов-дозаторов:

lх.д — длина состава хопперов-дозаторов вместе с локомотивом;

50 — разрыв в м между хопперами-дозаторами и бригадой, производящей рихтовку пути;

υщ — скорость выгрузки щебня из хопперов-дозаторов;

t10 — интервал между окончанием работ по выгрузке щебня и по выправке пути машиной ВПО-3000 (2 мин);

t11 — время разрядки машины ВПО-3000 (5 — 8 мин).

В последнее время средний ремонт пути все чаще выполняют с применением путеукладчиков Платова. В этих случаях снятая путевая решетка вывозится с перегонов на звеносборочную базу. На звеносборочной базе производятся ремонт старогодных рельсов и шпал, сборка путевой решетки из отремонтированных рельсов и шпал с добавлением новых шпал. Собранная и погруженная путевая решетка в дальнейшем транспортируется на перегон, где и укладывается путеукладчиком.

Технологические процессы по среднему ремонту пути с применением путеукладчиков практически не отличаются от технологических процессов по капитальному ремонту пути, которые рассматриваются в следующем параграфе.

Средний ремонт пути должен быть выполнен в точном соответствии с классификацией путевых работ, калькуляцией, объемной покилометровой ведомостью и техническими условиями на приемку работ по среднему ремонту пути.

Источник

ТЕМА 2.3 ОРГАНИЗАЦИЯ РЕМОНТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ НА ПРОИЗВОДСТВО РАБОТ

1. Организация ремонта пути

2. Типовые и рабочие технологические процессы

Организация ремонта ЖЕЛЕЗНОДОРОЖНОГО пути

Для улучшения организации и технологии работ, снижения времени занятия перегона путевые работы делятся на подготовительный, основной и заключительный период.

В подготовительный период производят:

— проверку состояния пути с необходимыми обмерами и нивелировкой.

— доставку необходимых материалов

— добивку костылей, обрезку длинных концов шпал, регулировку зазоров, перестановку путевых знаков иными словами производят подготовку пути и отдельных его элементов к выполнению основных работ:

— доставку машин и оборудования к месту работ.

В основной период производят все работы, которые входят в основной состав работ, определяющий вид ремонта.

В отделочный период выполняют работы обеспечивающие состояние пути, отвечающее требованиям технических условий.

При разработке технологических процессов необходимо придерживаться некоторых общих принципов:

1. При выполнении работ в «окна», для уменьшения их влияния на движение поездов все работы распределяются по периодам (подготовительный, основной и отделочный). Подготовительные и отделочные работы выполняются, как правило без закрытия перегона. Основные работы выполняются в «окно» на закрытом перегоне.

2. При расчетах затрат труда на выполнение отдельных работ необходимо учитывать время на переходы в рабочей зоне и на пропуск поездов.

3. При составлении тех.процесса необходимо придерживаться определенной последовательности в выполнении путевых работ. Например работы по регулировке зазоров закладывают до работ по выправке пути, рихтовку выполняют перед перешивкой пути, смену шпал перед выправкой пути. это делается с целью уменьшения затрат труда и ликвидации неоправданной повторяемости отдельных операций.

При составлении технологического процесса существенное значение имеет выбор методов и способов производства работ.

При комплексном методе все основные работы выполняются одновременно в «окно».

При раздельном методе последовательно выполняются операции входящие в комплекс. Например, сначала сплошь меняют рельсы, затем шпалы и т. д.

При поточном способе — все операции входящие в состав отдельной работы выполняются в одном темпе, равном темпу ведущей операции, за которую принимается механизированная и трудоемкая. При этом способе увеличивается производительность труда, т.к.более квалифицированных рабочих можно поставить на наиболее ответственные и сложные операции, при этом способе меньше требуется инструмента, создаются лучшие условия контроля качества выполняемых работ, имеется больше возможностей механизации путевых работ. Недостаток: так как выполнение всех видов работ начинается не одновременно, а по мере освобождения фронта работ, то необходимо некоторое время на разворот работ.

При звеньевом способе — каждый рабочий или группа выполняют на своем участке весь комплекс работ одновременно по всему фронту. Этот способ применяют на простейших (1-3 операции) работах.

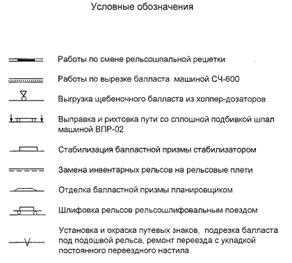

Технологический процесс обычно представляется в виде двух основных графиков: графика основных работ в «окно» и графика распределения работ по дням. В графиках отражается перечень и последовательность выполнения отдельных операций, указывается потребный состав бригад на каждую операцию.

Графики бывают горизонтальные и вертикальные. Горизонтальные применяют для работ, которые выполняются в одном месте, например на стрелочном переводе, ИССО. На таких графиках напротив наименования работы горизонтальной жирной чертой отмечают время производства работы, а над ней записывают число рабочих и № бригады.

В тех случаях, когда необходимо показать ход выполнения операции не только по времени, но и по фронту работ применяют вертикальные графики. В этих графиках работу изображают наклонной линией. На графике по горизонтали откладывают фронт производства работ, а по вертикали откладывают время работы.

Разработку технологического процесса начинают с обоснования необходимости производства ремонта и определения фронта работ в «окно». Работы в «окно» выполняются поточным методом. В цепочке машин выделяется машина, определяющая темп выполнения работ. При производстве усиленного капитального и капитального ремонта пути ведущая машина – машина для смены рельсо – шпальной решетки. При усиленном среднем и среднем ремонте – щебнеочистительная машина, или работы по выправке пути перед проходом хоппер — дозаторной вертушки. Остальные работы в потоке должны выполняться в темпе ведущей машины, чтобы не сдерживать работу других машин и обеспечить своевременно открытие перегона для движения поездов. При определении численности монтеров пути колонны подготовительных, основных и заключительных работ соблюдают следующие условия:

— весь объем подготовительных, основных и отделочных работ должен быть обязательно выполнен;

— количество монтеров пути и бригадиров, занятых ежедневно выполнением работ на перегоне, во все дни недели должно быть одинаковым;

— в случае, если количество монтеров пути и бригадиров, необходимых для выполнения основных работ в «окно», оказывается больше, чем количество монтеров пути и ПДБ необходимых для выполнения подготовительных и отделочных работ, численный состав колонны устанавливается по необходимому количеству трудозатрат для выполнения подготовительных и отделочных работ, а для работ в «окно» необходимое количество монтеров пути привлекается с производственной базы или из ПЧ;

— в случае, если количество монтеров пути и бригадиров, для производства подготовительных и отделочных работ оказывается больше, чем потребность в монтерах пути для работ в «окно», состав колонны устанавливается в соответствии с трудоемкостью подготовительных и отделочных работ.

После определения производственного состава разрабатывается график распределения работ по дням, в котором должны быть отражены периодичность предоставления «окон» для производства основных работ, общий фронт развернутых работ и время нахождения участка в ремонте. При этом очередность выполнения отдельных подготовительных и отделочных работ должна устанавливаться с соблюдением следующих условий:

— фронт работ с ограничением скорости для движения поездов должен быть минимальным;

— очередность выполнения работ должна способствовать быстрейшему восстановлению скорости на ремонтируемом участке;

— выполнение предшествующей работы не должно вызывать дополнительных трудностей для выполнения последующих работ;

— выполнение последующей работы не должно вызывать снижения качества предшествующих работ.

Распределив работы по дням и участкам и определив необходимое количество монтеров пути для каждой работы, следует выполнить контроль расчетов. Ежедневный выход монтеров пути должен быть равен числу монтеров в колонне. Для этого необходимо просуммировать количество монтеров пути по каждому дню цикла. Далее вычерчивают график распределения работ по дням.

Типовые и рабочие технологические процессы

Технологический процесс – это основной руководящий документ, определяющий способ и порядок производства работ с учетом имеющейся технической оснащенности, людских и материальных ресурсов. Определяемый им способ производства работ должен обеспечивать при наименьших затратах труда и времени наиболее высокие производственные показатели.

Типовые технологические процессы разрабатываются на основе среднесетевых норм и объемов работ. Разрабатывают их ВНИИЖТ и другие проектные организации, находящиеся в ведении главного управления пути.

Рабочие процессы разрабатываются предприятиями производящими ремонт на основе типовых технологических процессов применительно к местным условиям производства работ. Они имеют те же принципиальные решения в части очередности и порядка работы, что и типовые процессы, но составлены исходя из действительных объемов (план и профиль пути, объем земляных работ и т.д.) и условий производства работ.

Рабочий технологический процесс состоит из следующих разделов:

— подробная характеристика ремонтируемого объекта до и после ремонта;

— условия производства работ;

— перечень машинных комплексов и их состав;

— ведомость затрат труда, составленная по техническим нормам;

— ведомость работы с балластом при уборке его с обочины, разработке траншей под лотки и дренажи, очистке и нарезке кюветов кюветоочистительными машинами;

— требования безопасности движения поездов и безопасности труда;

Кроме того в рабочий технологический процесс входят:

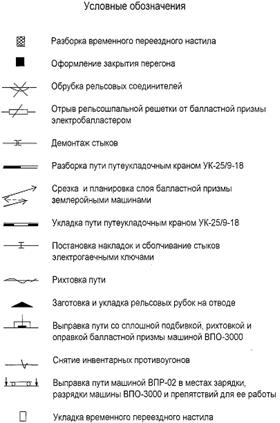

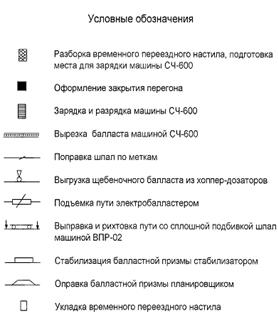

— графики производства работ в “окно” на все укрупненные технологические операции (рисунок 38,39);

Рис.38 График производства основных работ по замене рельсошпальной решетки

Рис.39 График производства основных работ по замене или очистке балласта

— график распределения работ по дням (рисунок 40);

Рис.40. График производства работ по дням

— технологическая схема поэтапной обработки балластной призмы (при крупных работах с балластом);

— технологическая схема расстановки машинных комплексов на участке работы;

— технологическая схема поэтапной работы при сварке плетей на длину блок-участка или перегона;

— технологическая схема поэтапной работы по очистке балласта и замене стрелочных переводов.

Источник