ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕКУЩЕГО РЕМОНТА ПОДВИЖНОГО СОСТАВА

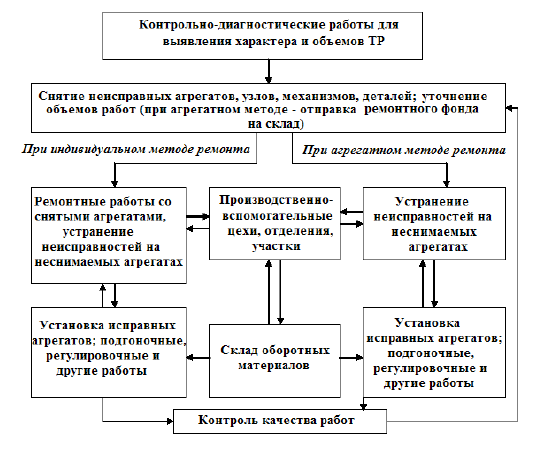

Организация текущего ремонта подвижного состава является одной из наиболее актуальных задач АТП. Простои автомобилей в ремонте и ожидании его очень высоки, вследствие чего до 25% автомобильного парка ежедневно не выпускается на линию. Снижение качества ТР вследствие его слабой организации ведет к уменьшению межремонтных пробегов и, следовательно, к росту объема ТР. На рис. 3.1 представлена схема процесса ТР автомобилей.

Следовательно, важнейшей задачей организации ремонта является снижение времени простоя автомобилей в ТР и его ожидании.

В обеспечении качества ТР особую роль играет установление прямой связи между результатами труда и заработной платой персонала. Кроме того, дополнительным условием своевременного выполнения ТР является наличие на складах АТП фонда оборотных агрегатов, узлов и механизмов, а также необходимых материалов, деталей и приборов.

Текущий ремонт автомобиля производится одним из двух методов: агрегатным или индивидуальным.

При агрегатном методеремонт автомобилей производится путем замены неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Неисправные агрегаты после ремонта поступают в оборотный фонд.

В том случае, когда неисправность агрегата, узла, механизма или детали целесообразнее устранить непосредственно на автомобиле в межсменное время (когда для производства ремонта достаточно межсменного времени), замены обычно не производят.

Агрегатный метод позволяет сократить время простоя автомобиля на ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньшего времени, чем демонтажно-монтажные работы, производимые без обезличивания агрегатов и узлов.

Рис. 3.1. Схема процесса текущего ремонта автомобиля

При агрегатном методе ремонта возможно, а часто целесообразно ремонт агрегатов, механизмов, узлов и систем производить вне данной организации, в специализированных ремонтных организациях или АТП.

При индивидуальном методе ремонта агрегаты не обезличиваются. Снятые с автомобиля неисправные агрегаты (узлы) после восстановления ставят на тот же автомобиль. При этом время простоя автомобиля в ТР больше, чем при агрегатном методе. В этом случае ресурс агрегатов, узлов и деталей используется в большей мере, так как достигается соосность и подгонка деталей в посадочных местах.

Весь объем работ ТР по своему характеру и месту производства разделяется на две части:

– работы, выполняемые на рабочих постах в зоне ТР (разборочно-сборочные работы, включая регулировочные и крепежные). Эти работы составляют от 40 до 60% от общего объема работ по ТР;

– работы ТР, выполняемые в цехах (производственных участках).

Источник

Организация технологического процесса текущего ремонта подвижного состава

Схема организации технологического процесса текущего ремонта автомобилей

Организация текущего ремонта подвижного состава является одной из наиболее актуальных задач АТП. Простои автомобилей в ремонте и ожидании его очень высоки, вследствие чего до 20-25% автомобильного парка ежедневно не выпускается на линию. Вследствие сложности внедрения механизации ремонтных работ производительность труда при ТР еще низка, а условия работы трудные. Укомплектованность многих АТП ремонтными рабочими не превышает 50-70% от нормативов / 6 /. Одновременно потери рабочего времени составляют до 30-45% / 36, 13 /. Следует обратить внимание на наличие обратной связи: снижение качества ремонта ведет к уменьшению межремонтных пробегов и, следовательно, к увеличению объема ТР. На рис. 3.1. представлена схема процесса текущего ремонта автомобилей.

Важнейшей задачей организации ремонта является снижение времени простоя автомобилей в ТР и его ожидании, так как это время является наибольшим из потерь линейного времени подвижного состава по техническим причинам.

Текущий ремонт автомобилей включает в себя две основные группы работ: разборочно-сборочные и производственно-цеховые. Их качество и определяет качество текущего ремонта.

| Контрольно-диагностические работы для выявления характера и объема работ ТР |

Снятие неисправных агрегатов, узлов, механизмов, приборов, деталей; уточнение объемов работ (при агрегатном методе -отправка ремонтного фонда на склад) Снятие неисправных агрегатов, узлов, механизмов, приборов, деталей; уточнение объемов работ (при агрегатном методе -отправка ремонтного фонда на склад) | ||

При индивидуальном методе ремонта При индивидуальном методе ремонта | При агрегатном методе ремонта | |

| ||

Ремонтные работы со снятыми агрегатами, устранение неисправностей на не снимаемых агрегатах Ремонтные работы со снятыми агрегатами, устранение неисправностей на не снимаемых агрегатах | Производственно-вспомогательные цехи, отделения, участки | Устранение неисправностей на не снимаемых агрегатах |

Установка исправных агрегатов; подгоночные, регулировочные и другие работы Установка исправных агрегатов; подгоночные, регулировочные и другие работы | Склад оборотных агрегатов | Установка исправных агрегатов; подгоночные, регулировочные и другие работы |

|

Контроль качества работ Контроль качества работ |

Рис. 3.1. Схема процесса текущего ремонта автомобилей

Необходимой предпосылкой повышения качества, а также производительности труда ремонтно-обслуживающих рабочих является высокая техническая культура производства, основанная:

— тщательности моечно-очистных работ;

— применении оргтехники и подъемно-транспортных устройств;

— использовании современного технологического оборудования, приспособлений и инструмента;

— строгом соответствии выполняемых работ техническим условиям.

В обеспечении качества ТР особую роль играет установление прямой связи между результатами труда и заработной платой персонала. Кроме того, дополнительным условием своевременного выполнения ТР является наличие на складах АТП фонда оборотных агрегатов, узлов и механизмов, а также необходимых материалов, деталей и приборов.

Автомобили, направляемые в ТР, моют и только после этого ставят на пост ТР. Снятые с автомобиля для ремонта агрегаты, механизмы и детали предварительно моют и обезжиривают.

Источник

Схема технологического процесса технического обслуживания и

Тема 5.2. Общая характеристика технологического процесса

ТО и ТР подвижного состава

Схема технологического процесса технического обслуживания и

текущего ремонта автомобилей в АТП

Техническое обслуживание (ТО) и текущий ремонт (ТР) автомобилей в АТП, СТО, БЦТО представляет собой достаточно сложный технологический процесс, состоящий из отдельных, последовательно выполняемых технических воздействий, показанных на рис. 1.

Наиболее распространены комплексные АТП с количеством автомобилей 200—400 единиц.

Автокомбинаты насчитывают 700—1000 и более единиц подвижного состава и состоят из основного предприятия и нескольких филиалов (на 150—200 и более единиц), расположенных на других территориях — в районе обслуживания перевозками (в настоящее время их насчитывают единицы).

На основном предприятии выполняются наиболее трудоемкие и сложные виды технического обслуживания (ТО-2), диагностики и ТР всего подвижного состава, а также все виды ТО, ремонт и хранение той части подвижного состава, которая базируется на основном предприятии. В филиалах производятся хранение подвижного состава, техническое обслуживание в объеме ЕО и ТО-1 и несложный текущий ремонт.

Рис. 1. Схема технологического процесса обслуживания автомобилей

На рис. 1 сплошными линиями показан основной путь следования автомобилей через соответствующие производственные участки с момента их приема и до выпуска на линию.

Прибытие автомобилей в ремонтную зону обычно происходит в течение относительно короткого времени, а пропускная способность зоны ЕО рассчитывается на одну или две рабочие смены.

В то же время большая часть автомобилей после приема направляется в зону хранения, откуда в порядке очереди они поступают в зону ЕО и далее в соответствии с графиком на посты обслуживания или в зону хранения.

В зоны ТО-1 и ТО-2 подвижной состав поступает после определенного пробега по плану, регламентированному графиком ТО автомобилей на предприятии, для обеспечения высокой технической готовности парка рабочие зоны должны полностью выполнять суточную программу ТО при качественном проведении всех операций данного вида обслуживания на каждом автомобиле. для этого необходимо провести диагностирование Д-1 или Д-2.

Выполнение суточной программы ТО при правильном диагностировании и планировании позволяет соблюдать требуемую периодичность ТО-1 и ТО-2.

Таким образом, зонам ТО количество обслуживаний планируют, а объемы работ (чел.-ч) по каждому автомобилю в значительной степени выявляют сами исполнители. Нормы трудоемкости ТО-1 и ТО-2 установлены как средние величины при выявленных статистически коэффициентах повторяемости исполнительных частей операций для автомобилей основных моделей.

2. Последовательность технических воздействий на автомобиль в

зависимости от его технического состояния

При выполнении технического обслуживания и текущего ремонта подвижного состава большое значение имеет рациональная организация труда ремонтных рабочих. Рабочим местом рабочего или бригады рабочих называется участок производственной площадки, оснащенный необходимым оборудованием, приспособлениями и инструментом для выполнения определенного комплекса работ по техническому обслуживанию и ремонту автомобилей. Рабочие места ремонтных рабочих располагаются на постах ЕО, ТО-1 и ТО-2, в зонах текущего ремонта и в цехах авторемонтной мастерской. В зависимости от уровня механизации они подразделяются на следующие виды: ручной работы, механизированные, автоматизированные.

На местах ручной работы и механизированных рабочие (водители, кондукторы и ремонтные рабочие) выполняют намеченный объем работ с использованием соответственно различных ручных орудий труда и механизированного рабочего инструмента или машин.

Проведение ТО и ТР агрегатов, узлов и систем автомобиля связано с выполнением ряда специфических работ, различных по своему содержанию, применяемым технологиям и оборудованию, экологическим требованиям и безопасности труда. Так, например, моечные работы связаны с потреблением значительных объемов воды, подачей ее под давлением и с подогревом, с последующей очисткой от осадков и нефтепродуктов; сварочные, кузнечные, медницкие работы связаны с разогревом металла; аккумуляторные работы — с химическими растворами (электролитом).

Проведение необходимого объема работ при каждом обслуживании представляет определенную трудность, так как каждая операция перечня ТО состоит из контрольной и исполнительной частей, причем исполнительная, наиболее трудоемкая часть операции, выполняется часто по потребности.

3. Рациональные режимы работ по техническому обслуживанию и ремонту автомобилей

При выполнении технического обслуживания и текущего ремонта подвижного состава большое значение имеет рациональная организация труда ремонтных рабочих.

Режим работы определяют количеством рабочих дней в году, продолжительностью рабочей смены в часах и числом смен.

На рис. 2 показан линейный график производственного процесса по времени работы автомобилей и подразделений АТП за сутки.

Режим работы зависит от годового объема работ, типа предприятия и равномерности загрузки его в течение года, сезона, дней недели и суток.

Рациональная организация режима труда на рабочем месте включает в себя комплекс мероприятий, направленных на повышение производительности труда. К ним относятся:

• заблаговременная подготовка рабочих мест и их снабжение запасными частями, материалами, инструментом приспособлениями и т. д.;

• технический инструктаж рабочих мастером, бригадиром или наладчиком; освобождение производственных рабочих от вспомогательных работ, которые передаются подсобным рабочим; рациональная планировка рабочего места и др.

Рациональность установленного режима работы ремонтных подразделений определяют исходя из возможности максимального выпуска автомобилей на линию и минимального времени нахождения подвижного состава в ремонтной зоне, что видно из анализа графика (см. рис. 2).

Задача составления графика режима ремонтной зоны состоит в составлении такого расписания выхода на работу специалистов, чтобы обеспечить выпуск из ремонта максимального количества автомобилей.

Рис. 2. Линейный график производственного процесса по времени работы автомобилей и подразделений АТП

1. Что включает в себя схема технологического процесса ТО и ТР?

2. Какова последовательность выполнения технических воздействий на автомобиль?

З. Какие Вы знаете рациональные режимы работ по ТО и ТР?

4. Как составляется график режима работы ремонтной зоны АТП?

Источник