- УЧАСТОК ТО И РЕМОНТА ЭЛЕКТРООБОРУДОВАНИЯ

- Организация технологического процесса ремонта электрооборудования на примере ремонтного цеха СМУ13

- Система ремонтов электрооборудования. Электромеханическое оборудование и электроснабжение ремонтного цеха СМУ-13. Светотехнический расчет. Компенсация реактивной мощности. Сметно-финансовый расчет и расчет расходов цеха. Безопасность и охрана труда.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

УЧАСТОК ТО И РЕМОНТА ЭЛЕКТРООБОРУДОВАНИЯ

Технология. Приборы, неисправность которых не может быть устранена при ТО, направляются в электротехническое отделение (участок). В зависимости от объема и характера выполняемых работ ремонт электрооборудования подразделяется на текущий и капитальный.

При текущем ремонте электрооборудования выполняют: разборку приборов или агрегатов на отдельные узлы, контроль и дефектовку узлов и деталей, замену мелких негодных деталей (втулок, подшипников, щеток, контактов), зачистку и проточку коллектора (колец) и фрезерование изоляции между пластинами коллектора, восстановление повреждений изоляции соединительных проводов и выводов катушек, напайку наконечников проводов, сборку прибора или агрегата.

При капитальном ремонте предусматривается выполнение работ, связанных с полной разборкой приборов или агрегатов электрооборудования с заменой негодных основных узлов и деталей, включая их перемотку.,

В условиях большой и даже средней мощности СТОА целесообразно производить текущий ремонт, а при наличии запасных частей, производственных помещений и оборудования также и капитальный. Для сокращения времени простоя автомобиля в ремонте СТОА должна располагать оборотным фондом новых и отремонтированных приборов и агрегатов, количество и номенклатура которых определяются производственной программой станции.

Капитальный ремонт, связанный с восстановлением базовых деталей (якорь генератора и стартера, катушки реле-регулятора, обмотки возбуждения и др.), а также ремонт отдельных основных узлов, целесообразно производить в специализированных мастерских.

Электрооборудование, поступающее для углубленной проверки, регулировки и ремонта, предварительно очищают от грязи, затем направляют на контрольный пост, где его проверяют на контрольно-испытательных стендах и приборах. После проверки подлежащие ремонту агрегаты и приборы электрооборудования поступают на разборочный пост, где в зависимости от характера неисправности их частично или полностью разбирают.

Разобранные узлы и отдельные детали, не имеющие обмоток, направляют на пост мойки, где их тщательно промывают в керосине с помощью волосяной щетки или кисти, а затем обдувают сжатым воздухом (меднографитовые вкладыши керосином не промывают).

Узлы, имеющие обмотки, протирают ветошью, смоченной в бензине, и протирают насухо или обдувают сжатым воздухом.

Чистые и сухие детали и узлы направляют на пост ремонта и сборки. В процессе ремонта электрооборудования негодные узлы и детали заменяются новыми, а изношенные восстанавливаются. Отремонтированные приборы и агрегаты электрооборудования направляются на контрольный пост для проведения контрольных испытаний в соответствии с техническими условиями.

Расположение постов, а также расстановка необходимого технологического оборудования (приложение 8) в электротехническом отделении должны обеспечивать соблюдение технологической последовательности выполнения работ с наименьшей затратой сил и времени на перемещение агрегатов электрооборудования с одного поста на другой. План расстановки технологического оборудования в электротехническом отделении ‘приведен на рис. 34.

С целью повышения производительности труда и качества работ на участке постов ТР и в электромеханическом отделении на основные виды воздействий должны быть технологические и постовые карты.

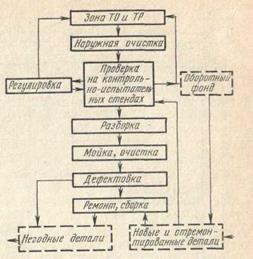

Последовательность выполнения работ показана на рис. 35.

Техника безопасности. При ТО и ремонте электрооборудования необходимо соблюдать следующее:

— контрольно-регулировочные работы, выполняемые при работающем двигателе (проверка работы генератора, регулировка реле-регулятора и др.), рекомендуется проводить на посту, оборудованном местным отсосом;

— во избежание захвата одежды или рук обслуживающего персонала вращающимися частями (шкив генератора, лопасти вентилятора и др.) перед началом работы необходимо застегнуть рукава и привести в порядок другие части одежды и головного убора;

— работать надо только чистыми и исправными инструментами;

— наждачный круг должен быть защищен стальным кожухом так, чтобы открытой оставалась только рабочая часть круга. Работать со снятым кожухом запрещается;

Рис. 34. План расстановки оборудования в электротехническом отделении:

1 — шкаф для одежды; 2 — ящик для отходов; 3 — умывальник; 4— шкаф для хранения приборов и запасных частей; 5—сверлильный настольный станок; 6 — станок для проточки кол* лекторов; 7 — выпрямитель; 8 — стенд для проверки системы зажигания; 9 — стенд для проверки генераторов, реле-регуляторов и стартеров; 10 — электрораспределительный щит; // — электромонтажный верстак; 12— пресс-отвертка; 13 — верстачный пресс; 14 — ванна для пропитки якорей и катушек; 15 — сушильный шкаф; 16 — приспособление для проверки свечей зажигания на герметичность; 17 — прибор для очистки и проверки свечей зажигания; 18 — слесарный верстак; 19 — ванна для мойки агрегатов и деталей; 20— стол-верстак для агрегатов, поступивших в отделение; 21 — стеллаж для хранения агрегатов; 22 — канцелярский стол; 23 — стол для деталей; 24 — заточный станок; 25 — стул

|

Рис. 35. Схема последовательности выполнения работ в электротехническом отделении корпуса электродвигателей и оборудование электротехнического отделения должны надежно заземляться или иметь зануление, согласно действующим «Правилам устройства электротехнических установок».

При работе электроинструментом, питающимся от электрической сети напряжением выше 36 В, необходимо соблюдать следующие правила: к работе электроинструментом допускаются лица, прошедшие специальную подготовку; перед началом работы инструмент необходимо осмотреть, а также надеть защитные приспособления (диэлектрические резиновые перчатки, резиновую обувь); если во время работы электроинструментом рабочий почувствует хотя бы слабое действие тока, электроинструмент необходимо немедленно отключить от сети и сдать в ремонт.

Источник

Организация технологического процесса ремонта электрооборудования на примере ремонтного цеха СМУ13

Система ремонтов электрооборудования. Электромеханическое оборудование и электроснабжение ремонтного цеха СМУ-13. Светотехнический расчет. Компенсация реактивной мощности. Сметно-финансовый расчет и расчет расходов цеха. Безопасность и охрана труда.

| Рубрика | Физика и энергетика |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 09.07.2014 |

| Размер файла | 615,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Первое место по количеству потребляемой электроэнергии принадлежит промышленности, на долю которой приходится более 60% вырабатываемой в стране энергии. С помощью электрической энергии приводятся в движение миллионы станков и механизмов, освещение помещений, осуществляется автоматическое управление технологическими процессами и др. Существуют технологии, где электроэнергия является единственным энергоносителем.

В связи с ускорением научно-технологического прогресса потребление электроэнергии в промышленности значительно увеличилось благодаря созданию гибких автоматизированных производств.

Энергетической программой предусмотрено создание мощных территориально-производственных комплексов (ТПК) в тех регионах, где сосредоточены крупные запасы минеральных и водных ресурсов. Такие комплекс добывают, перерабатывают, транспортируют энергоресурсы, используя в своей деятельности различные электроустановки по производству, передаче и распределению электрической и тепловой энергии.

Энергетической программой России предусматривается дальнейшее развитие энергосберегающей политики. Экономия энергетических ресурсов должна осуществляться путем перехода на энергосберегающие технологии производства; совершенствования энергетического оборудования; реконструкции устаревшего оборудования; сокращения всех видов энергетических потерь и повышения уровня использования вторичных ресурсов; улучшения структуры производства, преобразования и использования энергетических ресурсов.

Современная энергетика характеризуется нарастающей централизацией производства и распределения электроэнергии. Энергетические системы образуют несколько крупных энергообъединений.

Объединение региональных ОЭС в более мощную систему образовало Единую энергетическую систему (ЕЭС) Российской Федерации. ЕЭС позволило снизить необходимую генераторную мощность по сравнению с изолированно работающими электростанциями и осуществлять более оперативное управление перетоками энергетических мощностей с Востока, где находиться около 80% топливных и гидроресурсов, на Запад страны, так как в европейской части страны размещается 80% всех потребителей энергии. Для электрической связи между ОЭС служат сверхдальние линии электропередач напряжением 330; 500; 750 и 1150 кВ и выше.

Энергетическая политика РФ предусматривает дальнейшее развитие энергосберегающей программы. Экономия энергетических ресурсов должна осуществляться путем: перехода на энергосберегающие технологии производства; совершенствование энергетического оборудования, реконструкция устаревшего оборудования; сокращение всех видов энергетических потерь и повышение уровня использования вторичных энергетических ресурсов. Предусматривается также замещение органического топлива другими энергоносителями, в первую очередь ядерной и гидравлической энергией.

Перед энергетикой в ближайшем будущем стоит задача всемерного развития и использования возобновляемых источников энергии: солнечной, геотермальной, ветровой, приливной и др. Развития комбинированного производства электроэнергии и теплоты для централизованного теплоснабжения промышленных городов.

электрооборудование ремонтный светотехнический реактивный

1.1 Организация технологического процесса ремонтного цеха СМУ-13

1.1.1 Система ремонтов электрооборудования

На предприятии СМУ-13 обслуживание и ремонт электрооборудования может осуществляться как централизованно, так и децентрализовано. Более прогрессивной зарекомендовала себя централизованная служба. Она подразумевает административное и техническое подчинение всего электротехнического персонала главному энергетику, предусматривает выполнение ремонтных работ и изготовление запасных частей в электроремонтном цехе предприятия или в электроремонтной мастерской и позволяет иметь на предприятии единую производственную и материально-техническую базу, инженерное обеспечение плановой и технической документацией, более высокие показатели в экономичном расходовании электроэнергии и материалов, а также отвечающие современным требованиям специализацию работ и квалификационное обучение персонала.

При централизованной системе эксплуатации электрооборудования повышается мобилизационная способность службы и в целом всего предприятия. Следует отметить в то же время, что преимущества централизованной системы могут быть реализованы только при четкой организации производства, неукоснительной исполнительности всего электротехнического персонала, высокой ответственности за порученное дело всех звеньев электрослужбы.

Децентрализованная система организации обслуживания и ремонта электрооборудования состоит в том, что капитальные и средние ремонты производятся в электроремонтных мастерских или цехах, а межремонтное обслуживание выполняется персоналом цехов основного производства. При этом электротехнический персонал (электрики, мастера) основных цехов административно подчиняется начальникам этих цехов, а подчиненность главному энергетику заключается лишь в оперативном и техническом отношении. Это усложняет организацию выполнения работ, ведет к снижению качества обслуживания и ремонта.

Система планово-предупредительного ремонта (ППР) электрооборудования в данном цехе представляет собой комплекс организационных и технических мероприятий, направленных на поддерживание электротехнического оборудования в состоянии постоянной работоспособности, предупреждения его преждевременного износа и исключения аварийных ситуаций.

Сущность системы ППР заключается в производстве необходимых видов ремонта электрооборудования через определенные промежутки календарного времени его работы. Чередование и периодичность этих ремонтов определяется назначением электрооборудования, его конструктивными особенностями, габаритными размерами и условиями эксплуатации.

Система ППР предусматривает планирование и организацию ремонтов, определение их видов, объема работ по каждому, сроков проведения и порядок учета и отчетности. Ее цель: совершенствование организации ремонта; уменьшение затрат на ремонт при повышении качества работы; снижение капитальных вложений в электрохозяйство путем обеспечения нормальной работы оборудования при минимальном количестве технически необходимого резерва; сокращение простоев технологического оборудования из-за преждевременного выхода из строя электрической части; обеспечение роста производительности технологического оборудования и труда рабочих; предупреждение преждевременного физического износа электротехнического оборудования, повышение сроков службы деталей, узлов, аппаратуры и покупных изделий.

Системой планово-предупредительного ремонта и обслуживания оборудования включает в себя три вида ремонтов — текущий, средний и капитальный.

Текущий ремонт — основной профилактический вид ремонта -предусматривает замену быстроизнашивающихся деталей (щеток электрических машин, подшипников), масла трансформатора, зачистку подгоревших контактов и другие ремонтные работы, требующие частичной разборки оборудования. В ряде случаев эта разборка может быть произведена без демонтажа всего агрегата. Текущий ремонт требует остановки оборудования и отключения сетей и выполняется, как правило, в нерабочие дни и смены.

При среднем ремонте производится разборка отдельных узлов для осмотра, чистка деталей и устранения обнаруженных неисправностей, ремонт или замена быстроизнашивающихся деталей или узлов, не обеспечивающих нормальной эксплуатации оборудования до очередного капитального ремонта. Средний ремонт проводится с периодичностью не чаще 1 раза в год.

Капитальный ремонт — наиболее сложный и полный ремонт, требующий разборки оборудования и предусматривающий, в частности, частичную или полную смену обмоток, перешихтовку магнитопровода трансформатора, правку вала, заварку подшипниковых щитов, замену поврежденных вентиляторов электродвигателей, ремонт коллекторов, изготовление новых катушек магнитных пускателей, перетяжку проводов воздушных линий, ремонт кабельных муфт и концевых заделок и другие трудоемкие и сложные работы. Сети при капитальном ремонте отключаются, а оборудование доставляется в ремонтный цех.

Оборудование после капитального ремонта должно отвечать тем же паспортным и техническим данным, что и новое. Для проверки этих данных его подвергают испытаниям по определенной программе.

На предприятии СМУ-13 в основном применяется децентрализованная система, т.к. есть возможность привезти оборудование в цех, в котором наиболее удобнее проводить ремонт. Так же и есть централизованная система, т.к. габариты некоторого оборудования не позволяют вывести его в другой цех, поэтому работники выезжают на место где стоит это оборудование

В данном цехе производится ремонт предохранителей, станков, не больших асинхронных двигателей, трансформаторов и прочих деталей.

В основном в цехе производят ремонт трансформаторов.

Наибольшее количество повреждений трансформаторов наблюдается в устройствах обмоток главной и продольной изоляции, вводов и переключателей. При повреждении главной изоляции или обмоток трансформатор подлежит капитальному ремонту с разборкой активной части.

Наиболее серьезная неисправность трансформаторов возникает при повреждении магнитопровода вследствие нарушения изоляции между отдельными листами стали натягивающими их болтами. В стыковых магнитопроводах причиной аварий бывает нарушение изоляции в стыках между ярмом и стержнями.

Если в результате проведенного обследования будет установлены, какие то не исправности, то трансформатор направляют на ремонт.

· Ремонт обмоток — в большинстве случаев ремонт обмоток сводится к замене поврежденной изоляции проводов, клиньев, прокладок и других изолирующих обмотку элементов.

· Ремонт магнитопровода — переизолирование листов стали начинают с удаления старого слоя изоляции одним из следующих способов: ручными или вращающимися стальными щетками, кипячением листов, покрытых бумажной изоляцией, в воде с последующей очисткой их от размякшей бумаги и клейстера и тщательной сушкой очищенных листов стали с равномерным нагревом их при температуре 250 — 300 °С в течение 2 — 3 минут в среде с ограниченным доступом воздуха.

· Ремонт вводов — основные неисправности вводов следующие: трещины и сколы изоляторов, некачественные армировка и уплотнения, срыв резьбы контактного зажима при неправильном навинчивании и затягивании гаек. При значительных сколах и трещинах ввод заменяется новым.

· Ремонт бака — перед началом ремонта пустой бак очищают от осадков и грязи, промывают, а затем ополаскивают теплым маслом и проверяют исправность работы спускного крана. Отмеченные места течи масла предварительно тщательно очищают от масла и краски, постепенно просушивают их газовой горелкой или паяльной лампой и заваривают газовой горелкой.

· Ремонт расширителя — ремонт расширителя чаще всего ограничивают промывкой его маслом. Однако иногда возникает необходимость очистить их внутреннюю поверхность от ржавчины, обнаруженной на плоскости верхнего ярма под отверстием патрубка расширителя или под отверстием выхлопной трубы при снятой крышке бака.

· Ремонт предохранительной (выхлопной) трубы — сводится к очистке внутренней поверхности дыхательной пробки и верхней части колена от ржавчины с последующим покрытием лаком и замене стекла диафрагмы. Способ очистки тот же, что и при ремонте расширителя.

· Ремонт крышки — крышки трансформаторов, не имеющих расширителя, с внутренней стороны часто покрываются ржавчиной, которая, осыпаясь, портит качество масла. После удаления ржавчины крышку покрывают антиконденсационной эмалью, состоящей из 100 весовых частей лака № 1201 и 10 весовых частей пробковой крошки.

· Ремонт маслоуказателя — ремонт маслоуказателя состоит в прочистке в арматуре маслопроводящих каналов и отверстий, замене стеклянной трубки (если она повреждена) и пришедших в негодность уплотняющих арматуру шайб и прокладок.

· Ремонт переключателей напряжения — Наиболее частыми повреждениями переключателей являются оплавления и подгорания контактных поверхностей. При значительных оплавлениях и полном выгорании контактов переключатель заменяют новым.

Все трансформаторы, прошедшие ремонт, подвергают контрольным испытаниям в соответствии с установленными нормами.

Целью испытаний является проверка качества ремонта, правильности сборки и соответствии технических характеристик собранного трансформатора требованиям стандарта.

В процессе ремонта и сборки отдельных частей трансформатора проводят промежуточные испытания, по которым судят о качестве ремонта.

1.1.2 Технологическая последовательность проведения ремонтных работ

Текущий ремонт оборудования для каждого разный, но чаще всего на предприятии производят ремонт трансформаторов.

Последовательность проведения ремонта:

· Внешний осмотр трансформатора. Осмотреть состояние фундамента, убедиться в отсутствии трещин, просадок, смещения колес на рельсах, недопустимого наклона трансформатора. Подтянуть болтовое крепление заземления, проверить надежность крепления стационарных лестниц для подъема на трансформатор, крепление навесного оборудования (радиаторов, проводов, шкафов и другого), при необходимости подтянуть болты. Провести осмотр с выявлением механических повреждений и мест течи масла. Обратить внимание на показания манометров герметичных вводов Давление должно соответствовать указанному в заводских инструкциях. Записать показания термосигнализаторов и указателей уровня масла в баках расширителя, температуру окружающего воздуха.

· Слив осадков, шлама и влаги из расширителя и термосифонного фильтра. Открыть спускной кран расширителя, слить грязный осадок. Закрыть краны верхнего и нижнего патрубков термосифонного фильтра, открыть сливную пробку и слить осадок. Если осадок не сливается, приоткрыть верхнюю пробку для спуска воздуха.

· Проверка маслоуказательных устройств. Проверить уплотнения и целостность маслоуказательной стеклянной трубки расширителя. Протереть стекло. Восстановить контрольные отметки уровня масла на расширителе, заменить при необходимости резиновые прокладки. Осмотр пленочной защиты масла. Проверить показания стрелочных указателей уровня масла на соответствие фактическому уровню масла.

· Протирка и проверка состояния трансформатора и арматуры с устранением неисправностей. Чистка изоляторов трансформатора. Удалить грязь и протереть крышку, бак, радиаторы и расширитель трансформатора. Изоляторы протереть салфеткой, смоченной в уайт-спирите, а затем сухой салфеткой. Пыль и грязь с фланцев удалить скребком и ветошью. На поверхности изоляторов не должно быть пыли, грязи, следов разрядов, трещин и сколов фарфора и течи масла. Допускается оставлять в работе изоляторы с дефектами: скол ребра не более 60 мм по окружности и 5 мм в глубину. Скол юбки не более 3 см 2 и царапины длиной не более 25 мм и глубиной 0,5 мм. На все сколы и царапины временно остающихся в эксплуатации изоляторов нанести защитное покрытие эмалью или влаго-маслостойким лаком. Проверить исправность термопатрона (термодатчика) и отсутствие перегибов капилляра, идущего от него к термометрическому сигнализатору. Исправность термометрического сигнализатора определить по показаниям термометра. Проверить все резиновые уплотнения на соединениях трубопроводов радиаторов, расширителей, фильтров, под изоляторами. Проверить отсутствие течи масла из заглушенных отверстий на головках маслонаполненных вводов, уровень масла в них. Проверить целостность стеклянной мембраны предохранительной трубы (при необходимости заменить) или исправность выхлопного клапана в соответствии с заводской инструкцией. Проверить состояние спускного крана и нижних пробок радиаторов, при необходимости заменить набивку.

· Проверка сопротивления изоляции обмоток. Закоротить и заземлить все обмотки трансформатора. Отсоединить поочередно шины с низкой и высокой стороны трансформатора и закрепить их от выводов на расстоянии, достаточном для испытания изоляции обмоток. Испытуемая обмотка непосредственно перед началом измерений должна быть заземлена на время не менее 2 минут. Подключить провод мегаомметра на напряжение 2500 В к испытуемой обмотке. Снять заземление с испытуемой обмотки, подать напряжение на эту обмотку и включить секундомер в момент начала подачи напряжения. Отсчитать по шкале мегаомметра сопротивление изоляции через 15 и 60 с. Испытанную обмотку заземлить и закоротить на время не менее 2 мин. Замер выполнить 2-3 раза.

· Отбор пробы масла на испытание из бака трансформатора и бака РПН (при необходимости). Проба масла берется в сухую погоду при температуре не менее 5 єС. Подставить ведро. Отвернуть кран, слить 2 литра масла в ведро, протереть кран чистой салфеткой. Специальную вымытую и высушенную емкость, предназначенную под пробу масла, дважды ополоснуть испытываемым маслом, заполнить доверху и тщательно закрыть притертой пробкой. Пробы отдают для испытания на пробой, прикрепив ярлыки с указанием всех необходимых данных. При взятии пробы масла на хроматографический анализ на кран отбора масла надеть шланг. Свободный конец шланга опустить до дна в сосуд для отбора пробы. Открыть кран и полностью (до верхнего края) наполнить сосуд маслом так, чтобы конец шланга всегда находился в масле. Долить масло в расширитель на 30 — 40 мм выше отметки, соответствующей температуре масла в трансформаторе. Пробивное напряжение масла должно быть для трансформаторов на напряжение, не менее: 220 кВ — 65 кВ; 110 кВ — 60 кВ; 35 кВ — 35 кВ.

· Присоединение шин к выводам трансформатора. По лестнице подняться на крышку бака трансформатора. Все шины поочередно, начиная с низкой, а затем с высокой стороны, подогнать к выводам, зачистить контактные поверхности, смазать смазкой ЦИАТИМ и закрепить гаечным ключом. Контакты со следами нагрева перебрать.

· Проверка работы газовой защиты. Уровнем проверить правильность установки трансформатора: крышка (съемная часть бака) должна иметь подъем по направлению к газовому реле не менее 1%, при этом маслопровод к расширителю должен иметь уклон не менее 2%. При необходимости восстановить уклон установкой прокладок под катки со стороны расположения газового реле. Очистить корпус газового реле от грязи и масла. Снять крышку с контактной колодки. Проверить надежность присоединения жил кабеля к клеммам реле, состояние оболочки кабеля, контактов на клеммной сборке в шкафу газового реле. Включить масляные выключатели (или масляный выключатель, отделитель) трансформатора. Надеть на штуцер краника газового реле гибкий шланг насоса. Закрыть кран (заслонку) на маслопроводе от газового реле к расширителю и открыть краник на газовом реле. Закачать насосом воздух в газовое реле до давления 2 атмосферы (контроль по манометру на насосе). При этом давлении замкнутся контакты газового реле «на сигнал» и зазвенит звонок предупредительной сигнализации. Не прекращая закачивать воздух в газовое реле, поднять давление до 3 атмосфер и быстро открыть кран (заслонку) между газовым реле и расширителем. При этом замкнутся контакты газового реле «на отключение» и отключатся масляные выключатели (или выключатель), включится короткозамыкатель и отключится отделитель трансформатора. Закрыть краник газового реле, снять шланг насоса, открыть заслонку (кран) к расширителю, выпустить из реле воздух. Если не удается прокачать насосом газовое реле на отключение (не держит кран маслопровода от газового реле к расширителю), слить из него масло при закрытом кране расширителя. Выпустить воздух из реле. Закрыть контакты реле крышкой. При проверке газового реле импортного исполнения руководствоваться инструкцией завода изготовителя.

· Проверка механизма регулирования напряжения. Проверить отсутствие течи масла в местах прохода вала в бак трансформатора или шкаф контакторов. При необходимости подтянуть сальники или сменить набивку. Отвернуть центральный стопорный болт механизма привода ПБВ, после чего опробовать работу привода во всех положениях. После проверки устройство ПБВ вернуть в исходное положение. Открыть крышку привода устройства РПН. Переключить управление с дистанционного на местное. Убедиться в его работоспособности по вращению указателя положения РПН и в соответствии положения на трансформаторе и щите управления. После проверки устройства РПН вернуть в исходное положение. Осенью до наступления холодов и весной при установившейся положительной температуре слить конденсат из бака контакторов РПН навесного типа через нижний сливной кран. Долить масло до требуемого уровня. Пробивное напряжение масла должно быть: для трансформатора на напряжение 110 кВ — 45 кВ, для трансформаторов на напряжение 35 кВ — 35 кВ. Проверить надежность контактных присоединений на клеммных сборках в шкафу привода РПН. При необходимости привод смазать.

· Проверка системы охлаждения. Проверить состояние распределительных коробок подключение электродвигателей вентиляторов, целостность предохранителей, правильность вращения крыльчаток и отсутствие их затирания и биения. Мегаомметром проверить сопротивление изоляции двигателей вентиляторов охлаждения. Если оно менее 1 МОм двигатель снимается для сушки. Проверить автоматику обдува. Сменить смазку подшипников.

· Замена силикагеля и масла в воздухоочистительных фильтрах и силикагеля в термосифонных фильтрах. Состояние силикагеля в фильтрах определяется по цвету индикаторного силикагеля. При изменении окраски с голубой на розовую требуется заменить силикагель в фильтре и масло в гидрозатворе фильтра. Менять силикагель следует в сухую погоду, выводя осушитель из работы не более чем на три часа. Замена силикагеля производится следующим образом: отсоединить гидрозатвор от воздухоосушительного фильтра, вынуть стакан с силикагелем, заменить силикагель, предварительно очистив стакан и сетчатый фильтр от загрязнений, заменить масло в гидрозатворе, собрать воздухоосушительный фильтр, проверить уровень масла в гидрозатворе при открытой заливной пробке. Уровень масла должен быть посередине смотрового стекла. Завернуть пробку. Если кислотное число трансформаторного масла (согласно протоколу химического анализа) достигло значения 0,1-0,15 мг КОН в термосифонном фильтре необходимо заменить силикагель просушенным в течение 8 часов прокаливанием при температуре 140 єС или 2 часа — при температуре 300 єС. Замена силикагеля производится следующим образом. Закрыть краны верхнего и нижнего патрубков. Открыть верхнюю и нижнюю пробки на корпусе фильтра. Слить масло из фильтра. Вскрыть верхнюю и нижнюю крышки, снять сетчатые фильтры, удалить силикагель. Очистить внутреннюю поверхность корпуса фильтра и сетчатые фильтры от загрязнений. Собрать фильтр. Закрыть нижнюю сливную пробку. Приоткрыть кран нижнего патрубка и заполнить фильтр маслом до появления его в отверстии верхней пробки для спуска воздуха. Закрыть верхнюю пробку. Полностью открыть краны верхнего и нижнего патрубков фильтра. Долить масло в расширитель согласно температурных отметок. Проверить наличие воздуха в газовом реле, приоткрыв и закрыв краник реле.

· Проверка рабочего состояния кранов и заслонок трансформатора. Проверить соответствие рабочему положению устройств, кранов, заслонок. Провести осмотр с проверкой уровня масла в вводах и баках трансформатора. Записать показания термосигнализаторов, указателей уровня масла, температуру воздуха, положение переключателей всех обмоток.

· Все операции с маслонаполненными вводами на напряжение 110-220 кВ должны выполняться совместно со специалистом эксплуатационно-производственного участка. При текущем ремонте вводов выполняется следующее: проверка состояния армировки; очистка поверхности фарфора от пыли; проверка уплотнений и отсутствие течи масла; проверка давления в герметичных вводах; доливка трансформаторного масла; проверка цвета силикагеля в воздухоосушителе; устранение мелких дефектов и неисправностей.

1.1.3 Электрооборудование ремонтного цеха СМУ-13

Электроремонтный цех состоит из ряда производственных подразделений: разборочно-дефектировочного, ремонтно-механического, обмоточного, сушильнопропиточного, комплектовочного, сборочного отделений и испытательной станции, а также отдельных участков, где производятся электро- и газосварочные работы, окраска отремонтированного электрооборудования и другие работы, связанные с ремонтом трансформаторов, электрических машин и коммутационных аппаратов.

В разборочно-дефектировочном отделении очищают поступившее в ремонт электрооборудование от грязи, сливают масло из трансформаторов и маслрнаполненных аппаратов, выполняют необходимые предремонтные испытания, разбирают электрооборудование и его отдельные части, производят дефектировку (определяют состояние и степень износа деталей, а также объем предстоящего ремонта, оформляют дефектационную и маршрутную карты ремонта, навешивают маркировочные бирки на детали, подлежащие ремонту, принимают меры к сохранению неповрежденных деталей электрооборудования), передают неисправные детали в соответствующие ремонтные отделения, а исправные — в отделение комплектации или сборки. В разборочно-дефектировочном отделении определяют, в каких подразделениях электроремонтного цеха должны ремонтироваться поврежденные части электрооборудования, а затем направляют их в эти Подразделения вместе с сопроводительной (маршрутной) картой ремонта и другими документами.

В ремонтно-механическом отделении ремонтируют, а при необходимости изготовляют новые детали электрооборудования (валы, коллекторы, щеточные механизмы, подшипники скольжения), производят перешихтовку сердечников роторов и статоров электрических машин, расшихтовывают ярма магнитопроводов трансформаторов, а также выполняют слесарную и механическую обработку деталей ремонтируемого электрооборудования. Ремонтно-механическое отделение должно быть оснащено подъемно-транспортными средствами, металлообрабатывающими станками (строгальными, сверлильными, токарными, шлифовальными, фрезерными), прессами, гильотинными ножницами, электро- и газосварочными аппаратами, электрифицированными и ручными инструментами, инвентарными и специальными приспособлениями, наборами индивидуального и бригадного инструмента, комплектами мерительного инструмента и др.

Обмоточное отделение должно быть оснащено намоточными станками для ручной и механизированной намотки и изолировки обмоток и катушек, станком для изготовления клиньев, гильотинными ножницами для резки изоляционных материалов, поворотными столами и различными приспособлениями для производства обмоточных работ, а также изготовления и формовки изоляционных деталей, станками для бандажирования роторов и якорей сварочным и паяльным инструментом для соединения проводов обмоток. Обмоточное отделение должно располагать испытательной установкой для пооперационного контроля Изоляции изготовляемых обмоток, а также, аппаратами контроля правильности сборки и соединений схем обмоток. В необходимых случаях обмоточное отделение оборудуют печью для отжига проводов, ванной для их травления и нейтрализации кислот после травления, станком для волочения и калибровки проводов старой обмотки. Для размещения этого оборудования в обмоточном отделении выделяется особое помещение, снабженное соответствующими вентиляционными устройствами и средствами пожаротушения. В обмоточном отделении может быть дополнительно использовано различное оборудование, определяемое составом ремонтируемого электрооборудований и требованиями принятой технологии ремонта.

Сушильно-пропиточное отделение служит для — пропитки и сушки вновь изготовленных обмоток. В состав оборудования этого отделения входят пропиточные ванны для пропитки обмоток, шкафы и печи для их сушки и запечки, емкости для хранения пропиточных лаков и растворителей в количествах, обеспечивающих не более чем суточную потребность в них. Для транспортировки обмоток большой массы в отделении должны быть соответствующие подъемно-транспортные средства. Учитывая особую вредность паров и летучих частиц лаков и растворителей, а также их большую пожаро- и взрывоопасность, помещения сушильно-пропиточного отделения должны быть оборудованы соответствующими приточновытяжными вентиляционными устройствами и снабжены необходимыми средствами пожаротушения.

На предприятие СМУ-13 находится следующее ремонтное оборудование:

Таблица 1.1 Ремонтное оборудование цеха СМУ-13

Источник