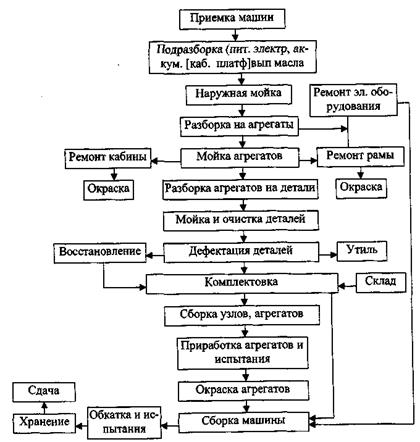

Схема производственного процесса ремонта.

Производство это целенаправленная деятельность людей и механизмов по изготовлению или ремонту изделий. Любое производство является системой включающей затраты на процессы превращения исходных материалов, комплектующих изделий в готовую продукцию.

Производственный процесс включает получение и хранение ремфонда, снабжение запасными частями и материалами и их хранение, подготовку средств производства организацию и планирование, восстановление деталей, их комплектование, сборку и испытание агрегатов и машин, контроль и транспортировку и другие действия связанные с ремонтом.

Производственный процесс состоит из технологических, вспомогательных и обслуживающих процессов.

Каждый производственный процесс имеет свою присущую ему организационно-технологическую характеристику, определяющую тип производства (единичное, серийное и массовое.)

Тип производства определяется уровнем специализации рабочих мест и удельным весом операций, выполняемых на специализированных рабочих местах Схема производственного процесса представлена на рис. 1.

Основными количественными показателями функционирования производственного процесса являются: производственная программа, длительность технологического и производственного цикла, такт выпуска, ритм выпуска, фронт ремонта и пропускная способность предприятия.

Производственный цикл — интервал календарного времени от начала до окончания процесса ремонта изделия. Одна из основных задач организации производственного процесса — расчет длительности производственного цикла и оптимизация этого показателя.

Технологический цикл — сумма календарного времени на выполнение технологических операций при ремонте изделий.

Рисунок 1 — Схема производственного процесса

1.3.1. Количественные показатели функционирования производственного процесса

Такт выпуска — интервал времени, через который периодически производится выпуск изделий определенного наименования.

где Ф — фонд времени, ч; N — величина выпуска изделий, шт.

Единицей измерения такта могут являться минуты, часы, дни. Единица измерения такта зависит от номенклатуры и объема производственной программы. Такты могут быть общие и частные.

Так, например, предприятия, ремонтирующие машины и агрегаты к ним (товарные), могут иметь общий такт для машин и частный для агрегатов.

Ритм выпуска показывает, какое количество изделий выпускается в единицу времени и определяется по формуле

где N — программа, шт., кг, м , и т. д.; Ф — фонд времени, дни, часы, мин.

Из формулы видно, что ритм — величина, обратная такту.

Фронт ремонта — количество машин, одновременно находящихся в ремонте:

где t — время нахождения машины в ремонте, дни, часы, мин.

Время нахождения машины в ремонте можно определить аналитически , что очень трудно, или графическим путем.

Пропускная способность. Под пропускной способностью предприятия понимается количество объектов, которое можно отремонтировать в нем за определенный период времени.

Пропускная способность зависит от режимов работы производственных площадей и продолжительности производственного цикла ремонта и может быть определена по формуле:

где М — количество мест разборочных и сборочных работ; n — сменность работы.

Число мест разборки (сборки)

При тупиковой форме постановки объектов на разборку (сборку) определяется по формуле.

где F — площадь разборочного (сборочного) участка, м ; Fоб — площадь, занимаемая объектом, м ; ηз — коэффициент, учитывающий рабочую зону, для машин он равен 3,5 ÷ 4,0, для агрегатов 2,5 ÷ 3,0.

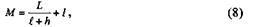

При поточной постановке объектов для разборки (сборки) число мест определяют по формуле:

где L — длина разборочной линии, м; l — длина ремонтируемого объекта, м; h — разрыв между объектами на линии (принимается в пределах 1,0 . 1,5 м).

Коэффициент загрузки определяютсравнивая пропускную способность предприятия за планируемый период с программой предприятия за этот же период (Ппр),:

Дата добавления: 2016-06-29 ; просмотров: 5096 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Технологический процесс ремонта оборудования

Общая характеристика производственного процесса ремонта оборудования

Производственный процесс ремонта оборудования состоит из подготовительных, основных технологических и сопутствующих процессов.

Технологические процессы ремонта, несмотря на большое разнообразие оборудования, обычно представляются в общей структуре производственного процесса в такой последовательности:

1) приемка в ремонт;

2) наружная очистка и мойка оборудования;

3) разборка оборудования на агрегаты, сборочные единицы и детали;

4) мойка сборочных единиц и деталей;

5) контроль и дефектовка деталей;

6) ремонт деталей;

7) комплектование сборочных единиц и агрегатов;

8) сборка, регулировка, обкатка и испытание агрегатов;

9) сборка, регулировка, обкатка и испытание оборудования целиком;

10) окраска оборудования;

11) сдача отремонтированного оборудования в эксплуатацию.

Степень расчлененности производственного процесса ремонта оборудования зависит от его конструкции, программы ремонта, состояния ремонтной базы предприятия и его возможностей по привлечению специализированных ремонтных предприятий.

Прием оборудования, не являясь чисто технологической операцией, имеет существенное значение в общем производственном процессе ремонта. Поэтому она должна выполняться в соответствии с официальными, согласованными техническими условиями (ТУ), заранее известными и ремонтникам и собственникам оборудования. В ТУ на ремонт излагаются все основные требования, которым должны удовлетворять оборудование, узлы, агрегаты, поступающие в ремонт: наличие технической и сопроводительной документации (паспорта, акты и др.); состояние внешнего вида; комплектность; допустимые механические и другие повреждения; состояние окраски, креплений и т. п.; наличие и отсутствие рабочих жидкостей и др.

Приемка оборудования должна оформляться соответствующим актом, подписанным представителями ремонтирующей и эксплуатирующей оборудование организаций (подразделений предприятия, если ремонт производится собственными силами).

Подготовка к ремонту оборудования начинается с контроля его технического состояния. По результатам контроля рекомендуется составлять предварительную дефектную ведомость, представляющую собой документ установленной (или произвольной) формы, в котором приводится перечень деталей, узлов, предположительно подлежащих ремонту, замене. Здесь же указываются объемы, трудоемкость и стоимость ремонтных работ. На основании предварительной дефектной ведомости составляются или уточняются ТУ на ремонт деталей, узлов, проектируются технологические процессы ремонта деталей, специальные инструменты, приспособления. В процессе разборки оборудования, определения истинного состояния его составных частей предварительная дефектная ведомость уточняется, дополняется и после утверждения становится окончательной, рабочей.

По существу дефектная ведомость является документом, основой проектирования (или корректировки) производственного процесса ремонта оборудования, которое включает в себя разработку технологических процессов и технических условий на каждый вид работ, составление технических заданий на разработку конструкций нестандартного оборудования, оснастки и т. п. Основу подготовки и реализации производственного процесса ремонта оборудования составляет его технологическая подготовка.

Разборка оборудования

Разборка оборудования является начальным этапом производственного процесса ремонта. Правильная организация и высокое качество выполнения разборочных работ оказывают значительное влияние на продолжительность, трудоемкость и качество ремонта.

В зависимости от характера износа и повреждения деталей оборудования и номенклатуры деталей, требующих дефектации, ремонта или замены, разборка может быть частичная (с различной глубиной) или полная. Частичная разборка имеет место при текущем и среднем ремонтах, полная — при капитальном ремонте.

Исходной документацией для проектирования технологического процесса разборки являются:

— руководство по ремонту;

— руководство по эксплуатации;

— нормы времени на выполнение отдельных операций, приемов, переходов.

Рабочей документацией для разборки являются:

— руководство по ремонту.

Технологические карты и схемы разборки устанавливают последовательность и уровень глубины разборки. В технологической карте указываются:

1) последовательность операций, переходов, приемов (в повелительном наклонении);

2) применяемое оборудование, инструмент, приспособления;

3) основные технические условия, которые необходимо выполнять при разборке: требования к комплектации; требования к необезличиванию; указания о нанесении меток, рисок или других пометок, используемых при последующей сборке; указание об удалении смазок; технологические усилия, моменты, направления приложения сил и т. п.; порядок откручивания крепежных деталей и др.;

4) нормы времени на операции, приемы.

Схемы разборки составляются в случае ремонта сложного или нового для данного предприятия оборудования, а также в случае недостаточной квалификации ремонтных рабочих.

Детали и сборочные единицы показывают на схеме условными обозначениями. На рис. 6.3 даны условные обозначения детали и сборочной единицы.

Рис. 6.3. Условное обозначение детали и сборочной единицы:

1 — наименование детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 2— цифровое обозначение (код) детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 3 — количество снимаемых с изделия деталей или сборочных единиц при выполнении данной операции или перехода

Схема разборки изделия представляет собой иерархическое дерево состояний объекта разборки (рис. 6.4). Составляется схема слева направо от изделия в сборе до базовой детали (базовой сборочной единицы).

Схема разборки используется также для сборки изделия. В этом случае последовательность сборки определяется движением по схеме справа налево.

Для обеспечения требуемого качества разборочных работ необходимо, чтобы рабочие знали и соблюдали основные требования и правила:

1. Слесари, выполняющие разборку оборудования, должны хорошо знать его конструкцию и принцип действия.

2. Разборку следует вести строго по схеме или карте, а при их отсутствии — в таком порядке:

— сначала изделие разделяют на составные части — крупные сборочные единицы;

— одновременно с этим с изделия снимают детали, не входящие ни в одну составную часть (крышки, кожухи, ремни и др.);

— затем составные части разбирают на более мелкие сборочные единицы и крупные детали;

— мелкие сборочные единицы разбирают, по мере надобности, на детали (при участии в процессе разборки нескольких рабочих разборка мелких сборочных единиц может происходить параллельно).

3. Применение приемов и инструмента, приводящих к повреждению деталей, недопустимо.

4. Сборочные единицы, требующие специфическую технологию ремонта, после снятия с оборудования должны направляться в ремонт в комплектном виде.

5. Все крепежные детали следует складывать и хранить на время ремонта отдельно от других деталей по возможности, видам и размерам.

6. Детали, которые при изготовлении обрабатывают в сборе (совместно), а также приработавшиеся во время эксплуатации и годные к дальнейшей работе, не следует разукомплектовывать.

7. При разборке следует соблюдать чистоту, монтажные метки и риски тщательно оберегать от уничтожения.

8. При разборке необходимо пользоваться исправным инструментом. Инструмент и приспособления должны соответствовать технологическим требованиям (универсальный или специальный, размер, номер, материал и др.).

9. Крупные и тяжелые сборочные единицы и детали следует снимать и перемещать с использованием грузоподъемных механизмов.

10. Слесари должны хорошо знать способы выполнения разборочных операций и владеть приемами таких работ, как: разъединение плотных и прессованных сопряжений; разъединение корродированных резьбовых соединений; удаление поломанных (срезанных) пальцев, шпилек, болтов и др.

Источник

Структура производственного и технологического процессов на ремонтных предприятиях

Лекция 4

ОБЩИЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ВОССТАНОВЛЕНИЯ МАШИН И ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ

ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ МАШИН

1. Структура производственного и технологического процессов на ремонтных предприятиях

2. Средства технологического оснащения ремонтных предприятий

3. Разборка машины, очистка деталей, дефектация и сортировка деталей

4. Восстановление работоспособности деталей и узлов

5. Контроль качества восстановления и комплектование деталей, сборочные операции, окраска, обкатка

Структура производственного и технологического процессов на ремонтных предприятиях

Общий технологический процесс ремонта представляет собой комплекс операций по полному (или близкому к полному) возобновлению технического состояния эксплуатируемых машин и оборудования. Своеобразие данного процесса в отличие от совокупности операций по изготовлению машин состоит в его замкнутости по схеме: машина – ремонт – машина. Если для машиностроительного производства объект труда сырье и полуфабрикаты, то для ремонтного производства роль своеобразного сырья выполняет ремфонд в виде машин, частично утративших свой ресурс, но обладающих ремонтопригодностью.

Производственный процесс –совокупность взаимосвязанных действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта изделий. В производственный процесс ремонта входят не только основные операции по переводу поступающего ремфонда в работоспособное состояние, но и вспомогательные операции, ккоторым относятся: подготовка средств производства и организация обслуживания рабочих мест, транспортирование объектов ремонта и необходимых материалов, получение и хранение запасных частей и обменного фонда, приемка, доставка и складирование ремфонда, отпуск заказчику отремонтированных машин и агрегатов и т.д.

Технологическое оборудование–орудия производства, в которых для выполнения определенной части технологического процесса размещают объекты ремонта или материалы, средства воздействия на них, а при необходимости – источники энергии. К ремонтно-технологическому оборудованию относятся металлообрабатывающие станки, сварочные и наплавочные установки, нагревательные печи, испытательные стенды и т.д.

Технологическая оснастка–орудия производства, добавляемые к оборудованию для выполнения технологического процесса. Примерами технологической оснастки служат различные приспособления для базирования и зажима ремонтируемых сборочных единиц, а также инструменты, пресс-формы и т.д.

Технологический процесс – часть производственного процесса, содержащая действия по изменению и определению технического состояния ремонтируемых машин и оборудования. Технологический процесс расчленяют на составные операции и другие элементы.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте, т.е. на части производственной площади цеха, где размещены (один или несколько) исполнители работы и обслуживаемая ими единица технологического оборудования. Технологическая операция – основа для производственного планирования технологического процесса, т.е. для расчета трудоемкости процесса, потребного числа рабочих по квалификации и т.д. Структурное подразделение операции –технологический переход, т.е. законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и обрабатываемых поверхностей. Различают также установы как часть технологической операции, выполняемая при неизменном закреплении, и позицию как фиксированное положение заготовки с приспособлением относительно инструмента или неподвижной части оборудования.

Цикличность технологического процесса ремонтаотчетливо видна на конструктивных превращениях ремонтируемых машину за разборкой (расчленением) конструкций машин на составляющие элементы следует обратная фаза сборки из элементов, годных к повторному использованию, реставрированных (восстановленных) или полученных в качестве запасных частей, Аналогичную цикличность можно усмотреть между операциями очистки машин и их последующей окраски.

Структура технологического процесса.Отмеченные элементы цикличности позволяют представить структуру технологического процесса ремонта машин в компактной форме, приведенной на рисунке 4.1.

Рисунок 4.1. Схема общего технологического процесса ремонта машин и

Оборудования

Вертикальная развертка этой структуры представлена по порядку сложности сборочных единиц разбираемых и собираемых машин, а горизонтальная развертка отражает симметричное расположение взаимодополняющих одна другую операций (разборка – сборка, очистка – окраска). Также представлена и информационно-управляющая часть технологического процесса ремонта, основу которой составляет диагностирование технического состояния ремонтируемых объектов.

Предремонтное диагностирование (называемое также входным контролем) поступившего ремфонда направлено главным образом на выявление характера дефектов, их сочетания, места расположения, возможности устранения и т.д., поэтому данный этап диагностирования уточнен в виде дефектации поступившего ремфонда. Диагностирование же сборочных единиц и машин после проведения над ними соответствующих ремонтно-восстановительных операций (послеремонтное диагностирование) предусматривает, помимо решения ряда других вопросов, оценку надежности отремонтированных объектов на предстоящий период их эксплуатации. В связи с этим данный этап диагностирования (называемый также выходным контролем) показан таким важнейшим его элементом, как прогнозирование технического состояния машин. Кроме предремонтного и послеремонтного диагностирования различают еще приремонтное или ремонтно-технологическое диагностирование, элементы которого выполняются непосредственно по ходу выполнения тех или иных технологических операций (например, контроль с помощью измерительных инструментов или шаблонов изменения размеров обрабатываемых деталей; визуальный контроль процесса сборки сопряжений, качества очистки и т.д.).

Наиболее тесно диагностирование (контроль) переплетается с такими операциями, как комплектование деталей при сборке, регулирование и обкатка сборочных единиц и агрегатов на соответствующих стендах. Диагностирование неотделимо также от испытания отремонтированных (или ремонтируемых) машин и служит источником наиболее достоверной информации о качестве выполняемых операций ремонта на данном предприятии.

По основным видам операций и по порядку сборочных единиц общий технологический процесс ремонта расчленен на систему элементарных тактов (или позиций). Каждая позиция снабжена обозначением, составленным из первых букв названия сборочных единиц и деталей и из двух букв, соответствующих названиям технологических и диагностических операций.

Применительно к деталям данную структуру используют лишь частично, поскольку здесь предполагаются дополнительные мероприятия по выбраковке в металлолом ряда деталей и пополнения их за счет поступления запасных частей, а восстановление деталей представляет самостоятельный технологический процесс.

Структура производственного процесса ремонта. Процесс ремонта машины или агрегата начинается с приемки поступающего ремфонда и заканчивается сдачей машин и агрегатов заказчику. Принимают или сдают ремонтируемые объекты по акту, подписываемому уполномоченными представителями заказчика и исполнителя. В акте указывается техническое состояние и комплектность машин или агрегатов, вид ремонта и дополнительные требования заказчика, а также оговаривается необходимость замены или ремонта составных частей.

Принятый в ремонт объект предварительно разбирают (снимают и сдают для хранения на склад электрооборудование, сиденья, измерительные приборы и т.д.). В подготовку машины к ремонту входит также слив остатков топлива, смазочных материалов, охлаждающей и тормозной жидкостей. После этого машина подвергается общей очистке, а затем дефектации, которую проводят главным образом внешним осмотром конструктивных элементов машины. Более тщательная дефектация (с методами диагностирования) применяется к отдельным элементам, освобождаемым при разборке ремонтируемого объекта.

Разбирают машину на агрегаты, узлы и отдельные детали. Агрегаты и сборочные единицы проходят аналогичный цикл операций очистки, дефектации и разборки на детали, которые после очистки и дефектации разделяются на три потока (на позиции Д-ДД): годные для последующего (повторного) использования по назначению; годные для устранения имеющихся дефектов теми или иными технологическими методами восстановления; не подлежащие восстановлению из-за трудно устранимых дефектов (выбраковываемые в металлолом).

После восстановления деталей и поступления ряда запасных частей начинается процесс конструктивного формирования ремонтируемой машины. На позиции Д-ДП просматривают поступившие детали (восстановленные, запасные и повторно используемые) для последующего комплектования их в узлы (позиция У-СБ), затем в агрегаты (позиция А-СБ) и далее для установки на машину (позиция М-СБ),

Собранную (или собираемую) сборочную единицу регулируют (позиция У-РИ), а также испытывают (при необходимости) и диагностируют для оценки ее технического состояния и прогнозирования работоспособности (позиция У-ДП). При положительной аттестации на данной позиции сборочная единица направляется на сборку агрегата или машины, предварительно пройдя операцию окраски надлежащих его поверхностей (на позиции С-ОК). Аналогичный цикл последовательных операций проходят агрегаты и машины. При операции, названной досборкой, на машину устанавливаются те элементы, которые были сняты с нее на стадии предварительной разборки (предразборки): аккумуляторные батареи, сиденья, измерительные приборы и т.д.

Таким образом, представленная структура производственного процесса ремонта машин одновременно отражает и структуру основных технологических маршрутов, которые определяют последовательность выполнения операций. По данной структуре отчетливо просматривается такой путь сокращения производственных затрат, как перевод ремонтируемых объектов из состояния ремфонда в состояние готовой продукции по кратчайшему технологическому маршруту. Длина технологического маршрута определяется степенью дифференциации разбираемой машины на ее составные части, а возможные пути их сокращения показаны на схеме штриховыми стрелками, исходящими из соответствующих позиций операции входного диагностирования. То обстоятельство, что ремонтируемый объект в зависимости от его технического состояния может быть направлен по тому или иному технологическому маршруту, отражает существенную особенность ремонтного производства в отличие от машиностроительного производства. Эта особенность состоит в многовариантности технологического процесса ремонта, которая, в свою очередь, определяет более высокую степень управляемости ремонтного производства.

Технологическое и вспомогательное оборудование. Особенности его использования определяются спецификой технологического цикла ремонта. В частности, отмеченная ранее многовариантность технологических маршрутов требует для своей реализации разветвленной системы подъемно-транспортных механизмов повышенной мобильности.

Подъемно-транспортные операции составляют важнейшую часть технологического и производственного процессов ремонта, от которых в значительной степени зависит производительность труда рабочих-ремонтников, уровень механизации работ, качество ремонта и структура производственных участков.

Подъемно-транспортные средства различают двух типов: прерывного и непрерывного действия. К первым относятся электро- и автопогрузчики, кран-балки, консольно-поворотные краны, лебедки, подъемники и т.д.; ко вторым – различные конвейеры, рольганги, скаты, лотки и т.п. Для выполнения грузоподъемных операций разработаны комплекты соответствующего оборудования и оснастки. В системе подъемно-транспортного обеспечения ремонтного производства важное значение придается использованию технологической тары.

Грузопотоки на технологическом участке ремонтного предприятия неразрывно связаны с организационной структурой производственного процесса ремонта. Различают три вида движений, характеризующих организацию передачи ремонтируемых объектов и их элементов с одного рабочего места. на другое: последовательное, параллельное и смешанное (последовательно-параллельное). При последовательном виде движений достигается наибольшая четкость следования грузопотоков по установленным технологическим маршрутам, однако при этом длительность цикла многооперационного процесса максимальная. При параллельном виде организации движения предметов труда обеспечивается кратчайшая длительность операционного цикла. Снизить степень проявления отрицательных моментов указанных видов движения и использовать их положительные стороны позволяет смешанный (последовательно-параллельный) вид, при котором сочетаются последовательные и параллельные потоки в зависимости от длительности и трудоемкости операций, а также в зависимости от типа и вида ремонтируемых объектов и их элементов.

Структура грузопотоковзависит от метода ремонта (обезличенный, необезличенный, агрегатный, а также от формы организации производства на ремонтных предприятиях. Различают три формы организации при ремонте: тупиковая, узловая и поточная.

Тупиковая форма организации производства характеризуется неподвижностью объекта ремонта, вследствие чего совокупность обеспечивающих его грузопотоков имеет низкий уровень стабильности маршрутов и отличается большой длительностью и малой производительностью.

При узловой форме в отличие от тупиковой формы, отвечающей единичному производству с высокой трудоемкостью работ, используется специализация рабочих мест для ремонта наиболее ответственных сборочных единиц, Такая специализация, способствующая повышению качества выполняемых ремонтных операций, вносит соответствующую определенность в характер циркуляции грузопотоков, подходящих (и отходящих) кремонтируемому объекту, который может быть расположен неподвижно на отдельной площадке или передвигаться по технологическому участку ремонтного предприятия.

Поточная форма обеспечивает современный уровень внутрипроизводственной специализации, когда машины, их сборочные единицы ремонтируют непрерывно или при ритмичном движении по соответствующим технологическим маршрутам, Такая форма движения реализуется в виде поточной линии, на которой непрерывно ведутся ремонтно-восстановительные работы. Поточная линияпредставляет собой совокупность специализированных и расположенных в соответствии с последовательностью операций технологического процесса рабочих мест, непрерывная ритмичная загрузка которых обеспечивает ритмичный выпуск отремонтированных машин. Создание поточных линий в ремонтном производстве – качественно новый этап развития ремонта машин на промышленной основе.

Технологическая документация. Первичным документом, определяющим перечень устраняемых дефектов, применяемые способы восстановления, требования к качеству восстановленных деталей, является ремонтный чертеж.

Ремонтный чертеж является конструкторским документом, который разрабатывают на основании рабочих чертежей на изготовление деталей. На ремонтном чертеже в обязательном порядке должны быть приведены изображение восстановленной детали, технические требования к ней, спецификация ремонтного сборочного чертежа, таблица дефектов с указанием способов их устранения, условия и перечень дефектов, при которых деталь не принимают на восстановление, рекомендуемый основной технологический маршрут восстановления. При необходимости на ремонтных чертежах приводят указания по базированию и таблицы категорийных ремонтных размеров. В технических требованиях указывают: допустимые отклонения размеров, шероховатость восстановленных поверхностей, разброс твердости, допустимость наличия пор, раковин и отслоений, прочность сцепления нанесенного слоя и других параметров, обусловленных применением того или иного способа, а также допуска расположения поверхностей, которые должны быть выдержаны в процессе восстановления. На ремонтном чертеже одновременно допускается указывать несколько вариантов восстановления одних и тех же элементов детали с соответствующими разъяснениями. На каждый принципиально отличный вариант восстановления детали (например, на пластическую деформацию, заливку жидким металлом и др.) выполняют отдельный ремонтный чертеж. В обозначение этих ремонтных чертежей добавляют через тире римскую цифру I, II или III (соответственно для первого, второго и последующих вариантов восстановления). При этом первый вариант является основным.

Процесс ремонта конкретных типов машин и оборудования регламентируется соответствующей технологической документацией, из которой кчислу основных относятся маршрутная и операционная карты, технологическая инструкция и другие виды документации.

Маршрутная карта – описание технологического процесса ремонта и контроля по всем операциям в их технологической последовательности с указанием соответствующих данных по оборудованию, оснастке и используемым материалам. В карте приводятся также данные о квалификации рабочих и нормах времени на выполнение операций. Маршрутные карты используются для планирования производства на ремонтных предприятиях. С их применением разрабатывается и оформляется маршрутная технология.

Операционная карта – описание технологической операции с указанием переходов, режимов, материалов, оборудования, приспособлений, инструментов, нормы времени, квалификации рабочего, расценки и нормы выработки.

Технологическая инструкция – описание специфических приемов работы при выполнении технологических операций, включая контрольные, а также правила эксплуатации средств технологического оснащения и т.д.

Вся эта документация служит основой для обеспечения технологической дисциплины на ремонтном производстве. Она должна содержать все данные, необходимые для реализации разработанных процессов и представленные в соответствии с требованиями единой системы технологической документации (ЕСТД). Последняя устанавливает взаимосвязанные правила и положения по разработке,оформлению и обращению технологической документации, применяемой для изготовления и ремонта машин и оборудования.

Источник