Технологический процесс ремонта оборудования

Общая характеристика производственного процесса ремонта оборудования

Производственный процесс ремонта оборудования состоит из подготовительных, основных технологических и сопутствующих процессов.

Технологические процессы ремонта, несмотря на большое разнообразие оборудования, обычно представляются в общей структуре производственного процесса в такой последовательности:

1) приемка в ремонт;

2) наружная очистка и мойка оборудования;

3) разборка оборудования на агрегаты, сборочные единицы и детали;

4) мойка сборочных единиц и деталей;

5) контроль и дефектовка деталей;

6) ремонт деталей;

7) комплектование сборочных единиц и агрегатов;

8) сборка, регулировка, обкатка и испытание агрегатов;

9) сборка, регулировка, обкатка и испытание оборудования целиком;

10) окраска оборудования;

11) сдача отремонтированного оборудования в эксплуатацию.

Степень расчлененности производственного процесса ремонта оборудования зависит от его конструкции, программы ремонта, состояния ремонтной базы предприятия и его возможностей по привлечению специализированных ремонтных предприятий.

Прием оборудования, не являясь чисто технологической операцией, имеет существенное значение в общем производственном процессе ремонта. Поэтому она должна выполняться в соответствии с официальными, согласованными техническими условиями (ТУ), заранее известными и ремонтникам и собственникам оборудования. В ТУ на ремонт излагаются все основные требования, которым должны удовлетворять оборудование, узлы, агрегаты, поступающие в ремонт: наличие технической и сопроводительной документации (паспорта, акты и др.); состояние внешнего вида; комплектность; допустимые механические и другие повреждения; состояние окраски, креплений и т. п.; наличие и отсутствие рабочих жидкостей и др.

Приемка оборудования должна оформляться соответствующим актом, подписанным представителями ремонтирующей и эксплуатирующей оборудование организаций (подразделений предприятия, если ремонт производится собственными силами).

Подготовка к ремонту оборудования начинается с контроля его технического состояния. По результатам контроля рекомендуется составлять предварительную дефектную ведомость, представляющую собой документ установленной (или произвольной) формы, в котором приводится перечень деталей, узлов, предположительно подлежащих ремонту, замене. Здесь же указываются объемы, трудоемкость и стоимость ремонтных работ. На основании предварительной дефектной ведомости составляются или уточняются ТУ на ремонт деталей, узлов, проектируются технологические процессы ремонта деталей, специальные инструменты, приспособления. В процессе разборки оборудования, определения истинного состояния его составных частей предварительная дефектная ведомость уточняется, дополняется и после утверждения становится окончательной, рабочей.

По существу дефектная ведомость является документом, основой проектирования (или корректировки) производственного процесса ремонта оборудования, которое включает в себя разработку технологических процессов и технических условий на каждый вид работ, составление технических заданий на разработку конструкций нестандартного оборудования, оснастки и т. п. Основу подготовки и реализации производственного процесса ремонта оборудования составляет его технологическая подготовка.

Разборка оборудования

Разборка оборудования является начальным этапом производственного процесса ремонта. Правильная организация и высокое качество выполнения разборочных работ оказывают значительное влияние на продолжительность, трудоемкость и качество ремонта.

В зависимости от характера износа и повреждения деталей оборудования и номенклатуры деталей, требующих дефектации, ремонта или замены, разборка может быть частичная (с различной глубиной) или полная. Частичная разборка имеет место при текущем и среднем ремонтах, полная — при капитальном ремонте.

Исходной документацией для проектирования технологического процесса разборки являются:

— руководство по ремонту;

— руководство по эксплуатации;

— нормы времени на выполнение отдельных операций, приемов, переходов.

Рабочей документацией для разборки являются:

— руководство по ремонту.

Технологические карты и схемы разборки устанавливают последовательность и уровень глубины разборки. В технологической карте указываются:

1) последовательность операций, переходов, приемов (в повелительном наклонении);

2) применяемое оборудование, инструмент, приспособления;

3) основные технические условия, которые необходимо выполнять при разборке: требования к комплектации; требования к необезличиванию; указания о нанесении меток, рисок или других пометок, используемых при последующей сборке; указание об удалении смазок; технологические усилия, моменты, направления приложения сил и т. п.; порядок откручивания крепежных деталей и др.;

4) нормы времени на операции, приемы.

Схемы разборки составляются в случае ремонта сложного или нового для данного предприятия оборудования, а также в случае недостаточной квалификации ремонтных рабочих.

Детали и сборочные единицы показывают на схеме условными обозначениями. На рис. 6.3 даны условные обозначения детали и сборочной единицы.

Рис. 6.3. Условное обозначение детали и сборочной единицы:

1 — наименование детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 2— цифровое обозначение (код) детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 3 — количество снимаемых с изделия деталей или сборочных единиц при выполнении данной операции или перехода

Схема разборки изделия представляет собой иерархическое дерево состояний объекта разборки (рис. 6.4). Составляется схема слева направо от изделия в сборе до базовой детали (базовой сборочной единицы).

Схема разборки используется также для сборки изделия. В этом случае последовательность сборки определяется движением по схеме справа налево.

Для обеспечения требуемого качества разборочных работ необходимо, чтобы рабочие знали и соблюдали основные требования и правила:

1. Слесари, выполняющие разборку оборудования, должны хорошо знать его конструкцию и принцип действия.

2. Разборку следует вести строго по схеме или карте, а при их отсутствии — в таком порядке:

— сначала изделие разделяют на составные части — крупные сборочные единицы;

— одновременно с этим с изделия снимают детали, не входящие ни в одну составную часть (крышки, кожухи, ремни и др.);

— затем составные части разбирают на более мелкие сборочные единицы и крупные детали;

— мелкие сборочные единицы разбирают, по мере надобности, на детали (при участии в процессе разборки нескольких рабочих разборка мелких сборочных единиц может происходить параллельно).

3. Применение приемов и инструмента, приводящих к повреждению деталей, недопустимо.

4. Сборочные единицы, требующие специфическую технологию ремонта, после снятия с оборудования должны направляться в ремонт в комплектном виде.

5. Все крепежные детали следует складывать и хранить на время ремонта отдельно от других деталей по возможности, видам и размерам.

6. Детали, которые при изготовлении обрабатывают в сборе (совместно), а также приработавшиеся во время эксплуатации и годные к дальнейшей работе, не следует разукомплектовывать.

7. При разборке следует соблюдать чистоту, монтажные метки и риски тщательно оберегать от уничтожения.

8. При разборке необходимо пользоваться исправным инструментом. Инструмент и приспособления должны соответствовать технологическим требованиям (универсальный или специальный, размер, номер, материал и др.).

9. Крупные и тяжелые сборочные единицы и детали следует снимать и перемещать с использованием грузоподъемных механизмов.

10. Слесари должны хорошо знать способы выполнения разборочных операций и владеть приемами таких работ, как: разъединение плотных и прессованных сопряжений; разъединение корродированных резьбовых соединений; удаление поломанных (срезанных) пальцев, шпилек, болтов и др.

Источник

РАЗДЕЛ 3. МОНТАЖ ОБОРУДОВАНИЯ

Организация монтажных работ

12.1. Общие принципы организации монтажных работ

Под монтажом следует понимать всю совокупность операций, как подготовительных, так и исполнительных, включающих расконсервацию оборудования, ревизию, агрегатную сборку, установку на фундаменты, выверку, подключение к коммуникациям и индивидуальные испытания.

Монтажные работы могут производиться как на вновь строящемся, так и на действующем предприятии при оснащении его дополнительным оборудованием или реконструкции отдельных цехов.

Монтажные работы проводятся по специально разработанному проекту организации монтажа, в котором отражены следующие основные вопросы и технические решения:

1) календарные планы работ по монтажу в целом, а также по монтажу отдельных объектов и виду оборудования;

2) план площадки для монтажных работ;

3) методы работ и их механизация, мероприятия по безопасному ведению работ;

4) технологические схемы процессов монтажа отдельных объектов оборудования в планах и разрезах;

5) потребность в подъемно-транспортном оборудовании, приспособлениях, опорных устройствах и инструменте для механизации монтажных работ;

6) потребность в рабочей силе, расстановка специализированных и монтажных бригад;

7) схема совмещения монтажных работ со строительными и специально монтажными;

8) сметы на производство монтажных работ.

Полный комплект технической документации включает следующие документы: рабочие чертежи, сметы, деталировочные чертежи на трубопроводы и на металлоконструкции индивидуального заказа, паспорта на монтируемое оборудование и сосуды с комплектовочными ведомостями, инструкции заводов-изготовителей по монтажу и наладке оборудования.

Рабочие чертежи на монтаж металлоконструкций должны включать: монтажные схемы, планы и разрезы, планы фундаментных (анкерных) болтов, узлы крепления конструкций, сечения, расчетные усилия в конструкциях и узлах.

Сметная документация содержит: сметы по рабочим чертежам объекта на монтаж оборудования, металлоконструкций, технологических трубопроводов, водопровода, канализации, вентиляции и отопления, силового электроснабжения, строительной части объекта; сводную смету по строящемуся предприятию и сметнофинансовый расчет.

На основе проектно-сметной документации, полученной от заказчика, монтажная организация, которая будет проводить монтаж, разрабатывает, согласовывает и утверждает проект производства монтажных работ.

12.2. Способы производства монтажных работ

Производство монтажных работ может быть осуществлено следующими способами: хозяйственным, подрядным и субподрядным.

При хозяйственном способе монтажные работы выполняются непосредственно предприятием, на котором монтируется оборудование. Предприятие обеспечивает проведение всех монтажных работ рабочей силой и всеми потребными материалами. При хозяйственном способе стоимость монтажных работ, как правило, повышается и срок их удлиняется, поэтому этот способ проектируется при небольших объемах монтажных работ (обычно на действующем предприятии).

При подрядном способе монтажные работы ведет специальная монтажная организация, называемая подрядчиком (генподрядчиком). Этот способ является основным и обеспечивает выполнение всех работ высококвалифицированными специалистами с использованием необходимых механизмов и специализированного транспорта.

При субподрядном способе генподрядчик часть монтажных работ передает другой специализированной монтажной организации. Организация, ведущая эту часть работ, называется субподрядчиком.

12.3. Подготовка к монтажу

Своевременная подготовка монтажных работ и правильная организация их производства обеспечивают максимальную производительность труда, сокращение сроков продолжительности монтажа оборудования и высокое качество монтажных работ.

При большом объеме монтажных работ специализированная проектная организация разрабатывает проект организации монтажа. Поэтому, прежде чем приступить к монтажу, необходимо детально ознакомиться с проектом и, в первую очередь, с проектными материалами: монтажным проектом, проектом организации монтажных работ, сметной документацией, технической документацией на оборудование, рабочими и установочными чертежами, спецификациями. Эти материалы необходимо проверить с целью выявления их полноты и достаточности для производства монтажных работ.

К началу производства монтажных работ необходимо осуществить организационно-техническую подготовку, включающую:

− организацию складов, открытых площадок для хранения и укрупнительной сборки технологического оборудования, узлов трубопроводов и металлоконструкций;

− сооружение постоянных или временных подъездных путей, обеспечивающих нормальную подачу оборудования, конструкций и материалов в монтажную зону;

− прокладку внешних сетей для подвода к строящемуся объекту электроэнергии, воды, пара, сжатого воздуха, необходимых для производства монтажных работ;

− разработку графиков производства монтажных работ и передачи в монтаж оборудования;

− возведение необходимых для монтажных работ временных сооружений, производственных и бытовых помещений.

Временные мастерские для изготовления непоставляемого оборудования (каркасы, трубопроводы и др.) и обеспечения ремонта оборудования, монтажных приспособлений и инструментов создаются в соответствии с указаниями проекта производства монтажных работ.

По окончании устройства складов, навесов, площадок, временных мастерских и организации монтажной площадки выполняют следующие работы:

− приемку оборудования и организацию его хранения;

− приемку строительных работ объекта для производства монтажных работ;

− проведение разметочных работ;

− распаковку оборудования, общий просмотр его и проверку комплектности;

− ревизию оборудования (разборка и сборка оборудования с промывкой и прочисткой деталей) – ее проводят в том случае, если обнаружены дефекты заводского изготовления и сборки, если оборудование было ранее демонтировано, если оборудование пролежало на складе более года;

− частичное оснащение оборудования – комплектовка его изделиями и пригонку их (патрубки, коробки, ограждения и др.);

− сборку отдельных узлов оборудования (например, секций станины, норийных труб, вентиляционных трубопроводов);

− выборочную проверку оборудования на холостом ходу от временных электродвигателей;

− изготовление приспособлений и оснастки, предусмотренных проектом производства монтажных работ.

12.4. Приемка и хранение оборудования

Приемка оборудования, поступающего на монтаж, производится комиссией заказчика с привлечением подрядчика. При этом проверяются: соответствие оборудования по проекту, а по заводской документации – выполнение заводом-изготовителем контрольной сборки, обкатки и других испытаний в соответствии со стандартами и техническими условиями на оборудование; комплектность оборудования по заводским спецификациям, отправочным и упаковочным ведомостям, в том числе наличие специального инструмента и приспособлений, поставляемых заводом-изготовителем; отсутствие повреждений и дефектов оборудования, сохранность окраски, консервирующих и специальных покрытий, сохранность пломб; наличие и полнота технической документации завода-изготовителя, необходимой для производства монтажных работ.

В случае установления комиссией некомплектности оборудования или дефектов составляется акт. Составление актов и предъявление рекламаций и претензий заводу-изготовителю или поставщику оборудования являются обязанностью заказчика.

Оборудование, предназначенное для монтажа, должно храниться на специальном складе, отвечающем требованиям пожарной безопасности. Оно должно быть установлено на деревянные подкладки или уложено на стеллажи.

Размещение оборудования в складе должно проводиться в соответствии с очередностью его подачи на монтаж. К каждой машине или ящику прикрепляется бирка с указанием наименования и краткой характеристикой оборудования.

Хранимое на складе оборудование должно быть очищено от грязи и периодически протираться с одновременной проверкой состояния смазки на обработанных поверхностях. Для предохранения металлических частей оборудования от коррозии их покрывают антикоррозионной смазкой. Передача оборудования со склада в монтаж оформляется актом.

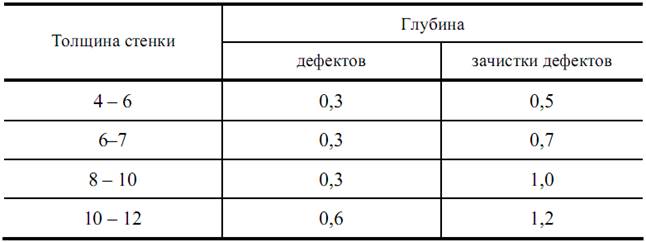

Таблица 12.1. Допускаемая глубина местных дефектов на поверхности стальных аппаратов и глубина зачистки, мм

12.5. Документация на оборудование

На поставляемое под монтаж оборудование должна быть следующая документация:

1. Сведения об условиях работы аппарата или машины (P, t, среда, агрессивность).

2. Способы и параметры испытаний.

3. Данные о материале прокладок и набивок.

4. Спецификация деталей с указанием веса материала.

5. Карта назначения штуцеров.

6. Указания о футеровке или других защитных покрытиях.

7. Зарегистрированная книга для аппаратов, подведомственных Госгортехнадзору.

8. Комплектовочная и маркировочная ведомость для негабаритных и разобранных аппаратов и инструкция по сборке и сварке.

9. Указания по установке и креплению аппарата.

10. Указания по тепловой изоляции.

11. Данные о документации, оформляемой в процессе приемки, монтажа, испытаний, сдачи в эксплуатацию.

Методы монтажа оборудования

Методы монтажа оборудования

Для проведения монтажа скоростными методами, прежде всего, необходимы своевременная подготовка монтажных работ и правильная организация их производства.

До начала монтажных работ необходимо провести следующие мероприятия:

− составить общий график производства монтажных работ и отдельные графики для бригад и звеньев на монтаж каждого отдельного объекта;

− укомплектовать бригады и специализированные звенья, распределить их по отдельным объектам работ;

− подготовить и оборудовать помещения для мастерских, складов и других служб;

− ознакомить рабочих с намеченными видами работ и провести инструктаж по вопросам техники безопасности.

В значительной мере сокращают сроки выполнения монтажных работ и внедрения в производство следующие мероприятия:

− демонстрация, изучение и внедрение новых (передовых) приемов работы монтажников;

− внедрение механизации при ручных такелажных работах;

− параллельное и одновременное ведение различных работ и операций по согласованным графикам (поточно-совмещенный график);

− проведение работ в две и три смены (непрерывный монтаж);

− использование эксплуатационных рабочих для монтажа.

Наибольшее распространение в пищевой промышленности получили поточно-совмещенный и последовательный методы, и в зависимости от организации производства монтажных работ – комплектно-блочный, крупноблочный, поточно-узловой и бесподкладочный.

Поточно-совмещенный метод. Этот метод производства является наиболее прогрессивным и экономичным, требует наиболее тщательной инженерно-экономической подготовки, способствует сокращению нормативных сроков продолжительности строительства (реконструкции) объектов. Работы выполняются строго по разработанному и согласованному со всеми строительно-монтажными организациями и заказчиком графику.

Вначале сооружают фундаменты и площадки под технологическое оборудование, монтируют колонны и другие конструкции. Затем устанавливают в проектное положение оборудование, опорные и обслуживающие металлоконструкции и после этого ограждающие стеновые конструкции. Этим методом, как правило, монтируют тяжеловесное оборудование (выпарные аппараты, печи, бутылкомоечные машины, сушилки, силосы для муки, ректификационные колонны для получения этилового спирта).

Эффективность поточно-совмещенного метода монтажа оборудования и коммуникаций достигается путем: укрупнения оборудования, металлоконструкций и трубопроводов до их монтажа на производственных базах или площадках для укрупнительной сборки; повышения уровня механизации и коэффициента использования грузоподъемных машин и механизмов; экономии затрат на устройство монтажных проемов, выносных площадок, изготовления индивидуальных такелажных средств; повышения производительности труда монтажников и снижения себестоимости механомонтажных работ; сокращения продолжительности строительства (реконструкции) объектов.

Недостатком этого метода являются дополнительные затраты на защиту смонтированного оборудования от повреждений в процессе общестроительных и отделочных работ.

Последовательный метод. Данный метод применяют при монтаже оборудования, которое по техническим условиям может быть установлено только в построенных зданиях и помещениях, а также при незначительном объеме монтажных работ (техническом перевооружении предприятия).

Комплектно-блочный метод. Монтаж оборудования и трубопроводов этим методом сопряжен с максимальным переносом работ с монтажной площадки в условиях промышленного производства (предприятия-поставщики либо производственные базы монтажных организаций). В результате этого обеспечивается поставка на стройки агрегированного оборудования в виде комплектов блочных устройств, включающих опорные и обслуживающие конструкции, обвязочные технологические трубопроводы, элементы электрических и автоматизированных систем в пределах группы машин.

Крупноблочный метод. При этом методе оборудование поставляется заводами-изготовителями в виде транспортабельных комплектных блоков. В отдельных случаях на монтажной площадке предварительно производят укрупнительную сборку. Монтаж осуществляется путем установки отдельных укрупненных блоков.

Поточно-узловой метод. Этим методом осуществляют монтаж оборудования, поступающего с низкой степенью заводской готовности («россыпью») – подвесные бесконвейерные и конвейерные пути, нории и т.п. Основным принципом метода является непрерывное и равномерное во времени производство работ, которое обеспечивается следующими организационно-техническими мероприятиями: разделение технологического процесса монтажа на составляющие процессы и операции; создание производственного ритма; разделение труда между исполнителями; совмещение процессов укрупнительной сборки и монтажа в пространстве и времени.

Бесподкладочный метод. Монтаж оборудования этим методом осуществляется без применения подкладок путем установки отжимных регулировочных устройств, вмонтированных в основания машин, инвентарных регулировочных подкладок и специального приспособления, установочных гаек специальной конструкции.

Успешно применяемый комплекс прогрессивных и экономичных методов монтажа оборудования и коммуникаций составил понятие «скоростной монтаж». Использование скоростного монтажа комплектно поставляемых технологических линий и установок позволило сократить нормативную продолжительность монтажа на 20 – 25 %.

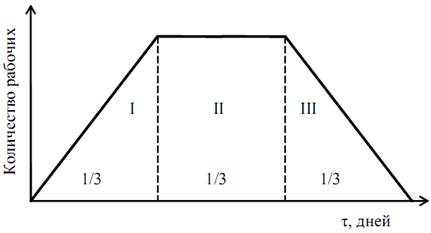

Кроме того, необходимо выдерживать график движения рабочей силы (рис. 13.1). Он должен иметь плавный характер, причем максимум рабочей силы занимает не менее 1/3 всего времени монтажа. Плавность графика обеспечивается правильной последовательностью монтажа оборудования объекта: I – участок подготовки к проведению монтажных работ; II – участок проведения монтажных работ; III – участок пуско-наладочных работ.

Рис. 13.1. График движения рабочей силы

13.2. Перевозка оборудования и монтажных кранов на объект

Технологическое оборудование перевозится на большие расстояния в основном железнодорожным транспортом. Все оборудование должно вписываться в нормальный габарит погрузки, установленный Министерством путей сообщения РФ. Грузы, выходящие за пределы очертания нормального габарита погрузки, называются негабаритными, и их перевозка производится по специальному согласованию с железной дорогой.

Погруженные на подвижной состав грузы, в зависимости от выхода за габарит погрузки в вертикальной плоскости, могут иметь боковую, верхнюю или нижнюю негабаритность. К грузам с боковой негабаритностью относятся такие, которые выходят за габарит погрузки по высоте на 230 – 4000 мм, считая от головки рельса.

Грузами с нижней негабаритностью считают такие, которые превышают габарит погрузки в пределах высоты до 230 мм от головки рельса.

При погрузке крупного оборудования, в том числе монтажных кранов, с железной дорогой согласовывают схему погрузки и крепления оборудования на платформах. Для серийного и часто перевозимого груза, например для гусеничных и колесных кранов, схема погрузки отражена в технических паспортах заводов-изготовителей и согласована с МПС РФ.

При перевозке оборудования железнодорожным транспортом должны быть выдержаны требования по расположению высоты центра тяжести машины относительно оси платформы (смещение центра тяжести от продольной оси платформы должно быть не более 0,1 м). Для перевозки по железной дороге к месту работы монтажных кранов требуется несколько платформ в зависимости от типа крана: для кранов МКГ-25 и МКГ-25 БР – две, СКГ-63 – семь, МКП-25 – три.

Для перевозки оборудования на расстояние до 100 – 200 км, а иногда и более 300 км применяют прицепы-тяжеловозы (трайлеры). Крепление оборудования должно исключать возможность свободного перемещения на платформе. Допускается перевозка аппаратов по согласованию с МПС весом до 240 т, Ø 3980 мм при длине до 21 м и Ø 3915 мм при длине 22 – 30 м.

Речным транспортом на судах Ø ≤ 8 м и длиной до 55 м с буксировкой на плаву Ø ≤ 10 м и длиной до 100 м по согласованию с Министерством речного флота. Поставляемое оборудование должно иметь ответные фланцы на штуцерах, а также крепежные детали и анкерные болты.

Источник