- Технологическое оборудование ремонта электрических машин

- Технологическое оборудование ремонта электрических машин

- Камера обдува статоров РИФЖ 443171.001

- Камера обдува статоров РИФЖ 443171.001

- Станок для удаления всыпной обмотки статора РИФЖ 483121.006

- Станок для удаления всыпной обмотки статора РИФЖ 483121.006

- Балансировочный станок для роторов и якорей МБ-300 РИФЖ 041863.009

- Балансировочный станок для роторов и якорей МБ-300 РИФЖ 041863.009

- Станок для обрезки всыпных обмоток статоров РИФЖ 041618.005

- Станок для обрезки всыпных обмоток статоров РИФЖ 041618.005

- Технологическое оборудование ремонта электрических машин

Технологическое оборудование ремонта электрических машин

ОРГАНИЗАЦИЯ РЕМОНТА ЭЛЕКТРИЧЕСКИХ МАШИН

7.1. Общие вопросы ремонта электрических машин

Важнейшим условием правильной эксплуатации электрических машин является своевременное проведение планово-предупредительных ремонтов и периодических профилактических испытаний. Основные организационные и технические положения по эксплуатации электротехнического оборудования, и в частности электрических машин, изложены в [14, 16, 19].

Наряду с повседневным уходом и осмотром электрических машин в соответствии с системой планово-предупредительных ремонтов через определенные промежутки времени проводят плановые профилактические осмотры, проверки (испытания) и различные виды ремонта. С помощью системы планово-предупредительных ремонтов электрические машины поддерживают в состоянии, обеспечивающем их нормальные технические параметры, частично предотвращают случаи отказов, улучшают технические параметры машин при плановых ремонтах в результате модернизации. В настоящее время в соответствии с ГОСТ 18322-78 используют два вида ремонта — текущий и капитальный, хотя для отдельных видов электрооборудования предусматривается и средний ремонт.

Период между двумя плановыми капитальными ремонтами называется ремонтным циклом. Для вновь вводимых в эксплуатацию электрических машин ремонтный цикл — это наработка от ввода в эксплуатацию до первого планового капитального ремонта.

Существуют три формы организации ремонтов — централизованная, децентрализованная, смешанная. При централизованной форме ремонт, испытание и наладка элек-

трических машин производятся специализированными ремонтно-наладочными организациями. Эта форма является наиболее прогрессивной, так как обеспечивает минимальную стоимость ремонта при более высоком качестве.

При децентрализованной форме ремонт, испытания и наладка производятся ремонтными службами производственных подразделений предприятий, при смешанной часть работ выполняется централизованно, часть — децентрализованно, причем степень централизации зависит от характера предприятия, типа и мощности электрооборудования.

С увеличением количества специализированных ремонтных предприятий и их мощности улучшается качество ремонтных работ, уменьшаются их себестоимость и сроки ремонта, что делает централизованный ремонт все более выгодным как для отдельных промышленных предприятий, так и для народного хозяйства страны в целом. Усовершенствование централизованного ремонта предполагает создание централизованного обменного фонда электрических машин и расширение их номенклатуры, распространение сферы услуг ремонтных предприятий на производство текущих ремонтов и профилактического обслуживания.

Продолжительность ремонтного цикла определяется условиями эксплуатации, требованиями к показателям надежности, ремонтопригодностью, правилами технической эксплуатации, инструкциями завода-изготовителя. Обычно ремонтный цикл исчисляется в календарном времени исходя из 8-часового рабочего дня при 41-часовой рабочей неделе. Реальная сменность работы оборудования и сезонность его работы учитываются соответствующими коэффициентами.

При определении продолжительности

ремонтного цикла исходят из графика распределения отказов электрических машин в функции времени эксплуатации, приведенного на рис. 1.9. На нем можно выделить три области: область / — послеремонтная приработка, когда вероятность отказов повышена за счет возможного применения при ремонте некачественных узлов, деталей и материалов, несоблюдения технологии ремонта и т. д.; область // — нормальный этап работы электрических машин с практически неизменным числом отказов во времени; область III — старение отдельных узлов электрической машины, характеризующееся ростом числа отказов.

Длительность ремонтного цикла не должна превышать длительности нормального этапа работы II. При планировании структуры ремонтного цикла (виды и последовательность чередования плановых ремонтов) исходят из того, что в электрической машине наряду с быстроизнашивающимися деталями (щетки, подшипники качения, контактные кольца), восстановление которых производится их незначительным ремонтом или заменой на новые, имеются узлы с большим сроком наработки (обмотки, механические детали, коллекторы), ремонт которых достаточно трудоемок и занимает много времени, поэтому в течение наработки между капитальными ремонтами электрические машины должны пройти несколько текущих ремонтов.

Текущие ремонты, как правило, не нарушают ритма производства, в то время как капитальный ремонт при отсутствии резерва связан с приостановкой производства (технологического процесса). Поэтому межремонтный период для электрических машин следует приравнивать к межремонтному периоду основного технологического оборудования, если последний оказывается меньшим.

Для электрических машин массового применения, не отнесенных к основному оборудованию и имеющих достаточный резерв, можно перейти от системы планово-предупредительного ремонта к послеотказовой системе ремонта. Целесообразность такого перехода должна подтверждаться технико-экономическим анализом.

Продолжительность Г ремонтного цикла, а также продолжительность межремонтного периода t определяют, исходя из нормальных условий эксплуатации при двухсменной работе по данным, приведенным в табл. 7.1 (Ттабл, «табл). Для коллекторных машин постоянного и переменного тока приведенные в табл. 7.1 продолжительности ремонтного цикла и межремонтного периода

уменьшают путем введения коэффициента Рк = О,75.

Величины Tut зависят также от сменности работы электрических машин, коэффициента использования, характера работы (передвижные или стационарные установки, основное или вспомогательное оборудование).

Плановую продолжительность ремонтного цикла Гпл и межремонтного периода tnn определяют по формулам

Тт = Ттаблр\сРрРиРоРст; £пл = ^таблРкРрРиРбРст,

где Гтабл, *табл — по данным табл. 7.1; рк = = 0,75 для коллекторных машин (для остальных машин рк = 1); рр — коэффициент, определяемый сменностью работы оборудования Кш и приведенный в табл. 7.2; ри — коэффициент использования, определяемый в зависимости от отношения фактического коэффициента спроса К^с к табличному Кс (табл. 7.1) и приведенный в табл. 7.2; р0 = 0,85, р’о = 0,7 — коэффициенты, учитывающие, что машины отнесены к основному оборудованию (для машин вспомогательного оборудования Ро = р0‘ = = 1,0); рст = 0,6 — коэффициент стационарно-

Источник

Технологическое оборудование ремонта электрических машин

Камера обдува статоров РИФЖ 443171.001

Камера обдува статоров РИФЖ 443171.001

Камера обдува оборудования, статоров предназначена для сдува пыли с электродвигателей с последующей очисткой воздуха, используемого по замкнутому циклу. Производитель оборудования ОАО “Севкавэлектроремонт”.

Подлежащие обдуву статоры или другое оборудование, подаются в рабочую зону камеры на тележке с поворотным столом вращением рукоятки ручного привода. После закрытия створок камеры оператор включает фильтровентиляционный агрегат и, просунув руки в перчатки, обдувает статор со всех сторон обдувочным пистолетом. По окончании работы оператор открывает створки камеры и выдвигает тележку с обработанным статором.

Камера обдува статоров электродвигателей (оборудования) состоит из камеры каркасного типа со смотровым окном и отверстиями для рук оператора с закреплёнными перчатками, приставного стола с направляющими, тележки с поворотным столом, механизма перемещения тележки с ручным приводом, переходника-воздуховода, верхнего воздуховода, стойки верхнего воздуховода. На проёме камеры расположены створки с механизмом синхронного открывания. Очистка и рециркуляция воздуха в камере осуществляется фильтровентиляционным агрегатом. Камера оборудована осветительными приборами и укомплектована обдувочным пистолетом со шлангом. Справа от оператора расположен шкаф управления.

Станок для удаления всыпной обмотки статора РИФЖ 483121.006

Станок для удаления всыпной обмотки статора РИФЖ 483121.006

Станок для удаления всыпной обмотки статора РИФЖ 483121.006 предназначен для извлечения после обрезки и обжига всыпных обмоток из статоров электродвигателей мощностью до 100 кВт. Обмоточный провод собирается и удаляется из станка в технологической таре.

Станок для извлечения всыпной обмотки статора состоит из станины, лебёдки, крюка, упора, прижима, педалей управления. контейнера для сбора мусора, ящиков слесарных. Оборудование производства ОАО “СКЭР”.

Шкаф управления станком для удаления всыпной обмотки предназначен для непрерывной круглосуточной работы в качестве устройства управления. Управление работой станка производится по сигналам от педалей, расположенных на полу, рядом со станиной станка.

Устройства коммутации, размещенные в шкафу, обеспечивают защиту от перегрузок и токов короткого замыканий.

Балансировочный станок для роторов и якорей МБ-300 РИФЖ 041863.009

Балансировочный станок для роторов и якорей МБ-300 РИФЖ 041863.009

Балансировочный станок для роторов и якорей электродвигателей МБ-300 зарезонансного типа предназначен для динамической балансировки в одной или двух плоскостях коррекции межопорных или двух консольных роторов. Масса балансируемых роторов электродвигателей на станке от 10 до 300 кг. Максимальный диаметр ротора до 900 мм. В качестве измерительной системы станка используется комплекс “Вибролаб”. Балансировочное оборудование производства ОАО “Севкавэлектроремонт”.

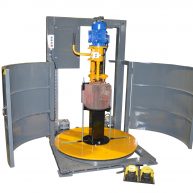

Станок для обрезки всыпных обмоток статоров РИФЖ 041618.005

Станок для обрезки всыпных обмоток статоров РИФЖ 041618.005

Станок для обрезки всыпной обмотки статоров РИФЖ 041618.005 позволяет производить обрезку секций нижней торцевой части всыпной обмотки статоров асинхронных электрических машин. Статор устанавливается на поворотный стол и закрепляется, после чего производится обрезка всыпной обмотки. Скорость вращения стола, а так же направление задается оператором станка.

Обрабатываемый статор устанавливается на поворотный стол станка и центрируется визуально, при помощи рисок на столе. После центрирования статор фиксируют посредством сменных прихватов и закрывают ограждение. При помощи кнопок подъёма/опускания консоли фрезы инструмент вводится во внутреннюю полость статора на уровень 3-5 мм выше плоскости железа статора. Нажатие соответствующей педали приводит во вращение стол с установленным статором.

Включённый привод вращения фрезы обеспечивает обрезку витков всыпной обмотки статора при подаче поворотной консоли на необходимую глубину резания. По окончанию операции обрезки отключается привод вращения фрезы, консоль привода устанавливается по центру статора, включается привод механизма подъёма и фреза выводится из полости статора, останавливается подъём и консоль отводится в сторону.

Станок для обрезки всыпной обмотки статора состоит из следующих основных узлов:

- Рамы основания;

- Поворотного стола;

- Консоли фрезы;

- Механизма перемещения траверсы;

- Пульта управления траверсой и скоростью вращения стола;

- Пульта управления фрезой;

- Шкафа электрического;

- Педали включения вращения стола;

- Сменных прихватов;

- Подставки;

- Механизма выдергивания;

Источник

Технологическое оборудование ремонта электрических машин

Стуки и шумы в подшипниках

Наружная очистка тягового двигателя. Наиболее эффективным способом механизированной очистки является обмывка на машине типа ММД. Это повышает производительность труда, качество ремонта, способствует подъему культуры производства. Однако пароводяная смесь, попадая внутрь остова, снижает сопротивление изоляции, а так как тяговые двигатели после обмывки подвергают предремонтной диагностике под напряжением, необходимо производить сушку изоляции, что существенно усложняет технологию ремонта. Поэтому при обмывке соблюдают основные требования: герметизация внутренней полости остова от среды моечной камеры; повышение давления внутри остова за счет наддува подогретым воздухом давлением 294 — 392 кПа; изолировка наконечников выводных проводов металлическими стаканами с резиновыми уплотнениями. На тележке моечной машины смонтирована воздушная магистраль с резиновыми рукавами, которые присоединяют к штуцерам, приваренным к крышке вентиляционной горловины тягового двигателя. К магистрали концевым рукавом с соединительной головкой присоединяют воздухопровод, идущий через теплообменник моечной машины, где подводимый из деповской магистрали воздух нагревается до температуры 80 — 90°С. Тяговые двигатели устанавливают на специальные опоры тележки под углом 45° к продольной оси машины вентиляционной горловиной вверх. Двигатели обмывают водой, нагретой до температуры 85 — 90°С, без применения щелочных эмульсий. Эта очистка отличается высоким качеством, а сопротивление изоляции, как правило, возрастает.

Разборка тяговых электродвигателей. Основные требования к процессу разборки: механизация трудоемких операций; обеспечение целости деталей и их посадочных поверхностей; достижение наименьшей трудоемкости. Первую операцию по демонтажу — съем шестерен с вала — рекомендуется производить до наружной обмывки тяговых двигателей, так как нагрев соединения при наличии загрязнений и масляной пленки в сопряжении может существенно затруднять демонтаж шестерен. В зависимости от конструкции вала шестерни снимают гидровинтовым прессом, комбинированным съемником или гидропрессом.

Гидровинтовой пресс захватами устанавливают на шестерню и закрепляют хомутом. При вращении винтового хвостовика за рукоятку малый силовой поршень, двигаясь в цилиндре, сжимает масло, под давлением которого большой силовой поршень, перемещаясь в цилиндре, воздействует на торец вала, и шестерня плавно снимается. Для облегчения съема вращение рукоятки производят не вручную, а электрическим двигателем, подключенным к источнику напряжения (сварочный агрегат). Рукоятку пресса при этом закрепляют неподвижно упором.

Комбинированный съемник представляет собой обычный гидравлический съемник с ручным или механическим приводом, который дополнен индукционным нагревателем. Порядок действий при съеме: на шестерню надевают захваты, стягивают малым хомутом и надевают индукционный нагреватель; пресс большим хомутом объединяют с захватами; поднимают давление в цилиндре до 3,9 — 5,9 МПа и нагревают шестерню до температуры 120 — 130°С, повышая давление в цилиндре до съема шестерни. Время нагрева должно быть не более 4 — 5 мин, при этом шестерня не теряет механических свойств, а усилие спрессовки уменьшается в 2 — 3 раза.

Гидропрессовый метод снятия шестерен («метод всплытия») основан на принципе расклинивания масляной пленкой под высоким давлением, обхватывающей детали. В существующей конструкции вала якоря тяговых двигателей НБ-406, НБ-412П, ДТ-9Н предусмотрен подвод масла в зону контакта через отверстие в торце вала и кольцевую маслораспределительную канавку. Для нормальной опрессовки необходимо, чтобы площадь контактного пятна была не менее 80 % площади прилегания; кромки маслораспределительной канавки имели фаски длиной 1,5 мм, выполнены под углом 7°; маслоподводящие отверстия были чистыми. Для спрессовки следует применять масло малой вязкости: индустриальное 12,20 или цилиндровое 24 (вискозин). При появлении течи через соединение применяют масло индустриальное 45,50 или авиационное МС-14,20.

Шестерни спрессовывают ручным прессом высокого давления или механизированным компрессором. Ручной пресс (рис. 75) может создавать давление до 392 МПа. Плунжер 1 перемещается в канале корпуса под воздействием коромысла 3 при нажатии на рукоятку 4. При ходе 1 плунжера вверх масло подается под воздействием пружины на поршень в плунжерную полость. При движении плунжера вниз масло через обратный клапан 2 выдавливается в маслораздаточную канавку вала и расклинивает соединение. Давление масла не должно превышать 245—294 МПа.

Механизированный компрессор (рис. 76) смонтирован на тележке. Для спрессовки шестерни штуцер 3 подсоединяют к маслопроводящему отверстию вала якоря тягового двигателя. Нагнетание масла осуществляют пневматическим приводом. Сжатый воздух давлением 686 кПа попадает в золотниковую распределительную камеру 1, золотник под действием поршня 2 перемещается и открывает доступ воздуха в камеру А. Главный поршень 4, перемещаясь, штоком воздействует на плунжер 5, и масло из бачка 8 через плунжер 7 и обратный клапан б поступает в трубку высокого давления и под снимаемую деталь. При движении золотника в обратном направлении воздух попадает в полость В, а из полости А выходит в атмосферу. Главный поршень движется в обратном направлении, и масло засасывается в блок высокого давления, затем цикл повторяется. Так под действием возвратно-поступательного движения плунжера масло нагнетается в гидросистему. При применении перечисленных выше способов снятия шестерни необходимо строго соблюдать правила безопасной работы.

Двигатель после съема шестерен подают на кантователь позиции разборки (рис. 77). Снимают крышку подшипниковой камеры и с помощью индукционного нагревателя снимают лабиринтное кольцо. Для отворачивания болтов подшипниковых щитов применяют пневматические реверсивные гайковерты ПГ-1, подвешенные на консольных поворотных балках с пружинными балансирными приспособлениями, обеспечивающими удержание гайковерта в заданном подвешенном положении.

Выпрессовку подшипниковых щитов ведут крановым или ручным гидравлическим прессом. Однако неоднократная выпрессовка щитов приводит к ослаблению посадки щита и необходимости восстановления натяга. Поэтому распространение получил безударный метод выемки и постановки щитов с нагревом горловин остова индукционным нагревателем (рис. 78), состоящим из катушки/и равномерно распределенных на шине 2 магнитопроводов 5. Катушка 1 имеет 35 витков из прямоугольного медного провода площадью сечения 2,1 х 30 мм 2 . Провод изолирован асбестовой лентой, пропитанной составом из жидкого стекла, маршалита и молотого шамота в пропорции 1: 0, 5 : 0,5 м. ч. Напряжение питания 380 В переменного тока частотой 50 Гц, номинальный ток ПО А, мощность 24 кВт,„время нагрева горловины 4 остова 4 — 5 мин

до температуры 130 — 140°С. Индукционный нагреватель за захваты ставят и снимают краном.

Снимают щит со стороны, противоположной коллектору, за рым-болт вынимают якорь, затем перекантовывают остов и снимают щит со стороны коллектора. Щиты направляют на выпрессовку подшипников, обмывку и ремонт, а якорь подают на позицию дефектировки.

Ремонт остова . Технологическая схема ремонта: очистка внутренней полости и элементов магнитной системы, дефектировка и определение полного объема ремонта, ремонт механической части, ремонт электрической части, испытание, окраска. Остов является основной базовой деталью для сборки всех элементов двигателя, испытывает в эксплуатации значительные механические нагрузки, а токоведущие части подвергаются механическим, токовым, электродинамическим нагрузкам, воздействию пыли и атмосферной влаги. При движении т. п. с. остов подвергается вибрациям с ускорением 5 — 17 g , и эти ускорения резко возрастают с увеличением жесткости пути в зимнее время. Частота вибраций остова складывается из возмущающих колебаний около 3 Гц с собственной частотой двигателя 15 — 50 Гц. Кроме того, по данным исследований, вибрации с частотой до 1,2 кГц и амплитудой 42 g передаются остову при значительном износе зубчатой передачи. Значительные механические воздействия не поглощаются подвешиванием двигателя и являются одной из основных причин образования трещин в остове, ослабления посадки катушек, расслоения и растрескивания их корпусной изоляции, обрывов межкатушечных соединений и консольной части компенсационной обмотки.

Большое количество охлаждающего воздуха, проходящего через двигатель, с высокой концентрацией пыли является причиной значительных пылевых отложений во внутренней полости остова. Анализ пыли, взятой из остова тягового двигателя агрегата ПЭ2М, работающего на откатке горной массы из железнорудного карьера, имеет следующий состав, %: железо общее — 31,2; закись железа — 18,6; железо металлическое — 1,89; медь — 3,78; цинк — следы; окись кальция — 3,99; окись магния — 2,87; окись алюминия — 4,57; сера — 0,88; кварц-28,3; щеточная пыль — 2,92; прочее — 1. Гранулометрический состав пыли неоднороден: на обдуваемой поверхности катушек размер частиц 0,5 — 10 мкм, в технологических углублениях магнитной системы — 20 — 50 мкм. Значительные скопления пыли отмечаются в нижней части полюсных катушек, в местах соединения выводов, на лобовых частях компенсационной обмотки.

Причинами высокой запыленности являются отсутствие фильтров и несовершенная конструкция остова, не позволяющая периодическую его продувку на технических обслуживаниях и текущих ремонтах. Исследования показывают, что слой сухой пыли от 0,5 до 50 мг/см2 пробивается при напряжении 8 — 8,5 кВ, однако при увлажнении пыли атмосферной влагой пробивное напряжение снижается до 1 — 1,4 кВ. Указанными причинами объясняется повышенная аварийность обмоток якоря и магнитной системы в осенний, зимний и весенний периоды (рис. 79). Поэтому качественная очистка внутренней полости остова, деталей магнитной системы, якоря является важным звеном в технологической цепи ремонта тяговых двигателей.

Как показал опыт ремонта тяговых двигателей с разборкой, очистка остова продувкой неэффективна. Значительное количество пыли остается в технологических углублениях, «мертвых зонах», неровностях и щелях лобовых и пазовых частей обмоток. При последующей пропитке скопления пыли покрываются лаковой пленкой и являются центрами электрических разрядов, разрушающих изоляцию.

Наиболее эффективным методом очистки является обмывка остова в моечной машине (рис. 80). В камере 1 цилиндрической формы расположен поворотный стол 4 и душевая система 2, 3, состоящая из одной боковой, одной центральной и трех фигурных труб с соплами. Обмывка производится одновременно снаружи и изнутри с очисткой полостей между полюсами горячей водой температурой 80 — 90°С. Вода нагревается в паровом смесителе 5, расположенном в нижней части камеры, и подается центробежным насосом 6 с подачей 70 м/ч. Камера оборудована вытяжной вентиляцией. При частоте вращения стола 10 об/мин продолжительность обмывки 15 — 20 мин. Очистка характеризуется высоким качеством, а снижения уровня сопротивления изоляции катушек, пропитанной в термореактивном эпоксидном компаунде ЭМТ-1 («Монолит-2»), практически не происходит. Если после обмывки отмечается резкое падение сопротивления изоляции, это свидетельствует о нарушении корпусной изоляции. Таким образом, наряду с качественной очисткой метод позволяет в известной мере диагностировать состояние изоляции катушек магнитной системы.

После обмывки остов сушат в печи ПАП-32 (рис. 81). Печь состоит из камеры 1, всасывающего вентиляционного канала 2, решетки 4 с устройством для изменения площади ее сечения, центробежного вентилятора 5 с двигателем 6. Камера герметична и состоит из двух отсеков. Один отсек с самоходной тележкой 3 предназначен для загрузки деталей, а в другом размещен вентилятор. Воздух движется по каналам, расположенным в стенках камеры, со скоростью 25 м/с. Температуру печи регулируют в пределах 180 – 200°С изменением площади сечения всасывающих отверстий решетки. Свежий воздух поступает через заборник, а влажный частияно выходит через выхлопную трубу. Контроль сопротивления изоляции производят периодически и при восстановлении требуемого уровня сопротивления (не менее 5 МОм) сушку прекращают.

Дефектировка и определение полного объема ремонта остова . Для качественного выполнения ремонта следует подробно ознакомиться с характером отказов тяговых двигателей в эксплуатации, которые были зафиксированы в Журнале технического состояния, книге ремонта, паспорте, или вызвать эти данные из информационного банка тягового агрегата. Такие данные целесообразно сгруппировать по роду отказов в дефектной описи, ввести в объем ремонта необходимые работы по восстановлению и контрольные проверки. Это обязательно следует выполнять для тяговых двигателей с признаками «хронических болезней»: повреждения межкатушечных соединений, выводов катушек, частые случаи повреждений круговым огнем, неудовлетворительная коммутация в эксплуатационных режимах.

Для производства дефектировки остов устанавливают на кантователь с кулачковыми захватами (см. рис. 77) и осматривают с поворотом на 360° для выявления дефектов. Наиболее вероятные места появления трещин: торцовые стенки (лучевые трещины от отверстий под болты крепления подшипниковых щитов); углы горловин коллекторных люков и вентиляционных окон; средняя часть моторно-осевой горловины; углы ушек для крепления букс моторно-осевых подшипников; кронштейн подвески. Трещины выявляют методом цветной дефектоскопии или с помощью магнитных карандашей. Штангой с микрометрической головкой проверяют овальность горловин подшипниковых щитов.

Проверяют диаметр, овальность и конусность моторно-осевых горловин, расстояние между гранями пазов для посадки букс моторно-осевых подшипников, непараллельность по длине посадочной поверхности паза в остове для посадки букс, длину остова по внешним кромкам горловины под моторно-осевые подшипники, толщину приливов остова для крепления букс, расстояние между верхним и нижним поддерживающими выступами подвески двигателя.

Для измерений применяют штанги с микрометрической головкой, нутромеры, штангенциркули, штихмассы. Полученные данные сравнивают с чертежными размерами и допусками на износ. Резьбовые отверстия проверяют проходным и непроходными резьбовыми калибрами. Проходной калибр должен вворачиваться свободно, но без люфта, непроходной — только на две-три первые нитки. Поверочной линейкой и пластинчатым щупом проверяют выработку плоскостей горловин коллекторных люков и окон присоединения вентиляционного патрубка. Осматривают коллекторные люки, проверяют состояние замков.

Проверяют состояние болтов крепления полюсов. Признаком обрыва (ослабления) болта является разрушение компаундной заливки. При систематических случаях обрыва болтов проверяют их целость с помощью ультразвукового контроля без разборки. Отмеченные при осмотре дефекты заносят в опись ремонта (ремонтный лист). Проверяют посадку катушек магнитной цепи. Признаками ослаблений катушки являются сдвиги при легких ударах деревянным молотком по торцу катушки, а также выступание пыли от натертости корпусной изоляции на башмаке полюса и поверхности остова в месте постановки.

Если данные об отказах в эксплуатации свидетельствуют о неудовлетворительном состоянии межкатушечных соединений и выводов катушек, необходимо испытать все соединения двойным часовым током в течение 8 — 10 мин. Степень нагрева определяют на ощупь рукой, однако использование этого метода не всегда бывает эффективным, так как толщина изоляции различна и теплопроводность неодинакова. Более эффективной является проверка со снятием изоляции соединений. При низкой надежности соединений это целесообразно производить даже в том случае, если необходимо демонтировать катушку компенсационной обмотки. Проверяют плотность посадки катушки компенсационной обмотки в пазах полюса, клиньев, качество крепления лобовых частей к остову.

П ри слабой коммутационной надежности двигателя, которая проявляется в частых случаях повреждений круговым огнем, необходимо проверить симметрию магнитной цепи: измерить расстояние между осями главных и дополнительных полюсов; проверить параллельность расположения оси полюсов относительно оси якоря; измерить концентричность главных и дополнительных полюсов относительно оси якоря; измерить воздушный зазор между цилиндрической частью якоря и сердечниками главных и дополнительных полюсов.

При выполнении таких измерений за базовую принимают поверхность расточки горловин. Измерительное устройство (рис. 82), позволяющее выполнить все указанные измерения с одной установки, имеет самоустанавливающиеся штанги 1, располагаемые в горловинах остова 2. В подшипниках 3, 7 вращается вал 4, на который по скользящей посадке установлена втулка 5 с закрепленной измерительной штангой. На подшипнике закреплен лимб 10 с градусными делениями. Рукояткой 9 вращают винт 6, при этом втулка 5 перемещается по валу, а стрелка 11, закрепленная на валу, показывает угол его поворота.

Технология указанного комплекса проверок принята следующей. Обмеливают среднюю часть полюсов, центроискателем находят центр наконечника и чертилкой намечают ось. Вставляют самоустанавливающиеся штанги и проверяют концентричность подшипников устройства относительно расточки горловин. В подшипники вставляют вал и закрепляют его стопорными кольцами 8. Расстояние между осями полюсов измеряют поворотом вала и последовательным совмещением острия измерительной штанги с осью полюса. Результат определяют по показаниям стрелки на лимбе. Таким образом проверяют не только симметрию расположения главных и дополнительных полюсов, но также их взаимное расположение.

Параллельность расположения оси полюсов проверяют установкой острия штанги на нанесенную ранее риску (геометрическую ось полюса) и при неподвижном вале перемещают измерительную штангу вдоль вала от начала полюса до конца. Смещение штанги с оси полюса определит ее непараллельность. Концентричность главных и дополнительных полюсов проверяют установкой штанги на ось полюса и вращением вала, оставляя штангу неподвижной, производят измерения по делениям, нанесенным на подвижную часть штанги.

В оздушный зазор между сердечником полюса и якорем измеряют набором шариковых щупов. Щуп (рис. 83) представляет собой стальную проволоку 2 диаметром 2—3 мм с калиброванным шариком 1 на конце. Изменяя диаметр шарика, можно с достаточной точностью измерить воздушный зазор в собранном двигателе через коллекторный люк.

Если конструкция двигателя не позволяет использовать такой щуп, измерение производят описанным выше устройством (см. рис. 82). Подвижной частью измерительной штанги устанавливают радиус цилиндрической части сердечника якоря и, вращая вал, последовательно пластинчатым щупом измеряют зазор между иглой штанги и сердечником полюса. Результаты произведенных контрольных проверок сравнивают с допустимыми размерами при выпуске из ремонта (мм), которые для тяговых двигателей НБ-406, НБ-412П и ДТ-9Н должны быть:

Расстояние от оси вращения якоря до поверхности сердечника по оси главных полюсов тяговых двигателей:

Источник