- Ремонт буровых лебедок

- Ремонт буровой лебедки ЛБУ-900

- Основные технические параметры лебедки спуско-подъемного комплекса буровой установки ЛБУ-900 ЭТ-3. Алгоритм проведения ее ремонта. Последовательность ремонта и демонтажа подъемного вала. Ремонт посадочных мест, цепей, колес, тормозных шкивов барабана.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Ремонт буровых лебедок

Замене и ремонту у лебедок подлежат следующие узлы и детали: цепные колеса, тормозные шкивы барабана, антифрикционные втулки, роликоподшипники, кулачковые муфты, детали тормозной системы, шинно-пневматические муфты и детали пневматического управления лебедки.

При эксплуатации лебедки могут обнаружиться приводимые ниже неисправности:

1. Крюк на подъем идет с остановками, что может быть вызвано попаданием масла под муфты. Причина попадания масла должна быть устранена, а шкивы промыты бензином и вытерты.

2. Порожний крюк медленно идет вниз. Необходимо проверить, полностью ли растормаживаются колодки и не трут ли они о реборды шкивов.

3. Тормозной рычаг доходит до крайнего нижнего положения, но не тормозит. Причиной этой неисправности может быть попадание масла на шкивы или износ колодок. В первом случае шкивы промывают бензином, во втором — подтягивают тормозные ленты.

4. Не включается воздушный цилиндр тормоза, что может быть вызвано регулировкой троса управления краном либо неисправностью самого крана. Неисправный кран заменяют новым.

5. Фрикционная катушка не дает обратного хода при растормаживании. Необходимо отрегулировать ленты тормозных шкивов, обеспечивая полное растормаживание.

6. Для поднятия груза фрикционной катушкой требуется большое усилие, иначе катушка не удерживает груз на весу. Причиной может быть попадание масла на ленты.

7. Не включается барабан или ротор, что указывает на неисправность пневматической системы.

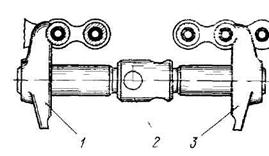

Рис. 33. Приспособление для снятия цепей

8. Резкие рывки цепей и удары в цепных передачах при включении указывают на то, что цепи удлинились и имеют большое провисание. Работа удлиненными цепями приводит к преждевременному их разрыву. В таких цепях необходимо снять одно-два звена.

При ремонте лебедки должны строго выполняться все требования, предъявляемые к ответственным подъемным механизмам. Все детали, устанавливаемые взамен вышедших из строя, должны быть изготовлены по чертежам завода-изготовителя. Собираемые при ремонте узлы лебедки должны соответствовать техническим условиям на их изготовление и сборку. Кроме ежедневного ухода, лебедка проходит техническое обслуживание, которое обычно приурочивают к периоду технологического простоя оборудования.

При этом устраняют следующие неисправности:

Свободно сидящие на валах лебедки цепные колеса начинают вращаться без включения муфт, что может быть вызвано загрязнением смазки или отсутствием ее на трущихся поверхностях. В этом случае узел промывают керосином и затем шприцуют подшипник скольжения до выхода смазки на торцах цепного колеса.

В случае нагрева подшипников лебедки, гидротормоза или коробки скоростей, если она имеется, выше 75—85° С, необходимо подшипники промыть в керосине и на 2/3 объема заполнить свежей смазкой. Если после этого подшипники продолжают греться, следует проверить параллельность и горизонтальность валов. При любом ремонте, связанном со снятием валов, нельзя срубать планки, фиксирующие корпуса подшипников. При последующей установке валов они должны входить в гнезда между планками, никакой дополнительной выверки в данном случае не требуется.

При повторном удлинении цепи ее заменяют новой. Чрезмерный нагрев тормозных шайб может быть вызван недопустимым износом тормозных колодок, которые должны быть заменены полным комплектом. Кроме перечисленных неисправностей при мелком ремонте выполняется весь объем работ технического ухода.

Средний ремонт лебедок, производимый в мастерских, приурочивают к окончанию бурения скважин.

Биение валов определяют по рейсмусу. Предельно допустимый прогиб валов 0,3 мм на 1 м длины и 0,8—0,9 мм на всю длину вала. По фактическому размеру посадочных поверхностей вала подбирают подшипник с тем, чтобы обеспечить заданный натяг. В случае износа посадочную поверхность наплавляют или металлизируют, а затем протачивают для получения первоначальных размеров. Новые подшипники запрессовывают с их предварительным нагревом до 90° С. Изношенные подшипники гидротормоза меняют аналогично подшипникам лебедки. Большие радиальные люфты свободно сидящих на валах лебедки цепных колес являются результатом износа подшипников скольжения. После демонтажа цепных колес втулки выпрессовывают. Новые втулки подшипников скольжения запрессовывают с предварительным нагревом колеса до 350 °С. Стопорение втулок осуществляется двумя-тремя винтами, затем новые втулки пришабривают на валу. У самих цепных колес изнашивается зубчатый венец, что нарушает нормальную работу передачи. Рекомендуется изношенные цепные колеса заменять новыми. В этом случае ремонт состоит в демонтаже изношенных цепных колес с помощью прессов или специальных приспособлений. Новое колесо сажают на вал, предварительно нагревая его до 300° С. При малых износах цепные колеса восстанавливают наплавкой зубьев с последующей их обработкой. Износ бандажей, кроме уменьшения толщины стенок обода, характеризуется наличием на их рабочей поверхности кольцевых канавок, волнистости, поперечных трещин, выкрашивании.

В гидротормозе ежедневно смазываются роликоподшипники, манжеты уплотнения, сухари кулачковой полумуфты и шлицевой конец вала ротора. Для смазки подшипников, манжет и кулачковой муфты требуется качественная смазка, обладающая достаточной тугоплавкостью и нерастворимостью в воде. Этим условиям удовлетворяет смазка универсальная среднеплавкая УСс-1 или УСс-2 по ГОСТ 4366—76. Шлицевой конец вала ротора смазывается любым жидким маслом. Загустевшею на шлицах смазку необходимо регулярно удалять.

Текстолитовые шайбы смазывают водой и специальной смазки они не требуют.

Долговечность работы подшипников гидротормоза зависит от надежности уплотнения. Если из дренажного отверстия в крышке имеется значительная утечка, необходимо с помощью отжимных болтов выпрессовать стаканы из крышек и изношенные манжеты заменить новыми. Повышенное осевое перемещение ротора гидротормоза свидетельствует об износе текстолитовых шайб, которые должны быть заменены новыми.

Если при осмотре внутри гидравлического тормоза будут обнаружены трещины в наклонных ребрах, то такие ребра в зависимости от величины трещин необходимо удалить частично или полностью. Заваривать или крепить ребра внутри тормоза не разрешается во избежание разрушения во время работы.

Источник

Ремонт буровой лебедки ЛБУ-900

Основные технические параметры лебедки спуско-подъемного комплекса буровой установки ЛБУ-900 ЭТ-3. Алгоритм проведения ее ремонта. Последовательность ремонта и демонтажа подъемного вала. Ремонт посадочных мест, цепей, колес, тормозных шкивов барабана.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 06.05.2014 |

| Размер файла | 477,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

лебедка буровой установка ремонт

Буровая лебедка — основной агрегат спуско-подъемного комплекса буровой установки. Она предназначена в основном для создания тягового или тормозного усилия в ведущей ветви талевого каната.

Лебедка буровая ЛБУ 900 ЭТ-3 г/п 250-320т, относится к лебедкам серии ЭТ. Буровые лебедки серии ЭТ — оригинальная разработка, представляющая собой размерный ряд лебедок грузоподъемностью от 160 до 500 тонн, обеспечивающих эффективную работу по проведению спускоподъемных операций и бурению. Размерный ряд лебедок имеет единую кинематическую схему и конструкцию, лебедки оснащены электроприводом постоянного тока, работающим по схеме «тиристорный преобразователь-двигатель».

Отличительная особенность буровой лебедки ЛБУ-900 ЭТ-3 состоит в том, что рама лебедки и корпус зубчатой трансмиссии размещены на единой сварной металлоконструкции, а подъемный вал лебедки и выходной вал зубчатой трансмиссии объединены в один узел.

Лебедки просты по устройству и компактны. Их масса значительно меньше по сравнению с традиционными лебедками с цепной трансмиссией. Зубчатая трансмиссия лебедки позволяет получить на подъемном валу «тихую» и «быструю» скорости. «Быстрая» скорость — для подъема и спуска бурильной колонны и порожнего элеватора, «тихая» скорость предназначена для работы с обсадной колонной и ликвидации аварий. При отказах в сети основного электроснабжения двигатель способен произвести подъем бурильных труб, работая от аварийной дизельной электростанции.

Для фиксации барабана в неподвижном состоянии используется дисковый тормоз, включающий два диска и две системы привода (рабочую и аварийную).

Лебедка ЛБУ-900 ЭТ-3 используется для работы в буровых установках с талевым канатом диаметром 32мм, грузоподъемностью 270т при оснастке талевой системы 5х6.

Лебедка предназначена для:

· Подъема и спуска бурильного инструмента;

· Спуска обсадных колонн;

· Автоматической подачи долота на забой;

· Ликвидации аварий, возникающих при проводке скважин;

· Подъема и опускания вышки.

Основные технические параметры лебедки ЛБУ-900 ЭТ-3:

Максимальная грузоподъемность, т 320

Расчетная мощность на входном валу, кВт 900

Диаметр талевого каната, мм 32

Число скоростей вращения подъемного вала 2

Размеры подъемного барабана (диаметр/длина), мм 640/1243

Основная тормозная система приводной электродвигатель

Тормоз вспомогательный электро — магнитный ТЭИ800

Размеры тормозного шкива (диаметр/длина), мм 1270/250

Цепи ПР-12,7-1820-1 ГОСТ 13568-75

Муфты зубчатые, 2МШУ-1070, МШУ-1070

Габаритные размеры (длина/ширина/высота), мм 4365/3000/2185

Скорости подъема изменяются посредством отдельной коробки перемены передач.

Лебедка ЛБУ-900 устанавливается на буровые установки БУ2500ЭУ, БУ2500ДГУ, БУ2500ЭУК.

Рисунок — Буровая установка БУ2500 (эшелонное расположение блоков):1 — Лебедочный блок; 2 — основание циркуляционной системы; 3 — основание насосного блока; 4 — направляющие балки

Лебедочный блок состоит из собственно лебедки III, коробки скоростей II, регулятора подачи долота I и трансмиссии привода ротора IV (рисунок).

Подъемный вал 25 лебедки с барабаном смонтирован на подшипниках качения, корпуса которых установлены на раме. Справа на валу на подшипниках качения смонтировано двойное цепное колесо с z = 40, которое сблокировано с шинно-пневматической муфтой 27. На конце вала посажена кулачковая полумуфта 28, которая соединяет подъемный вал с валом электромагнитной тормозной машины 29.

Слева на подъемном валу на подшипниках качения установлено цепное колесо с z = 81, сблокированное с шинно-пневматической муфтой 2. На конце вала установлена звездочка для соединения его цепной передачей с тахогенератором 1.

Крутящий момент передается с трансмиссионного вала 21 через цепные передачи 12, 16 и 17 путем поочередного включения кулачковых муфт 13, 14, 15 и 18, 19. С промежуточного вала 24 через шинно-пневматическую муфту 9, цепную передачу 3 и шинно-пневматическую муфту 2 момент передается на подъемный вал барабана лебедки — «медленная» скорость.

С промежуточного вала 24 через шинно-пневматическую муфту 27 и цепную передачу 26 момент передается подъемному валу 25 — «быстрая» скорость. Обратное вращение подъемного вала осуществляется при введенных в зацепление зубчатых колесах 20—23. Цепные передачи 3 и 26 обеспечивают две обратные скорости барабана лебедки.

Рисунок — Технологическая схема лебедочного блока установки БУ2500

Буровая лебедка состоит из жесткой сварной металлической рамы, на которой смонтированы на подшипниках качения подъемный вал с барабаном для навивки талевого каната и трансмиссионный вал. Валы кинематически связаны между собой цепными передачами, которые передают им крутящие моменты от коробки скоростей и используются для регулирования частоты вращения валов. Лебедки кинематически связаны с коробками скоростей и двигателями привода цепной или карданной передачей.

На рисунке 4 показана буровая лебедка ЛБУ-900. Лебедка монтируется на сварной металлической раме 4, приспособленной для ее перевозки и перемещения подъемным краном при монтажно-демонтажных работах. К раме приварены корпуса масляных ванн 3 и 10 цепных передач, соединяющих лебедку с коробкой перемены передач. В отцентрированных отверстиях корпусов масляных ванн установлен подъемный вал с барабаном 7 буровой лебедки.

В корпусе 10 размещается вторая цепная передача, используемая для привода вала 11 трансмиссии ротора. Вал трансмиссии ротора на сферических роликоподшипниках устанавливается в дополнительной расточке корпуса 10 и выносной опоре 12, закрепленной на раме лебедки. Масляные ванны, закрытые крышками и промежуточными кожухами 15 и 19, соединяются с коробкой перемены передач.

Рисунок 4 — Буровая лебедка ЛБУ-900

Подъемный вал (рисунок 6) —основа буровой лебедки. Между коренными подшипниками 15 подъемного вала 19 напрессованы ступицы дисков барабана 18. В правом более доступном для работы диске имеется внутренний прилив (сечения А—А и С—С) для крепления талевого каната планкой 32 и болтами 33.

Наиболее распространены простые в изготовлении барабаны с гладкой наружной поверхностью. Для улучшения намотки барабан лебедки снабжается съемными накладками, имеющими параллельные и переходные спиральные канавки для укладки витков каната. Симметричное расположение параллельных и спиральных участков канавки на длине отдельных витков способствует снижению инерционных нагрузок от дисбаланса, создаваемого в результате одностороннего увеличения радиуса навивки в местах перехода смежных слоев каната.

К дискам барабана крепятся тормозные шкивы 16. В рассматриваемой конструкции тормозные шкивы снабжены кольцевой рубашкой для охлаждающей воды. Вода в тормозных шкивах циркулирует по замкнутому циклу. Для этого через устройство 8 на торце вала и трубку, установленную внутри вала, по трубам 20 вода поступает в правый, а затем в левый шкив, из которого по кольцевому пространству между отверстием вала и подводящей трубкой отводится в приемный бак для последующего использования. Пробки 17 в тормозных шкивах служат для слива воды во избежание ее замерзания при длительных остановках лебедки.

Коренные роликовые радиально-сферические подшипники 15 подъемного вала, установленные в расточках корпуса масляной ванны, смазываются густой смазкой через тавотницы 34. Внутренние обоймы роликоподшипников фиксируются па валу распорными втулками, а наружные торцовыми крышками корпуса подшипника. Для компенсации температурных удлинений вала между корпусом 35 и наружной обоймой 36 одного из подшипников имеется необходимый зазор.

Цепное колесо 1 тихоходной передачи и шкив шинно-пневматической муфты 12 имеют общую ступицу 2, посаженную на вал на свободно вращающихся роликовых радиально-сферических подшипниках. На валу внутренние обоймы подшипников фиксируются втулками. Наружная обойма правого подшипника в расточке ступицы фиксируется от осевых перемещений пружинным кольцом и крышкой. Левый подшипник в ступице устанавливается свободно. Обод 10 шинно-пневматической муфты 12 планшайбой 5 крепится к ступице 6, напрессованной на вал.

Воздух для включения шинно-пневматической муфты 12 поступает через вертлюжок 7, воздухопровод 4 и клапан-разрядник 11. При отказе муфты и в случае недостаточного давления воздуха для соединения муфты используются аварийные болты 9, которые ввертываются в приливы планшайбы и входят в пазы шкива. Разъемное соединение цепного колеса 1, шкивов 14, 24 и планшайб 5, 26 со ступицами позволяет заменять муфты и цепное колесо без съема напрессованных на вал ступиц.

Кожух 13 предохраняет шкив 14 от попадания масла. Подшипники ступицы 2 смазываются с помощью масленки 3 с трубкой, ввернутой в ступицу. Аналогично на другом конце подъемного вала установлены шинно-пневматическая муфта 25 и цепные колеса 22 «быстрой» скорости лебедки и 23 трансмиссии ротора. Воздух к шинно-пневматической муфте 25 поступает через вал электромагнитного тормоза, вертлюжок 28, отверстие в вале 19, воздухопровод 30 и клапан-разрядник 31.

Кулачковые полумуфты 27 и 29 используются для соединения подъемного вала с валом электромагнитного тормоза. Для устранения биения при вращении крупные детали подъемного вала и вал в сборе подвергаются балансировке.

На рисунке показан вал привода ротора, служащий для передачи вращающего момента от редуктора к подъемному валу. Вал 9 устанавливается на двух роликовых радиально-сферических подшипниках 1. Левый подшипник устанавливается в корпусе масляной ванны. Корпус правого подшипника крепится к раме буровой лебедки. Подшипники закрыты фланцевыми крышками, снабженными лабиринтным уплотнением. Ведущее двухрядное цепное колесо 3 вращается от подъемного вала и установлено на ступице 11, закрепленной на валу шпонкой. Ведомое цепное колесо z = 27 выполнено в виде шкива-звездочки 4, свободно вращающейся относительно вала на роликоподшипниках 10.

Рисунок — Вал привода ротора

Рисунок — Подъемный вал лебедки ЛБУ 900

Рисунок — Общий вид подъемного вала

Рисунок 8 — Схема подъемного вала

2. Ремонт лебедки ЛБУ-900

Ремонт буровых лебедок из всех видов ремонта бурового оборудования является наиболее трудоемким.

В процессе работы буровой лебедки наибольшему износу подвергаются посадочные места вала, колодки ленточного тормоза и шинно-пневматические муфты, втулочно-роликовые цепи, тормозные шкивы барабана, цепные колеса и подшипники. Поэтому при работе буровых лебедок необходимо вести особое наблюдение за состоянием вышеперечисленных узлов.

Детали, узлы и машины в целом по мере эксплуатации постепенно снижают уровень работоспособности от возникновения в них неполадок и износа. Неполадки (загрязнения, нарушение надежности и плотности соединений и регулировки) устраняются техническим обслуживанием, а износ — только ремонтом.

При текущем ремонте буровых лебедок выполняются следующие профилактические и ремонтные работы: Промывка и ревизия системы управления лебедкой, при этом, особо тщательно проверяется тормозная система; ревизия и замена цепей, колодок тормоза и шинно-пневматических муфт; проверка крепления валов и других узлов; очистка и промывка системы смазки.

Узлы лебедки подлежат замене при появлении трещин, деформации отколов, при негерметичности и утечках в картерах, при нарушении крепления и появлении разбалансировки вращающихся деталей.

При любом ремонте, связанном со снятием валов, нельзя удалять планки, фиксирующие корпуса подшипников. При последующей установке валы должны лечь в гнезда между планками. Никакой дополнительной выверки не требуется.

Сварочные ремонтные работы выполняются квалифицированными сварщиками. Рекомендуется применять обмазанные электроды марки Э42. Изготовленные из специальной стали валы лебедки не допускают сварки.

После среднего или капитального ремонта для приработки деталей и выявления недостатков лебедку обкатывают вхолостую в течение нескольких часов.

После того как детали, подлежащие восстановлению, отремонтированы, а негодные заменены новыми, собирают узлы лебедки. Сборка узлов производится в последовательности, обратной разборке.

Детали, имеющие подвижные посадки (ступицы цепных колес и шинно-пневматических муфт, кулачковые муфты, колеса гидротормоза и др.), насаживают на вал с помощью гидравлического пресса или перед насадкой нагревают газопламенными горелками до температуры 350-400°С. Подшипники качения перед установкой на вал нагревают в горячем масле до температуры 90-100°С.

3. Последовательность ремонта и демонтажа подъемного вала

Ударами молотка снимают барабан муфты МШУ — 10702 и звездочку, отсоединяют крышки подшипников ступицы и, при помощи винтового съемника, стягивают с вала ступицу с роликовыми подшипниками. Последним с левой стороны барабана снимают коренной подшипник, для чего сначала отсоединяют от корпуса подшипника крышку, снимают корпус, а затем, при помощи пресса, снимают подшипник. После этого вал поворачивают на 180° и разбирают другой конец вала (со стороны кулачковой муфты включения гидравлического тормоза). Демонтируют при помощи пресса кулачковую муфту и звездочку, отсоединяют крышку от корпуса коренного подшипника, снимают корпус, при помощи пресса, снимают коренной подшипник. Затем распорную втулку, отвинчивают болты и легкими ударами молотка снимают звездочку, последней снимают кулачковую муфту.

После того как с обоих концов вала сняты детали, снимают тормозные шкивы барабана, для чего отвинчивают гайки и выбивают болты, а затем, ударами кувалды сбивают шкивы. После этого при помощи пресса, выпрессовывают из барабана вал.

После разборки подъемного вала, все его детали промывают и поступают на контроль. При контроле детали проверяют в соответствии с техническими условиями на выбраковку и сортируют на годные детали, детали подлежащие восстановлению и негодные.

4. Ремонт посадочных мест

Метод наращивания является наиболее выгодным. Выбор того или иного метода восстановления определяется техническими возможностями его применения и экономической целесообразностью.

Стоимость восстановленной детали должны быть меньше стоимости новой. Выработка и выход из строя подшипников скольжения или качения, а также, коррозионные оспины, появление рисок и надиров при попадании мелких посторонних частиц во вкладыши подшипников вместе со смазкой приводят к износу шеек валов. Шейки вала, работающего в подшипниках скольжения, обычно вырабатываются неравномерно, и в продольном сечении принимают форму конуса, а в поперечном — эллипса. Шейки вала, работающего в подшипниках качения, изнашиваются при протачивании внутренней обоймы подшипника на валу вследствие послабления при изготовлении или выработке посадочных мест в процессе эксплуатации буровой лебедки.

В зависимости от износа посадочных мест валов применяют следующие методы восстановления: Хромирование, при износе посадочных мест до 0,3 мм; осталивание (железнение) с последующим шлифованием, при износе посадочных мест до 0,8 мм; наплавку, при износе посадочных мест более 0,8 мм.

Восстановление и упрочнение валов наплавкой значительно увеличивает срок их службы, обеспечивает большую экономию запасных частей, сокращение затрат на ремонт оборудования. Известны различные способы наплавки — электродуговая, электрошлаковая, газовая, термитная, трением, электролучевая и др. Валы восстанавливают обычно электродуговой наплавкой, не вызывающей деформации обрабатываемых изделий. Для восстановления изношенных валов можно также использовать наплавку трением. Этот способ значительно дешевле электродугового.

При восстановлении посадочных мест вала и ротора ручной электродуговой наплавкой поврежденное место протачивают на станке на величину наиболее глубоких повреждений. Затем наплавляют вал до нужных размеров с учетом последующей проточки и шлифовки. Наиболее ответственная операция — наплавка вала. Кроме ручной, применяют автоматическую электродуговую наплавку вибрирующим электродом.

При наплавке лентой от проплавленного основного метала, зависит степень его перемешивания с наплавленным. Благодаря постоянному перемещению дуги глубина проплавленного основного металла при наплавке лентой меньше, чем при наплавке проволокой. Наибольшее влияние на глубину проплавления и перемешивания основного металла с наплавленным оказывает скорость наплавки. С ростом скорости увеличивается глубина проплавления, уменьшается ширина и глубина наплавляемого валика.

В процессе эксплуатации происходит изнашивание роликов, втулок, осей и щечек каждого звена цепи, что приводит к изменению (увеличению) шага цепи. Поэтому при ремонте лебедки, необходимо уделять серьезное внимание состоянию втулочно-роликовых цепей.

Контроль состояния элементов каждого звена цепи требует большие затраты времени и средств, поэтому состояние звеньев цепи проверяется через измерение длины 20 звеньев путем растяжения грузом определенной массы. Если длина двадцати звеньев превышает установленное значения, то это означает, что элементы звеньев цепи изношены, цепь необходимо ремонтировать.

Одним из способов восстановления шага звена цепи является обжатие щечек звеньев цепи на специальном стенде, не разбирая цепь, что позволяет уменьшить шаг каждого звена до номинального значения.

Рисунок 9 — Цепь втулочно-роликовая: а — наружное (валиковое) звено; б — внутреннее (роликовое) звено; в — контролируемые параметры

6. Ремонт цепных колес

Основными дефектами цепных колес являются износ посадочной внутренней поверхности втулки из антифрикционного материала, запрессованной в ступицу колеса, изменение размеров профиля зубьев и диаметров впадин, смятие или разрушение кромок шпоночных канавок в ступице цепного колеса.

Изношенную антифрикционную втулку выпрессовывают из ступицы и вместо нее запрессовывают новую, имеющую припуск по внутреннему диаметру. Затем цепное колесо вместе с втулкой устанавливают на карусельный или токарный станок и растачивают втулку на заданный размер.

Цепные колеса, имеющие износ по профилю зуба и диаметру впадин, чаще всего ремонтируют способом замены части детали. Для этого на ремонтируемом колесе газовой горелкой срезают изношенные зубья и обтачивают колесо по наружной поверхности под горячую посадку. Отдельно изготовляют кольцо — венец, имеющий припуск на наружной поверхности.

Кольцо устанавливают по горячей посадке на подготовленную поверхность цепного колеса, а затем в двух-трех местах стыка просверливают отверстия, нарезают резьбу и ввинчивают стопоры или накладывают прерывистые сварные швы. Температура нагрева кольца перед посадкой на остов колеса определяется из следующей зависимости:

где H — натяг, мкм; H0 — минимальный сборочный зазор, мкм; б — коэффициент линейного расширения, 1/°С; tн — начальная температура, °С; d — диаметр сопряжения, мм.

Не рекомендуется нагревать кольцо выше 700 °С.

Цепное колесо с кольцом устанавливают на карусельный или токарный станок и обтачивают под заданный размер для последующего нарезания зубьев. Зубья нарезают на зубофрезерных или фрезерных станках.

В отдельных случаях зубья восстанавливают электронаплавкой. Наплавленные зубья размечают и затем обрабатывают. При этом строго контролируют по шаблонам профиль зубьев и их шаг.

Обработка поверхностей зубьев цепных колес свыше 1мм нарушает равномерную работу цепных передач и вызывает частые разрывы цепей. Звездочки с износившимися зубьями при капитальном ремонте обязательно заменяются.

7. Ремонт тормозных шкивов барабана

Для ремонта шкивов требуется их демонтаж, что связано с разборкой всего узла. В большинстве случаев ремонт представляет собой обточку шкива под ремонтный размер. Обточку шкивов рационально производить на месте, при помощи специального приспособления. Приспособление представляет собой суппорт токарного станка, закрепленного на раме тормоза или тележки. Шкив обтачивается при включении двигателя лебедки на самые малые обороты при снятых подъемных канатах.

Тормозные шкивы с местным (локальным) характером износа (канавки) или при наличии небольших отколов восстанавливают автоматической вибродуговой или ручной наплавкой. При этом твердость наплавленного металла должна быть меньше твердости основного металла шкива на 8—10 единиц НВ. Предельно изношенные тормозные накладки заменяют новыми и приклепывают их заклепками из меди или алюминия к тормозным колодкам.

Если в мастерских нельзя достигнуть необходимой точности обработки тормозных шкивов, то при замене их следует проточить поверхности торможения непосредственно на лебедке.

При износе и повреждениях тормозных колодок, муфт и подшипников их необходимо заменить на новые. При смене шинно-пневматических муфт центровки не требуется, нужно только, чтобы борт обода муфты входил в заточку диска и плотно прилегал к его торцу. Чтобы избежать дополнительной развертки отверстий, перед разборкой муфты следует отметить ее положение по отношению к диску.

Буровая лебедка является неотъемлемой частью буровой установки, имеющей решающее значение для всего технологического процесса. Поэтому, крайне важно контролировать рабочие параметры лебедки и своевременно устранять возникающие неполадки. Ремонт конструктивных узлов лебедки следует производить в строго установленной последовательности и на специальном оборудовании обученными людьми.

К отремнотированным лебедкам предъявляются следующие требования, котрые неукоснительно должны соблюдаться:

1. Все детали и узлы лебедки должны быть изготовлны или отремнотированны в полном соответствии с действующими чертежами и техническими условиями. Износ деталей, применяемых повторно, не должен превышать предельных размеров, установленных техническими условиями на выбраковку деталей при ремноте;

2. Допустимое отклонение на непараллельность установленных на раме лебедки валов не должно превышать 2 мм на длине 2000 мм, а допустимое отклонение расстояния между валами должно быть не более 5 мм;

3. Валы в подшипниках должны вращаться плавно, без заеданий, усилием одного рабочего;

4. Парноработающие цепные колеса должны находиться в одной плоскости;

5. Включение и выключение кулачковых муфт должно быть плавным, без заеданий, от усилия на рукоятку не более 250 Н;

6. Подшипники и все маслоподводящие каналы должны быть промыты и заполнены свежей смазкой;

7. Все обработанные поверхности деталей и щиты лебедки должны быть покрашены стойкой краской.

Список использованных источников

1 Северинчик Н.А. Машины и оборудование для бурения скважин. М.: Недра, 1986. — 368с.

2 Баграмов Р.А. Буровые машины и комплексы: Учебник для вузов. — М.: Недра, 1988. — 501 с.:ил.

3 Курмаз Л.В. Детали машин. Проектирование: учебн. пособие / Л.В. Курмаз, А.Т. Скойбеда. — Мн.: УП «Технопринт», 2002. — 290 с.

4 Курсовое проектирование деталей машин: Учебн. пособие для техникумов/С.А. Чернавский, Г.М. Ицкович, К.Н. Боков и др.- М.: Машиностроение, 1980. 351 с., ил.

5 Буровые установки Уралмашзавода. Г.В. Алексеевский. Изд. 2, перераб. и доп. М., изд-во «Недра», 1971 г., стр. 496.

6 Муравенко В.А., Муравенко А.Д., Муравенко В.А. Буровые машины и механизмы. Том 2., Москва-Ижевск: Институт компьютерных исследований, 2002, 464 стр.

7 URL http://www.chertezhi.com/assets/files/16/nechetnie_stranici.pdf

8 URL http://www.umz.info/issue10.shtml

Размещено на Allbest.ru

Подобные документы

Анализ конструкций буровых лебедок отечественного и зарубежного производства, описание выбранного прототипа. Расчет и выбор параметров буровой лебедки: на прочность барабана лебедки, венца цепного колеса, подъемного вала. Монтаж, эксплуатация и ремонт.

курсовая работа [10,0 M], добавлен 30.10.2009

Определение диаметра и длины грузового барабана лебедки, крутящего момента и частоты вращения. Выбор электродвигателя буровой лебедки. Проверочный расчет редуктора, определение запаса прочности вала. Конструирование корпуса редуктора, крышек подшипников.

курсовая работа [1,0 M], добавлен 17.02.2015

Устройство и эксплуатация цепных и ременных передач буровых установок. Коробки перемены передач, муфты сцепления. Характер износа основных деталей трансмиссии насосов буровой установки 3200 ДТУ, технологическая последовательность их капитального ремонта.

дипломная работа [515,5 K], добавлен 09.06.2016

Технические средства для проведения спуско-подъемных операций. Талева подъемная система установки, ее элементы. Подготовка талевого каната к оснастке. Устройство и назначение буровой лебедки, компоновочные схемы ее выполнения на современном этапе.

презентация [674,8 K], добавлен 18.10.2016

Техническая характеристика ленточного тормоза, его конструкция и принцип действия, монтаж и обслуживание. Определение усилий, необходимых для полного торможения спускаемого груза. Расчет тормозной ленты и барабана лебедки на прочность, усилия натяжения.

курсовая работа [144,6 K], добавлен 26.01.2014

Источник