- Восстановление деталей сваркой и наплавкой

- Сущность восстановления сваркой и наплавкой

- Подготовка деталей

- Электродуговая сварка и наплавка

- Восстановление деталей в среде защитных газов

- Сварка и наплавка под слоем флюса

- Другие способы восстановления

- Особенности восстановления деталей из чугуна

- Привет студент

- Технологический процесс восстановления вала

- Курсовой проект

- Технологический процесс восстановления вала

Восстановление деталей сваркой и наплавкой

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

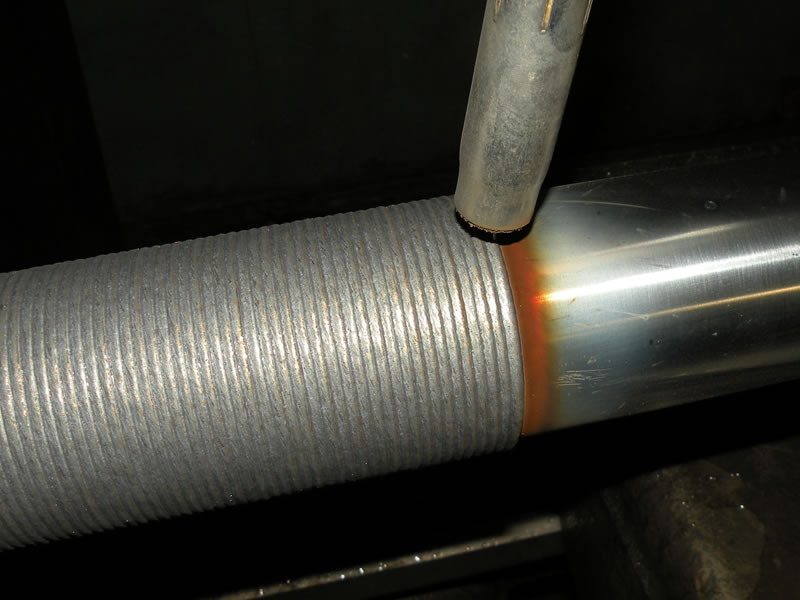

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Источник

Привет студент

Технологический процесс восстановления вала

Курсовой проект

Технологический процесс восстановления вала

Аннотация

Пояснительная записка содержит 23 страницы, 9 источников. Графическая часть выполнена на 1 листе формата А3 и 2 листах формата А1.

В данном проекте изложена технология восстановления вала, представлены необходимые для восстановления расчеты режимов механической обработки и наплавки. В графическую часть проекта входят: рабочий чертёж лицевого вала, схемы технологических наладок и маршрутно-технологическая карта восстановления вала, которые выполнены при помощи графического редактора Компас 3D V13.

Содержание

- Производство валов……………………………………………….5

- Назначение валов и предъявляемые к ним требования………. 8

- Анализ детали – вал……………………………………………….9

- Разработка технологического процесса восстановления вала…10

4.1 Способы наплавки изношенных посадочных мест вала..……….11

4.2 Составление маршрута технологического процесса и выбор

4.3 Разработка операций по восстановлению дефектов…………..13

4.4 Нормирование времени по операциям…………………………14

4.4.1 Нормирование времени при вибродуговой наплавке………14

4.4.2 Нормирование времени для токарной обработке…………….. 15

4.4.3 Нормирование времени для шлифовальной операции………..17

4.5 Определение основных технологических параметров

4.6 Режимы резания на токарную обработку………………………. 20

4.7 Режим резания на шлифование…………………………………. 21

Список использованной литературы…………………………………23

Введение

Целью курсового проектирования является приобретение навыков правильного применения теоретических знаний, полученных в процессе обучения и умение использовать практический опыт, полученный при знакомстве с предприятиями, для решения профессиональных технологических и конструкторских задач. Кроме этого, курсовое проектирование является важным этапом при подготовке к дипломному проектированию.

В соответствии с этим в процессе курсового проектирования решается задача расширения, углубления, систематизации и закрепления знаний по основам технологии восстановления деталей, основным технологическим и организационным задачам, решаемым в области ремонта, а также проектирования технологических процессов.

- Производство валов

Валы — это металлические детали цилиндрической формы с круглым или квадратным сечением, используемые в различных устройствах и механизмах машин для передачи механической энергии. Валы передают крутящий момент и воспринимают действующие силы со стороны расположенных на них деталей или опор.

Производство валов – одно из направлений деятельности организаций, специализирующихся на обработке металлов и металлургическом производстве.

В зависимости от назначения, валы могут изготавливаться различных размеров и форм.

В соответствии с классификацией, по форме геометрической оси различают валы прямые, эксцентриковые (коленчатые) и гибкие. По форме валы делятся на гладкие, ступенчатые и полые.

Также различным бывает и материал, из которого изготавливаются валы: они могут быть сделаны как из алюминиевых сплавов, специальных жаропрочных сталей или титановых сплавов, наиболее часто валы производятся из качественной легированной стали.

В процессе изготовления валов стальные заготовки подвергаются большому количеству операций: первоначально заготовке придаются основные формы и размеры: обточка и расточка валов осуществляется на токарных станках с ЧПУ и прецизионными борштангами, что позволяет осуществить качественную обработку даже больших валов как изнутри, так и с наружной поверхности. В дальнейшем осуществляется сварка отдельных элементов вала и фрезерование шпоночных канавок и проточек. После этого почти готовые валы шлифуются для придания им особо точных размеров. Осуществить точную шлифовку валов на производстве помогают лазерные методы измерения размеров.

Для проверки качества все валы проходят динамическую балансировку: некачественный вал может создавать существенные потери при передаче энергии, а значит приводить к сбоям в работе оборудования.

Заключительным этапом обработки валов является нанесение покрытия на его поверхности. В зависимости от сферы применения вала покрытие бывает различным. Например, если валы будут использоваться в агрессивных средах кислот, солей, щелочей, в качестве антикоррозионной защиты используют гуммирование (обрезинивание), что позволяет существенно увеличить срок службы валов. Также для защиты от коррозии и для увеличения срока службы в агрессивных средах валы могут обрабатываться с помощью электродугового напыления, при котором две токоведущие проволоки, образующие электрическую дугу, перемещаются в зону горения, расплавляются и потоком сжатого воздуха распыляются на обрабатываемую поверхность валов. Еще одним способом повысить износостойкость валов и устойчивость к коррозии, а также способом снизить трение является хромирование. Хромирование валов — это диффузное насыщение поверхностей валов хромов, что в итоге позволяет увеличить твердость валов.

В случае если валы износились и требуют реставрации, для этого также используется гуммирование и электродуговое напыление, что позволяет восстановить форму валов или отдельных, наиболее износившихся поверхностей.

Валы используются в различных направлениях промышленности и производства, в том числе наиболее востребованы в полиграфии, производстве упаковки, деревообработке, текстильной промышленности и производстве целлюлозы.

Валы могут изготавливаться различными производителями как на основании чертежей, так и на примере изношенной детали.

Размеры и вес валов также бывают различными. При выборе производителя валов желательно учесть специфику и производственные мощности металлургического предприятия, чтобы выбрать партнера, наиболее соответствующего потребностям.

Производство валов – одно из востребованных направлений в металлургической промышленности. Производство валов может осуществляться как по государственным стандартам для техники и оборудования, регламентируемого ГОСТами, так и на основании индивидуальных чертежей и макетов для отдельных видов оборудования.

Производство валов осуществляется из различных материалов — легированной конструкционной стали, титана, пластмассы, алюминиевых или жаропрочных сталей.

Производство валов условно делится на определенные этапы:

- проектирование, конструирование вала, компьютерный дизайн и расчеты – в случае, если требуется разработка уникального вала;

- выбор и закупка соответствующего потребностям оборудования материала для производства валовв виде заготовки требуемого размера;

- обточка и расточка заготовки на токарных станках с ЧПУ для обработки как наружной, так и внутренней поверхности вала;

- сварка отдельных составляющих вала и фрезерование канавок и проточек является следующим этапом производства валов;

- точное измерение размеров валов и финишное шлифование являются очередным этапом в производстве валов;

- следующим этапом в производстве валовявляется динамическая балансировка вала;

- финишным этапом в процессе производства валовявляется нанесение защитного покрытия на наружную и внутреннюю поверхность вала для придания ему полезных или защитных свойств.

. Стальные валы — это вид поковок цилиндрической формы, имеющие сечение квадратной, прямоугольной или круглой формы.

Стальные валы выпускаются из стали различных марок в зависимости от того, в какой среде будет использоваться деталь. Наиболее востребовано производство валов из низколегированной углеродистой стали, однако для работы в агрессивных средах валы могут производиться из коррозионно-устойчивых марок стали.

- Назначение валов и предъявляемые к ним требования

Основными деталями в станках, осуществляющими вращательное движение, являются валы (рис. 1). Валы в процессе своей работы испытывают деформации кручения, изгиба, растяжения и сжатия. В коробках скоростей и подач чаще всего применяются шлицевые валы (рис. 1, б), которые обеспечивают плавное перемещение зубчатых колес и муфт вдоль вала. В целях уменьшения веса и габаритов сильно нагруженные валы станков изготовляются полыми. Кроме того, вал изготовляется полым, когда по условиям конструкции необходимо пропустить через него другой вал или какую-либо другую деталь, т. е. в тех случаях, когда это требуется условиями эксплуатации станка, как, например, шпиндели токарного, фрезерного и других станков. Детали, монтируемые на валу, укрепляют при помощи шпонок (рис. 1, а, в) либо шлицевых соединений, а чтобы зафиксировать вал в осевом направлении, используются уступы самого вала и стопорные кольца. Обычно валы осуществляют только вращательное движение в своих опорах, как, например, ходовые валики, валы коробок скоростей и подач, шпиндели токарных, шлифовальных, фрезерных и других станков.

Рисунок 1 – Схемы валов

Помимо необходимости соблюдения условий прочности к валам предъявляют и другие требования.

- Валы должны обладать достаточной жесткостью. При несоблюдении этого условия возникает чрезмерный изгиб вала, что приводит к преждевременному износу подшипников, а также нарушает плавность зацепления зубчатых колес, расположенных на валах.

- Валы должны обладать высокой износостойкостью. Это относится прежде всего к шейкам валов, которые вращаются в подшипниках скольжения, а также к местам, где осуществляется прямолинейное перемещение шпинделей и валов (шпиндели сверлильных станков, расточных станков и др.) или установленных на них деталей.

- Валы должны быть виброустойчивы. Это требование предъявляется к скоростным станкам, особенно предназначенных для выполнения отделочных операций.

Перечисленные требования могут быть удовлетворены только при применении соответствующих материалов, из которых должны быть изготовлены валы. Помимо этого, должны быть соблюдены требования термической обработки, качественного изготовления, сборки и регулировки деталей узлов станка.

- Анализ детали – вал

У валов наиболее часто дефекты появляются на посадочных поверхностях под подшипники и резьбовых поверхностях. Поверхности под подшипники восстанавливают при износе более 0,017 — 0,060 мм; поверхности неподвижных соединений (места под ступицы со шпоночными пазами и др.) за счет дополнительных деталей — при износе более 0,4 — 1,3 мм, под уплотнения — более 0,15 -0,20 мм. Шпоночные пазы восстанавливают при износе более 0,065 — 0,095 мм; шлицевые поверхности — при износе более 0,2 — 0,5 мм.

Из всей совокупности восстанавливаемых поверхностей валов 46% изнашиваются до 0,3 мм; 27% — от 0,3 до 0,6 мм; 19% — от 0.6 до 1,2 и 8% -более 1,2 мм.

Основное требование, которое необходимо выполнить при восстановлении валов, является обеспечение: размеров и шероховатости восстанавливаемых поверхностей, их твердости, сплошности покрытия, прочности сцепления нанесенных слоев с основным металлом, а также симметричности, соосности, радиального и торцового биений обработанных поверхностей зубьев шлицевых поверхностей и шпоночных пазов оси вала или образующим базовых поверхностей.

Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости.

Хромистую сталь 40Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

- Разработка технологического процесса восстановления вала

Деталь, представляет собой вал, предназначенный для передачи крутящего момента от ступицы зубчатого колеса на внешнюю нагрузку, и изготовлен из стали 40Х ГОСТ 4543-71.

Этот вал нуждается в ремонте одного дефекта:

- ремонт поверхности посадочных мест

- Способы наплавки изношенных посадочных мест

- Контактная наварка металлической ленты.

Сущность способа заключается в приварке и изношенной поверхности детали стальной ленты мощными импульсами тока. Режимы работы: частота вращения шпинделя 5. 7 мин-1, подача каретки 3,0. 3,6 мм/об, сила тока 5. 5,5 кА. Оборудование : установка 011-1-02М «Ремдеталь».

- Механизированная наплавка в среде защитного газа.

В качестве защитной среды используется углекислый газ или водяной пар. Оборудование: выпрямитель ВСЭ-303, сварочный трансформатор ТДФ-500.

Режим работы: наплавку ведут на постоянном токе обратной полярности, толщина наплавляемого слоя 0,8. 1,0 мм, сила тока 85. 110 А, напряжение 18. 20 В, шаг наплавки 2,8. 3,2 мм.

Сущность способа состоит в привязке к изношенной поверхности металлической проволоки, при пропускании через нее мощного импульса тока. Режим работы: ток 1,2.. .2,5 кА, шаг 1.. .2,5 мм, усилие прижатия 0,6. 1,0 кН. Оборудование: установка УЭМО-2.

- Плазменная сварка и наплавка.

Наиболее распространенным и простым способом наплавки является наплавка по заранее насыпанному на наплавляемую поверхность порошку. Условия работы: наплавочный материал ПГ-УС25, толщина наплавляемого слоя 1.5 мм, напряжение 58 В, ток 140 А, скорость наплавки 0,17 м/мм. Оборудование: установка для плазменной наплавки УПН-303.

- Автоматическая вибродуговая наплавка.

Можно наплавлять детали диаметром от 10 до 400 мм. Рекомендуется применять режимы наплавки в следующих пределах:

Сила тока. 120—250 А

Напряжение. 18—22 В

Скорость подачи электродной проволоки . 14—22 мм/сек

Диаметр электродной проволоки . 1,5—2 мм

- Наплавка под слоем флюса.

Электрическая дуга горит под слоем гранулированного флюса в газовом пузыре. Сварочный ток 150-200 А/мм 2 на единицу площади проволоки. Коэффициент наплавки в 1,5-2 раза выше чем при ручной электродуговой наплавке.

Наплавка выполняется металлическими плавящимися одиночными электродами, пучком электродов, лежачими пластинчатыми электродами и т.д. Для наплавки используют электроды диаметром 3-6 мм. Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока должна составлять 11-12 А/мм 2 .

После перечисления основных способов восстановления детали, необходимо выбрать основной способ. Технологический критерий. Он оценивает каждый способ и определяет принципиальную возможность применимости того или иного способа восстановления. Отобранные по этому критерию способы восстановления должны удовлетворять двум условиям:

- по своим технологическим особенностям они должны быть приемлемы к данной детали;

- устранять имеющиеся дефекты.

Для восстановления посадочных мест рационально выполнить автоматическую вибродуговую наплавку.

Таблица 1. Коэффициент долговечности восстанавливаемой детали.

Источник