- Тема: Технология ремонта холодильников и морозильников, заправленных изобутаном.

- Технология ремонта холодильников и морозильников, заправленных изобутаном.

- Технология ремонта холодильных агрегатов бытовых холодильников компрессионного типа

- Ремонт холодильных установок. Виды ремонтных работ и организация ремонта.

Тема: Технология ремонта холодильников и морозильников, заправленных изобутаном.

Опции темы

Поиск по теме

Отображение

Технология ремонта холодильников и морозильников, заправленных изобутаном.

Технология ремонта холодильников и морозильников,

заправленных изобутаном.

Настоящая технология предназначена для ремонта холодильных агрегатов

холодильников и морозильников, заправленных хладагентом R600а (изобутаном).

ЗАПРЕЩАЕТСЯ:

— допускать к ремонту холодильников лиц, не прошедших обучение

правилам работы с хладагентом R600а, не имеющих удостоверение уста-

новленного образца, и не ознакомленных с настоящей технологией.

— начинать ремонт холодильников и морозильников, заправленных

хладагентом R600а без точно установленной причины неисправности.

— применять открытое пламя или другие источники воспламенения вблизи

холодильников (морозильников), заправленных хладагентом R600а, во

избежание пожара при утечке хладагента.

Используемое при ремонте оборудование:

— электронный течеискатель для R 600а;

— вакуум-заправочная станция;

— сервисный баллон с R 600а (емкостью 0.4 2.0 кг);

— сервисный баллон с азотом (с редуктором);

— кусачки для резки капиллярных трубок;

— прокалывающие клещи с захватом под фильтр-осушитель;

— прокалывающие клещи с захватом под технологический патрубок;

— труборез;

— пережим;

— установка холодной сварки технологического патрубка или комплект

соединительных муфт «Lokring»;

— шланг с захватом, имеющим игольчатый клапан.

Порядок проведения ремонта.

2.4.1 Установить причину неисправности (выход из строя компрессора, засорение

капиллярной трубки, замерзание, утечка и др.).

Для установления точной причины неисправности необходимо произвести:

— визуальный осмотр холодильника в нерабочем и рабочем состояниях;

— проверку герметичности с применением течеискателя в нерабочем и рабочем

состояниях агрегата;

— контроль давления на технологическом патрубке при помощи игольчатого

захвата, соединенного шлангом с вакуум-заправочной станцией. Необходимо

предварительно изучить «Руководство по эксплуатации» вакуум-заправочной

станции Удаление хладагента из холодильного агрегата

— Отрегулировать захваты с игольчатым клапаном по размеру фильтра-

осушителя технологического патрубка.

— Установить захваты на фильтр-осушитель и технологический патрубок

— Вентиль захвата закрыт.

— Подсоединить шланги к игольчатому захвату. Свободные концы шлангов

вывести вне помещения или направить в вытяжную систему

— Открыть вентили захватов. Удаление газа производится до достижения

баланса с атмосферным давлением ориентировочно 5 мин. Уменьшение

времени не гарантирует баланса давления холодильного агрегата и

атмосферного давления, увеличение времени приведет к увлажнению

агрегата.

— Закрыть вентили.

Продувка холодильного агрегата азотом (N2)

2.4.3 Подсоединить трубопровод от баллона с азотом (N2) к ручному вентилю

игольчатого захвата на технологическом патрубке компрессора и заполнить

холодильный агрегат азотом.

2.4.4 Открыть ручной вентиль игольчатого захвата на фильтре-осушителе. И

удалить азот. Повторить заправку азотом .

2.4.5 Разрезать капиллярную трубку специальными кусачками.

2.4.6 Проверить свободный проход газа через систему.

2.4.7 Устранить утечки в холодильном агрегате и заменить детали при необ-

ходимости.

2.4.8 Установить новый фильтр-осушитель.

2.4.9 Необходимо спланировать работу так, чтобы холодильный агрегат был в

разглушенном состоянии (без избыточного давления) не более 10 минут.

Инструменты и запасные части должны быть приготовлены заранее.

Вакуумирование и заправка холодильника или морозильника хладагентом R

600а.

2.4.10 После продувки азотом холодильник или морозильник ремонтируется,

вакуумируется, заправляется R600а и испытывается в установленном

технологическим процессом порядке.

2.4.11 Порядок работ следующий:

— Подсоединить станцию заправки. Трубопровод всасывания подсоединить к

технологическому патрубку компрессора (или же к игольчатому захвату).

— Вакуумировать в течение 10 мин и довести вакуумное давление до 1 мбар

— Закрыть вентиль вакуумного насоса. Если стрелка вакуумного манометра

отклоняется в сторону более высокого значения давления, то возможно, в

системе имеется утечка хладагента. Устранить утечку. Если давление

остается стабильным и равным 1 мБар, произвести повторное

вакуумирование в течение 10-15 мин. Заправка холодильника или морозильника хладагентом R 600а

2.4.12 Проверить правильность градуировки электронных весов.

2.4.13 Подсоединить баллон с хладагентом R600а к обратному клапану.

Установить баллон на весы вертикально дном вверх. Через систему шлангов начнет

поступать сжиженный газ в жидком состоянии. Заполнить систему шлангов до

вентиля на технологическом трубопроводе.

2.4.14 Включить весы. На индикаторе появится «0». Теперь необходимо открыть

вентиль и требуемое количество газа заполнит систему. На индикаторе электронных

весов будет отображаться убывающий вес баллона с газом. Точность заправки

должна составлять 1 г. Ремонтная доза при всех видах ремонта (кроме замены

компрессора) должна быть на 3 г меньше конструкторской дозы.

2.4.15 Закрыть шаровый клапан на системе вентилей технологического патрубка и

открыть вентиль на вакуумном шланге.

2.4.16 Включить компрессор холодильника (или морозильника) и проверить

давление всасывания.

2.4.17 Пережать технологический патрубок пережимом ближе к компрессору,

снять прокалывающее устройство, отрезать трубку непосредственно с внутренней

стороны от прокола и заглушить открытый торец колпачком «Lokring».

2.4.18 Проверить все стыки холодильного агрегата электронным течеискателем.

Утечку хладагента контролировать: на стороне всасывания при неработающем

компрессоре, на стороне нагнетания — во время работы компрессора, проверяя

каждый стык не менее 3 с.

2.4.19 Убедиться в правильности работы холодильного агрегата, проверить

циркуляцию хладона.

2.4.20. После использования систем заправки продуть шланги газообразным

азотом. Убедиться, что закрыт вентиль вакуумного манометра.

Запрещается нарушать установленную последовательность проведения

ремонтных работ при ремонте холодильных агрегатов холодильников:

дефектация удаление газа продувка азотом ремонт окончательное

вакуумирование заправка R600а.

Источник

Технология ремонта холодильных агрегатов бытовых холодильников компрессионного типа

2.2 Технология ремонта холодильных агрегатов бытовых холодильников компрессионного типа

При ремонте холодильника в зависимости от обнаруженной неисправности возникает необходимость в его частичной или полной разборке. Условия и способы демонтажа отдельных узлов в разных холодильниках могут различаться. Однако во всех случаях разборку следует производить в последовательности, исключающей излишний демонтаж узлов, не препятствующих выполнению работы. Например, в холодильниках с вводом испарителя через дверной проем перед демонтажем холодильного агрегата необходима частичная разборка облицовочных накладок и снятие дверки морозильного отделения. В холодильниках с вводом испарителя через люк в задней стенке шкафа этого делать не требуется.

При полной разборке рекомендуется придерживаться следующего порядка:

· обесточить холодильник, вынув вилку из штепсельной розетки сети;

· извлечь все принадлежности—сосуды, полки, поддон, стекло и др.;

· снять дверь шкафа с навесок;

· демонтировать дверку морозильного отделения и облицовочные накладки,

· демонтировать холодильный агрегат.

Последовательность демонтажа терморегулятора зависит от места его расположения.

Наиболее сложной в ремонте составной частью холодильника является холодильный агрегат. Технологическая схема ремонта холодильного агрегата должна содержать следующие обязательные операции:

· дефектация агрегатов с использованием современных средств и методов диагностирования;

· удаление из системы хладагента и масла;

· промывка и сушка узлов холодильного агрегата с целью удаления из них остатков влаги, масла и загрязнения;

· сушка и вакуумирование агрегата с целью удаления оставшейся в системе влаги и неконденсирующихся газов;

· сборка агрегатов и пайка стыков соединительных патрубков.

· проверка холодильного агрегата на герметичность;

· сушка хладагента и масла, регенерация цеолитовых патронов;

· вакуумирование и заполнение агрегата маслом и хладагентом со строгим дозированием;

· проверка на отсутствие утечки хладагента;

· обкатка холодильного агрегата (проверка инееобразования и потребление мощности) и проверка электрических параметров (сопротивление изоляции, пробой);

· проверка холодильного агрегата на соответствие требованиям нормативно-технической документации (РСТ, ТУ) на отремонтированный агрегат по уровню звука.

2.2.1 Операции по вакуумированию и заправке холодильных агрегатов компрессионного типа

Холодильный агрегат, собранный (спаянный) и проверенный на герметичность в ванне, поступает на участок вакуумирования и заправки.

При заполнении холодильного агрегата последовательно должны быть выполнены следующие операции:

— первичное вакуумирование агрегата до остаточного давления 1,3-2,7 кПа в течение 20-25 мин;

— заполнение агрегата 50-60 г хладона (технологическая доза);

— проверка холодильного агрегата на отсутствие утечки хладона галоидным течеискателем;

— стравливание хладона из системы агрегата;

— вторичное вакуумирование до остаточного давления 1,3-2,7 кПа в течение 20-25 мин;

— заполнение холодильного агрегата маслом ХФ-12-16 и хладоном-12.

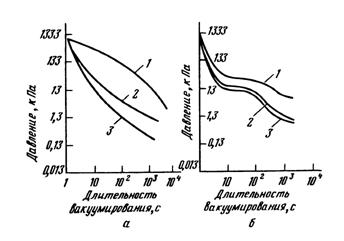

Кривые зависимости остаточного давления от длительности вакуумирования показаны на рис. 2.2

Рис. 2.2 Зависимость остаточного давления от длительности вакуумирования:

а – первичного; б – вторичного; 1 – в конденсаторе; 2 – в агрегате; 3 – в кожухе

Оборудование для вакуумирования и заправки:

1 вакуумный насос

2 галоидный течеискатель

1 заправочная станция

2 заправочный цилиндр

4 Электронное смотровое стекло

5 Механический термометр

7 Электронные весы и дозаторы

Операцию ведут до остаточного давления 10 мм рт.ст., после чего в агрегат вводят 60-80 г хладона для получения воздушно-фреоновой смеси. Как уже указывалось, вакуумирование с промежуточным заполнением агрегата небольшой дозой хладона и последующим вторичным вакуумированием обеспечивает низкое остаточное давление воздуха в агрегате.

Проверка агрегата на герметичность

Наличие в агрегате фреона при отсутствии в нем масла позволяет эффективно проверить герметичность при помощи галоидного течеиспускателя. Проверку ведут в специальной кабине, имеющей приточно-вытяжную вентиляцию. Агрегат желательно предварительно подогреть, что улучшит условия обнаружения течи.

Перед вакуумированием агрегата откачивают воздушно-хладоновую смесь. Для этого используют холодильный компрессор, выпуская хладон в атмосферу либо ресивер. Откачку хладона ведут до остаточного давления примерно 0,1 ати, после чего оставшуюся воздушно-фреоновую смесь вакуумируют до остаточного давления не более 20 ати. Это будет соответствовать наличию в агрегате воздуха с остаточным давлением 0,08-0,1 ати. Такое вакуумирование агрегата не вызывает затруднений и обеспечивается в течении нескольких минут.

Заполнение агрегата маслом и фреоном

Вначале агрегат заполняют маслом, затем после включения мотор-компрессора – хладоном. Количество масла и хладона должно в основном соответствовать нормам, рекомендуемым заводами-изготовителями, однако в каждом отдельном случае они должны корректироваться.

Определение необходимой дозы смазочного масла

В настоящее время при ремонте холодильных агрегатов бытовых холодильников масло заменяют путем слива отработанного и заправки нового, предварительно взвешенного. Однако применение такого метода приводит к значительным потерям хладонового масла.

Рекомендуется дозирование осуществлять в установившемся режиме в соответствии с максимальным противодавлением с предварительной выдержкой агрегата и масла в режиме максимальных эксплуатационных температур и подачей в течение всего времени выдержки на обмотки встроенного электродвигателя стабилизированного напряжения, равного половине номинального. Причем дозирование заканчивают при стабилизации потребляемой мощности в соответствии с требованиями стандарта.

Источник

Ремонт холодильных установок. Виды ремонтных работ и организация ремонта.

Для увеличения срока службы холодильного оборудования и предотвращения возможных аварии необходим ежегодный осмотр оборудования и проведение планового предупредительного ремонта.

Если характер ремонта не требует полной разборки оборудования и позволяет проводить работы непосредственно на объекте, такой ремонт называют текущим.

Замена отдельных узлов или деталей (шатунов, поршней, переливка подшипников и пр.) с полной разборкой компрессора или другого узла называется средним ремонтом.

Капитальный ремонт установки вызывается необходимостью замены основных деталей компрессора (блока цилиндров, картера, коленчатого вала) или основных аппаратов (испарителей, конденсаторов). Сложные работы по ремонту основных узлов (расточка блока цилиндров, правка коленчатого вала и шлифовка шеек) также относятся к капитальному ремонту.

Объем работ при среднем и капитальном ремонте уточняется во время полной разборки и дефекации оборудования в ремонтных мастерских.

При отсутствии планово-предупредительного ремонта (главным образом текущего) резко возрастает число аварийных случаев выхода установок из строя. Это приводит к необходимости аварийного ремонта и, кроме того, нарушает графики выполнения ремонтных работ, что приводит к простою холодильного оборудования. По объему работ аварийный ремонт является обычно средним или капитальным.

Правильная организация ремонтных работ должна включать систематический планово-предупредительный ремонт и в первую очередь текущий. Для сокращения простоя холодильного оборудования во время ремонта агрегата или компрессора на ремонтно-монтажных комбинатах имеется так называемый обменный фонд. Оборудование обменного фонда устанавливается на объекте вместо отправленного в ремонт. При организации ремонта приходится дважды производить монтаж и демонтаж оборудования. Более прогрессивным является обезличенный ремонт, при котором направленное в ремонт оборудование тут же заменяется комбинатом на новое или ранее отремонтированное. Для организации обезличенного ремонта комбинат должен иметь достаточное количество агрегатов различной холодопроизводительности и договорные условия с обслуживаемыми предприятиями.

Основной предпосылкой обезличенного ремонта является высокое качество оборудования и качество его ремонта. Большинство холодильных машин, выпускаемых отечественными заводами, имеет очень длительный срок службы. При правильной эксплуатации и техническом обслуживании холодильное оборудование может работать до морального износа, т. е. до тех пор, когда оно по своим техническим показателям становится настолько ниже новых видов выпускаемого оборудования, что дальнейшая эксплуатация его становится нецелесообразной, хотя оборудование могло бы еще работать.

ОСМОТР ОБОРУДОВАНИЯ НА ОБЪЕКТАХ И ОТПРАВКА ЕГО В РЕМОНТ

Осмотр мелких фреоновых установок (до 4000 станд. ккал/час)

Осмотр этих установок производится, как правило, без разборки компрессора. Записывают в журнал температуру в охлаждаемом объекте в момент включения и остановки компрессора (три четыре цикла), давление на всасывание, время работы и стоянки компрессора. У машин с водяным охлаждением контролируют работу водорегулирующего вентиля. Определяют, нет ли посторонних стуков и перегрева отдельных частей. После прекращения работы машины проверяют горелкой герметичность системы я состояние всего оборудования (изоляции, дверных замков, электроприборов и т. д.).

Если нет отклонений от нормальных режимов работы, в целях профилактики нужно прочистить конденсатор, смазать подшипники электродвигателя, зачистить контакты .магнитного пускателя и РД-1, проверить приборы защиты, после чего отметить в журнале режим работы установки и проведенные работы.

При отклонении от нормального режима работы механик должен произвести текущий ремонт (устранить неплотности в системе, дозарядить машину фреоном, прочистить фильтры, осушить систему, притереть или заменить клапаны и т. д.).

Направлять машину в ремонтные мастерские следует только в том случае, когда неисправности, вызвавшие отклонение от нормального режима, не могут быть устранены механиком на объекте.

К ним в первую очередь относятся:

Снижение холодопроизводительности компрессора. При закрытом всасывающем вентиле давление нагнетания должно быть более чем в 20 раз выше давления всасывания (в ата). Если компрессор не обеспечивает необходимую степень сжатия, надо заменить или притереть клапаны, проверить прокладки под головкой и затем снова повторить испытание.

Появление стуков в компрессоре. Необходимо проверить, не является ли причина стука легко устранимой: задевает крыльчатка о диффузор, износился ремень, ослабла гайка маховика, шплинт шатунного болта задевает о картер и пр. Если стук незначительный и через несколько дней не увеличивается, то машину следует оставить под наблюдением.

Перегрев подшипников или других частей компрессора. Перегрев происходит вследствие нарушения системы смазки (засорение смазочных отверстий в подшипниках, шатунах и пр.). При этом возможно заклинивание компрессора.

Нарушение герметичности в сальниках ФРУ-0,8, РКФ-0,9, ФАК-0,6, замена которых требует полной разборки компрессора; течь в пайке или сварке испарителя, конденсатора, ресивера, трещина в блоке, в картере и т. д.

Систематические повторные дефекты. Через каждые несколько дней выходят из строя всасывающие клапаны, пружины лопасти ротационного компрессора и пр.

Загрязнение конденсатора. Вследствие загрязнения трубок конденсатора, например водяным камнем, разность температур воды на входе и выходе из конденсатора становится менее 3″, и снижением подачи воды подогрев ее повысить не удается.

При выходе из строя электромотора или автоматических приборов производится их замена без отправки всего агрегата в ремонт.

Перед отправкой агрегата в ремонт необходимо вскрыть фильтры и проверить чистоту системы. Если в системе имеются грязь, метиловый спирт (определяется по запаху), влага, то необходимо вместе с агрегатом направлять в ремонт и испарители. Если же система чистая и не имеет влаги, в ремонт отправляется только компрессорно-конденсаторный агрегат. Для этого весь фреон конденсируется, трубки РД-1 отсоединяются от тройников, и на штуцеры тройников ставят заглушки. Затем перекрывают вентили компрессора, отключают электродвигатель от сети, отсоединяют всасывающую и жидкостную трубки.

Испаритель и трубопроводы необходимо заглушить, чтобы с воздухом в них не попадала влага, а освободившиеся концы электропроводки надо обмотать изоляционной лентой. При отправке оборудования в ремонт механик обязан тщательно протереть машину от пыли и составить акт, указав марку машины, заводской номер, объект и обнаруженные дефекты. Механик оставляет один экземпляр акта заказчику и инструктирует его относительно транспортировки оборудования.

правило, отличается от номинального (т. е. расчетного),

так как с абсолютной точностью изготовить деталь невозможно В одних случаях отклонение от номинального размера может равняться нескольким миллиметрам, и это не отразится на работе механизма, а в других случаях допустимое отклонение составляет всего несколько микрон (1 л!к = 0,001 мм).

Поэтому при изготовлении детали па каждый размер устанаваливается необходимый допуск, который показывает в каких пределах допускается отклонение от номинального размера.

Осмотр фреоновых и аммиачных установок холодопроизводительностью 10 000 ккал/час и выше

Осмотр производится со вскрытием компрессора.

Режим работы холодильной установки проверяется по записям в журнале. Порядок и методы определения дефектов остаются такими же, как и для мелких фреоновых установок.

При отсутствии отклонений от нормального режима выполняются только профилактические работы. Если имеются отклонения от нормального режима и дефекты можно устранить на объекте, производится текущий ремонт. Кроме работ, предусмотренных для малых фреоновых установок, сюда входят работы по разведению или замене рассола, ревизия и смазка рассольного насоса и мешалки, перетяжка шатунных подшипников, проверка работы масляного насоса, выпуск масла из испарителя, конденсатора и маслоотделителя, устранение неплотностей в системе путем сварки, устранение неплотного закрывания запорных вентилей и задвижек.

Признаки, по которым оборудование направляют в ремонтные мастерские для проведения среднего или капитального ремонта средних машин, такие же, как и для малых, хотя возможности для текущего ремонта их значительно шире (имеется верстак, оборудованный тисками, сварочный аппарат при необходимости доставляется на объект, площадь машинного отделения позволяет разобрать компрессор, заменить сальник и пр.). Дополнительно для средних машин проверяют производительность рассольного насоса по напору рассола па сливной линии. При открытой нагнетательной задвижке и исправном насосе удержать напор струи рукой не удается. Кроме того, проверяют трубы и рассольные батареи: глухой звук при ударе молоточком и образование вмятин указывают на уменьшение толщины стенки из-за коррозии металла. Такие трубы требуют замены.

Составление дефектного акта и отправка в ремонт компрессора, испарителя и других узлов производится так же, как и для малых фреоновых машин.

Источник