Ремонт трубопроводной арматуры

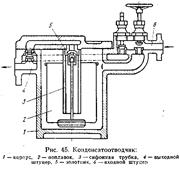

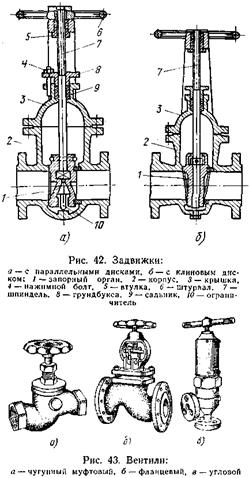

Различные типы трубопроводной арматуры показаны на рис. 42 – 45. Каждый тип арматуры состоит из трех основных узлов: корпуса, рабочего органа и привода к рабочему органу. Корпус у большей части арматуры выполнен в форме тройника с фасонной внутренней полостью. Верхний патрубок служит для крепления на нем крышки.

Рабочим органом арматуры является клапан. Поверхности соприкосновения клапана с корпусом – уплотнительные поверхности образуют затвор. Место посадки клапана в корпусе называют седлом. Клапаны имеют различную конструктивную форму: тарелки, диска, золотника, клина и т. п. Их выполняют из одной или нескольких деталей, закрепленных на шпинделе, или заодно со шпинделем. Седла изготовляют в виде отдельной детали (кольца), закрепленной на корпусе, или в виде кольцевой наплавки на корпусе, на поверхность которой садится клапан.

У вентилей и клапанов затвор перемещается перпендикулярно уплотнительному кольцу в корпусе, у задвижек – параллельно уплотнительным кольцам в корпусе. У кранов пробка вращается вокруг своей продольной оси.

По конструкции присоединительных концов арматура бывает фланцевая, муфтовая, цапфовая и с концами под приварку.

По направлению движения среды арматура делится на проходную, в которой направление при выходе из корпуса не меняется, и угловую, изменяющую направление движения среды.

Арматура может приводиться в движение вручную вращением штурвала либо при помощи электрического, пневматического, гидравлическогоприводов.

К неисправностям трубопроводной арматуры в первую очередь относится недостаточная плотность сальниковых уплотнений. Пропуск через сальник может быть вызван либо слабой затяжкой нажимной гайки, либо износом набивки.

Плохое запирание трубопровода может произойти при износе деталей затвора (седла и клапана). Замораживание арматуры часто приводит к появлению трещин в ее корпусе и крышке. Возможны также повреждения резьбы на шпинделе, поломка штурвалов, выход из строя привода.

Ремонт арматуры, в зависимости от характера повреждений, может проводиться как без снятия ее с трубопроводов, так и после демонтажа. Не снимая арматуру с трубопровода, можно устранить пропуски через сальник, подтянув нажимную втулку либо заменив сальниковую набивку.

Такие неисправности арматуры, как износ уплотнительных поверхностей затвора, поломка шпинделя, кольца сальника, грундбуксы, втулки крышки, трещины в корпусе и крышке арматуры требуют частичного (крышка и затвор) либо полного демонтажа арматуры и доставки ее в мастерскую.

Перед снятием арматуры, чтобы знать, с какого места она снята, делают пометки на корпусе и на стыкуемых фланцах трубопровода.

Перед разборкой фланцевых соединений затвор арматуры плотно закрывают.

Доставленную в мастерскую арматуру устанавливают шпинделем вверх на специально очищенное место. Поворачивая штурвал против часовой стрелки, открывают затвор, затем отвертывают гайку и снимают штурвал со шпинделя. Если на верхней части шпинделя есть и другие детали (приводная головка, шпонки, шарикоподшипники), их предварительно снимают. Далее, отвернув гайки со шпилек крышки, ее снимают. Поднимают крышку строго вертикально, так как даже незначительный перекос может повредить шпиндель в месте посадки клапана. Поверхности разъема корпуса тщательно очищают от старой прокладки.

Детали затвора, вынутые с крышкой, разбирают. Отвернув гайки со шпилек грундбуксы, снимают нажимную планку, грундбуксу, удаляют сальниковую набивку и кольца. Если необходимо снять тарелку, то отгибают предохранительную шайбу, отвертывают накидную гайку, которая крепит тарелкодержатель, или вывертывают шпиндель из обоймы и, осторожно придерживая верхний тарелкодержатель, вынимают тарелки и грибок (шарик) из места посадки. Все детали тщательно промывают в керосине и насухо вытирают чистыми тряпками, после чего тщательно осматривают каждую деталь. Прежде всего, проверяют целостность корпуса и крышки арматуры. Затем при помощи небольшого зеркала осматривают поверхности седла, выявляя на его поверхности задиры, царапины и другие повреждения. Также тщательно осматривают другие детали. Для обнаружения волосяных трещин применяют лупы с трехкратным, десятикратным увеличением.

Наиболее сложным при ремонте деталей арматуры является устранение дефектов на уплотнительной поверхности арматуры. Незначительные риски и царапины устраняют, обтачивая и шлифуя поверхность на станке с последующей притиркой.

Притирку производят вручную или используя различные механические приспособления. Ручная притирка уплотнительных поверхностей (седел и клапанов) трубопроводной арматуры ведется следующим образом. Обрабатываемую поверхность и поверхность притира (плиты или оправки из более мягкого металла, по которым притираются детали арматуры) перед началом работы и при смене притирочного материала тщательно промывают бензином или керосином и насухо протирают ветошью, а при необходимости обдувают воздухом. Затем на притир тонким равномерным слоем наносят притирочную пасту, разведенную керосином, или притирочный материал, смешанный с маслом. После этого начинается притирка. Притир плавно вращают по уплотнительной поверхности 6 – 7 раз попеременно вправо и влево на 90°. После этого поворачивают его на 180° и снова из нового положения поворачивают попеременно 6 – 7 раз вправо и влево на 90°. Поворачивают притир на 180° 5 – 8 раз, после чего притир вынимают, обрабатываемую поверхность промывают бензином и протирают чистой ветошью. Затем притирку повторяют вновь в том же порядке, пока поверхность не станет светло-матовой или блестящей по замкнутому кольцу.

После притирки пастой следует продолжать притирку в течение 5 – 10 мин минеральным маслом. Притирку обрабатываемой поверхности ведут под давлением, создаваемым собственным весом притирки или деталей: при грубой притирке не более 1,5 кгс/см 2 ; при средней притирке 1 кгс/см 2 ; при окончательной притирке или доводке 0,5 кгс/см 2 . Качество притирки проверяют на карандаш или «на краску».

Наиболее распространенным притирочным материалом является паста Государственного оптического института (ГОИ). Паста ГОИ выпускается трех сортов. Грубую пасту (1-й сорт) применяют для удаления следов обточки. Среднюю пасту (2-й сорт) используют после обработки детали грубой пастой для получения полузеркальной блестящей поверхности. Для окончательной доводки применяют 3-й сорт – тонкую пасту.

Глубокие (более 0,5 мм) раковины, выбоины устраняют путем наплавки нового металла на уплотнительную поверхность с последующей обточкой и притиркой. Наилучшим материалом для наплавки являются твердые сплавы: стеллит и сормайт. Технология наплавки довольно сложна, требует специального оборудования и точного соблюдения температурного режима, поэтому может проводиться только в ремонтно-механических цехах завода специально подготовленными рабочими.

Основные операции, осуществляемые при восстановлении уплотнительных поверхностей путем наплавки, следующие: очистка детали от грязи и ржавчины металлическими щетками, напильниками; выточка кольцевых канавок, разделка фасок и т.п. на толщину, равную толщине наплавляемого слоя; подогрев детали и наплавка (наплавку ведут в четыре слоя одинаковой толщины в пределах 1,5–2 мм); отпуск и охлаждение наплавленной детали; механическая обработка наплавленной поверхности.

Принимая отремонтированную деталь, необходимо убедиться в отсутствии таких дефектов, как наличие трещин слоя сплава, переходящих в основной металл, выкрашивание и отслаивание наплавленного слоя, раковин, шлаковых включений, трещин на наплавленном слое и на границе основного металла.

Ремонт корпусов, крышек и других кованых и литых деталей арматуры заключается в устранении трещин или свищей путем вырубки дефектного места с последующей заваркой и термической обработкой (отжигом). Для выявления дефектов применяют так называемую цветную дефектоскопию, заключающуюся в следующем. Детали предварительно протирают ветошью, смоченной в бензине, промывают в содовом растворе, потом в чистой воде и просушивают. После просушки поверхность деталей смазывают раствором, состоящим из 80% керосина, 15% трансформаторного масла, 5% скипидара и 15 – 20 г краски (судана-3 или жирового оранжа) на каждый литр этого раствора. По истечении 30 – 60 мин детали промывают холодной водой до полного удаления следов раствора и на мокрую поверхность наносят тонким слоем раствор в воде порошка мела. Имеющиеся на поверхности дефекты выявляются на просохшем покрытии в виде ярко выраженных пятен или полос, причем более глубокие трещины образуют более широкие полосы.

Ремонт шпинделя, проводимый в прицеховой мастерской, состоит в правке незначительного искривления шпинделя, удалении царапин и рисок, шлифовке и притирке уплотнительной поверхности.

На чугунных задвижках марки 31ч6нж обе плашки отлиты из чугуна и соединены между собой стержнем диаметром 15 мм, который при закрывании задвижек часто ломается и задвижка выходит из строя.

Для увеличения срока службы задвижек можно просверлить отверстие в стержне, соединяющем плашки, и впрессовать в него стальной палец диаметром 8 мм, после чего оба конца обварить.

Сборку отремонтированной арматуры ведут в порядке, обратном разборке: детали собирают согласно отметкам, сделанным кернером, или разборке.

Источник

26. Демонтаж, разборка и дефектация арматуры. Технология ремонта трубопроводной арматуры.

26. Демонтаж, разборка и дефектация арматуры. Технология ремонта трубопроводной арматуры. 26. Демонтаж, разборка и дефектация арматуры. Технология ремонта трубопроводной арматуры.

Трубопроводную арматуру в зависимости от степени износа деталей и узлов и категории ремонта ремонтируют в арматурной мастерской или непосредственно на месте установки ее. Обычно крупную арматуру не снимают с трубопровода и ее разборку и сборку производят на месте.

Арматуру с Dу 10—20 мм при капитальном ремонте энергоблока (основного оборудо-вания) в основном ремонтируют в цехе (мастерс¬кой или на месте ее установки).

При современной тенденции к увеличению продолжительности эксплуатационного периода ремонт трубопроводной арматуры должен базироваться на заводском методе. Увеличить продолжительность экс¬плуатации основного оборудования можно в том случае, если демонти¬ровать арматуру на энергоблоке и доставлять ее в цех для разборки и ремонта, а на месте демонтированной арматуры монтировать новую или заранее отремонтированную и испытанную. Естественно, что демонтаж на энергоблоке и отправка ее в цех для ремонта целесообразны лишь при капитальном ремонте.

Успешное выполнение ремонта арматуры в значительной мере зависит от того, как была сделана разборка. Перед разборкой необходимо ознакомиться с инструкциями и чертежами, которые имеются по данной арматуре, а также проверить комплектность и только по-сле этого приступить к разборке. Трудноснимающиеся детали, собранные по не¬подвижным посадкам и длительное время не разбиравшиеся, следует разбирать с помощью гидравличе-ских съемников. Когда их невозможно применить, можно пользоваться молотками или ку-валдами, но удары должны наноситься через мягкую подкладку. Для облегчения съема мож-но подогревать схватывающую деталь нагретым маслом, паром или огнем.

При разборке арматуры следует произвести очистку с последующей промывкой всех ее составных частей. Основные способы промывки деталей приведены в табл. 11.

Способ промывки

Оборудование

Моющий раствор

Ручной

Ванна с сеткой (целесообразно иметь две ванных для предварительной и окончательной промывки). После выдержки в растворе очистка щетками, обтирочными материалами. Крючками. Грязь оседает под сеткой.

В баках

Передвижной или стационарный бак, в нижней части которого имеется трубка для электроспирали или змеевик для подогрева моющего раствора до 80—90 ° С. Детали располагаются на сетке.

1. 3—5%-ный раствор кальцинированной соды в воде.

2. По 30 г тринатрийфосфата и кальцинированной соды на 1 л раствора.

3.10%-ный водный раствор каустической соды.

4.0,1—0,2% каустической соды, 0,4% тринатрийфосфата, 0,15—0,25% нитрата натрия, остальное — вода.

Моечной машиной

Моечная машина (стационарная или передвижная, однокамерная только для промывки, двухкамерная для промывки и ополаскивания и трехкамерная для промывки, ополаскивания и сушки). В моечной машине горячий моющий раствор (температурой 80—90°С) подается на детали под давлением душевой установки. Дета ли размещают на сетке или на тележке, которую закатывают в моечную установку.

Промывку деталей производят последовательно в горячем растворе, затем в чистой горячей воде. после чего детали тщательно высушивают. Детали со шлифованными и полированными поверхностями рекомендуется промывать отдельно. В щелочных растворах нельзя мыть детали из цветных металлов, резины, пластмасс, тканей. Нагар удаляют скреб-ками, шаберами, стальными щетками или химическим способом: детали выдерживают в течение 15—25 мин в растворе, состоящем из 3,5% эмульсола, 0,15% кальцинированной соды и воды (температура раствора 60—80 С).

Разборку арматуры производить в соответствии с рабочими чертежами и технической документацией на ремонт.

При дефектации арматуры выполняют обмер рабочих поверхностей для установления величины износа и определения пригодности состав¬ных частей к дальнейшей работе, проверку зазоров между сопрягаемыми составными частями в основных сборочных единицах арматуры.

При дефектации арматуры и для контроля качества после ремонта следует использо-вать один (или в сочетании с другими) из методов контроля: визуальный; замер; просвечивание; люминесцентный; магнитную дефектоскопию; ультразвуковую дефектоскопию; цветную дефектоскопию; гидроиспытание на прочность и плотность.

Применение тех или иных методов контроля должно быть оговорено в технической документации на ремонт арматуры.

Последовательность применения указанных методов контроля опре¬деляется техноло-гическими процессами, однако визуальный контроль должен предшествовать любому другому.

Визуальному контролю подлежат все составные части арматуры, за исключением со-ставных частей, не допускаемых к повторному исполь¬зованию (прокладки, набивки и пр.). При визуальном контроле особое внимание уделяют местам, наиболее подверженным коррозионному, эрозионному и механическому изнашиванию (уплотнительные поверхности затвора, регулирующего органа, цилиндрические поверхности затвора, регулирующего органа, цилиндрические поверхности шпинделей, штоков, грундбукс, колец сальника и т.д.) . Визуальный контроль уплотнительных поверхностей производить с применением лупы 4—7-кратного увеличения.

Испытание на плотность металла и герметичность соединений в зависимости от назначения арматуры и условий эксплуатации проводят различными методами: гидравлическими, пневматическими, различными течеискателями и т.п.

Как правило, арматура АЭС испытывают водой или воздухом.

Испытание воздухом по падению давления. Из¬делие находится под внут-ренним давлением воздуха. Плотность определяется по падению давления в отсеченной по-лости. Минимально допускаемый поток протечки — 1 л. мм рт. ст./с.

Гидравлические испытания. В изделие подается вода под давлением. Контроль плотности проводится по появлению течи или потения. Максимально допускаемый поток протечки — 0,5 л. мм рт. ст./с.

Испытание воздухом с погружением в воду. Изделие находится под внутренним давлением воздуха и погружается в емкость с водой. Плотность контролируется по появлению пузырьков воздуха. Минимально допускаемый поток протечки 10-2—10-3 л. мм рт. ст./с.

Замер производится с целью определения отклонений номинальных размеров, погрешности форм и расположения поверхностей, их шероховатости и твердости от величин, указанных в технической документации на ремонт или в рабочих чертежах.

Проверку прямолинейности, овальности, конусности производят с помощью микро-метров и индикаторов, отклонения от плоскости поверхностей — с помощью метода “пятна на краску”. При применении последнего пятна краски должны равномерно располагаться по всей контролируемой поверхности.

Шероховатость определяют оптическими приборами или профилометрами, профилографами.

Определение шероховатости поверхностей до 7 и 8-го классов допускается произ-водить по образцам визуально или осязанием при условии выполнения следующих требований:

1) поверхности образцов должны быть обработаны теми же методами, что и сравни-ваемые поверхности;

2) геометрическая форма образцов должна соответствовать форме контролируемой поверхности.

Шероховатость поверхностей, недоступных для непосредственного измерения специ-альными приборами или для сравнения с образцами, допускается определять методом слепков.

Твердость поверхностей определяется приборами.

Дефектацию составных частей с резьбовыми поверхностями и крепежных изделий производят визуальным контролем и калибрами с обязательной ультразвуковой дефектоско-пией крепежных изделий. Составные части с резьбовыми поверхностями подлежат замене при срыве или смятии более одной нитки на одной из сопрягаемых резьбо¬вых поверхностей или при износе резьбы более 15% по среднему диаметру резьбы.

Допускается применение и других способов обнаружения и устранения дефектов, освоенных ремонтным предприятием, при условии обязательного выполнения требований ТУ к отремонтированной составной части.

По результатам дефектоскопии составные части сортируют по группам:

годные изделия — не имеющие повреждений, влияющих на работу и сохранившие свои первоначальные размеры или имеющие износ в пределах поля допуска по чертежу;

изделия, требующие ремонта — имеющие износ или повреждения, устранение кото-рых возможно;

дефектные изделия — подлежащие замене, имеющие износ и повреждения, устранение которых невозможно.

При разборке нескольких узлов (деталей) детали каждого узла (изделия) следует мар-кировать и складывать в отдельные ящики. Когда важно выдержать взаимное расположение деталей, метки должны ставиться так, чтобы зафиксировать нужное положение.

Для маркировки деталей арматуры можно пользоваться клеймом (незакаленные дета-ли, которые не могут деформироваться при ударах); краской (любые детали); кислотой (за-каленные и незакаленные детали); электрографом (незакаленные и закаленные стальные де-тали); бирками.

При хранении после дефектоскопии необходимо обеспечить изоляцию различных групп.

Источник