- Технология и методы сварки блока цилиндров из чугуна

- Подготовка блока цилиндров к сварке

- Методы сварки блока цилиндров

- Сварка горячим методом с нагревом всего блока

- Холодная сварка без предварительного нагрева блока

- Видео по сварке чугунных блоков цилиндра аргонодуговым методом

- Технология восстановления деталей двигателя

- 1. Восстановление блока и головки блока цилиндров

- 2. Способы восстановления блоков цилиндров ДВС

- 3. Восстановление отверстий коренных опор чугунных блоков цилиндров двигателей комбинированным способом

- 4. Восстановление головок блока цилиндров двигателей

- 5. Восстановление опорной стойки распределительного вала дизельного двигателя

- 6. Технология наплавки опорной стойки распределительного вала

- 7. Плазменная наплавка впускных и выпускных клапанов

- 8. Наплавка стальных коленчатых валов

- 9. Ремонт поддона картера двигателя

Технология и методы сварки блока цилиндров из чугуна

Потребность в сварке блока цилиндров возникает при появлению на нем трещин. Большое количество блоков изготавливается литьем чугуна. Чугун достаточно прочный и твердый материал, хорошо поддается литью и имеет низкую температуру плавления по сравнению со сталями. Отрицательной стороной материала является хрупкость и низкая вязкость. В связи с этим наиболее часто встречающейся неисправностью блоков является появление трещин.

Рис. 1. Блок цилиндров

Подготовка блока цилиндров к сварке

Перед проведением сварочных работ по ремонту блока необходимо его тщательно очистить от грязи, масла и других загрязнений. Выявленные на блоке трещины и несплошности необходимо пометить мелом или другим удобным способом.

Для того чтобы избежать разрастание трещин её края необходимо засверлить. Не глубокие трещины до 5 мм можно сваривать без разделки кромок. Более глубокие трещины необходимо выполнять с разделкой кромок.

Рис. 2. Сверление трещин

Отверстие необходимо делать не сквозным, а лишь до появления зазора на всем протяжении трещины. Подготовленная под сварку трещина должна напоминать соединение с V-образным скосом кромок. Это делается для того чтобы при сварке все газы и примеси содержащиеся в сварочных материалах и основном металле смогли выйти на поверхность шва.

Методы сварки блока цилиндров

Блоки цилиндров изготовленные из чугуна необходимо сваривать в соответствии с технологией сварки чугуна. Блок цилиндров можно сваривать следующими способами:

- сварка с предварительным подогревом всего блока цилиндров;

- сварка с предварительным местным нагревом в зоне сварки;

- холодная сварка без предварительного нагрева.

Сварка горячим методом с нагревом всего блока

Сварка блока цилиндров горячим методом выполняется с предварительным нагревом блока до температуры 600-700 °C. Нагрев осуществляется в печах, горнах или нагревательных ямах. Для нагрева также используют специальные кожухи из стали с тонкой прослойкой асбеста, в котором оставляют открытым место сварки, а нагрев осуществляется газовыми горелками. Предварительный подогрев позволяет сохранить механические свойства основного металла.

Сварку выполняют покрытыми электродами марки ОМЧ-1 или другими для сварки чугуна соответствующим методом. При дуговой сварке жидкий металл стараются удержать в сварочной ванне до полного заполнения разделки кромок. После сварки блок должен на протяжении длительного времени охлаждаться.

Сварка с предварительным нагревом в месте сварки используется для объемных конструкций, нагрев которых невозможен полностью из-за габаритных размеров.

Холодная сварка без предварительного нагрева блока

Существует множество методов сварки чугунных изделий без предварительного нагрева:

- ручная дуговая сварка (разработано большое количество сварочных электродов);

- полуавтоматическая сварка в углекислом газе и порошковой проволокой;

- аргонодуговая сварка;

- сварка угольным или графитовым электродом под флюсом (используются чугунные прутки).

Видео по сварке чугунных блоков цилиндра аргонодуговым методом

На следующем видео автор заваривает трещину на блоке аргонодуговым методом неплавящимся электродом.

Источник

Технология восстановления деталей двигателя

1. Восстановление блока и головки блока цилиндров

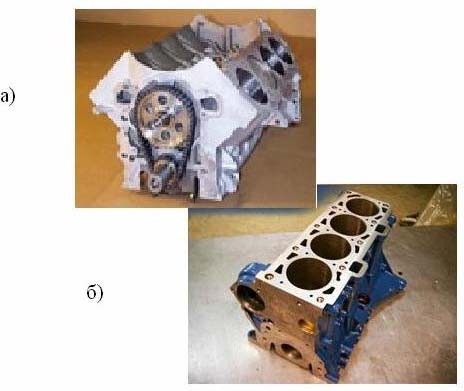

Блок цилиндров (рис. 1) служит основой двигателя. К его верхней части крепится головка блока. Блок цилиндров – литая деталь, как правило, из чугуна, реже – из алюминиевого сплава. Блок цилиндров выполняет ещё одну важную функцию – по отверстиям, которые в нём изготовлены, масло под давлением подаётся к местам смазки. ДВС с жидкостным охлаждением имеют также отверстия, по которым охлаждающая жидкость попадает в головку блока.

Рис. 1. Блок цилиндров ДВС: а – двухрядный V-образный; б – однорядный 4-цилиндровый

Технология восстановления

Для восстановления эксплуатационных свойств блока и головки блока цилиндров ДВС в общем случае применяют следующие технологические операции:

- предварительная мойка;

- расточка/ хонингование блока цилиндров;

- гильзование чугунного или алюминиевого блока цилиндров;

- расточка/ хонингование постели коленвала;

- шлифование плоскости блока цилиндров;

- электродуговая и холодная молекулярная заварка дефектов;

- микродуговое оксидирование;

- газотермическое напыление;

- опрессовывание блока и головки блока цилиндров;

- шлифование головок блока цилиндров;

- правка рабочей фаски седла клапана;

- притирание клапана;

- установка футорки под свечу.

Мойка деталей

Для этого используется автоматическая моечная машина контейнерного типа. Сверху и снизу барабана, в который укладываются детали, расположены две пары труб с установленными в них жиклерами, через которые под давлением подается разогретый до 90° специальный моющий состав, под действием которого приблизительно в течение 15 минут растворяются масляные отложения, смываются грязь и продукты износа с поверхностей деталей, после чего детали омывают проточной горячей водой в отдельной ванне. Далее впускные и выпускные каналы, камеры сгорания и привалочные плоскости головки блока цилиндров очищаются с помощью металлических щеток (рис. 2).

Рис. 2. Подготовка деталей к восстановлению: а – загрузка в моечную машину; б – очистка клапанов в головке блока цилиндров металлическими щетками

Дефектация

Во время дефектации тщательно изучается состояние деталей головки: визуальный осмотр тела головки блока цилиндров, измерение стебля клапана, биение тарелки клапана, промер внутренних

диаметров направляющих втулок клапанов, осмотр свечных отверстий, состояние резьбы шпилек, проверка плоскостности привалочных поверхностей и др. Для этого необходимо иметь целый ряд контрольно-измерительных приборов. Во время этой операции заполняется дефектационная ведомость, на основании которой формируется заключение о необходимом объеме работ.

2. Способы восстановления блоков цилиндров ДВС

- Расточка и хонингование цилиндров

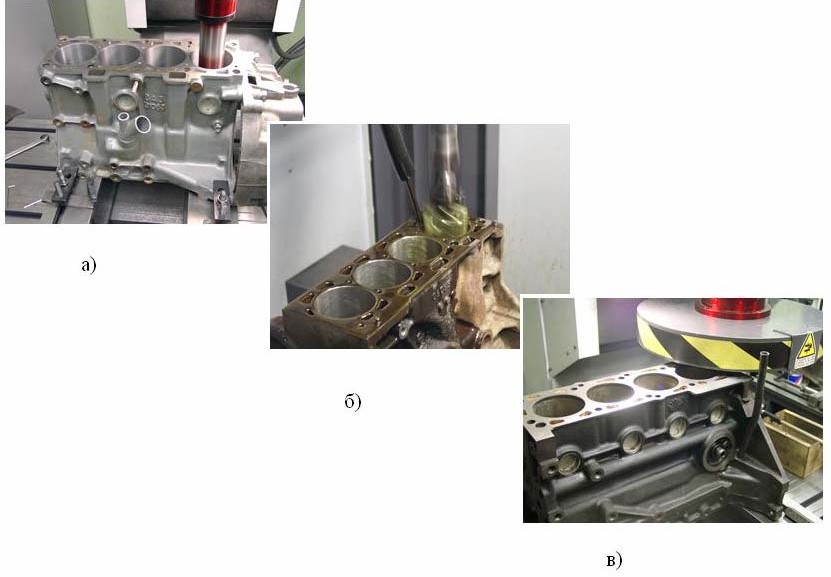

Для расточки рядных блоков используются специальные станки российского или импортного производства, дающие наиболее точные размеры цилиндров, например VB 182 M фирмы AZ. Шпиндель этого станка может перемещаться только по вертикали, поэтому базирование блока цилиндров относительно шпинделя осуществляется путем перемещения стола с закрепленным на нем блоком. При таком способе центрирования цилиндра погрешность базирования минимальная, однако производительность не самая высокая. Тем не менее на нынешний момент это наиболее распространенная схема (рис. 3, а).

Рис. 3. Восстановление блока цилиндров: а – расточка цилиндров; б – хонингование; в – фрезерование плоскости

V-образные блоки растачиваются от постели коленчатого вала. Для этого также лучше использовать станок американского производства FN фирмы Kwik-Way. Простота установки блока и автоматическое базирование шпинделя существенно увеличивают производительность данного оборудования при незначительном снижении точности базирования.

Хонингование – финишная операция, при которой обеспечивается необходимый размер цилиндра, достигаются минимальные отклонения от круглости и цилиндричности, формируются специальный микрорельеф и определенная структура металла на поверхности цилиндра. Используется хонинговальный станок AZ CH 150 (рис. 3, б).

Фрезеровка необходима для обеспечения плоскостности привалочных поверхностей, а также для устранения забоин и царапин на них (рис. 3, в). При сильном перегреве мотора механики, как правило, проверяют привалочную плоскость головки блока цилиндров, забывая про блок. Несмотря на то что головка деформируется значительно сильнее блока, пренебрегать проверкой плоскости блока не следует. Прогиб около 0,05…0,07 мм может являться причиной утечек охлаждающей жидкости или попадания ее в цилиндры.

- Восстановление чугунного блока цилиндров сваркой

Для восстановления цилиндров пользуются методом сварки. С этой целью проводят следующие работы. Удаляют дефектное место газовой резкой или механическими способами. Разделывают место под сварку. Сварка сопровождается предварительным и сопутствующим обогревом цилиндра, для чего приходится сооружать специальные печи с электрообогревом. Для ускорения сварки применяют электроды большого диаметра. Наложение слоев проводят с послойной проковкой шва пневматическим молотком-зубилом. Особенности ремонтной сварки чугунных изделий и материалы для ее осуществления приведены в пункте 3.7 учебного пособия.

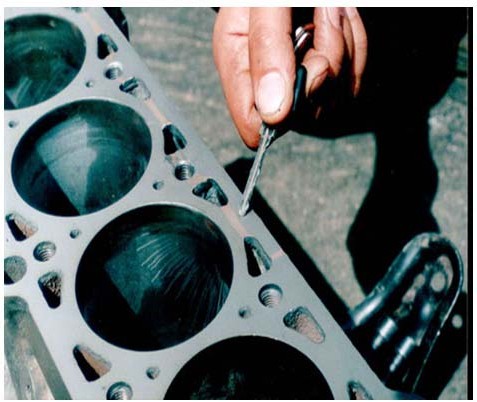

При заварке трещин в чугунных блоках (рис. 4) выполняют следующие операции:

- снятие с кромок трещин фасок с углом разделки 70…80°;

- грубая обработка фасок (желательно с образованием насечки);

- очистка места сварки от грязи, масла и ржавчины; подогрев подготовленных к сварке мест пламенем газовой горелки до температуры 900…950 °С;

- нанесение на подогретую поверхность слоя флюса (как правило, это бура кристаллическая);

- нагрев в пламени горелки конца латунной проволоки;

- натирание разогретой до плавления латунной проволокой горячих кромок трещины (латунь должна покрывать фаски тонким слоем);

- заварка трещины газовой горелкой с подачей латунной проволоки;

- медленный отвод пламени горелки от детали;

- закрытие сварного шва листовым асбестом или тефлоном.

Рис. 4. Разделка трещины в блоке цилиндров ДВС

3. Восстановление отверстий коренных опор чугунных блоков цилиндров двигателей комбинированным способом

Разработан ресурсосберегающий технологический процесс восстановления поверхности отверстий коренных опор чугунного блока цилиндров комбинированием электроискровой наплавки и нанесения металлополимерного покрытия, позволяющий обеспечить необходимую размерную, геометрическую и пространственную точность восстановления поверхностей и повторно использовать часть деталей, ранее подвергшихся выбраковке.

- Восстановление блоков цилиндров двигателей с помощью напыления

Напыление – один из наиболее интересных и эффективных способов нанесения защитных и упрочняющих покрытий на поверхность деталей. Это процесс, при котором наносимый материал в виде порошка или проволоки вводится в струю плазмы и нагревается в процессе движения с потоком газа до температур, превышающих температуру его плавления, и разгоняется в процессе нагрева до скоростей порядка нескольких сотен метров в секунду.

- Микродуговое оксидирование внутренней поверхности цилиндров из алюминиевого сплава

В настоящее время метод микродугового оксидирования является наиболее перспективным по сравнению с существующими технологиями нанесения покрытий на алюминиевые и магниевые сплавы и позволяет получать покрытия с высокими механическими, диэлектрическими и теплостойкими свойствами. Покрытия на алюминиевых и магниевых сплавах по износостойкости превышают все существующие материалы, используемые в современной технике.

- Восстановление «холодной» молекулярной сваркой

Восстановление поверхностей под упорные полукольца в блоке цилиндров традиционными способами связано с большими трудозатратами и иногда не обеспечивает необходимое качество восстановленной детали. Применение холодной молекулярной сварки для ремонта этой неисправности позволяет восстановить исходные геометрические размеры изношенной поверхности, свести к минимуму механическую обработку блока и все это в течение двух часов. Следует заметить, что можно восстанавливать как наружную, так и внутреннюю поврежденные поверхности.

4. Восстановление головок блока цилиндров двигателей

Полный цикл восстановительных работ гарантирует длительную и безупречную работу головок блоков цилиндров. Проводят следующие восстановительные операции:

- глубокая мойка и чистка головок от отложений нагара;

- заварка трещин;

- шлифовка поверхности прилегания;

- замена направляющих втулок клапанов;

- замена клапанов;

- замена седел;

- притирка клапанов;

- замена стаканов форсунок;

- проверка на герметичность прилегания клапанов и гидроиспытания на герметичность.

Заварка трещин на головке блока, изготовленной из алюминиевого сплава, вызывает особые затруднения вследствие технологических затруднений, возникающих при сварке алюминия, и высоких требований к точности размеров и формы самого изделия.

Присущие всем алюминиевым сплавам затруднения при электродуговой наплавке, связанные с наличием тугоплавкого окисла на поверхности основного и присадочного материалов, преодолеваются тщательной подготовкой перед сваркой проволоки (обычно методом травления в 10 %-ном растворе щелочи с последующей промывкой водой и просушкой) и механической зачисткой поверхности основного материала металлической щеткой или шабером. В процессе наплавки окисная пленка удаляется воздействием механизма «катодного распыления», возникающего при наличии обратной полярности сварочного тока. Однако в тех случаях, когда изделие работает в условиях масляной ванны или в условиях интенсивной смазки, требуется более тщательная подготовка основного материала: либо обжиг восстанавливаемой поверхности открытым пламенем, либо глубокая (до 0,5 мм) механическая обработка режущим инструментом.

Большие технологические затруднения при наплавке вызывают такие свойства алюминиевых сплавов, как высокий коэффициент теплопроводности и линейного расширения. Высокая теплопроводность материала изделия требует для получения гарантированного сплавления основного и присадочного материалов применение мощных источников тепла и форсированных режимов наплавки. При этом происходит интенсивный разогрев изделия, увеличивается глубина проплавления основного материала, что с учетом высокого коэффициента линейного расширения приводит к короблению самого изделия и, соответственно, к нарушению его эксплуатационных характеристик. Особенно высокие требования по части отсутствия коробления предъявляются именно к таким изделиям, как головки блоков цилиндров, где требуется обеспечить соосность посадочных отверстий с отклонением не более 0,05 мм. Существующие технологии восстановления таких изделий предусматривают использование предварительного подогрева с целью минимизации воздействия термического цикла сварки на основной металл, наложение каждого последующего валика с промежуточным охлаждением металла, что значительно уменьшает производительность процесса и увеличивает затраты.

Имеется опыт заварки трещин на головке блока ДВС автомобиля «ВАЗ», изготовленной из сплава АЛ25, с помощью трехфазной аргонодуговой сварки с применением присадочной проволоки, подключенной к средней фазе источника питания. Такой способ ремонта позволил устранить течь водяной рубашки без использования предварительного подогрева изделия и без нарушения его геометрических параметров.

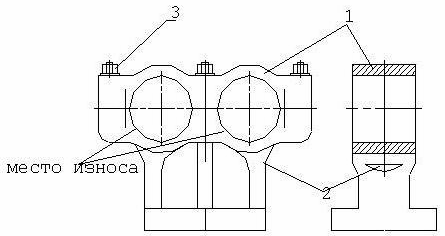

5. Восстановление опорной стойки распределительного вала дизельного двигателя

Опорная стойка распределительного вала двигателя предназначена для поддержания вала в горизонтальном положении и должна обеспечивать свободное вращение вала вокруг своей оси. Конструктивно опорная стойка выполнена из двух половин, одна из которых — нижняя – жестко закреплена болтовым соединением на головке блока двигателя, а вторая – верхняя – предназначена для фиксации распределительного вала в посадочном месте. Вместе они создают самосмазывающийся подшипник скольжения, который на внутренней поверхности имеет каналы для подачи смазки.

Опорная стойка распределительного вала (рис. 5) изготовлена из литейного алюминиевого сплава АЛ-9, который обладает хорошими литейными свойствами, герметичностью, сравнительно высокой прочностью и пластичностью. Возможность применения этого сплава в подшипниках скольжения обусловлена тем, что после проведения термообработки (закалка + старение) поверхность детали достигает твердости до 80 НВ.

Рис. 5. Конструкция опорной стойки распределительного вала: 1 – крышка подшипника; 2 – опорная стойка; 3 – гайки крепления

Во время работы двигателя при вращении распределительного вала подшипник скольжения воспринимает различные виды нагрузок и, несмотря на обильную смазку, изнашивается за счет истирания или увеличивает свои посадочные размеры за счет пластического деформирования при «биении» вала. Естественно, изношенные подшипники скольжения подлежат замене и последующему восстановлению эксплуатационных свойств.

Восстановление алюминиевых подшипников скольжения выполняется с помощью аргонодуговой сварки, но при этом возникает ряд затруднений, связанных как с особенностями сварки самого алюминия, так и с особенностями конструкции и требованиями, предъявляемыми к восстановленной детали.

Обеспечение необходимой твердости наплавленного слоя достигается применением присадочного материала, отличающегося по своему составу от основного материала. Технологический процесс наплавки опорной стойки распределительного вала судового дизельного двигателя предусматривает применение присадочной проволоки марки Св-1557. Если сплав АЛ-9 содержит кремния – 6 %, магния – 0,2 %, железа – 0,6 %, то проволока Св-1557 имеет следующий состав: магний – 5 %, марганец – 0,4 %, хром – 0,15 %, бериллий – 0,003 %. Чаще всего для получения более высоких показателей твердости наплавленного слоя осуществляют термообработку изделия – закалку и искусственное старение.

6. Технология наплавки опорной стойки распределительного вала

Для того чтобы повысить производительность процесса, уменьшить термическое влияние сварочной дуги на основной металл и уменьшить коробление изделия, была разработана технология наплавки посадочных мест подшипника скольжения опорной стойки распредвала судового двигателя с помощью трехфазной аргонодуговой сварки с перераспределением теплового потока от дуги между основным металлом и присадочной проволокой, подключенной к средней фазе трехфазного источника питания. Для наплавки используется специальный сварочный стенд, включающий источник питания трехфазной дуги УДГТ-315У2, сварочную горелку ГАСТ-5 с тремя степенями свободы, реостат балластный РБ-6, сварочный стол с перемещающейся от электропривода кареткой, ножной пульт управления, механизм подачи присадочной проволоки, контрольно-измерительные приборы, баллон с аргоном, снабженный газовым редуктором и расходомером. Технологический процесс наплавки включает следующие операции.

1. Подготовить присадочную проволоку для наплавки: диаметр проволоки 2 мм, марка проволоки Св-1557:

- травить в 10 %-ном растворе NaOH в течение 10 минут;

- промыть проточной водой и просушить струей воздуха.

2. Подготовить посадочную поверхность опорной стойки к наплавке:

- удалить верхний слой металла на глубину 0,5 мм по всей поверхности наплавки фрезой на горизонтально-фрезерном станке;

- собрать отдельные половины подшипников (верхние и нижние) в ряд по 12 штук в каждом в специальном зажимном приспособлении, прокладывая между каждой половиной медную пластину соответствующей конфигурации и толщиной 2 мм;

- зачеканить маслоканалы кусками медной проволоки диаметром, соответствующим диаметру канала;

- протереть фрезерованные поверхности собранных блоков подшипников ветошью, смоченной этиловым спиртом;

- установить собранные блоки на сварочный стол и закрепить так, чтобы наплавку можно было вести по образующей поверхности.

3. Включить источник питания трехфазной дуги УДГТ-315У2 с предварительной продувкой аргоном сварочной горелки ГАСТ-5.

4. Подключить через балластный реостат к средней фазе источника питания посредством скользящего контакта (мундштука) присадочную проволоку.

5. Установить параметры режима наплавки: ток в электродах

- 110 А, ток через балластное сопротивление – 140 А, расход аргона

- 8 л/мин, скорость наплавки – 15 м/ч, скорость подачи проволоки

- 45 м/ч, установочная длина дуги – 4 мм.

6. Подвести место начала наплавки под сварочную горелку и зажечь с помощью осциллятора межэлектродную дугу.

7. Замкнуть присадочную проволоку на изделии непосредственно под электродами сварочной горелки.

8. Включить с помощью ножного пульта управления основную дугу и развести сварочную ванну, соизмеримую с диаметром присадочной проволоки (4…5 мм).

9. Задать перемещение сварочной каретке и одновременно подачу присадочной проволоки и наплавить валик по всей длине собранного блока подшипников.

10. Повернуть зажимное приспособление вокруг своей оси таким образом, чтобы последующий валик перекрывал предыдущий не менее чем на четверть его ширины.

11. Повторить операции с 6 по 10 до тех пор, пока не будет наплавлена вся поверхность подшипника скольжения опорной стойки.

Используя эффект разделения теплового потока трехфазной дуги между присадочной проволокой и основным металлом, можно наплавлять как в автоматическом, так и в ручном варианте детали из алюминиевых сплавов сложной формы и с малой толщиной стенки.

7. Плазменная наплавка впускных и выпускных клапанов

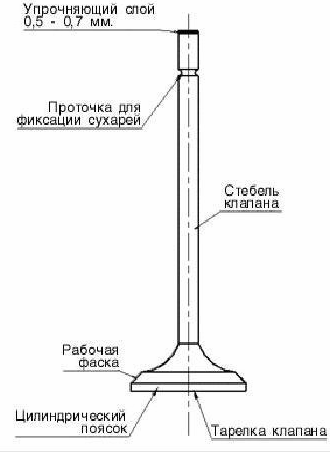

Внешне конструкция клапана довольно проста (рис. 6). Основные части: стебель, перемещающийся в направляющей втулке, и головка, которая «садится» на седло, герметизируя камеру сгорания. Формой головка напоминает перевернутую вверх дном тарелку, поэтому головку называют еще «тарелкой клапана». Она имеет рабочую фаску с углом 30 или 45° относительно плоскости тарелки и цилиндрический поясок. Он необходим для увеличения жесткости тарелки и защиты ее кромок от обгорания и коробления. Кроме того, поясок позволяет сохранить основные геометрические размеры тарелки клапана в случае перешлифовки его рабочей фаски.

Рис. 6. Конструкция клапана ДВС

Основанием для отбраковки клапана служат следующие дефекты:

- явные повреждения клапана: изгиб стебля, прогары, трещины, забоины;

- изменение диаметра стебля по его длине более 0,02 мм;

- ступенчатый или боковой износ стебля клапана;

- поврежденные проточки под сухари;

- уменьшение высоты цилиндрического пояска ниже допустимой производителем;

- расклеп торцевой части стебля и глубина выработки торцевой части более 0,2…0,3 мм.

Перспективной технологией восстановления является плазменная порошковая наплавка. Плазменная порошковая наплавка отличается высоким качеством наплавленного металла, малыми остаточными напряжениями и как следствие – отсутствием деформаций восстанавливаемых деталей. В качестве присадочных материалов применяются различные порошки: быстрорежущие, хромоникелевые и высокоуглеродистые легированные сплавы, бронзы и др.

Существовавшие ранее технологии наплавки клапанов в России были ориентированы на нанесение сплавов на основе никеля (например, порошок ПГ-СР 2) с использованием плазменно-дугового процесса. Эта технология на сегодняшний день не отвечает требованиям надежности и долговечности клапанов в связи с недостаточно высокой коррозионнои износостойкостью покрытия при высоких температурах. Ведущие зарубежные фирмы DELORO STELLITE (Великобритания), INTERWELD (Австрия), SNMI (Франция), выпускающие оборудование для наплавки клапанов и внедряющие этот процесс во всем мире, ориентируются на новую технологию, получившую название РТА-процесс (plasma transferred arc), в русском варианте – процесс плазменной наплавки-напыления (ПНН) или плазменно-порошковой наплавки (ППН). В качестве присадочного материала для наплавки клапанов используется исключительно материал на основе кобальта (стеллит). Производители этих материалов выпускают до 20 модификаций различных стеллитов. Такая технология сейчас используется повсеместно на всех российских заводах – производителях автомобилей и на ремонтных предприятиях.

Сущность процесса ППН (рис. 7) состоит в нанесении порошковых покрытий толщиной 0,5…4,0 мм с гибким регулированием ввода тепла в порошок и изделие плазмотроном с двумя дугами — основной и пилотной. При этом пилотная (косвенная) дуга используется для расплавления присадочного материала, а основная дуга (переносимая на изделие) – для поддержания температуры частиц порошка на детали.

Рис. 7. Процесс плазменно-порошковой наплавки фаски клапана

При ППН увеличение времени нахождения частиц порошка при высокой температуре способствует максимальному сцеплению и уплотнению частиц с минимальным перегревом поверхности детали. Оптимизация основных характеристик процесса (токов основной и пилотной дуги, расстояния до изделия, скорости подачи порошка и скорости перемещения изделия относительно плазмотрона) ведет к минимальной чувствительности к скорости подачи порошка и в определенных пределах к скорости перемещения изделия.

Технологический процесс наплавки клапанов состоит из следующих операций:

- предварительная очистка и дефектация;

- подготовка поверхности;

- непосредственно процесс наплавки;

- термическая обработка;

- предварительная механическая обработка;

- дефектоскопия наплавленной поверхности;

- окончательная механическая обработка;

- технический контроль;

- маркировка.

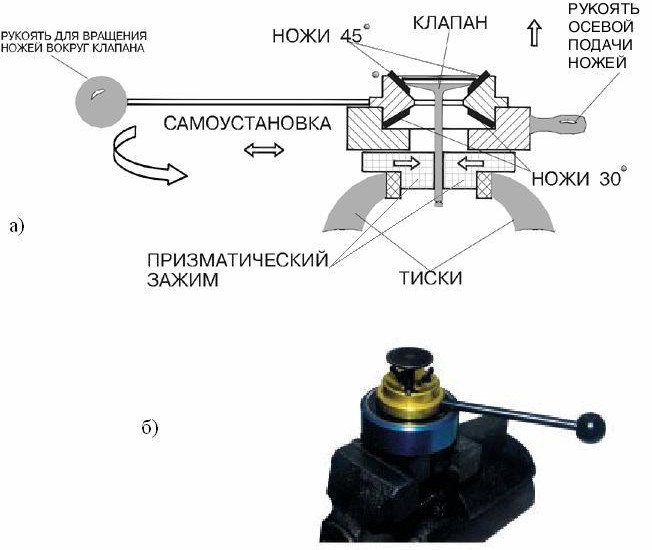

Для ремонта клапанов без наплавки методом проточки фаски американской фирмой NEWAY создан ручной специальный комплект инструмента GIZMATIC. Набор свободно умещается в слесарном чемоданчике. Преимущество GIZMATIC заключается в том, что фрезы уже настроены так, чтобы формируемый угол рабочей фаски клапана составлял 45°30′′ или 30°30′′. Это приспособление позволяет обработать фаски клапанов любых встречающихся размеров. GIZMATIC снабжен устройством самоцентрирования режущих ножей относительно клапана и микролифтом, обеспечивающим точную вертикальную подачу режущей головки к клапану (рис. 8).

Рис. 8. Ручной инструмент GIZMATIC для ремонта фаски клапанов: а – схема инструмента; б – внешний вид в тисках

8. Наплавка стальных коленчатых валов

Наиболее простым из существующих в настоящее время способов наплавки стальных коленчатых валов с изношенными шейками является автоматическая наплавка под слоем легирующего флюса. При этом способе термическая обработка валов не нужна, потому что наплавленный металл в процессе его охлаждения самозакаливается до требуемой твердости. После наплавки коленчатые валы не укорачиваются. Усталостная прочность коленчатых валов, наплавленных под легирующим флюсом, несколько понижается, но это на их ходимость особого влияния не оказывает.

Автоматическую наплавку коленчатых валов под слоем флюса производят на специальных установках, основными элементами которых являются токарный станок, наплавочная головка и источник питания сварочной дуги. Чтобы снизить обороты шпинделя станка, между его приводом и ведомым шкивом устанавливают редуктор, рассчитанный на вращение шпинделя с частотой 2…5 об./мин. Для подачи электродной проволоки в зону горения дуги используются наплавочные головки. Возможно применение головок ОКС-1031Б, ОКС-1252А и др. Новая наплавочная головка ОКС-5523 работает в полуавтоматическом режиме. Особенностью ее является бесступенчатое регулирование скоростей подачи электродной проволоки и наличие универсальных центросместителей.

В качестве источников тока при автоматической наплавке под слоем флюса используют преобразователи ПСГ-500, ПСУ-500-2, выпрямители ВС-600, ВДУ-1202 и др.

Стальные коленчатые валы наплавляют чаще всего пружинной проволокой 2-го класса диаметром 1,6…2 мм. Флюс используют для защиты расплавленного металла от воздействия воздуха, стабилизации горения дуги и легирования наплавленного металла. Наибольшее применение при наплавке шеек стальных валов находит комбинированный флюс такого состава: флюс марки АН-348А – 93 %, графит порошковый – 2,5 %, феррохром порошковый – 2 %, жидкое стекло натриевое – 2,5 %.

Перед наплавкой восстанавливаемые поверхности шеек валов зачищают абразивной шкуркой до металлического блеска. Проволоку для наплавки очищают от ржавчины и органических масел. Для снятия с электродной проволоки остатков смазки перед входом проволоки в наплавочную головку устанавливают резиновые шайбы.

Отверстия масляных каналов коленчатого вала перед наплавкой закупоривают графитовой пастой, которую приготавливают в виде смеси графита с «жидким стеклом». Эту операцию выполняют заранее, чтобы паста успела затвердеть (приблизительно за 3…5 ч до наплавки).

Деталь в установочном приспособлении (центросместителе) нужно жестко закрепить, биение наплавляемых шеек не должно превышать 1,5 мм.

Наплавку шеек ведут на следующих режимах: напряжение на дуге – 22…26 В, сила сварочного тока – 170…200 А, частота вращения детали – 3…4 об./мин, шаг наплавки – 3…4 мм/об. Скорость подачи проволоки зависит от ее диаметра. При диаметре проволоки 1,6 мм скорость ее подачи составляет 100…120 м/ч, при диаметре 1,8 мм – 90…110 м/ч, при диаметре 2 мм – 80…100 м/ч.

В процессе наплавки флюс должен закрывать сварочную ванну и дугу, горящую между деталью и проволокой, достаточно толстым слоем. Малейшее обнажение электрической дуги приводит к нарушению стабильности протекания процесса, разбрызгиванию электродного металла, плохому формированию шва, образованию в наплавленном металле пор и раковин. Для того чтобы флюс лучше удерживался на поверхности шейки, электродную проволоку подают к детали с некоторым (8…10 мм) смещением по отношению к зениту в сторону, противоположную вращению детали. Чтобы поверхность наплавки была более ровной, образующийся валик должен перекрывать ранее наплавленный не менее чем на треть его ширины.

Современные технологии восстановления чугунных коленчатых валов Для восстановления чугунных коленчатых валов разработан целый ряд различных технологических процессов, которые предусматривают как механическую, так и термомеханическую обработку, в том числе наплавку и напыление. Применение той или иной технологии зависит от степени износа валов, а также от наличия на предприятии соответствующего оборудования и материалов.

Шлифовка под ремонтные размеры. Один из часто применяемых способов восстановления работоспособности коленчатых валов – шлифовка под ремонтные размеры. Преимущества этого способа в его простоте и минимальности технологических операций. Из оборудования требуется наличие круглошлифовального станка и типовой оснастки к нему. У этого способа имеется и ряд недостатков: потеря взаимозаменяемости деталей, потребность в дополнительных деталях (вкладыши) с ремонтными размерами, наличие складских площадей под них.

Вибродуговая наплавка в жидкости. При этом способе качество наплавленного металла зависит от многих факторов и резко ухудшается при изменении режимов наплавки и химического состава электродной проволоки. Поэтому даже при хорошо отлаженном процессе восстановления на шейках чугунных коленчатых валов часто встречаются поры и трещины. Количество пор увеличивается по глубине слоя, поэтому восстановленные чугунные коленчатые валы шлифуют лишь до третьего ремонтного размера, а затем выбраковывают. Усталостная прочность чугунных коленчатых валов, восстановленных вибродуговой наплавкой в жидкости, снижается на 35…40 %. Однако благодаря двукратному запасу прочности в эксплуатации наблюдается незначительное количество их поломок. Но применение этого способа наплавки для восстановления чугунных коленчатых валов двигателей грузовых автомобилей из-за значительного снижения усталостной прочности становится неприемлемым.

Вибродуговая наплавка в водокислородной среде. При этом способе восстановления наплавленный металл имеет структуру троостита, переходящую в сорбитообразный перлит с твердостью слоя HRC 42…48. Такой металл по износостойкости уступает высокопрочному чугуну, тем не менее коленчатые валы, восстановленные этим способом, обеспечивают срок службы двигателей, соответствующий пробегу автомобиля 50…60 тыс. км. В целом эксплуатационные свойства таких валов изучены недостаточно, но из-за низкой в сравнении с высокопрочным чугуном износостойкости наплавленного металла этот способ наплавки не может быть рекомендован к повсеместному использованию.

Двухслойная наплавка проволокой Св-08 под легирующим слоем флюса. Способ наплавки разработан в НИИАТе в СССР. Лучшие результаты из многочисленных вариантов двухслойной наплавки получаются при использовании малоуглеродистой проволоки Св08 диаметром 1,6 мм и легирующего флюса АН-348А (2,5 части графита, 2 части феррохрома № 6 и 0,25 части жидкого стекла). Металл первого слоя имеет аустенитное строение и твердость HRC 35…38, второй слой – мартенситное строение и твердость HRC 56…62 и содержит небольшое количество пор. Недостатком этого способа наплавки является образование большого количества трещин в наплавленном слое, вызывающих повышенный износ сопряженных вкладышей. Усталостная прочность чугунных коленчатых валов двигателей ЗМЗ 53-А, восстановленных двухслойной наплавкой под легирующим флюсом, снижается на 26…28 %, т. е. меньше, чем при вибродуговой наплавке в жидкости. Наличие на поверхности шеек большого количества трещин не позволяет рекомендовать этот способ для широкого применения.

Наплавка в среде углекислого газа. Данный способ наплавки также разработан в НИИАТе. Шейки чугунных коленчатых валов наплавлялись проволокой разных марок, в том числе Нп-2Х13, ОВС, Св-12ГС, Нп-30ХГСА, Св-08 и др. Во всех случаях структура наплавленного металла была неудовлетворительной, в слое имелись поры и трещины. Наименьшее количество дефектов на поверхности шеек получается при наплавке проволокой Нп-2Х13, наплавленный металл при этом имеет структуру аустенита с карбидной сеткой и неравномерную по длине твердость, колеблющуюся от HRC 51…60. Износ шеек чугунных коленчатых валов, наплавленных в углекислом газе проволокой Нп-2Х13, был больше ненаплавленных шеек. Усталостная прочность при этом способе снижается на 45…50 %. Из-за указанных недостатков такую наплавку применять нецелесообразно.

Плазменная металлизация. Среди новых технологических процессов большой интерес для восстановления деталей автомобилей представляют способы нанесения металлопокрытий с использованием плазменной струи в качестве источника тепловой энергии. Наиболее перспективным способом восстановления деталей нанесением износостойких металлопокрытий является плазменное напыление с последующим оплавлением покрытия. При этом в металле оплавленного покрытия доля основного металла минимальна. Покрытие обладает высокой износостойкостью, без пор и трещин. Процесс является высокопроизводительным. Недостаток этого способа – высокие начальные капиталовложения в оборудование. При отсутствии оборотных средств у предприятий этот недостаток не позволяет рекомендовать способ к повсеместному использованию.

Наплавка под легирующим флюсом по оболочке. Этот способ восстановления чугунных коленчатых валов позволяет получить наплавленный металл без пор и трещин при более высокой по сравнению с другими способами усталостной прочности восстановленных чугунных коленчатых валов. Достоинством способа является отсутствие пор и трещин, высокие прочностные характеристики и простое, доступное по цене оборудование.

Сущность способа заключается в следующем. Деталь обвертывают металлической оболочкой из листовой стали, плотно прижимают оболочку к поверхности детали с помощью специального приспособления и сваркой в среде углекислого газа прихватывают ее в стыке. После удаления приспособления производят автоматическую наплавку детали под флюсом по металлической оболочке непосредственно.

Известно, что для устранения трещин в наплавленном металле необходимо уменьшить в нем содержание углерода, кремния, марганца, серы и фосфора. Поскольку высокопрочный чугун содержит значительное количество этих элементов, при экспериментах применяли оболочку из стали 08 и проволоку Св-08, содержащие их в небольшом количестве.

При наплавке под флюсами АН-348А, ОСЦ-45, АН-15, АН-20 лучшее формирование слоя и меньшее количество дефектов получилось при использовании флюса АН-348А. С увеличением толщины оболочки глубина проплавления высокопрочного чугуна снижается, соответственно, уменьшается поступление в наплавленный металл углерода, кремния, марганца и других элементов. Поэтому для получения наплавленного металла мартенситной структуры с твердостью HRC 56…62 во флюс добавляли графит и феррохром, обеспечивая содержание в наплавленном металле углерода 0,6…0,8 % и требуемое количество хрома.

При толщине оболочки 0,8 мм трещины и поры в наплавленном металле отсутствовали, в то время как при обычных способах наплавки высокопрочного чугуна при содержании углерода 0,6…0,8 % трещин и пор избежать не удается.

С увеличением толщины оболочки уменьшается глубина проплавления чугуна и, соответственно, количество образующейся окиси углерода, вызывающей образование пор. При толщине оболочки 0,8 мм и более небольшое количество окиси углерода успевает выделиться из расплавленного металла и пор в нем не наблюдается. Устранению трещин при наплавке по оболочке способствуют два фактора: уменьшение поступления в наплавленный слой кремния, марганца, магния и снижение величины и скорости нарастания растягивающих напряжений в наплавленном валике в период его кристаллизации. Образование горячих трещин происходит в период нахождения расплава в твердожидком состоянии при определенной величине и скорости нарастания внутренних напряжений.

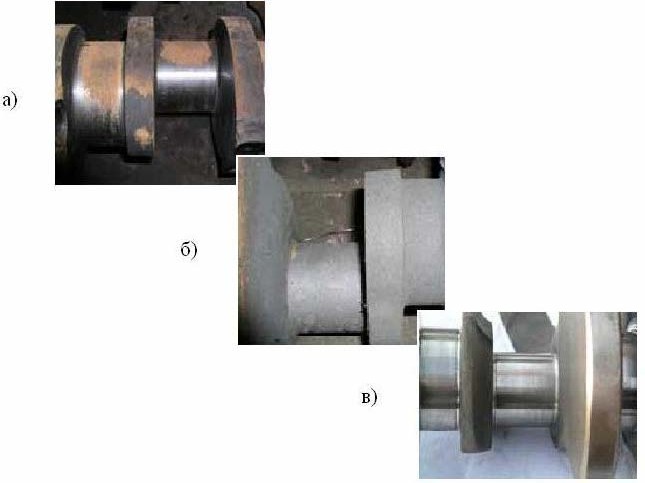

Высокоскоростное газотермическое напыление. В основе метода лежит нагрев порошковых частиц и их нанесение со скоростью от 300 до 1000 м/с на поверхность детали (рис. 9).

Рис. 9. Процесс газотермического напыления шеек коленчатого вала

Частицы порошка посредством газовой струи переносятся на деталь, обладая высокой кинетической энергией, которая при ударе о подложку превращается в тепловую. В качестве напыляемых материалов используются различные металлические и металлокерамические порошки. При этом происходит увеличение износостойкости более чем в 1,5 раза, увеличение коррозионной стойкости в 2 и более раз, восстановление износа посадочных и трущихся поверхностей от 10 мкм до 5 мм по диаметру с плотностью покрытия 99 % (рис. 10).

Рис. 10. Фрагмент коленчатого вала автомобиля: а – изношенная поверхность шеек; б – напыленная поверхность; в –поверхность шейки вала после финишной обработки

9. Ремонт поддона картера двигателя

Поддон картера двигателя (масляный картер) представляет собой тонкостенный резервуар для моторного масла, расположенный под двигателем (рис. 11). В самой нижней его части у дна находится заборник масляного насоса. При наезде на препятствие в месте удара образуется вмятина или даже пробоина. Смятый поддон может перекрыть или повредить маслозаборник и поступление масла в двигатель прекратится. То же самое произойдет и в случае его утечки через пробоину.

Рис. 11. Поддон картера двигателя: а – внешний вид поддона; б – поддон установлен на картере двигателя

В основном поддоны изготавливают штамповкой из сталей, однако встречаются поддоны, которые изготавливают путем литья из алюминиевых сплавов.

Технология ремонта поддона включает следующие операции:

- очистка картера от остатков масла, нагара и коррозии;

- рихтовка поддона, восстановление его геометрии;

- заварка трещин, наплавка пробоев или постановка заплат;

- нанесение на поддон лакокрасочного или другого антикоррозийного покрытия.

Заварка поддонов из алюминиевых сплавов осуществляется в основном с помощью аргонодуговой сварки плавящимся или неплавящимся (вольфрамовым) электродом с подачей присадочного прутка, по составу идентичного основному металлу.

Источник