Технология ремонта тепловозов — Ремонт тяговых электродвигателей

Содержание материала

Профилактический осмотр и ремонты М3 и М4 предусматривают обдувку, осмотр снаружи и внутри тяговых электродвигателей и пружинной подвески, а также добавление смазки в моторно-осевые подшипники через отверстие крышки шапки. Уровень в масляном резервуаре поддерживают 60—90 мм. Воду из резервуара удаляют насосом. При М3 и М4 измеряют зазоры у моторно-осевых подшипников. Кроме того, при М4 снимают кожуха зубчатых передач для осмотра и смены смазки. Производят ревизию подбивки моторно-осевых подшипников и измеряют продольные разбеги остовов тяговых электродвигателей на колесных парах.

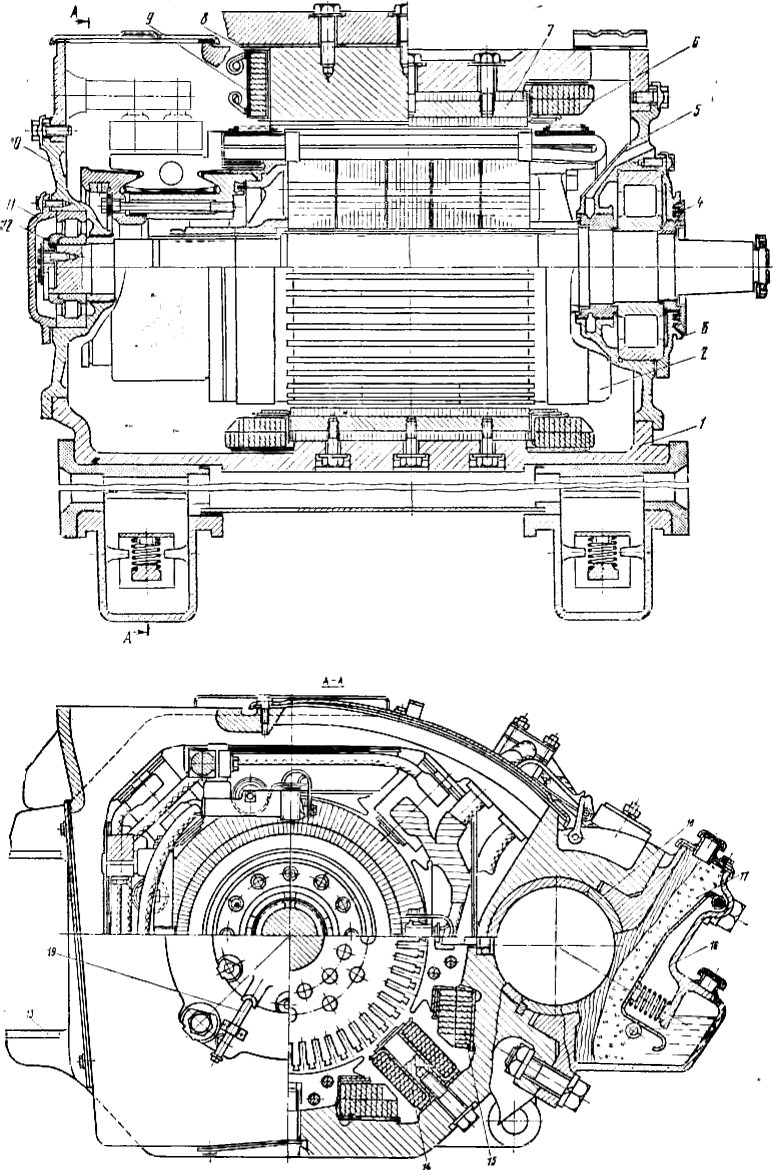

Рис. 154. Тяговый электродвигатель ЭДТ-200Б:

1 — остов; 2— якорь; 3 — лабиринтное кольцо; 4— крышка; 5 и 10 — подшипниковые щиты; 6— электроизоляционная замазка; 7 — сердечник главного полюса; 8 — покровная изоляция; 9 — корпусная изоляция; 11 — крышка подшипника; 12 — упорное кольцо; 13 — пластина носика; 14 — дополнительный полюс; 15 главный полюс; 16 — шапка моторно-осевого подшипника; 17 — подбивка; 18 — вкладыши моторно-осевого подшипника; 19 — трубка для смазки

Во время М5 все тяговые электродвигатели вместе с тележками и колесными парами выкатывают из-под тепловоза, разбирают, ремонтируют и испытывают по характеристике подъемочного ремонта.

Тяговые электродвигатели проходят два вида заводского ремонта. Ремонт I объема выполняется на заводах и в депо при пробеге, равном норме пробега тепловозов между заводскими ремонтами. Заводской ремонт II объема выполняется только на заводах через один заводской I объема. На заводе тяговые электродвигатели разбирают полностью, пропитывают якорь и компаундируют катушки.

У тяговых электродвигателей возможны следующие неисправности обрыв бандажей, распайка петушков, разрушение изоляции обмотки якоря, влекущее за собой замыкание на корпус, обрыв болтов и выводов у главных и дополнительных полюсов, разрушение подшипников якоря и ослабление заклепок сепараторов, деформация остова, нагрев моторно-осевых подшипников, излом и износ зубьев редуктора.

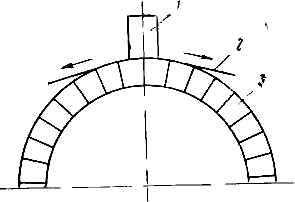

Рис. 155. Расположение стеклянной шкурки для притирки щеток по коллектору:

1 — щетка; 2 — стеклянная шкурка; 3 — коллектор

Осмотр тяговых электродвигателей.

Конструкция тяговых электродвигателей (рис. 154) всех серий тепловозов в основном аналогична конструкции электродвигателей ЭДТ-200Б, установленных на тепловозах ТЭ3 и ТЭМ1.

При осмотре электродвигателей внутренние стенки остова в доступных местах протирают чистой безворсовой салфеткой, которую рекомендуется смочить авиационным бензином; вместе с пылью удаляют масло, попавшее внутрь остова.

Осматривая якорь, в первую очередь обращают внимание на состояние коллектора и щеточного аппарата. Признаком нормальной работы и хорошей коммутации является коричневый и темно-коричневый цвет коллекторных пластин (цвет оксидной пленки, образовавшейся на его поверхности).

Случайные забоины или брызги металла от переброса или кругового огня могут быть зачищены стеклянной шкуркой на полотне СМВ 40-5А (ГОСТ 5009—62) или личным напильником с продорожкой рядом находящихся пластин. При этом следует помнить, что местная зачистка коллектора искажает его цилиндрическую поверхность, поэтому к такому способу устранения местных неровностей на коллекторе следует прибегать в исключительных случаях (рис. 155). Поверхность щеток должна быть гладкой, без следов выщербин, отколов и трещин. Сами щетки должны свободно перемещаться в обоймах щеткодержателей. Предварительная притирка щеток осуществляется на барабане с диаметром, соответствующим диаметру коллектора.

Изоляцию обмоток катушек и якоря проверяют мегомметром. Осмотром устанавливают чистоту поверхности, а также отсутствие поврежденных, потемневших или обуглившихся мест, а также ослабления бандажей.

Через 25—30 тыс. км добавляют смазку в подшипники.

Так, у двигателей ЭДТ-200Б со стороны шестерен добавляют 200—250 г, у двигателей ЭД-107 90—110 г, а со стороны коллектора — 50—70 г. Смазка должна быть одной марки 1ЛЗ (ГОСТ 12811—67). Следует помнить, что при недостаточной или избыточной смазке (полном заполнении полости) подшипник перегревается. Излишняя смазка будет выдавливаться через лабиринтовое уплотнение и попадать внутрь остова, на коллектор, на миканитовый конус и т. д., что может привести к порче изоляции и даже к аварии тягового электродвигателя. На тепловозах ТЭП60, ТЭ10 электродвигатели заправляют смазкой ЦИАТИМ- 203 (ГОСТ 8773—63). Нельзя смешивать две различные смазки в подшипнике, так как смесь теряет свои смазывающие свойства, разжижается и вытекает.

При осмотре подвешивания тяговых электродвигателей проверяют состояние пружин и сменных пластин у носика остова; ослабшие пластины приваривают.

У ведомых и ведущих шестерен при вскрытии кожухов проверяют состояние зубьев. Нижние половины кожухов очищают от старой смазки и закладывают осерненную смазку (ТУ32-ЦТ 006—68 — летняя и зимняя) по 0,9—1,3 кг на кожух. На профилактическом осмотре добавляют 0,5—0,7 кг смазки на редуктор

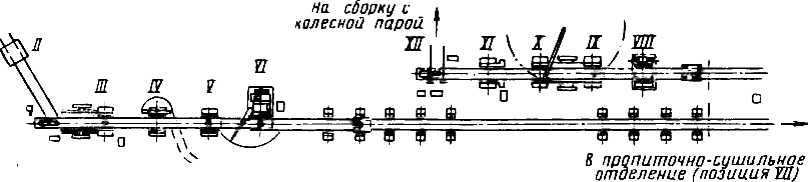

Рис. 156. Поточная линия разборки, сборки и ремонта тяговых электродвигателей:

1 — мойка в моечной машине (на рис. не показано); II—XII — ремонтные позиции

Разборка тяговых электродвигателей.

В депо и на заводах электродвигатели разбирают и собирают на поточных линиях различного типа. Поточная линия, разработанная ПКБ ЦТ (проект А880) применительно к депо Жмеринка и рассчитанная на ремонт 2 000 тяговых электродвигателей в год представлена на рис. 156. Всего предусмотрено 12 позиций. I позиция — мойка в моечной машине наружной поверхности электродвигателя с одновременной подсушкой обмотки нагретым воздухом, подаваемым внутрь электродвигателя (на рис. 155 не показана).

- позиция — определение объема ремонта и подготовка к разборке. На II позиции установлены: колонки для подсоединения проводов при испытании электродвигателя на холостом ходу, гидравлический пресс для снятия шестерен, виброграф для определения степени балансировки якоря, кроме того, имеется гайковерт, шкаф для комплекта измерительного инструмента и пульт управления.

- позиция — разборка тягового электродвигателя. На этой позиции нагревают индукционным нагревателем лабиринтовое кольцо, которое затем снимают, используя приспособление в виде стакана с нарезанным концом. Болты, крепящие подшипниковые щиты, отвертывают гайковертом типа 312-01, подвешенным на укосине. Якорь вынимают из остова в горизонтальном положении. На IV позиции остов обдувают сжатым воздухом в камере, снабженной вытяжной вентиляцией. V позиция — ремонт остова. На позиции имеется комплект ручного инструмента. Ремонт остова продолжается и на VI позиции. Она снабжена кантователем типа А952.01СД. Рельсовым путем самоходной тележки эта позиция связана с пропиточно-сушильным отделением (позиция VII).

Позиция VIII служит для испытания на пробой при помощи установки А540 как остовов, так и якорей. На позициях IX и X собирают остовы с якорями. На XI позиции электродвигатель испытывают на холостом ходу и на максимальное число оборотов. Здесь имеется подвод сжатого воздуха для продувки полости электродвигателя после притирки щеток. На последней XII позиции ставят лабиринтовое кольцо и шестерню, предварительно нагретые индукционными нагревателями. Нагрев лабиринтового кольца и колец роликовых подшипников производят индукционным нагревателем демагнитизатором типа А621. Заливают компаундной массой полюсные болты. Якори ремонтируют также на поточных линиях, располагающихся параллельно конвейерным линиям разборки и сборки остовов.

Осмотр и ремонт подшипников.

Подшипники, снятые с тягового электродвигателя индукционным нагревателем типа ПР 1548, промывают в моечной машине (см. § 6).

У признанных годными по внешнему осмотру подшипников в собранном состоянии проверяют величину диаметрального зазора в приспособлении типа КИ146 (рис. 157). Подшипник зажимают между плитой 1 и конусной шайбой 2. Перемещая наружное кольцо подшипника в радиальном направлении при помощи индикатора 4, определяют зазор.

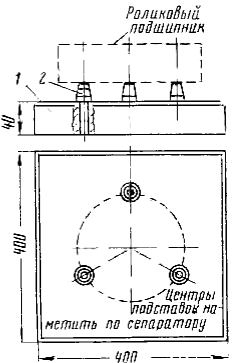

Рис. 157. Приспособление для проверки диаметрального зазора подшипника:

1 — плита; 2— конусная шайба; 3— стойка; 4 — индикатор

Рис. 158. Приспособление для переклепки заклепок сепараторов роликовых подшипников

У подшипников проверяют величину зазора между сепаратором и бортом наружного кольца —«зазор плавания». Величина его, проверяемая в нижней части поставленного в рабочее положение подшипника, должна быть 0,5—2 мм у подшипника с заклепочным и 0,7—1,2 мм с беззаклепочным сепараторами. В противном случае подшипник бракуют.

При подборе подшипников учитывают уменьшение зазора вследствие посадки подшипника с натягом на вал и возможном натяге в подшипниковом щите. Диаметральный зазор у насаженного на вал подшипника должен быть не менее 0,05—0,08 мм, что зависит от типа подшипника, и действительная его величина К с достаточной для практики точностью определяется из уравнения

а1 — величина натяга при посадке наружного кольца в подшипниковый щит;

а2— величина натяга при посадке внутреннего кольца на вал якоря.

Лопнувшие и ослабшие заклепки сепараторов заменяют, используя для переклепки стальную плиту / (рис. 158) с вставленным в нее комплектом, подставки 2 для головок заклепок. Новые подшипники заказывают по специальным техническим условиям для железнодорожного транспорта (ТУ 3402-Ж-61).

Источник

Технология ремонта тепловозов

Содержание материала

Н. Г. ЛУГИНИН

ТЕХНОЛОГИЯ РЕМОНТА

ТЕПЛОВОЗОВ

ИЗДАНИЕ ТРЕТЬЕ, ДОПОЛНЕННОЕ И ПЕРЕРАБОТАННОЕ

Утверждено

Главным управлением учебными заведениями Министерства путей сообщения в качестве учебника для студентов вузов железнодорожного транспорта

Москва

ТРАНСПОРТ 1972

В книге описаны современные технологические процессы ремонта агрегатов и аппаратов тепловозов, эксплуатируемых на железных дорогах применительно к условиям депо и заводов.

Наряду с технологией ремонта узлов даны методы их проверок и приведены обоснования предельных размеров важнейших деталей.

Книга утверждена Главным управлением учебными заведениями Министерства путей сообщения в качестве учебника для студентов вузов железнодорожного транспорта, а также может быть полезна инженерно-техническим работникам депо и заводов.

Грузооборот железнодорожного транспорта в новой пятилетке должен быть повышен примерно на 22%. Для решения этой большой и ответственной задачи Директивами XXIV съезда КПСС по пятилетнему плану развития народного хозяйства СССР на 1971—1975 годы предусмотрено на железных дорогах осуществить ряд крупных мероприятий, в том числе по дальнейшему освоению производства новых мощных тепловозов, наращиванию мощности предприятий, ремонтирующих транспортные средства и производящих запасные части. Предусматривается также совершенствование технологии ремонта и его специализация.

На дороги страны уже поступают новые более мощные тепловозы, в депо и на заводах появились новые технологические процессы и организационные формы ремонта.

В настоящем, третьем издании учебника нашли отражение технологические процессы ремонта как наиболее распространенных тепловозов ТЭЗ и ТЭМ1, так и более мощных типа ТЭ10 и ТЭП60. В некоторых случаях в связи со своеобразием конструкции приведен ремонт дизелей Д70, имеющих перспективу внедрения на железнодорожном транспорте. В книге впервые описаны технологические процессы ремонта типовых соединений механических и электрических частей; расширено изложение методов восстановления деталей, разработанных институтами, заводами, депо и конструкторско-технологическими бюро. Освещены кратко основные вопросы техники безопасности при ремонте различного оборудования.

Чтобы студент имел представление о точности обработки и сборки деталей и узлов тепловозов, в учебнике использованы основные положения технологической и технической документации и соответственно приведены необходимые данные о зазорах и натягах в сопрягаемых при сборке деталях. Как известно, высокому качеству ремонта способствуют зарекомендовавшие себя на практике совершенные способы проверок, к числу которых относятся проверки оптические, используемые при проверке крупногабаритных деталей: блоков, картеров и коленчатых валов дизелей, рам тележек и рам тепловозов. Эти методы, а также современные способы обработки и проверки прецизионной аппаратуры нашли отражение в книге.

При описании технологии ремонта электрических машин за основу принята технология ремонта тягового электродвигателя, а для других электрических машин тепловозов даны особенности их ремонта.

По ходу изложения приводятся ссылки на типовые приспособления и стенды, разработанные проектно-конструкторскими бюро Главного управления локомотивного хозяйства МПС (ЦТ МПС) и Главного управления по ремонту подвижного состава и изготовлению запасных частей (ЦТВР). По этим данным учащийся может найти в альбомах приспособления и стенды для самостоятельной проработки.

ГЛАВА I

ОБЩИЕ ВОПРОСЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ТЕХНОЛОГИИ РЕМОНТА ТЕПЛОВОЗОВ

§ 1. Условия эксплуатации тепловозов

Условия эксплуатации тепловозов на дорогах страны очень различны. На Среднеазиатской дороге нередко приходится водить поезда во время песчаных бурь. Здесь особенно важное значение приобретает состояние фильтров, через которые воздух поступает к дизелю. Загрязненный механическими частицами фильтр создает повышенные сопротивления, способствующие уменьшению весового заряда воздуха и увеличению износа деталей. Существенное значение приобретает чистота поверхности, омываемой воздухом, электрических машин и секций холодильника. Загрязненные внутри и снаружи агрегаты хуже отводят тепло, что способствует повышению температуры изоляции электрических машин, а у дизелей — воды и масла. Режимы продувки и очистки поверхностей у электрических машин, а также промывки и обдувки у секций холодильников должны строго соблюдаться. Это небольшое мероприятие влияет в известной степени на реализацию мощности тепловоза.

Зимой возможность перегрева электрических машин значительно уменьшается, но зато появляется опасность замораживания частей двигателя, холодильника, трубопроводов и загустения смазки у трущихся деталей тепловозов. Отсюда возникает необходимость утепления некоторых частей, поддержание температуры воды и масла на определенном уровне, своевременной смены смазки. Например, в буксах, оборудованных скользящими подшипниками, и моторно-осевых подшипниках тяговых электродвигателей необходимо летнюю смазку заменить на более жидкую — зимнюю. У холодильников тепловозов ТЭЗ необходимо проверить исправность действия устройства возврата нагретого воздуха к секциям холодильника, иначе возможно повреждение секций.

Качество обслуживания тепловозов определяет в значительной степени их состояние. Отличный уход за локомотивом, своевременный осмотр или ремонт его при высоком качестве выполнения работ — залог безаварийной работы. Ремонт локомотивов должен обеспечивать безотказную их работу при минимальных трудовых и материальных затратах.

Однако во время эксплуатации возможны неисправности тепловозов. По своим последствиям они разделяются на дефекты, с которыми тепловоз может еще работать, и отказы (см. ниже), которые не позволяют его эксплуатировать. Отказы обычно вызывают непредвиденные остановки, внеплановые ремонты, а также дополнительные работы во время очередных ремонтов.

Статистика показывает, что количество неисправностей зависит от многих причин. Это прежде всего степень использования мощности оборудования тепловоза. При увеличении нагрузки дизеля изменяются условия работы узлов и деталей, повышается интенсивность износа трущихся частей, частота и амплитуда колебаний узлов и т. д. Исследованиями установлено, что показатель использования мощности тепловоза, т. е. расход топлива на 1 км пройденного пути, у тепловозов ТЭЗ грузового движения влияет на количество дефектов, с которыми эксплуатируется тепловоз. Наибольшее количество дефектов приходится на электрические цепи и аккумуляторную батарею (28%), вспомогательное оборудование (24%), дизель (14%), экипаж (13%). Статистическая обработка данных по тепловозам ТЭП10 и 2ТЭ10Л показала, что количество дефектов зависит от скорости движения, так как за единицу времени локомотив проходит больший путь.

На расход запасных частей на цилиндро-поршневую группу дизеля влияет показатель использования мощности тепловоза, однако отклонения фактических расходов в ряде случаев весьма велики. Так, при одном и том же показателе использования мощности дороги Урала расходуют запасных частей этой группы в 2—3 раза больше, чем дороги Украины. Вместе с тем, например, Московская дорога расходует в 1,75 раза запасных частей меньше, чем Донецкая. Различными условиями эксплуатации по дорогам и выходом из строя деталей не только по причине их износа, но и по разрушению (внезапные отказы) можно объяснить такие отклонения.

Из зависимости удельного количества внеплановых ремонтов п от показателя использования мощности φ видно, что на дизель (рис. 1) приходится больше всего отказов тепловоза.

Количество внеплановых ремонтов для экипажа и главных генераторов не зависит от φ.

Все виды работ по содержанию агрегатов локомотива в исправном состоянии в то время, когда он находится в распоряжении службы эксплуатации, относятся к техническому обслуживанию. Ремонтом локомотива называют совокупность работ, которые обеспечивают восстановление эксплуатационных параметров в соответствии с Правилами ремонта. Объектом ремонта являются агрегаты, а также коммуникации (трубопроводы, провода, кабели). Агрегат представляет собой соединение сборочных единиц составляющих законченный механизм, который выполняет определенные функции. Деталью называют изделие, представляющее собой одно целое (шпильки, шайбы, валики, кольца и т. п.).

Источник