UAZ 3909 для охоты/рыбалки › Logbook › Самостоятельная капиталка 421 двигателя

Писал тут уже о том, как адово стал двигатель жрать масло! Однозначно надо было что-то с этим делать, и в качестве решения проблемы мне предложили такой вариант: поставить 417 из загашника знакомых. 10 тыс. двиг, 10 тыс работа. Поставили, йух. Проработал он у меня 1500км, масло ссало изо всех щелей, и в 250 км от города, в Псковской области он встал, упало давление масла (наверное провернуло вкладыши). Эвакуатор до СПБ стоил как двигатель… по приезду психанул, и решил перебрать свой 421 двиг. Тем более, он уже был снят и стоял в гараже

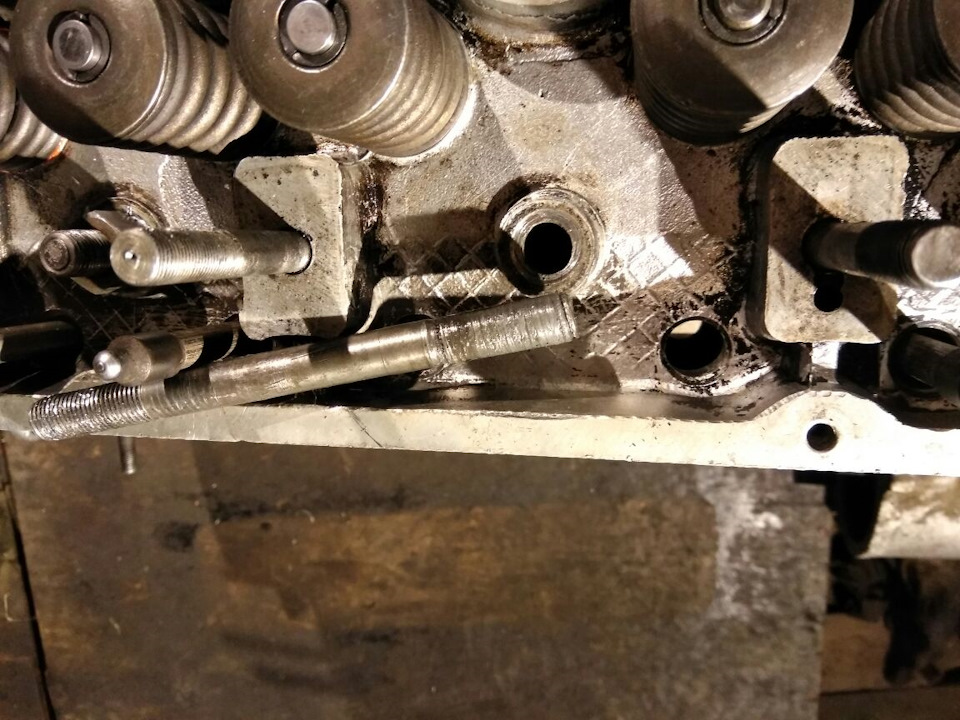

Раскидал его за вечер, обнаружилось, что все кольца переломаны, поршни просто выпали из блока когда я перевернул его, в цилиндрах адовая выработка.

Когда привез в механику, промер показал, что выработка 100.4, т.е. на ремонтный размер 100.5 я уже не попадал, по этому точили до 101 — последний ремонтный размер. Расточили вроде хорошо, с хоном (делать или нет, срача в нете гора, я просто доверился профи, они меня собственно и не спрашивали). Купил ремонтные поршни 101, комплект колец к ним, пальцы. Ну и купил вообще всё, что нужно для капиталки. Писать я не буду, потому-что этой инфы полно, и я реально не считал, чтобы не расстраиваться. Всю переборку делал по двум каналам на ютубе «Харчишин Василий» и «Сделай сам интересное» — кардинально разный подход у людей к ремонту, по этому было из чего выбрать.

Голову отшлифовали на 0,5, колено на 0,25, распред не трогал норм с ним все.

Ну и собственно когда все это забрал с расточки, стал собирать потихоньку. Описывать тоже не буду, всё есть на этих двух каналах.

Расскажу только лично мои грабли:

1. Я пытался сам шлифануть плоскость головы, т.к. она не была подпалена и вообще была ровная, по методу «болгарочным камнем водить» — говно, отдал бошку на шлифовку.

2. В бошке, направляющие втулки клапанов выпускные сами вывалились из посадочных мест. Т.е. посадочные места были настолько прослаблены. В механике мне предлагали решить эту проблему, но я до…еб гордый же сказал «я сам!», ага, даже последний ремонтный размер не везде помог. Т.е. в 4 и 3 цилиндре запрессовались норм, во 2 цилиндре так себе, в 1 прибег герметику и простукиванию посадочных мест. Одно слово ШЛЯПА. За.бался потом притирать клапана, но притер. Все. НО бошку однозначно буду менять, можно за пятнашку найти новую всборе. С этой парится не хочу.

3. Пытался одеть поршни с кольцами в цилиндры без оправки. Зачем? — дол.оеб! Вот я правда не нахожу этому оправдания) Сломал первое же кольцо)) На след день пришлось брать новый набор колец и оправку. Нормально все с ней поставилось.

4. Выкручивал шпильки из блока, для шлифовки плоскости. НЕ ТРОГАЙТЕ ШПИЛЬКИ. Во первых шлифовать плоскость блока не стали (механика отговорила), во вторых из-за того, что шпильки крутил, когда стал протягивать бошку, одна шпилька вылезла на моменте в 50Нм.

Опять снял бошку, опять новая прокладка. Нарезал резьбу под ремонт на 14 метчиком номер 1, и нет бы на этом остановится, но я же вумный и прогнал метчиком номер 2. В итоге резьба вышла слишком широкая, и эту шпильку я не стал протягивать до 88НМ, протянул до 70 и оставил ее, слишком мягко шла. Вытянул бы ее тоже. Теперь когда буду менять бошку, придется резать уже ремонтную на 16, а шпильку брать камазовскую и точить у соседа на станке.

5. Про.ался при установке зажигания. На трамблере бегунок в положении ВМТ первого цилиндра должен смотреть именно на первый цилиндр! почемуто перечитав эту фразу раз сто, до меня дошло в сто первый!)

Из подводных каменй вроде всё.

В остальном все довольно стандартно, хоть и довольно сложно. Сделать в гаражных условиях исключительно по книжке не получится, надо иметь это ввиду. Если делать всё то, что пишется в книге(я о всех видах балансировки (валов, картера, маховки и т.д.) промерке всех видов зазоров и т.д.), дешевле будет контрактный мотор из япоши. На канале «сделай сам интересное» довольно подробно рассказано как собрать и попасть в зазоры. При сборке надо чувствовать каждый болт и представлять как это будет работать — иначе будет говно, а не ремонт. Из книги пригодились многие моменты, отдать должное.

Итак собрал.

Источник

Ремонт УМЗ-4216 и УМЗ-4213

ОАО «Ульяновский моторный завод» специализируется на выпуске автомобильных четырехцилиндровых рядных бензиновых двигателей.

С 1970 года предприятие начало выпускать автомобильные двигатели с рабочим объемом 2,445л, основным потребителем которых являлся Ульяновский автозавод.

К 90-м годам появилась необходимость в повышении скоростных и тягово-динамических характеристик выпускаемых автомобилей, что потребовало создания двигателей с увеличенным крутящим моментом и повышенной максимальной мощностью. В этой связи был разработан и с 1996 года начал серийно производиться двигатель модели УМЗ-421 с рабочим объемом 2,89л.

Повышение рабочего объема получено за счет увеличения диаметра цилиндра до 100 мм и внедрения новой конструкции алюминиевого блока цилиндров с залитыми гильзами из чугуна. Двигатель модели УМЗ-421 полностью взаимозаменяем с двигателями семейства 2,445л и без переделок устанавливался на автомобили прежних выпусков.

С 1998 года ОАО «УМЗ» начал поставлять двигатели модели УМЗ-4215 с рабочим объемом 2,89л на комплектацию ряда модификаций малотоннажных грузовых автомобилей ОАО «ГАЗ».

В целях обеспечения возрастающих требований в части повышения энергетических показателей, улучшения топливной экономичности и экологических характеристик (снижение токсичности и шума) на базе двигателя УМЗ-421 были разработаны модели двигателей УМЗ-4213 («УАЗ») и УМЗ-4216 («ГАЗель») с комплексной микропроцессорной системой управления впрыском топлива и зажиганием.

С 1999 года с конвейера предприятия начали сходить промышленные партии таких двигателей.

В 2006 году двигатели УМЗ-4213, УМЗ-4216 получили сертификат соответствия требованиям норм Евро-2 и с момента официального введения норм выпускаются серийно.

Данное издание посвящено двигателям УМЗ-4213 и УМЗ-4216, соответствующим требованиям норм Евро-3 в составе автомобилей «УАЗ» и «ГАЗель».

В целях обеспечения экологических норм Евро-3 и улучшения технико-экономических показателей ОАО «УМЗ» в 2007 году внесло ряд изменений в конструкцию двигателей:

- увеличена степень сжатия с 8,2 до 8,8, позволяющая повысить номинальную мощность и максимальный крутящий момент, снизить минимальный удельный расход топлива;

- изменена конструкция демпфера коленчатого вала, обеспечивающая достоверность считывания сигнала положения коленчатого вала;

- применены гильзы с выходом на верхнюю плоскость блока, повышающие надежность газового стыка «блок цилиндров головка блока цилиндров»;

- усовершенствована система вентиляции масляного картера, позволяющая минимизировать унос масла с картерными газами;

- применены новые комплектующие (катушки зажигания, датчик температуры), обеспечивающие надежность электрических соединений;

- введены свечи зажигания с длинной резьбовой частью, что позволило повысить их надежность в комплектации двигателя, снизить тепловую нагрузку на свечу, улучшить уплотнение, расширить используемый ряд свечей зажигания как отечественного, так и зарубежного производства;

- использован датчик абсолютного давления воздуха со встроенным датчиком температуры в системе управления двигателем вместо датчика массового расхода, что позволило упростить учет поступающего в двигатель воздуха, в том числе и при нарушении герметичности впускной системы.

ОАО «УМЗ» постоянно совершенствует конструкцию узлов и деталей двигателя, поэтому они могут несколько отличаться отописанных в настоящем издании.

Источник

Ремонт двигателя уаз 421 своими руками

Подробно: ремонт двигателя уаз 421 своими руками от настоящего мастера для сайта olenord.com.

Когда покупал свой УАЗ-31601, обратил внимание, что двигатель (УМЗ -421) сильно трясет. Налицо дисбаланс. Так как все равно собирался двигатель перебирать (натура у меня такая: не могу спокойно ездить, пока не буду уверен, что внутри все в порядке), особого значения этому не придал, но продавцу указал.

Он сказал, что на моем месте не стал этого делать, так как двигатель перебирали опытные механики, которые в том числе готовят двигатели спортсменам.

Действительно, заводился с пол-оборота, тянул неплохо, жрал умерено. Но колбасило его не по-детски. Поездив немного летом, осенью я начал осуществлять задуманное – перебирать движок и ставить 5 ст. КПП. Чтоб, значит, лишний раз не снимать-ставить агрегат.

Решено. Машину в гараж. Движок наружу. Снял, раскидал:

Внутри, на самом деле, все культурненько, все – пристойненько.

Присутствует тюнинг: дюралевые тарелки пружин клапанов и титановые штанги толкателей.

Взвешиваю поршни, шатуны отдельно. Странно: разница не более 1 г.

Непонятно, что-ж его так трясло?

Посмотрим внимательнее:

Вот она – первая засада. Механики, которые перебирали движок, были не только опытными, но и еще “вясёлыми”. Видимо, ради смеха, они один палец они поставили “простой”, а не “усиленный”, как надо для 3 л. двигателя. “Усиленный” имеет более толстые стенки и, естественно тяжелее (взвесил, оказалось на 12 г). Для отличия – у “простого” внутри посередине ступенька. По книжке, разница в весе устанавливаемых в один двигатель поршней в сборе с шатунами не должна превышать 8 г. Разница в 12 г из-за пальца старого образца не могла давать такую сильную вибрацию, как было на моем движке. Трясло его так, что колокол (по научному – картер сцепления) лопнул в двух местах. Замена колокола – отдельная песня, об этом ниже.

| Видео (кликните для воспроизведения). |

Смотрим дальше ШПГ.

Шатуны ремонтники подгоняли по весу, стачивая прилив на нижней головке. Но шатун потому и назван шатуном, что совершает в двигателе сложные возвратно-поступательно-вращательные движения. Т.е. верхняя его головка движется линейно вверх-вниз в месте с поршнем, а нижняя вращается вместе с шатунной шейкой коленвала. Очевидно, чтобы инерционные силы ШПГ были уравновешены, играет роль не только одинаковая масса шатунов, но и положение центра массы шатуна. Если, подгоняя вес шатуна, удалять метал только в одном месте, например с крышки нижней головки, то центр массы будет смещаться к верхней головке. Грубо говоря добавляем массу поршню облегчая шатунную шейку коленвала. Очевидно, что наибольшее значение для балансировки имеет однообразие положения центра массы каждого шатуна вдоль оси симметрии. Теория теперь понятна. А как на практике найти этот самый центр массы?

Сначала думал сделать приспособление в виде рычажных весов, у которых на одной чашке верхняя головка шатуна, на другой нижняя.

Но, подумав, сделал по-другому. Вырезал два стекла по размеру шатуна, между ними положил спицу. Получилось нечто вроде качелей. Сверху, поперек спицы кладем шатун и, вращая спицу, находим момент “перекидывания качелей”. В этом месте и будет находиться центр массы. Помечаем положение шатуна относительно верхнего стекла и спицы. Для этого я использовал маркеры для компакт-дисков. Для ориентировки нарисовал на стекле несколько параллельных спице линий. Положение линии “перекидывания” для каждого шатуна замерял линейкой.

Три шатуна дали дельту в районе 1 мм, а четвертый отклонился на 5 мм. Это вторая засада. Далее все просто: облегчаем шатуны, снимая металл с приливов на головках стараясь привести центр массы каждого к однообразию. Т.е. если перевешивает верхняя головка – то с нее, и наоборот. Снимаем понемногу, каждый раз проверяя массу шатуна и его балансировку. У меня на это ушло около 3-х часов со всем разгильдяйством.

Для взвешивания шатунов (и поршней) я использовал рычажные весы, сохранившиеся с тех времен, когда увлекаясь фотографией, сам составлял проявители-закрепители. Определить, “сколько точно в граммах” весит шатун или поршень на этих весах затруднительно, но сравнить вес можно с достаточной точностью. Нужно только из одинаковой длинны стальных проволочек согнуть соответствующие крючки.

Поршни взвешивал вместе с пальцами, шатуны – в собранном виде, с подтянутыми гайками болтов. Вес поршней подгонял, снимая шарошкой металл с приливов на бобышках.

В конце все промыл, чтобы не осталось опилок. Коленвал в сборе с маховиком и корзиной отвез в “Механику” на балансировку. В книжке написано, что сцепление должно быть в сборе с ведомым диском. Этого делать не следует, т.к. точно отцентрировать ведомый диск трудно, да при работе он занимает произвольное положение. Привезенный обратно коленвал проверил статически на двух уголках, выставленных по уровню. “Механика” сделала на “отлично” – коленвал не шелохнулся!

Установку нового колокола хорошо описал на “УАЗбуке” светлой памяти Махно.

Добавлю только, что вместо гири я сварил из профиля приспособление для индикатора.

С нетерпением ждал момента когда можно будет завести движок.

Завелся! Не дрожит. Ура!

От старой свистопляски не осталось и следа.

Вибрации на ходу более заметны от трансмиссии, но это отдельный разговор.

По поводу титановых штанг толкателей. Взвесил – они легче, чем дюралевые. Заметил одну особенность – стук ГРМ с прогревом не уменьшается, а скорее наоборот. Заглянул в “Справочник металлиста” – коэффициент линейного расширения у титана ниже примерно в три раза. Т.е. с прогревом штанги не уменьшают зазор, а скорее наоборот. Уменьшил тепловые зазоры до 0.2 мм, меньше боязно. Стук все равно достаточно громкий.

(февраль 2004)

Все детали шатунно-поршневой группы делятся на категории и подбираются индивидуально друг к другу.

По букве, нанесенной краской на блоке, подбираем поршень к цилиндру.

Обозначение «421» на поршне указывает на то, что он предназначен для двигателя УМЗ-4218.

При ремонте с расточкой цилиндров требуемые зазоры обеспечиваются в процессе расточки и хонингования под заранее приобретенные поршни одинакового ремонтного размера.

Диаметры отверстий в бобышках поршня, головке шатуна и наружные диаметры поршневого пальца делятся на четыре группы, помеченные краской: I – белой, II – зеленой, III – желтой, IV – красной.

На пальцах номер группы обозначен краской на внутренней поверхности или торцах. Он должен совпадать с группой, указанной на поршне.

На шатуне номер группы обозначается также краской. Он должен либо совпадать, либо быть соседней с пальцем группы.

Смазанный моторным маслом палец должен с небольшим усилием перемещаться в головке шатуна, но не выпадать из нее.

Замки вкладышей должны быть расположены с одной стороны шатуна,…

…а выступ на крышке шатуна совпадать по направлению с надписью «ПЕРЕД» на поршне.

Нагреваем поршень до температуры 60–80 °С. Допускается нагревать поршень в горячей воде. Вводим головку шатуна между бобышками поршня и быстро запрессовываем смазанный моторным маслом поршневой палец.

Если нет приспособления, запрессовать палец можно медным или обычным молотком через оправку из мягкого металла, удерживая поршень на весу.

Поршневой палец фиксируем с обеих сторон стопорными кольцами.

Проверяем поршневые кольца, для этого..

. поочередно устанавливаем поршневые кольца в цилиндр на глубину 20–30 мм от верхней кромки и набором щупов измеряем зазоры. Компрессионные кольца должны иметь зазор в замке 0,3–0,5 мм, маслосъемные — 0,5–1 мм.

Надеваем кольца на поршень, начиная с маслосъемного кольца.

Раздвинув замок радиального расширителя, устанавливаем его в нижнюю канавку.

Раздвинув замок радиального расширителя, устанавливаем его в нижнюю канавку.

. осевой расширитель и верхний кольцевой диск.

Кольцевые диски маслосъемного кольца взаимозаменяемы.

Последовательно надеваем два компрессионных кольца так, чтобы.

…фаска на наружном диаметре нижнего компрессионного кольца была обращена в сторону юбки поршня,…

…а фаска с внутренней стороны верхнего компрессионного кольца – к днищу поршня.

Сопряжение изнашивающихся деталей в блоке цилиндров двигателя УМЗ-421 осуществлено в основном, сменными деталями, что позволяет ремонтировать блок цилиндров перешлифовкой и заменой поршней с заменой вкладышей коренных подшипников коленчатого вала.

Блок цилиндров двигателя УМЗ-421 с пробоинами стенок цилиндров, водяной рубашки и картера или с трещинами верхней плоскости и ребер, поддерживающих коренные подшипники, подлежит замене.

С 1996 года распределительные валы устанавливаются в блок цилиндров двигателя УМЗ-421 без промежуточных втулок. Для восстановления изношенных подшипников распределительного вала опоры растачивают под следующие размеры :

Опора 1 — 55.5 +0.018 мм.

Опора 2 — 54.5 +0.018 мм.

Опора 3 — 53.5 +0.018 мм.

Опора 4 — 52.5 +0.018 мм.

Опора 5 — 51.5 +0.018 мм.

В расточенные опоры запрессовывают полуобработанные втулки с последующей их расточкой под размеры опорных шеек распределительного вала. Восстановление работоспособности пары: отверстие блока цилиндров – толкатель из-за незначительного износа блока цилиндров сводится к замене толкателей.

В результате износа цилиндры блока приобретают по длине форму неправильного конуса, а по окружности — овала. Наибольшей величины износ достигает в верхней части цилиндров в районе верхнего компрессионного кольца, при положении поршня в ВМТ: наименьший — в нижней части, при положении поршня в НМТ.

Увеличение некруглости и нецилиндричности гильз до 0.08-0.1 мм., можно исправить путем хонингования, без применения расточки, под ремонтный диаметр 100.1 мм. На указанный размер выпускаются ремонтные поршни, имеющие обозначение 421.10004015-Р1 с разбивкой на пять размерных групп с теми же допусками, что и поршни номинального размера.

При большей некруглости и нецилиндричности гильз, а также при износе гильз по диаметру более чем на 0.1 мм., необходимо произвести их расточку с последующим хонингованием на ремонтный диаметр 100.5 мм под имеющиеся поршни соответствующей размерной группы с учетом обеспечения зазора между юбкой и гильзой в пределах 0.03-0.06 мм.

Если для ремонта имеется ограниченное количество поршней, рекомендуется рассчитать отклонения диаметра для каждого цилиндра, исходя из фактического размера диаметра юбки поршня, предназначенного для работы в данном цилиндре, и под эти размеры расточить цилиндр. Отклонения формы цилиндров должны располагаться в поле допуска размерной группы на диаметр цилиндра.

Повреждение резьбовых отверстий в виде забоин или срыва резьбы менее двух ниток восстанавливают метчиком под номинальный размер.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, восстанавливаются нарезанием резьбы увеличенного ремонтного размера, постановкой резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера или установкой резьбовых спиральных вставок. Последний способ наиболее эффективен и менее трудоемок.

Автомобили УАЗ в России пользуются очень большой популярностью, а в советское время «уазик» был вне конкуренции – иностранные внедорожники в Советском Союзе тогда встречались крайне редко. Но так как машины часто эксплуатируются в тяжелых условиях, приходится регулярно ремонтировать узлы и агрегаты, и ремонт двигателя УАЗ – тема актуальная, интересует многих.

- моторы не отличаются сложностью;

- запчасти доступны, и есть в наличии во многих автомагазинах;

- детали на двигатель стоят недорого.

У моторов Ульяновского завода есть свои характерные «болезни», и не все автовладельцы оставляют «родной» движок – ставят ДВС от других моделей авто. В этой статье мы рассмотрим особенности ремонта двигателя УАЗ, характерные неисправности моторов, а также возможные варианты замены УАЗоавских силовых агрегатов.

УМЗ свою историю начинает с 1944 года, когда Приказом Наркома было создано акционерное общество. Сначала завод выпускал малолитражные двигатели для зарядки аккумуляторов и подвижных электростанций, а первый автомобильный ДВС сошел с конвейера в 1969 году.

Мотор получил название УМЗ 451, и имел очень много общего с силовым агрегатом «Волги» ГАЗ 21. С 1971 года ДВС 451 модернизировали, и он получил индекс 451М, этому двигателю был присвоен «Знака Качества». В конце 70-х и в начале 80-х годов прошлого столетия на автомобиле УАЗ 469 («козлик») и УАЗ 452 («буханка») ставился ДВС УМЗ-414, а с 1989 года выпускался УМЗ 417 мощность 90 л. с.

Все ульяновские моторы до середины 90-х годов имели объем 2,445 л, а также диаметр цилиндров 92 мм. В 1996 году началось производство ДВС УМЗ-421, этот силовой агрегат отличался увеличенным до 100 мм диаметром цилиндров и большим объемом (2,89 л). Начиная с 1997 года, Ульяновский завод поставляет силовые агрегаты для автомобилей ГАЗ, и это модели:

- 4215;

- 4213;

- 4216 в различных модификациях;

- Evotech 2.7.

Двигатель ульяновского завода модели 417 выпускается в различных модификациях, имеет алюминиевые блок и головку блока цилиндров, 4 цилиндра в один ряд, по 2 клапана на цилиндр. «417-ые» моторы имеют карбюраторную топливную систему:

- на модификацию 417 устанавливается однокамерный карбюратор;

- УМЗ-4178 оснащается двухкамерным карбюратором.

Технические характеристики УМЗ-417 следующие:

- объем – 2445 см³;

- мощность – 90 л. с.;

- диаметр поршней – 92 мм;

- степень сжатия (компрессия в цилиндрах) – 7,1;

- ход поршня – 92 мм;

- тип применяемого топлива – бензин А-76.

У ДВС УМЗ-417, кроме 4178, также существуют и другие модификации:

- 4175 – двигатель, рассчитанный на использование бензина Аи-92 (98 л. с., степень сжатия – 8,2);

- 10-10 – ДВС с головкой блока от модели 421 и с резиновым задним сальником.

Двигатель УМЗ-421 производится с 1996 года, устанавливается на ульяновских моделях:

Вместо сальниковой набивки в качестве заднего уплотнения коленвала на этом моторе применяется резиновый сальник. Этот мотор имеет следующие характеристики:

- объем – 2890 см³;

- мощность – 98 л. с.;

- диаметр поршней – 100 мм;

- степень сжатия (компрессия в цилиндрах) – 8,2;

- ход поршня – 92 мм;

- тип применяемого топлива – бензин Аи-92.

Также есть версия ДВС, рассчитанная на бензиновое топливо А-76, мощность такого силового агрегата – 91 л. с. (соответственно, степень сжатия – 7,0). Моторы УМЗ-421 комплектуются карбюраторами типа К-151Е.

Широко популярный в России автомобиль УАЗ Патриот выпускается с 2005 года, но в отличие от всех других автомобилей ульяновского производства на этой модели нет «родных» моторов – внедорожник комплектуется двигателями ЗМЗ и Iveco. На «Патриоте» штатно устанавливается только один тип бензиновых двигателей – 3МЗ 409.10 объемом 2,7 л и мощностью 128 л. с. Этот мотор так хорошо прижился на «Уазике», что его еще иногда называют УАЗ 409.

Двигатели Ульяновского моторного завода отличаются простотой конструкции и высокой ремонтопригодностью, и так как моторы УМЗ несложные, многие водители производит ремонт двигателей УАЗ своими руками. Капремонт всегда производится со снятием и установкой силового агрегата, разборкой и сборкой ДВС, чтобы двигатель после ремонта долго работал, необходимо грамотно произвести дефектовку.

Что нужно учитывать при самостоятельном ремонте:

Разборку снятого двигателя производим следующим образом (рассмотрим на примере двигателя УМЗ-417):

- отсоединяем от головки блока коллектор в сборе с карбюратором. Труднее всего подлезть к двум внутренним гайкам, поэтому следует пользоваться торцевым ключом (стандартные гайки обычно на 14 мм);

- снимаем клапанную крышку (6 винтов или болтов);

- демонтируем привод трамблера, снимаем две боковые крышки толкателей;

- раскручиваем гайки крепления оси коромысел (4шт.), снимаем ось. Вынимаем штанги (их 8 шт.), а затем и толкатели (тоже 8 шт.);

- отворачиваем гайки крепления ГБЦ, демонтируем головку блока. Головка может сидеть плотно, но больших усилий для ее съема прикладывать не нужно, и при снятии следует постараться не повредить поверхность ГБЦ;

- зачем снимаем шкив коленчатого вала, отворачиваем храповик. Его можно отвернуть резкими ударами молотка в направлении против часовой стрелки;

- затем следует демонтировать ступицу, для ее снятия необходимо воспользоваться специальным заводским или самодельным съемником. При демонтаже необходимо зафиксировать коленвал от вращения;

- следующие действие – снятие поддона (масляного картера). После отворачивания всех гаек следует аккуратно постучать молотком по поддону, и если картер не сходит, можно поддеть его отверткой, просунув ее между блоком и плоскостью поддона. Прокладку жалеть не стоит (она все равно под замену), главное – не повредить поверхности деталей;

- снимаем масляный насос, он держится на четырех гайках;

- демонтируем крышку распредшестерен (раскручиваем 7 гаек);

- сворачиваем шатунные гайки, демонтируем крышки шатунов, вынимаем поршни вместе с шатунами. Следует демонтировать по одному шатуну и тут же наживлять крышки по местам – крышки нельзя путать между собой, они не взаимозаменяемые;

- отворачиваем гайки коренных крышек, демонтируем крышки, вытаскиваем коленвал в сборе с шестерней, маховиком и сцеплением;

- проворачиваем распредвал так, чтобы под отверстиями в распредшестерне появились болты. Торцовым ключом откручиваем два болта на 12, демонтируем распредвал вместе с шестерней.

Теперь осталось разобрать детали:

- отсоединить коллектор от головки блока;

- рассухарить клапана;

- снять с коленвала сцепление, шестерню и маховик;

- демонтировать шестерню с распредвала;

- разъединить поршни с шатунами.

Разборка закончена, можно приступать к дефектовке деталей.

Часто на старом «УАЗе» мотор полностью исчерпывает свой ресурс, и тогда у автовладельцев возникает вполне разумный вопрос – чем заменить старый двигатель. Установка на УАЗ 402 двигателя является самым разумным решением:

- движок ЗМЗ-402 надежнее «уазовского», и много таких подержанных моторов в достаточно хорошем состоянии продается с рук;

- для замены потребуется минимум переделок – заволжский ДВС подходит по всем креплениям.

У «четыреста второго» мотора есть еще один очень большой плюс – он будет самым дешевым из всех предложенных вариантов, которые могут существовать при замене двигателя на УАЗ.

Несколько дороже обойдется установка на «Уазик» двигателя ЗМЗ 406/405/409. Эти моторы также подойдут по креплениям, но придется:

- разбираться с электропроводкой;

- подгонять приемную трубу глушителя.

В целом переделок тоже не очень много, но сами 406-ые моторы стоят немного дороже. Есть автовладельцы «УАЗов», которые устанавливают на машину импортные дизели, но здесь изменений в конструкцию приходится вносить достаточно много:

- переделывать выхлопную систему;

- переваривать крепления мотора и КПП;

- полностью перекидывать провода;

- подгонять по местам водяные патрубки.

В двигатель УМЗ 421 заложены конструктивные решения предыдущей серии 417 и мотора ГАЗ 21. Прототип под маркировкой 4218.10 был завершен в 1983 году, однако дорабатывали его еще три года. После чего, конструкторы занялись версией 241.10 с оригинальной формой выпускного тракта.

Затем добавились еще 8 модификаций с увеличенной мощностью, степенью сжатия, дефорсированные, с другим распредвалом, под нормы Евро-4 и два газобензиновых варианта. В итоге, линейка ДВС 421 выпускается по сей день, ею комплектуются грузовые и пассажирские Газели, Соболи, Баргузины и внедорожники Хантер, грузопассажирские УАЗы «Буханки».

Изначально в двигателе первой версии 4218.10 антифриз проникал сквозь поры алюминиевого литья блока цилиндров в масло. Протечка была неустранимой, не помогала замена прокладки ГБЦ, поэтому изготовителем была использована пропитка блока смолой по технологии авиастроения, изменена форма впускного тракта, мотор назван 421.10.

Для повышения крутящего момента на низах и мощности в целом схема двигателя получила два дополнения:

- резонатор в выпускной системе, расположенный после глушителя;

- увеличение степени сжатия.

Этот вариант ДВС обозначен 421.10-30, имеет собственный мануал по ремонту. С завода моторы выходили с 100 мм цилиндрами, что изначально обеспечивало высокий крутящий момент и мощность. Руководство автопроизводителя ГАЗ рекомендует их для установки на Газель, что требует незначительной переделки:

- радиатор Газели расположен ниже, чем в УАЗиках;

- вентилятор необходимо сместить;

- появляется привод с отдельным ремнем.

Дополнительно улучшена система питания, отвода газов из картера, мотор обозначен 4215.10-30. Если расход масла у моделей семейства 421 одинаковый, то топливо может использоваться разное.

Для снижения эксплуатационного бюджета грузовика и микроавтобуса многие Газели и Соболи производитель ГАЗ переводил на бензин А-76. Подобная модификация движка УМЗ под бензин с низким октановым числом была обозначена 4215.10-10.

Затем потребовалась инжекторная версия, но уже для полноприводных УАЗ – микроавтобусы, внедорожники, грузовики и грузопассажирские авто. Ею стал движок 4213.10. распредвал здесь чугунный, а не стальной, как в карбюраторных моторах. Для Газелей таким ДВС стал 4216.10 с измененным приводом вентилятора.

Эта серия 421 стала последней у производителя УМЗ с нижним распредвалом. Уже для следующего поколения 429.10 высокооборотных ДВС распредвал перенесен внутрь ГБЦ, то есть расположен сверху.

В таблицу собраны основные технические характеристики мотора УМЗ 421:

смешанный цикл 11 л/100 км

крышка подшипника – 120 Нм (коренной) и 60 Н м (шатунный)

головка цилиндров – три стадии 42 Нм, 106 Нм + 90°

В таблице приведено описание параметров базовой карбюраторной версии 4218.10. В других моторах используется другое навесное оборудование, изменены схемы выпускного и впускного тракта, системы впрыска.

Поскольку двигатель УМЗ 421 эволюционировал из базовых вариантов УМЗ 417 и ЗМЗ 402, а еще раньше — ГАЗ 21, отличиями конструкции являются:

- впервые у данного производителя использованы сухие гильзы внутри блока цилиндров;

- поршневой палец смещен вверх на 7 мм;

- резиновое уплотнение задней опоры коленвала вместо набивки шнуром;

- усилия на боковые поверхности поршня снижены за счет увеличения на 7 мм длины шатуна;

Чтобы выполнить капитальный ремонт собственными силами, достаточно гаражных условий и обычного инструмента без специальных приспособлений.

Традиционно для Ульяновского моторного завода руководство разрабатывает моторы сериями. Основным двигателем стал 4218.10 с характеристиками – Евро-1, мощность 98 л. с., степень сжатия 7 единиц. В семейство движков УМЗ 421 вошло несколько модификаций:

- 4218.10-10 – карбюраторный, для адаптации под бензин АИ-92 степень сжатия увеличена до 8,2, мощность увеличена до 103 л. с.;

- 421.10 – карбюраторный, новая конструкция выпускного тракта;

- 421.10-30 – карбюраторный, выпускной коллектор другой конструкции;

- 4213.10-40 – инжектор для УАЗ, Евро-3, мощность 117 л. с.;

- 4213.10-50 – инжектор для УАЗ, Евро-4;

- 4215.10-10 – карбюратор под А-76;

- 4215.10-30 – карбюраторный, под АИ-92;

- 4216.10 – инжекторный, под АИ-92 для Газелей, Евро-3, степень сжатия 8,8, мощность 123 л. с.;

- 42164.10 – инжектор под Газель, мощность 99 л. с.;

- 42164.10 – инжекторный, для Газели, Евро-4, мощность 125 л. с., новый распредвал;

- 421647.10 – газобензиновый вариант мощностью 100 л. с.;

- 42167.10 – газобензиновый вариант мощностью 123 л. с.

Отличительной особенностью семейства моторов 421 является наличие варианта 4219 для венной техники. В зависимости от того, какое навесное оборудование используется в комплектации ДВС, имеется несколько вариантов 4219.10:

- 4179.10-01 – под сцепление 254 мм рычажного типа;

- 4179.10-13 – добавлен ГУР;

- 4179.10-05 – под диафрагменное сцепление диаметром 240 мм;

- 4179.10-25 – добавлен насос ГУР.

Моторы имеют одинаковые объемы, задача увеличить мощность здесь не стояла. Нюансом является наличие пускового подогревателя, генератора Г-250, фильтра тонкой очистки бензина и экранирования датчика Р-132 и высоковольтного оборудования по заказу МО РФ.

Традиционно для любого семейства движков самым слабым является базовая версия, в данном случае, 4218.10. Недостатками мотора являются:

- низкое качество металлообработки;

- протечки ОЖ, масла из блока, ГБЦ и смешивание рабочих жидкостей;

- морально устаревшая схема ГРМ и привода;

- повышенный расход ГСМ;

- регулировка теплового зазора клапанов каждые 15000 пробега.

С другой стороны, плюсов в моторе гораздо больше:

- заводской тюнинг расточкой цилиндров до 100 мм для увеличения рабочих характеристик;

- модернизация выпускного такта за счет объединения в единый узел выхлопной трубы, выпускного коллектора и резонатора;

- возможность произвести капремонт своими руками;

- форсировка впускного тракта для увеличения мощности;

- нормальный резинотехнический сальник вместо набивки шнуром на задней опоре коленвала;

- эксплуатационный ресурс от 250000 км пробега.

Например, конструкторами использована головка блока цилиндров от 417 модели ДВС, а камера сгорания увеличена за счет конструкции поршня, в котором отфрезеровано углубление конусной формы.

До 2005 года большинство ДВС Ульяновского моторного завода использовалось несколькими производителями автомашин. Не стал исключением и мотор УМЗ 421, которым комплектовали транспортные средства:

- внедорожники УАЗ Хантер, Патриот, Барс, 3160,3161;

- вседорожник Симбир 3162, Тигр 2330;

- грузовики Пикап, Карго, 39095;

- микроавтобусы 2206, 3303, 3741, 3909, 3962, Симба 3165;

- бортовая Газель 3302;

- грузопассажирская Газель Фермер 33023;

- рамные автофургоны ГАЗ 2705;

- микроавтобусы Газель 3221;

- фургоны и микроавтобусы Соболь 2217;

- минивэны Баргузин 2217.

Для двух заводов характеристики двигателя подошли идеально, однако для Газелей пришлось переносить радиатор с вентилятором по высоте.

Заявленный пробег в 250 тысяч км двигатель УМЗ 421 сможет пройти только при соблюдении сроков замены расходных материалов и деталей:

- 10000 км – съемный маслофильтр и моторное масло;

- 15000 пробега – регулировка зазоров клапанов;

- 20000 км – выпускной коллекторный узел, топливопровод и рампа, ремень навесного оборудования и АКБ, свечи;

- 30000 пробега – воздушный фильтр и вентиляция картера;

- 40000 км – антифриз и топливный фильтр;

- 60000 пробега – датчик кислородный.

Внутреннее устройство ДВС предусматривает эти сроки между капремонтами, независимо от их количества. Данный регламент не подходит для газобензиновых моторов, им замена требуется чаще.

Благодаря проточкам в поршнях, мотор УМЗ 421 не гнет клапана своими поршнями. Его индивидуальными неисправностями считаются:

Нередко можно услышать о неремонтопригодности блока цилиндров с залитыми чугунными гильзами двигателя 421 Ульяновского моторного завода (в настоящее время ОАО “Волжские моторы”). Но практика показывает, что ремонт таких блоков не сложнее ремонта блоков двигателей ВАЗа или ЗМЗ-406, и без проблем производится на той же производственной и инструментальной базе.

По нижеприведенной технологии неоднократно восстанавливались двигатели 421 и его модификации. Ремонт производился в случае достижения предельных износов гильз или их аварийного выхода из строя, а также ремонтировались негерметичные блоки: течь между алюминием и залитой гильзой; просечки газов из камеры сгорания в рубашку охлаждения. На некоторых блоках заменялись сразу четыре гильзы.

И так, технологические операции и некоторые комментарии к ним.

- Из блока цилиндров вырезается залитая чугунная гильза. Ее наружный диаметр 106 мм. Черновую расточку лучше производить, ориентируясь на этот размер. После извлечения залитой гильзы, в блоке остаются три чугунных пояска, которые достаточно прочно держатся в алюминии. В дальнейшем они ни чему не помешают.

Расточка мест под установку гильзы в соответствии с рис. 1.

Чистовую обработку поверхности В (см. рис. 1) под запрессовку новой гильзы желательно проводить с минимальным съемом алюминия. Диаметр D получается около 107 мм и зависит от положения гильзы в теле блока. Если она располагалась с наклоном относительно базовых поверхностей блока, то и отверстие получается большего диаметра.

По просьбе нашего клиента, которому мы капиталили двигатель Оки под газовое топливо, мы взяли в работу двигатель от УАЗика. Машина – “буханка”, которую владелец использует в Рязанской области. Двигатель он снял в сборе своими силами и привёз к нам в Мастерскую.

Итак, двигатель УМЗ 4218, рабочим объемом 2.89 литра, с диаметром поршня 100 мм. Автомобиль эксплуатируется только на газу. Причина ремонта – неустранимые течи масла, а так же большой расход масла на угар. Мотор по конструкции – нижневальный, привод клапанов – штангами. Блок цилиндров – алюминиевый, с залитыми чугунными гильзами. Прогресс добрался и до этого древнего двигателя – коленвал обзавёлся полноценными сальниками, а в дальнейшем получил и инжекторную систему впрыска. Но к нам попал карбюраторный двигатель.

Начинаем разбирать это чудо техники. Под клапанной крышкой таится ось рокеров. Всё это снимается довольно несложно. Мотор тёк маслом практически отовсюду. По заявлению владельца, одну только прокладку поддона меняли несколько раз.

После снятия картера сцепления и маховика, пришёл черед снятию головки блока цилиндров. Открутить её – несложно, а вот снимали её около часа – настолько она прикипела к шпилькам! Подцепить чем-то – очень затруднительно, всё из алюминия. Помучились, но сделали. Голову уже ремонтировали в известной фирме в Москве – меняли клапана, направляющие, сёдла, фрезеровали плоскость. Плоскость отфрезерована на 3.90 мм, владелец так же заменил штанги привода клапанов на более короткие. Всё это – для поднятия степени сжатия под газовое топливо.

В цилиндрах следов хона уже нет . Разобрали головку, всё отдефектовали – направляющие клапанов изношены (30 тыс.км пробег после ремонта!), клапана люфтят. Сёдла незначительно просели из-за газа.

Головка прошла стандартную процеруду ремонта. Сёдла заменили. Впускные поставили обычные, а на выпуск – стальные, из специального сплава. Такой вариант имеет бОльший ресурс для работы на газовом топливе. Эффект проседания седла всё равно есть, но не настолько велик, как с чугунным седлом. Направляющие втулки установили бронзовые, своего изготовления. Сорт бронзы проверен на иномарках, и имеет высокий ресурс. Но, для правильной работы клапанного механизма, штоки клапанов обязательно должны быть упрочнены либо хромом, либо азотированием. В нашем случае мы купили и установили клапана ЗМЗ “Двойной Ресурс”, с хромированными штоками. Маслосъемные колпачки установили отечественные – нет смысла рисковать с китайскими “поделиями”. Плоскость отфрезеровали “как чисто”, головку помыли и собрали.

Блок растачиваем в 1-й ремонтный размер 100,5 мм, поршни покупаем заводские УМЗ, поршневые кольца по просьбе заказчика комплектуем от двух наборов – компрессионные ЗМЗ (Бузулук), маслосъемные – наборные Стапри.

Цилиндры получили платохонингование на станке Sunnen, коленвал оказался в идеальном состоянии и не потребовал шлифовки. Постель распредвала тоже в отличном состоянии – никакого износа.

Несколько дней в цехах механообработки ходили шутки-прибаутки про буханку для стритрейсинга, которую готовят в “Мастерской K-POWER”, нещадно форсируя древний мотор. Шутки, конечно, игнорировались.

Ну а мы продолжаем собирать двигатель. Никакого форсажа, разумеется – просто качественный ремонт. Детали маслонасоса в хорошем состоянии, ничего менять не потребовалось. Обновляем вкладыши и сальники. Задний сальник здесь от 2108 двигателя, а передний – оригинальный.

Распредвал так же оставили заводской, текстолитовая шестерня была в отличном состоянии (её меняли 30 тыс.км назад, при ремонте двигателя). Шестерня распредвала с коленвалом совмещается нехитро – по заводской метке.

Переднюю крышку владелец авто попросил заменить на крышку от инжекторного двигателя УМЗ с Газели – на ней есть сверление под шпильку ролика поликлинового ремня, который владелец собирался установить.

Установка головки не составляет никаких сложностей, используем новую прокладку Фритекс с герметиком, ставим кронштейны на шпильки так, как они стояли до разборки и затягиваем все гайки.

Отрегулировать зазоры клапанов оказалось удобно при снятом поддоне двигателя, наблюдая за положением кулачков распредвала. После чего закрываем клапанную крышку, установив новую прокладку.

С установкой поддона пришлось повозиться. Завод предлагает собирать поддон на прокладку, состоящую из 4-х кусков пробковой резины. Осмотрев всё это, был вынесен вердикт – работать ЭТО не будет – течь масла обеспечена. Надо отметить, что на протяжении полутора лет мы собираем все поддоны только на герметик, без прокладок. Это полностью себя оправдывает – двигатели сухие. Однако, такой метод требует тщательной мойки и обезжиривания всех плоскостей. В данном случае мотор у нас помыт химией и следов масла нет никаких. Но как нанести герметик на эти чудовищные щели, в которые пролезает палец?! И всё же – нанесли. Послойно, на обе плоскости. Здесь потребовалась работа двух человек. После монтажа поддона и затягивания всех метизов, все щели дополнительно промазали и выровняли герметиком. На поддон ушло почти два тюбика герметика.

Заглушку распредвала так же промазали специальным герметиком, с неё тоже текло масло. Прокладку под коллекторы установили от инжекторного двигателя, стальную. Она полностью подходит взамен паронитовых и более надёжна.

После сборки двигателя, владелец забрал его в Рязанскую область, для дальнейшей установки в моторный отсек “буханки”.

Статья написана: 2 января 2014 г.

Автор статьи, фото-видео материалов: © Квазар

Запрещены без письменного разрешения автора: перепечатка статьи целиком или частично, перепечатка и использование фото-видео материалов, равно как их изменение и редактирование в целях дальнейшей публикации на сторонних сайтах.

Основанием для разборки и ремонта двигателя являются: падение мощности двигателя, уменьшение давления масла, резкое увеличение расхода масла (свыше 450 г на 100 км пробега), дымление двигателя, повышенный расход топлива, понижение компрессии в цилиндрах, а также шумы и стуки.

При ремонте двигателей необходимо учитывать их конструктивные особенности. Блок цилиндров двигателя мод. 4218, в отличие от блока двигателей моделей 414, 4178 и 4021.60 с мокрыми легкосъемными гильзами, имеет монолитную конструкцию с залитыми гильзами без уплотнений. Гильзы в нем расточены под размер 100 мм (вместо 92 мм). Соответственно увеличены размеры поршней, поршневых пальцев и колец. Поршни имеют камеру сгорания в днище. Поршневые пальцы имеют увеличенную толщину стенки, шатуны – увеличенной на 7 мм длины.

При разборке двигателя тщательно проверяйте возможность дальнейшего применения каждой его детали. Критерии по оценке возможности дальнейшего использования деталей приведены в табл. 4.

Работоспособность двигателя может быть восстановлена заменой изношенных деталей новыми номинального размера или восстановлением изношенных деталей и применением сопряженных с ними новых деталей ремонтного размера.

Нет видео.

| Видео (кликните для воспроизведения). |

Для этих целей выпускаются поршни, поршневые кольца, вкладыши шатунных и коренных подшипников коленчатого вала, седла впускных и выпускных клапанов, втулки распределительного вала и ряд других деталей и комплектов ремонтных размеров. Перечень деталей и комплектов номинального и ремонтных размеров приведен в табл. 5.

Приветствую! Меня зовут Петр. Я с юности любил собирать автомодели и парапланы, позже мое хобби выросло в нечто большее и я долгое время работал мастером в компании “муж на час”. За многолетний опыт в моей копилке оказались огромное количество различных схем и реализаций ремонта и монтажа своими руками различных устройств. Не все “рецепты” принадлежат мне, но считаю что такие знания должны быть в открытом доступе. Это и стало причиной создать данный сайт.

Источник