- Ремонт ГРМ: технологический процесс обслуживания автомобиля

- Ременной привод газораспределительного механизма

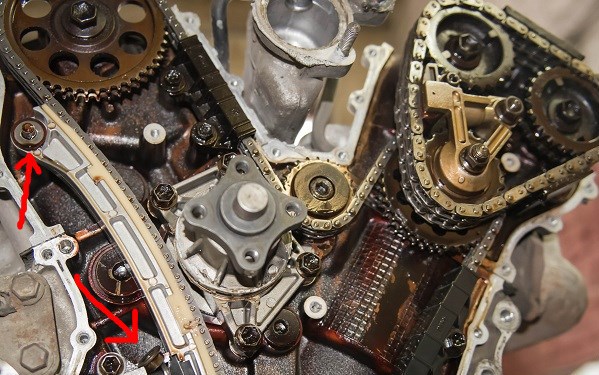

- Вкратце о цепном приводе

- Принцип действия ГРМ

- Основные элементы газораспределительного механизма

- Ремонт и обслуживание ГРМ

- Основные неисправности ГРМ

- ГРМ: ремонт «Рено» и других автомобилей

- Процесс ремонта узла

- Правильный выбор запасных частей

- Подведем итоги

- Техническое обслуживание и ремонт газораспределительного механизма

- Техническое обслуживание, снятие и установка зубчатого ремня привода распределительного вала

- Снятие и установка зубчатого ремня

- Техническое обслуживание цепи привода распределительного вала

- Техническое обслуживание и ремонт клапанов

- Техническое обслуживание и ремонт пружин, толкателей и коромысел клапанов

- Техническое обслуживание маслосъемных колпачков клапанов

- Методы проверки и регулировки тепловых зазоров клапанов

- Техническое обслуживание и ремонт гидравлических толкателей клапанов

Ремонт ГРМ: технологический процесс обслуживания автомобиля

Основным условием работы двигателя внутреннего сгорания является наличие системы газораспределения. В народе механизм называют ГРМ. Этот узел должен регулярно обслуживаться, что строго регламентировано заводом-изготовителем. Несоблюдение сроков по замене основных компонентов может повлечь за собой не только ремонт ГРМ, но и двигателя в целом.

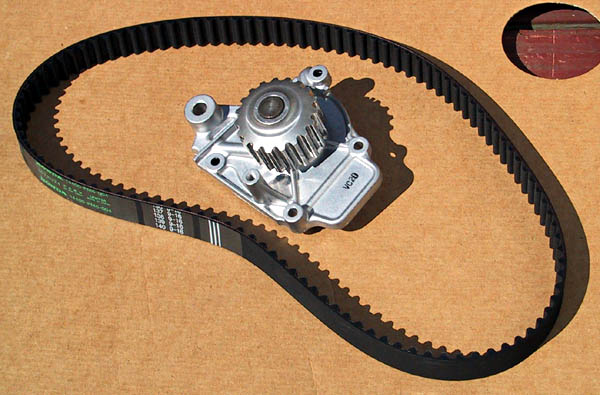

Ременной привод газораспределительного механизма

В настоящее время существует два варианта реализации привода ГРМ: ременной и цепной. Первый считается более распространенным и простым в обслуживании. Система насчитывает несколько шкивов, установленных на распределительных и коленчатом валах, а также водяной насос. Механизм также включает в себя систему натяжения и обводной (паразитный) ролик. Дополнительные натяжители нужны для того, чтобы ремень работал строго на своем месте без перекоса. Ролики – это, по сути, подшипники качения, которые периодически тоже необходимо менять.

Стоит понимать, что ремонт ремня ГРМ как таковой не выполняется. Последний подлежит только замене. Что касается регламентных сроков замены механизма, то все зависит от завода изготовителя. В большинстве случаев ремень ГРМ меняют каждые 150 тысяч километров, но в тяжелых условиях эксплуатации, к которым можно смело отнести пробег машины по территории РФ, необходимо проводить замену каждые 90-100 тысяч километров. Ремонт ремня ГРМ и других составляющих не рекомендуется делать еще по той причине, что обслуживание газораспределительного механизма довольно дорогое, особенно это касается двигателей V6 и V8. Так как ремонтные работы не дают никаких гарантий по сроку службы, то можно попасть на внеплановую замену. Комплект замены: ремень, обводной и ведущий ролик, водяной насос и сальники.

Вкратце о цепном приводе

Основная цель инженеров заключается в том, чтобы обеспечить максимальный ресурс силового агрегата автомобиля. А так как обрыв ремня ГРМ в большинстве случаев приводит к фатальным последствиям, то много внимания было уделено надежности узла. В этом плане цепной привод оказался впереди ременного. Практически всегда применяется двухрядный цепной привод, который входит в зацепление с соответствующими звездочками, установленными на валах (распределительном и коленчатом).

Основная проблема цепи заключается в том, что со временем она растягивается. В результате этого нередко появляются посторонние шумы и сбиваются метки ГРМ. Из-за этого двигатель теряет часть мощности и повышается его износ. Ремонт цепи ГРМ, равно как и ремня, не выполняется. Замене подлежит полностью весь узел, начиная от звездочек и заканчивая цепью и успокоителем с натяжителем. Что касается основных достоинств цепного привода, то это его надежность и интервалы замены. Его необходимо менять несколько реже, примерно каждые 250 тысяч километров. Если этого не делать вовремя, то может случиться обрыв цепи ГРМ. Ремонт мотора после такой поломки будет стоить достаточно дорого.

Принцип действия ГРМ

Независимо от типа привода, газораспределительный механизм работает по одной и той же схеме. Всю работу можно разделить на 4 основных этапа:

Чтобы эта система работала исправно и эффективно, необходимо синхронизировать работу распределительных и коленчатого вала. Синхронная работа распредвала и коленвала — основная задача привода ГРМ независимо от его типа и устройства.

Такт впуска начинается с движения коленчатого вала. Он передает усилие на поршень, который, в свою очередь, начинает движение из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ). В это время происходит открытия впускных клапанов и поступление топливно-воздушной смеси в камеру сгорания. После подачи клапана закрываются. Коленчатый вал за этот такт проворачивается на 180 градусов от своего начального положения.

После того как поршень достиг НМТ, он начинает подниматься в ВМТ. Следовательно, в цилиндре происходит сжатие топливно-воздушной смеси. Фаза заканчивается при подходе поршня к верхней мертвой точке. Коленчатый вал в конце такта провернут на 360 градусов от своего начального положения.

Когда наступает момент максимального сжатия, происходит воспламенения топливной смеси, а поршень в это время под действием образовавшихся газов начинает двигаться к НМТ. Когда он достигает нижней точки, то фазу рабочего хода принято считать завершенной. Удаление отработанных газов происходит при последующем движении поршня в ВМТ и открытии выпускных клапанов. После завершения такта коленчатый вал проворачивается на 720 градусов от своего начального положения.

Основные элементы газораспределительного механизма

ГРМ состоит из большого количества деталей, каждая из которых выполняет возложенную на нее задачу. Основной элемент — распределительный вал. В большинстве случаев устанавливается в головке блока цилиндров. Современные моторы оснащаются двумя распредвалами, что повышает эффективность работы системы в целом и ее надежность. В этом случае мотор будет иметь 16 клапанов, а с одним распредвалом — 8. При вращении вала происходит воздействие на клапана через кулачки, установленные на цилиндрических шейках. Промежуточное звено между кулачками и клапанами — толкатели.

Еще одна важная составляющая — впускные и выпускные клапана. Они нужны для подачи топливно-воздушной смеси и удаления отработанных газов. Представляют собой стержень с тарелкой. Стержень всегда цилиндрической формы с выборкой под пружину. Движение клапанов строго ограничено. Для предотвращения попадания масла в камеру сгорания через клапана, последние имеют уплотнительные кольца.

Еще один элемент — привод ГРМ. Через него передается вращение. Стоит понимать, что за 2 полных оборота коленчатого вала, распределительный делает всего один. То есть, вращается со скоростью в два раза меньшей.

Ремонт и обслуживание ГРМ

Чем плотнее компоновка узлов и агрегатов под капотом, тем сложнее заменить ту или иную деталь газораспределительного механизма. Именно поэтому плановый ремонт необходимо выполнять полностью, а не менять только ремень или помпу. Ведь если выйдет из строя ролик ГРМ, ремонт обойдется в круглую сумму, которую можно приравнять к полному обслуживанию механизма. Как уже было отмечено выше, производителем указаны четкие сроки замены комплекта газораспределительного механизма. Их и нужно стараться придерживать. Безусловно, изначально инженерами заложен небольшой запас прочности узла. К примеру, с ремнем или цепью может ничего и не случится, если ее заменить несколько позже. Но затягивать с этим не стоит, ведь обрыв в большинстве случаев приводит к тому, что клапана встречаются с поршнями и их загибает. Для ремонта понадобится снимать и разбирать мотор, а это уже полноценная капиталка.

Желательно обслуживать ГРМ у хороших специалистов, хотя порой найти таковых довольно сложно. Дело в том, что процесс настройки включает в себя выставление меток. Если не синхронизировать распределительные валы с коленчатым, то машина вообще не заведется. Нужно будет опять разбирать узел, и делать все по новой. Желательно при ремонте не менять сальники валов, которые имеют свойство подтекать.

Основные неисправности ГРМ

Даже если привод газораспределительного механизма находится в хорошем состоянии, то это еще не гарант нормальной работы узла. Дело в том, что в процессе эксплуатации на клапанах появляется нагар и раковины. Из-за этого клапана прилегают к седлам неплотно, и могут быть слышны хлопки в выхлопной системе, а также несколько уменьшается компрессия. Нередки случаи деформации головки блока цилиндров, уменьшение зазоров между клапанами и седлами, а также заедание стержня клапана во втулке.

Вторая популярная неисправность — уменьшение мощности силового агрегата. В большинстве случаев причиной является неполное закрытие впускных клапанов. В результате этого часть топливно-воздушной смеси не попадает в камеру сгорания. Увеличивается тепловой зазор, и выходят из строя гидрокомпенсаторы. Обычно мотор начинает троить, и появляются посторонние стуки металлического характера.

Еще одна типичная проблема — механический износ. Нередко бывает так, что просто взял и порвался ремень ГРМ. Ремонт в этом случае понадобится внеплановый. Из-за чего это может произойти? Все предельно просто — критический износ шестеренок или подшипников. Они разбалтываются или вовсе заклинивают. Но даже в этом случае обрыв зачастую происходит не сразу. Да и изменения в работе двигателя сложно не заметить. Поэтому шуршащие или свистящие звуки в районе газораспределительного механизма желательно устранять сразу.

ГРМ: ремонт «Рено» и других автомобилей

В большинстве случаев, процедура замены газораспределительного механизма на всех автомобилях практически идентична. Речь идет о моторах с рядным расположением цилиндров. Если у вас V6 и выше, то выполнить самостоятельную замену будет на порядок сложнее.

Возьмем в качестве примера автомобиль «Рено Сценик» с силовым агрегатом типа К4М. На нем многие водители рекомендуют менять ГРМ не реже чем каждые 80 тысяч километров. Если с разборкой все более или менее понятно, то при сборке узла очень важно правильно выставить метки. Чтобы это сделать, необходимо продублировать метки со старого ремня и желательно начать установку с распределительного вала. Дальше ремень прокидывается через обводной и натяжной ролик с помпой. Если фазорегулятор снят, то, скинув ремень с помпы, его необходимо установить. Для удобства монтажа многие водители снимают шестерню коленчатого вала и устанавливают ее в последнюю очередь. Ремонт ГРМ 16-клапанного мотора имеет лишь то отличие, что необходимо синхронизировать два распределительных вала. Сделать это просто, ведь на каждом из них имеются соответствующие метки. Аналогично проходит замена и на автомобилях ВАЗ, независимо от мотора. Самостоятельно провести такой ремонт возможно только при наличии специального инструмента и оборудования. Хотя кто-то способен и «на коленке» отремонтировать привод.

Процесс ремонта узла

Многие покупают автомобили с пробегом. Практически все владельцы перед продажей говорят о том, что комплект ГРМ менялся совсем недавно. Хорошо, если это действительно так. Ведь обрыв может привести к капиталке, которая обычно составляет порядка 20% стоимости автомобиля или даже больше. Чтобы в дальнейшем не выполнять ремонт клапанов ГРМ, желательно сделать диагностику узла и принять соответствующее решение. В большинстве случаев не рекомендуется оставлять какую-либо деталь, заменив все остальные. Как уже было сказано выше, выход из строя водяного насоса или ролика, приведет к повторному ремонту. Хорошо еще, если удастся избежать обрыва ремня.

Есть такой вид работ, как «дефектовка ГРМ». Суть мероприятия заключается в выявлении проблем в работе привода газораспределительного механизма. По сути, работа включает в себя осмотр узла и оценку состояния ремней, роликов, водяного насоса и т. п. Также при дефектовке проверяют метки ГРМ и при необходимости их выставляют. Необходимо понимать, что многое зависит от того, насколько квалифицированными сотрудниками был проведен ремонт ГРМ автомобиля. Ведь если механики на СТО недостаточно хорошо знакомы с конструкцией и устройством газораспределительного механизма того или иного автомобиля, то лучше воспользоваться услугами другого сервиса.

Правильный выбор запасных частей

Как показывает практика, наиболее часто вызывает проблему при капитальном ремонте двигателя ГРМ. Причем далеко не всегда она кроется в несвоевременном обслуживании. В некоторых случаях все дело в запчастях. Дело в том, что есть оригинальные ремни, ролики и водяные насосы. Под словом «оригинальные» стоит понимать те запасные части, которые были установлены заводом изготовителем. В большинстве случаев они имеют достаточно длительный ресурс и хороший запас прочности при правильной эксплуатации и обслуживании. К примеру, водяная помпа рассчитана в среднем на 150 тысяч пробега. Такой интервал выдерживают абсолютно все детали, начиная от обводных роликов и заканчивая ремнем или же цепью. Но даже при приближении такого пробега, ГРМ может работать вполне нормально еще 30 или 50 тысяч километров. Но уже нет никакой гарантии, что его не оборвет в самый неподходящий момент. Тем не менее определенный запас производителем все же заложен.

Ну а сейчас следующая ситуация. Оригинальные детали на большую часть автомобилей стоят приличных денег. Исключением являются только некоторые автомобили семейства ВАЗ. Ремонт ГРМ «Жигулей» — не слишком затратное и сложное мероприятие. Ну а если под капотом 5-литровый монстр, то покупка оригиналов ГРМ на него обойдется не в одну сотню долларов. Вполне естественно, что автомобилисты хотят сэкономить, приобретая аналоги не самого лучшего качества. В результате уже через 10-20 тысяч километров появляется люфт в подшипниках, начинает подтекать помпа и т. п. Водитель в этом случае вынужден повторно менять детали ГРМ, что приводит к неоправданным затратам. В худшем случае придется выполнять такие работы, как ремонт клапанов ГРМ, а точнее, их полную замену.

Подведем итоги

Газораспределительный механизм двигателя внутреннего сгорания требует регулярного и качественного технического обслуживания. В этом случае можно быть уверенным в его длительной бесперебойной работе. Некоторые двигатели не боятся обрыва ремня, и клапаны не загибает. Но даже в этом случае приятного мало, ведь найти ремень на трассе довольно проблематично.

Несмотря на все вышесказанное, не нужно относиться к ГРМ как к чему-то особенному. Механизм попросту нуждается в замене по регламентным срокам, которые указаны в сервисной книжке. Также не стоит пытаться экономить на запасных частях, устанавливая китайские дешевые подшипники и помпы непонятного производства. Также желательно следить за состоянием защитного кожуха механизма, ведь нередко его повреждение приводит к попаданию грязи и воды на ролики и ремень, что способствует сокращению ресурса. Если уж поломка и приключилась, то нужно найти специалистов, которые смогут качественно выполнить ремонт цепи ГРМ или же ремня.

Источник

Техническое обслуживание и ремонт газораспределительного механизма

Механизм газораспределения двигателя должен обеспечивать своевременный впуск в цилиндры свежего заряда воздуха или горячей смеси и выпуск из цилиндров отработавших газов. При возникновении неисправностей в механизме газораспределения нарушается нормальная работа двигателя, уменьшается его мощность, ухудшается экономичность.

Основными неисправностями механизма газораспределения могут быть следующие: нарушение тепловых зазоров между стержнями клапанов и носками коромысел, подгорание рабочих фасок клапанов и седел, потеря упругости или поломка пружин клапанов, повышенный износ толкателей, штанг, коромысел, направляющих втулок клапанов, опорных шеек, втулок и кулачков распределительного вала, его упорного фланца и зубьев распределительной шестерни.

В автомобиле «Опель» основными неисправностями газораспределительного механизма являются износ шестерен и кулачков распределительного вала, нарушение зазоров между стержнями клапанов и носками коромысел, износ толкателей и направляющих втулок, тарелок клапанов и их гнезд. К отказам газораспределительного механизма относят поломку зубьев распределительной шестерни и потерю упругости клапанных пружин.

В процессе работы двигателя имеющийся в клапанном механизме тепловой зазор обеспечивает плотную посадку клапана на седло и компенсирует тепловое расширение деталей механизма. Если тепловой зазор в механизме впускного клапана нарушен, то проходное сечение клапана уменьшается, в результате чего уменьшается и наполнение цилиндра свежим зарядом воздуха или горючей смеси.

При увеличении теплового зазора в механизме выпускного клапана ухудшается очистка цилиндра от отработавших газов, что, в свою очередь, ухудшает процесс сгорания. При этой неисправности происходят повышенное изнашивание стержней клапанов и снижение мощности двигателя. Характерным признаком увеличенного теплового зазора является звонкий резкий стук, который хорошо прослушивается при работе двигателя без нагрузки с малой частотой вращения коленчатого вала.

При уменьшенном тепловом зазоре клапанов нарушается герметичность их посадки в седлах, а как результат — уменьшается компрессия в цилиндрах, подгорают фаски клапанов и их седла. Двигатель начинает работать с перебоями, мощность его падает.

Характерными признаками неплотного закрытия клапанов являются периодические хлопки во впускном или выпускном трубопроводе. У карбюраторных двигателей при уменьшенных тепловых зазорах впускных клапанов возникают хлопки в карбюраторе, а выпускных клапанов — в глушителе. Причинами этой неисправности могут быть также отложения нагара на седлах клапанов, поломки пружин клапанов, обгорания рабочих поверхностей клапанов и седел. Зазоры между стержнями клапанов и носками коромысел следует систематически проверять и при необходимости регулировать.

Шум в крышке распределительных шестерен и стуки распределительных шестерен сливаются с общим шумом, однако они прослушиваются в крышке распределительных шестерен, в зоне зацепления зубьев.

Обнаруженные при проверке технического состояния неисправности, вызванные повышенным износом деталей механизма газораспределения, устраняют при ремонте двигателя. Небольшие повреждения, предварительно устранив нагар, убирают путем шлифования. Седла клапанов не должны иметь раковин, повреждений и следов коррозии. Прежде чем ремонтировать седло, проверяют износ втулки клапана. Если она изношена, ее меняют, затем ремонтируют седло. Ремонт производят на специальных станках или используют специальное приспособление, состоящее из стержня и сменной фрезы. Для восстановления клапанов и их седел применяют и другие комплекты инструментов отечественного и зарубежного производства.

Головки цилиндров после обработки седла необходимо обязательно продуть сжатым воздухом.

Одним из наиболее распространенных дефектов направляющих втулок является повышенный износ внутренней поверхности. Обычно он вызывается длительной эксплуатацией двигателя после 150 тысяч километров пробега автомобиля.

Состояние направляющих втулок клапанов в основном определяет зазор между ними и стержнями клапанов. Чтобы определить зазор, нужно измерить диаметр стержня клапана и диаметр отверстия его направляющей втулки, а затем вычесть из второго значения первое. Одним из методов измерения зазора без снятия головки блока цилиндров является следующий. К клапану, установленному в направляющей втулке, прикладывают ножку индикатора часового типа и устанавливают его на нуль. Затем сдвигают стержень клапана по направлению к индикатору и по его показаниям определяют зазор между стержнем и направляющей втулкой. Зазор не должен превышать 0,20—0,23 мм. При измерении стержень клапана необходимо перемещать в направлении, параллельном коромыслу, так как в этом направлении, как правило, происходит наибольший износ направляющей втулки.

Зазор между направляющей втулкой и клапаном можно проверить следующим способом. Снимают головку блока цилиндров, очищают клапаны и направляющие втулки от отложений, вставляют клапаны во втулки и устанавливают на поверхность блока цилиндров индикатор часового типа (рис. 10).

Рис. 10.

Измерение зазора между стержнем клапана и направляющей втулкой при снятой головке блока цилиндров

Затем в радиальном направлении передвигают тарелку клапана и определяют зазор. Для впускного клапана он не должен превышать 1,0 мм, а для выпускного клапана — 1,3 мм. Восстановить необходимый диаметр втулки можно, применив комплект специальных ножей из твердого сплава. С помощью таких ножей-колесиков выдавливают спиральный желобок внутри втулки клапана, что уменьшает ее внутренний диаметр за счет деформации металла. В результате выдавливания получают спиральные желобки, которые являются своеобразным уплотнением и удерживают масло. Далее с помощью развертки обрабатывают втулку под диаметр клапана. Если слишком большой зазор между направляющей втулкой и клапаном не устраняется после замены клапана и развертывания втулки под ремонтный размер клапана, втулку заменяют.

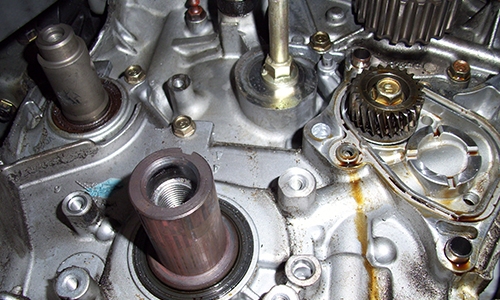

Техническое обслуживание, снятие и установка зубчатого ремня привода распределительного вала

В зависимости от модели двигателя (рис. 11) зубчатый ремень необходимо заменять после 60—120 тыс. пробега. Он должен иметь рабочую поверхность с четким профилем зубьев, без износа, складок, отслоений ткани от резины, трещин и следов масла. На торцах ремня не должно быть разлохмачивания и расслоений.

Рис. 11.

Привод клиновым и зубчатым ремнем в автомобиле «Фольксваген-Пассат»:

1 — верхняя часть кожуха зубчатого ремня; 2 — зубчатый ремень (направление движения нельзя изменять ни в коем случае); 3 — задний кожух зубчатого ремня; 4 — пробка; 5 — пробки; 6 — натяжной ролик (для натяга ремня вращать вправо); 7 — шкив клинового ремня (при установке зубчатого ремня принимать во внимание положение метки на шкиве); 8 — защита зубчатого ремня снизу; 9 — зубчатое ременное колесо коленвала; 10 — зубчатое колесо промежуточного вала (при надевании ремня учесть его положение)

Если не планируется разборка газораспределительного механизма, как правило, ремень снимают только при фиксированном положении коленчатого вала, что делается для того, чтобы не изменить установку фаз газораспределения.

Ослабление или натяжение зубчатого ремня, как правило, начинают со снятия его верхнего кожуха. Затем, удерживая натяжной ролик, необходимо отпустить зажимной винт. При вращении натяжного ролика влево ремень опускается, при вращении вправо натягивается.

Натянут зубчатый ремень должен быть так, чтобы большим и указательным пальцами его можно было повернуть не более чем на 90°С в средней точке между зубчатым колесом распределительного вала и зубчатым колесом вала промежуточного (рис. 12). Вращая натяжной ролик вправо, необходимо натянуть зубчатый ремень в нужной степени, затем на натяжном ролике затянуть зажимной болт и поставить защитный кожух зубчатого ремня.

Рис. 12.

Натяжение зубчатого ремня:

1 — зубчатый шкив распредвала; 2 — натяжение зубчатого ремня проверяется в этой точке; 3 — генератор; 4 — ролик при вращении вправо натягивает ремень; 5 — зубчатый шкив промежуточного вала

Если зубчатый ремень «свистит», значит, он натянут слишком сильно. Во многих автомобилях зубчатый ремень натягивается автоматически. В других случаях натяжение проверяют на специальной аппаратуре, так как пальцами необходимое натяжение можно определить лишь приблизительно.

Снятие и установка зубчатого ремня

В зависимости от модели автомобиля для снятия зубчатого ремня нужно предварительно снять все, что этому мешает: оба шкива клинового ремня или воздушный фильтр, или сервонасос рулевого управления. Затем необходимо снять защиту зубчатого ремня и поставить коленчатый вал в положение верхней мертвой точки (ВМТ) поршня первого цилиндра.

Для того, чтобы поставить коленвал в положение верхней мертвой точки первого цилиндра, необходимо медленно провернуть его за пусковую рукоятку или болт крепления шкива привода генератора, или, включив наивысшую передачу при вывешенном одном из ведущих колес, за колесо до тех пор, пока указатель на блоке двигателя не совпадет с меткой на шкиве коленвала (рис. 13).

Рис. 13.

Метка на шкиве коленвала совпадает с указателем на корпусе двигателя:

1 — указатель; 2 — метка; 3 — шкив коленвала

Одновременно маркировка на зубчатом колесе распределительного вала должна совпасть с меткой на головке блока цилиндров (рис. 14). Если этого не происходит, нужно провернуть коленвал на целый оборот вперед.

Рис. 14.

Метки на шестернях распредвала 16-клапанного двигателя совпадают с метками на головке блока цилиндров (1)

Для повторной установки зубчатого ремня перед его снятием необходимо пометить направление его движения. Затем ослабить зубчатый ремень и снять его. Нужно помнить, что при ослаблении ременного шкива коленчатый вал проворачивать нельзя.

Изношенный, поврежденный, загрязненный зубчатый ремень подлежит замене. Зубчатый ремень, который предполагается установить вновь, нельзя перегибать или перекручивать. Если при снятом ремне возникнет необходимость провернуть распределительный вал, ни один из поршней при этом не должен находиться в верхней мертвой точке, так как можно повредить вал и поршни. Предварительно все поршни нужно поставить на середину высоты.

Устанавливают зубчатый ремень в последовательности, обратной снятию. Метка на зубчатом колесе распределительного вала должна совпасть с меткой на головке блока цилиндров. Метка на шкиве коленвала должна совпасть с указателем на корпусе двигателя. Поршень первого цилиндра должен находиться в верхней мертвой точке для первого цилиндра. Кроме того, необходимо провернуть промежуточный вал таким образом, чтобы метка на роторе распределителя зажигания встала над меткой на краю распределителя.

При надевании ремня нельзя изменять положения распределительного или коленчатого валов, так как можно повредить двигатель. Если регулировка оказалась нарушенной и после надевания ремня метки не совпали, ремень необходимо снять и метки отрегулировать вновь. После того, как зубчатый ремень надет, нужно дважды провернуть коленчатый вал ц направлении вращения двигателя и проверить регулировку — метки должны совпасть. Кроме того, необходимо проверить и в случае необходимости установить момент зажигания.

Техническое обслуживание цепи привода распределительного вала

В некоторых автомобилях распределительный вал (газораспределительный механизм) приводится во вращение не зубчатым ремнем, а роликовой цепью (рис. 15). Этой же цепью приводится во вращение и валик привода масляного насоса. Цепь привода распределительного вала не должна иметь трещин и сколов. Она считается пригодной при вытягивании не более чем на 4 мм. Натяжитель цепи проверяют на износ внешним осмотром. При этом определяют состояние и натяжение его пружины. Натяжение роликовой цепи обеспечивается полуавтоматическим натяжителем. Растяжение цепи проверяют на специальном приспособлении.

Рис. 15.

Схема механизма привода роликовой цепью:

1 — звездочка распредвала; 2 — звездочка валика привода масляного насоса; 3 — башмак натяжителя цепи; 4 — натяжитель цепи; 5 — звездочка коленвала; 6 — роликовая цепь

Регулировать натяжение роликовой цепи необходимо, когда она начинает шелестеть. Для регулировки натяжения цепи следует ослабить колпачковую гайку натяжителя и повернуть коленчатый вал на один или полтора оборота в направлении вращения. При этом пружины натяжителя, действующие на башмак натяжителя, автоматически установят правильное натяжение цепи. Затем колпачковую гайку натяжителя затягивают. После регулировки натяжения цепи необходимо всегда проверять установку фаз газораспределения, то есть совпадение соответствующих меток на шкиве и крышке привода распределительного вала, на корпусе и звездочке подшипников распределительного вала. На корпусах подшипников распределительного вала не должно быть трещин, а на опорных поверхностях под шейки вала — царапин и зазоров.

При техобслуживании цепь привода распределительного вала чистят и промывают в бензине. Затем проверяют состояние ее звеньев. Как уже отмечалось выше, на роликах и щечках цепи не должно быть повреждений, трещин и сколов.

Техническое обслуживание и ремонт клапанов

Одной из причин плохой работы двигателя может быть неплотное прилегание клапанов к гнездам.

Как правило, при техническом обслуживании клапаны проверяют на износ стержня, состояние фасок, которые при необходимости шлифуют, на отсутствие трещин, деформацию. При установке новых клапанов притирают рабочую фаску клапана к его седлу.

Чтобы проверить контакт рабочей фаски и седла, на фаску седла наносят тонкий слой свинцового сурика, устанавливают клапан на место, слегка прижимают к седлу, снимают и смотрят на отпечаток на его фаске. Если контакт нормален, отпечаток занимает всю ширину фаски и не имеет разрывов. При разрывах производят притирку клапана к его седлу с помощью полировальной пасты или моторного масла с абразивным порошком.

Нарушать плотность посадки клапана в седло могут участки прогара, выработка, раковины и т.д. В этом случае производят механическую обработку клапана или шлифовку. Если при осмотре клапана обнаружен износ торца головки на 0,2 мм, то головку прошлифовывают на станке. Если износ выше 0,2— 0,3 мм, клапан необходимо заменить. Стержень клапана обычно не шлифуют, потому что возникает необходимость изготовки новых сухарей под пружину.

Для проверки герметичности клапана имеется специальный прибор, который состоит из манометра и резиновой груши. Проверяя, необходимо закрыть отверстия для свечей зажигания и с помощью груши создать давление 0,5 кг/см 2 . Падения давления не должно быть в течение полутора минут. При другом способе проверки герметичности под клапаны устанавливают пружины и наливают во впускные и выпускные полости головки цилиндров бензин или керосин. В течение 3—4 мин утечки бензина или керосина быть не должно.

Техническое обслуживание и ремонт пружин, толкателей и коромысел клапанов

Существует несколько способов проверки технического состояния пружин.

Проверяют их на упругость по длине в сжатом и свободном состояниях. При проверке нагрузка может быть ступенчатой. Другой способ проверки клапанных пружин состоит в том, что проверяемую и новую пружины надевают на длинный болт. Головку болта зажимают в тисках, на болт наворачивают и затягивают гайку. Чтобы пружины не выпадали, под головку болта и гайку подкладывают шайбы. Затем измеряют длину пружин. Если старая пружина окажется короче новой, значит, она ослаблена и нуждается в замене.

На отклонение от перпендикулярности пружины клапанов проверяют с помощью стального угольника (рис. 16). Для пружин каждого двигателя номинальное отклонение от вертикали индивидуально. Предельное отклонение по верхнему нитку пружины не должно превышать (в зависимости от модели двигателя 2 мм).

Рис. 16.

Проверка пружины клапана на отклонение от перпендикулярности

На наружной поверхности коромысел осей клапанов могут быть погнутости, износы, задиры. Погнутости осей можно проверить на проверочной плите с помощью щупов. Изношенные оси ремонтируют путем хромирования или осталивания, а затем шлифуют. Коромысла клапанов не должны быть с изношенными отверстиями во втулке и под втулкой, а также иметь износ сферической поверхности лапки. Выработку сферической поверхности лапки устраняют шлифованием. Кроме того, поверхность лапки можно наплавить и обработать термическими и механическими способами. Если износ отверстия под втулку превышает допустимый, втулку выбраковывают.

Техническое обслуживание маслосъемных колпачков клапанов

Если при эксплуатации автомобиля происходит повышенный расход масла, то основной причиной этого является потеря эластичности или износ маслосъемных колпачков клапанов.

Чтобы заменить маслосъемные колпачки клапанов, необходимо снять клапанную крышку и отсоединить элементы системы питания, которые мешают снять крышку.

При разборке газораспределительного механизма с непосредственным приводом от распределительного вала на чашечные толкатели менять их местами нельзя, поэтому сразу же после снятия их помечают. Чтобы при замене колпачка не повредить клапан и поршень, в цилиндр, на котором заменяют колпачки, подают сжатый воздух под давлением не менее 6 кгс/см 2 .

Подают воздух через свечное отверстие с помощью специального переходника. Когда в цилиндр подают сжатый воздух или снимают сухари с клапанов, возможно перемещение поршня вниз, что приведет к вращению коленчатого вала. Поэтому нужно совместить нужные метки на валу, маховике и других деталях, а затем застопорить вал. Для этого двигатели с окном в картере сцепления стопорят путем вставления в окно отвертки или стального стержня.

Если при подаче воздуха происходит его утечка или изношены фаски клапана либо его седла, или не имеется источника сжатого воздуха, пользуются иным методом, при котором поршень цилиндра, у клапанов которого нужно заменить маслосъемные колпачки, устанавливают в положение, близкое к верхней мертвой точке. Через отверстие для свечи зажигания в камеру сгорания вводят нейлоновую веревку до тех пор, пока она не заполнит всю камеру, и ее конец не покажется из отверстия свечи. Коленчатый вал поворачивают в рабочем направлении до того момента, когда почувствуется небольшое сопротивление.

Менее надежным методом фиксации клапана является подпор клапана через отверстие свечи или форсунки при нахождении поршня в верхней мертвой точке загнутым прутком или отверткой.

Чтобы снять маслосъемный колпачок, необходимо снять пружину, сухари и пассатижами снять колпачок. Закончив проверку клапанов и их направляющих втулок, в цилиндр вновь подают сжатый воздух, чтобы закрепить клапан в закрытом положении, с его стержня снимают резиновую полоску или ленту. Если вместо сжатого воздуха использовали веревку, то коленчатый вал поворачивают в рабочем направлении до тех пор, пока не почувствуется небольшое сопротивление. Затем клапаны смазывают моторным маслом и без пружины устанавливают маслосъемные колпачки. Для того, чтобы установку сделать более легкой, на колпачок ставят оправку соответствующих размеров или шайбу и устанавливают колпачок на место.

После установки колпачка проверяют плотность его посадки в направляющей втулке. С этой целью пинцетом проверяют, не вращается ли колпачок относительно клапана, после чего ставят пружину клапана и закрепляют ее сухарями. Для окончательной посадки клапана по нему наносят несколько легких ударов молотком.

Производя замену маслосъемных колпачков, необходимо проверить и состояние клапанов, а также их направляющих втулок. Для этого вокруг клапана нужно обернуть ленту или резиновую полоску, чтобы он не упал в камеру сгорания. Из камеры сгорания удаляют воздух. Если вместо сжатого воздуха использовали веревку, коленчатый вал поворачивают на небольшой угол в направлении, противоположном направлению вращения.

Сначала проверяют состояние стержня клапана. Затем, вращая клапан в направляющей втулке, по его концу проверяют центровку. Передвигая клапан во втулке вверх-вниз, проверяют легкость перемещения. Если стержень заедает во втулке, значит, повреждена втулка или погнут клапан.

Если обнаружены неисправности газораспределительного механизма, головку блока цилиндров снимают для ремонта. В двигателях с распределительным валом, расположенным ниже коромысел, можно снять коромысла клапанов, не снимая распределительный вал. Если же он расположен выше коромысел, его снимают вместе с ними. Перед снятием распределительного вала поворотом коленчатого вала совмещают метки на шкиве (маховике) последнего и шкиве (звездочке) распределительного вала с метками верхней мертвой точки.

Если двигатели имеют привод клапанного механизма непосредственно от распределительного вала на толкатели клапанов (без коромысел), то толкатели нужно снимать после снятия вала. После смены всех маслосъемных колпачков устанавливают на место распределительный вал, если он снимался, и коромысла клапанов. Затем устанавливают и регулируют натяжение цепи или ремня привода распределительного вала, если его снимали, и регулируют тепловые зазоры клапанов.

Методы проверки и регулировки тепловых зазоров клапанов

В результате изнашивания и нагрева механических частей газораспределительного механизма происходит изменение зазора между рычагами (коромыслами) клапанов и кулачками распределительного вала. В двигателях иных типов изменение зазора происходит между распределительным валом и толкателями, между коромыслами и клапанами. Поэтому примерно через 40 тыс. км пробега, а также при ремонте механизма или снятии головки блока цилиндров нужно проверять и, если нужно, регулировать тепловой зазор клапанов в двигателях с механическим приводом клапанов. Для каждого двигателя величина теплового зазора индивидуальна. В технических характеристиках двигателей приведены тепловые зазоры и для холодного, и для горячего двигателя. Тепловой зазор у горячего двигателя всегда больше.

Двигатель считают холодным, если температура охлаждающей жидкости в нем ниже 35°С. Такая температура достигается остыванием после прогревания двигателя в течение 4 часов.

Двигатель считают горячим, если температура охлаждающей жидкости в нем около 80°С. Проверяют и регулируют тепловые зазоры клапанов при закрытых клапанах. В этот момент вершина кулачка распределительного вала от коромысла штанги толкателя находится на максимальном удалении от клапана.

Метод, при котором сначала регулируют зазоры клапана первого цилиндра, когда его поршень находится в верхней мертвой точке, считается наиболее распространенным. Такт сжатия определяют по возрастанию давления воздуха в цилиндре при движении поршня в верхнюю мертвую точку. Чтобы определить этот такт, выворачивают свечу зажигания, закрывают ее отверстие в блоке цилиндров специальной пробкой или просто пальцем руки и проворачивают коленчатый вал до выталкивания пробки или резкого возрастания давления на палец.

Положение поршня на такте сжатия вблизи верхней мертвой точки для бензиновых двигателей может быть определено по положению бегунка прерывателя — распределителя зажигания, если прерыватель не снимался и двигатель не подвергался разборке и сборке. При открытой крышке распределителя бегунок должен находиться возле высоковольтного вывода, идущего к свече первого цилиндра. Поршень находится вблизи верхней мертвой точки и в том случае, когда проскакивает искра на его свече зажигания. Для определения верхней мертвой точки выворачивают свечу либо отсоединяют от нее провод высокого напряжения и подсоединяют его к запасной свече или разряднику. Затем включают зажигание и проворачивают коленчатый вал до появления искры на свече. Когда найдено нужное положение поршня, совмещают определительные метки на шкиве коленчатого вала и крышке шестерни (звездочки, шкива) привода распределительного вала, метки на маховике и других деталях.

Закончив регулировку тепловых зазоров первого клапана, зазоры в остальных клапанах регулируют в порядке их работы. При этом каждый раз коленчатый вал проворачивают для четырехцилиндровых двигателей на 180°, для шестицилиндровых на 120° и для пятицилиндровых на 144°. Для двигателей ВАЗа и некоторых других можно совмещать метки на крышке распределительного вала и шкиве его привода, что соответствует концу такта сжатия в четвертом цилиндре. В таком положении регулируют тепловой зазор выпускного клапана этого цилиндра и впускного клапана третьего цилиндра, потом и других цилиндров в порядке их работы, проворачивая каждый раз коленчатый вал на 180°.

Положение кулачков относительно толкателей или их коромысел может быть определено визуально и по повороту распределительного вала. При этом кулачок должен быть максимально удален от толкателя, т.е. обращен к толкателю тыльной стороной, а клапан закрыт.

В современных двигателях нет рукоятки для ручного проворачивания коленчатого вала. Его поворот для определения момента закрытия клапанов в цилиндре, где должна производиться регулировка тепловых зазоров, может быть осуществлен с помощью ключа или специального приспособления, которое надевают на центральный болт крепления ременного шкива вала.

Проворачивать коленчатый вал за болт крепления ременного шкива вала не рекомендуется, потому что при этом можно растянуть приводной ремень или повредить болт. Если такого болта нет, коленчатый вал проворачивают поворотом колес ведущего моста, вывесив колеса автомобиля и включив прямую передачу. Чтобы облегчить выполнение этой операции, в бензиновых двигателях предварительно выворачивают свечи зажигания.

Широко практикуется метод проворачивания коленчатого вала с помощью трансмиссии — перекатыванием автомобиля при включенной прямой передаче. При таком методе момент закрытия клапанов определяют визуально. После регулировки тепловых зазоров клапанов определенного цилиндра автомобиль вновь перекатывают до тех пор, пока кулачок распределительного вала, упирающийся в регулируемый клапан, не будет максимально удален от толкателя (коромысла) клапана.

Имеется несколько вариантов передачи силового воздействия с кулачков распределительного вала на стержни клапанов, т.е. типов привода клапанов, а значит, и методик регулировки тепловых зазоров. Одной из таких методик является привод через коромысло, имеющее четыре опорные поверхности (рис. 17), для автомобилей ВАЗ—2101—2107.

Рис. 17.

Привод клапанов через коромысло, имеющее четыре опорных поверхности:

1 — крышка подшипника распределительного вала; 2 — коромысло; 3 — направляющая втулка клапана; 4 — клапан; 5 — головка цилиндров; 6 — кулачок распределительного вала; 7 — тепловой зазор; 8 — регулировочный болт; 9 — контргайка

Используя этот метод, тепловой зазор проверяют непосредственно между коромыслом и кулачком распределительного вала. Для регулировки ослабляют контргайку, вращением регулировочного болта устанавливают нужный зазор, проложив между кулачком распределительного вала и коромыслом щуп соответствующей толщины, и затягивают контргайку.

Для проверки тепловых зазоров клапанов в приводе клапанного механизма любого типа измерительный щуп должен входить с легким усилием. Чтобы убедиться в точности проверки, можно использовать щупы немного толще и немного тоньше номинального. Щуп с большей толщиной не должен входить в зазор, а щуп с меньшей входит свободно. В настоящее время на большинстве двигателей для привода клапанного механизма применяют гидравлические толкатели. Такие толкатели в процессе эксплуатации регулировки не требуют.

Техническое обслуживание и ремонт гидравлических толкателей клапанов

Неисправными считают такие гидравлические толкатели, если после прогревания двигателя слышен их стук. Обнаружить место стука можно с помощью отрезка гибкого шланга длиной 1,2 м или с помощью стетоскопа. Шланг поочередно приставляют к клапанам и сравнивают характер и интенсивность стука.

Неисправный гидротолкатель можно обнаружить также, положив палец руки на верхнюю тарелку клапанной пружины. Если в момент закрытия клапана будет ощущаться толчок, значит, толкатель неисправен.

Причины стука могут быть следующими:

- заедание плунжера в корпусе толкателя, когда усилие возвратной пружины оказывается недостаточным для возврата плунжера в исходное положение;

- засмоление толкателя, затрудняющее его перемещение в корпусе;

- задиры на поверхности плунжера и внутренней поверхности толкателя, возникающие обычно в результате попадания в толкатель металлических частиц или грязи;

- чрезмерная утечка масла из толкателей, нарушение герметичности между седлом и шариком обратного клапана толкателя;

- нарушение регулировки толкателей.

Прерывистый стук толкателей может быть вызван нарушением формы шарика или кратковременным попаданием мельчайших частиц грязи между седлом и шариком обратного клапана.

Следующие неисправности гидравлических толкателей могут служить причинами, по которым двигатель не развивает достаточной мощности и не обладает достаточной приемистостью: чрезмерная утечка масла из толкателей, задиры на плунжерах или внутренней поверхности, загрязнение толкателей, нарушение регулировки толкателей, нарушение посадки обратного клапана.

В случае появления стуков и ухудшения работы двигателя при достижении рабочей температуры гидравлические клапаны необходимо проверить. Для этого необходимо предварительно прогреть двигатель до рабочей температуры и на две минуты повысить частоту вращения коленчатого вала до максимальной, что поможет заполнить толкатели маслом. Шум в газораспределительном механизме при запуске двигателя является допустимым. Когда двигатель не работает, из толкателя выдавливается немного масла, что приводит к шуму при запуске двигателя. Он продолжается до тех пор, пока толкатели вновь не наполнятся маслом, вплоть до достижения двигателем его рабочей температуры.

Чтобы обеспечить надежную работу гидравлических толкателей, в головке блока цилиндров имеется перегородка или обратный клапан, который препятствует полному стеканию масла при неработающем двигателе. Однако, если шум в газораспределительном механизме прослушивается и после прогревания двигателя, проверяют, регулируют и заменяют гидравлические толкатели, для чего снимают крышку клапанного механизма; затем, провернув коленчатый вал до момента разгрузки проверяемого толкателя, т.е., когда выступ кулачка будет находиться на максимальном расстоянии от толкателя, на толкатель нажимают деревянным или пластмассовым бруском, чтобы не повредить поверхность толкателя, и определяют при этом легкость утапливания толкателя. Если толкатель утапливается легко, без сопротивления относительно других толкателей, значит, засорены каналы для подвода масла или неисправен компенсатор его зазора.

В случае, когда один из толкателей утапливается быстрее, чем другие, после устранения неисправности можно проверить его подъем относительно пятки кулачка распределительного вала с помощью индикатора часового типа. Для автомобилей «Опель», «Ауди», «Фольксваген Гольф» (Джетта) для новых толкателей этот подъем составляет 0,1 мм, для автомобилей «Мерседес-Бенц» — 0,5-1,6 мм.

Ремонтируя гидравлические толкатели, их разбирают и промывают в растворителе, затем собирают и устанавливают на место. Промывают все толкатели, так как в случае засмоления одного из них то же самое может произойти и с другими, и вскоре работоспособность их может ухудшиться. Если обнаружены повреждения деталей толкателя — плунжера или корпуса — толкатель заменяют в комплекте. Если комплект отсутствует, допустимо удаление задиров или выпуклостей на поверхности плунжера и корпуса толкателя шлифованием. После шлифования плунжер должен свободно перемещаться в корпусе толкателя. Чтобы удостовериться в этом, нужно приподнять и опустить плунжер, в результате чего он должен переместиться в нижнее положение.

Плунжер и корпус при ремонте необходимо заменять в комплекте, так как они подбираются на предприятии-изготовителе и не взаимозаменяемы. Вместо гидравлического толкателя можно установить обычный толкатель с цементированной рабочей поверхностью таких же размеров.

Источник