Обслуживание и ремонт гидравлических гасителей

Обслуживание гасителей колебаний производится в эксплуатации при выполнении ТО-1, ТО-2 и ТО-3.

Гасители колебаний необходимо осмотреть и проверить их крепление. При обнаружении подтеков масла, потертостей кожухом на корпусе на длине более 30 мм, ослаблении крепления верхней головки, выдавливания резиновых втулок и головок, трещин в кронштейнах, заклинивания штока — гаситель заменить.

ТР-1

При выполнении текущего ремонта ТР-1 (50 суток) гидравлические гасители колебаний проверяют прокачкой вручную, не снимая с вагона.

— освободить от крепления на тележке верхнюю головку

— вставить в головку ломик

— медленно прокачать гидродемпфер два-три раза на всю длину хода штока

Гаситель считается исправным, если поршень перемещается плавно и туго. При наличии низкого сопротивления при перемещении поршня, подтеках масла, заклинивания или отсоединения верхней головки — гаситель заменить.

Одновременно с прокачкой проверить состояние узлов крепления гидродемпфера к тележке и соединения головки со штоком. При зазоре в узле крепления более 1,8 мм заменить неисправные детали.

Ремонт гасителей колебаний производить в соответствии с «Инструкцией по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов».

ТР-2

При выполнении текущего ремонта ТР-2 гидравлические гасители колебаний необходимо снять с вагона электропоезда, очистить, обмыть и протереть. Ремонт гидравлических гасителей проводить в соответствии с инструкцией по ремонту.

Собранные после ремонта гидравлические гасители с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания, маркировать. На предварительно зачищенной поверхности корпусной головки выбить условный номер депо, букву «Р», означающую ревизию, месяц и две последние цифры года. Маркировку проводить с внешней стороны головки гасителя, сохраняя маркировку завода-изготовителя. Гасители колебаний выдержать в течение не менее двух часов в горизонтальном положении для выявления возможных неплотностей.

ТР-3

Гидравлические гасители снять, разобрать, очистить, промыть, тщательно осмотреть, негодные детали заменить. Ремонт гасителей производить в соответствии с требованиями «Инструкции по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов» и инструкции завода-изготовителя.

Корпус гасителя, штоковую головку, защитный кожух, гайку корпуса промыть щелочным моющим раствором или керосином, осушить, осмотреть и обмерить. Шток в сборе с клапаном, цилиндр, днище цилиндра с клапаном (клапан нижний), направляющую и сальниковую обойму промыть керосином или керосиновой эмульсией в отдельной камере, осушить и произвести контрольные измерения. На цилиндрических рабочих поверхностях штока с поршнем не допускаются местные задиры, вмятины, выбоины глубиной более 1 мм.

Направляющую штока восстановить наплавкой электродами марки ОЗЧ-1, ОЗЧ-2, ЦЧ-2, ЦЧ-4 или запрессовкой втулки с последующей механической обработкой по диаметру до чертежных размеров. Риски, задиры, вмятины на рабочих и сопрягаемых поверхностях направляющей со штоком и цилиндром не допускаются.

Штоки восстанавливать наплавкой или напылением, осталиванием, хромированием. Шероховатость рабочей поверхности должна соответствовать чертежу.

Цилиндрические поверхности штока не должны иметь коррозийных повреждений. Коррозию штоков и других деталей удалить пастой-смывкой и полированием. Не допускать обработку поверхностей штока наждачными полотнами и зажима его в тисках или других захватах без смягчающей прокладки, например, из меди.

Местный износ внутренней поверхности цилиндра должен быть не более 1 мм. На внутренних поверхностях цилиндра не допускаются задиры, выбоины, вмятины или отколы глубиной более 1,5 мм. Неисправный цилиндр заменить. Алюминиевые кольца, уплотняющие цилиндр, во всех случаях разборки — заменить.

Резьбовые участки штока, головки и корпуса, при необходимости, ремонтировать наплавкой с последующей нарезкой резьбы по чертежным размерам. Допускается восстанавливать резьбу головки и штока приваркой втулок после предварительной расточки и с последующим нарезанием резьбы.

В гасители залить от 900 до 1000 см 3 рабочей жидкости — масло ВМГЗ, предварительно профильтрованное через сетку. Допускается использовать смесь свежего масла ВМГЗ с восстановленным в соотношении 1:1, а также масло АМГ-10 и другие равноценные жидкости в соответствии с инструкцией.

Износ внутренней поверхности металлической втулки головок крепления не должен превышать 0,5 мм. Резиновые втулки головок гасителя заменить новыми из морозостойкой резины и установить в головках с применением клея 88 НП или другого аналогичного клея. Допускается устанавливать капроновые втулки в головки вместо резиновых и металлических при условии соблюдения геометрических размеров и качества капрона. Заменить деформированные или поврежденные резиновые кольца, уплотняющие корпус.

При сборке плотно завернуть гайку корпуса и верхнюю головку на шток. Головку закрепить стопорным винтом или пружинной шайбой, винт закернить. Установка пружинной шайбы допускается при наличии специальной выточки в торце штока глубиной, равной трем четвертям толщины шайбы и контроле затяжки резьбы.

Шток, внутреннюю поверхность металлических втулок головок покрыть жировой смазкой.

Собранный гаситель с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания — маркировать.

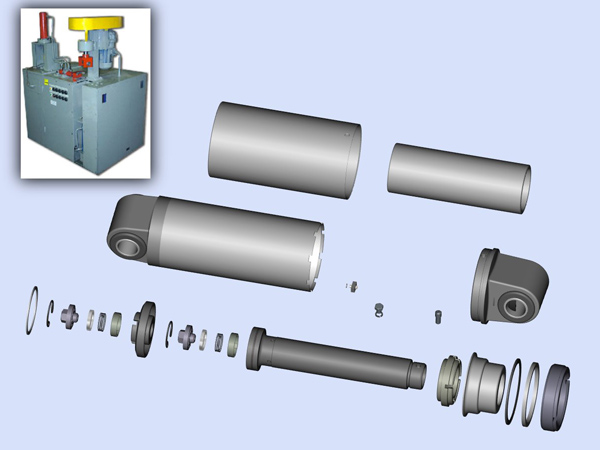

При проведении ремонта производят полную разборку гасителя.

Разборка гасителя колебаний

Разборку гидрогасителя производить на специальном стенде по разборке и сборке гасителей.

Стенд разборки гидравлических гасителей колебаний пассажирских вагонов и электропоездов предназначен для разборки гидрогасителей при проведении ремонтных работ и замене изношенных деталей.

Стенд состоит из корпуса-верстака с расположенными на крышке силовыми механизмами и гайковёртами. В корпусе расположены приводные электродвигатели, редукторы, пневматические цилиндры, пневматические, электрические сети и маслопроводы. На передней панели верстака расположены рычаги и кнопки управления силовыми механизмами.

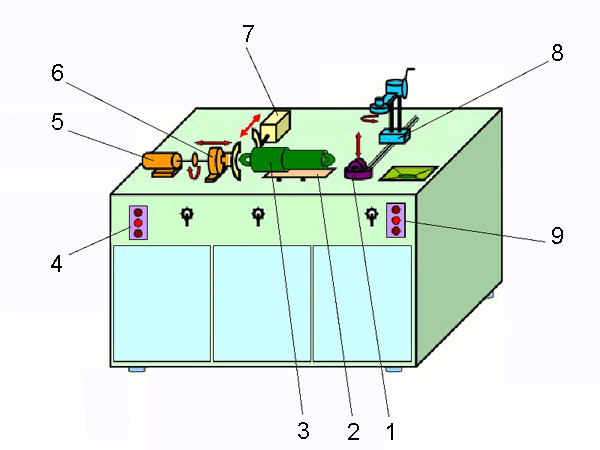

Рис.95. Схема стенда для разборки гидрогасителей

1 — вертикальный подъёмник

2 — пружинная площадка

3 — гидрогаситель

4 — пульт управления гайковертом

5 — растяжитель

6 — гайковерт

7 — двухступенчатый зажим

8 — передвижной гайковерт

9 — пульт управления передвижным гайковертом

Полная разборка гасителя производится в следующем порядке.

1. Гаситель колебаний установить на подставку стенда по разборке гасителей и отвернуть стопорный болт.

2. Зажать верхнюю головку гасители в тисках в горизонтальном положении и отвернуть и снять защитный кожух. Для этого установить на вал гайковерта квадрат и ввести в него верхнюю головку гидрогасителя. Затем зажать гидрогаситель в механизме фиксации стенда.

3. Отвернуть стопорный винт, затем отвернуть верхнюю головку гидрогасителя. Предварительно гидрогаситель растянуть на стенде с помощью механизма растяжки. Шток гидрогасителя зажать с помощью специальных оправок с бронзовыми обоймами для предотвращения задира поверхности штока.

4. Отвернуть гайку, предварительно сняв стопорную планку. Гайку открутить с помощью гайковерта и специальной насадки с выступами под прорези в гайке гидрогасителя на стенде, предварительно зажав корпус гидрогасителя.

5. Вынуть обойму сальника с шайбой, резиновым кольцом и манжетами (сальниками). Предварительно гидрогаситель освободить из механизма фиксации. После демонтажа указанных позиций слить масло в специальную емкость.

6. Вынуть цилиндр со штоком, направляющей, уплотнительным кольцом, верхним и нижним клапанами. Для выемки штока поршня из цилиндра необходимо легкими ударами по направляющей штока выбить ее из корпуса цилиндра. Затем вытащить шток с уплотнительным кольцом. Оставшуюся жидкость слить в специальную емкость.

Сальники заменяются новыми при подтеках масла через уплотнение или при механических повреждениях (выкрашивание резины и т. д.).

Рис.96. Разборка гидравлического гасителя колебаний

Верхний и нижний кожухи гидрогасителя промываются в щелочном растворе, остальные детали, кроме резиновых, — в мыльной эмульсий, бензине или керосине. Резиновые детали протереть.

После просушки все детали осматриваются на соответствие чертежным размерам. Все изношенные и вышедшие из строя детали ремонтируются или заменяются новыми.

Гидрогаситель заправляется маслом. Для заправки гидравлического гасителя применяется приборное масло МВП ГОСТ 1805-76 в количестве 0,9 литра.

Масло перед заправкой должно быть профильтровано через металлическую сетку.

Масло заливается во вспомогательный цилиндр, закрепленный вертикально в тисках за нижнюю головку. В цилиндр вставляется рабочий цилиндр в сборе (со штоком, корпусом сальника и верхней головкой); гайку следует затянуть.

Остальные операции по сборке гидравлических гасителей производятся в порядке, обратном порядку разборки.

Для заполнения рабочего цилиндра маслом и удаления из него воздуха собранный гидрогаситель предварительно прокачивают вручную за верхнюю головку при помощи ломика, продетого в отверстие головки.

После ручной прокачки гидрогаситель устанавливается на испытательный стенд для прокачки в течение двух минут (с целью визуальной проверки качества уплотнения прокачка гидрогасителя производится со снятым верхним кожухом). Течь масла через сальник при прокачке не допускается.

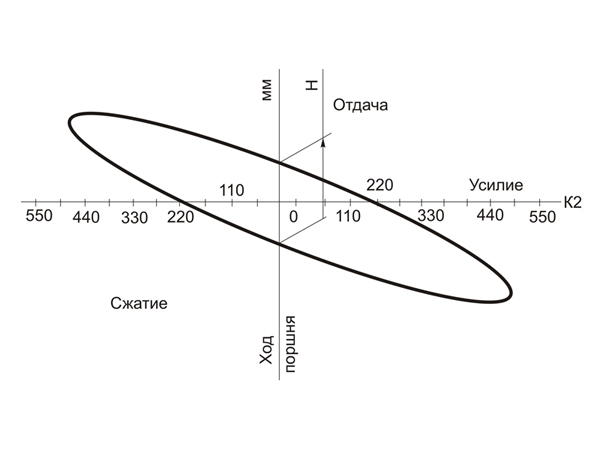

После двухминутной прокачки записывается рабочая диаграмма:

1. Все гасители, проходящие ревизию, должны подвергаться испытанию на стенде с целью проверки их работоспособности. Стенд должен иметь приспособление для записи рабочей диаграммы (усилие — перемещение) на специальный бланк.

Примечание: Испытания гасителей должны выполняться с ходом ползуна 40 ±3 мм и частотой 60 ходов в минуту.

2. Рабочая диаграмма должна иметь форму, показанную на чертеже. Гаситель считается выдержавшим испытания, если параметр «С» работоспособности гасителя, подсчитанный по размерам рабочей диаграммы, находится в пределах 110—150 кг сек/см и определяется по формуле:

С — параметр гасителя в кг сек/см

L — длина рабочей диаграммы в мм

n — число оборотов кривошипного механизма стенда в ‘об/ сек

m — масштаб записи сил в кг,/мм

Н — ход поршня в см

Рис.97. Рабочая диаграмма гасителя

Примечание: Температура рабочей жидкости должна находиться в пределах плюс 15÷25ºС. Параметр «С» для гасителей, находящихся в эксплуатации и при ремонте, — в пределах 90-150кг сек/см.

После испытания гидрогасителей производится проверка сальникового уплотнения путем вылеживания гидрогасителей в горизонтальном положении в течение 12 часов.

Источник

2.3 Технологический процесс ремонта гидравлического гасителя колебаний

Ремонт гасителей колебаний выполняется в соответствии с техническими указаниями по эксплуатации и ремонту гасителей тележек пассажирских вагонов № 301-93 ПКБ ЦВ, технологическими картами на ремонт и Руководством по деповскому ремонту № 4255/ЦВ. Качество выполнения работ по ремонту гасителей контролирует старший мастер ремонтно-заготовительного цеха, сменные мастера и приемщики.

Ремонту подлежат гасители колебаний всех типов, поступающие с вагонами в депо, за исключением гасителей, которые по техническому состоянию должны быть заменены новыми.

Гидравлические гасители колебаний снимают с тележек, подвергают наружной сухой очистке, обмывают и отирают, затем разбирают.

Очистка и обмывка гидравлического гасителя колебаний:

1. Очистка дисковыми проволочными щетками.

Наружные поверхности гасителя перед обмывкой обрабатывают быстровращающимися проволочными щетками. При этом удаляют пленки окислов, продукты коррозии и жировые загрязнения. Щетки изготавливают из стальной или латунной проволоки диаметром 0,2-0,3 мм. Частота вращения щеток 1500-1800 об./мин, а их диаметр 130-140 мм. При работе щетку смачивают 2-5 %-ным раствором спирта кальцинированной соды.

2. Гидроабразивная очистка.

В качестве несущей среды используют воду под большим давлением или моющие растворы, как с абразивными частицами, так и без них. При подаче жидкости под давлением используют эффект гидродинамического воздействия на отложения. Для эффективной очистки целесообразно применять моющие жидкости.

3. Ультразвуковая очистка.

Используют эффект воздействия ультразвуковых колебаний на жидкую среду, что вызывает интенсивное смещение ее слоев.

Состав моющей жидкости выбирают в зависимости от вида загрязнений и материала очищаемых деталей. Температура моющей среды 20-70 ºC.

4. Очистка электрическим разрядом в жидкости.

При высоковольтном разряде внутри объема моющей жидкости возникают больше гидравлические давления ударного характера, что значительно повышает эффективность очистки.

Состав моющих жидкостей для очистки деталей гасителей колебаний приведен в таблице 2.3, а растворов для удаления продуктов коррозии — в таблице 2.4.

Концентрация компонентов в моющей жидкости по группам

Вещество ОП-7, ОП-10

Таблица 2.4 — Растворы для удаления продуктов коррозии с деталей

Температура раствора, ºC

Окалина (после термической обработки)

5. Обмывка и механическая обработка.

Детали, изношенные поверхности которых подлежат осталиванию, промывают в 10%-ом растворе каустической соды и при наличии ржавчины протирают в растворе серной или соляной кислоты с последующей обмывкой и сушкой. Для устранения неравномерного износа деталей и получения требуемой шероховатости поверхности их механически обрабатывают (на токарных и шлифовальных станках).

6. Обезжиривание поверхностей.

Производят для удаления с наращиваемых поверхностей следов жира и масла. Если деталь восстанавливают по внутренней поверхности (цилиндр), то обезжиривают перед монтажом детали на подвеску. При ремонте деталей целесообразно применять электрохимический способ обезжиривания с использованием реверсивного тока.

7. Промывка и контроль поверхности.

После окончания процесса осталивания детали тщательно промывают в горячей воде и нейтрализуют от остатков кислоты промыванием в 10%-ном растворе каустической соды с температурой 80-90 ºC в течение 30 минут. После нейтрализации детали вторично промывают для удаления следов щелочи, сушат, а затем проверяют качество покрытия, при котором осматривают деталь, определяют твердость поверхность и размеры поверхности.

Корпус гасителя колебаний, штоковую головку, защитный кожух, гайку корпуса промывают синтетическими моющими растворами керосином, дизельным топливом, затем сушат, осматривают и обмеряют.

Шток в сборе с клапаном, цилиндром, днище цилиндра с клапаном (клапан нижний), направляющая штока (головка цилиндра), обойму сальниковую обойму промывают в отдельной камере, затее обдувают сжатым воздухом и выполняют контрольные измерения.

Неметаллические детали гасителя (резиновые шайбы крепления, манжеты, кольца), как правило, заменяют новыми.

Металлические кольца, уплотняющие цилиндр и поршень заменяют исправными при износе их по толщине более 0,3 мм от чертежного размера, наличии наклепа.

На цилиндрических рабочих поверхностях штока с поршнем не допускаются задиры, вмятины, выбоины и местные износы более 0,03 мм. Изменение проводят индикатором часового типа с установкой штока в центрах. Цилиндрическая поверхность штока не должна иметь коррозионных повреждений. Не допускается обработка поверхностей штока и поршня наждачным полотном. Неисправные штоки заменяют новыми.

Резьбовые поверхности штока и поршня ремонтируют наплавкой с последующей нарезкой резьбы по чертежным размерам. Допускается восстанавливать резьбу штока приваркой втулки на предварительное обточенное место хвостовика с последующим нарезанием резьбы.

У гасителей колебаний не допускается коробление клапанных пластин. Верхняя пластина должна плотно прилегать к кольцевому выступу корпуса клапана, а нижняя – к заплечикам головки винта. На нижней пластине дроссельный вырез не должен совпадать с пазом в головке винта.

Корпуса клапанов в поршне со штоком и гайки, крепящей клапан в поршне, должны быть застопорены от поворота штифтами. Замки поршневых колец должны быть смещены между собой на 180º. Металлические кольца в направляющей штока должны плотно прилегать к штоку. Коробление этих колец не допускается.

Каркасные манжеты должны устанавливать в сальниковой обойме в противоположные стороны: одна манжета – для предохранения от утечек жидкости, вторая – для предохранения от попадания влаги и пыли внутрь гасителя колебаний.

Перед сборкой гасителя рабочие кромки и поверхности манжет, уплотняющих шток, должны быть смазаны смазкой ЛЗ-ЦНИИ ГОСТ 19791-74.

Резьбовые участки штоковой головки ремонтируют наплавкой с последующей нарезкой резьбы по чертежу. Допускается восстанавливать внутреннюю резьбу головки приваркой втулки после предварительной расточки с последующим нарезанием резьбы.

Резьбовые втулки головок гасителя должны быть заменены на новые из морозостойкой резины по ТУ 38-005295-77 и установлены в головках с применением клея 88НП ГОСТ 38-105-1061-82. Металлические втулки головок гасителя не должны иметь износа по внутреннему диаметру более 0,4 мм, износ валиков крепления гасителей колебаний допускается не более 1 мм по диаметру. Внутреннюю поверхность металлической втулки и шток гасителя на расстоянии до 80 мм от резьбового хвостовика смазывают смазкой ЛЗ-ЦНИИ. При сборке верхнюю головку гасителя плотно навинчивают на шток и закрепляют пружинной шайбой или стопорным винтом, винт закернивают.

В гидравлические гасители колебаний заливают указанное в чертежах количество рабочей жидкости – приборное масло ВМГЗ (0,9 л) предварительно профильтровать.

Отремонтированные гасители должны быть испытаны на стенде ПКБ-ЦВ для испытания гасителей колебаний с записью рабочей диаграммы. При испытании гасителя определяется качество сборки сальника и надежность крепления внутренних деталей гайкой корпуса, отсутствие протечек жидкости через уплотнения штока и корпуса. По диаграмме выявляется отсутствие внутренних дефектов, качество сборки, состояние втулок в головках. Параметр сопротивления гасителей колебаний, устанавливаемых на тележках наклонно, должен быть в пределах 90-125 кН с/м.

Испытание на стенде «ЭНГА». Проверяют работоспособность гасителя по диаграмме и по заключению, которое высвечивается на мониторе в зеленом прямоугольнике.

Сопрягаемые поверхности диска и корпуса впускных клапанов должны быть притерты и не иметь повреждений. Диски клапанов должны свободно, без заеданий, перемещаться относительно дистанционного кольца под действием силы тяжести. Посадка пружин предохранительного клапана допускается до высоты 14±0,1 мм. Предохранительные клапаны регулируются с помощью гидропресса на открытие при давлении жидкости 4,5±0,5 кгс/см., регулировочный винт стопорят кернением.

Разборка и сборка гидравлического гасителя колебаний производится на специальном стенде. Гаситель устанавливается на стенд в вертикальном положении, закрепляется валиками. Разборка производится в следующем порядке:

отвернуть крепительный винт кожуха;

с помощью цепного ключа отвернуть защитный кожух;

вывернуть или высверлить стопорный винт штоковой головки;

отвернуть верхнюю головку;

снять защитный кожух;

отвернуть стопорный винт, снять стопорную планку;

отвернуть гайку корпуса, вынуть металлическое и резиновое кольца, обойму с манжетами;

вынуть из корпуса цилиндропоршневую группу;

снять направляющую с цилиндра, выбить днище с нижним клапаном;

слить масло из цилиндра, вынуть шток, снять поршневое кольцо;

снять стопорное кольцо клапана поршня, вывернуть клапан из поршня;

снять стопорное кольцо клапана днища, вывернуть клапан;

выпрессовать манжеты из обоймы;

выпрессовать металлические и резиновые втулки из крепительных головок;

разобрать клапан: отвернуть винт, вынуть пружину, шарик, снять корпус клапана с перепускными отверстиями, вынуть диск, кольцо.

После разборки гасителя колебаний все детали обмываются в моечной машине с применением керосина. Обмытые детали просушивают и обмеряют для выявления дефектов. Забракованные детали ремонтируют или заменяют новыми.

Собранный клапан проверяют на специальном стенде на давление 4,5 кгс/см 2 .

Сборка гидравлического гасителя колебаний производится в обратной последовательности.

Собранный гаситель проверяют на испытательном стенде «ЭНГА» или ПКБ ЦВ.

Технологический процесс ремонта гидравлических гасителей колебаний приведен в таблице 2.5

Таблица 2.5 Технологический процесс ремонта

Наименование деталей, операций

Операции по восстановлению

Гаситель в сборе

Обмытый гаситель очищают и обтирают. Проверяют маркировку. Разбирают гаситель. Стопорный винт штоковой проушины выкручивают после срезания следов кернения, при невозможности выкручивания допускается высверливать винт. Разборку производят на специальных верстаках.

Металлические втулки при диаметральном износе более 0,4 мм в деповском ремонте заменяют новыми. Допускаемый износ определяют калибром-пробкой ГК-3 (НЕ 32,65 мм) или штангенциркулем по взаимно-перпендикулярным осям отверстия. Наружный диаметр втулки контролируют калибром-скобой ГК-5

( НЕ 39,3мм). При капитальном ремонте износ втулок не допускается.

Резиновые втулки заменяют новыми. Перед установкой втулку покрывают снаружи и внутри клеем 88-СА по ТУ 38.105.1760-89. Запрещается смазывать резиновые втулки масляными смесями. При запрессовке втулок используют мыльные растворы.

Детали цилиндропоршневой группы

Шток в сборе с клапаном, цилиндр, днище цилиндра с клапаном, направляющую и сальниковую обойму промывают в моечной установке «ЭНГА», обтирают, осматривают и обмеряют.

Резьбовые части штока и поршня осматривают и проверяют резьбовыми калибрами. Износ, смятие более двух ниток резьбы не допускается. Поврежденные резьбы восстанавливают наплавкой с последующей механической обработкой до чертежных размеров. Перед наплавкой поврежденную резьбу обтачивают. При деповском ремонте допускается восстановление резьбы штока приваркой втулки на предварительно обточенный хвостовик с последующим нарезанием резьбы. На цилиндрических поверхностях штока и поршня в рабочих зонах не допускаются местные задиры, вмятины, выбоины глубиной более 0,5 мм площадью на поверхности детали более 1 мм и количеством более двух на каждой поверхности. Отслаивание или износ хромового покрытия не допускается. Цилиндрические поверхности штока не должны иметь коррозионных повреждений. Загрязнения удаляют пастой-смывкой или полированием. Не допускается обработка поверхности штока наждачным полотном и зажим его в тисках или других приспособлениях без мягких прокладок. Шероховатость поверхности штока должна соответствовать чертежным данным Ra 02, контроль параметров резьб проводят набором калибров, резьбовыми шаблонами и визуально. При деповском ремонте диаметр штока не должен быть менее 48-0,07 мм, диаметр поршня – менее 67,2-0,1 мм. Диаметр штока в рабочей зоне измеряют микрометром по ГОСТ 6507-78. Диаметральный зазор между штоком и направляющей допускается не более 0,08 мм при деповском ремонте и не более 0,07 мм при капитальном ремонте. Его определяют набором щупов №1 по ГОСТ 882-75. При к.р.диаметр штока не должен быть менее 48-0,06 мм

Продолжение таблицы 2.5

Проверяют износ поршневого кольца. Размер замка не более 0,5 мм при деповском ремонте выявляют набором щупов №4 по ГОСТ 882-75 при сжатии кольца в калибре- кольце ГК-4. При капитальном ремонте устанавливают новое поршневое кольцо, оно должно иметь свободную посадку в канавке поршня и плотно прилегать к внутренней поверхности цилиндра, зазор замка не должен превышать 1 мм при ДР и 0,3мм при КР.

Направляющую штока ремонтируют наплавкой электродами марки ОЗЧ-1 (ГОСТ 9466-75) или латунью с последующей механической обработкой по диаметру до чертежным размеров. Отремонтированные направляющие должны иметь чертежные размеры. Не допускаются риски, задиры, вмятины на рабочих и сопрягаемых поверхностях со штоком и цилиндром. Внутренний диаметр направляющей контролируют индикаторным нутрометром по ГОСТ 868-82 при ДР или калибром – пробкой ГК-2 (непроходной размер 48,07 мм). Вновь изготовленные направляющие должны иметь чертёжные размеры, которые контролируются нутрометром и микрометром. Контроль производят по взаимно-перпендикулярным диаметрам отверстия и окружности направляющей.

Цилиндр, в случае неисправности, заменяют новым, износы внутренней рабочей поверхности выявляют индикаторным нутрометром. Диаметральный износ внутренней поверхности цилиндра в рабочей зоне при деповском ремонте не должен превышать 0,3мм, при капитальным – 0,1мм. Рабочей зоной является средняя по длине часть цилиндра, где имеется основной контакт с поршнем. На внутренней посадочной (внутреней, внешней и торцевых поверхностях цилиндра не допускаются задиры, выбоины, вмятины или отколы глубиной более 0,5мм площадью более 1 кв. мм и количеством более двух на каждой поверхности. Износ наружной посадочной поверхности определяют микрометром. При капитальном ремонте износ, задиры, выбоины, вмятины не допускаются.

Клапана в сборе

Резьба корпуса клапана и регулировочного винта осматриваются и проверяются непроходными резьбовыми калибрами. Смятие или срез более двух ниток резьбы, забоины, вмятины, не допускаются. Сопрягаемые поверхности диска и корпуса впускных клапанов должны быть притерты и не иметь повреждений(рисок, вмятин и т.п.). Диски клапанов должны свободно , без заеданий, перемещаться относительно дистанционного кольца под действием силы тяжести. При деповском ремонте просадка пружины предохранительного клапана допускается до высоты 13,5 мм и не допускается – при капитальном ремонте. Предохранительные клапана регулируются с помощью гидропресса на открытие при давлении жидкости(4,5+-0,5) Мпа, (45+-0,5) кгс/ кв.см — у наклонных гасителей (3,5+-0,5) Мпа – у вертикальных и горизонтальных. Регулировочный винт стопорят кернением.

Продолжение таблицы 2.5

Корпус гасителя, проушину штоковую, кожух и гайку очищают, промывают моющими растворами, обдувают сжатым воздухом, осматривают обмеряют, состояние резьб проверяют непроходными калибрами, резьбу М115х1,5-резьбовым шаблоном. Резьбовые участки проушины, корпуса и кожуха восстанавливают наплавкой с последующей нарезкой резьбы. При значительных повреждениях (смятие, срез более двух ниток) резьбы проушины или кожуха у гасителей черт.45.30.045 в деповском ремонте допускается прикреплять кожух с помощью трёх болтов М10х20, установленных радиально через 120 град. По окружности резьбы. Используют непроходные резьбовые калибры и шаблоны резьбовые, штангенциркуль, оправки, сварочный агрегат, токарный станок.

Манжеты у гасителя черт.45.30.045 устанавливают в сальниковой обойме в противоположные стороны: одна манжета для предохранения от утечек жидкости, вторая-для защиты от попадания пыли и влаги в гаситель. Перед сборкой манжеты выдерживают в используемой рабочей жидкости не мене 10 минут. Проверяют манжетные пружины на конусном калибре с рисками, сделанными по размерам п/с 50,4-0,1 и п/с 49,5-0,1мм (калибр ГК17, приложение Г). При надевании на конус пружина должна под собственным весом размещаться между рисками. Контроль прочности замка производят протаскиванием калибра диаметром 55+-0,1мм через свернутую пружину.

При деповском ремонте уплотнительные алюминиевые кольца заменяют при деформации или уменьшении толщины до 1,7мм и менее. При капитальном ремонте устанавливают новые кольца.

Масло ВМГЗ по ТУ 38.101.479-00 или масло МВП (ГОСТ 1805-76), АМГ-10(ГОСТ 6794-75) заливают в гаситель в количестве от 0,9 до 1л. Предварительно фильтруют через полутомпаковую сетку нормальной точности 016 Н (ГОСТ 6613-86). В деповском ремонте допускается смесь свежего масла с восстановленным в соотношении 1:1 при соблюдении технологии и контроле регенерации отработанной рабочей жидкости.

Сборку гидрогасителя производят на специализированных верстаках, оснащенных механизированными зажимами. Перед сборкой шток, внутреннюю поверхность металлических втулок и манжет следует покрыть жировой смазкой ЦИАТИМ 221(ГОСТ 9433-80), или ЦИАТИМ 279 (ГОСТ 14296-78), или тормозными смазками ЖТ-79Л по ТУ 32-ЦТ-1176. При сборке необходимо, чтобы полости циндра были заполнены рабочей жидкостью. После сборки гаситель прокачивают вручную(сжимают и растягивают) для удаления воздушных пузырей из полостей цилиндра, что определяется по неупругому сопротивлению гасителя – оно должно быть большим и плавным.

Продолжение таблицы 2.5

Испытания на стенде

Гидрогасители в сборе испытывают на стенде методом гармонических колебаний с записью рабочей диаграммы. При этом визуально определяют качество сборки манжетного уплотнения и надежность крепления внутренних деталей гасителя гайкой корпуса, отсутствие протечек рабочей жидкости через уплотнения штока и корпуса и через сильфон. По рабочей диаграмме выявляют отсутствие внутренних дефектов и качество сборки, состояние втулок в проушинах. При электронной записи по показаниям компьютера определяют исправность и дефекты гасителя. При механической записи измеряют длину и ширину диаграммы. По этим измерениям с помощью таблицы определяют параметр сопротивления, который должен быть при деповском ремонте в пределах от 90 до 125 кНс/м и при капитальном – от 100 до 125 кНс/м. Испытания проводят на стендах ЭНГА или ПКБ ЦВ. По форме диаграммы выявляют возможные дефекты гидрогасителей. После испытаний гаситель укладывают в горизонтальное положение на два часа для проверки герметичности.

Окончательная сборка и маркирование

У гасителей, прошедших испытание, плотно наворачивают проушину на шток и устанавливают стопорный винт. Если отверстие в штоке не совпало с резьбовым отверстием в проушине, то высверливают посадочное место на штоке в сборе, а затем заново нарезают резьбу в проушине и устанавливают стопорный винт очередного типоразмера. Винт закернивают в паз от самоотвинчивания в эксплуатации. Допускается установка пружинной шайбы Ø 24 65Г (ГОСТ 6402-70) между штоком и проушиной взамен стопорного винта при наличии выточки в торце штока Ø 37,4мм и глубиной 4 мм и затяжкой проушины по резьбе. Наворачивают кожух на проушину и устанавливают стопорный болт кожуха. При несовпадении отверстий на кожухе и верхней проушине, просверлить отверстия всборе на сверлильном станке. При значительных повреждениях резьбы головки или кожуха допускается прикреплять кожух тремя или четырьмя болтами М10×20, установленными радиально и равномерно по окружности головки. Собранный гаситель маркируют.

Гидрогаситель, признанный годным к постановке на вагон маркируют. Маркировка производится в следующем порядке:

гидрогаситель уложить на верстак горизонтально, закрепить;

бормашинкой удалить все старые номера и клейма;

на нижней головке гидрогасителя зачистить место для постановки клейма;

на зачищенное место нанести ударным способом номер гидрогасителя, условный номер предприятия, личное клеймо исполнителя, месяц ремонта, год ремонта

При ДР диаметр отверстия проушин Ø 50,6 мм не более, контролируют калибром ГК-6. Осматривают и проверяют непроходным калибром резьбу М 42х2-7Н и резьбовым шаблоном – резьбу М115х1,5-8g. Поврежденные резьбы восстанавливают наплавкой с последующей механической обработкой до чертежных размеров. Допускается ремонт постановкой ремонтной втулки. Проушины не должны иметь трещин или отколов более 4 мм.

Валик крепления гасителя

Износ валика контр.штангенциркулем или калибром. Доп.износ при деповском ремонте не более 0,4 мм по диаметру. При к.р. износ валиков не допускается. Валик ремонтируют наплавкой с последующей мех. обраб.

Источник