Технология ремонта гидравлических гасителей колебаний

Автор работы: Пользователь скрыл имя, 20 Ноября 2013 в 17:52, курсовая работа

Краткое описание

Железнодорожный транспорт является основой транспортной системы России и должен обеспечивать своевременно и качественно потребности населения в перевозках и услугах, жизнедеятельность всех отраслей экономики и национальной безопасности государства. Он играет большую роль в формировании рынка транспортных услуг и позволяет эффективно развивать предпринимательскую деятельность во взаимодействии с другими видами транспорта.

Прикрепленные файлы: 1 файл

Платонов С.А. курсовик.docx

При работе гасителя жидкость 1—2 раза в секунду перетекает через тонкие каналы под высоким давлением (р диссипации, необходим эффективный теплоотвод в окружающую среду от всех элементов конструкции гасителя колебаний.

Газы, растворенные в жидкости, ухудшают ее стабильность и как следствие эксплуатационные характеристики. Например, растворенный в жидкости кислород значительно увеличивает содержание продуктов окисления смолистого характера, поэтому рабочая жидкость должна обладать способностью не растворять в себе газы.

Вспенивание жидкости снижает смазывающую способность, вызывающую коррозию металлических деталей. При воздухожидкостной смеси резко ухудшается процесс наполнения и значительно снижаются силы сопротивления гасителя колебаний.

Рабочая жидкость должна иметь высокую стойкость к образованию эмульсии. При работе гасителя колебаний эмульсия может образоваться вследствие попадания в рабочую жидкость воды. При обводнении снижаются эксплуатационные свойства жидкости, образуется вязкий шлам, засоряющий клапаны и дроссели, и ухудшается смазка трущихся деталей гасителя.

Повышенная испаряемость рабочей жидкости приводит к уменьшению ее количества. Это снижение особенно отражается в процессе наполнения подпоршневой полости цилиндра на ходе растяжения гасителя колебаний. В результате возникает жидкостная смесь, резко снижающая вязкое трение при дросселировании на ходе сжатия гасителя.

Для обеспечения пожаробезопасности рабочая жидкость должна быть стойкой к воспламенению.

В процессе ремонта и содержания гасителей колебаний обслуживающий персонал постоянно соприкасается с рабочей жидкостью. Поэтому используемые жидкости не должны оказывать токсического воздействия. Токсичность определяется по совокупности воздействия на кожный покров и внутренние органы человека. Запах жидкости должен быть слабым и не раздражающим.

Рабочая жидкость должна хорошо фильтроваться. Фильтрация жидкости позволяет существенно снизить ее загрязненность в целях повышения надежности гасителя колебаний и снижения износа его деталей. Хорошая фильтруемость позволяет обеспечить качественное восстановление отработавшей жидкости и повысить срок ее службы.

1.6 Техническое обслуживание и ремонт гидравлических

В процессе работы гасители колебаний преобразуют кинетическую энергию колебаний в тепловую, теряют первоначальные свойства вследствие повреждения и износа как отдельных элементов, так и гасителя в целом. В связи с этим основной целью технического обслуживания и ремонта является восстановление технических характеристик гасителя колебаний и обеспечение надежности его работы в межремонтный период.

Под ремонтом понимается совокупность технических операций, направленных на устранение дефектов и неисправностей, возникающих в процессе эксплуатации, и обеспечивающих восстановление характеристик гасителя колебаний для эффективной работы в рессорном подвешивании. Ремонт гидравлических гасителей заключается в их разборке, промывке, дефектации, ремонте или замене дефектных Деталей, сборке, испытании и регулировке.

Для поддержания гасителей колебаний в работоспособном состоянии необходимо выполнять планово-предупредительную систему их технического обслуживания и ремонта.

Структура ремонтного цикла, определяющая количество и чередование видов обслуживания и ремонта, является основой этой системы.

Гаситель колебаний подлежит отправке в ремонт после выработки межремонтного ресурса. Досрочная сдача гасителя в ремонт производится при обнаружении явных признаков отказа: интенсивной утечки рабочей жидкости, заклинивания штока с поршнем в направляющей или в цилиндре, образования спрессованного снега в подкожуховой полости, отсоединения штоковой головки или самоотвинчивания гайки корпуса.

Установлена следующая структура ремонтного цикла: Технические обслуживания ТО-1, ТО-2, ТО-3, текущие ремонты ТР-1, ТР-2, ТР-3, средний ремонт СР и капитальные ремонты KP-1, КР-2 .

Текущее обслуживание и ремонт гасителей выполняются в соответствии с технологическими картами-инструкциями на ремонт.

Неисправности гасителей колебаний при технических обслуживаниях ТО-1, ТО-2 и ТО-3 и текущем ремонте ТР-1 определяют по внешним признакам.

Техническое обслуживание ТО-2 производят перед каждой отправкой локомотива из депо.

Техническое обслуживание ТО-3 проводят через 13 тыс. км пробега.

Текущий ремонт ТР-1 осуществляют через 26 тыс. км пробега.

Текущий ремонт ТР-2 проводят через 175 тыс. км пробега. Гасители снимают с локомотива и подвергают деповскому ремонту.

Текущий ремонт ТР-3 осуществляют через 350 тыс. км пробега в объеме деповского ремонта.

Капитальный ремонт КР-1 производят через 700 тыс. км пробега.

Методы очистки и промывки гасителей колебаний

Очистка дисковыми проволочными щетками. Наружные поверхности гасителей перед обмывкой обрабатывают быстровращающимися проволочными щетками. При этом удаляют пленки окислов, продукты коррозии и жировые загрязнения. Щетки изготовляют из стальной или латунной проволоки диаметром 0,2—0,3 мм. Частота вращения щеток 1500—1800 об/мин, а их диаметр 130—140 мм. При работе щетку смачивают 2—5%-ным раствором кальцинированной соды.

Гидроабразивная очистка. В качестве несущей среды используют воду под большим давлением или моющие растворы как с абразивными частицами, так и без них. При подаче жидкости под давлением используют эффект гидродинамического воздействия на отложения. Для эффективной очистки целесообразно применять моющие жидкости.

Ультразвуковая очистка. Используют эффект воздействия ультразвуковых колебаний на жидкую среду, что вызывает интенсивное смещение ее слоев.

Состав моющей жидкости выбирают в зависимости от вида загрязнений и материала очищаемых деталей. Температура моющей среды 20—70 °С.

Очистка электрическим разрядом в жидкости. При высоковольтном разряде внутри объема моющей жидкости возникают большие гидравлические давления ударного характера, что значительно повышает эффективность очистки.

Восстановление деталей гасителя колебаний осталиванием

Обмывка и механическая обработка. Детали, изношен ные поверхности которых подлежат осталиванию, промывают в 10%-ном растворе каустической соды и при наличии ржавчины протравляют в растворе серной или соляной кислоты с последующей промывкой и сушкой. Для устранения неравномерного износа деталей и получения требуемой шероховатости поверхности их механически обрабатывают (на токарных и шлифовальных станках).

Обезжиривание поверхностей. Обезжиривание производят для удаления с наращиваемых поверхностей следов жиров и масла. Если деталь наращивают по наружной поверхности (шток гасителя), то сначала деталь устанавливают на подвеску, а затем обезжиривают. Если деталь восстанавливают по внутренней поверхности (цилиндр), то обезжиривают перед монтажом детали на подвеску. При ремонте деталей гасителей целесообразно применять электрохимический способ обезжиривания с использованием реверсивного тока.

Изолирование невосстанавливаемых поверхностей. Перед осталиванием поверхности деталей и подвесок, не подлежащие восстановлению, изолируют, чтобы силовые линии тока концентрировались только на ремонтируемы с поверхностях, что устраняет потери металла и повышает эффективность процесса. При ремонте деталей гасителей колебаний (шток поршня, клапаны и др.) используют резиновые или пластмассовые чехлы, а также изоляционную краску.

Электрохимическая подготовка поверхности. Электрохимическую подготовку поверхностей детали производят с целью удаления тончайших окисных пленок, протравливания наружного слоя и создания пассивного предохранительного покрытия. Анодную обработку поверхностей деталей гасителя проводят в электролите следующего состава: 30% -ный раствор серной кислоты и железного купороса (10—25г/л). Температура электролита =20°С, продолжительность процесса до 3 мин при плотности тока 50— 70 А/дм 2 .

Промывка и контроль поверхности. После окончания процесса осталивания детали тщательно промывают в горячей воде и нейтрализуют от остатков кислоты промыванием в 10%-ном растворе каустической соды с температурой 80—90 °С в течение 30 мин. После нейтрализации детали вторично промывают для удаления следов щелочи, сушат, а затем проверяют качество покрытия, при котором осматривают деталь, определяют твердость поверхности и размеры поверхности.

На участке восстановления деталей гидравлических гасителей колебаний методом осталивания используют различное оборудование.

Ванны осталивания представляют собой стальные баки, имеющие кислотоупорную футеровку и пароводяную рубашку. В качестве футеровочных материалов для хлористых электролитов осталивания обычно применяют кислотостойкую эмаль, фторопласт, а также специальные кислотостойкие резины.

Устройства для перекачки и фильтрации электролита включают насосно-фильтровочные приспособления с использованием керамического насоса и полиэтиленовых трубопроводов.

Энергетическая установка состоит из генератора постоянного тока со ступенчатым реостатом или различных типов регулируемых выпрямителей с силой тока 400—500 А.

К вспомогательным устройствам относятся ванны для электролитического обезжиривания, ванны для промывки и анодного травления деталей, вентиляторы, токарные и шлифовальные станки.

В качестве транспортных средств применяют конвейеры, кранбалки, роботы-манипуляторы, электрокары.

Техническое обслуживание и ремонт гасителей колебаний

Обслуживание гидравлических гасителей в эксплуатации заключается в выявлении неисправностей, приводящих К отказу этих приборов и замену на новые или отремонтированные. Наиболее характерные неисправности и регламентированные виды обслуживания гасителей колебаний вносятся в журналы наблюдений за Гасителями в эксплуатации.

Технологические процессы ремонта гасителей разработаны с учетом особенностей конструкции, условий эксплуатации ремонтных предприятий.

При ТО-3 гасители снимают с локомотива, очищают, проверяют состояние втулок в головках, соединение головки и штока, герметичность, определяют износ металлической втулки.

Неисправные, изношенные резиновые и металлические втулки заменяют, гаситель проверяют на стенде. При потеках жидкости, отсоединении головки от штока гасители ремонтируют в объеме деповского ремонта.

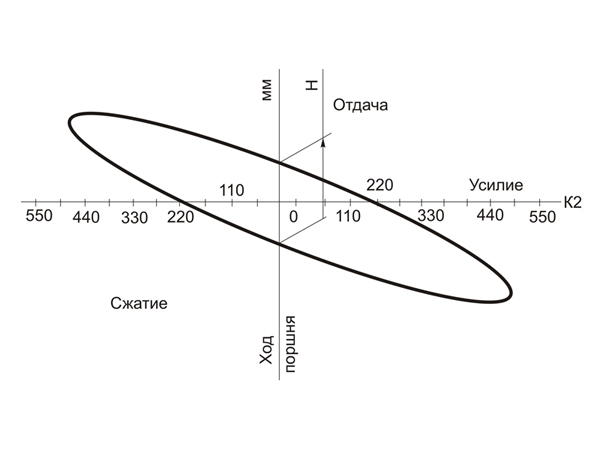

При испытании с гасителя колебаний снимают защитный кожух, устанавливают на испытательный стенд, затем прокачивают его в течение 1 мин и записывают рабочую диаграмму.

По форме и величине диаграммы определяют пригодность эксплуатации и параметр сопротивления гасителя, который должен быть 80—120 кН- с/м. При течи жидкости, плохом состоянии манжет и штока гаситель направляют в ремонт.

1.7 Требования охраны труда при выполнение работ.

Правила техники безопасности и производственной санитарии при техническом обслуживании и ремонте локомотивов устанавливают основные требования по обеспечению безопасности условий труда на предприятиях вагонного хозяйства.

Правила по технике безопасности должны устранять или уменьшать до допустимых уровней воздействия на ремонтников при обслуживании и ремонте локомотивов опасных и вредных факторов.

ГОСТ — 12.0.003-74 классифицирует опасные и вредные производственные факторы на следующие группы:

физические — движущиеся машины и механизмы, подвижные части производственного оборудования, заготовки, материалы, повышенная запыленность и загазованность воздуха рабочей зоны, повышенный уровень шума и вибрации на рабочем месте, отсутствие или недостаток света;

химические — токсические, раздражающие, канцерогенные;

психофизиологические — физические и нервно-психические перегрузки.

К работе по техническому обслуживанию и ремонту локомотивов допускаются работники не моложе 18 лет, прошедшие медицинское освидетельствование, обученные безопасным методам труда и проверенные в знании типовой инструкции по технике безопасности.

При производстве работ по техническому обслуживанию и ремонту локомотивов необходимо руководствоваться действующими нормативно технической документацией:

государственными отраслевыми стандартами системы безопасности труда, межотраслевыми т отраслевыми противопожарными, санитарными нормами, правилами и типовыми инструкциями;

стандартами предприятий и местными инструкциями по технике безопасности и пожарной безопасности.

Источник

Обслуживание и ремонт гидравлических гасителей

Обслуживание гасителей колебаний производится в эксплуатации при выполнении ТО-1, ТО-2 и ТО-3.

Гасители колебаний необходимо осмотреть и проверить их крепление. При обнаружении подтеков масла, потертостей кожухом на корпусе на длине более 30 мм, ослаблении крепления верхней головки, выдавливания резиновых втулок и головок, трещин в кронштейнах, заклинивания штока — гаситель заменить.

ТР-1

При выполнении текущего ремонта ТР-1 (50 суток) гидравлические гасители колебаний проверяют прокачкой вручную, не снимая с вагона.

— освободить от крепления на тележке верхнюю головку

— вставить в головку ломик

— медленно прокачать гидродемпфер два-три раза на всю длину хода штока

Гаситель считается исправным, если поршень перемещается плавно и туго. При наличии низкого сопротивления при перемещении поршня, подтеках масла, заклинивания или отсоединения верхней головки — гаситель заменить.

Одновременно с прокачкой проверить состояние узлов крепления гидродемпфера к тележке и соединения головки со штоком. При зазоре в узле крепления более 1,8 мм заменить неисправные детали.

Ремонт гасителей колебаний производить в соответствии с «Инструкцией по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов».

ТР-2

При выполнении текущего ремонта ТР-2 гидравлические гасители колебаний необходимо снять с вагона электропоезда, очистить, обмыть и протереть. Ремонт гидравлических гасителей проводить в соответствии с инструкцией по ремонту.

Собранные после ремонта гидравлические гасители с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания, маркировать. На предварительно зачищенной поверхности корпусной головки выбить условный номер депо, букву «Р», означающую ревизию, месяц и две последние цифры года. Маркировку проводить с внешней стороны головки гасителя, сохраняя маркировку завода-изготовителя. Гасители колебаний выдержать в течение не менее двух часов в горизонтальном положении для выявления возможных неплотностей.

ТР-3

Гидравлические гасители снять, разобрать, очистить, промыть, тщательно осмотреть, негодные детали заменить. Ремонт гасителей производить в соответствии с требованиями «Инструкции по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов» и инструкции завода-изготовителя.

Корпус гасителя, штоковую головку, защитный кожух, гайку корпуса промыть щелочным моющим раствором или керосином, осушить, осмотреть и обмерить. Шток в сборе с клапаном, цилиндр, днище цилиндра с клапаном (клапан нижний), направляющую и сальниковую обойму промыть керосином или керосиновой эмульсией в отдельной камере, осушить и произвести контрольные измерения. На цилиндрических рабочих поверхностях штока с поршнем не допускаются местные задиры, вмятины, выбоины глубиной более 1 мм.

Направляющую штока восстановить наплавкой электродами марки ОЗЧ-1, ОЗЧ-2, ЦЧ-2, ЦЧ-4 или запрессовкой втулки с последующей механической обработкой по диаметру до чертежных размеров. Риски, задиры, вмятины на рабочих и сопрягаемых поверхностях направляющей со штоком и цилиндром не допускаются.

Штоки восстанавливать наплавкой или напылением, осталиванием, хромированием. Шероховатость рабочей поверхности должна соответствовать чертежу.

Цилиндрические поверхности штока не должны иметь коррозийных повреждений. Коррозию штоков и других деталей удалить пастой-смывкой и полированием. Не допускать обработку поверхностей штока наждачными полотнами и зажима его в тисках или других захватах без смягчающей прокладки, например, из меди.

Местный износ внутренней поверхности цилиндра должен быть не более 1 мм. На внутренних поверхностях цилиндра не допускаются задиры, выбоины, вмятины или отколы глубиной более 1,5 мм. Неисправный цилиндр заменить. Алюминиевые кольца, уплотняющие цилиндр, во всех случаях разборки — заменить.

Резьбовые участки штока, головки и корпуса, при необходимости, ремонтировать наплавкой с последующей нарезкой резьбы по чертежным размерам. Допускается восстанавливать резьбу головки и штока приваркой втулок после предварительной расточки и с последующим нарезанием резьбы.

В гасители залить от 900 до 1000 см 3 рабочей жидкости — масло ВМГЗ, предварительно профильтрованное через сетку. Допускается использовать смесь свежего масла ВМГЗ с восстановленным в соотношении 1:1, а также масло АМГ-10 и другие равноценные жидкости в соответствии с инструкцией.

Износ внутренней поверхности металлической втулки головок крепления не должен превышать 0,5 мм. Резиновые втулки головок гасителя заменить новыми из морозостойкой резины и установить в головках с применением клея 88 НП или другого аналогичного клея. Допускается устанавливать капроновые втулки в головки вместо резиновых и металлических при условии соблюдения геометрических размеров и качества капрона. Заменить деформированные или поврежденные резиновые кольца, уплотняющие корпус.

При сборке плотно завернуть гайку корпуса и верхнюю головку на шток. Головку закрепить стопорным винтом или пружинной шайбой, винт закернить. Установка пружинной шайбы допускается при наличии специальной выточки в торце штока глубиной, равной трем четвертям толщины шайбы и контроле затяжки резьбы.

Шток, внутреннюю поверхность металлических втулок головок покрыть жировой смазкой.

Собранный гаситель с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания — маркировать.

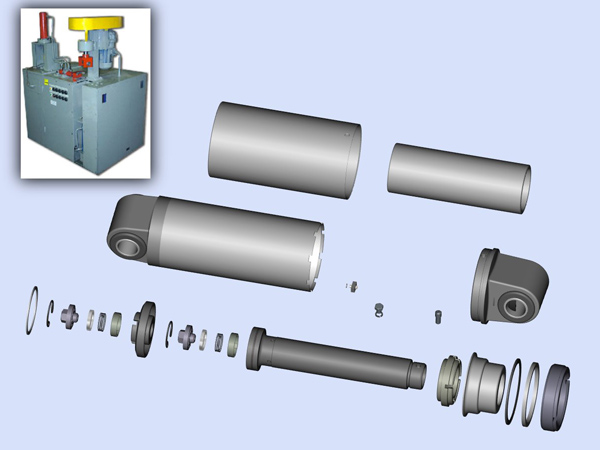

При проведении ремонта производят полную разборку гасителя.

Разборка гасителя колебаний

Разборку гидрогасителя производить на специальном стенде по разборке и сборке гасителей.

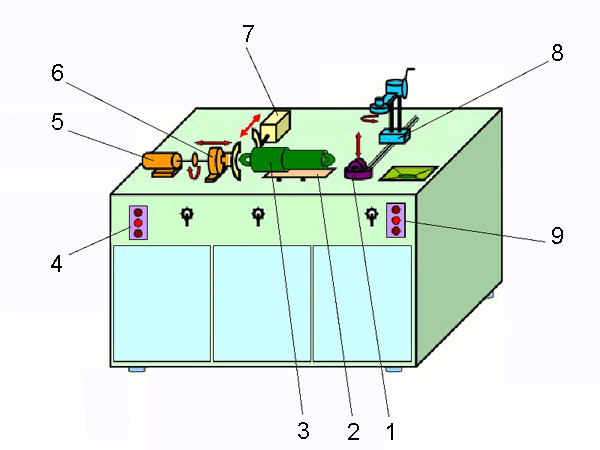

Стенд разборки гидравлических гасителей колебаний пассажирских вагонов и электропоездов предназначен для разборки гидрогасителей при проведении ремонтных работ и замене изношенных деталей.

Стенд состоит из корпуса-верстака с расположенными на крышке силовыми механизмами и гайковёртами. В корпусе расположены приводные электродвигатели, редукторы, пневматические цилиндры, пневматические, электрические сети и маслопроводы. На передней панели верстака расположены рычаги и кнопки управления силовыми механизмами.

Рис.95. Схема стенда для разборки гидрогасителей

1 — вертикальный подъёмник

2 — пружинная площадка

3 — гидрогаситель

4 — пульт управления гайковертом

5 — растяжитель

6 — гайковерт

7 — двухступенчатый зажим

8 — передвижной гайковерт

9 — пульт управления передвижным гайковертом

Полная разборка гасителя производится в следующем порядке.

1. Гаситель колебаний установить на подставку стенда по разборке гасителей и отвернуть стопорный болт.

2. Зажать верхнюю головку гасители в тисках в горизонтальном положении и отвернуть и снять защитный кожух. Для этого установить на вал гайковерта квадрат и ввести в него верхнюю головку гидрогасителя. Затем зажать гидрогаситель в механизме фиксации стенда.

3. Отвернуть стопорный винт, затем отвернуть верхнюю головку гидрогасителя. Предварительно гидрогаситель растянуть на стенде с помощью механизма растяжки. Шток гидрогасителя зажать с помощью специальных оправок с бронзовыми обоймами для предотвращения задира поверхности штока.

4. Отвернуть гайку, предварительно сняв стопорную планку. Гайку открутить с помощью гайковерта и специальной насадки с выступами под прорези в гайке гидрогасителя на стенде, предварительно зажав корпус гидрогасителя.

5. Вынуть обойму сальника с шайбой, резиновым кольцом и манжетами (сальниками). Предварительно гидрогаситель освободить из механизма фиксации. После демонтажа указанных позиций слить масло в специальную емкость.

6. Вынуть цилиндр со штоком, направляющей, уплотнительным кольцом, верхним и нижним клапанами. Для выемки штока поршня из цилиндра необходимо легкими ударами по направляющей штока выбить ее из корпуса цилиндра. Затем вытащить шток с уплотнительным кольцом. Оставшуюся жидкость слить в специальную емкость.

Сальники заменяются новыми при подтеках масла через уплотнение или при механических повреждениях (выкрашивание резины и т. д.).

Рис.96. Разборка гидравлического гасителя колебаний

Верхний и нижний кожухи гидрогасителя промываются в щелочном растворе, остальные детали, кроме резиновых, — в мыльной эмульсий, бензине или керосине. Резиновые детали протереть.

После просушки все детали осматриваются на соответствие чертежным размерам. Все изношенные и вышедшие из строя детали ремонтируются или заменяются новыми.

Гидрогаситель заправляется маслом. Для заправки гидравлического гасителя применяется приборное масло МВП ГОСТ 1805-76 в количестве 0,9 литра.

Масло перед заправкой должно быть профильтровано через металлическую сетку.

Масло заливается во вспомогательный цилиндр, закрепленный вертикально в тисках за нижнюю головку. В цилиндр вставляется рабочий цилиндр в сборе (со штоком, корпусом сальника и верхней головкой); гайку следует затянуть.

Остальные операции по сборке гидравлических гасителей производятся в порядке, обратном порядку разборки.

Для заполнения рабочего цилиндра маслом и удаления из него воздуха собранный гидрогаситель предварительно прокачивают вручную за верхнюю головку при помощи ломика, продетого в отверстие головки.

После ручной прокачки гидрогаситель устанавливается на испытательный стенд для прокачки в течение двух минут (с целью визуальной проверки качества уплотнения прокачка гидрогасителя производится со снятым верхним кожухом). Течь масла через сальник при прокачке не допускается.

После двухминутной прокачки записывается рабочая диаграмма:

1. Все гасители, проходящие ревизию, должны подвергаться испытанию на стенде с целью проверки их работоспособности. Стенд должен иметь приспособление для записи рабочей диаграммы (усилие — перемещение) на специальный бланк.

Примечание: Испытания гасителей должны выполняться с ходом ползуна 40 ±3 мм и частотой 60 ходов в минуту.

2. Рабочая диаграмма должна иметь форму, показанную на чертеже. Гаситель считается выдержавшим испытания, если параметр «С» работоспособности гасителя, подсчитанный по размерам рабочей диаграммы, находится в пределах 110—150 кг сек/см и определяется по формуле:

С — параметр гасителя в кг сек/см

L — длина рабочей диаграммы в мм

n — число оборотов кривошипного механизма стенда в ‘об/ сек

m — масштаб записи сил в кг,/мм

Н — ход поршня в см

Рис.97. Рабочая диаграмма гасителя

Примечание: Температура рабочей жидкости должна находиться в пределах плюс 15÷25ºС. Параметр «С» для гасителей, находящихся в эксплуатации и при ремонте, — в пределах 90-150кг сек/см.

После испытания гидрогасителей производится проверка сальникового уплотнения путем вылеживания гидрогасителей в горизонтальном положении в течение 12 часов.

Источник