Ремонт гидравлических систем

Техническое состояние агрегатов гидравлических систем после снятия с машины проверяют на испытательных стендах. Гидроусилители руля испытывают на стенде КИ-4896, Насосы, распределители, силовые цилиндры и другие агрегаты гидросистем — на стендах КИ-4200 и КИ-4815. На стенде КИ-4815 можно испытывать агрегаты производительностью до 120 л/мин. Целесообразность разборки и ремонта агрегатов устанавливают по результатам их испытаний. Ремонт шестеренчатых насосов. При испытании насоса на стенде определяют объемный коэффициент подачи, который является основным показателем эффективности его работы. Для расчета коэффициента подачи определяют объемную подачу за один оборот вала насоса при номинальном давлении и температуре рабочей жидкости (моторное масло М-10-Г2) по формуле & = 1000 Q/п, (8.1) где go — объемнаяп одача (производительность) за один оборот вала насоса, см3/об; Q— объем жидкости, измеренный счетчиком за время опыта, п;п — число оборотов вала насоса за то же время. Объемный коэффициент подачи рассчитывают по формуле Ко = go / &> (8-2) где gT — рабочий объем насоса (принимается из технической характеристики насоса), см3/об.

Технология ремонта шасси

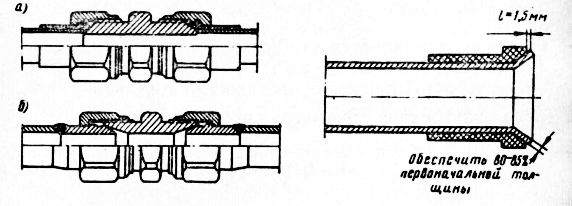

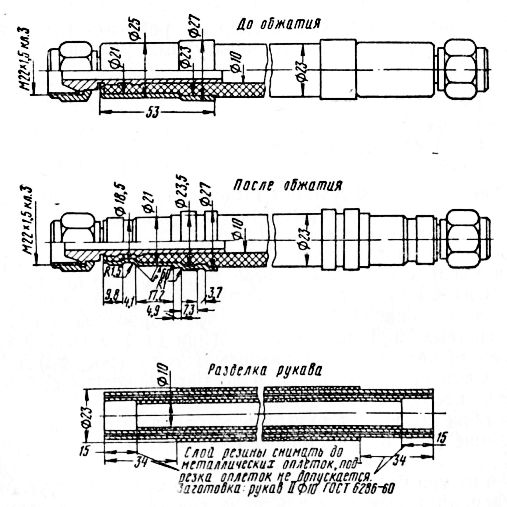

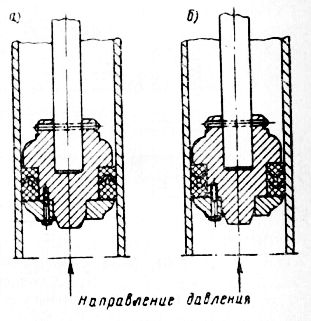

У новых насосов и прошедших капитальный ремонт объемный коэффициент подачи должен быть 0,9-0,92. Если коэффициент подачи равен 0,65, то насос подлежит ремонту. В провесе эксплуатации насосов типа НШ больше всего подвержены износу’ стенки и дно колодцев корпуса, торцы и отверстия втулок под цапфы шестерен, поверхности цапф и торцы шестерен, уплотнения. Колодцы корпуса и втулки больше всего изнашиваются со стороны камеры всасывания, так как во время работы насоса качающий узел прижимается к этой стороне давлением, создаваемым рабочей жидкостью. При разборке насосов нельзя раскомплектовывать ведомую и ведущую шестерни, пару нижних и пару верхних втулок, подвижные пластики. Для восстановления работоспособности насосов типа НШ-У при незначительном износе колодцев корпуса меняют местами ведущую и ведомую шестерни, т. е. нагнетательную камеру используют вместо всасывающей. Для этого в донышке колодцев изготовляют новый дренажный канал, а старый заливают баббитом или эпоксидной композицией. Корпуса насосов восстанавливают растачиванием на ремонтный размер, обжатием (рис. 8.10) с последующей термообработкой, установкой гильз, отлитых из сплава AJI-9, в расточенные колодцы и эпоксидной композицией. Восстановление втулок производят эпоксидным составом, гальваническим меднением с последующей обработкой. Наибольшее распространение при восстановлении этих деталей получил способ пластической деформации в холодном состоянии на прессе П-474А с помощью специальных приспособлений. Осадкой получают уменьшенный внутренний и увеличенный наружный диаметры за счет уменьшения длины втулки. При необходимости длину втулки компенсируют кольцами, изготовленными из алюминиевого сплава AJI-9. После пластической деформации проводится механическая обработка втулок. Разгрузочные каналы и стыковые плоскости втулок фрезеруют на фрезерном станке в цанговых зажимах. Для лучшей приработки трущихся поверхностей втулки на них наносят гальваническим способом слой свинца толщиной 1-5 мкм. Восстановленные втулки сортируют на размерные группы через 5 мкм. Каждая пара втулок должна быть одной размерной группы.

Технологический процесс восстановления мест под цапфы шестерен в подшипниковой и поджимной обоймах насосов типа НШ-К включает планирование плоскостей разъема на фрезерном станке (до выведения следов повреждений); растачивание мест под цапфы для установки компенсирующих вкладышей; фиксацию вкладышей с помощью эпоксидного состава; растачивание мест под цапфы до номинального размера. Растачивание производят в кондукторе специальной оправкой с двумя резцами за одну установку, что обеспечивает соосность мест под цапфы. В платиках-замыкателях изношенные боковые поверхности восстанавливают шлифованием на плоскошлифовальном станке под ремонтный размер по толщине. Чтобы компенсировать уменьшение толщины платиков и увеличение пазов подвижных обойм, при ремонте в узел уплотнения плати ка в поджимной обойме устанавливают пластину 1 (рис. 8.11) соответствующей толщины. Цапфы шестерни, изношенные в пределах термообработанного слоя, торцы шестерен и зубья по наружному диаметру шлифуют на уменьшенные ремонтные размеры. Указанные поверхности шлифуют за одну установку на кругло-шлифовальных станках. Острые кромки по профилю зубьев притупливают. Цапфы шестерен можно восстанавливать хромированием или железнением с последующим шлифованием до номинального размера.

8.10. Схема обжатия корпуса

Технология ремонта шасси

Изношенную торцовую поверхность крышки протачивают до выведения следов износа. При обжатии корпуса изменится расстояние между отверстиями под болты крепления крышки. Поэтому отверстие в крышке поя болты рассверливают. Насос собирают из скомплектованных деталей одного ремонтного размера. Перед сборкой детали тщательно очищают, обдувают сжатым воздухом и смазывают моторным маслом. После сборки насоса ведущая шестерня должна плавно проворачиваться от руки без заедания. Насосы обкатывают и испытывают на стендах КИ-4&15М или КИ-4200. Режим обкатки приводите» в технических требованиях на ремонт насоса конкретной марки. После обкатки насос испытывают на производительность при номинальном противодавлении и определяют объемный коэффициент подачи. Ремонт парораспределителей. К характерным неисправностям распределителен относятся: износ подвижных сопряжений прецизионных пар; нарушение гидравлической плотности клапанных пар; потеря упругости пружин или их поломка; повреждение уплотнений; нарушение регулировок. Отмеченные неисправности определяют диагностированием, которое проводят перед разборкой распределителей. В большинстве распределителей прецизионные пары (отверстие в корпусе — золотник) при изготовлении разделяют на несколько размерных групп. Это позволяет при большом ремфонде и незначительных износах восстанавливать сопряжение корпус — золотник за счет пере ком плектацин с последующей подгонкой. При значительных износах геометрическую форму отверстия восстанавливают расточкой или развертыванием и притиркой, ал- . мазным хонингованием. Притирают отверстия корпусов ручными притирами или на доводочных станках. После восстановления отверстий хонингованием их разбивают по группам через 0,004 мм. Номер размерной группы наносят на привалочной плоскости корпуса. Изношенное отверстие в корпусе под перепускной клапан восстанавливают развертыванием под ремонтный размер. При небольших износах поясков золотников их можно восстанавливать доводкой, шлифованием до выведения следов износа, а при значительных износах — наращиванием гальваническими способами с последующим шлифованием и доводкой.

Рабочие пояски золотника притирают предварительно и окончательно (чистовая доводка) на притирочных станках с чугунными притирами, на поверхность которых наносят пасту. Предварительно их притирают для выведения следов износа и исправления требуемой шероховатости поверхности. После доводки золотники сортируют на размерные группы с интервалом 0,004 мм. Форму фаски перепускного клапана восстанавливают шлифованием на станке-ОПР-823 или точением резцом Т15К6 на токарном станке. Гнездо клапана исправляют торцовой зенковкой. После обработки клапан притирают к гнезду. Изношенную обойму и шарики фиксатора автомата возврата и фиксации золотников заменяют новыми. Гнездо запорного клапана бустера восстанавливают обработкой конусной, а затем торцовой зенковкой. Изношенный шарик бустера заменяют. Перед сборкой золотники комплектуют с корпусом, для чего их подбирают по размерным группам. При нормальном зазоре золотник, смазанный маслом, в вертикальном положении под действием собственной массы должен плавно перемещаться в отверстии корпуса. Затем производят сборку золотников. Сначала собирают и регулируют гильзы автоматики золотников. Регулировка (тарировка) гильзы производится на стенде с помощью специального приспособления для регулировки давления срабатывания клапана автомата возврата золотника, который должен быть отрегулирован на давление 11,0-12,5 МПа. После регулировки клапана гильзу устанавливают в золотник. Собранный золотник вставляют в отверстие корпуса, по которому он был ранее подобран. При этом метка «О» (обозначение разгрузочных отверстий в верхних уплотнительных поясах) должна быть направлена в сторону перепускного клапана. Испытывают распределители на стендах КИ-4815М или КИ-4200 в комплекте с насосом соответствующей производительности. Последовательность испытания следующая: сначала регулируют предохранительный клапан на давление срабатывания, для чего удерживают один золотник в положении «Подъем» или «Опускание» — предохранительный клапан должен сработать при давлении 13,5 МПа (для большинства распределителей). Затем проверяют герметичность золотниковых пар при расположении золотников в нейтральном положении при давлении 7,0 МПа. Допускается утечка масла в золотниковой паре не более 3 см3/мин (для распределителей типа P-I50 — не более 9,0 см3/мин).

Технология ремонта шасси

Проверяют и регулируют давление автоматического возврата золотников, для чего устанавливают проверяемый золотник в положение «Подъем» или «Опускание». При давлении 11,0—12,5 МПа в нагнетательной магистрали стенда золотник должен возвратиться в нейтральное положение, в противном случае клапан гильзы золотника снимают и регулируют отдельно на стенде. В конце испытания проверяют герметичность корпуса и уплотнений распределителя, для этого удерживают поочередно золотники в положении «Подъем» в течение 2 мин при давлении срабатывания предохранительного клапана (подтекание масла не допускается). Ремонт гидроцилиндров. В гидроцилиндре изнашиваются уплотнения, цилиндр в местах сопряжения с поршнем, наружная поверхность поршня и штока, возможен изгиб штока. Изношенные цилиндры растачивают на станке 278Н с помощью приспособления с последующим хонингованием щ станке ЗБ8ЭЗ (хонингование иногда заменяют раскаткой). После восстановления диаметр цилиндра должен быть больше номинального размера на 0,6 мм. Поршень может быть восстановлен железнением или изготовлен новый увеличенного размера. Изношенные канавки поршня растачивают под уплотнения большего размера по диаметру. Шток при необходимости правят на призмах прессом через наставку. Изношенный шток шлифуют в центрах на круглошлифовальных станках до выведения следов износа, хромируют и шлифуют до номинального размера. При сборке цилиндра поршень и уплотнение кольца смазывают моторным маслом. Уплотнительные прокладки поршня перед установкой выдерживают в веретенном масле, нагретом до температуры 45—55°С. После сборки цилиндра поршень должен поворачиваться и перемещаться без заеданий. Собранный гидроцилиндр испытывают на стенде КИ-4815М или КИ-4200 на специальной опоре. Температура рабочей жидкости в стенде должна быть 50°С. На стенд устанавливают насос и распределитель, который соединяют с гидроцилиндром. Устанавливая рукоятку распределителя попеременно в положения «Подъем» и «Опускание», заполняют полости цилиндра рабочей жидкостью. Одновременно определяют давление рабочей жидкости при свободном перемещении поршня в цилиндре, которое не должно превышать 0,5 МПа.

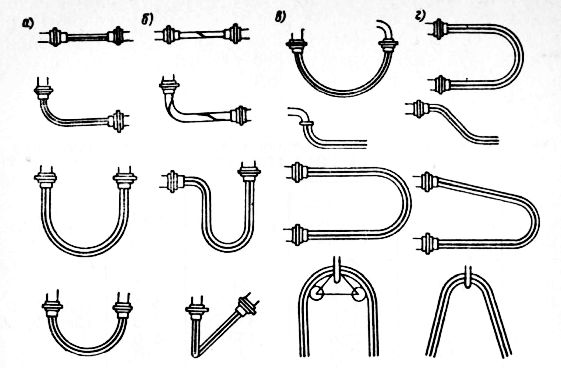

Время выдвижения штока основного цилиндра не должно превышать 2,5 с, а время возврата в исходное положение до автоматической остановки — 1,0-2,5 с. Для проверки герметичное™ цилиндра необходимо, удерживая рукоятку поочередно в положении «Подъем» и «Опускание» в течение 30 с, довести давление в системе до 13,5 МПа. Подтекание масла в местах соединений и уплотнений не допускается. Для проверки работы гидромеханического клапана регулирования хода поршня закрепляют упор на расстоянии 120 мм от оси вилки штока. Установив рукоятку золотника в положение «Опускание», втягивают шток в цилиндр. Шток должен остановиться автоматически, когда упор нажмет на хвостовик клапана. Затем проверяют герметичность поршня и уплотнения штока. Шланг передней (штоковой) полости цилиндра отсоединяют от штуцера распределителя, освобождают полость от масла и опускают конец шланга в емкость для сбора масла. Штуцер распределителя глушат пробкой. Рукоятку распределителя ставят в положение «Подъем» и поднимают давление до 10 МПа. При этом давлении допускается незначительная утечка масла через уплотнение поршня в цилиндре. Например, для цилиндра Ц-75 — 2,6 см3, Ц-100 — 4,7 см3. Ремонт шлангов высокого давления. Шланги высокого давления состоят из рукавов и наконечников. Характерными дефектами шлангов являются разрывы и нарушение герметичности соединения у концов в местах подсоединения рукавов к наконечникам. Наиболее простой способ ремонта — использование деталей неразборного наконечника. Поврежденную часть шланга отрезают ножовкой (рис. 8.12,а) ниппель с гайкой извлекают, вставляют в годный конец шланга и зажимают двумя половинами муфты с помощью хомутиков (рис. 8.12,в). Если длина годного конца шланга недостаточна для использования, то обрезанные концы соединяют с помощью двойного ниппеля. Наружный резиновый слой удаляют с концов соединяемых шлангов не длиннее 40 мм (рис. 8.12,д) и надевают соединительную муфту (рис. 8.12,г). Двойной ниппель (рис. 8.12,д) смазывают солидолом, вставляют в концы шлангов и обжимают муфтой. Размеры деталей, обозначенные на рис. 8.12 буквами, приведены в табл. 8.1.

Технология ремонта шасси

8.12. Ремонт шлангов высокого давления:

Ниппель можно обжимать в патроне токарного станка труборезом (рис. 8.12,е), в котором кольцевые ножи заменены тремя роликами диаметром 35 мм и шириной 8 мм, или в специальном штампе.

Источник

Технология ремонта гидравлических систем

В портовых перегрузочных машинах гидросистемы получили широкое применение в авто- и электропогрузчиках, а также в некоторых механизмах кранов.

Гидропривод получает все большее применение в самоходных автомобильных и гусеничных кранах. Кроме того, в тормозах механизмов современных портальных кранов, как правило, устанавливаются гидравлические толкатели, которые обеспечивают более плавную работу тормозов по сравнению с электромагнитными.

В авто- и электропогрузчиках гидропривод сообщает движение грузоподъемнику, сменным грузозахватным устройствам и усилителю рулевого управления.

Рекламные предложения на основе ваших интересов:

Погрузчики малой грузоподъемностью обычно имеют один гидравлический привод, приводящий в движение только грузоподъемник со сменными грузозахватными устройствами.

Погрузчики большой грузоподъемностью, как правило, имеют второй гидравлический привод, который служит для облегчения управления рулем машины при передвижении.

Гидравлическая система грузоподъемника включает следующие основные узлы: насос, распределитель, дроссельный клапан, силовые цилиндры, бак для жидкости и трубопроводы.

Гидравлическая система усилителя рулевого управления включает: насос, усилитель, трубопроводы и общий с гидроприводом грузоподъемника бак для жидкости.

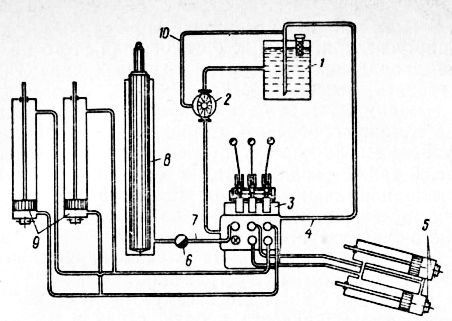

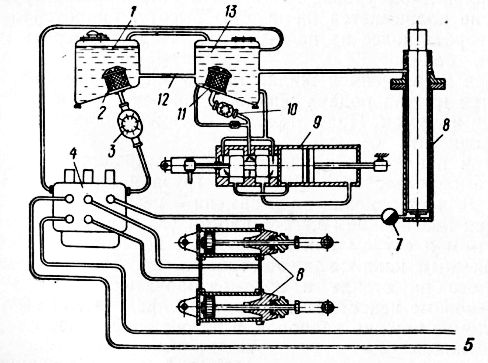

Принципиальные схемы гидравлических систем погрузчиков показаны на рис. 1 — с одним гидроприводом и на рис. 2 — с двумя гидроприводами.

Рис. 1. Принципиальная схема гидравлического привода электропогрузчика модели 4004:

1 — бак; 2 — насос; 3 — распределитель; 4 — сливной трубопровод; 5 — цилиндры наклона грузоподъемника; 6 — дроссельный клапан; 7 — трубопровод к цилиндру подъема; 8 — цилиндр подъема; 9 — цилиндры грузозахватных устройств; 10 — дренажный трубопровод

Рис. 2. Принципиальная схема гидравлического привода автопогрузчика 4000М:

13— баки; 2 и 11 — фильтры; 3, 10 насосы; 4 — распределитель; 5 — трубопроводы к цилиндрам грузозахватных устройств; 6 — дроссельный клапан; 7 — цилиндры наклона грузоподъемника; 8 — цилиндр подъема; 9 — гидроусилитель рулевого управления; 12 — соединительный трубопровод

Обслуживание гидросистем погрузчиков

Гидравлический привод погрузчика должен обеспечивать надежную работу исполнительных органов; для этого необходимо следить за правильной эксплуатацией гидроприводов и своевременно устранять неисправности.

Перед выездом из гаража на работу надо проверить уровень масла в баке; опробовать гидропривод — убедиться в отсутствии утечки масла через уплотнения и присоединения трубопроводов, а также резких шумов в системе.

Нарушение нормальной работы гидропривода может быть обусловлено целым рядом причин, однако можно выделить причины общего характера.

Ниже приводятся характерные случаи нарушения работы гидросистем и способы их устранения.

1. При попадании в гидросистему воздуха наблюдается сильное вспенивание жидкости в баке, стуки в насосе, отчего насос не создает рабочего давления, стрелка манометра непрерывно колеблется.

Для устранения необходимо проверить герметичность соединений всасывающей линии насоса, устранить засасывание воздуха и выпустить воздух из системы.

2. При низком уровне жидкости в баке каретка грузоподъемника не поднимается на полную высоту. Гидроусилитель не дает поворота колес на полный угол. Надо проверить уровень масла в (баке.

3. При загрязненной жидкости или засоренном фильтре наблюдается плохая подача жидкости насосом, насос работает с толчками и шумом. Надо отфильтровать жидкость или заменить новой, очистить фильтр.

4. При повреждении уплотнений в гидроцилиндрах происходит самопроизвольное опускание груза и наклон грузоподъемника. Для устранения надо заменить резиновые манжеты.

5. При неисправном насосе работа его характеризуется резким шумом и стуком или повышенной величиной утечек (низким объемным к.п.д.); надо отсоединить наоос от системы, проверить его на Стенде и отремонтировать.

6. Основные неисправности гидрораспределителя выражаются в поломке пружин клапанов, в износе золотников или корпусов золотников.

Для устранения этих неисправностей надо отсоединить гидрораспределитель и отремонтировать его.

Если редукционный клапан не отрегулирован на давление, указанное в паспорте, следует отрегулировать его. Для проверки давления надо включить манометр в линию трубопровода распределитель — цилиндр подъема, оставить рычаг в положении подъема и при этом замерить давление. Если давление ниже паспортного, произвести регулировку.

Подвод рабочей жидкости от насоса к распределителям, гид-поцилиндрам и другим исполнительным силовым агрегатам, а также от последних на слив в бак осуществляется посредством стальных труб, резиновых шлангов (рукавов) и соединительной .арматуры.

При подборе проходного сечения трубопроводов гидравлических передач в качестве определяющего параметра обычно принимается скорость движения жидкости в трубе. Значение этой величины для нагнетательных трубопроводов принимается 3-5 м/сек и для всасывающих—1,5—2 м/сек.

Стальные трубы перед монтажом должны быть отожжены, очищены внутри и промыты бензином.

Если на трубопроводе установлены клапаны или переходные тройники, надо уменьшить расстояние между опорами на 20%. На длинных трубопроводах необходимо ставить лирообразные тепловые компенсаторы.

Для соединения труб между собой и присоединения их к агрегатам применяется арматура под развальцовку труб и арматура типа ниппельного соединения с уплотнением при помощи сферического ниппеля, прижатого к плоскому конусу,—шаровое соединение.

Первый тип соединения отличается простотой и может быть рекомендован для давлений до 100 кГ/см2. Для более высоких давлений, а также для случаев, когда соединение подвергается частому демонтажу, рекомендуется применять тип шарового соединения. Следует избегать чрезмерной затяжки гаек соединения, приводящей к повреждению трубопровода и арматуры.

На присоединительную арматуру разработаны нормали для концевых, угловых, тройниковых, промежуточных соединений труб.

При монтаже труб нужно избегать петель, перегибов, мешающих сливу масла и способствующих образованию воздушных пробок.

Рис. 3. Арматура для соединения труб:

а — под развальцовку; б — под шаровое соединение

На изгибах труб не должно быть вмятин и искажений поперечного сечения, которые увеличивают сопротивление протоку жидкости, а также уменьшают прочность трубы. Перед деталями соединения труб или деталями присоединения их к агрегатам должен быть прямой участок трубы длиной не менее двух диаметров трубы.

Стальные трубы на объекте должны быть надежно закреплены скобами. Под скобы, во избежание вибрации, рекомендуется прокладывать мягкую резину. Крепежные скобы и зажимы устанавливают ближе к коленам и перегибам трубопровода. Закрепление ;лучше ставить через 400—500 мм.

Для гидравлических силовых передач машин, отдельные части которых двигаются друг относительно друга, применяются гибкие шланги (рукава). На напорных линиях устанавливаются рукава высокого и среднего давления, на всасывающих и сливных линиях — низкого давления.

Гибкие резиновые рукава (шланги) высокого давления состоят из внутреннего резинового слоя, текстильных оплеток, металлических оплеток, промежуточного и наружного резиновых слоев. Размеры шлангов даны в табл. 38. При подборе длины рукава надо учитывать, что при работе он укорачивается на 3—5%. Надо избегать резких изгибов рукавов. Радиус изгиба должен быть не менее 6—8 наружных диаметров шланга.

При эксплуатации рукавов надо следить и за тем, чтобы не было скручивания их вокруг оси.

При температуре окружающего воздуха от -50 до +70°.

Рукава всех типов должны выдерживать испытание на гидравлическое давление (герметичность), равное 1,25р (р— максимальное рабочее давление, кГ/см2).

Способы установки рукавов показаны на рис. 85, а, на рис. 86 показан распространенный способ заделки в рукав арматуры.

Рукава высокого давления с заделками служат в качестве соединительных гибких трубопроводов в гидравлических системах при рабочем давлении от 100 до 150 кГ/см2.

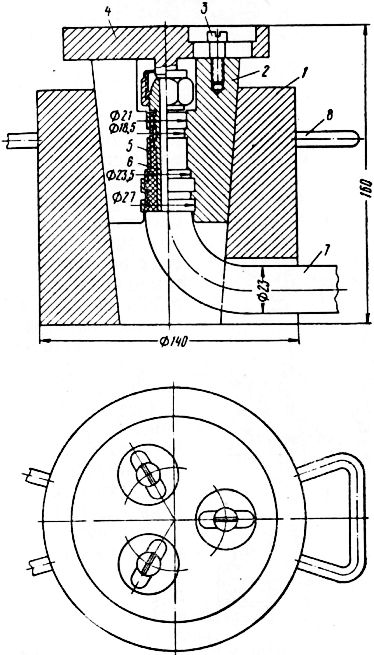

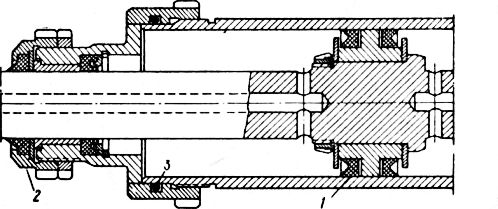

Перед обжатием рукав разделывается с обоих концов. Слои резины снимаются до металлических оплеток без подрезки последних.

Для обжатия концов рукава изготовляется специальное приспособление, состоящее из обоймы, разъемного вкладыша, нажимного фланца, винтов. Разъемный вкладыш разрезан на три части; наружный контур конусный, с углом в 5°, а внутренний имеет профиль конечной обжатой детали. Во внутрь вкладыша вставляется конец разделанного рукава с ниппелем и муфтой, затем этот вкладыш вставляется в обойму. На вкладыш сверху надевается фланец, имеющий vnop для ниппеля. Фланец фиксируется специальными винтами. Все это приспособление ставится под пресс и производится нажатие на фланец.

Рис. 4. Установка гибких рукавов:

а, в — правильная; б, г — неправильная

Рис. 5. Заделка арматуры в рукав

Рис. 6. Приспособление для обжатия рукавов при заделке арматуры:

1 — обойма; 2 —вкладыш; 3 — винты; 4 — фланец; 5 — муфта; 6— ниппель; 7 — рукав.; 8 — рукоятка

После разбора приспособления получаем обжатый конец рукава, изображенный на рис. 5.

Каждый рукав с заделками подлежит контролю на проход шарика для проверки сужения проходного отверстия ниппеля и отсутствия выпучивания резины за ниппелем. Диаметр шарика должен быть меньше диаметра ниппеля на 0,5 мм. Кроме того, рукава подлежат гидравлическому испытанию давлением 300 кГс/см2 в течение 5 мин, при этом на поверхности рукава и в местах соединения его с заделками не должно быть капель жидкости и «потения», а также местных вздутий и трещин. После проведения испытаний рукава с заделками должны

быть зачищены от оставшейся жидкости, промыты бензином и продуты сухим воздухом. Детали заделок должны быть покрыты легким слоем антикоррозионной смазки, а отверстия обоих концов рукава защищены резиновыми или деревянными пробками.

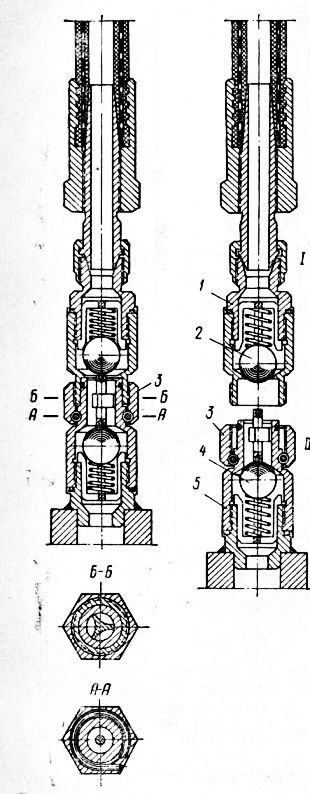

В соединениях, подвергающихся частому демонтажу, необходимо предусмотреть устройство для предотвращения выливания жидкости и попадания воздуха в систему. Это важно при присоединении к рукавам сменно-запасных захватных устройств. Здесь применяется быстрораз.ъемное самозапирающееся соединение, которое состоит из двух частей / и II скрепленных накидной гайкой. При разъединении магистрали шарики запорных клапанов автоматически перекрывают проход жидкости.

При монтаже трубопроводов необходимо обращать внимание на то, чтобы монтаж сливных труб производился так же тщательно, как и монтаж труб, нагнетающих масло к аппаратам управления и рабочим цилиндрам, так как через сливные трубы возможен подсос воздуха.

Обычно трубопроводы к шдроаппаратам управления присоединяются на резьбовом, стыковом и фланцевом присоединениях. Аппараты на расход масла до 140 л/мин выполняются с резьбовым или стыковым присоединением; аппараты на расход масла свыше 140 л/мин — с фланцевым присоединением.

Рис. 7. Быстроразъемное самозапирающееся соединение трубопроводов:

1, 5 — штуцеры; 2, 4 — шарики клапанов; 3 — соединительная гайка

При резьбовом присоединении монтаж производится с помощью штуцеров, угольников или тройников с конической резьбой, размеры которых принимаются по нормалям станкостроения.

При стыковом присоединении крепление производится винтами, а для уплотнения по стыку применяются кольца из мас-лостойкой резины. Крепежные винты затягивать сильно не следует, так как уплотнение стыка обеспечивается натягом резиновых колец, предусмотренным размерами гнезд для них. При необходимости смены резиновых уплотнений нельзя заменять их уплотнениями других типов или уплотнениями из других материалов, кроме тех, которые рекомендованы для данного соединения.

При фланцевом соединении трубопроводов гибкие рукава присоединяются на штуцер, ниппель которого приварен к трубе.

Монтаж трубопровода по возможности должен вестись таким образом, чтобы он не требовал разборки других узлов и деталей и чтобы трубопровод был защищен от повреждений при работе машины.

Ремонт узлов гидросистем и аппаратуры

Ремонт узлов гидросистем и аппаратуры производится, как правило, в период ремонта других узлов машины.

Состав ремонтных работ зависит от конструктивных особенностей гидравлических систем.

Ниже приводятся типовые составы работ по различным категориям ремонтов, которые могут быть рекомендованы для большинства гидросистем, применяемых в перегрузочных машинах.

При профилактическом обслуживании проводят следующие стандартные работы: проверяют уровень рабочей- жидкости в баке; герметичность соединений насоса, трубопровода, шлангов, клапанов, гидрораспределителей, силовых цилиндров; работу всей системы под номинальной нагрузкой и по рабочим циклам машины.

Работы по потребности при профилактическом обслуживании состоят из замены отдельных шлангов, штуцеров, отдельных манжет и уплотнений, замены неисправного насоса, дросселей, клапанов и т. д.

При текущем ремонте по приборам проверяют: производительность насоса, герметичность соединений и уплотнений исполнительных цилиндров, золотниковые распределители, клапаны и дроссели; заменяют поршневые манжеты и уплотнительные кольца; неисправные шланги, трубы, штуцеры, поломанные или ослабленные пружины; неисправный насос, клапаны и дроссели.

При среднем ремонте разбирают гидравлический насос, ремонтируют и заменяют его; разбирают исполнительные гидроцилиндры, ремонтируют их с заменой уплотнительных колец (манжет); разбирают и ремонтируют пальцы, втулки шарниров, промывают систему и очищают от осадков и загрязнения клапаны, распределители, дроссели, ремонтируют или частично заменяют их.

При капитальном ремонте гидросистемы производят: ремонт или замену силовых цилиндров, плунжеров или поршней со штоками; смену насоса, распределителя, шлангов и трубопроводов.

Ремонт гидроаппаратуры и устройств системы представляет собой сложный комплекс работ, который обычно проводится в условиях завода или мастерских, имеющих соответствующее технологическое оборудование.

В хозяйствах, эксплуатирующих машины с гидроприводом, ремонтные работы сводятся, как правило, к замене износившихся или поврежденных аппаратов и устройств гидросистемы. Однако целый ряд работ по восстановлению изношенных частей гидроаппаратуры с использованием простейших приспособлений и методов может быть выполнен в обычных условиях ремонтных мастерских портов.

Приводим некоторые способы восстановления и ремонта частей и отдельных устройств гидроаппаратуры, которые успешно применяются в ряде предприятий, эксплуатирующих машины с гидроприводом.

Ремонт насосов. Опыт эксплуатации машин с гидроприводом показывает, что при нормальной работе машины и надлежащей организации профилактического ухода за всей машиной и ее гидросистемой насосы работают долгое время, не требуя ремонта. Обычно насосы устанавливают с некоторым запасом производительности, поэтому при незначительных износах в первый период снижение объемного к.п.д. насоса не отражается на работе машины.

Шестеренчатые насосы. Наибольшему износу у шестеренчатых насосов подвергаются контактные поверхности зубцов шестерен, а также торцевые их поверхности, прокладки, валик насоса, корпус насоса и подшипники. Для восстановления объемного к.п.д. насоса в процессе ремонта должны быть устранены зазоры между трущимися поверхностями до размеров, предусмотренных чертежом или техническими условиями.

Ремонт шестеренчатых насосов сводится к следующим работам:

— при износе внутренних поверхностей корпуса насоса наплавляют латунь на них и затем растачивают по размерам, указанным в чертежах новых насосов;

— изношенные шестерни заменяют новыми; при изготовлении шестерен необходимо сохранять размеры и коррекцию зубьев. В случае износа торцов шестерен при сохранении профиля зубьев шестерню можно не заменять;

— шариковые подшипники заменяют новыми.

Если на складе нет запасных корпусов насоса, можно восстановить изношенный корпус, как это было сказано, путем наплавки латуни на внутренние поверхности с последующей их расточкой. При этом надо, чтобы оси растачиваемых отверстий корпуса совпадали с осями крышек, а расточку вести совместно с передней крышкой насоса. Предварительно необходимо прошлифовать торцы корпуса, допуская при этом непараллельность торцевых поверхностей корпуса не более 0,02 мм на длине 200 мм. Для расточки корпус с крышкой без прокладки, скрепленный контрольными штифтами, устанавливают на станок. Ось расточки должна быть перпендикулярна торцевым плоскостям корпуса (отклонения от перпендикуляра допускаются не более 0,02 мм на 100 мм). При износе профиля и высоты головки зуба шестерни заменяют новыми. Обычно шестерни изготовляются из стали 40Х и закаливаются до твердости Rc = 33—37, профиль зуба шлифуется.

Если в условиях порта нельзя прошлифовать зубья, можно рекомендовать изготовление шестерен из стали 40Х, но при этом обработанную заготовку подвергнуть термообработке с закалкой до твердости по Роквеллу Рс=28—34, после чего произвести нарезку зубьев. Точность изготовления шестерни должна быть выдержана по чертежу. После нарезки зубьев надо удалить заусенцы и прошлифовать торцы шестерен. Износ поверхности прокладок, соприкасающихся с торцами шестерен, удаляется шлифовкой, при этом должна быть выдержана параллельность плоскостей до 0,01 мм и восстановлены размеры канавки. Новые прокладки изготовляются из чугуна. Нужно помнить, что чем точнее будут выдержаны технические условия при ремонте насоса, тем его объемный к.п.д. будет выше.

Лопастные насосы. Ремонт лопастного насоса требует высокой квалификации рабочих и соответствующего технологического оборудования ремонтных мастерских. Обычно изношенные лопастные насосы отдают в ремонт на завод.

У лопастного насоса в процессе работы чаще всего изнашиваются статарные кольца, лопатки и диски, реже — ротор. Ста-торные кольца изнашиваются но внутреннему контуру и главным образом в зонах перехода от одного радиуса к другому. Износ выявляется в виде задиров и ступеней. При незначительных износах статорное кольцо можно восстановить путем расшлифовки внутреннего контура на токарном станке специальным копировальным приспособлением.

Ввиду сложности ремонта статарных колец желательно иметь их на складе как запасные части.

Лопатки подвергаются повышенному износу, так как они работают в условиях больших давлений и скоростей.

Продолжительность срока службы лопаток зависит от рабочего давления износа и интенсивности работы машины. Износ происходит по грани, соприкасающейся с внутренней поверхно-стыо статорного кольца. Опорная длила их в пазах ротора сокращается, в связи с чем появляется перекос лопаток и увеличение давления на стенки пазов ротора. Это увеличивает износ лопаток и может привести к износу секций ротора. Поэтому износ лопаток допускается не более ‘/з их длины, после чего их надо заменить. Задиры на кромках лопаток устраняются шлифовкой и доводкой.

При изготовлении новых лопаток рекомендуется применять, как наиболее износоустойчивую, сталь Р18.

Заготовленные лопатки предварительно шлифуют, затем подвергают термообработке со ступенчатой закалкой до твердости по Роквеллу Rc = 62—64.

Лопатки должны быть пригнаны строго по пазам ротора, для чего окончательная шлифовка производится по ширине паза ротора. Они должны свободно перемещаться в пазах ротора., без качки.

При изготовлении лопаток должны быть выдержаны следующие технические условия:

— поверхность рабочей кромки должна быть прямолинейной и под прямым углом к сторонам лопатки;

— непараллельность сторон допускается в пределах 0,01 мм; толщина лопатки после пригонки по пазам ротора должна бьгть на 0,02 мм меньше ширины паза;

— ширина лопатки должна быть меньше ширины ротора на 0,01 мм.

Диски подвергаются износу в торцах и отверстиях для вала ротора. Риски на торцах дисков не допускаются. При незначительных износ ах диски притираются на плите. Бели риски значительны, то торцы дисков необходимо проточить на оправке.

Диаметральный зазор между шейкой ротора и отверстием в диске должен быть в пределах 0,02—0,05 мм. Если износ отверстий дисков превышает 0,1 мм и шейки ротора также имеют износ), диски следует заменить. При этом отверстия растачивают по диаметрам шлифованных шеек ротора.

Может быть рекомендован способ реставрации изношенных дисков, который заключается в том, что изношенные отверстия дисков затачиваются под запрессовку в них бронзовых втулок. После запрессовки втулки растачивают с допуском по системе отверстий второго класса точности в соответствии с диаметрами прошлифованных шеек ротора. Торцы дисков протачиваются на оправке с обеих сторон до устранения рисок с соблюдением параллельности плоскостей в пределах 0,01 мм.

От состояния дисков в значительной степени зависит нормальная работа насоса, поэтому при изготовлении их требуется строгое выполнение указаний на чертеже и точность обработки:

— отверстия дисков и шейки ротора должны быть соосны — биение допускается не более 0,01 мм;

— торцевые поверхности диска перпендикулярны к оси отверстия. отклонение допускается 0,02 мм\

— непараллельность торцов диска должна быть не более 0,01 мм;

— плоскости торцев должны быть прямолинейны; на внутренней плоскости допускается вогнутость в пределах до 0,02 мм\ .кромки окон должны быть (притуплены. Ротор подвержен большему износу, чем детали, рассмотренные выше. После длительной работы изнашиваются торцы и шейки ротора. Незначительный износ в виде заметных рисок устраняется шлифовкой, обеспечивая выполнение технических условий по допускам на параллельность и перпендикулярность торцов к шейкам. Размеры шеек ротора могут быть восстановлены хромированием с последующей шлифовкой.

Более сложный ремонт — восстановление изношенных пазов ротора в условиях портов — проводить нецелесообразно, так как это требует значительных затрат.

Изготовление ротора представляет собой сложный технический процесс, требует специального оборудования и оснастки. Единичное изготовление нового ротора обойдется дорого, и поэтому ротор с пригнанными к нему лопатками желательно иметь на складе как запасную часть.

Ремонт золотниковых распределителей и других аппаратов управления

В гидросистемах портовых перегрузочных машин чаще всего .встречаются распределительные панели с цилиндрическими золотниками. Обычно в процессе профилактического обслуживания производят только промывку золотников. Уплотнение в золотниках достигается за счет малых зазоров между стенками полости в корпусе и золотником. Зазор допускается 0,015— 0,05 мм, при этом золотник должен легко перемещаться вдоль оси, что достигается притиркой каждого золотника панели к соответствующей полости .корпуса.

Допускаемые протечки в золотниках должны быть до 10 cms/muh при рабочем давлении 60 атм и температуре масла 50 °С. Если протечки значительно увеличились в результате износа золотников и полостей корпуса, номинальная работа гидросистемы нарушается. Тогда требуется ремонт распределителей. При износе полости золотника или при наличии продольных рисок или задиров на ее зеркале обычно производят исправление в корпусе развертками вручную, после чего притирают набором чугунных притиров. Притирку делают сначала грубой пастой с керосином, а в конце — тонкой пастой до зеркальной чистоты поверхности. Притирать можно на токарном станке, при этом корпус закрепляют в кулачковый патрон, а притир, удерживая в руках, перемещают вдоль полости. Обычно эту операцию производят на малых оборотах станка.

Если изношенный золотник нельзя восстановить хромированием, его надо заменить новым. При изготовлении нового золотника диаметр отверстия в корпусе принимают за номинал. Изготовленный золотник должен иметь чистую обработку трущихся поверхностей; обычно их шлифуют и притирают кольцевым притиром. Окончательная притирка золотника производится совместно с соответствующим отверстием в корпусе панели.

Ремонт дросселей, предохранительных и переливных клапанов сводится к притирке клапанов, золотников, замене пружин, исправлению резьбовых соединителей и замене уплотнений.

Ремонт силовых цилиндров и установка уплотнительных устройств

Практика эксплуатации машин с гидроприводом показывает, что при нормальном обслуживании гидросистемы зеркало цилиндра, а также поршень или плунжер долго работают без ремонта. Гораздо чаще приходится менять уплотнительные манжеты и кольца поршней и штоков.

Характерным износом зеркала цилиндра является образование конусности, овальности, продольных задиров или рисок. Два последних вида износа нередко вызываются попаданием в рабочую жидкость инородных твердых частиц, что обычно происходит вследствие плохой профильтровки масла или загрязнения при сборке частей поршневой группы. Появление износа зеркала цилиндра вызывает значительные, больше допустимых-, утечки масла через поршень, что нарушает нормальную работу цилиндра.

Для определения износа необходимо разобрать поршневую группу, промыть цилиндр, тщательно осмотреть и сделать обмер полости цилиндра. Обмер производится по всей длине цилиндра, через 50—100 мм по двум взаимно перпендикулярным диаметрам. Овал и конусность (по всей длине цилиндра) допускаются до 0,1 мм. Продольные задиры и риски на рабочей части зеркала цилиндра не допускаются. Р-емонт цилиндров производится предварительной расточкой полости с последующей раошлифовкой до полного устранения следов расточки. Рекомендуется после расшлифовКи зеркало цилиндра подвергнуть хонингованию и полированию. Однако в условиях мастерских порта не представляется возможным хонинговать полость цилиндра, поэтому обычно ограничиваются притиркой и полировкой.

Расточка цилиндров производится на расточном станке резцом, укрепленным на борштанге. Окончательная обработка полости цилиндра производится разверткой, после чего зеркало полируется специальной оправкой, снабженной приспособлением для регулировки ее диаметра. В некоторых случаях обработку зеркала цилиндра заканчивают разверткой,, так, например, обработаны цилиндры некоторых автопогрузчиков. Как показала практика, такой упрощенный способ восстановления цилиндров обеспечивает надежную работу цилиндров, поршни которых имеют резиновые уплотнительные манжеты. При установке резиновых уплотнительных колец чистота поверхности зеркала цилиндра должна быть не ниже V 8.

После восстановления полости цилиндра необходимо обмерить его на точность и чистоту обработки зеркала. Если обмер показывает величины, удовлетворяющие техническим условиям, диаметр цилиндра принимается за номинал, по которому изготовляются поршень, уплотнительные манжеты и кольца.

При ремонте цилиндра надо проверить резьбы на штуцерах. Если они ослаблены, их следует перерезать на больший размер и изготовить новые штуцеры.

Новый цилиндр изготовляется обычно из бесшовной трубы, к которой до обработки привариваются фланцы. В ряде случаев рабочие цилиндры изготовляются из стальной отливки или делаются сварной конструкции, например цилиндровые блоки с реечными плунжерами.

Поршни и плунжеры обычно не требуют ремонта. Наиболее изнашиваются уплотнительные манжеты и кольца поршней.

В настоящее время для уплотнения широко применяется специальная резина, из которой изготовляются уплотнительные кольца и манжеты. Они менее чувствительны к износам цилиндра на конус или эллипс, но зато требуют чистоты обработки зеркала. Шероховатости и гребешки на зеркале цилиндра вызывают быстрый износ манжет и колец.

При износе манжет и колец их заменяют новыми. Изготовление новых уплотнительных колец и манжет не представляет большой сложности и может быть организовано в портовых мастерских.

Нужно помнить, что одним из важнейших условий нормальной эксплуатации гидравлического привода является хорошее состояние уплотнительных устройств.

Нельзя рассматривать способ уплотнения без учета величины силы трения, которая возникает между уплотнителем и движущимся органом. Можно при помощи соответствующей затяжки создать такие условия, при которых утечка рабочей жидкости будет полностью отсутствовать, но при этом резко возрастает сопротивление движению рабочего органа. Надо стремиться к тому, чтобы потери при трении были минимальными, коэффициент между уплотнителем и рабочим органом не должен превышать 0,06—0,08. Очень важно выбрать форму уплотни-тельного устройства, при которой материал уплотнителя подвергался только деформации сжатия.

Для пар, работающих с возвратно-поступательным движением, чаще всего применяются О-образные кольца, шевронные и V-образные манжеты. Для уплотнения вращающихся валов применяются радиальные кольцевые манжеты и О-образные кольца.

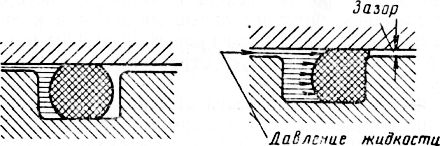

О-образные резиновые кольца. Для механизмов, работающих с прямолинейным движением до 300 кГ/см2, надежным уплотнением являются О-образные кольца, изготовляемые из маслостойкой -резины. Они просты в изготовлении, вызывают небольшие усилия трения и надежно работают в широких интервалах температур от +60 до —55 °С.

Рис. 8. Схема размещения О-образного уплотнительного кольца в прямоугольной канавке

Во избежание повышенного износа уплотнительного кольца поверхности цилиндра и штока должны иметь чистоту V 9, что достигается хонингованием или притиркой.

Кольца 0-образ,ного сечения помещаются в кольцевую канавку между уплотняемыми поверхностями с предварительным натягом (деформацией). Предварительный натяг достигается тем, что диаметр поперечного сечения кольца и глубина канавки выбираются такими, чтобы кольцо в свободном состоянии выступало больше, чем величина зазора между уплотняемыми поверхностями. При установке кольца между уплотняемыми поверхностями оно несколько деформируется и обеспечивает герметичность при отсутствии давления жидкости. При появлении давления жидкости уплотняющее кольцо сдвигается и еще больше деформируется, увеличивая поверхность уплотнения.

Для уплотняющих колец применяются угловые, дуговые и прямоугольные канавки. Первые два типа канавок создают хорошее уплотнение, но вместе с тем значительно увеличивают трение; поэтому они применяются преимущественно в неподвижных соединениях. Прямоугольные канавки применяются для подвижных соединений..

Находясь под давлением жидкости, как указывалось выше, кольцо деформируется, при этом часть его выдавливается в зазор между уплотнительными поверхностями. Степень выдавливания будет зависеть от величины зазора, давления жидкости и твердости материала, из которого изготовлено кольцо. Величина зазора должна выбираться возможно малой; опытами установлено, что максимальная величина его не должна превышать: при давлении жидкости от 0 до 40 кГ/см2— 0,2—0,1 мм на сторону; при давлении от 40 до 100 кГ/см2— 0,1—0,06 мм на сторону и при давлении от 100 до 200 кГ/см2 — 0,06—0,02 мм на сторону.

Канавки под уплотнительные кольца могут быть изготовлены как в теле цилиндра, так и на поршне. Ширина канавки должна быть .равна 1,25— 1,3 диаметра поперечного сечения кольца в свободном его состоянии. Глубина вместе с зазором между уплотняемыми поверхностями должна быть меньше диаметра поперечного кольца на 5—8% для подвижных соединений.

Изготовляются манжеты из маслостойкой резины 3825 ТУ, 233 НМХП или хлопчатобумажной ткани по ГОСТ 642— 41, прорезиненной маслостойкой смесью и графитизировавной.

Для обеспечения герметичности при давлениях до 100 кГ/см2 обычно достаточна установка комплекта из трех уп-лотнительных колец. При монтаже необходимо обращать внимание на правильную установку колец в уплотняемом узле, а именно: уплотнительные кольца должны быть установлены так, чтобы давление жидкости разжимало их.

Обычно достаточная герметичность уплотнения обеспечивается установкой незатянутых колец. Узел уплотнения шевронными манжетами подъемного механизма автопогрузчика изображен на рис. 90.

V-образные манжеты. В случаях, когда требуется создать надежное уплотнение как при больших, так и при малых давлениях жидкости, хорошо работают уплотнения У-образ,ного сечения. Профиль сечения этого кольца выполняется таким образом, что уплотнение при отсутствии давления жидкости осуществляется лишь контактом губок манжеты.

Рис. 9. Уплотнение поршня в цилиндре подъема автопогрузчика шевронными манжетами:

а — правильно; б — неправильно

При появлении давления жидкости в контакт с уплотняемой поверхностью вступает часть поверхности кольца, а при определенной величине давления — вся поверхность.

Манжеты изготовляются из резины марки 3825 или В-14 по МХПТУ 1165-51 р диаметром до 300 мм и предназначаются для уплотнения гидравлических устройств с возвратно-поступательным движением, работающих при давлении до 320 кГ/см2 и температуре от +80 до —35° С. Узел уплотнения V-образными манжетами с вмонтированными очистительными кольцами показан на рис. 10.

Рис. 10. Узел уплотнения поршня V-образными манжетами:

1 — V-образная манжета; 2 — очистительное кольцо; 3 — O-образное кольцо

Формы и размеры манжет должны соответствовать ГОСТ 6969—54. Размеры канавок под манжеты принимаются по нормали.

Очистительные кольца. Важным фактором, определяющим срок службы уплотнения, является предохранение уплотнения от посторонних абразивных частиц, которые вдавливаются в резину и разрушают поверхность цилиндров и штоков. Одним из способов уменьшения опасности попадания абразивных частиц в узел уплотнения является применение резиновых скребковых колец (грязесъемников), которые плотно охватывают шток и при движении последнею очищают с него грязь.

Часто в практике для предохранения уплотняющего узла от грязи устанавливались фетровые или войлочные сальники. Однако практика эксплуатации показала, что применение подобных сальников ухудшает условия работы уплотнения, так как фетр и войлок обладают свойством вбирать частицы абразива, которые, находясь в контакте с движущимся штоком, создают на нем задиры и царапины.

Источник