Ремонт ходовой части гусеничных тракторов

Ремонт ходовой части гусеничных тракторов.Детали ходовой части работают в абразивной среде без смазочного материала и воспринимают значительные динамические нагрузки. Их износ часто составляет десятки миллиметров. При ремонте используют такие способы, с помощью которых можно нанести покрытия значительной толщины.

Опорные катки кареток изготавливают из стали 45Л-1. Изношенные беговые дорожки восстанавливают автоматической наплавкой под слоем флюса АН-348А или в среде водяного пара пружинной проволокой II класса. Высокую производительность и износостойкость обеспечивает наплавка порошковой лентой, содержащей по 50 % железного порошка и сормайта. Ее выполняют из стали 08 шириной 40 мм и толщиной 2,5 мм. Наплавку ведут под слоем флюса АН-60.

Находит применение широкослойная наплавка колеблющимся электродом с помощью ленты, служащей дополнительным присадочным материалом. Посредством этого способа можно получить толщину наплавленного слоя до 8 мм.

Перспективный способ восстановления беговых дорожек опорных катков — электрошлаковая наплавка, при которой по сравнению с наплавкой под слоем флюса в 10 раз сокращается расход флюса, снижается расход электроэнергии, достигается высокое качество и повышается производительность труда. Износостойкость восстановленного катка почти в 2 раза выше, чем нового.

В процессе ремонта беговых дорожек заливкой жидкого металла зачищают поверхность металлической щеткой, покрывают лаком КФ965, а затем флюсом АНШ-200 толщиной 1,5—2,0 мм. Далее нагревают ТВЧ до температуры 950.. .1150 °С, опускают в форму и в образовавшийся между ободом катка и формой зазор заливают расплавленный чугун. После охлаждения деталь вынимают и зачища

Этот способ имеет высокую производительность, в несколько раз превышающую производительность наплавочных работ, обеспечивает надежную связь наплавленного слоя с основным металлом и износостойкость восстановленной детали на уровне новой. Он предназначен для ремонта деталей с износом более 10 мм на диаметр.

При восстановлении опорных катков постановкой бандажей их беговые дорожки протачивают. Из полосовой стали изготавливают кольцо (бандаж), нагревают его до температуры 300. 400 °С, напрессовывают на каток и приваривают с торцов. Трещины в спицах заваривают дуговой сваркой с помощью электродов Э-42. Изношенные отверстия в ступице восстанавливают пластическим деформированием. Поврежденный колпак удаляют и приваривают новый.

Балансиры выполнены из стали 45Л-1. При наличии трещин, проходящих через посадочные места подшипников и втулок, изломов и сквозных поперечных трещин, балансиры выбраковывают.

Направляющие колеса изготавливают из стали 45Л-1. Колеса с изломом бурта обода на длине более 200 мм, трещинами в двух и более спицах, а также трещинами в одной спице, двух и более местах обода выбраковывают. Беговые дорожки направляющих колес наплавляют автоматической наплавкой под слоем флюса АН-348А проволокой Нп-30, а торцовую поверхность буртов обода — проволокой из стали У7 или У 8.

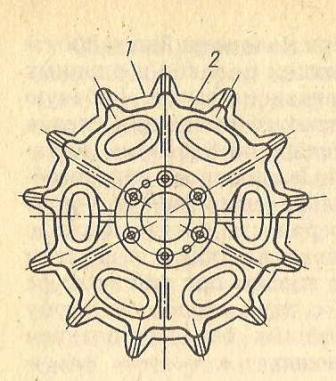

Ведущие колеса при одностороннем износе зубьев переставляют с одной стороны трактора на другую. Значительный износ зубьев приводит к нарушению нормального зацепления ведущего колеса с гусеницей. Зубья восстанавливают ручной дуговой сваркой по шаблону, заливкой жидким металлом и приваркой секторов.

При заливке жидким металлом колесо устанавливают в кокиль, заливают металлом через литниковую чашу 2 и центрируют в кокиле с помощью центрирующей оси 4. Для увеличения сцепления заливаемого металла с поверхностью детали колесо и кокиль предварительно подогревают.

В процессе приварки секторов зубья колеса отрезают по копиру на машине АСШ-70 для кислородной резки. Колесо с обрезанными зубьями укладывают в шаблон и вместо удаленных зубьев по копиру приваривают секторы 6 (рис. 4.44) автоматической сваркой под слоем флюса АН-348А. Секторы изготавливают штамповкой или литьем. Их форма соответствует форме зубьев ведущего колеса.

Звенья гусениц выполнены из высокомарганцовистой стали 13Л с высокой износостойкостью в абразивной среде. Сварка и наплавка деталей из этой стали затруднены из-за внутренних напряжений, приводящих к образованию трещин. Около 80 % звеньев гусениц тракторов тягового класса 3 выбраковывают по причине износа отверстий проушин. Последние заливают жидким металлом, обжимают или используют индукционную наплавку.

При заливке торцы проушин зачищают на обдирочно-шлифовальном станке. В стенках со стороны наибольшего износа прожигают угольным электродом технологические отверстия диаметром 10. 12 мм. Устанавливают звено проушиной вверх. В нее вставляют технологический палец, диаметр которого на 0,2. 0,4 мм больше номинального диаметра отверстия. Уплотняют торцы металлическими шайбами. Затем через прожженное технологическое отверстие в проушину заливают расплавленную сталь 45Л, 50Л или 55Л.

Металл заливают в холодное звено, поэтому .сплавления его с проушиной не происходит. В последней формируется вкладыш, который копирует ее изношенную часть и удерживается в ней литником, как заклепкой.

Проушины звеньев гусениц восстанавливают пластическим деформированием в специальных закрытых секционных штампах. Для этого пригодны звенья с толщиной передней стенки на дуге 120° не менее 8 мм, толщиной цевки и беговой дорожки не менее 7 мм. Их предварительно нагревают в соляной электродной печи в два приема: сначала до температуры 35О. 4ОО°С, а затем выдерживают 5 мин в расплаве хлорида бария при температуре 1000. 1050 «С. Благодаря такому режиму можно избежать потерь металла в результате окисления и выгорания легирующих элементов и улучшить пластичность металла. Нагретое звено укладывают в матрицу а в отверстие проушины вводят технологический палец 5. Блок основных пуансонов, перемещаясь в вертикальной плоскости, поджимает верхнюю и нижнюю проушины к пальцу и вытесняет металл к передней стенке. Дополнительные пуансоны 3 поджимают переднюю стенку к пальцу и окончательно формируют проушины. Время деформации звена в штампе 5. 6 с. После обжатия звенья закаливают в холодной воде.

Разработана индукционная наплавка звеньев гусениц. Предварительно в проушины звена вставляют песчаные стержни, а их торцы закрывают. Подготовленное звено вводят в индуктор. На поверхность проушин укладывают присадочный материал в виде прутков. Затем опускают индуктор вместе со звеном в слой песка, находящегося в результате продувания через него сжатого воздуха в псевдосжиженном состоянии.

При нагреве проушины и присадочного материала ТВЧ кварцевый песок налипает на их поверхность и образует огнеупорную оболочку. В процессе дальнейшего нагревания металл проушины и присадочного материала расплавляется и заполняет часть объема между песчаным стержнем и огнеупорной оболочкой.

После этого индуктор автоматически отключается. Из него выводится звено и закаливается. Восстановленные звенья гусениц не уступают по износостойкости новым.

Источник

Ремонт ходовой части гусеничных тракторов

Абразивному изнашиванию подвержены детали ходовой части гусеничных тракторов. При этом потеря размеров и массы деталей составляет значительную долю.

Ремонт и восстановление опорных катков, направляющих колёс, поддерживающих роликов.

Основные дефекты перечисленных деталей проявляются в виде износа поверхности качения; трещин спиц, обода; износа поверхности посадочных мест под наружное кольцо подшипника качения. У поддерживающих роликов с резиновыми бандажами наблюдается разрушение бандажей. Бандажи, имеющие нарушения и износ, подлежат замене.

Восстановление наплавкой. Изношенные поверхности качения поддерживающих роликов, направляющих колёс и опорных роликов подлежат восстановлению наплавкой электродуговыми способами (проволокой Нп-30ХГСА под слоем керамического флюса АНК-18, порошковой проволокой ПП-АН122 либо порошковой лентой ПЛ-АН101). Опорные катки тракторов Т-4 и Т-4А обрабатываются по наружному диаметру электроконтактным способом. Уменьшение внутреннего диаметра отверстия под подшипники опорного катка и поддерживающего ролика осуществляется под воздействием напряжений, которые возникают в результате наплавки. Остаточные деформации отверстий под подшипники достаточны для компенсации износа поверхности в соединении с подшипником. В этом случае отверстия растачивают (у опорных катков трактора Т-4 их обрабатывают на протяжном станке).

Бандажирование. В условиях мелкосерийного производства для восстановления опорных катков и поддерживающих роликов тракторов ДТ-75 применяется бандажирование. Рабочую поверхность ролика либо катка протачивают до выведения следов износа. С помощью гибочного приспособления из полосовой стали (сталь 45, толщиной 8-10 мм), достаточной для компенсации износа, изготавливают кольцо. Стык кольца сваривается вручную (электросваркой), а его внутренняя поверхность растачивается до размера, который обеспечивает посадку кольца на ободе с натягом 0,15-0,25 мм. Кольцо напрессовывают на обод при температуре первого 300-400 градусов Цельсия и приваривают с двух сторон по торцу вкруговую. Износостойкость восстановленных бандажированием катков составляет 0,5-0,6 от уровня новых.

Восстановление электрошлаковой наплавкой. В специализированых предприятиях применяется восстановление ободов, роликов и катков электрошлаковой наплавкой. Опорные катки, прошедшие восстановление электрошлаковой наплавкой, по износостойкости не уступают новым.

Заливка жидким металлом. Для восстановления опорных катков в условиях специализированных предприятий может быть применена заливка жидким металлом – чугуном либо сталью. Поверхность обода тщательно зачищается (до металлического блеска), затем на неё наносится слой специального флюса (АНШ-200, АНШ-400, разведённый на лаке №302) толщиной 1-2 мм и просушивается. Каток подогревают до 400-800 градусов Цельсия, устанавливают в подогретый до 200-300 градусов Цельсия кокиль (чугунная форма) и заливают расплавленный (перегретый) металл.

Заварка трещин. Трещины на спицах и ободе направляющих колёс и опорных катков устраняют сваркой.

Постановка втулки. Изношенные поверхности под подшипники в ступицах поддерживающих роликов, опорных катков и направляющих колёс восстанавливают постановкой промежуточной втулки с толщиной стенки 3-4 мм либо железнением.

Восстановление ведущих колёс. Ведущие колёса гусеничных машин с односторонним износом зубьев переставляются на другую сторону трактора при текущем ремонте.

В условиях единичного (мелкосерийного) производства изношенные зубья ведущих колёс восстанавливают наплавкой вручную.

На специализированных предприятиях восстанавливают целиком венец ведущего колеса приваркой накладок. Для этого посредством специального копирного устройства зубчатый венец колеса обрезают газовой либо плазменной горелкой. К выровненному по копиру венцу ведущего колеса привариваются компенсационные элементы. Из полосы стали 45 в специальном штампе изготавливают вкладыши и собирают их вместе с подготовленным колесом в кондукторе манипуляторе (либо прихватывают ручной сваркой). После сборки колесо сваривают с вкладышами под слоем флюса по всему контуру с двух сторон (рис. 137).

Рис. 137. Схема приварки накладок для восстановления венца ведущего колеса:

1) – Накладка (сектор); 2) – Сварной шов.

Восстановление гусениц. Изношенные пальцы гусеничной цепи заменяются новыми. У звена гусеницы изнашиваются поверхности отверстий проушин (допускается до толщины стенки 3,5 мм), цевки в местах соприкосновения с зубьями ведущего колеса (допустимый износ цевки 7 мм), беговые дорожки, почвозацепы.

При восстановлении звеньев гусениц наибольшее распространение получили способы пластического деформирования, заливки жидким металлом, электродуговой наплавки. Наилучшие показатели качества восстановления (не хуже новых) обеспечивает способ пластической деформации, используемый на специализированных линиях.

Пластическая деформация. Звенья очищаются в галтовочном барабане. При галтовке с их поверхности удалятся ржавчина и грязь, а также выявляются трещины. Одновременно очистку проходит партия из 60 звеньев, время обработки – 40 мин. Дефектуют звенья с помощью шаблонов и калибров. Нагревают их в два приёма: сначала прогревают до температуры 350-400 градусов Цельсия, затем 5 минут выдерживают в расплаве соли (хлористого бария), нагретой до температуры 1000-1050 градусов Цельсия в соляной электропечи.

Нагретое звено подают в разъёмный штамп с регулируемым рабочим объёмом каждой секции. Штамп работает от двенадцатипозиционного гидравлического агрегатного пресса с общим усилием на шпинделе 60 МН. Время горячей деформации звена в штампе – 5-6 секунд.

Закаливают звенья холодной проточной водой.

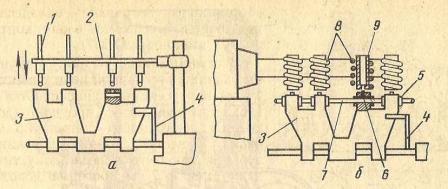

Заливка жидким металлом. Данный способ применяется для восстановления звена в том случае, когда нет возможности реализовать пластическое деформирование. Схема этого способа приведена на рисунке 138.

Рис. 138. Схема восстановления проушин звена гусеницы заливкой жидким металлом:

а) – Прожигание технологических отверстий; б) — Заливка проушин, 1) – Электрод, 2) – Электрододержатель, 3) – Звено, 4) – Кронштейн, 5) – Боковой прижим, 6) – Залитый вкладыш, 7) – Технологический стержень, 8) – Индуктор, 9) – Тигель.

С помощью электрической дуги угольным электродом в стенке проушины со стороны наибольшего износа прожигают технологическое отверстие, в проушину вставляют технологический стержень и закупоривают её с обеих сторон огнеупорной глиной. Металл расплавляют в тиглях либо с помощью ТВЧ и заливают в проушины через технологические отверстия. Он заполняет изношенную полость проушины и, кристаллизуясь, образует вкладыш, который удерживается за счёт неравномерного износа поверхности проушины и своеобразной заклёпки, образованной застывшим в технологическом отверстии металлом.

Ремонт элементов ходовой части тракторов типа Т-100М. Изношенные втулки и пальцы гусениц не восстанавливают. Беговую дорожку звена восстанавливают наплавкой, поверхности под палец и втулку не восстанавливают. Изношенные почвозацепы наплавляют до нормальной высоты либо приваривают к их вершинам прутки. Звенья гусениц восстанавливают только на специализированных предприятиях с программой, которая обеспечивает окупаемость технологических линий в нормативные сроки.

Разборка и сборка ходовой части. Для разборки и сборки элементов ходовой части используются стенды и приспособления.

Разборка кареток. Каретки тракторов ДТ-75 устанавливают в удобное положение и начинают разборку со сжатия и снятия рессорных пружин, используя приспособления. Затем снимают катки и остальные детали, применяя съёмники, прессы и прочее.

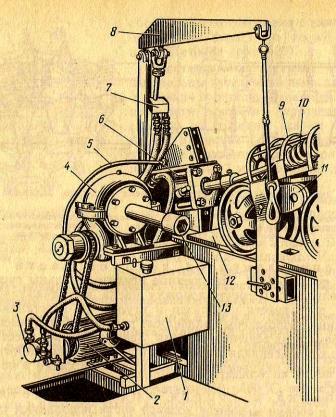

Для разборки кареток есть стенды ОПР-1402М (рис. 139).

Рис. 139. Стенд ОПР-1402М для разборки и сборки кареток тракторов ДТ-75 и ДТ-75М:

1) – Масляный бак, 2) – Электродвигатель, 3) – Гидронасос, 4) – Редуктор гайковёрта, 5) – Рычаг включения гайковёрта, 6) – Гидроцилиндр, 7) – Гидроцилиндр подъёмника, 8) – Стрела подъёмника, 9) – Ограждение, 10) – Рессора каретки, 11) – Каретка, 12) – Поворотный стол стенда, 13) – Головка ключа гайковёрта.

С помощью гидроцилиндра (6) и комплекта приспособлений можно сжимать пружины и выполнять прессовые работы: запрессовывать и выпрессовывать втулки балансиров, снимать с осей и напрессовывать на них опорные катки, снимать и напрессовывать подшипники и прочее. Повернув стол вместе с кареткой на 90 градусов, гайковёртом отвёртывают и завёртывают гайки крепления катков.

Сборка опорных катков. При сборке опорных катков, поддерживающих роликов и направляющих колёс регулируют их продольный разбег на оси либо зазор в конических роликовых подшипниках. Для регулировки ставят прокладку (направляющее колесо и опорный каток трактора ДТ-75) либо вращают регулировочную гайку на оси (направляющее колесо ДТ-75, Т-150, поддерживающий ролик трактора Т-4, Т-4А).

Сборка механизма натяжения гусениц. При сборке механизма натяжения гусениц пружину натяжного устройства сжимают с помощью стенда либо пресса до определённой длины (640 мм для ДТ-75, 652 мм для Т-4, Т-4А и 525 мм для Т-150). Перед невёртыванием гаек резьбу стяжного болта смазывают солидолографитовой смазкой.

Сборка тележек. Тележку гусениц тракторов Т-4, Т-4А собирают на специальной подставке либо стенде, который позволяет поворачивать её вокруг продольной оси. Сборку начинают со сборки рамы, установки амортизатора рессоры и опорных катков. Первым, третьим и пятым по ходу трактора должны быть установлены двубортные катки, а вторым, четвёртым и шестым – однобортные. После монтажа опорных катков на их беговые дорожки накладывают линейку (рейку). Зазор между линейкой и минимальным по диаметру катком не должен превышать 1,5 мм. Допускается установка прокладок под ось катка в местах её крепления.

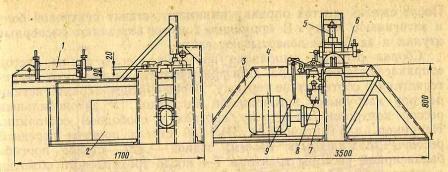

Сборка гусениц. Гусеницы тракторов тягового класса 3 в условиях мастерских совхозов и колхозов собирают вручную на специальных подставках, а на ремонтных предприятиях с большой программой применяют гидрофицированные стенды, которые обеспечивают механизированную запрессовку (выпрессовку) пальцев и дискретное перемещение гусеницы на один шаг (рис. 140).

Рис. 140. Стенд для сборки гусениц тракторов тягового класса 3.

1) – Гидроцилиндр для запрессовки пальцев, 2) – Бак для масла, 3) – Рама, 4) – Электродвигатель, 5) – Гидроцилиндр для прижатия гусеницы, 6) – Гидроцилиндр для перемещения гусеницы, 7) – Гидронасос, 8) – Распределитель, 9) – Рукоятка загиба шплинтов.

Источник