Ремонт ходовой части колёсных тракторов, комбайнов, автомобилей

Рессоры. Наиболее распространённые дефекты рессор – трещины, коррозия, поломки листов, износ листов по толщине, износ втулок пальцев, серёг, срезание центрального болта, изменение кривизны.

Цилиндрические винтовые пружины подвески (например, у легковых автомобилей) практически не восстанавливают.

Рессору следует разбирать с помощью специального приспособления либо закрепив её в обычных слесарных тисках. Сломанные листы и листы с местным износом по толщине подлежат выбраковке. Изношенные втулки и пальцы должны быть заменены на новые. Стрелу прогиба листа определяют по шаблону. В том случае, если изменение прогиба листа небольшое, то лист следует править в холодном состоянии на специальном стенде либо вручную ударами молотка по вогнутой поверхности. Лист нужно уложить на подставку с выемкой соответствующего радиуса. Рессорные листы, которые утратили форму в значительной мере, следует нагреть до температуры 700-800 градусов Цельсия, затем править их по шаблону. После окончания правки лист нужно закалить в масле с нагревом до 900-920 градусов Цельсия и подвергнуть отпуску при температуре 450-500 градусов Цельсия.

Листы, подготовленные к сборке, надо очистить, затем смазать графитной смазкой и сжать винтовым либо гидравлическим приспособлением, предварительно пропустив через листы стержень-оправку. После сжатия листов оправку следует вынуть, поставить центровой болт и затянуть гайку. В проушины хомутов вставить распорные втулки и навернуть гайки на болты.

Если сборка рессоры произведена правильно, то концы листов соприкасаются без зазора. При приёмке рессоры нужно измерить характеристику и соответствие чертежу. Перед снятием характеристики рессора нагружается номинальной нагрузкой. У автомобильных рессор контролируется стрела прогиба в свободном состоянии. Например, для автомобиля ЗИЛ-130 стрела прогиба передней рессоры должна быть 101 мм, стрела прогиба задней рессоры — 122 мм. У трактора Т-4 стрела прогиба балансирной рессоры после трёхкратного обжатия с усилием 90 кН должна быть равна 29 мм.

Амортизаторы. Основные дефекты амортизаторов – усадка пружин клапанов, износ и задиры поверхности штока, износ втулок осей рычажных амортизаторов, утечка жидкости через сальники.

После разборки детали амортизатора тщательно промываются в дизельном топливе либо в керосине. Изношенные цилиндр и поршень заменяются либо восстанавливаются: цилиндр обрабатывается хонингованием, поршень наращивается гальванопокрытиями с последующей обработкой под размер цилиндра. Изношенные оси рычажных амортизаторов шлифуются до выведения следов износа, а втулки ремонтного размера развёртывают под размер оси. Все резинотехнические изделия (сальники, манжеты) подлежат замене.

После проведения сборки амортизаторы испытываются на динамометрическом стенде, при заданной частоте (60 двойных ходов в минуту) определяется усилие, которое необходимо для преодоления поворота рычага (у рычажных амортизаторов) либо для перемещения поршня (у телескопических амортизаторов).

Рулевой механизм. Неисправности и дефекты рулевого механизма проявляются в виде трещин, изломов картера и крышки, износа рабочих поверхностей рулевого колеса и вала сошки, износа червяка и ролика.

Слить масло, провести наружную очистку рулевого механизма, затем закрепить его перед разборкой на стенде либо в слесарных тисках. Снятые детали тщательно промыть, провести дефектацию. Картеры и крышки, имеющие трещины и сколы, подлежат выбраковке. Шейки вала сошки (ЗИЛ-130, ГАЗ-53) шлифуются до выведения следов износа, а соединяемые с ним втулки развёртывают под размер вала. Посадочные места под подшипники качения восстанавливаются гальваническим способом. Изношенные торцы ролика шлифуются до выведения следов износа, а с целью компенсации потери размера ставят утолщённые упорные шайбы. Если износ рабочих поверхностей значительный (выкрашивание, отслоение металла, риски), то ролик и червяк подлежат замене.

При сборке рулевого механизма следует контролировать момент трения вала червяка либо усилие на ободе рулевого колеса, момент затяжки гайки крепления рулевой сошки. Правильность сборки рулевого механизма с усилителем (ГУР) проверяется замером крутящего момента при вращении винта с гайкой-рейкой в среднем положении.

Передний мост автомобиля. Одним из основных показателей, который определяет непригодность переднего моста, является повреждение балки передней оси, включающий изгиб в горизонтальной и вертикальной плоскостях, скручивание, износы отверстий под шкворень и стопорный болт. Балки контролируются при помощи специальных приспособлений [рисунок 141].

Рис. 141. Схема установки приспособления для проверки балки передней оси автомобиля.

1) – Разжимная цанга;

4) – Шкалы для измерений;

Приспособление устанавливается опорами (5) на площадки балки передней оси и фиксируется в отверстиях под шипы опор. Призму (3) прижать к фиксатору (2) , установленному в отверстиях под шкворень и закреплённому с помощью разжимной цанги. Изгиб, скручивание, наклон оси отверстия под шкворень определяются по шкалам (4). Измеренные значения нужно сопоставить с техническими требованиями. Например, нормальный продольный наклон шкворня автомобиля ГАЗ-53А должен составлять 2 град. 40 мин., поперечный наклон – 8 градусов. Изгиб балки в горизонтальной плоскости не должен превышать ±1,5 град., в вертикальной плоскости ± 30 мин., скручивание ± 1,5 град. деформированные балки необходимо править под прессом вхолодную.

Допустимо восстановление отверстий в балке развёртыванием под ремонтный размер (+ 0,5 мм) шкворня с последующим дорнованием одновременно двух отверстий.

Передний мост трактора. Сборка начинается с установки выдвижных кулаков в сборе в трубу передней оси. Кулак должен свободно перемещаться в трубе. Установить необходимую ширину колеи, затем положение кулака зафиксировать пальцем и затянуть два болта клеммового соединения, выдерживая момент 150-200 Н.м. Поворотную цапфу в сборе со ступицей поместить в выдвижной кулак, предварительно смазав рабочую поверхность в соединении со втулками солидолом. Конические роликовые подшипники ступиц колёс передней оси регулируются в указанной последовательности:

1) регулировочную гайку затянуть до появления сопротивления вращению ступицы;

2) затем гайку отпустить до совпадения ближайшей её прорези с отверстием под шплинт в оси цапфы;

3) проверить лёгкость вращения ступицы, зазор в подшипниках ступицы (например, для тракторов типа МТЗ зазор должен быть 0,8-0,20 мм).

Сходимость колёс регулируется изменением длины поперечной рулевой тяги. Угол определяется специальным приспособлением.

Наибольший угол поворота передних колёс устанавливается болтами, ввёрнутыми в рулевые рычаги либо фланцы поворотных цапф. Например, максимальный угол поворота правого колеса автомобиля ЗИЛ-130 составляет 34 град., угол поворота левого колеса равен 36 град. А максимальный угол поворота правого колеса автомобиля ГАЗ-53 составляет 28 град., угол поворота левого колеса равен 34 град.

Колёса. Различают следующие неисправности колёс: трещины, разрывы, погнутость, износ и отслаивание протектора, сквозные проколы каркаса, износ отверстий крепления обода со ступицей, коррозионное повреждение, проколы и вырыв вентиля камеры. Все эти неисправности устраняются при ремонте. Покрышки и бескамерные шины с разрушенным металлическим сердечником борта, подвергавшиеся длительному воздействию нефтепродуктов, с явными признаками сильного старения резины ремонту не подлежат. Для снятия шин используются стенды 1102 ГАРО, 2467 ГАРО, ОР-88982 ГосНИТИ.

Ремонт обода и дисков. Погнутые кромки обода правят, зачищают от заусенцев и краски. Трещины в дисках колёс завариваются электродами УОНИ-13/55-4,0-3. Раковины и непровары в сварных швах не допускаются. Швы нужно зачистить и окрасить. Изношенные отверстия под шпильки заваривают на медной подкладке, затем рассверливают и зенкуют.

Ремонт камер. Подлежат ремонту камеры, имеющие проколы, разрывы, порезы до размеров, допускаемых техническими требованиями.

Камеры, имеющие явные признаки старения резины (затвердевшая резина, трескающаяся при изгибе), а также камеры, пропитанные нефтепродуктами, подлежат выбраковке.

Для выявления скрытых повреждений, незаметных для глаза (проколы), камеры нужно проверять в ванне с водой. Для этого наполненную воздухом камеру погружают в воду. Место прокола определяется по пузырькам выходящего воздуха.

Разрывы и проколы камер следует заклеить. Для предотвращения распространения разрыва на его концах делаются при помощи просечки круглые отверстия. Камеру нужно согнуть вдоль разрыва и на его концах по изгибу на половину диаметра просечки прорезать отверстие. На расстоянии 20-35 мм от границ разрыва поверхность камеры подвергнуть шероховке проволочным диском. Шероховка служит для повышения сцепления поверхности с ремонтным материалом. Самым лучшим сцеплением обладает бархатная поверхность, полученная при помощи острого шероховального инструмента (шероховальные шары, конусы, проволочный диск, игольчатый диск). Контур заплаты должен перекрывать границы разрыва на 25 мм (вписывается полностью в контур подготовленной шероховатой поверхности). Приклеенная поверхность заплаты подвергается шероховке, а по краю оборотной стороны абразивным кругом делают фаску шириной 6-10 мм.

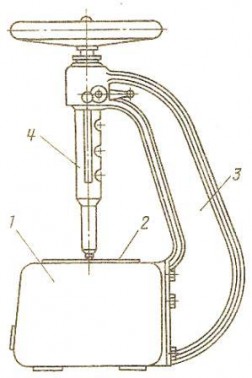

На подготовленные поверхности камеры и заплаты нанести резиновый клей дважды. После каждого нанесения их нужно просушить в течение 20-ти минут при комнатной температуре. После наложения заплаты её нужно прикатать роликом для устранения воздушных пузырей. Место вулканизации припудрить тальком либо нанести мыльный раствор. Вулканизация камер проводится на плите вулканизационного аппарата [рисунок 142].

Рис. 142. Электровулканизатор М6134.

4) – Пиноль с нажимным винтом.

Камеру нужно уложить на плиту и через деревянную накладку прижать её к плите пинолью (4). Края камеры не должны быть прижаты к плите. Время вулканизации 15-20 минут, температура143-145 градусов Цельсия. При обрыве вентиля либо других дефектах, требующих его замены, надо отрезать ножницами пятку вентиля по её диаметру и на это место наложить заплату. На неповреждённом участке камеры просечь отверстие и приклеить резиновую пятку с вентилем. Вместо резинового клея для заклеивания камер может быть использована сырая резина.

Ремонт покрышек. В условиях специализированных ремонтных предприятий в покрышках заменяется изношенный протектор. Старый протектор срезают и на специальном станке приклеивают к покрышке и прикатывают прослоечную, а затем протекторную резину. После этого покрышка вулканизируется в паровом кольцевом вулканизаторе – в пресс-форме, которая восстанавливает рисунок протектора.

Источник

Ремонт ходовой части колесных тракторов и автомобилей

· Передние оси, имеющие трещины, выбраковывают.

· Балки правят в холодном состоянии, не нарушая термическую обработку.

· Изношенные отверстия под шкворень развертывают до ремонтного размера или запрессовывают в них втулки с развертыванием в номинальный размер.

· Изношенные опорные поверхности площадок крепления рессор наплавляют и затем шлифуют абразивными кругами.

· Поворотные кулаки выбраковывают при обломах и трещинах на цапфе, значительном износе конусных отверстий под поворотные рычаги, проушины и под балку передней оси.

· На изношенные посадочные места под кольца подшипников переднего колеса наносят слой металла хромированием или железнением. Поврежденную резьбу под гайку перерезают на резьбу ремонтного размера или наплавляют слой металла и нарезают резьбу нормального размера. Отверстия под втулки шкворней восстанавливают постановкой ремонтных втулок.

· Изношенные шкворни восстанавливают хромированием или железнением. Толщина слоя хрома не должна превышать 0,3 мм на диаметр.

· Листы, потерявшие нормальную форму и упругость, отжигают и выгибают по шаблону (в качестве шаблона можно использовать новый лист). После этого их закаливают и отпускают до требуемой твердости. Закаливают листы нагревая до температуры 870—900°С и опускают в масло, нагретое до температуры 60° С. Отпускают листы при температуре 400—500° С.

· Незначительное нарушение формы листов устраняют наклепом в холодном состоянии

· Колесные барабаны растачивают при износе поверхности более чем на 0,6 мм и выбраковывают при увеличении диаметра на 4—6 мм. Барабаны с трещинами и обломами выбраковывают.

· Изношенные посадочные места под подшипники в ступицах растачивают и в них запрессовывают ремонтные втулки. Втулки запрессовывают с натягом 0,05—0,15 мм и растачивают до номинального размера.

Источник

Технология ремонта ходовой части колесного трактора

Название работы: Ремонт ходовой части колесных тракторов и автомобилей

Предметная область: Производство и промышленные технологии

Описание: Ослабление заклепок определяют по дребезжащему звуку и их перемещению под ударами молотка массой 250 г. Их заменяют новыми. Изношенные отверстия под заклепки развертывают под их увеличенный диаметр или заваривают на медной подкладке с последующей обработкой под номинальный размер.

Дата добавления: 2015-07-28

Размер файла: 39.48 KB

Работу скачали: 18 чел.

Ремонт ходовой части колесных тракторов и автомобилей

Лонжероны рам автомобилей изготавливают из сталей 30 T 25, 15ГЮТ и 19ХГС, поперечины из сталей 08, 08кп, 20, 20кп, 15ГЮТ, 20Л и др.

Погнутые или скрученные лонжероны правят в холодном состоянии с помощью винтовых и гидравлических переносных приспособлений или на стендах с гидравлическим прессом. Поврежденные кронштейны заменяют новыми.

Ослабление заклепок определяют по дребезжащему звуку и их перемещению под ударами молотка массой 250 г. Их заменяют новыми. Изношенные отверстия под заклепки развертывают под их увеличенный диаметр или заваривают на медной подкладке с последующей обработкой под номинальный размер.

Клепку выполняют с предварительным нагревом или без нагрева заклепок. В первом случае их нагревают до температуры 830. 900°С (до светло-красного цвета каления), во втором применяют гидравлические клепальные установки ЗИЛ 5Н-366, МАЗ 62/350 и ГАЗ-82-631, позволяющие обжимать заклепки диаметром до 13 мм.

Трещину в лонжероне или поперечине разделывают под углом 70. 90°, а ее конец засверливают сверлом диаметром 4 мм.

Заваривают трещины на постоянном токе обратной полярности электродами УОНИ 13/55 или ОЗС-6 диаметром 4. 6 мм. Для увеличения предела выносливости сварной шов и поверхность по обе стороны от него на расстоянии 3. 4 мм упрочняют наклепом с помощью пневматического молотка со сферическим бойком диаметром 4,5 мм. Диаметр отпечатка не более 3 мм.

Трещины большой длины заваривают, на поврежденный участок устанавливают прямоугольную или ромбовидную накладку. Прямоугольные накладки приваривают только продольными швами. Если трещина проходит через все поперечное сечение продольной балки, то ее заваривают, а на поврежденный участок на заклепках устанавливают накладку коробчатого сечения.

Рессоры изготавливают из сталей 60С2, 50ХГА и др. Основной показатель их технического состояния стрела прогиба, которую определяют в свободном состоянии и под нагрузкой. При стреле прогиба меньше допустимой и наличии других дефектов рессору разбирают. Годные листы, потерявшие упругость, отжигают, гнут по шаблону и вместе с ним закаливают, отпускают и обрабатывают дробью вогнутую сторону. Листы с обломами, трещинами и износом, превышающим допустимое значение, выбраковывают. Изношенные торцовые поверхности ушек наплавляют и фрезеруют под номинальный размер. Из ношенные втулки ушек заменяют на новые. Перед сборкой листы промазывают графитовой смазкой УСсА.

Балки передних мостов автомобилей выполняют из сталей 45, З0Х, 40Х и др. При наличии обломов и трещин их выбраковывают. Изгиб и скручивание проверяют на специальном стенде. Если есть отклонения геометрических параметров, балку правят в холодном состоянии. Изношенное отверстие под клин шкворня обрабатывают под ремонтный размер, отверстие под шкворень растачивают и в него запрессовывают втулку, которую затем обрабатывают под номинальный размер. Изношенные бобышки по высоте, следы повреждений и неравномерный износ площадок под рессоры устраняют фрезерованием.

Поворотные кулаки изготавливают из сталей 40Х, 35Х и др. Детали с обломами и трещинами и с изношенными конусными отверстиями под рычаги выбраковывают. Износ проушины под бобышку балки переднего моста устраняют фрезерованием. Для обеспечения номинального зазора между бобышкой балки и проушиной поворотного кулака при сборке устанавливают шайбы. Изношенные втулки под шкворень заменяют новыми.

Шкворни поворотных кулаков сделаны из сталей 18ХГТ, 50, 45 и др. Шкворни с обломами и трещинами выбраковывают. Изношенные шкворни восстанавливают железнением и другими способами.

Ступицы направляющих колес тракторов изготавливают из серого чугуна. Детали с трещинами и изломами заменяют новыми. Изношенные резьбовые отверстия рассверливают и нарезают в них резьбу увеличенного размера. Посадочные места под подшипники и отверстия под обойму сальника восстанавливают установкой втулок.

Трещины в дисках колес тракторов заваривают, сварные швы зачищают. Погнутые диски правят. Ослабленные заклепки срубают, отверстия развертывают и устанавливают заклепки увеличенного размера.

Покрышки автомобилей подвергают двум видам ремонта: местному, при котором устраняют проколы, прорывы, разрезы и другие местные повреждения; восстановительному, предусматривающему наложение нового протектора.

При местном ремонте покрышки очищают и моют теплой водой в специальных машинах или вручную с помощью жестких волосяных щеток и сушат в течение 2. 24 ч при температуре 40. 60 °С Сушка ответственная операция, так как при наличии влаги а процессе вулканизации каркас может расслаиваться. Затем из покрышки удаляют инородные тела и вырезают поврежденные участки. Далее ремонтируемый участок шерохуют дисковой проволочной щеткой или фигурными шарошками, закрепленными на конце гибкого вала шероховального станка, а затем промазывают клеем и сушат.

Клей готовят путем растворения клеевой резины в бензине Б-70. Повреждения заделывают починочными материалами (прослоечной листовой резиной, прорезиненным кордом, пластырем, манжетами и протекторной листовой резиной). Для их превращения в монолитную прочную и эластичную массу и прочного соединения с покрышкой проводят вулканизацию при температуре 143±2 С С и давлении 0,5 МПа в аппаратах с паровым или электрическим подогревом. Время процесса зависит от толщины ремонтируемого участка и характера повреждения и может составлять 30. 180 мин.

Источник