Ремонт ходовой части трактора МТЗ-80

Проверка технического состояния покрышек

Определите с помощью штангенглубиномера износ почвозацепов (ребер) протектора. Для этого наметьте четыре точки, равноудалённые друг от друга и расположенные по центру беговой дорожки протектора.

При высоте почвозацепов ведущего колеса менее 7 мм или ребер протектора направляющего колеса менее 2 мм покрышки подлежат замене.

Если неравномерность износа покрышек правого и левого колес превышает 6%, необходимо выявить и устранить причину неравномерности, а пригодные к дальнейшему использованию шины поменять местами.

Диагностика технического состояния подшипниковых сопряжений управляемых колес

Затормозите задние колеса, подложив под них колодки. Застопорите педали тормозов. Поднимите переднюю ось до отрыва колес от опоры.

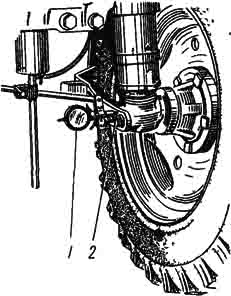

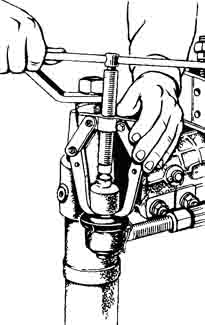

Установите приспособление КИ-4850 на трубчатую балку передней оси (рис.1). Подведите шток к середине внутреннего торца цапфы проверяемого колеса и, перемещая колесо до отказа в осевом направлении, измерьте зазор между втулками и шкворнем поворотной цапфы. Если перемещение цапфы превышает 1 мм, необходима замена втулок.

Рис.1. Измерение зазора между втулками и шкворнем поворотной цапфы.

1 – индикатор; 2 – шток приспособления.

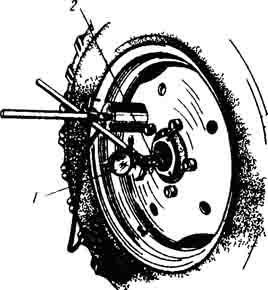

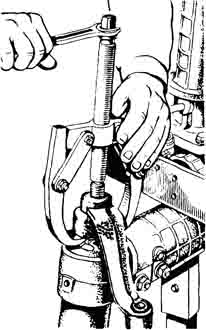

Снимите колпак подшипников колеса, установите приспособление КИ-4850, как показано на рис. 2, и, перемещая колесо в осевом направлении, измерьте зазор в подшипниках. Если величина зазора превышает 0,5 мм, необходима регулировка.

Рис.2 Измерение зазора в подшипниках переднего колеса.

1 – индикатор; 2 – шток приспособления.

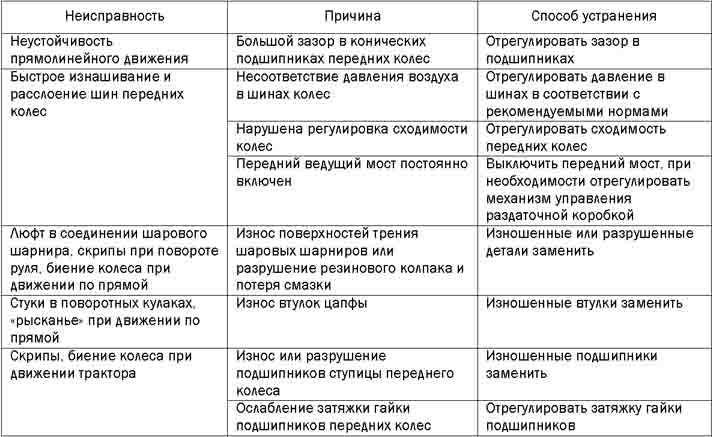

Наиболее характерные неисправности и способы их устранения сведены в таблицу 1.

Таблица 1. Возможные неисправности ходовой части, способы обнаружения и устранения

Люфт в соединении шарового шарнира, скрипы при повороте руля, а также биение колеса при движении по прямой говорят об износе поверхностей трения шаровых шарниров или о прорыве резинового колпака и потере смазки.

При возникновении этих признаков необходимо прекратить эксплуатацию трактора и устранить неисправность, так как возможно заклинивание рулевого управления. При этом разбирают шаровой шарнир (рис. 3) при необходимости заменяют резиновый колпак и проводят дефектацию деталей. Шаровой палец заменяют при износе шаровой поверхности до размера менее 31,7 мм.

Рис. 3. Выпрессовка шарового пальца.

Толчки, передающиеся на полураму при движении трактора по неровностям, свидетельствуют о потере упругости пружины или ее поломке.

При обнаружении этой неисправности спрессовывают поворотный рычаг (рис. 4) и после снятия нижней втулки поворотной цапфы заменяют пружину.

Рис. 4. Спрессовка поворотного рычага.

Скрипы, биение колеса при движении трактора указывают на износ или разрушение подшипников ступицы или на ослабление затяжки гайки подшипников.

В этом случае измеряют осевой зазор в подшипниках ступицы (рис.1), для чего снимают крышку, устанавливают приспособление КИ-4850-ГОСНИТИ на диск колеса, а ножку индикатора упирают в торец резьбовой части цапфы. Затем перемещают колесо руками в осевом направлении и считывают показания индикатора. Если зазор в подшипниках превышает 0,5 мм, то его регулируют.

Для этого расшплинтовывают гайку, затягивают ее, а затем отворачивают на 1/6 оборота. Колесо должно проворачиваться свободно, без заеданий, небольшим усилием руки. Если колесо вращается с заеданиями, неравномерно, то разбирают ступицу.

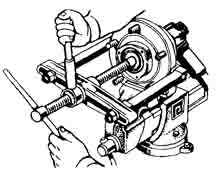

Если, регулируя зазор в подшипниках, обнаруживают ослабленную затяжку корончатой гайки, то, как правило, проверяют конические подшипники. Для этого снимают крышку, отворачивают гайку и съемником спрессовывают ступицу с цапфы (рис. 5). Затем осматривают подшипники, перемещают обоймы подшипников в осевом направлении и пытаются их провернуть в посадочных местах. При обнаружении неисправности или поломок, а также если ощущается осевое перемещение или обоймы проворачиваются в посадочных местах, то подшипники заменяют. Перед заменой предварительно измеряют их посадочные места и после этого делают заключение о целесообразности замены узла в целом. Поворотную цапфу заменяют при износе посадочных мест под подшипники №7606 и №7608 до размеров соответственно менее 29,9 и 39,6 мм.

Рис. 5. Выпрессовка цапфы из ступицы.

Стуки в поворотных кулаках, «рысканье» трактора при езде по прямой указывают на износ втулок цапфы.

Прежде чем устранять неисправность втулок цапфы для оценки степени износа измеряют зазор между втулками и шкворнем поворотной цапфы.

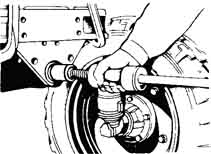

Если зазор превышает 1 мм, втулки заменяют: нижнюю при износе внутренней поверхности до размера более 50,5 мм, верхнюю (рис. 6) – до размера более 38,54 мм.

После разборки-сборки передней оси при устранении вышеуказанных неисправностей, а также если трактор уводит влево или вправо при движении по ровной дороге или при повышенном износе резины передних колес, проверяют и регулируют сходимость передних колес.

Рис. 6. Выпрессовка верхней втулки поворотной цапфы

При трещинах корпуса передней оси, предельном износе оси качания, переднюю ось снимают с трактора в сборе и заменяют новой.

Для снятия передней оси в сборе приподнимите переднюю часть трактора домкратом и установите ее на подставку, снимите передние колеса. Отсоедините рулевые тяги от поворотных рычагов. Далее отверните гайку вертикального вала ГУРа и спрессуйте сошку.

Отъедините и снимите поворотный рычаг, выньте поворотную цапфу в сборе со ступицей из кронштейна выдвижного кулака.

Расшплинтуйте и выбейте соединительный палец оси качания. Выпрессуйте ось качания из переднего бруса следующим образом: вначале выколоткой строньте ось с места в сторону двигателя, затем с помощью специального приспособления выбейте ось вперед по ходу трактора (см рис. 7 и 8). Переместите ось из-под трактора.

Рис. 7. Снятие стопора оси.

Рис. 8. Выпрессовка оси качания.

Разберите поворотную цапфу, снимая детали последовательно.

Отверните гайки и выньте болты передней оси. Расшплинтуйте и выньте фиксирующий палец. Выпрессуйте выдвижной кулак из трубы передней оси. Разберите выдвижной кулак.

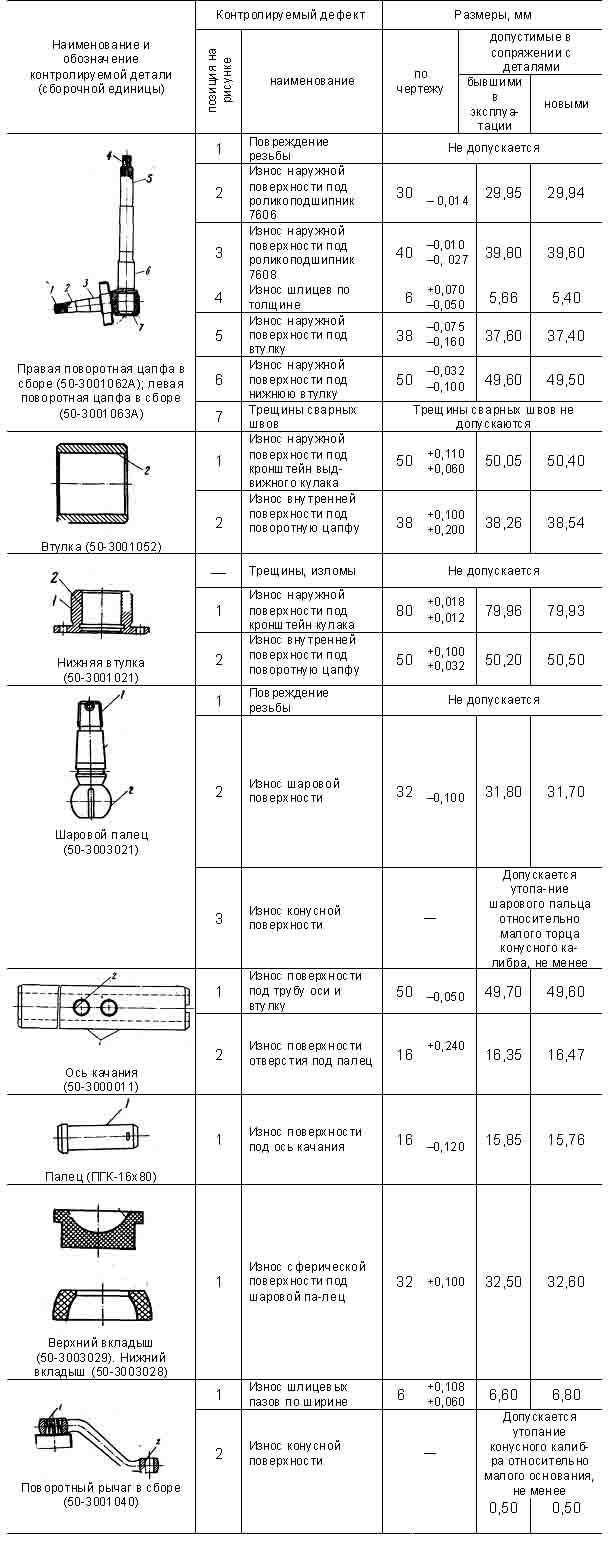

Проверьте техническое состояние деталей оси качания и втулок в соответствии с данными табл. 2, при необходимости замените их (втулки выпрессовывайте только в случае замены).

Таблица 2. Дефектация деталей передней оси, колес и ступиц

Сборка

Соберите выдвижные кулаки ступиц колес, поворотные цапфы, рулевые тяги и установите эти узлы на трактор в последовательности, обратной разборке. При этом верхняя втулка должна быть запрессована в выдвижной кулак заподлицо с верхним торцом. Нижняя втулка (с прокладкой) должна быть установлена до упора в торец и прикреплена к кронштейну двумя болтами с пружинными шайбами. При сборке упорный подшипник и втулки поворотной цапфы должны быть смазаны.

Поворотная цапфа во втулках должна проворачиваться свободно, без заеданий. Резиновое уплотнительное кольцо, устанавливаемое в канавку нижней втулки, не должно иметь разрывов, надрезов и других повреждений. Подшипники переднего колеса должны быть смазаны. Отвороты манжет сальников, запрессованных в ступицу передних колес, должны быть направлены в сторону подшипников. Регулировочная гайка подшипников ступицы переднего колеса должна быть затянута моментом 7-9 кгс·м, а затем ослаблена на 1/6 оборота так, чтобы прорезь гайки совпала с отверстием под шплинт в поворотной цапфе и была зашплинтована. Ступица на полуоси должна вращаться от усилия руки, без заеданий. Собранные шарниры рулевых тяг должны быть отрегулированы регулировочной пробкой на момент поворота шарового пальца 90-100 кгс·м. Выдвижные кулаки должны быть застопорены в передней оси неподвижно пальцами и болтами с пружинными шайбами. Болты должны быть затянуты моментом 7,5-10 кгс·м. Поворотные рычаги должны быть установлены на поворотные цапфы под углом 7°±30′ к продольной оси трактора во внутреннюю сторону и застопорены на них гайками с пружинными шайбами. Гайки должны быть затянуты моментом 25-30 кгс·м. Конические хвостовики шаровых пальцев должны быть надежно, без качки закреплены в поворотных рычагах гайками. Гайки должны быть затянуты и зашплинтованы.

После ремонта передней оси отрегулируйте сходимость передних колес.

Источник

Ремонт ходовой части колесных тракторов и автомобилей

· Передние оси, имеющие трещины, выбраковывают.

· Балки правят в холодном состоянии, не нарушая термическую обработку.

· Изношенные отверстия под шкворень развертывают до ремонтного размера или запрессовывают в них втулки с развертыванием в номинальный размер.

· Изношенные опорные поверхности площадок крепления рессор наплавляют и затем шлифуют абразивными кругами.

· Поворотные кулаки выбраковывают при обломах и трещинах на цапфе, значительном износе конусных отверстий под поворотные рычаги, проушины и под балку передней оси.

· На изношенные посадочные места под кольца подшипников переднего колеса наносят слой металла хромированием или железнением. Поврежденную резьбу под гайку перерезают на резьбу ремонтного размера или наплавляют слой металла и нарезают резьбу нормального размера. Отверстия под втулки шкворней восстанавливают постановкой ремонтных втулок.

· Изношенные шкворни восстанавливают хромированием или железнением. Толщина слоя хрома не должна превышать 0,3 мм на диаметр.

· Листы, потерявшие нормальную форму и упругость, отжигают и выгибают по шаблону (в качестве шаблона можно использовать новый лист). После этого их закаливают и отпускают до требуемой твердости. Закаливают листы нагревая до температуры 870—900°С и опускают в масло, нагретое до температуры 60° С. Отпускают листы при температуре 400—500° С.

· Незначительное нарушение формы листов устраняют наклепом в холодном состоянии

· Колесные барабаны растачивают при износе поверхности более чем на 0,6 мм и выбраковывают при увеличении диаметра на 4—6 мм. Барабаны с трещинами и обломами выбраковывают.

· Изношенные посадочные места под подшипники в ступицах растачивают и в них запрессовывают ремонтные втулки. Втулки запрессовывают с натягом 0,05—0,15 мм и растачивают до номинального размера.

Источник

Технология ремонта ходовой части колесных тракторов

Название работы: Ремонт ходовой части колесных тракторов и автомобилей

Предметная область: Производство и промышленные технологии

Описание: Ослабление заклепок определяют по дребезжащему звуку и их перемещению под ударами молотка массой 250 г. Их заменяют новыми. Изношенные отверстия под заклепки развертывают под их увеличенный диаметр или заваривают на медной подкладке с последующей обработкой под номинальный размер.

Дата добавления: 2015-07-28

Размер файла: 39.48 KB

Работу скачали: 18 чел.

Ремонт ходовой части колесных тракторов и автомобилей

Лонжероны рам автомобилей изготавливают из сталей 30 T 25, 15ГЮТ и 19ХГС, поперечины из сталей 08, 08кп, 20, 20кп, 15ГЮТ, 20Л и др.

Погнутые или скрученные лонжероны правят в холодном состоянии с помощью винтовых и гидравлических переносных приспособлений или на стендах с гидравлическим прессом. Поврежденные кронштейны заменяют новыми.

Ослабление заклепок определяют по дребезжащему звуку и их перемещению под ударами молотка массой 250 г. Их заменяют новыми. Изношенные отверстия под заклепки развертывают под их увеличенный диаметр или заваривают на медной подкладке с последующей обработкой под номинальный размер.

Клепку выполняют с предварительным нагревом или без нагрева заклепок. В первом случае их нагревают до температуры 830. 900°С (до светло-красного цвета каления), во втором применяют гидравлические клепальные установки ЗИЛ 5Н-366, МАЗ 62/350 и ГАЗ-82-631, позволяющие обжимать заклепки диаметром до 13 мм.

Трещину в лонжероне или поперечине разделывают под углом 70. 90°, а ее конец засверливают сверлом диаметром 4 мм.

Заваривают трещины на постоянном токе обратной полярности электродами УОНИ 13/55 или ОЗС-6 диаметром 4. 6 мм. Для увеличения предела выносливости сварной шов и поверхность по обе стороны от него на расстоянии 3. 4 мм упрочняют наклепом с помощью пневматического молотка со сферическим бойком диаметром 4,5 мм. Диаметр отпечатка не более 3 мм.

Трещины большой длины заваривают, на поврежденный участок устанавливают прямоугольную или ромбовидную накладку. Прямоугольные накладки приваривают только продольными швами. Если трещина проходит через все поперечное сечение продольной балки, то ее заваривают, а на поврежденный участок на заклепках устанавливают накладку коробчатого сечения.

Рессоры изготавливают из сталей 60С2, 50ХГА и др. Основной показатель их технического состояния стрела прогиба, которую определяют в свободном состоянии и под нагрузкой. При стреле прогиба меньше допустимой и наличии других дефектов рессору разбирают. Годные листы, потерявшие упругость, отжигают, гнут по шаблону и вместе с ним закаливают, отпускают и обрабатывают дробью вогнутую сторону. Листы с обломами, трещинами и износом, превышающим допустимое значение, выбраковывают. Изношенные торцовые поверхности ушек наплавляют и фрезеруют под номинальный размер. Из ношенные втулки ушек заменяют на новые. Перед сборкой листы промазывают графитовой смазкой УСсА.

Балки передних мостов автомобилей выполняют из сталей 45, З0Х, 40Х и др. При наличии обломов и трещин их выбраковывают. Изгиб и скручивание проверяют на специальном стенде. Если есть отклонения геометрических параметров, балку правят в холодном состоянии. Изношенное отверстие под клин шкворня обрабатывают под ремонтный размер, отверстие под шкворень растачивают и в него запрессовывают втулку, которую затем обрабатывают под номинальный размер. Изношенные бобышки по высоте, следы повреждений и неравномерный износ площадок под рессоры устраняют фрезерованием.

Поворотные кулаки изготавливают из сталей 40Х, 35Х и др. Детали с обломами и трещинами и с изношенными конусными отверстиями под рычаги выбраковывают. Износ проушины под бобышку балки переднего моста устраняют фрезерованием. Для обеспечения номинального зазора между бобышкой балки и проушиной поворотного кулака при сборке устанавливают шайбы. Изношенные втулки под шкворень заменяют новыми.

Шкворни поворотных кулаков сделаны из сталей 18ХГТ, 50, 45 и др. Шкворни с обломами и трещинами выбраковывают. Изношенные шкворни восстанавливают железнением и другими способами.

Ступицы направляющих колес тракторов изготавливают из серого чугуна. Детали с трещинами и изломами заменяют новыми. Изношенные резьбовые отверстия рассверливают и нарезают в них резьбу увеличенного размера. Посадочные места под подшипники и отверстия под обойму сальника восстанавливают установкой втулок.

Трещины в дисках колес тракторов заваривают, сварные швы зачищают. Погнутые диски правят. Ослабленные заклепки срубают, отверстия развертывают и устанавливают заклепки увеличенного размера.

Покрышки автомобилей подвергают двум видам ремонта: местному, при котором устраняют проколы, прорывы, разрезы и другие местные повреждения; восстановительному, предусматривающему наложение нового протектора.

При местном ремонте покрышки очищают и моют теплой водой в специальных машинах или вручную с помощью жестких волосяных щеток и сушат в течение 2. 24 ч при температуре 40. 60 °С Сушка ответственная операция, так как при наличии влаги а процессе вулканизации каркас может расслаиваться. Затем из покрышки удаляют инородные тела и вырезают поврежденные участки. Далее ремонтируемый участок шерохуют дисковой проволочной щеткой или фигурными шарошками, закрепленными на конце гибкого вала шероховального станка, а затем промазывают клеем и сушат.

Клей готовят путем растворения клеевой резины в бензине Б-70. Повреждения заделывают починочными материалами (прослоечной листовой резиной, прорезиненным кордом, пластырем, манжетами и протекторной листовой резиной). Для их превращения в монолитную прочную и эластичную массу и прочного соединения с покрышкой проводят вулканизацию при температуре 143±2 С С и давлении 0,5 МПа в аппаратах с паровым или электрическим подогревом. Время процесса зависит от толщины ремонтируемого участка и характера повреждения и может составлять 30. 180 мин.

Источник