Организация мастерской по ремонту линейно-углового измерительного инструмента

Данной статьей я открываю цикл учебного материала, посвященный ремонту, юстировке и поверке линейно-угловых и оптико-механических средств измерений (СИ). Имея богатый опыт в этой области (с 1983 года), я думаю, мне есть чем поделиться. Тем более ремонт СИ в машиностроении развит крайне слабо, неполно и неполноценно, что приносит финансовые убытки и напрямую сказывается на качестве продукции.

Сложность заключается в том, что профессия ремонтника таких СИ редкая, в профессионально-технических училищах (или как их сегодня называют — лицеи, колледжи), этой профессии не обучают. За редким исключением, нет современной и актуальной литературы, методичек и т.п. Профессия передается от мастеров к учениками — старым дедовским способом.

Тем не менее, овладеть ею можно, и задача моих статей — способствовать этому, описывая весь процесс, все нюансы и возможные сложности. Организацию ремонта измерительного инструмента надо начинать с организации рабочего места — с мастерской. Я уже ранее описывал организацию рабочего места для ремонта концевых мер длины — читайте по ссылке — хотя они и похожи, но ремонт КМД и прочего инструмента — это разные вещи и должны быть разнесены физически!

Под мастерскую следует выделить отдельное помещение, оборудовать его необходимым оборудованием. В данной мастерской можно проводить ремонт всего линейно-углового инструмента, за исключением ремонта концевых мер длины (КМД) и оптико-механических СИ — об этом будет сказано в заключении статьи.

+ Щелкайте по фото, чтобы увеличить!

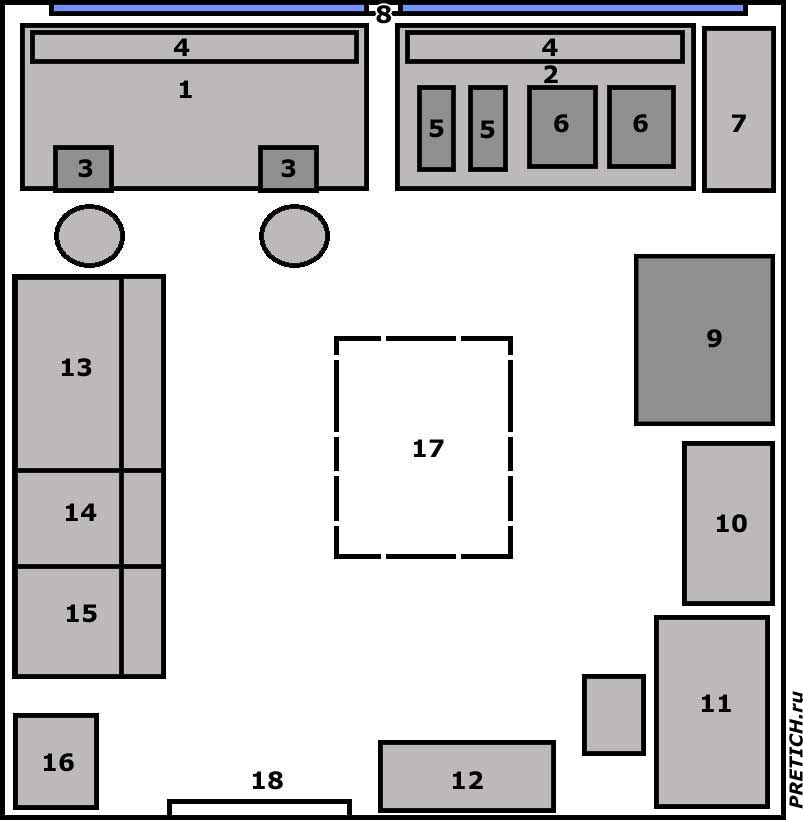

Рис. 1. Примерная план-схема мастерской по ремонту измерительного инструмента. По образцу мастерской, которая была у меня на заводе им. С.М. Кирова в Алма-Ате. Это типичная, простая мастерская 70-х начала 80-х годов.

На схеме цифрами обозначено: 1 — первый верстак для двух работников; 2 — второй верстак; 3 — тиски и стулья рядом; 4 — небольшие полки с выдвижными ящичками; 5 — пластины из свинца и латуни; 6 — доводочные плиты 400х400; 7 — стальной ящик со списанным инструментов (в очереди на разборку для запчастей); 8 — окно (кондиционер и вытяжной вентилятор не указаны); 9 — гранитная поверочная плита; 10 — шкаф с поверочным инструментом, документацией и расходными материалами; 11 — канцелярский стол и стул для ремонта часовых индикаторов; 12 — стеллаж с отремонтированным и вновь прибывшим инструментом; 13 и 14 — сварной стол для токарного станка совмещенного с заточным станком и место для сверлильного станка (внутри стола различный необходимый инструмент и материалы), также электроискровой карандаш; 15 — место для разборки, очистки и промывки инструмента (сверху вытяжка, внизу материалы — бензин, керосин); 16 — раковина с холодной и горячей водой; 17 — место для железного стола (временное, необязательное); 18 — входная дверь.

Мастерская для ремонта должна иметь большие окна с выходом на солнечную сторону, помимо этого она должна быть оборудована также и хорошим искусственным освещением. Стены и потолок должны быть окрашены масляной краской светлых тонов — никакой побелки! Частички извести в любом случае будут мешать работе и добиваться необходимой чистоты поверхностей.

Пол в мастерской должен быть застелен в два-три слоя линолеума, чтобы случайно упавший инструмент не повредился. Один-два прочных верстака, с деревянными столешницами. И один обычный стол, типа канцелярского. Верстаки служат для ремонта штангениструмента, микрометров, нутромеров. Канцелярский стол для ремонта измерительных головок, часовых механизмов индикаторов и прочего, более тонкого. Можно использовать любые стулья, но практика показывает, что работая за верстаком, лучшие стулья — это мягкие поворотные стулья со спинкой (работа кропотливая и быстро утомляет, притупляет внимательность). А при ремонте индикаторов или часовых механизмов, лучше использовать обычный стул, с мягким сиденьем и спинкой.

На верстаках должны быть двое-трое тисков разного размера, с латунными или медными губками (или накладками на стальные губки). Две чугунные доводочные плиты 400х400 (выбор, подготовка и доводка этих плит описана здесь), еще две-три плиты для грубых работ, в т.ч. и для рихтовки. На одном верстаке должны быть две толстые квадратные или прямоугольные пластины из свинца и латуни (меди, алюминия) — также для рихтовки. Должно быть что-то вроде шкафчика с выдвижными полками — для хранения рабочего инструмента, запчастей, притиров, доводочных порошков и паст.

Далее, в мастерской должна быть, по крайней мере, одна точная поверочная плита — чугунная или гранитная. Шкаф, в котором хранится поверочный инструмент, концевые меры длины, поверочные стекла, индикаторная стойка, различные приспособления. Там же хранятся бумажные ГОСТы — или ксерокопии с них. Расходный материал, типа: спирт, салфетки из ткани, вата, и прочее. Крайне желательно в мастерской иметь небольшой сверлильный станок — он необходим, в том числе и для доводки сферических измерительных наконечников. Небольшой токарный станок, заточной станок — с хорошим камнем мелкого абразива, и с алмазным кругом. Должно быть место для промывки инструмента с вытяжкой. Конечно, помещение желательно оборудовать кондиционером. Еще один немаловажный фактор — в мастерской должна быть раковина с горячей и холодной водой. Работа по ремонту измерительного инструмента мгновенно ваши руки превращает в нечто черное. а так как надо использовать доводочные порошки или пасты разных номеров, то, чтобы не вносить в более мелкую пасту более крупные зерна абразивного материала, требуется мыть руки и менять салфетки. Иначе невозможно добиться требуемой чистоты обработки поверхностей. Стеллаж для уже отремонтированного инструмента и для ожидающего ремонта.

Необходимо, чтобы весь списанный измерительный инструмент проходил через мастерскую, на предмет разборки на запасные части. Очень важный момент, т.к. с запчастями всегда трудности.

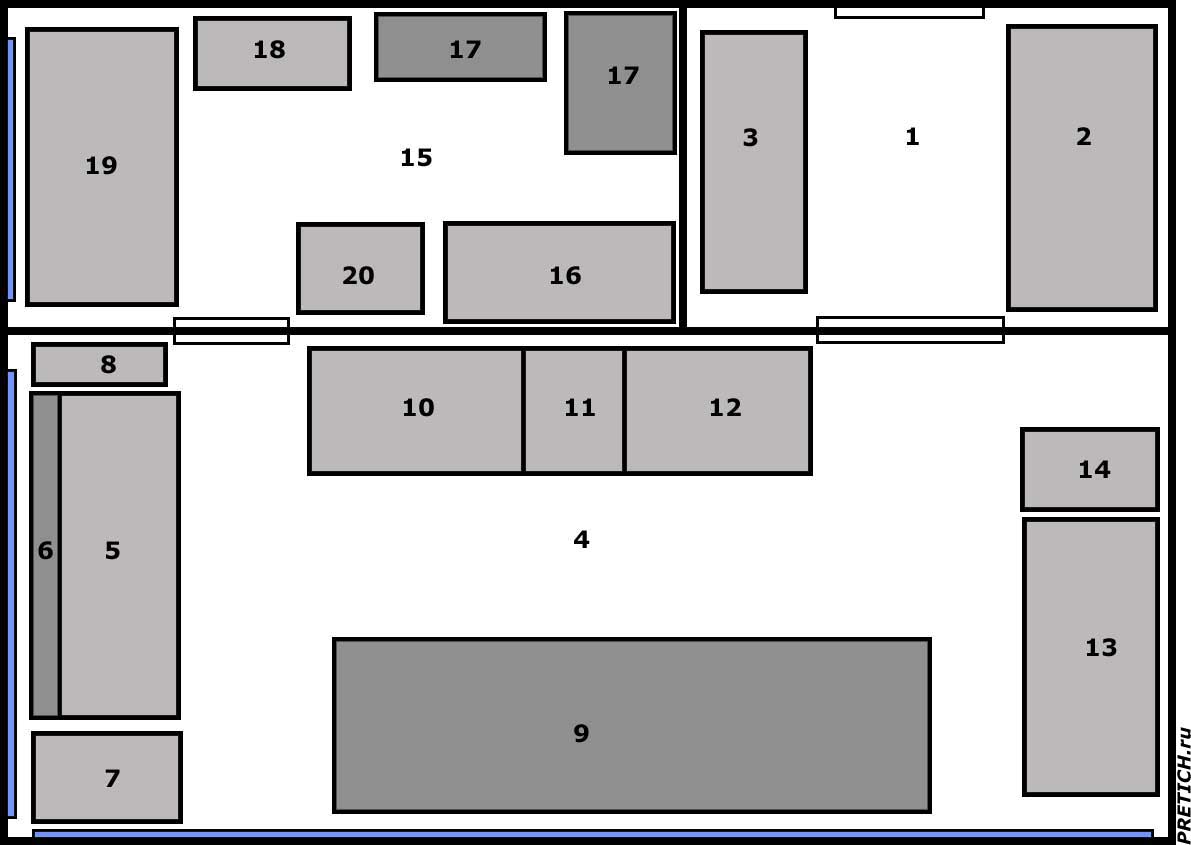

Рис. 2. Для примера план-схема мастерской по ремонту измерительного инструмента на заводе «Гидромаш» (Алма-Ата), где я работал с конца 80-х и по середину 90-х годов. Это уже более технически развитая мастерская. Помещение разделено на три комнаты:

1 — условно говоря, прихожая с входной дверью; 2 — стальной верстак с мощными тисками, для грубых работ; 3 — заточные станки; 4 — большой зал; 5 — верстак на два рабочих места; 6 — полки с рабочим инструментом, запчастями и расходниками; 7 — аппарат точечной контактной сварки (какой-то компактный опытный образец); 8 — место для списанного инструмента; 9 — токарно-винторезный станок 16К20; 10 — плоскошлифовальный станок 3Е711; 11 — сверлильный станок; 12 — миниатюрный токарный станок, совмещенный с алмазным заточным кругом (там же бормашинка и электрограф); 13 — вытяжной шкаф, раковина с холодной и горячей водой; 14 — пескоструйный аппарат и муфельная печь; 15 — малая комната для ремонта точных приборов; рабочий стол с приборами и приспособлениями; 17 — два шкафа с поверочными инструментами, документацией, расходниками (спирт, вата, салфетки и прочее); 18 — место для отдыха; 19 — большая чугунная поверочная плита; 20 — малая поверочная плита, гранитная.

Конечно, планировка и оборудование может варьироваться — здесь приведены примеры, а не обязательные условия.

Ранее руководство противилось и зачастую пресекало места отдыха — «Чаепития в рабочее время? Никогда!». В конце 80-х годов подход изменился, руководство стало более гибким и образованным, по части научной организации труда. Основное — результат. Работа по ремонту измерительного инструмента кропотливая, с бесконечным циклом однообразных движений, манипуляций, одновременно требующая постоянного внимания, точности и аккуратности. Иногда даже небольшая ошибка, небрежность, вызванные переутомлением или притуплением внимания, могут безвозвратно погубить дорогостоящий инструмент. Здесь самое время сделать небольшой перерыв, например, выпить горячего сладкого чая или кофе.

Теперь о необходимом ремонтном инструменте. Конечно, необходим стандартный и разнообразный перечень:

— Молотки с круглыми и квадратными бойками разного веса;

— Латунные, бронзовые или медные молотки разного веса;

— Простые и часовые отвертки с различными жалами, качественные;

— Плоскогубцы и пассатижи, кусачки (бокорезы), круглогубцы, острогубцы, утконосы и т.д.;

— Пинцеты различной формы;

— Напильники, надфили, в т.ч. бархатные и алмазные;

— Абразивные бруски, в т.ч. алмазные, из природного камня — типа «Арканзас»;

— Тиски поворотные, ручные, струбцины;

— Метчики, плашки, кернеры, развертки;

— Плиты доводочные и поверочные;

— Контрольно-измерительный инструмент — штангенциркуль, микрометры, наборы КМД II-III класса, индикаторная стойка, стеклянные плоскопараллельные поверочные пластины.

— Щупы, радиусомеры, линейки и угольники лекальные.

На фото 3. Некоторые инструменты: отвертки, пинцеты, специальные ключи, камни «Арканзас», лекальная линейка (по ссылке описание и ремонт лекальных линеек).

Фото 4. Угольники, щупы, шаблонные радиусомеры, ключи, сектор вулканитового круга, образцы для нутромеров, притир для микрометров (один из четырех).

Фото 5. Ручные тиски, бруски из микрокорунда, шило, надфили, пинцеты, ключи, скальпель.

Фото 6. Обычные лупы и часовые (одна завернута в заводскую бумагу), доводочная алмазная паста (малый тюбик), камни Арканзас, маленькие и мелкие вулканитовые камни, пробная мера, твердосплавная мера, шприц для промывки или смазки.

Нужны и более специфические, которые необходимо сделать самому. К примеру, для снятия коррозии и придания инструменту «товарного вида», надо взять разные вулканитовые круги и порезать их секторами по 30-45 градусов. Нужен дроссель для размагничивания инструмента. Сейчас в широком ходу ультразвуковые ванночки. А главное — нужны притиры.

Их изготавливаем либо сами, либо их заготовки делают вам токаря. Для ремонта штангенциркулей нужно 3-4 притира. Это дисковые притиры из чугуна и один из латуни. Диаметр притира примерно 30 мм, толщина не более 15 мм. Боковая сторона (гуртик) должна иметь сетчатую накатку, по краю снимается фаска, в одном месте накатки делается плоская площадка, на которой выбивается метка — каждый притир предназначен для доводочной пасты определенного номера (размера зерен абразива). И путать их крайне нежелательно!

На фото 7 — три притира из чугуна для ремонта микрометров 0-25, такие же притиры и для ремонта штангенциркулей.

Выточенные обработанные на токарном станке притиры необходимо шлифовать на максимально точном шлифовальном станке — нужно добиться максимальной плоскопаралелльности. Либо все это придется добиваться, доводя притир вручную на плитах. Сперва просто доводятся плоскости притира: на доведенную «методом трех» чугунную плиту наносится керосин и сперва крупный электрокорунд белый, например М10-М15. Притиром равномерно разносится порошок по плите и возвратно-поступательными движениями, с регулярным поворотом притира вокруг оси, круговыми движениями, с равномерным прижатием доводится сперва одна сторона потом другая. Затем с помощью рычажного микрометра проверяется плоскопараллельность. Снова доводка и там где толще — больший нажим. Окончательную доводку проводят электрокорундом белым М5-М7, плоскопараллельность проверяют уже с помощью индикаторной стойки, где установлена головка с ценой деления 1 мкм. Отклонение от плоскопараллельности готовых притиров не должно превышать 5-10 мкм.

Притиры для ремонта микрометров изготавливаются примерно так же. Только для микрометра уже нужно 4 притира, разных размеров — каждый на четверть одного оборота винта микрометра — т.е. толщина (высота) притира каждый раз больше на 0,125 мм. Отклонение от плоскопараллельности не должно превышать 7 мкм. Латунный притир здесь не требуется.

На каждый размер микрометров требуется свой набор из 4 притиров. Высота выбирается примерно из расчета среднего размера. Например: микрометр 0-25, для него притиры начинаются от 15 мм, 25-50 требует высоту притира от 35 мм, 50-75 где-то 60-65 мм. Больше 100 мм притиры не делаются.

Различные абразивные бруски. Их для работы требуется несколько различных видов и типов. Их также притирают между собой, чтобы они имели плоские рабочие поверхности. Бруски из природного или искусственного камня притирают с помощью мелких доводочных порошков, например электрокорунд белый М1-М3, с водой. Другие бруски, просто притирают с водой между собой. При этом также чередуют разные стороны.

Требуемые расходные материалы:

Абразивные материалы — порошки и пасты. Это алмазные и эльборовые пасты, порошки и пасты карбида бора, электрокорунд белый, крокус, полирит, пасты ГОИ разной зернистости. Далее: бензин — авиационный или Б-70, «Калоша», уайт-спирит. Керосин, жидкое машинное масло, густые смазки, различные марки клея, стеарин, парафин. Наждачная бумага. Спирт технический и ректификат, вата гигроскопическая, марля, салфетки тканевые, ветошь, мыло, защитный крем для рук.

Остальные инструменты и приспособления приобретаются или изготавливаются по ходу работы и возникновения в них нужды. Об этом будет рассказано в статьях, посвященных ремонту тех или других конкретных приборов.

Дополнительно: конечно, то, что представлено на фото — это далеко не все. просто то, что у меня дома сохранилось. Через время, я напишу Вторую часть статьи, где уделю особое внимание инструменту для ремонтной мастерской.

Теперь немного о соблюдении правил. Надо твердо помнить, что чистота на рабочем месте, чистота одежды и инструмента — это залог качества, и резкое сокращение потенциальных проблем. Работая в помещении с алмазными пастами, нельзя идти в той же одежде в мастерскую/лабораторию, где проводится доводка концевых мер длины или ремонт и юстировка оптических приборов — этим вы можете занести частички алмаза. Крайне нежелательно в мастерской курить — здесь масса легковоспламеняющихся материалов. Если у вас есть место для отдыха или для приема пищи — оно должно быть отделено от прочего помещения. В работе используются вредные для организма вещества! Например, в доводочных пастах используется кадмий.

Михаил Дмитриенко, специально для PRETICH.ru

2019 г.

| Комментарии |

| Добавить комментарий |

| Пожалуйста, авторизуйтесь для добавления комментария. |

| Реклама |

| Авторизация |

| Вы не зарегистрированы? Забыли пароль? Источник |