ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ КОМПРЕССОРА КТ6

1. Назначение и технические параметры компрессора – знать.

2. Конструкция компрессора – знать.

3. Основные ремонтные нормативы

a. Структура ремонтного цикла К4ТК

d. Срок службы 7.23 года

4. Условия эксплуатации компрессора – знать.

5. Возможные неисправности в процессе эксплуатации и их причины

| Возможные неисправности | Причины |

| Снижение производительности | а) излом пластин, ослабление гайки на стягивающей шпильке б) скопление грязи (нагара) на седле клапана, сработка седла и пластин в) износ поршневых колец г) загрязнение воздушных фильтров |

| Повышенный нагрев компрессора | а) перегрузка компрессора б) нарушение режима смазки компрессора в) загрязнение межступенчатого холодильника г) недостаточный подъём пластин нагнетательных клапанов |

| Срабатывает предохранительный клапан | а) неисправность всасывающего клапана цилиндра высокого давления б) неисправность разгрузочного устройства в клапанной коробке ЦВД |

| Снижение давления масла | а) засорение редукционного клапана маслонасоса б) увеличение зазоров в сопрягаемых деталях в) подсос воздуха маслонасосом г) засорение фильтрующей сетки маслонасоса |

| Выброс масло в нагнетательный трубопровод или через воздушные фильтры | а) высокий уровень масла в картере компрессора б) износ маслосъёмных поршневых колец или цилиндров в) замки поршневых колец лежат в одной плоскости |

| Стук в компрессоре | а) износ шатунной шейки коленчатого вала б) увеличенный зазор между поршневым пальцем в бобышках поршня, износ втулок шатуна в) увеличенный зазор между шатунной шейкой коленчатого вала и вкладышами головки шатунов г) износ подшипников коленвала |

| Стук в клапанах | а) поломка пластин клапанов или пружин б) ослабление клапанных пружин |

6. Работы текущего ремонта

Проверка уровня масла в картере и наличие механических

— Осмотр компрессора для выявления течи масла

— Проверка работы клапанов и разгрузочного устойства на наличие посторонних шумов и стуков.

— Проверка натяжения клинового ремня привода вентилятора

— Проверка наружным осмотром состояния крепления компрессора и привода к основанию

— Смазка подшипника привода вентилятора

— Снятие, промывка и чистка воздушных фильтров и сапуна

— Снятие и проверка состояния всасывающих и нагнетательных клапанов, очистка их от нагара. При необходимости замена пластин и пружин.

7. Работы капитального ремонта

7.1 Разборка компрессора

— Снять трубопроводы клапанных коробок и разгрузочного устройства

— Снять межступенчатый холодильник

— Снять сапун вместе с патрубком

— Снять воздушные фильтры с патрубкамии

— Снять крышки боковых люков на корпусе

— Снять клапанные коробки

— Снять поршни, вынув стопорные кольца и поршневые пальцы

— Снять узел шатунов. Для этого снять крышку головки с нижним вкладышем, установить шатунную шейку в крайне нижнее положение и извлечь узел шатунов через окно корпуса

— Снять переднюю крышку корпуса

— Извлечь коленчатый вал с напрессованными на него подшипниками

— Снять масляный фильтр

— Произвести разборку снятых узлов

7.2 Дефектовка деталей

| Наименование | Критерии отбраковки |

| Корпус | Обломы и тещины любого характера |

| Цилиндры | Наличие трещин на зеркале, обломы рёбер поверхности охлаждения более 20%, обломы фланцев крепления к картеру |

| Клапанные головки | Обломы и тещины любого характера, обломы рёбер поверхности охлаждения более 10%, коробление по плоскости прилегания более 0,1мм |

| Коленчатый вал | Овальность и конусность шеек более 0,15мм, биение шеек более 0,06мм |

| Пружины | Трещины, коррозия, потеря упругости более 5% |

7.3 Ремонт деталей

Корпус (картер) — заделка трещин, фрезерование уплотняющих поверхностей, растачивание посадочных поверхностей под подшипники коленчатого вала, восстановление резьб.

Цилиндры — растачивание и запрессовка гильзы с последующим хонингованием.

Коленчатый вал — правка на прессе, точение коренных и шатунных шеек на ремонтный размер с последующим шлифованием, или наплавка до номинального размера, восстановление шпоночных пазов, калибрование резьб.

Требования к отремонтированному компрессору

— Детали, поступившие на сборку должны быть чистыми и без следов коррозии

— Основные сопрягаемые размеры деталей и узлов должны соответствовать картам технических требований

— Внутренние обоймы подшипников перед установкой на коленвал должны быть нагреты в масляной ванне до 150 град

— Поршневые кольца, установленные в ручьи должны проворачиваться от усилия руки, замки должны располагаться под углом 120 град

— Радиальное и торцевое биение полумуфты и шкива не более 0,3 мм относительно оси коленвала

— Предохранительный клапан на межступенчатом холодильнике должен быть отрегулирован на 0,45 МПа

— Зазор между вкладышем и шейкой коленвала должен быть в пределах 0,03…0,088 мм, толщина слоя баббита на вкладыше не менее 0,8мм

— Прилегание вкладышей к постели головки шатуна не менее 85 %

— Качка дополнительных балансиров не допускается

Холодная обкатка — 1 час

Контрольные испытания — 1 час 15 мин

Испытания при противодавлении 1,0 МПа 15 мин

Максимальная температура масла при испытании при давлении 0,3 МПа не более 98 град, температура клапанных коробок не более 150 град

Ремонтные эскизы деталей

1. Коленчатый вал

Контрольные вопросы

1. Назовите причины снижения производительности

2. Назовите причины стуков в картере

3. Какие неисправности возникают в клапанных узлах?

4. В какой последовательности разбирается компрессор?

5. Каковы критерии отбраковки цилиндров, деталей клапанов?

6. Как ремонтируется коленвал?

7. Каковы требования к сборке коленвала с головкой шатуна?

ИЗУЧЕНИЕ КОНСТРУКЦИИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ

Изучить конструкцию турбинного забойного двигателя (турбобура) 3ТСШ1; винтового забойного двигателя типа Д; выполнить условия тестового задания

Шпиндельные турбобуры ЗТСШ1 (ЗТСШ)

Турбобуры ЗТСШ1 предназначены для бурения вертикальных и наклонно-направленных скважин. Осевая опора в этих турбобуpax вынесена в отдельную шпиндельную секцию (шпиндель), что позволяет заменять узел быстроизнашивающейся осевой опоры непосредственно на буровой.

В настоящее время машиностроительные заводы выпускают следующие типоразмеры турбобуров: ЗТСШ1-172, ЗТСШ1-195, 3TСШ1-195ТЛ, ЗТСШ1-240. Перед транспортировкой их разбирают на отдельные секции и собирают на буровой перед спуском турбобура в скважину.

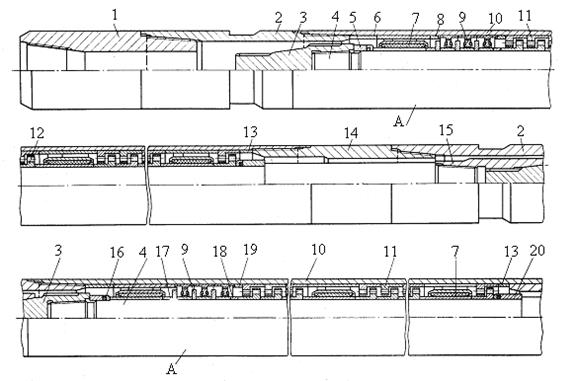

В турбинных секциях устанавливают ступени турбин (статоры 11, роторы 12) и равномерно распределенные по длине вала средние опоры 7 с втулками (рисунок 1). В каждой турбинной секции (в ее верхней части) установлено по три ступени проточной предохранительной резинометаллической пяты 9 (подпятники, диски и кольца пяты) с осевым зазором, на 2 мм меньшим осевого зазора (люфта) в турбине.Предохранительная пята предназначена для предотвращения посадкироторов турбины на статоры (посадка роторов на статоры может быть при некачественной регулировке осевых зазоров в турбинеили при износе осевой опоры шпинделясверх допустимой величины).

Положение роторов относительно статоров в турбинных секциях определяется регулировочным кольцом 13, устанавливаемым между соединительным переводником 14 и нижним статором. Регулировочное кольцо 13 подбирается такой высоты, чтобы при перемещении вала под нагрузкой сверху вниз и снизу вверх между роторами и статорамисохранялось необходимое распределение осевых зазоров.

Не вращающиеся детали в корпусе 10 турбинной секции (статоры, подпятники предохранительной пяты, средние опоры и кольца 6, 8, 13 и 19) закрепляются при помощи конических резьб соединительного 14 и промежуточного 2 переводников. Роторы, втулки средних опор, диски и кольца предохранительной пяты, кольца 5, 16, 17,18 и 20 закреплены на валу турбинной секции верхней конусно-шлицевой полумуфтой 3.

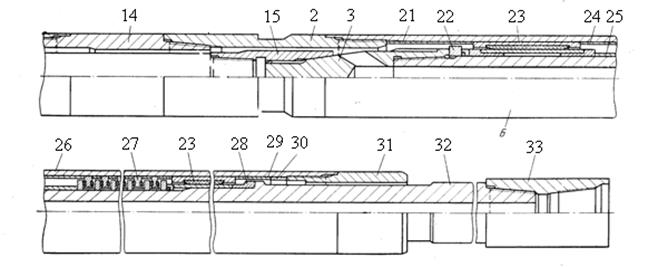

Валы 4 турбинных секций и вал шпинделя 32 (рисунок 2) соединяются при помощи конусно-шлицевых муфт, каждая из которых состоит из двух полумуфт — нижней 15 (присоединяемой при помощи конической резьбы к нижней части вала турбинной секции) и верхней 3 (в отличиеот верхних полумуфт на валах турбинных секций полумуфта на валу шпинделя имеет окна для прохода промывочной жидкости). Полумуфта 3 закрепляет детали на валу шпиндельной секций при помощи конической резьбы с внутренним упорным торцом.

Рисунок 1 — Турбинные секции

Корпуса турбинных и шпиндельной секций соединяются переводниками 2, 14 при помощи конической резьбы. Переводники 2 имеют выточку (шейку) под хомут для соединения секций в турбобур на буровой. Для присоединения колонны бурильных в верхней турбинной секции турбобура ЗТСШ1 установлен переводник 1.

В шпинделе турбобура ЗТСШ1 (рисунок 2) применена резинометаллическая пята-сальник 27. Сверху и снизу от нее размещены резинометаллические нижние опоры 23 с втулками. Не вращающиеся детали в корпусе 26 шпинделя (втулки 21, 24, 29, нижние опоры, наружные кольца пяты и подпятники, регулировочное кольцо 30) закреплены по торцам промежуточным переводником и ниппельной гайкой 31 при помощи конических резьб.

Рисунок 2 — Шпиндельная секция

Вращающиеся детали на валу 32 шпинделя (диски пяты и внутренние кольца пяты, втулки нижних опор, кольца 22, 28, уплотнительные кольца, проставочная втулка 25) закреплены между упорным торцом на валу шпинделя и полумуфтой 3. На нижнем конце вала шпинделя установлен переводник вала 33 для присоединения долота.

Источник

Технология ремонта компрессора кт6

Компрессоры КТ-6Эл и К-2 электроподвижного состава промышленного транспорта

При ревизии клапанную коробку снимают с компрессора, полностью разбирают, детали промывают керосином, протирают и осматривают. Седла и клапаны очищают от масляного нагара, клапаны притирают к седлам, регулируют подъем клапанов. Проверяют состояние муфты соединения валов двигателя и компрессора, целость клиноременной передачи и надежность крепления компрессора к фундаментной плите.

Текущий ремонт (ТР-3) компрессора производят со снятием его с электровоза и полной разборкой. В зависимости от фактического состояния деталей восстанавливают компрессор с частичной заменой деталей новыми. После ремонта и сборки компрессор испытывают в установленном объеме. На заводских ремонтах производят полное восстановление компрессора преимущественно заменой изношенных деталей новыми. Базовые детали: картер, цилиндры, шатунно-поршневую группу — подвергают капитальному ремонту.

Ремонт с разборкой. Картер проверяют на целость цветной дефектоскопией. Чаще всего появляются трещины в местах крепления цилиндров, подшипниковых фланцах, переходах от боковых стенок к привалочным лапам. При обнаружении трещины засверливают ее концы сверлом диаметром 5 — 8 мм и разделывают трещину V — или Х-образно. Шов накладывают холодным способом электросваркой электродами МИЧ-1 (монель-металл), ОЗЧ или полуавтоматическим способом порошковой проволокой ППЧ-1. Упрочнение шва производят сразу же после обрыва дуги проковкой тупым зубилом. Шов зачищают и окрашивают изнутри картера автонитроэмалью № 624а. При разработке посадочных мест под подшипники разрешается их расточка на 6 мм больше чертежного размера с установкой втулки. При незначительном ослаблении наружного кольца подшипника разрешается его установка на эластомере ГЭН-150В. Сорванную резьбу в отверстиях картера разрешается перерезать на следующий размер: резьбу М12х 1,75 на М16х2; резьбу М16х2 на М20х2. Постановку шпилек производят на густотертом сурике или цинковых белилах заворачиванием до упора в ненарезанную часть шпильки. Внутреннюю поверхность картера покрывают эмалью № 624а, снаружи — эмалью ПФ.

Цилиндры бракуют при наличии сквозных трещин, изломанных ребер (более 15%) или износе диаметра свыше допуска (табл. 69). Отдельные риски, следы задиров на зеркале цилиндра зачищают шабером или зашлифовывают. Разрешается оставлять без исправления задиры и риски глубиной не более 0,2 мм общей площадью не более 15 — 18 см 2 на зеркале цилиндра низкого давления, а на зеркале цилиндра высокого давления — общей площадью не более 10 —12 см 2 . При наличии повреждений более указанных или при овальности и конусности соответственно более 0,18 и 0,1 мм цилиндры подлежат хонингованию или расточке до следующего градационного размера (см. табл. 69). После расточки цилиндров к ним подбирают поршни с таким расчетом, чтобы зазор между поршнем и цилиндром был у цилиндра низкого давления 0,092 — 0,35 мм, у цилиндра высокого давления — 0,07 — 0,35 мм.

Чертежный размер, мм

Размеры по градациям, мм

Размер браковочный, мм

Диаметр цилиндра низкого давления компрессоров:

Диаметр цилиндра высокого давления компрессоров:

Диаметр поршня цилиндров низкого давления компрессоров:

Диаметр поршня цилиндров высокого давления компрессоров:

155 -0,05 -0,09 124,78 -0,054

Поршни подлежат замене, если в них обнаружены трещины, отколы, риски на рабочей поверхности глубиной более 1 мм, наволакивание металла или износ ручьев по ширине более 1 мм. Овальность и конусность отверстий в бобышках под поршневой палец допускается не более 0,1 мм. Эти неисправности разрешается устранять шабровкой или разверткой с последующей проверкой перпендикулярности их осей к оси поршня.

Площадь прилегания поршневых колец к цилиндру должна быть не менее 85 % поверхности. Зазор в замках должен быть у старых колец не более 1,2 мм, у новых — 0,1 — 0,4 мм. Маслосъемная фаска у нового кольца должна быть высотой не менее 1 мм. Кольца подгоняют по ручьям плотно, без заеданий. Зазор междукольцом и стенкой ручья должен быть у новых колец в пределах 0,02 — 0,08 мм. С целью повышения качества и сокращения времени ремонта поршни и кольца изготовляют по градационным размерам (см. табл. 69). При комплектовании поршней для одного компрессора разность масс этих поршней не должна превышать 200 г.

Шатуны, поршневые пальцы и шатунные болты подвергают магнитной дефектоскопии. Детали с трещинами бракуют, они восстановлению не подлежат. Осматривают вкладыши подшипников. Целость вкладышей проверяют цветной дефектоскопией. При отставании баббита от корпуса, выкрашивании более 20% площади, снижении толщины слоя менее допустимой подшипник необходимо перезалить. При заводском ремонте вкладыши подшипников перезаливают независимо от их состояния. Вкладыши заливают баббитом Б83 и растачивают по диаметру шейки вала с допуском на пришабровку. Толщина слоя должна быть в пределах 0,2 — 2 мм. После расточки, пришабровки и притирки поверхность прилегания подшипника к шейке вала должна быть не менее 75%, а вкладыша к головке шатуна — не менее 85 %.

Ослабшие или изношенные сверх допустимых размеров втулки в головках шатунов заменяются новыми, изготовленными из бронзы ОФ-10-1. Изношенныепальцы восстанавливают до чертежного размера хромированием с последующей шлифовкой. Палец бракуют при уменьшении его до диаметра более чем на 0,25 мм. Твердость новых пальцев должна быть в пределах 55 — 63 HRC .

Коленчатый вал осматривают. Маслопроводные каналы прочищают специальными ершами и продувают сжатым воздухом, шейки вала обмеряют и подвергают магнитному контролю. Вал с трещинами бракуют независимо от места расположения трещин. При овальности или конусности шеек выше допустимых норм (табл. 70) шейки протачивают и шлифуют.

Чертежный размер, мм

Размеры по градации, мм

Диаметр шейки коленчатого вала компрессоров:

Разрешается оставлять без исправления кольцевые риски глубиной не более 0,1 мм, не более двух вмятин площадью 20 мм 2 , глубиной до 0,2 мм. Если на коренных шейках имеется выработка от сальника или проворота колец подшипников глубиной до 1,5 мм, шейки восстанавливают вибродуговой наплавкой под слоем флюса марки АН-348А проволокой Св-10Г2 диаметром 1 — 1,2 мм с предварительным подогревом шейки до температуры 300 — 350°С. В исключительных случаях разрешается восстановление вибродуговой наплавкой шатунной шейки вала.

Наплавку выполняют с подогревом под слоем керамического флюса АНК-18 проволокой Св-08. Наплавленную шейку обрабатывают до чертежных размеров и шлифуют, смазочные каналы восстанавливают. Твердость наплавленного слоя должна быть в пределах 320 — 350 НВ. Вал, восстановленный наплавкой, вторично подвергают магнитному контролю с последующей статической балансировкой. Разрешается производить приварку грузов при балансировке и исправлять дефектные швы.

Шариковые подшипники вала заменяют новыми при наличии следующих дефектов: трещин или сколов металла на кольцах, цветов побежалости на кольцах, надломов или сквозных трещин сепаратора. Подшипник промывают 6%-ной смесью легкого минерального масла с бензином, после чего при вращении от руки в горизонтальной плоскости он должен иметь ровный ход и издавать незначительный шум. Подшипники надевают на шейки вала подогретыми до температуры 100 — 120°С в масляной ванне.

Проверяют состояние привода масляного насоса. Редукционный клапан разбирают, очищают и осматривают. Дефектные детали заменяют. Собранный клапан испытывают. При давлении сжатого воздуха 235 — 274 кПа у компрессора КТ-6Эл клапан должен отжиматься от седла. Самоуплотняющийся сальник, ослабший в посадке, с поврежденной манжетой заменяют.

М асляный насос (рис. 104) разбирают. Детали очищают, маслопроводящие каналы в валике 4, корпусе 6 и крышке 7 прочищают и продувают сжатым воздухом. Осмотром и обмерами определяют объем ремонта. При зазоре между втулкой 3 и валиком более 0,12 мм втулку заменяют. Изношенный квадрат хвостовика валика восстанавливают до чертежного размера хромированием или горячим осталиванием. Ослабшую или изломанную пружину 5 заменяют. Устранение выработки на поверхностях А производят притиркой по плите с применением притирочной пасты М28 или шлифзерна № 80 (ГОСТ 3647-71). Корпус 6 насоса заменяют при наличии трещин, увеличении диаметра средней полости более 53 мм или уменьшении высоты более 19,8 мм. Валик 4 насоса заменяют при наличии трещин, а также конусности и овальности более 0,02 мм. Осевое перемещение валика должно быть в пределах 0,035 — 0,075 мм. Износ лопастей 2 не должен превышать 0,12 мм.

Собранный насос испытывают на герметичность и подачу. Течь в местах соединения корпуса с фланцем 1 и крышкой 7 не допускается. Подача при частоте вращения 850 об/мин, температуре масла 60 — 70°С и давлении 294 кПа должна быть 5,5 л/мин без учета масла, перепускаемого редукционным клапаном.

В оздушный фильтр (рис, 105) разбирают. Внутреннюю полость корпуса 5 промывают и вытирают. Фильтрующее волокно 3 и войлочный чехол 1 при наличии замасливания промывают в бензине или другом растворителе и сушат. Фильтрующую поверхность, покрытую сухим пыльным осадком, очищают встряхиванием и продувкой. После очистки фильтрующее волокно слегка промасливают и плотно укладывают между сетками 2, 4. В качестве фильтрующей набивки разрешается применять сюзальскую пряжу или капроновое волокно. Сорванную резьбу основания 6 разрешается восстанавливать по следующей схеме: расточка до диаметра 90 мм, наплавка газовой сваркой бронзой «Тобина» с применением буры, расточка и нарезка резьбы 3 ” .

Сапун (рис. 106) полностью разбира

ют, детали дефектируют. Целость корпуса 1 проверяют методом цветной дефектоскопии. Обнаруженные трещины заваривают, руководствуясь общей технологией восстановления чугунных корпусов. Резьбу восстанавливают наплавкой и нарезкой новой.

Пружины 3 и 5, имеющие трещины в витках или потерявшие упругость, заменяют новыми. Длина пружины 3 в свободном состоянии 28 мм, пружины 5 — 68 мм. Клапан 2, имеющий расслоения или надрывы, заменяют. Сетки 4 очищают и продувают. Набивку промывают, сушат, распушивают и укладывают между сетками.

Клапанные коробки компрессора характеризуются низкой надежностью, поэтому ремонт необходимо производить в точном соответствии с установленным технологическим процессом и контролем качества ремонта.

Коробки (рис. 107) полностью разбирают, детали очищают от масляного нагара, промывают и осматривают. Корпуса 3 подвергают гидравлическому испытанию давлением 1470 кПа в течение S мин. Течь не допускается. При наличии трещин, отбитых ребер свыше 15 % корпус заменяют. Крышки 4 клапанов заменяют при наличии трещин. Несквозные трещины разрешается заваривать методами холодной сварки чугуна. Забоины и риски на торцовой поверхности упора нагнетательного клапана 1 .выводят торцовкой, при этом уменьшение высоты упора допускается до 67 мм.

Пружины 2 высотой 10 мм, имеющие протертости или излом витков, заменяют. Высота новой пружины должна быть 12 ± 0,5 мм. Пластины всасывающего 5 и нагнетательного 1 клапанов заменяют новыми, изготовленными из стали 3X13. Седла клапанов и клапанные пластины выверяют на плите по краске и притирают с использованием пасты М28, а затем М14. Седла клапанов, имеющие выработку, забоины глубиной более 0,1 мм, протачивают с последующей притиркой поясов по поверочной плите, а затем по ним притирают клапаны. Всасывающие и нагнетательные клапаны собирают и регулируют их ход, который для компрессора КТ-6Эл должен быть 2,5 +0,2 мм.

При сборке клапанов следует обращать особое внимание на постановку пружин. На всасывающие клапаны рекомендуется устанавливать более слабые пружины, на нагнетательные — сильные. На пружины ставят клейма «В» и «Н» соответственно. Собранный клапан испытывают на стенде: если падение давления с 784 до 735 кПа в резервуаре объемом 50 л происходит не быстрее чем за 2 мин, плотность клапана считают удовлетворительной. Ставить всасывающий клапан вместо нагнетательного и наоборот запрещается.

Холодильник промывают в ванне с 10%-ным раствором каустической соды, масляные отложения в трубках очищают продувкой острым паром давлением 490 — 588 кПа. Для обнаружения неплотностей в соединениях или трещин холодильник испытывают в ванне с водой сжатым воздухом. Трещины в коллекторе, крышках и патрубках заваривают газовой сваркой. Концы трубок, имеющих неплотность в месте постановки, следует развальцевать. Разрешается заглушать трубки с трещинами и обрывами запайкой их с обоих концов не более трех в каждом радиаторе. После ремонта радиатор испытывают на плотность.

Вентилятор осматривают. Дефектные или изношенные шарикоподшипники заменяют. Разрешается заварка трещин в лопастях, если они не доходят на 20 мм до края лопасти. Отремонтированное вентиляторное колесо подвергают балансировке. Небаланс допускается не более 25 г. После балансировки колесо испытывают на разнос при частоте вращения 2100 об/мин.

Технология ремонта деталей компрессора К-2 в основном аналогична ремонту деталей компрессора КТ-6Эл. Различие заключается в ремонте масляного насоса и клапанной коробки.

М асляный насос (рис. 108) разбирают, проверяют износы зубьев, разборку опорных мест в крышке 3 и промежуточной части 6, овальность осей 2 и 4 зубчатых колес. Износ зубьев допускается не более 0,3 мм. При разработке опорных поверхностей в крышке 3 и промежуточной части 6 отверстия растачивают и запрессовывают бронзовые или латунные втулки. При овальности осей 2 и 4 более 0,15 мм их протачивают и шлифуют так, чтобы зазор между крышкой 3 и промежуточной частью 6 был у малых зубчатых колес 1 и 5 в пределах 0,02 — 0,08, а у больших зубчатых колес 8 и 9 — 0,04-0,12 мм.

При сборке зубчатых колес необходимо выдерживать межосевое расстояние, которое между зубчатыми колесами 1 и 5 должно быть 37,5 мм, а между зубчатыми колесами 8 и 9 — 98,75 мм. Предохранительный клапан 7 регулируют на поддержание при работе компрессора давления в маслопроводах в пределах 245 — 294 кПа. Ремонт клапанов сводится к замене дефектных пластин новыми. Притирку пластин производят так же, как и для клапанов КТ-6Эл. При монтаже клапанов выдерживают размер от верхней плоскости ограничительной шайбы до нижней плоскости седла клапана: для всасывающих и нагнетательных клапанов цилиндров низкого давления — 25 мм, для цилиндров высокого давления — 24 мм. После сборки в картер компрессора заливают масло до нормального уровня и устанавливают его на стенд для обкатки.

Муфту сцепления при соединении компрессора с двигателем осматривают. Обращают внимание на состояние призонных болтов и резиновых уплотнительных втулок. Отклонение от соосности компрессора и двигателя допускается не более 0,5 мм. При ремонте следует руководствоваться допусками, указанными в табл. 71.

Испытание. Обкатку компрессоров КТ-6Эл и К-2 производят с целью приработки деталей компрессора без клапанных коробок и холодильника непрерывно при частотах вращения коленчатого вала 270, 400, 600 и 850 об/мин соответственно в течение 30, 20, 10 и 30 мин. Дефекты, обнаруженные при обкатке, устраняют, масло заменяют новым, компрессор полностью

Источник