- Технология ремонта круглошлифовальных станков

- Технология ремонта полуавтомата круглошлифовального модели 3М174

- Техническая характеристика и описание работы полуавтомата круглошлифовального модели 3М174. Технологический процесс изготовления колеса червячного. Дефектация деталей задней бабки и составление карты дефектации. Проверочные расчеты, связанные с ремонтом.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Организация проведения монтажа и ремонта универсального круглошлифовального станка

- Назначение и устройство универсального круглошлифовального станка, его место в технологическом процессе. Ремонтные и пусконаладочные работы. Монтаж промышленного оборудования, расчёт строп. Проверка точностных параметров и испытание узла после ремонта.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Продольное движение стола

- Автоматическая поперечная подача стола

- Быстрый подвод и отвод шлифовального круга

- Автоматическое выключение механизма ручного перемещения стола

- Выборка зазоров в механизме поперечной подачи

- Поперечная подача

Технология ремонта круглошлифовальных станков

Ремонт направляющих станины

Приведенный в настоящей главе технологический процесс капитального ремонта является типовым для различных моделей кругло-шлифовальных станков и рассчитан для ремонтных баз (цехов) средних и крупных машиностроительных заводов. По этой технологии могут ремонтироваться круглошлифовальные станки моделей 3151, 3160А, 3161, 3164 и др. В технологическом процессе дано несколько вариантов ремонта отдельных сборочных единиц упрощенными методами в зависимости от специфических условий и состояния ремонтной базы. Эти варианты ремонта позволяют технически слабо оснащенным ремонтным базам (цехам) производить высококачественный ремонт оборудования.

К шлифовальным станкам, выполняющим финишные операции, предъявляются высокие требования. Точность обработки изделий на этих станках в основном зависит от состояния направляющих станины, кареток, передних и задних бабок, а также точности расположения осей шпинделей и состояния их подшипниковых опор. Поэтому ремонт таких станков имеет определенную специфику.

Одной из основных баз при ремонте круглошлифовальных станков являются направляющие станины. Неточность ремонта этих направляющих приводит к неправильному положению и взаимодействию основных сборочных единиц станка, что в некоторых случаях не может быть исправлено даже путем дополнительных пригонок по месту.

Рис. 6.1. Станина круглошлифовального станка

ри ремонте станины необходимо восстановить прямолинейность всех направляющих, при этом устраняют извернутость поверхностей 1—3 и 6—8 (рис. 6.1). Поверхности 2, 3 и 7, 8 призматических направляющих должны быть взаимно перпендикулярны, что также необходимо восстановить. Поверхности 1—3 изнашиваются значительно больше поверхностей 6—3, поэтому первые ремонтируют финишным строганием, шлифованием или шабрением, а вторые, как правило — шабрением (табл. 6.1). Порядок ремонта станины шлифованием направляющих на продольно-шлифовальном станке следующий.

1. Устанавливают станину на столе продольно-шлифовального станка, выверяя ее на параллельность направляющих продольному перемещению колонны шлифовального станка по станине. По индикатору, закрепленному на корпусе шлифовальной бабки, при движении колонны проверяют параллельность поверхностей 1 и 3. Перемещением шлифовальной бабки по траверсе проверяют параллельность поверхностей 6—8 направлению движения бабки. Точность установки станины по индикатору 0,02 мм на длине направляющих.

2. Шлифуют последовательно поверхности 1—3, добиваясь параметра шероховатости поверхностей Ra = 1,250,63 мкм. Допуск прямолинейности направляющих 0,02 мм на длине 1000 мм. Проверку прямолинейности и извернутости осуществляют приспособлением (см. рис. 2.7).

3. Шлифуют поочередно поверхности 6—8 (рис. 6.1). Технические условия и способы проверки см. табл. 6.1 (операция 3).

Типовой технологический процесс ремонта направляющих станины шабрением

Номер и содержание

1. Установить станину на фундаменте или на стенде и выверить правильность установки

Отклонение от горизонтальности направляющих в продольном и поперечном направлениях на длине 1000 мм — 0,04 мм, извернутость — 0,02 мм

Каретка стола, уровень (ГОСТ 9392—82), приспособление (см. рис. 2.6)

Установить уровень на направляющую 1 (рис. 6.1) станины вдоль поверхности, затем — на перпендикулярно находящуюся поверхность 6, располагая его вдоль этой направляющей. Извернутость проверить приспособлением (см. рис. 2.6)

Шабрить поверхности 1—3 (рис. 6.1) по поверочной линейке

Количество отпечатков каретки не менее 10—15 на площади 2525 мм. Допуск прямолинейности направляющих 0,02 мм на длине 1000 мм. Извернутость 0,02 мм на 1000 мм

Поверочная линейка (ГОСТ 8026—82), приспособление (см. рис. 2.6)

Линейкой на краску. Прямолинейность и извернутость проверять приспособлением (см. рис. 2.6)

Шабрить поверхность 6—8 и выверить на перпендикулярность направляющим для каретки

Допуск прямолинейности и перпендикулярности поверхностей 6—8 к поверхностям 1—3 — 0,02 мм на длине 1000 мм. Остальное — как в операции 2

То же и подставка для контрольного угольника (см. рис. 2.12), стойка с индикатором (ГОСТ 5584—82)

Линейкой на краску (см. рис. 2.12), установить на продольных направляющих, а приспособление (см. рис. 2.6) — на поперечных направляющих станины. Стойку с индикатором закрепить на приспособлении и подвести измерительный штифт к свободной грани угольника. Перемещая приспособление по поперечным направляющим, считывать показания стрелки индикатора. Проверять контрольными оправками 4 и 5

Источник

Технология ремонта полуавтомата круглошлифовального модели 3М174

Техническая характеристика и описание работы полуавтомата круглошлифовального модели 3М174. Технологический процесс изготовления колеса червячного. Дефектация деталей задней бабки и составление карты дефектации. Проверочные расчеты, связанные с ремонтом.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 25.04.2014 |

| Размер файла | 2,1 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1.1 Назначение, техническая характеристика, описание работы и смазки полуавтомата круглошлифовального модели 3М174

1.2 Подготовка к ремонту станка и разработка графика ремонта

2. СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1 Технологический процесс разборки задней бабки с определением норм времени

2.2 Дефектация деталей задней бабки и составление карты дефектации

2.3 Технологический процесс ремонта винта с обоснованием выбора метода ремонта

2.4 Технологический процесс изготовления колеса червячного с определением норм времени

2.4.1 Выбор вида и метода получения заготовки колеса червячного

2.4.2 Расчет режимов резания

2.4.3 Расчет норм времени на изготовление колеса червячного

2.5 Технологический процесс сборки задней бабки с определением норм времени

2.6 Испытание и сдача в эксплуатацию станка после ремонта

2.7 Планировка оборудования и рабочих мест на планируемом участке

2.7.1 Определение укрупненных норм времени на ремонт винта и изготовление колеса червячного

2.7.2 Расчет необходимого оборудования на участке

2.8 Монтаж оборудования на участке

2.8.1 Расчет фундамента круглошлифовального станка модели 3М174

2.8.2 Расчет и выбор оснастки для транспортировки

2.8.3 Монтаж круглошлифовального станка модели 3М174 на фундамент

3. КОНСТРУКТОРСКАЯ ЧАСТЬ

3.1 Выбор приспособления для ремонт винта и контроля колеса червячного

3.1.1 Расчет фрезерного приспособления

3.2 Проверочные расчеты, связанные с ремонтом винта

Машиностроение — одна из наиболее быстро развивающихся отраслей в Украине. Это энергоемкая, материалоёмкая отрасль, требующая тесного сотрудничества с такими отраслями экономики как металлургия, угледобывающая промышленность, транспорт. Все эти отрасли широко представлены на Украине, в частности, в ее восточной части. Развитие новой техники и технологии позволяет наращивать темпы роста производства, выходить на новые рубежи, обеспечивая необходимой продукцией потребителей Украины и сотрудничать с другими государствами, поставляя продукцию высокого качества, соответствующую мировым стандартам.

Модернизация устаревшего оборудования, применение станков-автоматов, агрегатных станков, применение многоместных пневматических или гидравлических приспособлений, автоматических линий позволяет наращивать темпы производства без больших капиталовложений.

Экономическая реформа — переход промышленности на новые методы планирования и экономического стимулирования на основе хозяйственного расчёта, условия платности фондов, а отсюда необходимость для предприятий наиболее полной фондоотдачи- неизмеримо усиливают значение рациональной эксплуатации оборудования.

Производственное оборудование представляет собой наиболее важную часть основных фондов предприятий, их технико-производственный потенциал, поэтому вопросы использования, долговечности и работоспособности оборудования должны быть предметом повседневного внимания директоров и главных инженеров заводов, начальников цехов, мастеров и рабочих.

Рационально эксплуатируемое оборудование работает без дорогостоящих ремонтов, без аварий и простоев, дезорганизующих производство. Рациональная эксплуатация оборудования обеспечивает предприятию возможность увеличения выпуска продукции и повышения производительности труда.

В связи с быстрым развитием техники у некоторых из ранее выпущенных машин ещё до физического износа наступает «моральный износ», т.е. их технические характеристики перестают соответствовать уровню развития производства. Важной задачей ремонтников является совершенствование таких машин в процессе ремонта с приближением их характеристик к данным современных машин.

Техник — механик по ремонту должен кроме устройства промышленного оборудования и технологии его ремонта уверенно разбираться в вопросах организации, планирования экономики ремонтного хозяйства, техники безопасности и противопожарной безопасности.

1. ОСНОВНАЯ ЧАСТЬ

1.1 Назначение, техническая характеристика, описание работы и смазки полуавтомата круглошлифовального модели 3М174

полуавтомата круглошлифовальный ремонт

Полуавтомат круглошлифовальный модели 3М174 предназначен для врезного продольного шлифования наружных цилиндрических и пологих конических поверхностей в условиях единичного, серийного и крупносерийного производства.

Посредством ряда кинематических цепей и гидравлической системы в станке осуществляются следующие движения: вращение шпинделя шлифовальной бабки; вращение изделия; ручная и автоматическая поперечные подачи; ручное и гидравлическое перемещение стола; быстрые гидравлические подвод и отвод шлифовальной бабки.

Рисунок 1.1 — Общий вид полуавтомата круглошлифовального модели 3М174

1 — станина, 2 — коробка скоростей, 3 — передняя бабка, 4 — задняя бабка, 5 — механизм поперечных подач, 6 — шпиндельный узел, 7 — электрошкаф.

Основные данные и характеристики полуавтомата круглошлифовального модели 3М174:

Наибольшее размеры устанавливаемого изделия, мм

Наибольший диаметр шлифования при номинальном диаметре шлифовального круга, мм:

Наибольшая длина шлифования, мм 630

Вес обрабатываемого изделия, кг 1000

Наибольшее продольное пермещение стола, мм 2800

Ручное перемещение стола за один оборот маховика, мм

Размеры шлифовального круга, мм

наименьший наружный диаметр 500

наибольший наружный диаметр 750

Конец шпинделя шлифовальной бабки 1:5

Скорость вращения шпинделя шлифовальной бабки, об/мин

Количество скоростей вращения изделия бесступенчатое регулирование

Скорость вращения изделия, об/мин 63-400

Размеры центра (ГОСТ13214-87) Морзе №6

Габаритные размеры, мм

Масса станка, кг 14700

Правильная и своевременная смазка станка является основным условием высокопроизводительной безаварийной работы. Она значительно увеличивает срок службы станка и предотвращает преждевременный износ деталей, способствуе длительному сохранению первоначальной точности и чистоты шлифования.

Нормальная работа станка возможна только при условии строгого соблюдения периодичности смазки при применении рекомендуемых смазочных материалов или их эквивалентов. Точки смазки станка приведены на рисунке 1.2.

Рисунок 1.2 — Точки смазки полуавтомата круглошлифовального модели 3М174

Таблица 1.1 Схема смазки полуавтомата круглошлифовального модели 3М174

Источник

Организация проведения монтажа и ремонта универсального круглошлифовального станка

Назначение и устройство универсального круглошлифовального станка, его место в технологическом процессе. Ремонтные и пусконаладочные работы. Монтаж промышленного оборудования, расчёт строп. Проверка точностных параметров и испытание узла после ремонта.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 13.03.2020 |

| Размер файла | 636,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.Allbest.Ru/

Размещено на http://www.Allbest.Ru/

Размещено на http://www.Allbest.Ru/

Раздел 1. Организационно-технологическая часть

1.1 Назначение и устройство промышленного оборудования, его место в технологическом процессе

1.2 Подготовительные работы, предшествующие монтажу

1.3 Монтаж промышленного оборудования расчёт строп для монтажа

1.4 Пусконаладочные работы,

Раздел 2. Ремонтно-технологическая часть

2.1 Планирование ремонтных работ

2.2 Организация и проведение ремонта

2.3 Вид и методы ремонта узла оборудования

2.4 Ремонт узла (ремонтная характеристика узла)

2.5 Сборка и регулировка (наладка) узла

2.6 Проверка точностных параметров и испытание узла после ремонта

Раздел 3. Техника безопасности при монтаже и ремонте промышленного оборудования

3.1 Организация работы по охране труда на предприятии

3.2 Мероприятия по технике безопасности при проведении модернизации

3.3 Противопожарная безопасность

Основную часть оборудования предприятий любой отрасли составляют станки и машины, без данного оборудования работа предприятий невозможна. Стабильная работа и получение необходимых технических характеристик оборудования, гарантируемых заводом изготовителем невозможна без четкого соблюдения предприятиями владельцами комплекса требований предъявляемых к эксплуатации и систем технического обслуживания и ремонта

Машиностроение во всем мире признано ведущей отраслью производства. Его развитие характеризует уровень, как научно-технического потенциала страны, так и обеспечения ее безопасности. Задача государственной экономической политики заключается в выработке промышленной концепции и хозяйственного механизма, опираясь на приоритетные отечественные отрасли, которые обеспечат стране должный уровень развития промышленных отраслей в рамках международного разделения труда.

Цель курсового проекта Организация проведения монтажа и ремонта универсального круглошлифовального станка в условиях механического участка.

Для достижения поставленной цели необходимо решить следующие задачи:

изучить паспорт промышленного оборудования

смонтировать промышленное оборудования

произвести пусконаладочные работы, предшествующие монтажу

спланировать организацию и проведение ремонта

отремонтировать и отрегулировать узел

провести проверку точностных параметров и испытание узла после ремонта

Практически все сферы деятельности современного человека связаны с использованием машин и механизмов, а переработка сырья и материалов требует специального технологического оборудования.

Длительное сохранение работоспособности оборудования и сведение к минимуму суммы затрат на его поддержание (восстановление), а также потерь основного производства, связанных с простоями оборудования из-за неисправности, требуют рациональной организации и эксплуатации и обязательного выполнения комплекса работ по его техническому обслуживанию.

Необходимость совершенствования организации технического обслуживания диктуется тем, что рациональная организация, эксплуатация и четкое выполнение комплекса требований к техническому обслуживанию являются не менее важным условием сокращения затрат и потерь основного производства и длительного сохранения оборудованием работоспособности.

1. Организационно-технологическая часть

1.1 Назначение и устройство универсального круглошлифовального станка его место в технологическом процессе

Универсальный круглошлифовальный станок 312М предназначен для шлифования цилиндров, пологих и крутых конусов, цилиндрических и конических отверстий.

Шлифование может производиться, как в неподвижных центрах, так и в патроне.

Салазки шлифовальной бабки и шлифовальная бабка выполнены поворотными, что дает возможность шлифовать конуса, длина которых больше ширины круга.

Путем поворота передней бабки или верхнего поворотного стола возможно шлифование конусных отверстий.

В станке автоматизированы: продольный ход стола и поперечная подача шлифовального круга на каждый ход стола. Оба эти движения могут осуществляться и вручную.

Станок имеет шесть скоростей вращения изделия и предназначен для использования в инструментальных и ремонтных цехах, а так же в индивидуальном производстве.

Станок изготовляется по повышенным нормам точности.

Станок произведен Ленинградским станкостроительным заводом им. Ильича в 1965 году. До конца 60-х годов завод, единственный в СССР, выпускал эту модель станка в различных модификациях: 312, 312м, 3А12, 3Б12, 3А153, 3А153А, 3153. [Руководство универсального круглошлифовального станка модель 312М, с.3]

В таблице 1. представлены технические характеристики универсального круглошлифовального станка модель 312М [Руководство универсального круглошлифовального станка модель 312М, с.9]:

Технические характеристики универсального круглошлифовального станка модель 312М

Класс точности по ГОСТ 8-82

Наибольший диаметр устанавливаемого изделия, мм

Наибольшая длина устанавливаемого изделия (РМЦ), мм

Наибольший диаметр наружного шлифования в люнетах, мм

Наибольший диаметр наружного шлифования в патроне, мм

Наибольшая длина наружного шлифования, мм

Расстояние от оси шпинделя передней бабки до зеркала стола — высота центров, мм

Станина и столы станка

Наибольшее продольное перемещение стола от руки / механически, мм

Продольное перемещение стола от руки за один оборот маховика, мм

Наименьший ход стола между упорами (автоматический ход стола), мм

Наибольший угол поворота верхнего стола по часовой стрелке, град

Наибольший угол поворота верхнего стола против часовой стрелки, град

Цена деления шкалы поворота верхнего стола, мин

Наибольшее перемещение шлифовальной бабки от маховика, мм

Расстояние оси шлифовального круга до оси изделия, мм

Перемещение шлифовальной бабки во время быстрого подвода, мм

Поворот шлифовальной бабки (к изделию), град

Поворот шлифовальной бабки (от изделия), град

Диаметр шлифовального круга — наибольший/ наименьший, м/с

Диаметр шлифовального круга — посадочный, м/с

Наибольшая высота устанавливаемого круга, мм

Цена деления лимба поперечной подачи, мм

Цена деления лимба тонкой поперечной подачи, мм

Приспособление для внутреннего шлифования

Наибольший диаметр шлифуемого отверстия, мм

Наибольшая длина шлифуемого отверстия, мм

Диаметр внутришлифовальной головки, мм

Привод и электрооборудование станка

Электродвигатель шпинделя шлифовальной бабки, кВт (об/мин)

Электродвигатель привода изделия, кВт

Электродвигатель насоса гидросистемы, кВт

Электродвигатель насоса системы охлаждения, кВт

Габаритные размеры и масса станка

Габаритные размеры станка (длина х ширина х высота), мм

2000 х 1365 х 1365

Масса станка с электрооборудованием и охлаждением, кг

Универсального круглошлифовального станка модель 312М (рисунок 1) имеет следующие основные узлы:

Рисунок 1 — Основные узлы станка 312М

Станина 1 предназначена для установки узлов и деталей станка и выполнена в виде отливки жесткой конструкции. Стол 2 станка состоит из нижнего стола с направляющими поверхностями и верхнего поворотного стола, служащего для установки передней и задней бабок. Для продольного перемещения стола от руки служит механизм 3. Передняя бабка 4 осуществляет вращение (круговую подачу) детали с требуемой окружной скоростью. Задняя бабка 5 служит для поддержания правого конца детали при шлифовании в центрах. Шлифовальная бабка 6 осуществляет главное рабочее движение, которым является вращение шпинделя с шлифовальным кругом.

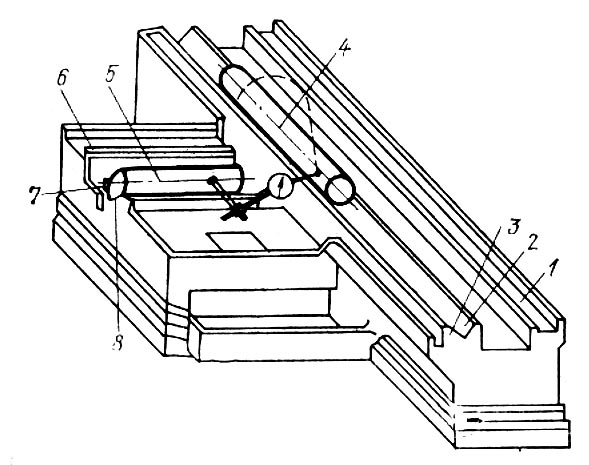

На рисунке 2 представлена кинематическая (гидравлическая) схема универсального круглошлифовального станка модель 312М:

Рисунок 2 — Гидро-кинематическая схема станка 312М

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка.

Продольное движение стола

Лопастный насос 21 засасывает масло из бака и подает его через фильтр 22 к гидропанели 5. Для защиты гидросистемы от скачков давления служит предохранительный кран 20.

При установке крана 6 на гидропанели в положение «Пуск» и при повернутом вправо реверсивном рычаге 3 реверсивный золотник 19 будет смещен влево, масло под давлением поступит в правую полость рабочего цилиндра 10 и передвинет поршень 11 влево. Шток 12 поршня связан со столом. В это время масло из левой полости рабочего цилиндра поступает к панели, подводится к дросселю 18 и уходит на слив.

Когда движущийся стол с закрепленным упором 4 сдвинет реверсивный рычаг 3 влево, управляющий золотник 17 переместится и пропустит масло в левую сторону реверсивного золотника 19, передвинет его вправо, при этом масло проходит в левую полость рабочего цилиндра и стол начнет двигаться в обратную сторону (вправо).

Рычаг 3, перемещающий реверсивный золотник 19 и меняющий направление хода стола, можно переключать вручную. Продолжительность времени, в течение которого происходит изменение направления движения стола, можно регулировать дросселями 1 и 2. Скорость движения стола (продольной подачи) регулируется дросселем 18.

Если требуется ввести в действие ручное перемещение стола, то переключают кран 6 из положения «Пуск» в положение «Стоп», при этом реверсивный золотник 19 отключается от линии нагнетания и обе полости цилиндра 10 соединяются, что дает возможность вручную перемещать стол.

Автоматическая поперечная подача стола

В конце каждого хода стола одновременно с началом поступления масла под торец реверсивного золотника 19 масло поступает также в правую (или левую) полость цилиндра 27, при этом происходит перемещение плунжера-рейки 26, который поворачивает шестерню 28, связанную с кривошипно-шатунным механизмом. Поворот кривошипа сообщает двойной ход собачке храпового колеса 24, связанного с валиком механизма поперечной подачи.

Размеры цилиндра 27 рассчитаны так, что время, в течение которого плунжер 26 совершает полный ход, не превышает времени хода реверсивного золотника 19. Это необходимо для того, чтобы поперечная подача совершалась в тот момент, когда стол меняет направление движения.

Автоматическая поперечная подача отключается краном 25.

Быстрый подвод и отвод шлифовального круга

От насоса масло, минуя гидропанель, направляется к золотнику 17 и оттуда в правую или левую полости цилиндра 16, производит перемещение штока и связанного с ним червяка /5, который, не вращаясь, а действуя как рейка, поворачивает шестерню 14 и шестерню 13, сцепленную с рейкой салазок шлифовальной бабки. При этом происходит быстрый отвод или подвод (в зависимости от положения поворотного крана золотника 17) шлифовального круга.

Автоматическое выключение механизма ручного перемещения стола

Механизмы ручного и гидравлического перемещения стола сблокированы, т. е. включение одного способа перемещения автоматически приводит к выключению другого. Происходит это следующим образом. При включении краном 6 гидравлического хода стола, масло поступает под плунжер и, преодолевая действие пружины, смещает зубчатую муфту 7, при этом происходит отключение реечной шестерни продольного хода стола от механизма ручной подачи.

При переводе крана 6 в положение «Стоп» сцепление зубчатой муфты автоматически восстанавливается.

Выборка зазоров в механизме поперечной подачи

Выборка зазоров происходит под действием плунжера гидравлического цилиндра, на левый торец которого давит масло, поступающее сюда, минуя гидропанель. Давление масла на этот плунжер начинается при включении гидронасоса и кончается при его выключении.

Поперечная подача

Поперечная подача шлифовального круга осуществляется в следующем порядке:

Шестерня 14, сидящая на валике маховика, вращает шестерню 13, сидящую на валу червяка 15. Червяк вращает червячное колесо 9, закрепленное на одном валу с шестерней 8, которая, вращаясь, передвигает рейку, а с ней салазки шлифовальной бабки.

Преимуществом гидрофицированных шлифовальных станков является большая универсальность, большое количество разнообразных движений при малых габаритах гидравлических механизмов, плавное регулирование скорости рабочего или вспомогательного движения в широком диапазоне.

Недостатками гидрофицированных станков являются относительно высокая их стоимость и неизбежность утечек масла в узлах гидросистемы.

1.2 Подготовительные работы, предшествующие монтажу

Приёмку промышленного оборудования перед монтажом производят в соответствии с нормативной документацией (ГОСТ, конструкторской документации, плана производственных работ, технологической карты.) по результатам внешнего осмотра проверяют комплектность оборудования и его соответствие согласно паспорта или руководства. Так же проверяют наличие и полноту технической документации заводом-изготовителем, необходимой для производства монтажной и пуско-наладочных работ. Приемка оборудования в монтаж осуществляется актом установленного образца, зафиксированные в акте недостатки доводятся до поставщика в форме рекламации. После приемки и устранения замечаний оборудование, в частности станок 312М, может быть передан в монтаж.

При транспортировке упакованного станка канаты следует располагать в соответствии с обозначением мест строповки на упаковочном ящике. При транспортировке краном канат должен быть выбран с учетом веса брутто упакованного станка. При загрузке и выгрузке станка нельзя наклонять его в стороны, допускать удары дном или боками. Следует избегать сильных сотрясений и рывков при опускании и подъёме станка Транспортировку станка в распакованном виде надо производить согласно схеме на рисунке 3. При транспортировке необходимо следить за тем, что бы канатом не помять кожухи, крышки и другие детали. В соответствующих местах следует устанавливать под канат подкладки. При распаковке станка надо следить за тем, тем чтобы не повредить станок распаковочным инструментом, для чего вначале снимается верхний щит упаковочного ящика, а затем боковые.

Установка станка без специального фундамента разрешается только на бетонированном полу толщиной не менее 300 мм. В остальных случаях для достижения спокойной и точной работы необходимо подготовить бетонный фундамент согласно чертежам. Станок устанавливается на бетонной подушке. Для установки станка по уровню пользуются нивелировочными клиньями.

Рисунок 3 — Транспортировочная схема станка 312М

После выверки станка по уровню, основание станины заливается цементным раствором. На установочном чертеже (рисунок 4.) обозначены сплошными линиями — граница цементной заливки, а пунктирными — контуры станка.

Рисунок 4 — Установочный чертеж к станку 312М

Карта пооперационного контроля качества монтажа

Проверка расположения осевых разбивочных рисок, высотных отметок, геометрич. размеров фундамента Допустимые отклонения в мм:

— по привязочным размерам продольных ипоперечных осей -±20 мм

— по высотным отметкам — -30 мм

— по осям фундаментных болтов в плане — ± 5 мм

Поверочная линейка, шаблон, уровень, рулетка, метр, угольник, струна, отвес

С учетом всех этих условий выбирается способ монтажа, оценка которого осуществляется в два этапа. Вначале из большого разнообразия существующих методов и способов монтажа оборудования отбираются наиболее рациональные и целесообразные варианты с технической точки зрения. При этом необходимо исходить из конкретных условий, в которых выполняется монтаж с учетом характеристики оборудования (массы, габаритов, конфигурации), числа монтируемых аппаратов и расположения их по высоте и в плане, а также технических возможностей грузоподъемного оборудования. После этого производится выбор оптимального способа монтажа оборудования на основе расчета и сопоставления экономических показателей ранее выбранных способов монтажа.

1.3 Монтаж промышленного оборудования расчёт строп для монтажа

Установку оборудования осуществляют на принятых в соответствии со СНиП 3.01.01-85 и 3.05.05-84 фундаментах, на которые, при необходимости, наносят при помощи струн, отвесов и т.п. дополнительные оси и отметки, предусмотренные в схемах монтажа или технологических картах. Одновременно подготовляют площадки на поверхности фундамента для установки опорных элементов.

Выбор строп начинают с определения массы груза и расположения его центра тяжести. Если на грузе таких обозначений нет, то необходимо уточнить эти параметры у лица, ответственного за производство грузоподъемных работ. Во всех случаях необходимо убедиться в том, что груз, подлежащий перемещению, может быть поднят имеющимися в вашем распоряжении грузоподъемными средствами. Определив массу поднимаемого груза и расположение центра тяжести, затем определяют число мест строповки и их расположение с таким расчетом, чтобы груз не мог опрокинуться или самостоятельно развернуться. Из этого расчета выбирают строп или подходящее грузозахватное приспособление. Одновременно следует учитывать длину выбираемого многоветвевого стропового грузозахватного приспособления.

При выборе длины стропа следует исходить из того, что при малой длине угол между ветвями строп будет больше 90°, а при большой длине — теряется высота подъема груза и возникает возможность его кручения. При выборе строп следует также определить, из каких элементов должна состоять гибкая часть стропа (стальной канат или цепь, или другой вид жестких строп и т.п.) и какие концевые и захватные элементы целесообразнее использовать для подъема конкретного груза.

При производстве строительно-монтажных работ, связанных с грузоподъемными операциями, безопасность работ определяется надежностью стропов очных устройств и приспособлений.

Выбор стальных канатов, применяемых в качестве грузовых, стреловых, несущих, тяговых и др., должен производиться в соответствии с правилами устройства и безопасности эксплуатации грузоподъемных кранов (ПБ 10-382-00), ИСО 4308/1, ИСО 4308/2 и другими нормативными документами.

Для этого определяю усилие (натяжение) S в одной ветви стропа.

G — масса груза, кг,

M — общее число ветвей стропа,

k — коэффициент неравномерности распределения массы груза на ветви стропа.

— угол наклона стропа к вертикали, град.

Определив усилие в ветви стропа, далее можно найти разрывное усилие по формуле: R1 = kзапS1

По найденному разрывному усилию R1 по таблице может быть подобран канат и его технические данные: временное сопротивление разрыву, ближайшее большее к расчетному, и его диаметр. При проектировании стропа длину канатов подбирают с таким расчетом, чтобы угол между ветвями строп был не менее 90 о . Минимальную длину ветви стропа Lмин определяют из условия, что угол ее наклона к вертикали не должен превышать 60 о .

b — максимальное расстояние между центром тяжести груза и местом закрепления стропа, м.

Подберем стропы для монтажа универсального круглошлифовального станка 312М массой 2300 кг. Будем использовать подвижные канат. Число ветвей — 4. Механизмы подъема группы М 4. Расстояние между центром тяжести элемента и местом крепления стропа — 4м.

Натяжение одной ветви стропа = 10,63 кН

Разрывное усилие R1 = 4*1063 = 42551 Н

Длина канатов L мин = 1,12*4 = 4,5 м

Выбираем канат 1570(160) диаметром 11,5 мм

На практике к стропам предъявляются жесткие требования. Стальные канаты считаются непригодными к эксплуатации если:

1. оборвана хотя бы одна прядь;

2. число оборванных проволочек на шаге свивки равно или более 10% их общего числа;

3. поверхностный износ или коррозия проволочек каната составляет 40% и более;

4. имеется наличие заломов;

5. имеется сильная деформация каната (например, сплющивание и т.д.).

1.4 Пусконаладочные работы

Пусконаладочные работы это комплекс мероприятий по вводу в эксплуатацию смонтированного оборудования. Целью проведения пуско-наладочных работ является настройка установленного оборудования, выявление недостатков оборудования, а также проверка готовности функционирования оборудования. Для правильной работы оборудования, после монтажа требуется провести пусконаладочные работы.

Прежде чем приступить к наладке универсального круглошлифовального станка, необходимо осуществить его подготовку к работе в соответствии с инструкцией. Антикоррозийные покрытия, нанесенные перед упаковкой данного станка, следует удалять с помощью авиационного бензина, либо тяжелого спирта, либо керосина. Антикоррозийные покрытия нанесены на открытые, а так же закрытые кожухами и крышками обработанные неокрашенные части станка. Перед пуском станка необходимо наполнить следующие резервуары:

1. Масляный бак гидросистемы.

Заливается маслом «веретенное №3» на 40мм ниже верха бака. При нормальной работе масло надо менять не реже одного раза в 3-4 месяца. Периодически надо производить очистку фильтра, для чего достаточно несколько раз повернуть верхнюю рукоятку фильтра.

2. Резервуар шлифовальной бабки.

Заполняется хорошо отфильтрованной смесью состоящей из 9 частей керосина и одной части масла «веретенное №3», до уровня маслоуказателя.

Смазывающую смесь менять не реже одного раза в месяц. Очистка фильтра производится аналогично очистке фильтра в гидросистеме.

3. Бак охлаждения.

Заполняется 5% раствором шлифовальной эмульсии. Охлаждающую жидкость следует менять каждые десять дней. При замене охлаждающей жидкости вычищать отстой большого бака и вкладного бачка от скопления абразивов и металлической стружки.

4. Резервуар бабки изделия.

Заполняется маслом «веретенное №3» до уровня маслоуказателя. Масло менять не реже одного раза в месяц.

Вначале производят внешний осмотр станка, затем проверяют лёгкость и плавность перемещений механизмов от руки, допустимые величины нагрузок и мёртвых ходов маховиков и рукояток управления. Испытание станка на холостом ходу, осуществляют следующим образом. Привод, главного движения последовательно проверяют на всех ступенях частоты вращения. Затем проверяют взаимодействие всех механизмов станка, безотказность и своевременность, включения и выключения механизмов от различных управляющих устройств, работу органов управления, исправность системы подачи СОЖ и гидро и пневмооборудование станка.

В процессе испытания на холостом ходу станок должен на всех режимах работать устойчиво, без стуков и сотрясений, вызывающих вибрации. Перемещение рабочих органов станка механическим или гидравлическим приводом должно происходить плавно без скачков и заеданий. При испытании станка на холостом ходу проверяются также его паспортные данные. Фактические данные соответствуют значениям, указанным в паспорте.

Испытание станка на холостом ходу. Такое испытание выполняется для проверки действия механизмов станка без нагрузки, а именно: безотказного переключения коробки скоростей и подач, механизмов автоматического выключения и блокировки, системы смазки, степени нагревания подшипников, фиксация рукояток управления и др.

Все механизмы должны работать плавно, без толчков и вибраций; их пуск и реверсирование должны осуществляться легко, без значительных физических усилий и не сопровождаться рывками и ударами. Тормоз должен обеспечивать быструю остановку станка при его выключении. Рукоятки управления должны надёжно фиксироваться в установленных положениях. Смазка должна поступать ко всем предусмотренным местам. Проверке подлежит также электрооборудование. В переключателях, кнопочных станциях и других аппаратах, не допускаются даже малейшие неисправности.

Испытание станка под нагрузкой позволяет выявить качество его работы и проводится в условиях, близких к производственным. Испытание производят путём обработки образцов на таких режимах, при которых нагрузка не превышает номинальной мощности привода в течение основного времени испытания.

В процессе испытания допускается кратковременная перегрузка станка по мощности, но не более чем на 25%. Время испытание станка под полной нагрузкой должно быть не менее 0,5 ч. При этом все механизмы и рабочие органы станка должны работать исправно; система подачи СОЖ должна работать безотказно; температура подшипников скольжения и качения не должна превышать 70-80°С, механизмов подач 50°С, масло в резервуаре 60°С. Новые станки в процессе эксплуатации, а также после ремонта проверяют на геометрическую точность в ненагруженном состоянии, на точность обработанных деталей и на получаемую при этом шероховатость обработанной поверхности.

ремонт монтаж пусконаладочный круглошлифовальный

Раздел 2. Ремонтно-технологическая часть

2.1 Планирование ремонтных работ

Планирование ремонта круглошлифовального станка 312М производится с учетом следующих основных факторов: установленного ремонтного цикла и его структуры; обеспечения выполнения установленной программы выпуска товарной продукции; возможностей ремонтной службы предприятия; подрядных ремонтных и строительных организации.

Структура ремонтного цикла для круглошлифовального станка 312М составляется согласно сметно — технической документации.

Каждая группа оборудования имеет свою структуру ремонтного цикла. На основе ремонтных нормативов и результатов технического осмотра оборудования составляется годовой, квартальный и месячный планы и графики ремонтных работ.

Руководитель ремонтной службы в конце каждого года на следующий разрабатывает годовой график планово-предупредительных ремонтов.

Осмотры и все виды ремонтов производят слесари-ремонтники и электрослесари ремонтной службы. Эффективная работа станка 312М невозможна без своевременного выполнения технического обслуживания и ремонта в определенных объемах и установленного качества.

Годовой план-график ППР, график профилактического обслуживания станка имеющегося в производственном цехе, разработан на основе полученных расчетов

Детали и узлы станка в процессе эксплуатации изнашиваются, теряют физико-механические и геометрические параметры в результате чего происходят вынужденные простои. Своевременный ремонт оборудования, осуществление технического обслуживания, планирование ремонтных работ и осуществление их с минимальными затратами являются задачами ремонтного хозяйства предприятия.

Ремонтный цикл — повторяющаяся совокупность различных видов планового ремонта. Ремонтный цикл определяется изготовителем оборудования и адаптируется предприятием под свои условия эксплуатации.

Структура цикла — это заданный перечень и чередование плановых ремонтов внутри цикла.

Планово-предупредительный ремонт (ППР) представляет собой комплекс технических и организационных мероприятий по уходу, обслуживанию и ремонту оборудования, осуществляемых в плановом порядке и носящих предупредительный характер. График ППР (планово-предупредительный ремонт) составляется согласно нормативной документации, которая предусматривает периодичность системы ППР.

Техническое обслуживание (ТО) — это комплекс работ по поддержанию работоспособности оборудования в периоды между ремонтами. Целями ТО являются: своевременное обнаружение и устранение неисправностей (дефектов) оборудования; предупреждение преждевременного износа узлов и деталей; накопление данных, необходимых для правильного определения объемов ремонтных работ, их периодичности и продолжительности.

В зависимости от характера и объема проводимых работ ГОСТ 18322 предусматривает ежесменное и периодическое ТО.

В объем ежесменного ТО входят следующие основные работы: обтирка, чистка, наружный осмотр, выявление всех неисправностей, смазка, подтяжка сальников, проверка состояния масляных и охлаждающих систем подшипников, наблюдение за состоянием крепежных деталей и их подтяжка, проверка исправности ограждающих устройств, заземления и др.

Все обнаруженные неисправности в работе оборудования необходимо устранять в короткие сроки и фиксировать в сменном журнале.

Продолжительность ремонтного цикла — это время работы оборудования между двумя капитальными ремонтами или между вводом оборудования в эксплуатацию и первым капитальным ремонтом.

Определяем продолжительность ремонтного цикла металлообрабатывающих станков в отработанных станко-часах по формуле

Длительность ремонтного цикла в часах (или Продолжительность ремонтного цикла) определяется по формуле

где ПР — продолжительность ремонтного цикла для металлорежущих станков, ч;

Км = 1 — коэффициент, учитывающий свойства обрабатываемого материала

Ки = 1 — коэффициент, учитывающий применяемый на оборудовании инструмент;

Кт = 1- коэффициент, учитывающий класс точности оборудования;

Ккм = 1 — коэффициент, учитывающий категорию массы оборудования;

Кв = 0,7 — коэффициент, учитывающий возраст эксплуатируемого оборудования

Кд = 0,8 — коэффициент, учитывающий год выпуска оборудования.

Считаем наиболее оптимальным использование следующей структуры межремонтного цикла:

Определяем продолжительность межремонтного цикла металлообрабатывающих станков в отработанных станко — часах по формуле

Продолжительность межремонтного периода Пмп — это время работы оборудования между двумя ближайшими ремонтами.

где ПР — продолжительность ремонтного цикла для металлорежущих станков, ч;

Пмп — продолжительность межремонтного периода

ПР = 9408 час (4 года 10 месяцев) Пмп = 1881 час (10 месяцев).

Исходя из полученных данных составляем годовой график ремонта оборудования, представленные в Приложении.

2.2 Организация и проведение ремонта

Детали оборудования изнашиваются неравномерно, в зависимости от условий работы одни детали изнашиваются быстрее, другие медленнее. Интенсивность изнашивания деталей зависит от материала, характера смазки трущейся пары, от удельного усилия и скорости скольжения, от температуры в зоне сопряжения и от окружающей среды.

Наиболее разрушительное действие на детали оказывает абразивный износ. Трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами, которые длительное время сохраняют свои режущие свойства, образуя царапины, задиры и смешиваясь с грязью выполняют роль абразивной пасты, посредствам которой происходит интенсивное притирание и изнашивание сопрягаемых поверхностей.

Во время работы многие детали станка (валы, зубья зубчатых колес, пружины, подшипники) подвергаются длительному воздействию переменных нагрузок. Это динамические нагрузки гораздо опаснее для прочности детали, чем нагрузки статические. При действии переменных нагрузок разрушение деталей происходит без заметных остаточных деформаций (хрупкий излом).

Явление разрушения металла от действия переменных нагрузок вызывается усталостью металла.

Валы, пружины и другие детали разрушаются от усталости в поперечном сечении. При этом получается характерный вид излома с двумя зонами: зоной развивающихся трещин и зоной, по которой произошел излом.

В зубчатых передачах изнашиваются зубья, Образуются задиры, зубья теряют свою форму, размеры и выламываются.

Поломка зубьев зубчатых колес, появление трещин в спицах, ободе и ступице колес, износ посадочных отверстий и шпонок происходит по трем основным причинам:

1. Перегрузка зубчатой передачи.

2. Попадание в нее посторонних тел.

3. Неправильная сборка.

В шпоночных соединениях изнашиваются как шпонка, так и шпоночный паз. Возможные причины этого явления ослабление посадки детали на валу, не точная подгонка шпонки по гнезду.

В подшипниках качения износу подвержены рабочие поверхности. На поверхности качения появляются язвины, точки, шелушение поверхности беговых дорожек и шариков. Под действием динамических нагрузок происходит их разрушение.

Направляющие станины круглошлифовального станка 312М являются более изнашивающими поверхностями. Они выдерживают значительные нагрузки и большие скорости перемещения, поэтому должны быть защищены от стружки и хорошо смазаны, должны быть строго параллельны и прямолинейны между собой, должны отвечать техническим условиям.

В зависимости от характера и величины износа поверхностей направляющих применяют различный способ ремонта: шабрение, шлифование, строгание. Поэтому круглошлифовальный станок 312М требует к себе исключительного внимания в ремонте, наладке, обслуживании и эксплуатации.

Во время дефектации, выполняемой в целях технического состояния деталей, узла и станка в целом, выявляем дефекты (таблица 3) и определяем возможности дальнейшего использования деталей, необходимость их ремонта или замены.

Наиболее быстроизнашиваемые детали станка 312М

Не прямолинейность оси стержня болта, винта, шпильки

Правка в тисках или с помощью винтового пресса

Забоины, вмятины на резьбе

«Прогонка» резьбы резьбовыми инструментами

Трещины в резьбовой части детали

Заварка трещины с последующим повторным нарезанием резьбы

Заедание гайки по причине увеличения шага резьбы винта вследствие его растяжения

Замена болта или ремонт вышеуказанным способом

Выход из строя наружной резьбы вследствие износа, смятия, среза и изгиба витков

1. Протачивание резьбы до ближайшего меньшего стандартного диаметра и последующее нарезание резьбы меньшего размера

2. При невозможности (из условий прочности) уменьшения размера резьбы ее восстанавливают плавкой, металлизацией и другими способами

Выход из строя внутренней резьбы вследствие износа, смятия, среза и изгиба витков

1. Рассверливание отверстия до ближайшего большего стандартного диаметра и последующее нарезание резьбы большего размера

2. Рассверливание отверстия для установки в него на резьбе или клее переходной втулки с внутренним диаметром резьбы нужного размера

Смятие или срез шпонки

Замена шпонки. Новая шпонка должна иметь припуск 0,1-0,2 мм для последующей пригонки по пазу вала

Износ, смятие шпоночного паза вала

1. Обработка паза под шпонку до следующего стандартного размера.

При этом устанавливается либо ступенчатая

шпонка, либо обычная шпонка с расширением паза ступицы.

2. Изготовление нового шпоночного паза под углом 90-120° к старому; изношенный паз заваривается.

3. Наплавка изношенного паза с последующей обработкой (для неответственных соединений)

Нарушение плотности соединении

Подтягивают резьбовые крепежные детали. Если течь продолжается, штуцер заменяют.

Восстанавливают хромированием, при этом предварительно шлифуют шейку для устранения рисок и отклонения от цилиндричности

Износ более 0,15

Протачивают и шлифуют под очередной ремонтный размер с заменой сопряженной детали или запрессовывают на шейки валов компенсационные втулки, которые обтачивают и шлифуют на номинальный размер

Износ более 0,2 (на сторону)

Восстанавливают вибродуговой наплавкой, осталиванием, электромеханическим способом и ферромагнитными порошками в магнитном поле

Добавить смазочный материал

Трещины, сколы, забоины, риски на рабочих поверхностях

Износ внутренней поверхности обоймы, шариков

Шлифование внутренней поверхности обоймы, замена шариков

Дефекты деталей можно определить следующими способами: наружный осмотр, отстукивание, гидравлическое испытание, измерение, проверка твердости, проверка сопряжения деталей, магнитная и ультразвуковая дефектация, люминесцентный способ и керосиновая пробка.

При ремонте станка изношенные детали должны быть заменены полноценными, также должна быть качественно выполнена сборка этих деталей. Не должно допускаться излишних зазоров между трущимися поверхностями, крепление болтами и винтами должно быть прочным, без чрезмерной затяжки.

Шлифовальная бабка осуществляет главное рабочее движение, которым является вращение шпинделя с шлифовальным кругом (рисунок 5).

Рисунок 5 — Шлифовальная бабка станка 312М

Электродвигатель мощностью 2,8 кВт и скоростью вращения 3000 об/мин через два клиновидных ремня вращает шлифовальный круг диаметром 300 мм для наружного шлифования. Окружная скорость нового круга равна 39 м/сек, а изношенного круга диаметром до 200 мм — 26 м/сек.

Для выполнения внутришлифовальных работ шлифовальную бабку повертывают на 180°, при этом используется второй конец вала электродвигателя, и настраивают находящийся в комплекте внутришлифовальный шпиндель на требуемое число оборотов. Приложенные к станку две пары шкивов позволяют получить два числа оборотов внутришлифовального шпинделя: 8000 и 15 000 об/мин для шлифования отверстий диаметром от 20 до 50 мм.

Шпиндель шлифовальной бабки 7 (рисунок 5) смонтирован на подшипниках скольжения. Осевое положение шпинделя фиксируется: с левой стороны — фланцем шпинделя, а с правой — упорным подшипником 17 Шлифовальный круг 4 устанавливается между фланцами 1 и закрепляется винтами 2.

Фланцы с шлифовальным кругом монтируются на левый конусный конец шпинделя и закрепляются центральным винтом с шайбой. Для исключения проворачивания круга фланцы посажены на шпонке. Точно таким же образом на правом конце 7 шпинделя крепится шкив 8, который двумя клиновидными ремнями приводится во вращение электродвигателем, установленным в корпусе шлифовальной бабки.

Корпус бабки 6 имеет с нижней стороны точно обработанную поверхность, которой он устанавливается на соответствующую направляющую поверхность верхних салазок. Такая установка дает возможность поворачивать шлифовальную бабку на любой угол. Отсчет угла поворота производится по шкале 5, закрепленной на корпусе бабки.

Установленная в необходимое положение бабка закрепляется двумя винтами, головки которых входят в круговой Т-образный паз верхних салазок. Защитный кожух 3 изготовлен из листовой стали толщиной 7,5 мм и винтами привернут к корпусу шлифовальной бабки.

Подшипники шпинделя шлифовальной бабки имеют разъемную конструкцию. Каждый подшипник состоит из двух вкладышей 9, неподвижно закрепленных в корпусе бабки, и третьего подвижного вкладыша 10. Сила, с которой подвижный вкладыш прижимается к шейке шпинделя, регулируется винтом 12 и плоской пружиной 11.

Неподвижные вкладыши 9 переднего и заднего подшипников расположены так, что они полностью воспринимают нагрузку от натяжения ремней и от нормальной составляющей усилия шлифования. Благодаря этому подвижные вкладыши обоих подшипников разгружены от основных усилий, возникающих в опорах, что гарантирует стабильность работы шпинделя.

Смазка подшипников шлифовальной бабки производится специальным шестеренчатым насосом 16. Вращение шестерням насоса передается от шпинделя, в средней части которого смонтирован червяк 14, соединенный с червячным колесом 15 вала насоса. Подаваемая насосом смазка поступает по трубкам в корпусе и крышке 13 к опорным шейкам шпинделя. Наблюдение за правильной подачей смазки производится через смотровые стекла.

Раздел 3. Техника безопасности при монтаже и ремонте промышленного оборудования

3.1 Организация работы по охране труда на предприятии

В современных условиях организации производства система управления охраной труда (СУОТ) — это совокупность органов управления и объектов управления, взаимодействующих между собой.

Управление охраной труда — подготовка, принятие и реализация по осуществлению организационных, технических и других мероприятии для обеспечения безопасности, сохранения здоровья и работоспособности человека в процессе труда.

Правовое поле для управления, надзора и контроля за безопасностью и охраной труда формируется системой законодательных и нормативных правовых актов.

Обязанности должностных лиц в области охраны труда.

Руководитель, главный, инженер, главный механик, главный энергетик, другие главные специалисты, руководители структурных подразделений, мастера — каждый на своем участке работы обязан обеспечивать безопасные и безвредные условия труда.

Главный инженер руководит разработкой и осуществлением планов работы по охране труда, организует исполнение указаний вышестоящих органов, проверяет состояние техники безопасности и санитарно-гигиенических условий труда в цехах и структурных подразделениях, принимает оперативные меры по устранению выявленных недостатков. В его обязанности входят также организация разработки и утверждение инструкций по охране труда для всех профессий работников и выполняемых работ, осуществление пропаганды охраны труда и обеспечение работников инструкциями и правилами по охране труда. Главный инженер организует проверку знаний и повышение квалификации руководителей и специалистов по вопросам охраны труда, обеспечивает своевременное представление установленной отчетности по охране труда, а также оперативных сведений о несчастных случаях и проводимой работе по их устранению.

Главный технолог предприятия обеспечивает разработку и внедрение рациональных и безопасных технологических процессов, приспособлений, инструмента, а также соблюдение технологических инструкций.

Главный конструктор обеспечивает разработку безопасных конструкций изготовляемых предприятием станков, машин, оборудования, приспособлений, установок и другой продукции.

Главный механик и главный энергетик предприятия обеспечивают своевременное проведение технического обслуживания и ремонтов оборудования, грузоподъемных машин и механизмов, паровых и водогрейных котлов, аппаратов и устройств, работающих под давлением, компрессорных установок, электротехнических установок и устройств, а также вентиляционных и отопительных систем.

Служба эксплуатации зданий и ее персонал осуществляют технический надзор за безопасным состоянием производственных зданий и сооружений.

Безопасное состояние и эксплуатацию транспортных средств железнодорожного и водного транспорта, подъездных путей и причалов; организацию погрузочно-разгрузочных работ; надлежащее содержание территории и санитарно-бытовых помещений и устройств предприятия, обеспечение питьевой водой, средствами индивидуальной и коллективной защиты обеспечивают соответствующие заместители руководителя предприятия и находящиеся в их подчинении службы.

Мастер организовывает и создает безопасные условия труда на рабочих местах, следит за состоянием и правильной эксплуатацией оборудования, приспособлений, ограждений, средств сигнализации и автоматики. Он следит за работой вентиляционных установок, освещением рабочих мест; безопасным использованием электрооборудования, газосварочного оборудования; осуществляет мероприятия по охране труда. Совместно с общественным инспектором по охране труда мастер осуществляет оперативный контроль за состоянием охраны труда. Мастер проводит инструктаж по охране труда на рабочем месте, принимает участие в обучении рабочих по охране труда, ведет журналы регистрации инструктажей на рабочем месте.

О происшедших несчастных случаях мастер немедленно докладывает начальнику цеха, обеспечивает участок средствами наглядной агитации и пропаганды охраны труда (инструкции, памятки, плакаты).

Служба охраны труда на предприятии

Служба охраны труда на предприятии — самостоятельное структурное подразделение, которое подчиняется непосредственно руководителю или главному инженеру предприятия и несет ответственность за организацию работы на предприятии по созданию здоровых и безопасных условий труда работающих, предупреждению несчастных случаев на производстве и профессиональных заболеваний.

Служба охраны труда, инженер по охране труда или лица, выполняющие его функции обязаны:

— организовывать работу по охране труда и контролировать соблюдение на предприятии действующего законодательства о труде и охране труда, инструкций по охране труда, производственной санитарии, пожарной безопасности;

— контролировать соблюдение правильности эксплуатации паровых котлов, сосудов, работающих под давлением, баллонов со сжатыми, сжиженными и растворенными газами, контрольной аппаратуры, кранов, подъемников, графиков замера производственного шума, воздушной среды, вибрации;

— составлять перечень работ повышенной опасности, регистрировать их проведение, осуществлять контроль за их безопасным производством;

— разрабатывать программы обучения работающих безопасным методам труда;

— составлять с участием руководителей технических служб перечень инструкций по охране труда для отдельных профессий и отдельных видов работ;

— участвовать в работе квалификационных комиссий по проведению квалификационных экзаменов, в комиссиях по проверке знаний рабочими правил, норм и инструкций по охране труда;

— участвовать в работе экзаменационных комиссий по проверке знаний должностными, лицами и специалистами законодательства о труде, правил я норм по охране труда;

— разрабатывать программу вводного инструктажа и обеспечивать его проведение;

— контролировать обеспечение работников средствами индивидуальной защиты и правильность их применения;

— участвовать в составлении раздела коллективного договора, касающегося вопросов улучшения условий труда, укрепления здоровья работников;

— участвовать в расследовании несчастных случаев и профессиональных заболеваний на производстве, разработке мероприятий по их предупреждению, вести учет и анализировать причины происшествий;

— контролировать выполнение предписаний органов государственного специализированного надзора;

— консультировать работников по вопросам охраны труда, осуществлять руководство работой кабинета охраны труда, организовывать на предприятии пропаганду охраны труда и др.

3.2 Мероприятия по технике безопасности при проведении модернизации

Монтажные работы разрешается выполнять только при наличии проектов производства работ (ППР) или технологических карт, утвержденных главным инженером электромонтажной организации, в которых предусмотрены конкретные мероприятия по безопасности труда.

Непосредственные руководители и исполнители электромонтажных работ перед допуском к их выполнению должны быть ознакомлены с требованиями безопасности и конкретными условиями производства в объеме ППР или технологической карты. При установке оборудование должно быть надежно заземлено.

При подготовке электрооборудования и последующей работе необходимо выполнять все требования правил технической эксплуатации электроустановок и техники безопасности при эксплуатации электроустановок потребителем. Правила должны быть утверждены Государственной инспекцией по техническому надзору.

1. Открывать электрошкафы разрешается только квалифицированным электрикам.

2. К обслуживанию электрооборудования допускается специально обученный персонал, знакомый с электрооборудованием станка, прошедший инструктаж по технике безопасности в объеме действующих инструкций, изучивший «Правила технической эксплуатации и безопасности обслуживания электроустановок промышленных предприятий « и имеющих допуск к обслуживанию электроустановок, напряжением до 1000В.

3. Электротехнический персонал, занятый обслуживанием электрооборудования, обязан руководствоваться указаниями мер безопасности, которые содержатся в настоящем разделе руководства, а также в «Руководстве по эксплуатации. Механическая часть» и в эксплуатационной документации, прилагаемой к устройствам и комплектным изделиям, входящим в состав установки.

4. Нахождение посторонних лиц в зоне работы пресса не допускается.

5. Проходы перед электрошкафами не должны загромождаться.

6. К строповке электрооборудования установки (электрошкафы, пульты и пр.) допускаются лица, изучившие правила строповки, имеющие удостоверения на право производства этих работ и прошедшие инструктаж по технике безопасности в объеме инструкции для стропальщиков.

7. Перед включением напряжения после монтажа или ремонта электрооборудования или после долгого перерыва в работе, необходимо убедиться в исправности заземления. Качество заземления проверяется внешним осмотром и измерением сопротивления между металлическими частями станка и каждого из его устройств и зажимом для заземления, находящимся на вводе установки.

8. Проверить ламповую сигнализацию.

Система мер пожарной безопасности должна быть направлена на устранение причин, приводящих к образованию очагов возгорания в производственных помещениях. У входа в пожароопасные помещения вывешивают таблички с указанием класса пожароопасности, в помещениях запрещается устанавливать системы отопления, вентиляции, освещения, не соответствующие указанному классу пожароопасности. Помещения, оборудование и установки, размещенные в них, должны регулярно очищаться от горючих материалов и посторонних предметов. Источники искусственного освещения должны быть расположены так, чтобы обеспечить безопасное расстояние между осветительной арматурой и сгораемыми конструкциями или материалами. Производственные помещения оборудуют огнетушителями, ящиками с песком, пожарным инвентарем и сигнализацией.

При складировании демонтированных узлов не допускается загромождение проездов, пожарных проходов и аварийных выходов (доступ к средствам первичного пожаротушения должен быть свободен). Системой ремонтов охватываются все действующие электроустановки, у которых систематически контролируют состояние аппаратуры электрозащиты, надежность подключения и качество изоляции кабелей и проводов, температуру наружных поверхностей электрических машин.

Электроаппаратура и электрошкафы должны регулярно очищаться от токопроводящей пыли и стружки. Пользоваться поврежденными электророзетками, выключателями и другой неисправной коммутирующей аппаратурой не допускается. Любые неисправности электроаппаратуры, ведущие к повышенному искрению, нагреву, необходимо устранять. При перерывах в работе и по ее окончании электроустановки, понижающие и разделительные трансформаторы, измерительную электроаппаратуру, электропаяльники следует отключить от сети. В связи с тем, что электропаяльники имеют высокую температуру рабочих частей, на рабочих местах должны быть предусмотрены для них термостойкие подставки.

ЛВЖ, применяемые при пайке (ацетон, спирт этиловый, флюсы), промывке и обезжиривании деталей и узлов, должны храниться только в герметичной и небьющейся таре. Максимальное количество ЛВЖ на рабочем месте не должно превышать утвержденных норм хранения. Неиспользованные остатки сдаются в специальные места хранения. Совместное хранение ЛВЖ и веществ, смешивание которых может привести к самовозгоранию, не допускается. Использованные при обтирке материалы (ветошь, салфетки) хранят в закрытой металлической таре в специально отведенных местах. По мере накопления, но не реже одного раза в смену, тару необходимо очищать. Промасленная спецодежда должна храниться в шкафах. Сушка ее на батареях отопления или около нагревательных приборов не допускается.

Источник