- Ремонт кривошипно-шатунного механизма

- Восстановление коленчатого вала

- Ремонт шатунов

- Ремонт поршней и пальцев

- Ремонт КШМ автомобиля ВАЗ

- Общие требования безопасности труда при техническом обслуживании и ремонте автомобилей. Возможные неисправности кривошипно-шатунного механизма и способы их устранения. Применение специальных подшипников. Проверка технического состояния деталей автомобиля.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Ремонт кривошипно-шатунного механизма

Восстановление коленчатого вала

Коленчатые валы большинства двигателей изготовлены штамповкой из стали 45, 40Х, 50Т и ДР-У некоторых двигателей валы изготовлены литьем из высокопрочного магниевого чугуна. Основными дефектами коленчатых валов являются износ коренных и шатунных шеек и изгиб вала. Реже встречаются повреждения резьбы, трещины, износы шпоночных канавок, отверстий под болты крепления маховика, посадочных мест под шестерню и шкив, маслосгонной резьбы.

Коленчатый вал выбраковывают при наличии трещин, за исключением небольших продольных трещин на коренных и шатунных шейках длиной до 3 мм. При износе коренных и шатунных шеек, выходящем за пределы последнего ремонтного размера, коленчатые валы дизелей также выбраковывают.

Необходимость восстановления коленчатого вала и замены подшипников определяют по превышению допустимых зазоров в подшипниках.

Перед ремонтом коленчатый вал промывают в моечной машине ОМ-36000. Особенно тщательно промывают полости для центробежной очистки масла и масляные каналы. С помощью магнитного дефектоскопа проверяют наличие трещин на шейках вала.

Изгиб вала устраняют специальной правкой местным наклепом.

Изношенные посадочные места под. шестерню или шкив восстанавливают наплавкой в среде углекислого газа проволокой Св-18ХГСА с последующей обработкой под номинальный размер.

Изношенные шпоночные канавки и отверстия под штифты для установки маховика заваривают полуавтоматом в среде углекислого газа проволокой Св-08Г2С. Шпоночную канавку фрезеруют на том же месте, чтобы не нарушить установку распределительных шестерен. Заваренные отверстия после зачистки торцовой поверхности на токарном станке просверливают, зенкуют и развертывают на сверлильном станке.

Наиболее распространенным способом восстановления коренных и шатунных шеек коленчатых валов является шлифование их под ремонтные размеры, установленные для каждой марки двигателя. Перед шлифованием шеек должны быть устранены все другие дефекты вала. Измеряют шейки в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа и перпендикулярно ей.

Для шлифования шеек коленчатых валов применяют универсальный шлифовальный станок 3A423, на котором можно шлифовать как коренные, так и шатунные шейки, или специализированные станки. Все шейки шлифуют под один ремонтный размер. Сначала шлифуют коренные шейки, а затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют. Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Радиальное биение шейки под шестерню и фланца маховика не должно превышать соответственно 0,03 и 0,05 мм.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца маховика или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на сверлильном станке или электродрелью со специально заправленным абразивным инструментом или сверлом диаметром 14-16 мм с твердосплавными пластинками.

При шлифовании шатунных шеек коленчатый вал устанавливают в трехкулачковых патронах центросместителей передней и задней бабок. С помощью центросместителей ось коренных шеек смещают относительно оси пинолей передней и задней бабок на величину радиуса кривошипа. Угловая ориентация вала осуществляется индикаторным приспособлением по шлифуемой шейке. Для восприятия усилия, создаваемого при врезании в шейку абразивного круга, и предугреждения прогиба вала применяют люнет.

Рис. Приспособление для установки вала при шлифовании шатунных шеек: 1 — призма; 2 — шатунная шейка; 3 — индикаторное устройство.

Шейки коленчатого вала шлифуют электрокорундовыми кругами на керамической связке зернистостью 16-60, твердостью СМ2, CI, СТ1 и СТ2. Режим шлифования: окружная скорость шлифовального круга — 25-35 м/с; окружная скорость вала — 18-25 м/мин (при шлифовании коренных шеек) и 7-12 м/мин (при шлифовании шатунных шеек), поперечная подача круга — 0,003-0,006 мм/об, продольная подача — 7-11 мм/об. С целью предотвращения образования микротрещин при шлифовании применяют обильное охлаждение.

Для получения шероховатости поверхности Ra 0,16-0,32 мкм после шлифования шейки полируют пастой ГОИ № 20-30 на установке ОР-26320 или на стенде 6749. На специализированных ремонтных предприятиях при больших программах ремонта для доводки шеек вместо полирования применяют суперфиниширование на специальном полуавтомате 3875К.

Шейки коленчатых валов автомобильных двигателей, вышедшие по размерам за пределы ремонтных, наплавляют автоматической наплавкой под слоем флюса и обрабатывают до номинальных размеров.

Восстановленные коленчатые валы подвергают динамической балансировке на специальной машине КИ-4274 или БМ-У4.

После шлифования и полирования шеек коленчатые валы и масляные каналы тщательно промывают и продувают сжатым воздухом.

При контроле восстановленных валов проверяют размеры, определяют конусообразность, овальность, бочко- и седлообразность всех шеек с помощью скобы, настроенной по концевым мерам. Взаимное расположение коренных и шатунных шеек, биение средних коренных шеек, поверхности фланца под маховик, биение поверхностей под шкив и шестерню, смещение осей шатунных шеек относительно общей плоскости, проходящей через первую коренную и первую шатунную шейки, а также радиус кривошипа определяют контрольными приспособлениями. Шероховатость поверхности определяют по образцам шероховатости.

Ремонт шатунов

Шатуны большинства автотракторных двигателей изготавливают из сталей 45, 40Х, 40Г и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна, втулки и отверстия верхней головки под втулку; износ опорных поверхностей крышки под гайки шатунных болтов и др.

Шатуны выбраковывают при наличии трещин, обломов, аварийных изгибов. Кроме того, шатуны двигателей СМД-60, СМД- 64 и их модификаций выбраковывают, если смяты треугольные шлицы на опорных поверхностях разъема нижней головки.

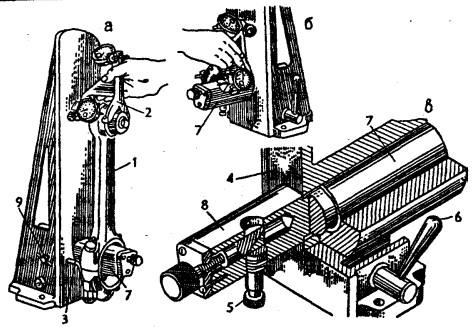

Рис. Приспособление КИ-724 для проверки шатунов: а — установка шатуна на приспособление; б — установка стрелки индикаторов на ноль; в — устройство оправки: 1 — шатун с крышкой; 2 — призма с индикаторами; 3 — ограничитель; 4 — плита; 5 — зажимной палец; 6 — рукоятка; 7 — оправка; 8 — опорная поверхность оправки; 9 — зажимной винт ограничителя.

Изгиб и скрученность шатунов проверяют при помощи индикаторных и оптических приспособлений. В мастерских общего назначения для проверки шатунов используют приспособление КИ-724, которое является универсальным и позволяет контролировать шатуны двигателей разных марок. Перед проверкой в отверстие плиты 4 приспособления вставляют оправу 7. При этом опорная поверхность 8 оправки для нижней головки шатуна должна находиться вверху, а зажимной палец 5 — внизу. Шатун без втулки верхней головки закрепляют на оправке 7. В отверстие верхней головки шатуна предварительно вводят малую оправку приспособления. Установив призму 2 на малую оправку, перемещают шатун вместе с оправкой и призмой до тех пор, пока упор призмы не коснется поверхности плиты. В таком положении закрепляют оправку рукояткой 6. Затем снимают шатун с приспособления, а призму с индикатором устанавливают на оправку 7 и перемещают, пока упор призмы не коснется поверхности плиты и стрелка индикатора не повернется на 1,0-1,5 оборота. В этом положении стрелку верхнего индикатора устанавливают на ноль. Поворачивают призму на оправке так, чтобы измерительный стержень нижнего индикатора и второй упор соприкасались с плитой, и устанавливают на ноль стрелку другого индикатора.

Устанавливают шатун на оправке 7 так, чтобы его нижняя головка уперлась в ограничитель 3. Ставят призму на малую оправку верхней головки шатуна и подводят ее к плите. При касании упора призмы стрелка верхнего индикатора покажет величину изгиба в сотых долях миллиметра на длине 100 мм. Повернув призму другой стороной, нижним индикатором определяют величину скрученности шатуна.

Для шатунов дизелей всех марок изгиб не должен превышать 0,05 мм, а скрученность — 0,08 мм на длине 100 мм (расстояние между упором призмы и измерительным стержнем индикатора). Допустимый изгиб шатунов автомобильных двигателей 0,03 мм, допустимая скрученность 0,06 мм.

Шатуны, имеющие изгиб или скрученность, выходящие за допустимые значения, восстанавливают или выбраковывают. Допускается правка с подогревом стержня пламенем газовой горелки до температуры 450-500°С. Подогрев снимает внутренние напряжения в стержне шатуна, которые во время работы двигателя стремятся возвратить шатун в исходное (деформированное) состояние.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа. Перед восстановлением проверяют опорные поверхности под головки шатунных болтов и гаек, а также плоскости разъема.

Опорные поверхности фрезеруют до выведения следов износа. Смятые или изношенные плоскости разъема фрезеруют или шлифуют до получения параллельности плоскостей с образующей отверстия. Непараллельность допускается не более 0,02 мм на всей длине плоскостей разъема.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки с нормальным усилием затяжки и растачивают, а затем шлифуют до номинального размера.

Если отверстия под вкладыши в шатунах изношены настолько, что с плоскостей разъема требуется снимать слой металла больший, чем указано выше, то отверстия восстанавливают наращиванием слоя металла (железнение, газопламенное напыление и др.) с последующей обработкой под номинальный размер.

Газотермическое напыление коренных шеек коленчатого вала ЯМЗ 238. Роботизированный комплекс

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов износа и запрессовывают втулку увеличенного размера по наружному диаметру. Отверстие под втулку растачивают на станке УРБ-ВП-М или на токарном станке с помощью специального приспособления. После расточки втулку раскатывают роликовыми раскатниками на тех же станках. При растачивании оставляют припуск на раскатку 0,04-0,06 мм. Процесс раскатки уменьшает шероховатость поверхности и увеличивает прочность посадки втулки на 70—80%.

Изношенные втулки верхней головки шатуна восстанавливают обжатием с последующим наращиванием наружной поверхности меднением, осадкой в шатуне, термодиффузионным цинкованием с последующей механической обработкой.

Ремонт поршней и пальцев

В большинстве двигателей поршни изготовлены из сплавов алюминия. В процессе эксплуатации в них возможны следующие дефекта: износ наплавляющей части (юбки) поршня, канавок под поршневые кольца и отверстий в бобышках под поршневой палец; задиры и трещины. Основной дефект поршневых пальцев — износ наружной поверхности под втулку верхней головки шатуна и под отверстия бобышек поршня, возможны трещины, сколы и забоины.

Поршни и поршневые кольца, изношенные свыше допустимых пределов размеров, не восстанавливают. При текущем ремонте изношенные отверстия бобышек развертывают под палец увеличенного размера. Чтобы сохранить соосность отверстий, их разворачивают специальной длинной разверткой за один проход. После развертывания проверяют диаметр отверстия индикаторным нутромером и перпендикулярность оси отверстий к оси (или образующей) поршня на специальных приспособлениях.

Источник

Ремонт КШМ автомобиля ВАЗ

Общие требования безопасности труда при техническом обслуживании и ремонте автомобилей. Возможные неисправности кривошипно-шатунного механизма и способы их устранения. Применение специальных подшипников. Проверка технического состояния деталей автомобиля.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 10.12.2014 |

| Размер файла | 202,7 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

ГКОУ СПО “ПТК” Реферат МДК0102 ТО устройство автомобиля и ремонт

ТЕМА: Ремонт КШМ автомобиля ВАЗ

Обучающегося группы №12

1. Устройство кривошипно — шатунного механизма

2. Техническое обслуживание кривошипно — шатунного механизма

3. Возможные неисправности кривошипно — шатунного механизма и способы их устранения

4. Ремонт кривошипно-шатунного механизма

5. Общие требования безопасности труда при техническом обслуживании и ремонте автомобилей

В конце XIX века появилось раньше не известное средство передвижения — автомобиль. Этому изобретению в последствие предстояло стать самым популярным и незаменимым видом транспорта.

А началось всё в Германии в 1885 году, когда Карл Бенц (1848-1929) построил первую трёхколёсную “повозку с двигателем внутреннего сгорания”. Примерно в тоже время Готлиб Даймлер (1834-1900) сконструировал первый мотоцикл, а через год повозку с мотором. Это и были прапрадедушки современных автомобилей.

Промышленное производство автомобиля (в современном понимании этого слова) было начато в 1890 году.

В 1901 году Карл Бенц создал первые четырёхколесные автомобили. Эти автомобили были довольно легки и доступны в техническом обслуживании, ремонте и отличались долговечностью. Позднее появилась и модификация с двухцилиндровым двигателем.

Техническая инициатива — в руках Франции.

В то время как в Германии Бенц переживал кризис, а Даймлер стремился к совершенствованию своих моделей, Франция вступила в эстафету технической инициативы. Одним из фаворитов этой гонки была фирма “Panhard et Levassor”, которая специализировалась на выпуске ленточных пил и деревообрабатывающих станков. В 1890 году она начала производство двухцилиндрового V-образного двигателя “Daimler” и в тоже время выпустила два “автомобиля”, в каждом из которых использовался двигатель “Daimler”, который был установленный в середине кузова. Через год появился еще один автомобиль с вертикальным двигателем, но расположенным уже спереди.

В 1891 году “Panhard” заложил основу конструкции легкого автомобиля. Автомобиль Panhard в своем первом воплощении был трудноуправляемым, в сравнении с автомобилем “Benz”, но зато у него был потенциал для бесконечного совершенствования.

В начале гонки автомобилестроения Англия оставалась позади Германии и Франции по производству легковых автомобилей. Первый автомобиль, созданный англичанами, был выпущен в 1897 году. Это была всего-навсего копия модели “Panhard et Levassor”, оснащенная двигателем “Daimler.

Самый необыкновенный из всех английских автомобильных инженеров, Фредерик Уильям Ланчестер (1868-1946) имел своеобразный подход к вопросам конструирования автомобиля.

Первый “Lanchester” был сконструирован в 1895-1896 годах и был не похож ни на один автомобиль. Однако его промышленное производство началось в конце 1900 года.

В 1906 году был создан шестицилиндровый автомобиль модели “Rolls-Royce 40/50”, именуемый чаще “Silver Ghost”. Этот автомобиль стал звездным часом его конструктора Генри Ройса (1863-1933). Удивительной изысканный, элегантный, но не слишком дорогой, он выделялся среди других марок благодаря техническим решениям и высокому качеству материалов и сборки. Механические детали этой модели удивляют своей долговечностью, а надежность — считалась легендарной. Выпуск “Rolls-Royce 40/50” продолжался почти двадцать лет. Автомобили марки “Rolls-Royce” и сегодня считаются самыми величественными.

Автомобиль не роскошь, а средство передвижения.

1. Устройство кривошипно — шатунного механизма

Кривошипно-шатунный механизм воспринимает давление газов при такте их сгорания и расширения и превращает прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Кривошипно-шатунный механизм состоит из блока цилиндров с головками, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, маховика и поддона картера.

Блок цилиндров является основной деталью двигателя, к которой прикреплены остальные механизмы и детали. Цилиндры в блоке могут быть расположены в два ряда под углом 90°, как в двигателе МеМЗ-968 автомобиля ЗАЗ-968 (рис., а), либо в один ряд вертикально, как в двигателе ВАЗ-2101 (рис., б), или под углом 20° от вертикали, как в двигателе «Москвич-412».

В двигателе МеМЗ-968 цилиндры отлиты из чугуна вместе с ребрами охлаждения и установлены в гнезда картера (каждый отдельно), отлитого из магниевого сплава. Внутренняя поверхность цилиндра является направляющей для поршней. Она имеет строго определенные размеры и тщательно отполированную поверхность — зеркало цилиндра. Сверху каждый ряд из двух цилиндров закрыт общей головкой, отлитой из алюминиевого сплава. Головки прижаты к цилиндрам, а цилиндры — к картеру при помощи шпилек с гайками.

Под борт нижней части цилиндра подложена картонная прокладка. Уплотнение между головкой и цилиндром достигается с помощью пояска на головке цилиндров и проточки на торце цилиндра.

Блок цилиндров двигателя ВАЗ-2101 отлит из чугуна. Цилиндры в блоке размещены вертикально в один ряд.

Вверху они имеют сухие короткие вставные гильзы из антикоррозионного, износостойкого чугуна. В этой же отливке выполнены картер и стенки рубашки охлаждения, окружающей цилиндры двигателя. В двигателе «Москвич-412» цилиндры выполнены отдельно в виде вставных гильз, омываемых охлаждающей жидкостью.

Такие гильзы называют мокрыми. Гильзы вставлены в гнезда картера и уплотнены прокладкой. Сверху цилиндры закрыты головкой из алюминиевого сплава. В двигателе МеМЗ-968 две головки (по одной на каждый ряд цилиндров) с ребрами охлаждения. Головки цилиндров двигателей ВАЗ-2101 и «Москвич-412» имеют рубашки охлаждения. В головках цилиндров выполнены камеры сгорания с отверстиями для свечей зажигания, впускные и выпускные каналы с вставными седлами. Герметичность прилегания головки к блоку цилиндров в этих двигателях обеспечивается установкой между ними металлоасбестовой прокладки. Головка к блоку прикреплена шпильками с гайками.Поршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Он представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава.

а — МеМЗ-968 б — ВАЗ-2101 в — Москвич-412

В верхней части поршня расположена головка с канавками для поршневых колец. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца. Отверстие под палец смещено от продольной оси поршня для уменьшения сил, прижимающих поршень к стенке цилиндра.

При работе двигателя поршень, нагреваясь, расширяется. Если между ним и зеркалом цилиндра не будет необходимого зазора, возможно заклинивание поршня в цилиндре и прекращение работы двигателя. Однако большой зазор между поршнем и зеркалом цилиндра также нежелателен, поскольку это приводит к выходу части газов в картер двигателя, падению давления в цилиндре и уменьшению мощности двигателя. Чтобы поршень не заклинивался при прогретом двигателе, головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготовляют не цилиндрической формы, а в виде эллипса с большей осью в плоскости, перпендикулярной к поршневому пальцу. С этой же целью на юбке поршня выполняют разрез. Устройство поршней рассматриваемых двигателей принципиально одинаковое, однако они отличаются диаметром, а также рядом других особенностей, присущих только данному двигателю. Для правильной сборки поршня с шатуном на днищах головок большинства поршней выбита стрелка, определяющая положение поршня при сборке. После механической обработки поршни покрывают оловом, что способствует лучшей приработке и уменьшению износа их в первоначальный период работы двигателя. Поршневые кольца, применяемые в двигателях, делятся на компрессионные и маслосъемные. Компрессионные кольца уменьшают прорыв газов из цилиндров в картер, а маслосъемные снимают излишки масла с зеркала цилиндров и не допускают проникновения масла в камеру сгорания. Кольца изготовлены из чугуна или стали и имеют разрез — замок.

При установке поршня в цилиндр поршневое кольцо предварительно сжимают. Разжимаясь, оно плотно прилегает к зеркалу цилиндра. На кольцах имеются фаски, за счет которых кольцо несколько перекашивается и быстрее притирается к зеркалу цилиндра. На поршнях описываемых двигателей установлено по два чугунных компрессионных кольца и по одному маслосъемному. Маслосъемное кольцо отличается от компрессионного тем, что в нем для масла имеются сквозные прорези. В двигателе МеМЗ-968 маслосъемное кольцо собрано из четырех отдельных элементов — двух тонких стальных разрезных колец и двух гофрированных стальных расширителей (осевого и радиального). Под маслосъемное кольцо двигателя ВАЗ-2101 установлено радиальное расширительное кольцо. Для улучшения приработки колец их наружные поверхности покрывают тонким слоем олова. Верхнее компрессионное кольцо для уменьшения износа покрывают слоем пористого хрома. При установке колец на поршень их замки следует размещать в разные стороны. Поршневой палец, шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена путем нагрева токами высокой частоты.

На двигателях МеМЗ-968 и «Москвич-412» применяют «плавающие» пальцы, которые могут свободно поворачиваться в верхней головке шатунов и в бобышках поршня, что способствует равномерному их износу. Во избежание задиров цилиндров в местах выхода пальца из бобышек осевое его перемещение ограничивается двумя разрезными стальными кольцами, установленными в выточках бобышек поршня. Поршневой палец двигателя ВАЗ-2101 закреплен в верхней головке шатуна за счет плотной посадки его в разогретую головку. Шатун служит для соединения коленчатого вала с поршнем. Через шатун усилие, возникающее на поршне при такте сгорания рабочей смеси и расширения газов, передается на коленчатый вал. При вспомогательных тактах (впуск, сжатие и выпуск) поршень приводится в действие от коленчатого вала через шатун. Шатун состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В верхней головке установлен поршневой палец, а нижняя закреплена на шатунной шейке коленчатого вала. Для уменьшения трения в верхнюю головку шатунов двигателей МеМЗ-968 и «Москвич-412» запрессована бронзовая втулка, а в нижнюю, состоящую из двух частей, установлены вкладыши. Обе части нижней головки шатуна скреплены двумя болтами, гайки которых (кроме двигателя ВАЗ-2101), во избежание самоотвертывания при работе двигателя, зашплинтованы. На стержне шатуна выштампован номер детали, а на крышке — метка. Номер на шатуне и метка на его крышке всегда должны быть обращены в одну сторону. К нижней головке шатуна масло попадает через канал в коленчатом валу, а к верхней — через прорезь. Из нижней головки шатуна масло через отверстие разбрызгивается на стенки цилиндров. Коленчатый вал воспринимает усилия, передаваемые от поршней шатуна, и преобразует их в крутящий момент, который затем через маховик передается на трансмиссию. Коленчатый вал большинства автомобильных двигателей изготовлен из чугуна. Он состоит из опорных коренных шеек, шатунных шеек, щек и противовесов. На переднем конце вала выполнены шпоночные канавки для крепления распределительной шестерни и шкива привода вентилятора. В торце вала выточено нарезное отверстие для закрепления храповика. На другом конце вала, имеющего маслосбрасывающий буртик или маслосгонную резьбу, прикреплен маховик.

В торце вала (кроме двигателя МеМЗ-968) высверлено углубление для установки подшипника ведущего вала коробки передач. Коленчатый вал имеет четыре шатунные шейки, расположенные под определенным углом, и пять или три коренных шейки. Расположение шатунных шеек коленчатого вала многоцилиндровых двигателей под определенным углом необходимо для равномерного чередования рабочих ходов. Значительные нагрузки на шейки коленчатого вала вызывают необходимость применения специальных подшипников. Их выполняют в виде тонкостенных вкладышей, покрытых для уменьшения трения тонким слоем антифрикционного сплава. Передние и задние коренные подшипники коленчатого вала двигателя МеМЗ-968 выполнены в виде неразъемных втулок. Вкладыши коренных подшипников установлены в гнезда ребер и стенок картера (рис.), а вкладыши шатунных — в нижние разъемные головки шатунов. От проворачивания и смещения вкладыши стопорятся выступами, входящими в соответствующие выемки гнезд и крышек подшипников. Крышки коренных подшипников прикреплены болтами, ввернутыми в отверстия стенок и ребер картера, и зашплинтованы проволокой попарно либо замковыми пластинами или с помощью пружинных шайб.

Противовесы изготовлены как одно целое со щеками вала. Они предназначены для разгрузки коренных подшипников от действия центробежных сил, которые увеличивают износ подшипников. От коренных шеек к шатунным просверлены каналы для подачи масла. Маховик способствует уменьшению неравномерности работы двигателя, выведению поршней из мертвых точек, облегчению пуска двигателя и плавному троганию автомобиля с места. Он изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленчатого вала болтами с гайками. Для предотвращения нарушения балансировки маховик установлен на несимметрично расположенные штифы и болты. Картер двигателя (кроме двигателя МеМЗ-968) отлит заодно с блоком цилиндров и является основной деталью. К картеру прикреплены детали кривошипно-шатунного и газораспределительного механизмов. В двигателе МеМЗ-968 к картеру, отлитому из магниевого сплава, прикреплены чугунные цилиндры. Снизу картер закрыт поддоном, выштампованным из тонкого стального листа или отлитым из алюминиевого сплава. Поддон является резервуаром для масла и в то же время защищает детали двигателя от пыли и грязи. В нижней части поддона предусмотрено отверстие для выпуска масла, закрываемое резьбовой пробкой. Поддон прикреплен к картеру болтами. Во избежание утечки масла между поддоном и картером установлены пробковые прокладки и резиновые уплотнители. Крепление двигателя должно быть надежным и в то же время допускать смягчение толчков, возникающих при работе двигателя и движении автомобиля. Каждый элемент крепления состоит из одного или двух резиновых дисков, стальных шайб, втулок и болтов. Двигатели могут быть закреплены на раме в трех или четырех точках.

2. Техническое обслуживание кривошипно — шатунного механизма

автомобиль кривошипный шатунный подшипник

Проверка технического состояния деталей кривошипно-шатунного механизма производится с целью определения возможности их дальнейшей установки на автомобиль либо необходимости их ремонта или замены.

Блок цилиндров после разборки тщательно очищают и промывают внутренние полости (особенно каналы смазочной системы) горячим (температура 75. 85°С) раствором каустической соды. Затем его продувают и просушивают сжатым воздухом. Проверка технического состояния состоит в тщательном визуальном контроле целостности блока (отсутствия обломов, трещин и пробоин), а также в измерении величин его деформации и износов поверхностей цилиндров (у гильзованных двигателей — гильз цилиндров и посадочных поверхностей под гильзы в блоке) и отверстий под коренные подшипники.

При наличии повреждения в блоке (трещин, сколов, пробоин) он, как правило, подлежит замене. Небольшие трещины можно устранить с помощью сварки либо заделать эпоксидным составом. При определении деформации блока цилиндров контролируют неплоскостность его разъема с головкой цилиндров и соосность отверстий под коренные подшипники.

Неплоскостность разъема блока с головкой цилиндров проверяется с использованием набора щупов и поверочной плиты или линейки. Линейка устанавливается по диагоналям плоскости разъема и посередине в продольном и поперечном направлениях, и с помощью подложенного под нее щупа определяется величина зазора между линейкой и щупом. Если зазоры не превышают 0,1 мм, то блок пригоден для дальнейшего использования. При зазорах не более 0,14 мм допускается прошлифовать плоскость разъема для устранения ее неплоскостности. Если зазоры более 0,14 мм, блок подлежит замене.

Несоосность отверстий коренных подшипников проверяется при помощи специальной оправки (скалки), вставляемой в отверстия коренных подшипников с установленными и затянутыми с требуемым моментом крышками. Если оправка вставляется одновременно во все отверстия коренных подшипников, то блок пригоден для дальнейшего использования, а если нет — блок подлежит замене.

Затем производится измерение диаметров цилиндров и отверстий под коренные подшипники в блоке при помощи индикаторного нутромера. При износах отверстий свыше допустимого блок бракуется либо производится расточка цилиндров под ближайший ремонтный размер поршней с последующей установкой в них поршней и поршневых колец соответствующего ремонтного размера.

Коленчатый вал, снятый с двигателя, предварительно тщательно промывают, отворачивают пробки масляных каналов, очищают и продувают полости масляных каналов. Затем осуществляется визуальный контроль с целью определения наличия трещин, следов повышенного износа поверхностей и состояния резьб. При наличии трещин вал подлежит замене. При срыве резьбы не более двух ниток производится ее прогонка. Затем производится измерение диаметров коренных и шатунных шеек и определение возможности дальнейшего использования коленчатого вала без ремонта, возможности перешлифования шеек под ремонтные размеры либо необходимости его замены.

Шейки коленчатого вала замеряются микрометром в двух взаимно перпендикулярных плоскостях по двум поясам.

Перешлифовка всех одноименных шеек производится под один ремонтный размер.

Для контроля перпендикулярности торцевой поверхности фланца для крепления маховика и оси коленчатого вала измеряется биение торцевой поверхности с помощью микрометрической индикаторной головки при прокручивании коленчатого вала.

Маховик контролируют по состоянию поверхности плоскости прилегания ведомого диска сцепления, состоянию ступицы и зубчатого обода (венца). Плоскость прилегания ведомого диска должна быть гладкой, без рисок и задиров. Биение плоскости маховика в сборе с коленчатым валом не должно превышать 0,10 мм на крайних точках, в противном случае плоскость прилегания необходимо прошлифовать либо заменить маховик.

При наличии трещин маховик следует заменить. При наличии забоин на зубьях обода маховика их следует зачистить, а при значительном износе или повреждениях — заменить обод маховика. Перед напрессовкой обод необходимо нагреть до температуры 200— 230°С и напрессовать на маховик.

Проверка состояния и подбор деталей поршневой группы рассмотрен выше при описании сборки двигателя.

После пробега первых 1500. 2000 км, а в дальнейшем только после снятия головки блока цилиндров, а также при появлении признаков прорыва газов или подтекания охлаждающей жидкости в соединениях необходимо подтягивать гайки шпилек и болты головки блока цилиндров в установленной последовательности. В эти же сроки подтягивать винты или болты крепления поддона картера двигателя.

Через каждые 10 000—15 000 км пробега следует проверять и при необходимости подтягивать болты и гайки крепления опор двигателя, очищать от грязи и масла их резиновые подушки. По мере загрязнения, а при езде по пыльным и загрязненным дорогам ежедневно, протирать поверхность двигателя ветошью, смоченной специальным очистителем.

3. Неисправности кривошипно-шатунного механизма

Стук коленчатого вала

Чрезмерно ранее зажигание

Отрегулировать установку момента зажигания

Работа на масле несоответствующего сорта и качества

Заменить масло в соответствии с рекомендациями инструкции по эксплуатации

Чрезмерный зазор между шейками и вкладышами коренных подшипников

Снять коленчатый вал, осмотреть и при необходимости прошлифовать шейки и заменить вкладыши

Недостаточное давление и подача масла

Произвести ремонт масляного насоса, при необходимости — двигателя

Эксцентричность и овальность коренных шеек

Прошлифовать коренные шейки, заменить вкладыши

Чрезмерный зазор между упорными кольцами и упорными поверхностями коленчатого вала

Проверить зазор и заменить упорные полукольца новыми с увеличенной толщиной

Ослабление затягивания болтов крепления маховика к коленчатому валу

Стук шатунных подшипников

Работа на масле несоответствующих сорта и качества

Заменить масло другим в соответствии с рекомендациями инструкции по эксплуатации

Чрезмерный зазор между шатунными шейками коленчатого вала и вкладышами

Разобрать двигатель, прошлифовать шейки, заменить вкладыши

Недостаточное давление масла

Произвести контроль и ремонт масляного насоса при необходимости — двигателя

Овальность или конусность шатунных шеек коленчатого вала

Разобрать двигатель, прошлифовать шейки, заменить вкладыши

Непараллельность осей верхней и нижней головок шатуна

Разобрать группу шатун — поршень, восстановить параллельность

Чрезмерный зазор между поршнями и цилиндрами

Заменить поршни, при необходимости расточить и отхонинговать цилиндры

Чрезмерный зазор между поршневыми кольцами и соответствующими канавками на поршне

Разобрать, проверить и при необходимости произвести замену колец

Стук поршневых пальцев

Чрезмерный зазор между пальцем и отверстиями в бобышках поршня

Поставить поршневые пальцы с увеличенным диаметром, при необходимости заменить поршни и пальцы

Зазор между пальцем и шатуном

Произвести разборку, заменить шатун с пальцем

4. Ремонт кривошипно — шатунного механизма

Ремонт кривошипно-шатунного механизма заключается в замене или ремонте его деталей. Ремонт, как правило, осуществляется со снятием двигателя с автомобиля. Не снимая двигатель с автомобиля, можно только производить снятие или установку крышки головки блока цилиндров, головки блока цилиндров, поддона масляного картера, а также замену их прокладок. При установке вышеперечисленных деталей затяжка гаек и болтов их крепления осуществляется в определенном порядке в соответствии с общим правилом крепления корпусных деталей: от центра к периферии методом крест-накрест. Такой способ затяжки позволяет обеспечить герметичность креплений и всего механизма.Крышку головки цилиндров снимают и устанавливают в том случае, если есть необходимость замены или ремонта головки цилиндров двигателя, при подтяжке гаек и болтов ее крепления, при замене прокладки головки блока. Кроме того, крышку головки цилиндров необходимо снимать при техническом обслуживании и ремонте газораспределительного механизма (регулировке зазоров клапанов, замене маслоотражательных колпачков и других деталей газораспределения). Снятие и установка крышки цилиндра производится аккуратно, чтобы не повредить прокладку крышки, кроме того, при ремонте двигателя желательно иметь запасную прокладку крышки для замены в случае повреждения ее при разборке или на тот случай, если старая прокладка окажется поврежденной в процессе эксплуатации двигателя. Кроме этого запасная прокладка может понадобиться в том случае, если старая резиновая прокладка потеряет свои уплотняющие свойства из-за затвердевания.Снятие и установка головки блока цилиндров осуществляется в том случае, если необходимо произвести ее замену, при замене прокладки головки, ремонте газораспределительного механизма. Кроме этого головку блока цилиндров снимают в том случае, когда осуществляют удаление нагара со стенок камер сгорания и с днища поршней, а также если применение специальных веществ для удаления нагара не приносит результатов. Признаками отложения нагара являются перегрев двигателя и продолжение работы в течение нескольких секунд после выключения зажигания. Для того чтобы снять головку блока цилиндров, необходимо сначала слить охлаждающую жидкость, потом снять приборы, установленные на головке; отвернуть болты, при помощи которых она крепится к двигателю. После этого можно аккуратно снять головку, чтобы не повредить прокладку. В том случае, если прокладка прилипла к головке цилиндров, ее отделяют при помощи тонкой металлической пластины или тупого ножа. При удалении нагара нужно поочередно установить поршни в ВМТ, затем размягчить нагар ветошью, смоченной керосином, и после этого удалить образовавшийся нагар скребком из мягкого металла или из дерева. При удалении нагара со стенок камеры сгорания необходимо проделать те же самые операции.Установка головки цилиндров производится в обратной последовательности. Перед установкой старой прокладки ее нужно натереть порошкообразным графитом для обеспечения герметичности. Однако лучше всего при каждом снятии-установке головки блока цилиндров производить замену старой прокладки на новую. После установки головки блока цилиндров необходимо произвести затяжку ее креплений к блоку. Затяжка креплений осуществляется на холодном двигателе при помощи динамометрического ключа с определенным моментом и в определенной последовательности. В процессе эксплуатации двигателя головка не нуждается в дополнительном подтягивании крепежных элементов, благодаря применению специальных болтов и установки безусадочной прокладки. Для ремонта и замены остальных деталей кривошипно-шатунного механизма необходимо снять двигатель с автомобиля и произвести полную или частичную его разборку. Для того чтобы определить пригодность детали к ее дальнейшему применению, необходимо произвести проверку технического состояния деталей кривошипно-шатунного механизма.Проверка технического состояния блока цилиндров заключается в тщательном визуальном контроле целостности блока, в измерении величин его деформации, а также износов поверхностей цилиндров и отверстий под коренные подшипники. Перед проверкой технического состояния блок цилиндров нужно тщательно очистить, а также промыть все его внутренние полости (особенно каналы смазочной системы) горячим раствором каустической соды при температуре 75-85 °С. Если на блоке цилиндров имеются повреждения (трещины, пробоины, сколы), то блок, как правило, подлежит немедленной замене. Небольшие трещины заделывают эпоксидным составом или устраняют при помощи сварки. В процессе определения деформации блока цилиндров осуществляется контроль соосности отверстий под коренные подшипники, а также неплоскостности его разъема с головкой блока цилиндров.

Неплоскостность разъема блока с головкой цилиндров проверяют при помощи набора щупов, линейки или поверочной плиты. Линейку устанавливают по диагоналям плоскости разъема и посередине в продольном и поперечном направлениях. После этого при помощи подложенного под нее щупа определяют величину зазора между щупом и линейкой. Блок считается пригодным для дальнейшего применения, если величина зазоров не превышает 0,1 мм. Если величина зазора.не превышает 0,14 мм, то плоскость разъема необходимо прошлифовать для устранения ее неплоскостности. При зазоре более 0,14 мм блок цилиндров подлежит замене. Несоосность отверстий коренных подшипников проверяется при помощи специальной оправки. Для проверки необходимо вставить оправку в отверстие коренного подшипника. Если оправка вставляется одновременно во все отверстия коренных подшипников, то блок считается пригодным для дальнейшего применения, если оправка не вставляется одновременно во все отверстия, то блок цилиндров необходимо заменить нановый.

После этого необходимо провести измерение диаметров цилиндров и отверстий под коренные подшипники. Для этой операции применяют индикаторный нутромер. Если износ отверстий превышает допустимые значения, то блок цилиндров либо меняется на новый, либо растачивается под ближайший ремонтный размер. После такой расточки в блок цилиндров устанавливают поршни и поршневые кольца, соответствующие ремонтному размеру.Проверка технического состояния коленчатого вала осуществляется для того, чтобы выявить наличие трещин, следы повышенного износа поверхности резьбы. Перед проверкой коленчатый вал необходимо снять с двигателя, тщательно промыть. Кроме этого нужно прочистить и продуть полости масляных каналов, предварительно отвернув пробки масляных каналов. Если в процессе визуального осмотра вала обнаруживаются трещины, вал подлежит замене. При срыве резьбы не более двух ниток производится ее прогонка. После этого производится измерение диаметров коренных и шатунных шеек и делается заключение о дальнейшем использовании вала, о возможности перешлифования шеек под ремонтные размеры или о замене вала на новый. Замер шейки коленчатого вала осуществляется при помощи микрометра по двум поясам в двух взаимно перпендикулярных плоскостях. Перешлифовка всех одноименных шеек осуществляется под один ремонтный размер. Кроме этого при проверке технического состояния коленчатого вала измеряется биение в креплениях маховика и оси вала при помощи микрометрической индикаторной головки при прокручивании коленчатого вала. Эта проверка позволяет контролировать перпендикулярность торцевой поверхности фланца.Контроль технического состояния маховика осуществляется по состоянию поверхности плоскости прилегания ведомого диска сцепления, а также по состоянию ступицы и зубчатого обода. Плоскость прилегания ведомого диска должна быть без рисок и задиров. Кроме этого проверяется биение плоскости маховика в сборе с коленчатым валом. Оно не должно превышать 0,10 мм на крайних точках. Если биение превышает допустимые значения, нужно прошлифовать плоскость прилегания либо необходимо заменить маховик. Маховик также подлежит замене при наличии на нем трещин. Если на зубьях обода маховика присутствуют забои, то их следует зачистить, а при значительном износе или при повреждении обод маховика меняют на новый. Новый обод необходимо разогреть до температуры в 200-230 °С и затем напрессовать на маховик.

5. Общие требования безопасности труда при техническом обслуживании и ремонте автомобилей

Создание безопасных условий труда должно быть определяющим в любой сфере производственной деятельности человека. И тем более там, где работа связана с повышенной опасностью для здоровья человека.

В России существует государственная система стандартов безопасности труда, устанавливающая общие требования безопасности работ (ГОСТ 12.3.017-85), которые проводятся на автотранспортных предприятиях, станциях ТО и специализированных центрах при всех видах технического обслуживания (ТО) и текущего ремонта (ТР) грузовых и легковых автомобилей, автобусов, тягачей, прицепов и полуприцепов (далее автомобилей), предназначенных для эксплуатации на дорогах общей России.

За обеспечением безопасных условий труда ведут наблюдение прокуратура, госсанинспекция, гортехнадзор, пожарная инспекция и другие службы госудаственного контроля. Ответственность за выполнение всего объема задач по созданию безопасных условий труда возлагается на руководство автотранспортного предприятия в лице директора и главного инженера.

Все лица, поступающие на работу, проходят вводный инструктаж по технике безопасности и производственной санитарии, который является первым этапом обучения технике безопасности на данном предприятии. Вторым этапом обучения является инструктаж на рабочем месте, проводимый с целью усвоения рабочим безопасных приемов труда непосредственно по той специальности и на том рабочем месте, где он должен работать. При выполнении работы повышенной опасности проводятся повторные инструктажи через определенные промежутки времени, но не реже одного раза в 3 месяца.

Дополнительный (внеплановый) инструктаж проводится при нарушении работающим правил и инструкций по технике безопасности, технологической и производственной дисциплины, а также при изменении технологического процесса, вида работ и типа обслуживаемых автомобилей. Все виды инструктажей записываются в специальные журналы, которые хранятся у руководителей предприятия, цеха или производственного участка.

Слесарь по ремонту автомобилей должен уметь оказать первую помощь при несчастных случаях, поражении током до прибытия скорой медицинской помощи или доставки пострадавшего в медицинское учреждение.

К производственному травматизму относятся увечья, ранения, ожоги, повреждения электрическим током, отравления и профессиональные заболевания, связанные с выполнением своих трудовых обязанностей.

Производственный травматизм возникает вследствие недостатков в организации труда, пренебрежения правилами безопасности и отсутствие должного контроля за их выполнением.

Наиболее характерными причинами возникновения травматизма является:

Отсутствие или проведенный в недостаточном объеме инструктаж работающего о правилах безопасности труда;

Нарушение технологического процесса;

Неисправности оборудования, приспособлений и инструмента или его не соответствие условиям выполняемых работ;

Отсутствие ограждений, предупреждающих или запрещающих надписей;

Несоответствие выполняемой работе или небрежное использование спецодежды;

Низкий уровень технической культуры производства.

Государственный стандарт требует, чтобы процессы ТО и ТР были безопасными на стадиях:

Подготовки автомобилей к ТО и ТР;

Непосредственного выполнения работ;

Испытаний и проверок систем автомобилей;

Заправки автомобилей горюче-смазочными материалами и спецжидкостями;

Хранения и транспортитрования автомобилей, деталей, агрегатов и материалов;

Удаление и обезвреживание отходов производства.

Современный автомобиль работает в самых различных дорожных и климатических условиях. Длительная эксплуатация неизбежно приводит к ухудшению его технического состояния. Работоспособность автомобиля или его агрегатов определяется их способностью выполнять заданные функции без нарушения установленных параметров. Работоспособность автомобиля зависит прежде всего от его надёжности, под которой понимают способность автомобиля безопасно перевозить грузы или пассажиров при соблюдении определённых эксплуатационных параметров.В настоящее время происходит интенсивное совершенствование конструкций транспортных средств, повышение их надёжности и производительности. Осуществляется более частое обновление выпускаемых моделей, придание им более высоких потребительских качеств, отвечающим современным требованиям. Всё это вызывает необходимость повышения профессионального уровня автомеханика. Мы должны иметь представление о современном состоянии и тенденциях развития как автомобилестроения в целом, так и отдельных моделей автомобилей, уметь оценивать техническое состояние, чтобы затем надёжно проводить обслуживание и ремонт автомобилей. От того, как надёжно мы обслужим автомобиль, зависит жизнь и безопасность не только владельца автомобиля, но и окружающих.

Наша профессия интересна, ответственна и востребована.

6. Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей. М.,2002г.

7. Круглов С.М. Всё о легковом автомобиле. М., 2000г.

8. Круглов С.М. Устройство, техническое обслуживание и ремонт легковых автомобилей. М.,1991г.

9. Третьяков А.М., Петров А.Д. Справочник молодого слесаря по техническому обслуживанию и ремонту автомобилей. М.,1989г.

10. Шестопалов С.К. Устройство, техническое обслуживание и ремонт легковых автомобилей. М., 2001г.

Размещено на Allbest.ru

Подобные документы

Техническое обслуживание кривошипно–шатунного механизма. Возможные его неисправности и способы их устранения. Общие требования безопасности труда при техническом обслуживании и ремонте автомобилей. Проверка технического состояния деталей механизма.

курсовая работа [1,0 M], добавлен 15.05.2014

Устройство электрооборудования ВАЗ-2107. Устройство и материалы, применяемые при изготовлении, техническом обслуживании, ремонте генератора автомобиля ВАЗ-2107. Возможные неисправности генератора автомобиля, причины их возникновения и способы устранения.

курсовая работа [587,3 K], добавлен 17.05.2011

Назначение, устройство и принцип действия кривошипно-шатунного механизма. Возможные неисправности и методы их диагностики, техническое обслуживание. Характер износа стенок цилиндра. Охрана труда при проведении технического обслуживания механизма.

контрольная работа [25,9 K], добавлен 31.01.2016

История эмблемы и автомобильной компании Chevrolet. Освещение, световая и звуковая сигнализация, их замена. Оптимальный состав современного комплекса диагностики. Требования безопасности, охрана труда при техническом обслуживании и ремонте автомобилей.

реферат [83,4 K], добавлен 15.11.2011

Сцепление однодисковое, неисправности, их причины и методы устранения. Диагностика агрегата и проверка технического состояния. Правила организации рабочего места автослесаря. Основные требования техники безопасности при ремонте сцепления автомобиля.

курсовая работа [200,4 K], добавлен 16.07.2011

Характеристика авторемонтного предприятия. Капитальный ремонт автомобилей и агрегатов. Схема технологического процесса капитального ремонта грузового автомобиля. Технологическая карта ремонта кривошипно-шатунного механизма. Общие меры безопасности.

курсовая работа [1,9 M], добавлен 11.01.2016

Ремонт и техническое обслуживание автомобилей. Назначение, устройство, принцип работы кривошипно-шатунного механизма; основные признаки неисправности, диагностика, способы восстановления. Назначение инструмента и приспособлений, применяемых при ремонте.

курсовая работа [10,1 M], добавлен 05.01.2011

Источник