ТО и ремонт магнитных пускателей

Скачать бесплатно:

Дипломная работа на тему «Техническое обслуживание и ремонт магнитных пускателей»

Пускатели электромагнитные предназначены для применения в стационарных установках для дистанционного пуска непосредственным подключением к сети, остановки и реверсирования трехфазных асинхронных электродвигателей с короткозамкнутым ротором переменного напряжения 660 В частоты 50 и 60 Гц. При наличии трехполюсных тепловых реле серий РТТ и РТЛ пускатели осуществляют защиту управляемых электродвигателей от перегрузок недопустимой продолжительности и от токов, возникающих при обрыве одной из фаз. Пускатели пригодны для работы в системах управления с применением микропроцессорной техники при шунтировании включающей катушки помехоподавляющим устройством или при тиристорном управлении.

Предназначены для дистанционного пуска непосредственным подключением к сети и отключения трехфазных асинхронных электродвигателей с короткозамкнутым ротором. Дополнительные функции: реверсирование, при наличии тепловых реле — защита двигателей от перегрузок недопустимой продолжительности, в т. ч. возникающих при выпадении одной из фаз, изменение схемы включения обмоток Y/A.

Магнитные пускатели обеспечивают защиту электродвигателей от падения напряжения (нулевая защита) и от перегрузки. При понижении напряжения до 35-40% от номинального втягивающая катушка перестает удерживать якорь электромагнита и контакты пускателя размыкаются. Защита от перегрузок осуществляется с помощью теплового реле ТРН, ТРП, РТТ, РТЛ.

В период между ремонтами проводится техническое обслуживание электроустройств, которое представляет собой комплекс операций или операцию по поддержанию работоспособности или исправности устройства при пользовании по назначению, ожидании, хранении и транспортировании. Устройство при этом не разбирается.

В типовой объем работ по техническому обслуживанию магнитных пус-кателей входят: очистка от ныли и грязи, смазка трущихся частей, ликвидация видимых повреждений, затяжка крепежных деталей, очистка контактов от грязи и наплывов, проверка исправности кожухов, оболочек, корпусов, проверка работы сигнальных и заземляющих устройств.

Проверять и налаживать тепловые реле рекомендуется в лаборатории, используя специальные электрические устройства. Проверку реле начинают с внешнего осмотра: проверяют наличие пломб, целостность кожуха и плотность прилегания его к цоколю, состояние уплотнений, очистка реле.

После снятия кожуха приступают к внутреннему осмотру: очищают детали, проверяют затяжку винтов, гаек, крепящих пружин, контакты, подпятники, магнитопроводы; проверяют надежность внутренних соединений; регулируют механическую часть реле; контакты тщательно очищают и полируют воронилом (пользоваться надфилем или абразивными материалами нельзя).

Источник

Контрольная работа: Обслуживание и ремонт магнитных пускателей

| Название: Обслуживание и ремонт магнитных пускателей Раздел: Рефераты по физике Тип: контрольная работа Добавлен 15:33:31 09 декабря 2009 Похожие работы Просмотров: 7634 Комментариев: 13 Оценило: 4 человек Средний балл: 4.3 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||

| Наименование | Напряжение, В | Исполнение | Тепловое реле, А |

| ПМЕ 211 | 220, 380 | IP00 | нет |

| ПМЕ 212 | 220, 380 | IP00 | 21..25 |

| ПМЕ 221 | 220, 380 | IP30 | нет |

| ПМЕ 222 | 220, 380 | IP30 | 21..25 |

Таблица 2 – Габаритные размеры

| Наименование | Материал корпуса | В, мм | L, мм | Н, мм |

| ПМЕ 211 | Нет | 88 | 92 | 116 |

| ПМЕ 212 | Нет | 88 | 136 | 116 |

| ПМЕ 221 | Сталь | 145 | 216 | 155 |

| ПМЕ 222 | Сталь | 145 | 216 | 155 |

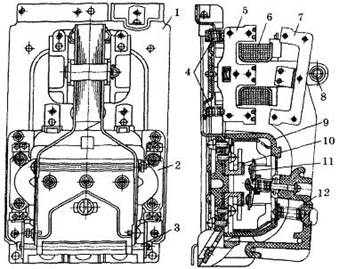

На рисунке 1 показан магнитный пускатель серии ПМЕ, габаритные размеры которого приведены в таблице 2.

1.3 Устройство и принцип действия

Магнитные пускатели обеспечивают защиту электродвигателей от падения напряжения (нулевая защита) и от перегрузки. При понижении напряжения до 35–40% от номинального втягивающая катушка перестает удерживать якорь электромагнита и контакты пускателя размыкаются. Защита от перегрузок осуществляется с помощью теплового реле ТРН, ТРП, РТТ, РТЛ.

Рисунок 1 – Магнитный пускатель серии ПМЕ

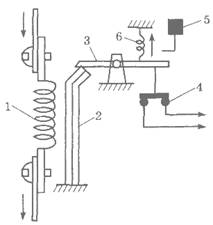

Схема устройства и принципа работы реле показана на рисунке 2. Реле состоит из нагревательного элемента 1, включаемого последовательно в одну из фаз цепи электродвигателя, биметаллической пластины 2, удерживающей спусковой механизм 3, нормально замкнутых контактов 4, которые включаются последовательно в цепь катушки пускателя. При увеличении тока в результате перегрузки двигателя температура нагревательного элемента возрастает.

Рисунок 2 – Схема устройства теплового реле:

1 – нагревательный элемент; 2 – биметаллическая пластина; 3 – защелка (спусковой механизм); 4 – нормально замкнутые контакты; 5 – кнопка возврата; 6 – пружина

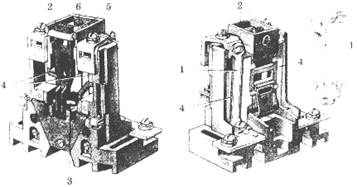

Рисунок 3 – Тепловое реле ТРН:

1 – нагревательный элемент; 2 – кнопка возврата; 3 – контакты теплового реле; 4 – биметаллическая пластина; 5 – шкала регулировочного рычага; 6 – рычаг-регулятор

Рисунок 4 – Тепловое реле ТРН:

1 – нагревательный элемент; 2 – кнопка возврата; 3 – контакты теплового реле; 4 – биметаллическая пластина; 5 – шкала регулировочного рычага; 6 – рычаг-регулятор

Под действием тепла биметаллическая пластинка деформируется и освобождает защелку спускового механизма, что приводит к размыканию контактов реле и разрыву цепи катушки пускателя Взвод спускового механизма после срабатывания реле и возврат его контактов в замкнутое положение осуществляется после остывания биметаллической пластины нажатием на кнопку 5 возврата реле головка которой выходит из отверстия в крышке ящика пускателя. Нагревательные элементы реле выпускаются на различные номинальные токи и выбираются в соответствии с номинальными токами двигателей. Реле ТРН двухполюсное, ТРП – однополюсное, РТТ, РТЛ – трехполюсные, их встраивают в магнитные пускатели ПМА, ПМЛ. Реле ТРП комплектуются магнитными пускателями ПАЕ четвертого и выше габарита. Реле ТРН встраивают в магнитные пускатели ПМЕ, П6 и ПАЕ третьего габарита (рисунки 3, 4).

Контакторы переменного и постоянного тока предназначены для дистанционного и автоматического управления электродвигателями.

Контактор серии П6 применяется для частого включения электродвигателей малой мощности (рисунок 5). Он состоит из пластмассового корпуса, две половины которого соединены четырьмя винтами.

Рисунок 5 – Контактор П6:

1 – пружина; 2 – контактные мостики; 3 – контактные пластины; 4 – траверса; 5 – подвижная часть сердечника; 6 – обмотка; 7 – сердечник; 8 – блокировочные контакты

Электромагнитная система включает неподвижную часть сердечника 7 и обмотку 6, подвижную часть сердечника 5, соединенную с пластмассовой траверсой 4, на которой смонтированы контактные мостики 2 с подвижными контактами. Усилие нажатия контактов обеспечивается пружинами 1, Неподвижные контакты припаяны к контактным пластинам 3. Имеются блокировочные контакты 8. Для управления контактором используется двухкнопочная станция с кнопками «Пуск» и «Стоп».

2. Организация эксплуатации и ремонта оборудования

2.1 Техническое обслуживание

В период между ремонтами проводится техническое обслуживание электроустройств, которое представляет собой комплекс операций или операцию по поддержанию работоспособности или исправности устройства при пользовании по назначению, ожидании, хранении и транспортировании. Устройство при этом не разбирается.

В типовой объем работ по техническому обслуживанию магнитных пускателей входят: очистка от ныли и грязи, смазка трущихся частей, ликвидация видимых повреждений, затяжка крепежных деталей, очистка контактов от грязи и наплывов, проверка исправности кожухов, оболочек, корпусов, проверка работы сигнальных и заземляющих устройств.

Проверять и налаживать тепловые реле рекомендуется в лаборатории, используя специальные электрические устройства. Проверку реле начинают с внешнего осмотра: проверяют наличие пломб, целостность кожуха и плотность прилегания его к цоколю, состояние уплотнений, очистка реле.

После снятия кожуха приступают к внутреннему осмотру: очищают детали, проверяют затяжку винтов, гаек, крепящих пружин, контакты, подпятники, магнитопроводы; проверяют надежность внутренних соединений; регулируют механическую часть реле; контакты тщательно очищают и полируют воронилом (пользоваться надфилем или абразивными материалами нельзя).

Далее измеряют сопротивление изоляции мегаомметром 1000 В между электрическими частями реле и корпусом, которое должно быть не менее 10 МОм, проверяют уставки. Если обнаружены дефекты, выходящие за возможность устранения их в лаборатории, реле заменяют новым.

2.2 Ремонтные работы

В результате эксплуатации, аварий, перегрузок и естественного износа часть электрооборудования и сетей выходит из строя и подлежит ремонту.

Ремонт – это комплекс операций по восстановлению исправности или работоспособности электротехнических устройств, восстановлению их ресурсов или их составных частей. Под операцией ремонта понимают законченную часть ремонта, выполняемую на одном рабочем месте исполнителями определенной специальности, например: очистка, разборка, сварка, изготовление обмоток и т.д.

Существует несколько методов ремонта: ремонт эксплуатирующей организацией, специализированный, ремонт предприятием – изготовителем изделия. Последние два метода имеют существенные преимущества, которые позволяют достигнуть высоких технико-экономических показателей путем применения нестандартизированного высокопроизводительного эффективного оборудования, производства запчастей, внедрения современной технологии, близкой к технологии электромашиностроительных заводов, с применением новых материалов. Эти методы позволяют создать обменный фонд из новых или отремонтированных электрических машин и другого оборудования распространенных серий и типов. Но эти методы исключают возможность оперативного ремонта ответственного и нетипового оборудования, оборудования, изготовленного зарубежными фирмами, и оборудования старых марок. Кроме того, не решается проблема технического обслуживания, составляющего более 80% трудоемкости ремонта электрических сетей и крупногабаритного оборудования (трансформаторные подстанции, распределительные устройства, щиты управления и др.). Надежность, бесперебойность и безопасность работ электрооборудования и сетей может быть обеспечена правильной системой ремонта электрооборудования эксплуатирующей организацией. Такой системой является планово-предупредительный ремонт (ППРЭО), представляющий собой форму организации ремонта, состоящей из комплекса организационно-технических мероприятий, обеспечивающих выполнение технического обслуживания и профилактического ремонта.

В электрических аппаратах чаще всего повреждаются подвижные, неподвижные и дугогасительные контакты. Ремонт в основном заключается в определении неисправности, устранении ее, замене поврежденных и изношенных деталей с последующей регулировкой и испытанием. При эксплуатации контакты очищают от нагара металла, копоти, окислов. Очищают напильником с тонкой (мелкой) насечкой. Устраняют сильный и слабый нажим контактов. Для этого между контактами помещают бумагу (фольгу), оттягивая подвижные контакты через динамометр, вытягивают фольгу. Нормальное усилие 0,5–0,7 кГ. Магнитная система контактов может создавать шум, гудение, причины этого: неплотно прилегает якорь к сердечнику, повреждение короткозамкнутого витка, очень большое натяжение контактов, якорь перекошен по отношению к сердечнику, в местах прикосновения якоря и сердечника имеется ржавчина, у магнитных пускателей и контакторов нельзя допускать разновременности замыкания силовых контактов. Короткозамкнугые витки у контакторов и магнитных пускателей выполняются из меди, латуни и алюминия. Они укладываются в выштампованные пазы на концах сердечника. Обращается внимание на дугогасительные камеры. Отсутствие их может вызвать перекрытие дугой отдельных фаз. Катушки ремонтируют при повреждении каркаса, обрывах, витковых замыканиях и полном сгорании. Обрыв в катушке определяется, если не развивается тяговое усилие и не потребляется ток. Витковое замыкание обнаруживается по ненормальному нагреву и уменьшению тяги.

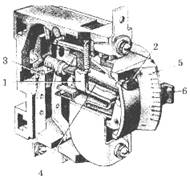

Рисунок 6 – Контактор магнитного пускателя:

1 – основание; 2 – блок-контакты (вспомогательные контакты); 3 – ось якоря; 4 – амортизирующие пружины; 5 – сердечник; 6 – катушка; 7 – якорь; 8 – упор; 9 – изоляционная камера; 10 – неподвижный контакт; 11 – подвижный контакт; 12 – пружина возврата якоря

У контакторов чаще меняют главные контакты, гибкие соединения, дугогасительные камеры, катушки, пружины, короткозамкнутые витки. Сопротивление изоляции обмоток не должно превышать 0,5 МОм. У реле чаще перегорают нагревательные элементы. Для нагревательных элементов применяют нихром, фехраль. Отдельные нагревательные элементы изготавливают методом штамповки. Спиральные нагревательные элементы кадмируют для предохранения от окисления. На рисунке 6 показан контактор магнитного пускателя.

Ремонт контактов. Загрязнения, износ, обгорание, копоть или окисления, наплывы и брызги металла на поверхности подвижных (включая и ножи рубильников) или неподвижных (губки ножей) контактов, а также на пластинах и контактных мостиках устраняются хлопчатобумажной салфеткой, смоченной в бензине, или надфилем. При толщине контактов менее 50% первоначальной величины обгоревшие контакты заменяют новыми. Контакты, имеющие металлокерамическое (серебро-никель) или другое покрытие, обеспечивающее повышенную проводимость или коррозийную стойкость, зачищать напильником или надфилем не разрешается! Контакты очищают хлопчатобумажной салфеткой, смоченной в бензине, а особо ответственные контакты (выключатели 6–10 кВ, реле) спиртом. Напильником с мелкой насечкой, надфилем или стеклянной шкуркой очищают или удаляют нагары и наплывы металла на контактах, не имеющих покрытия. Контактная поверхность должна быть чистой, допускаются раковины площадью не более 1 мм 2 и глубиной до 0,2 мм. Толщина губок и ножей рубильников не должна быть меньше 80% первоначальной.

При изломе или ослаблении контактных пружин, повреждениях антикоррозийного покрытия, пружины заменяют.

Ремонт катушек электромагнитов. Катушки бывают каркасными и бескаркасными. Наиболее часто встречающееся повреждение – трещины длиной до 15 мм в каркасе. Их устраняют следующим образом. Поверхность каркаса вокруг трещины очищают от пыли и масла хлопчатобумажной салфеткой, смоченной в бензине. На поверхность трещины наносят слой клея БФ и в течение 10–15 мин подсушивают на воздухе, далее наносят второй слой и выдерживают еще 5–10 мин. После этого склеиваемые части каркаса стягивают тафтяной или хлопчатобумажной изоляционной лентой и высушивают в сушильном шкафу в течение 1,5–2 ч при температуре 100–110 °С, после чего охлаждают и снимают бандаж.

При пониженном сопротивлении изоляции (менее 0,5 МОм) катушку помещают в сушильный шкаф с температурой 60–70 °С на несколько часов. После этого проверяют сопротивление изоляции и, если достигнута норма (не менее 1 МОм), сразу же производят ее пропитку одним из лаков БТ-988 или БТ-987-М и вторично сушат в течение 8 ч при температуре 105 °С.

При повреждении наружного слоя изоляции катушки или обрыве обмоточного провода в верхних слоях обмотки снимают наружную изоляцию обмотки и поврежденные витки до места повреждения или обрыва, припаивают, изолируют место пайки нового обмоточного провода и доматывают требуемое количество витков, повторив операции, которые выполняются при намотке новых катушек.

При значительных повреждениях каркаса, междувитковых замыканиях, обгорании изоляции обмотки на большую глубину катушка должна быть заменена новой.

Ремонт каркасных катушек. Подбирают необходимый для катушки каркас и провод, параметры которого должны соответствовать паспортным данным. Концы провода катушки зачищают шлифовальной шкуркой, облуживают и припоем ПОС-30 припаивают к проводнику вывода. Вывод состоит из листовой или латунной детали с припаянным к ней проводником большего сечения, чем провод обмотки, для обеспечения механической прочности вывода. Место пайки изолируют.

Перед установкой на намоточный станок каркас следует обернуть двойным слоем электроизоляционной бумаги толщиной 0,02–0,03 мм и конец ее приклеить к каркасу. При намотке необходимо следить за тем, чтобы натяжение провода не было чрезмерным, это может вызвать обрыв провода. Провод при намотке должен ложиться ровным плотным слоем. Между 1-м и 2-м слоями обмотки укладывают межслоевую изоляцию из изоляционной бумаги. Если катушка нагревостойкая, то для межслоевой изоляции используют тонкую стеклоткань.

Выводы обмотки могут быть мягкими или жесткими. Мягкие выполняют из гибких монтажных проводов. Место пайки мягкого вывода с обмоткой изолируют поливинилхлоридной трубкой, на которую накладывают полоску лакоткани.

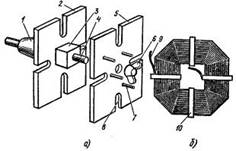

Рисунок 7 – Разъемная оправка (а) и бескаркасная катушка (б):

1 – деталь, 2,5 – щеки, 3 – втулка, 4 – штырь, 6 – гайка, 7 – шпилька, 8 – щель, 9 – вывод, 10 – бандаж

Жесткие выводы, как указано выше, делают из предварительно луженых латунных полосок. От обмотки их изолируют прокладками. Выводы, припаянные к катушке, крепят нитками. Места пайки оборачивают изоляционной прокладкой, имеющей вырез для вертикальной части вывода.

Ремонт бескаркасных катушек. По размерам дефектной катушки изготовляют разъемную оправку (рисунок 7, а). Размер ее с учетом изоляции катушки должен соответствовать сердечнику, для которого предназначена катушка. Оправку устанавливают на токарном станке и закрепляют за деталь 1 или на специальном намоточном приспособлении. На оправку укладывают в четырех местах по периметру тафтяную ленту с таким расчетом, чтобы после намотки катушки ее хватило для устройства бандажа 10 (рисунок 7, б). По тафтяной ленте втулку оправки оборачивают двумя слоями электрокартона толщиной 0,2–0,3 мм и шириной, равной высоте катушки. К началу обмотки припаивают припоем ПОС-30 кусок гибкого медного провода (вывод 9). Место пайки изолируют полоской миканита.

При намотке катушки каждый слой покрывают пропиточным лаком и тонкой электротехнической бумагой шириной на 5–7 мм больше высоты катушки. Эти края бумаги завертывают под крайние витки следующего слоя катушки.

К концу обмотки также припаивают кусок гибкого провода для вывода. Катушку бандажируют ранее уложенной тафтяной лентой. Изготовленные катушки сушат в течение 2 ч в сушильном шкафу при температуре 80–90 °С, проверяют сопротивление изоляции и целостность обмотки. Сразу же после сушки, еще в теплом состоянии, катушку опускают в пропиточную ванну с лаком МЛ-92 и держат до прекращения выделения пузырьков, после чего еще раз сушат в течение 4–5 ч при температуре 100–110 °С. Высушенную обмотку катушки обматывают двумя-тремя слоями изоляционной бумаги, двумя слоями лакоткани или тафтяной лентой, очищают выводы и каркас от слоя лака, наклеивают бирку.

Изоляцию готовой к эксплуатации катушки испытывают переменным током напряжением 2000 В с частотой 50 Гц в течение 1 мин, плавно повышая напряжение. Сопротивление изоляции катушки после испытания не должно быть меньше 0,5 МОм.

Ремонт магнитопровода. Загрязнения удаляют хлопчатобумажной салфеткой, смоченной в бензине; следы коррозии тщательно зачищают стальной щеткой и шлифовальной шкуркой; наклеп на поверхностях соприкосновения сердечника и ярма удаляют шлифовкой поверхности напильником на шлифовальном станке.

Площадь соприкосновения сердечника и ярма проверяют так: берут сложенные вместе листы белой и копировальной бумаги, сжимают с определенным усилием ярмо и сердечник и на бумаге получают отпечаток площади соприкосновения, которая должна быть не менее 70% площади сердечника. Плотность прилегания проверяют щупом 0,05 мм. Щуп не должен входить в пространство между ярмом и сердечником более чем на 5 мм. Места неровностей шабрят вдоль листов стали.

Поврежденный короткозамкнутый виток заменяют новым, изготовленным по размерам дефектного из того же материала. Поврежденный виток распиливают и удаляют. Пазы витка зачищают надфилем и виток закрепляют в пазах.

Уменьшенная величина (менее 0,2 мм) немагнитного (воздушного) зазора между средними кернами сердечника и ярма магнитопровода доводится до нормы 0,2–0,25 мм подпиливанием среднего керна ярма (или сердечника), что проверяется щупом. Допускается непараллельность плоскостей в пределах 0,01 мм.

Очищенные сердечник и ярмо погружают в ванночку с эмалью ГФ-92-ХС так, чтобы поверхности их соприкосновения не были покрыты лаком. Окрашенные детали сушат на воздухе.

3. Основные правила ТБ при обслуживании электроустановок напряжением ниже 1000 В

Электрические установки и устройства должны быть в полной исправности, для чего в соответствии с правилами эксплуатации их нужно периодически проверять. Нетокопроводящие части, которые могут оказаться под напряжением в результате пробоя изоляции, должны быть надежно заземлены.

Запрещается проводить работы или испытания электрического оборудования и аппаратуры, находящихся под напряжением, при отсутствии или неисправности защитных средств, блокировки ограждений или заземляющих цепей. Для местного переносного освещения должны применяться специальные светильники с лампами на напряжение 12 В. Пользоваться неисправным или непроверенным электроинструментом (электродрелями, паяльниками, сварочным и другими трансформаторами) запрещается. В помещениях с повышенной опасностью поражения электрическим током (сырые, с токопроводящими полами, пыльные) работы должны выполняться с особыми предосторожностями. Большое значение уделяется защитным средствам.

Отключение токоведущих частей. Отключают оборудование, которое требует ремонта, и те токоведущие части, к которым можно случайно прикоснуться или приблизиться на опасное расстояние. Отключенный участок должен иметь видимые разрывы с каждой стороны токоведущих частей, на которые может быть подано напряжение. Видимые разрывы обеспечивают отключенными разъединителями, выключателями нагрузки, рубильниками, снятыми предохранителями, отсоединенными перемычками или частями ошиновки.

При отключении напряжения необходимо выполнять меры безопасности (например, плавкие предохранители снимают с помощью изолированных клещей в диэлектрических перчатках и защитных очках).

Вывешивание запрещающих плакатов и ограждение не отключенных токоведущих частей. На отключенных коммутационных аппаратах вывешивают плакаты: «Не включать – работают люди!», «Не включать – работа на линии!», «Не открывать – работают люди!» (на приводах вентилей подачи воздуха); при необходимости на не отключенных токоведущих частях устанавливают ограждения.

Проверка отсутствия напряжения. Сначала снимают постоянные ограждения. Подключают переносное заземление к металлической шине, соединенной с заземляющим устройством. Указателем напряжения проверяют отсутствие напряжения, но перед этим необходимо обязательно проконтролировать его исправность, приблизив щуп (контакт-электрод) к находящейся под напряжением токоведущей части на расстояние, достаточное для появления свечения лампы (светодиода). Если она начинает светиться, значит, указатель исправен.

Исправным указателем проверяют отсутствие напряжения между фазами, между каждой фазой и землей, между фазами и нулевым проводом. Если указатель покажет напряжение на токоведущей части, необходимо установить на место снятые ограждения и найти причину появления напряжения. Делать заключение об отсутствии на установке напряжения по показаниям сигнальных ламп, вольтметра нельзя, так как они являются только дополнительными средствами контроля.

Наложение и снятие заземления. После проверки отсутствия напряжения отключенные части немедленно заземляют с помощью переносного заземления, один конец которого уже был соединен с заземляющим устройством. При этом зажимы переносного заземления накладывают на отключенные токоведущие части сначала с помощью изолирующей штанги, а затем уже закрепляют эти зажимы штангой или вручную. Снимают заземление (после окончания работ) в обратном порядке: сначала с токоведущих частей, а затем с заземляющей шины с помощью изолирующей штанги. Все работы выполняют в диэлектрических перчатках.

Ограждение рабочего места и вывешивание плакатов безопасности. Вдоль пути от входа в электроустановку до места ремонтных работ устанавливают временные ограждения или переносные щиты, на которых (а также на постоянных ограждениях соседних ячеек) вывешивают предупреждающие плакаты («Стой – напряжение»), на месте работ – предписывающие плакаты («Работать здесь», «Влезать здесь»).

Работы в электроустановках должен выполнять обученный персонал, имеющий квалификационные группы электробезопасности (I–V), а технические мероприятия – оперативный персонал (один из них должен иметь квалификационную группу не ниже IV).

Организационные мероприятия при подготовке рабочего места и в период выполнения ремонтных работ включают: оформление наряда-допуска (наряда) или распоряжения; допуск к работе; надзор во время работы; занесение в журнал записей о перерывах в работе, переходов на другое рабочее место, об окончании работы.

Наряд-допуск (наряд) – составленное на специальном бланке распоряжение на безопасное проведение работы, определяющее ее содержание, место, время начала и окончания, необходимые меры безопасности, состав бригады и лиц, ответственных за безопасное выполнение работы.

Работающие отвечают за выполнение ими правил безопасности и указаний, полученных при допуске к работе и во время работы.

Источник