Ремонт масляного насоса двигателя

Насос, снятый с ремонтируемого двигателя, после очистки подвергают безразборному диагностированию. При отсутствии наружных дефектов техническое состояние насосов оценивают по торцовому зазору между корпусом и нагнетающими шестернями и по зазору в подшипниках ведущего валика. Увеличение торцового зазора приводит к снижению производительности насоса.

Торцовый зазор определяют индикаторным приспособлением по величине осевого перемещения ведущего валика насоса. Для двигателей СМД-60, А-41, А-01М допустимый без ремонта зазор — 0,30 мм, а для остальных дизелей — 0,25 мм. Зазор в подшипниках оценивают по радиальному перемещению шейки ведущего валика.

Если зазоры находятся в пределах допустимых значений, то насос испытывают на стенде и определяют для дизельных двигателей его объемную подачу, а для карбюраторных — давление подачи при прокачке через жиклер определенного сечения. В случае недопустимо больших перемещений валика насос разбирают и ремонтируют.

Основные дефекты деталей масляных насосов:

- износ корпуса насоса и крышки в местах соединения с торцами шестерен и стенок корпуса около всасывающих отверстий, торцовой поверхности шестерен, поверхностей валиков, оси и втулок

- потеря герметичности клапана, срыв резьбы и износ шлицев валика

При разборке не допускается раскомплектовывать пары шестерен с корпусами.

Изношенные отверстия под втулки развертывают на увеличенный размер, а изношенные втулки заменяют новыми. Гнезда под шестерни восстанавливают наплавкой электродами ОЗЧ-2 или чугунным прутком марки Б с предварительным подогревом детали. Можно восстанавливать гнезда железнением или составами на основе эпоксидных смол. В качестве наполнителя применяют железный порошок. Состав наносят на стенки гнезд слоем 1-2 мм и прикатывают специальным раскатником. После наращивания гнезда растачивают до номинального размера.

Коробление плоскости прилегания крышки насоса устраняют фрезерованием. Поверхность гнезда предохранительного клапана зачищают зенковкой, и клапан, выполненный в виде стакана, притирают к гнезду. Изношенный шариковый клапан заменяют новым, который осаживают в гнездо ударами молотка через наставку, чтобы улучшить прилегаемость.

Изношенную крышку корпуса насоса шлифуют или фрезеруют.

Валик ведущей шестерни восстанавливают наращиванием плазменной наплавкой, хромированием или газотермическим напылением с последующей обработкой под номинальный размер. Изношенные шлицы наплавляют и фрезеруют. Шпоночный паз заплавляют электродом Э-50 и фрезеруют новый паз на другом месте.

Шестерни выбраковывают при изломах зубьев, при износе зуба по толщине и высоте, а также при износе шестерен по высоте до значений, превышающих допустимые.

Торцовые поверхности шестерен с незначительными износами шлифуют или притирают на плите шлифовальной шкуркой. При износе шестерен по высоте на такой же размер уменьшают глубину гнезд в корпусе шлифованием плоскости крышки.

Перед сборкой насоса запрессовывают втулки в ведомую шестерню с натягом 0,015-0,060 мм, а в корпус и крышку — с натягом 0,08-0,12 мм. При запрессовке следят, чтобы отверстия для масла во втулке и шестерне совпали. Втулку по внутреннему диаметру подгоняют по оси шестерни и запрессовывают ось в корпус с натягом 0,015-0,065 мм. Устанавливают крышку на корпус и одновременно развертывают втулки в корпусе и крышке под опорные поверхности валика. Снимают крышку и устанавливают валик и шестерни насоса. Радиальный зазор между стенкой гнезд и вершинами зубьев должен быть 0,12-0,20 мм. Затем закрепляют болтами крышку насоса и собирают предохранительный клапан.

После сборки масляный насос обкатывают и испытывают на специальных стендах КИ-5278М, КИ-9158 и др. Масляные насосы дизелей обкатывают и испытывают на смеси, состоящей из 50% дизельного масла и 50% дизельного топлива. При температуре 20—25°С вязкость рабочей жидкости — 21-29 мм2/с, что соответствует вязкости картерного масла при рабочей температуре.

Масляные насосы карбюраторных двигателей обкатывают и испытывают на смеси, состоящей из 90% керосина и 10% машинного масла.

При испытании проверяют и регулируют давление, развиваемое насосом, его подачу при частоте вращения вала, установленной техническими условиями.

Источник

Ремонт масляного насоса смазочной системы

Масляный насос подлежит ремонту при давлении масла в смазочной системе двигателя ниже значений, указанных в руководстве по эксплуатации.

Вначале нужно проверить состояние редукционного клапана насоса. Для этого необходимо вынуть редукционный клапан в сборе и проверить состояние его деталей.

Детали клапана, очищенные от масляных осадков и промытые в керосине, должны свободно перемещаться в корпусе редукционного клапана. Длина пружин клапана должна соответствовать значениям, заданным заводом-изготовителем при определенной нагрузке. Если при проверке наблюдается отклонение от указанных контрольных значений, то необходимо разобрать насос.

Разбирать масляный насос рекомендуется в следующем порядке:

- промыть насос в обезжиривающем растворе, закрепить его в тисках и выпрессовать штифты;

- отвернуть три болта крепления корпуса нижней секции (для двухсекционного насоса), вынуть болты, снять корпус нижней секции с прокладкой, снять ведомую шестерню нижней секции и вынуть ось из корпуса масляного насоса с помощью съемника, слегка постукивая деревянным молотком;

- вывернуть пробку и вынуть редукционный клапан (пружину и плунжер);

- спрессовать центрирующую муфту и вал в сборе с двумя ведущими шестернями и промежуточной крышкой на верстачном прессе;

- снять прокладку верхнего корпуса насоса, ведомую шестерню верхней секции и выпрессовать ось;

- закрепить вал насоса в тисках с мягкими подкладками и снять с вала ведущую шестерню нижней секции, затем вынуть первую шпонку из паза вала насоса, снять стопорное кольцо с помощью отвертки и промежуточную крышку;

- спрессовать ведущую шестерню на верстачном прессе и вынуть вторую шпонку из паза вала масляного насоса.

Детали разобранного масляного насоса нужно промыть и проверить их геометрические размеры.

Диаметры отверстий в корпусе масляного насоса под ведущий вал насоса должны соответствовать допустимым значениям. При увеличении диаметра отверстия более допустимых значений нужно заменить корпус или отремонтировать отверстия. Глубина полостей под шестерни верхней секции должна соответствовать допустимым значениям. При увеличении глубины более допустимого значения корпус необходимо заменить или отремонтировать. Диаметры полостей под шестерни в корпусе и крышке также нужно проверить на соответствие допустимым значениям. При увеличении диаметра более допустимого корпус или нижнюю крышку нужно заменить или отремонтировать.

Также требуют проверки следующие размеры:

- диаметры отверстий под оси ведомых шестерен в корпусе и в нижней крышке насоса;

- диаметры осей ведомых шестерен;

- глубина полостей под шестерни в нижней крышке насоса;

- диаметр ведущего вала масляного насоса и ширина шпоночной канавки вала.

Односторонний износ осей недопустим. Изношенные оси следует выпрессовать и заменить новыми.

Разъемные поверхности промежуточной крышки насоса, соприкасающиеся с торцами шестерен, должны быть плоскими и параллельными. Допуск параллельности не должен превышать 0,03 мм на дайне 50 мм. Допуск плоскостности поверхностей крышки или выработка не должен превышать 0,04 мм. Допускается шлифование крышки на величину не более 0,15 мм с каждой стороны. Поверхность корпуса нижней секции насоса, соприкасающаяся с торцами шестерен, должна быть плоской. Допуск плоскостности поверхности крышки или выработка соответствует 0,04 мм, допуск параллельности — не более 100 мм.

Для контроля герметичности и выявления течи через невидимые трещины рекомендуется корпус масляного насоса, промежуточную крышку и корпус нижней секции проверять путем подачи воды под давлением 0,4 МПа.

Сборку насоса проводят в последовательности, обратной разборке. Все бумажные прокладки при сборке насоса следует заменить новыми. Прокладки смазывают тонким слоем герметика УН-25 или другим средством, отвечающим требованиям завода-изготовителя.

При установке ведущего вала насоса должны быть обеспечены зазоры между валом и отверстием корпуса и между осью и отверстием шестерни. При сборке насоса необходимо уделять особое внимание следующему. Ось ведомой шестерни должна быть запрессована в корпус с натягом 0,032… 0,077 мм. Центрирующая муфта на ведущем валу должна быть посажена с натягом 0,004… 0,048 мм. Если муфта на валу качается (имеется зазор), ее следует заменить. При напрессовке центрирующей муфты нужно выдержать размер от торца насоса до верхнего края муфты в соответствии с требованиями завода-изготовителя.

Щупом и линейкой необходимо проверить зазоры масляного насоса:

- зазор между зубьями шестерен и стенками корпуса — 0,100…0,175 мм (предельно допустимый зазор 0,25 мм);

- зазор в зацеплении зубьев шестерен — 0,14…0,24 мм (предельно допустимый зазор 0,25 мм);

- зазор между торцами шестерен и плоскостью корпуса верхней секции при установленной прокладке толщиной 0,17 мм — 0,120…0,195 мм (предельно допустимый зазор 0,20 мм);

- зазор между торцами шестерен и плоскостью корпуса нижней секции — 0,135 …0,188 мм (предельно допустимый зазор 0,20 мм).

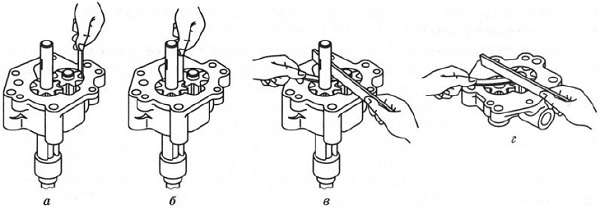

Рис. Проверка зазоров масляного насоса с помощью щупа и линейки:

а — проверка зазора между зубьями шестерен и стенками корпуса; б — проверка зазора в зацеплении зубьев шестерен; в — проверка зазора между торцами шестерен и плоскостью корпуса; г — проверка зазора между торцами шестерен и плоскостью корпуса нижней крышки

Ведущий вал насоса, установленный в корпусе насоса, после затяжки всех болтов должен легко проворачиваться от руки без заклинивания. При наличии заклинивания допускается добавление одной прокладки толщиной не более 0,06 мм. Собранный насос рекомендуется испытать на специальном стенде. Значения подач масла насосом должны быть в пределах значений, указанных заводом-изготовителем.

Источник

Ремонт масляных насосов. Дефекты и способы их устранение.

Каждый масляный насос перед ремонтом следует подвергнуть диагностированию.

Основные дефектыдеталей масляных насосов: износы корпуса насоса в местах соединения с торцами шестерен и стенок корпуса около всасывающих отверстий с вершинами их зубьев, плоскостей крышек (проставок) и торцевой поверхности шестерен, поверхностей валиков, осей и втулок; потеря герметичности клапанов; срыв резьб и износ шлицев валиков.

Снижение производительности масляных насосов вызывается увеличением торцевого зазора между шестернями и крышками (простав-ками).

Для уменьшения зазора шестерни заменяют новыми или обрабатывают (проточкой, шлифованием, фрезерованием) торцевую поверхность корпуса до получения нормальной высоты гнезда. Изношенные боковые поверхности корпуса восстанавливают железнением, цинкованием и др.

Изношенные бронзовые втулки восстанавливают термодиффузионным цинкованием и развертывают совместно в корпусе и крышке под нормальный или увеличенный размер валика.

На крышках и проставках восстанавливают плоскостность шабрением, шлифованием или фрезерованием с отклонением не более 0,03 мм на 100 мм длины. Шарики клапанов заменяют, фаски гнезд зенкуют. Новые шарики устанавливают в гнездо и обчеканивают через латунную вставку.

Поврежденный участок сетки маслосборника (но не более 10% площади) запаивают мягким припоем или, установив на него накладку из такой же сетки, припаивают вокруг.

При сборке радиальный зазор между вершинами зубьев и корпусом секций насоса должен быть 0,12. 0,20 мм, допускаемый без ремонта-0,25. 0,30 мм. Нормальный зазор между валиком и втулками колеблется в пределах 0,03. 0,07 мм, для двигателей разных марок допускаемый без ремонта-0,12 мм.

Собранный насос подвергается обкатке и испытанию на стендах КИ-5278М (рис. 7.28), КИ-9158 и др. Частоту вращения валиков насосов регулируют при помощи маховика управления вариатором 8 в пределах 600. 3000 мин 4 . В нижний бак заливают смесь: 50 % дизельного масла и 50 % моторного топлива. Вязкость смеси при температуре 16. 20°С должна быть 16 . 18сСт.

Насосы предпусковой прокачки масла испытывают на дизельном масле при температуре 20 ± 5 °С. Давление рабочей жидкости регулируют дросселем 14, с помощью которого изменяют проходное сечение на выходе рабочей жидкости в мерный бак.

Рис. 7.28. Схема стенда КИ-5278М:

1 — управление частотой вращения электродвигателя; 2 — управление электродвигателем (реверс); 3 — тумблер включения подогрева и автоматической регулировки температуры обкаточной смеси в заборном баке; 4 — ручка управления сливным краном; 5 и 13 — плиты крепления масляных насосов и фильтров; 6 и 8 — маховики подъема и управления вариатором; 7 — тахометр; 9 — трубка указателя производительности; 10 и 11 — манометры давления после фильтров и в фильтре; 12 — манометр давления в нагнетательной ветви насоса; 14 и 18 — маховички управления дросселем давления после фильтра и в фильтре; 15 — кнопка «Пуск» включения электродвигателя; 16 — кнопка «Производительность» включения электромагнита для замера производительности; 17 — кнопка «Стоп»; 19 -включатель местного освещения; 20 — рукоятка включения (выключения) плиты фильтров

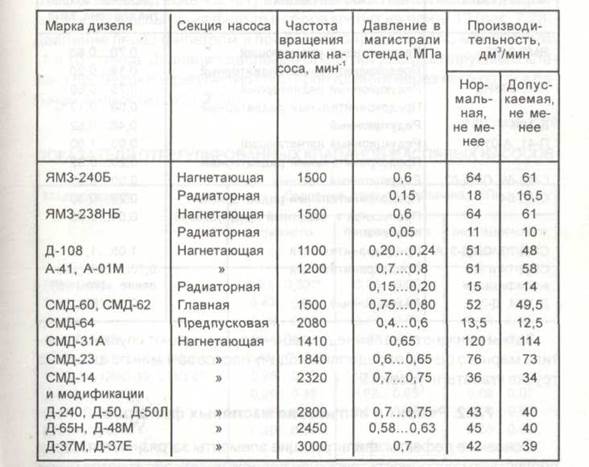

Сначала обкатывают насос на различной частоте вращения и разном давлении масла в магистрали стенда в течение 6 мин. Если при обкатке не обнаружены дефекты (нагрев, заедание, шумы и т.д.), то насос подвергают испытанию на давление срабатывания клапанов и подачу (табл. 7.27 и 7.28).

ОСНОВНЫЕ ПОКАЗАТЕЛИ МАСЛЯНЫХ НАСОСОВ ПРИ ИСПЫТАНИИ И РЕГУЛИРОВКЕ

Примечание.При испытании масляных насосов дизелей ЯМЗ-240Б, ЯМЗ-238НБ, А—41, А-01М, СМД-60, СМД-62, СМД-64 разрежение на всасывании должно быть в пределах 12. 15кПа.

При испытании устанавливают частоту вращения ведущего вала насоса и, завертывая вентиль, повышают давление до срабатывания

Таблица 7.28 ПОКАЗАТЕЛИ РЕГУЛИРОВКИ КЛАПАНОВ МАСЛЯНЫХ НАСОСОВ

Затем снижают давление до рабочего, закрывают спускной вентиль мерного бака и определяют подачу насоса за 1 мин по шкале на трубке указателя уровня 9.

Источник