Технология ремонта металлических конструкций

Основными дефектами металлоконструкций строительных машин являются деформации, износ и поломки, трещины в цельном металле и в сварных швах, ослабление заклепочных соединений, разработка отверстий под болты, а также разработка отверстий посадочных мест под втулки и корпусы подшипников. Характерным видом износа и разрушения рам, станин и корпусов редукторов являются трещины по основному металлу или по сварным швам.

Деформированные элементы стальных конструкций ремонтируют правкой. Ее выполняют в холодном и подогретом состоянии. Способ правки выбирают в зависимости от размеров детали, величины дефекта, а также степени ответственности элемента металлоконструкции. Подогрев применяют при значительных деформациях; при этом принимают меры против закалки и пережога. Процесс нагревания металла должен протекать равномерно. Металл подогревают паяльными лампами, форсунками или горелками до светло- красного цвета на участке, в 1,5…2 раза длиннее деформированного участка. После правки балок в горячем состоянии для нор.мализа- ции структуры места изгиба их снова нагревают горелкой и охлаждают на воздухе, т. е. проводят нормализацию. При горячей правке сварных металлоконструкций необходим нагрев в специальных печах с последующим отжигом.

Большие конструкции, как правило, правят после частичного или полного разъема на отдельные элементы с удалением сварных швов, болтов или заклепок. Сварные швы удаляют кислородной или, электродуговой резкой при помощи угольных электродов, покрытых медью. Для правки деформированных элементов конструкций применяют прессы, домкраты, струбцины, различные рычаги, скобы, кувалды, молотки и другие приспособления.

Рекламные предложения на основе ваших интересов:

Рис. 22.20. Ремонт балки, имеющей трещины, ввариванием вставки.

Трещины в стальных конструкциях строительных машин завариваются электродуговой или газовой сваркой с предварительной разделкой швов. Для этого сначала удаляют старый шов, затем трещину расфасовывают по всей длине, по концам трещины просверливают отверстия, заваривают и упрочняют наклепом. Перед заваркой рекомендуется подогревать участки по концам трещин. Заварка производится от середины к краям. Дефектные сварные швы должны быть вырублены до основного металла, зачищены от окалины и ржавчины до металлического блеска.

Трещины на частях рам, изготовленных из швеллерного или уголкового железа, ремонтируют, приваривая усилительные накладки (рис. 22.20). Для придания жесткости рамам и прочности листам привариваются накладки и полосы, которые не должны затруднять монтаж сборочных единиц. Поврежденные элементы корпусов и рам вырезают и на их место приваривают вновь изготовленные. Усталостные трещины в металле прорезают на всю ширину фрезой, заваривают и упрочняют наклепом зону термического влияния.

Трещины, проходящие по отверстиям под заклепки или болты крепления, устраняют следующим образом: вырезают поврежденный участок, приваривают встык вставку и упрочняют наклепом зону термического влияния. Для усиления жесткости приваривают дополнительную диагональную накладку.

Ослабленные заклепки срубают, а на их место устанавливают новые. Отверстия под заклепки должны быть развернуты до устранения эллипса, а в рассверленные отверстия ставят новые заклепки увеличенного диаметра. Холодная клепка допускается при их диаметре до 12 мм. Разработанные отверстия под болты заваривают электросваркой, зачищают, а затем сверлят под номинальный размер.

Износ внутренних поверхностей глухих и разъемных подшипников ремонтируют путем наплавки и последующей расточки под соответствующие размеры. Изношенные отверстия под заклепки заваривают, применяя медные или латунные прокладки, а после зачистки поверхности сверлят отверстия диаметром на один миллиметр меньше номинального. После этого отверстия раздают до номинального размера и упрочняют кромки отверстий с двух сторон прессом.

Стальные корпусы и рамы восстанавливают в большинстве случаев с помощью электрической сварки: трещины разделывают и заваривают, сильно поврежденные элементы рам и корпусов (ребра, стенки и др.) удаляют, и на их место устанавливают новые, которые затем сваривают с основной конструкцией. Процессы правки балок стрел и рукоятей и устранения трещин в них в основном аналогичны процессам ремонта корпусов и рам.

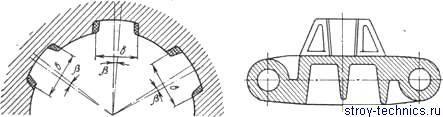

Технологические требования к металлоконструкциям определяются конструкцией их элементов, способом восстановления, конструкцией соединений и их расположением. Основное условие получения высокой прочности конструкции заключается в снижении концентрации напряжений в соединениях, местах изменения сечений элементов и т. п. Например, ребра и косынки не должны иметь острых углов (рис. 22.21, а), которые получаются при резке металла, особенно с возрастанием его толщины. Кроме этого, в зоне^ острых углов оплавляется металл элемента при сварке и не обеспечивается полноценность шва. Поэтому перед сваркой острые углы надо срезать так, чтобы ширина образующейся площадки была в 2…3 раза больше катета шва (рис. 22.21, б).

К металлическим конструкциям предъявляются следующие основные требования: – достаточные прочность и надежность; – соответствие назначению и эксплуатационным условиям строительной машины; – долговечность; – возможно меньшая затрата материала; – возможно меньшая затрата труда (времени) на изготовление или восстановление конструкции; – эстетические формы.

Рис. 22.21. Приварка косынок,

Ремонт ходовой части машин. Конструкции ходовых движителей строительных машин весьма разнообразны. Обычно, ходовое оборудование состоит из металлоконструкций нижней рамы и ходового механизма, гусеничных рам и гусеничного движителя или осей и колес, или лыж шагающего хода.

У большинства строительных машин тяговое усилие, развиваемое движителем, достигает 45…55% от их массы. У одних машин движитель испытывает нагрузку в основном от массы машины, причем ее равнодействующая близка к центру опорной площади ходового движителя, у других она увеличивается на 50…60% и даже больше внешними нагрузками и может смещаться к периметру ходового движителя.

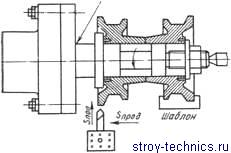

Рис. 22.22 Протачивание беговых дорожек ролика гусеницы.

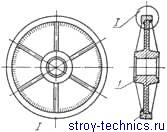

Рис. 22.23. Восстановление зубчатых и опорных колес методом замены венца (обода):

1 — ремонтируемая деталь; 2 — новый венец (обод).

У машин на гусеничном ходу в основном бывают неисправности опорных и направляющих роликов, ведущих и ведомых колес, звеньев гусеницы.

У машин на колесном ходу встречаются такие поломки: выход из строя подшипников, обломы кронштейнов металлоконструкций, частая разрегулировка тормозов.

Основными дефектами опорных и направляющих роликов являются: износ беговых дорожек, износ наружных и внутренних поверхностей бортов, износ цилиндрических отверстий, помятость и срыв резьбы. При небольшой овальности и неравномерном износе опорные ролики протачивают на токарно-винторезном станке, устанавливая ролик на оправку (рис. 22.22), до выведения следов износа, но не менее допустимого размера. При значительном износе поверхность беговых дорожек и бортов наплавляют автоматической наплавкой под флюсом или в среде защитных газов с последующей механической обработкой под номинальный размер.

Износ цилиндрических отверстий под бронзовые и чугунные втулки устраняют механической обработкой отверстий под ремонтные размеры. Изношенные гнезда подшипников качения растачивают под запрессовку стальных втулок или поверхность гнезд наплавляют под флюсом с последующей механической обработкой.

Помятость и срыв резьбы устраняют прогонкой или нарезанием резьбы номинального размера в новом месте.

Трещины в спицах и ободе колес заваривают электродуговой сваркой. Кулачки ведущего колеса восстанавливают наплавкой стержневыми или трубчатыми электродами марок Т-500, Т-590. Круги катания опорных и натяжных колес наваривают электродами с износоустойчивым покрытием. Изношенные поверхности катания опорных колес восстанавливают также при помощи автоматической наплавки под слоем флюса. Сильно изношенные колеса ремонтируют заменой обода (рис. 22.23). Для этого изношенный обод протачивается на станке, а новый напрессовывается на колесо в горячем состоянии. После приварки обода и отжига колеса оно протачивается и подвергается окончательной термической обработке.

Рис. 22.24. Наплавка шпоночных пазов.

Рис. 22.25. Наплавка изношенных звеньев гусеницы.

При износе отверстий под оси и валы поверхность их сначала наплавляют автоматической наплавкой, а затем отверстия растачивают под номинальный размер. При незначительном износе отверстия под оси растачивают, запрессовывают втулки и растачивают их под номинальный размер. При износе боковых поверхностей шлицев ведущих колес их наплавляют электродуговой сваркой и обрабатывают на долбежном станке под номинальный размер (рис. 22.24).

Основные дефекты гусеничных звеньев (износы опорных дорожек, гребней, проушин) восстанавливают наплавкой (рис. 22.25). Наплавкой опорных дорожек звеньев специальными электродами, например, Т-590, можно получить весьма твердый износостойкий слой. Наварка кулачков и проушин проверяется шаблоном. Так же контролируют положение наплавляемых поверхностей относительно оси проушины.

Несквозные трещины в ребрах звеньев разрешается заваривать, если это допустимо по техническим условиям. Обычно трещины после предварительной разделки заваривают электродуговой сваркой.

Пневмоколесный ход снабжается пневмошинами низкого (0,15…0,25 МПа), среднего (0,3…0,4 МПа) и, очень редко, высокого (0,45…0,55 МПа) давления. Шины снабжаются, как правило, высоким протектором с грунтозацепами различного рисунка в зависимости от условий применения и назначения (тяговых усилий) машин.

У шин диагональной конструкции нити корда, располагаясь по диагонали, образуют систему ромбов, в результате чего беговая часть шины имеет малую жесткость в окружном направлении. Это вызывает проскальзывание элементов протектора и его повышенный износ. В шинах типа Р и PC нити корда расположены в плоскости меридионального сечения, что снижает усилия в них почти вдвое. Шины типа PC отличаются наличием съемного протекторного кольца, армированного металлокордом, а также расчлененной и поэтому менее жесткой беговой частью, что снижает их долговечность. Зато их можно многократно восстанавливать, сменяя протекторные кольца, причем можно менять и рисунок протектора.

Различают следующие виды ремонта шин:

1) ремонт в пути: временный ремонт камер холодным способом, ремонт камер вулканизацией, временный ремонт покрышек холодным способом и ремонт бескамерных шин;

2) ремонт в мастерской: ремонт отдельных повреждений покрышек, ремонт покрышек наложением нового протектора и ремонт камер.

Покрышки и камеры ремонтируют в шиноремонтном цехе и в шиноремонтной мастерской горячим способом, применяя вулканизацию.

Ремонт покрышек наложением нового протектора заключается в смене и привулканизации нового протектора.

Рис. 22.26. Инструмент для правки вмятин:

а — поддержки; б — специальные ложки; в — рихтовальный молоток; г — киянка.

Рис. 22. 27. Правка вмятин:

а — выколотка; б —рихтовка; 1 — поддержка; 2 — панель; 3 — молоток.

Ремонт кабин, рессор и других сборочных единиц. При ремонте кабин наиболее часто встречающимися дефектами являются вмятины, трещины, обрывы, прогибы, перекосы, коррозия, износ дверных петель и т. п.

Перед ремонтом с деталей кабины удаляют старую краску.

Небольшие и неглубокие вмятины можно править с помощью рихтовального молотка и комплекта поддержек (рис. 22.26). Для этого предварительно выравнивают панель до получения правильной формы (выколотка), а затем устраняют мелкие неровности (рихтовка).

При выколотке панели над вмятиной устанавливают поддержку 1 (рис. 22.27, а) и плотно прижимают ее к панели. Ударами молотка по выпуклой части вмятины выравнивают до уровня с не поврежденной поверхностью панели. После выколотки панель рихтуют (рис. 22.27, б).

Правка панелей может производиться не только вручную, но и на станках. Применение станков значительно облегчает рихтовку деталей, но ими можно править только снятые с машины детали.

Ремонт трещин и разрывов производят газовой сваркой.

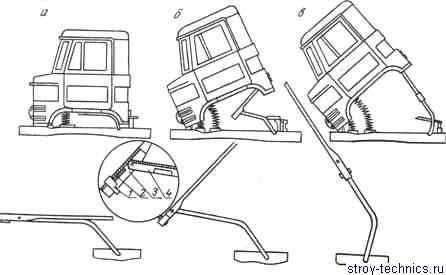

Рис. 22.28. Схема откидывающейся кабины:

а —рабочее положение кабины; б — откидывание кабины; а —кабина откинута; 1 — защелка; 2— пружина; 3 — верхний рычаг; 4 — нижний рычаг.

Перекосы в оконном проеме, двери и т. д. исправляют стяжками, растяжками, струбцинами и другими специальными приспособлениями. Поверхности, разрушенные коррозией, или оборванные участки ремонтируют путем приварки части панели, дополнительно изготовленной и пригнанной по месту. После ремонта неровности на поверхности деталей кабин тщательно зачищают наждачным кругом, а затем красят.

Для некоторых строительных машин труднодоступной при ремонте является коробка передач, для доступа к которой требуется снятие кабины. Многочисленны случаи, когда коробку передач приходится снимать из-за выхода из строя одного подшипника, валика переключения передач или шестерни. В этом случае кабины выполняют откидывающимися вперед (рис. 22.28), что обеспечивает хороший доступ к агрегатам при их ремонте и обслуживании. Легкость откидывания кабины достигается за счет уравновешивающих пружин. В рабочем положении кабина удерживается запорным механизмом, а в откинутом — специальным упором (скидывающимся в транспортном положении). Наличие в кабине люков с легкосъемными крышками позволяет провести ряд операций по обслуживанию отдельных агрегатов, не пользуясь откидыванием кабины.

Пружины используются в качестве буферов, а также для создания постоянных усилий в механизмах. Важным фактором, определяющим работу пружины, является величина ее суммарного сжатия или растяжения под действием нагрузки.

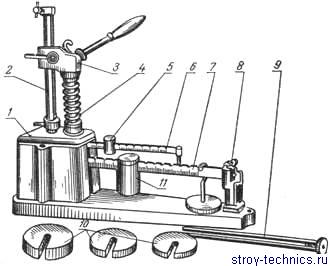

Контроль упругости пружин клапанов, муфт сцепления, бортовых фрикционов и других сборочных единиц производят при помощи приспособления, показанного на рис. 22.29.

Рис. 22.29. Приспособление для контроля упругости пружин:

1 — корпус; 2 — стойка; 3 — нажимное устройство; 4 — клапанная пружина; 5 и 11 — пружинные грузы; 6 — шкала; 7 — коромысло со шкалой; 8 —стрелка; 9 — стойки; 10 — гири.

На корпусе жестко закреплена вертикальная стойка, вдоль которой нажимное устройство 3 может перемещаться в соответствии с высотой проверяемой пружины. Величину сжатия пружины под действием груза и ее упругость отсчитывают по шкалам б и 7. При установке винтовых пружин требуется, чтобы сила, развиваемая пружиной в собранной сборочной единице, равнялась некоторой определенной заранее заданной величине.

В связи с этим в практике сборки встречаются два случая:

1) когда прогиб пружины определяется ее геометрическими размерами в свободном состоянии и не может быть изменен при сборке;

2) когда прогиб при сборке можно регулировать.

В первом случае пружину перед сборкой проверяют на упругость (рис. 22.29). Если при требуемом прогибе пружина развивает необходимую силу упругости, ее можно поставить в собираемую сборочную единицу. При сборке пружины с изменяемым прогибом окончательно закрепляют ее при регулировании сборочной единицы после монтажных работ на машине.

Концы пружины для создания необходимых опорных поверхностей должны быть сошлифованы и прижаты к крайним виткам. Поверхность витков пружины должна быть чистой и блестящей, чтобы можно было обнаружить возможные трещины.

Для сжатия жестких пружин применяют винтовые струбцины и скобы, а также пневматические приспособления и гидравлические прессы.

Источник