Pereosnastka.ru

Обработка дерева и металла

При ремонте металлорежущего оборудования наряду с восстановлением работоспособности механизмов, увеличением долговечности деталей и сборочных единиц основное внимание уделяется восстановлению точности работы ремонтируемого станка. Поэтому технологический процесс ремонта металлорежущих станков разрабатывается главным образом для решения этой наиболее трудной задачи.

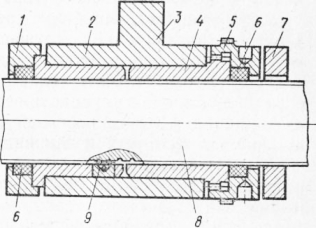

Рис. 1. Винт—гайка качения поперечной подачи суппорта станка 16К20ФЗ:

1,7 — крышки. 2,4 — полугаПки, — корпус, — шестерня, — уплотнения, — винт, — канал возврата шариков

При сопоставлении технологических процессов, разрабатываемых для ремонта разного вида металлорежущего оборудования, становится ясно, что значительная часть механизмов и деталей этих станков ремонтируется одними и теми же или очень схожими методами. Поэтому в качестве образца для освещения методов ремонта металлорежущего оборудования приведем методы ремонта одного из наиболее распространенных типов станков — токарного. Чтобы определить, какой ремонт необходим данному станку, надо знать износ деталей, и в первую очередь базовой сборочной единицы — станины.

В процессе ремонта передней бабки и коробки скоростей особое внимание уделяют ремонту шпинделя, подшипников, корпуса передней бабки, муфт, систем передач, валов и т. д. Шпиндель с приданными ему деталями является одной из основных сборочных единиц, определяющих качество работы токарно-винторезного станка.

Ремонт суппорта обычно заключается в пригонке плоскостей, сопрягающихся со станиной станка. При ремонте фартука восстанавливают основные изношенные детали: ходовой винт, ходовой валик, маточную гайку, зубчатые колеса, валики, подшипники и втулки. Наиболее трудоемкая работа — соединение ходового винта и ходового валика с опорными кронштейнами, коробкой подач и фартуком, так как ремонт станины и суппорта нарушает расстояние от плоскости станины до оси ходового винта.

Практика показывает, что проведение ремонта оборудования по единым типовым технологическим процессам обеспечивает строгую последовательность выполнения ремонтных операций, что укрепляет трудовые навыки, повышает качество ремонта, так как при этом исключается необходимость повторных разборок и подгонок. Проведение ремонта по единой типовой технологии с применением оригинальных контрольно-измерительных приборов, широким использованием пластических материалов, с восстановлением и упрочнением изношенных деталей передовыми методами, сокращением трудоемких шабровочных операций приводит к заметному снижению стоимости ремонта и повышению его качества.

Составление графика ремонта. В ремонтном деле к моменту сборки отдельные детали могут быть не полностью изготовлены или отремонтированы (в отличие от сборки нового станка). Это усложняет ведение ремонта. Поэтому ремонт должен быть правильно организован и проводиться по графику, составленному заранее. Основой для составления графика является типовая технология ремонта, укрупненные нормы на выполнение работ, а также продолжительность ремонта, которая должна соответствовать сроку, назначенному по плану. Учитывают состав и квалификацию членов бригады.

Длительность каждой операции на графике отмечается горизонтальной, а начало и конец — вертикальной линиями. График дает возможность видеть ход выполнения операций на каждый день,

Источник

Пекелис Г.Д., Гельберг Б.Т. Технология ремонта металлорежущих станков

Автор: Пекелис Г.Д., Гельберг Б.Т.

Издательство: Машиностроение

Год: 1970

Страниц: 320

Формат: DJVU

Размер: 6 Мб

Качество: хорошее

Язык: русский

В книге приведены типовые технолоrические процессы ремонта наиболее распространенных групп металлорежущих станков, в том числе прецизионных, применительно к условиям индивидуальноrо и серийноrо производства, даны рекомендации по применению прогрессивной ремонтной оснастки, подробно изложены типовые технологические процессы ремонта базовых (корпусных) узлов станков. Рассмотрены различные методы упрочнения направляющих станин станков, область их рентабельного применения, технико-экономические показатели, результаты исследований, технологических разработок.

Книга предназначена для инженерно-технических работников ремонтных служб предприятий.

Содержание

- Введение

Глава I. Содержание типовых ремонтных работ

- Схема технологического процесса капитального ремонта

- Приемка станка в ремонт

- Разборка оборудования

- Промывка деталей и узлов

- Составление ведомости дефектов

- Общая сборка станков после ремонта

- Приемка и испытание станков

Глава II. Приспособления и оснастка для ремонта станков

- Универсальные мостики для проверки направляющих

- Приспособление для проверки параллельности направляющих

- Приспособления для проверки перпендикулярности направляющих

- Приспособления для проверки положения осей узлов станков

- Специальные приспособления для измерения параметров станков при ремонте

- Приспособления для шабрения направляющих станков

- Переносные приспособления для обработки направляющих станин станков на месте их эксплуатации

- Стационарное навесное шлифовальное приспособление для восстановления направляющих станков

- Приспособления для механизации ремонта направляющих кареток и клиньев станков

Глава III. Методы упрочнения направляющих станин

- Характер износа направляющих металлорежущих станков

- Поверхностная закалка с индукционным нагревом токами высокой частоты

- Пламенная поверхностная закалка

- Упрочнение накаткой

Глава IV. Технология ремонта токарно-винторезных станков

- Календарный график капитального ремонта станка

- Ремонт направляющих станины

- Восстановление и ремонт направляющих суппорта

- Установка ходового винта и ходового вала

- Ремонт корпуса передней бабки

- Ремонт и восстановление задней бабки.

- Сборка узлов передней бабки станка 1К62

Глава V. Технология ремонта консольнофрезерных станков

- Ремонт направляющих станины

- Ремонт направляющих консоли

- Ремонт и восстановление стола

- Ремонт и восстановление каретки

- Восстановление клиньев

Глава VI. Технология ремонта поперечнострогальных станков

- Ремонт станины

- Ремонт направляющих ползуна

- Ремонт траверсы

- Ремонт и восстановление каретки стола

- Ремонт и восстановление клиньев и прижимных планок

- Ремонт стола

- Ремонт важнейших деталей кулисного механизма.

Глава VII. Технология ремонта радиальносверлильных станков

- Ремонт фундаментной плиты и колонн

- Восстановление и ремонт траверсы

- Ремонт корпуса шпиндельной бабки

Глава VIII. Технология ремонта горизонтальнорасточных станков

- Ремонт направляющих станины

- Ремонт направляющих передней стойки

- Ремонт шпиндельной бабки

- Ремонт и восстановление корпусных деталей стола

- Ремонт корпусных деталей задней стойки

Глава IX. Технология ремонта координатнорасточных станков

- Проверка станка КР-450 на точность перед ремонтом

- Последовательность ремонта деталей и узлов станка КР-450

- Ремонт направляющих станины станка КР-450

- Ремонт и монтаж колонн станка КР-450

- Ремонт траверсы станка КР-450

- Ремонт стола станка КР-450

- Ремонт каретки станка КР-450

- Ремонт корпуса шпиндельной бабки станка КР-450

- Ремонт узла шпинделя станка КР-450

- Восстановление точности ходовых винтов и гаек стола и траверсы станка КР-450

- Проверка станка КР-450 на геометрическую точность

- Разборка оптико-механической системы станка 2450

- Ремонт направляющих станины станка 2450

- Ремонт стола станка 2450

- Ремонт направляющих каретки станка 2450

- Ремонт корпуса шпиндельного узла станка 2450

- Ремонт узла шпинделя станка 2450

Глава X. Технология ремонта круглошлифовальных станков

- Ремонт направляющих станины

- Ремонт стола

- Ремонт гидроцилиндра

- Ремонт передней и задней бабок

- Ремонт шлифовальной бабки

Глава XI. Технология ремонта зубофрезерных станков

- Ремонт направляющих станины

- Ремонт передней стойки

- Ремонт салазок и стола

- Ремонт задней стойки

- Ремонт суппорта

Глава XII. Технология ремонта шлицефрезерных станков

- Ремонт направляющих станины

- Ремонт направляющих каретки

- Ремонт стола

- Ремонт фрезерной головки

- Ремонт делительной головки

- Ремонт задней бабки

Глава XIII. Экономическая эффективность ремонта металлорежущих станков по типовым технологическим процессам

- Опыт внедрения типовой технологии ремонта.

- Укрупненные узловые нормы капитального ремонта металлорежущих станков

- Литература

- Приложения

Скачать бесплатно «Пекелис Г.Д., Гельберг Б.Т. Технология ремонта металлорежущих станков» (1067 страниц) в хорошем качестве можно по ссылке расположенной ниже:

Источник

Технология ремонта металлорежущих станков

Книга название: Технология ремонта металлорежущих станков

Издание: Ленинград, Издательство \»МАШИНОСТРОЕНИЕ\»

Автор: Г.Д. Пекелис, Б.Т. Гельберг

Год печати: 1970

Кол-во страниц: 321

Формат: Djvu

В книге приведены типовые технологические процессы ремонта наиболее распространенных групп металлорежущих станков, в том числе прецизионных, применительно к условиям индивидуального и серийного производства. Даны рекомендации по применению прогрессивной ремонтной оснастки. Подробно изложены типовые технологические процессы ремонта базовых (корпусных) узлов станков. Рассмотрены различные методы упрочнения направляющих станин станков, область их рентабельного применения. Технико – экономические показатели, результаты исследований, технологических разработок. Книга предназначена для инженерно – технических работников ремонтных служб предприятий. Она может быть полезна для студентов средних и высших технических учебных заведений и использована бригадирами ремонтных бригад и слесарями – ремонтниками.

Основными причинами вывода оборудования из строя являются:

— нарушение правил эксплуатации, в том числе перегрузка отдельных механизмов и узлов;

— нарушение регулировки определенного узла или механизма;

— износ отдельных деталей и узлов, выход из строя отдельных механизмов, потеря точности;

Если выход из строя оборудования по первым двум причинам может быть предотвращен при обеспечении должного ухода и правильной эксплуатации, то износ механизмов – явление постоянное. Осуществляя ряд технических решений. Можно замедлить износ, но предотвратить его трудно. Различают три периода износа. Процесс износа в первом периоде характеризует начальную работу сопряжения – период приработки его сопряженных деталей. Величина и степень интенсивности износа в период приработки зависит от качества поверхности деталей. Чем лучше обработаны и пригнаны трущиеся поверхности деталей в соответствии с условиями работы сопряжения, тем меньше их начальный износ.

Второй период выражает нормальную работу сопряжения. Износ постепенно нарастает; его величина зависит от продолжительности работы сопряжения. Далее следует третий период – область интенсивного нарастания износа, когда зазоры в сопряжениях резко увеличиваются. Работа сопряжения при этом сопровождается появлением недопустимых шумов и стуков. По мере нарастания износа работоспособность механизма нарушается, и в конце концов он выходит из строя.

Задача ремонтников – компенсировать износы, восстановить нормальные сопряжения, вернуть механизму его первоначальную способность к выполнению работы, для которой он предназначен.Если ремонт выполняется при нормальном износе, он обходится сравнительно недорого; если же допускается чрезмерные износы, т.е. сопряжение работает в третьем периоде, когда износ происходит интенсивно: ремонт в этом случае носит восстановительный характер и требует значительных материальных и трудовых затрат. Технологический процесс ремонта представляет собой комплекс работ, выполняемых в определённой последовательности.

Источник

Пекелис Г.Д., Гельберг Б.Т. Технология ремонта металлорежущих станков

Автор: Пекелис Г.Д., Гельберг Б.Т.

Издательство: Машиностроение

Год: 1970

Страниц: 320

Формат: DJVU

Размер: 6 Мб

Качество: хорошее

Язык: русский

В книге приведены типовые технолоrические процессы ремонта наиболее распространенных групп металлорежущих станков, в том числе прецизионных, применительно к условиям индивидуальноrо и серийноrо производства, даны рекомендации по применению прогрессивной ремонтной оснастки, подробно изложены типовые технологические процессы ремонта базовых (корпусных) узлов станков. Рассмотрены различные методы упрочнения направляющих станин станков, область их рентабельного применения, технико-экономические показатели, результаты исследований, технологических разработок.

Книга предназначена для инженерно-технических работников ремонтных служб предприятий.

Содержание

- Введение

Глава I. Содержание типовых ремонтных работ

- Схема технологического процесса капитального ремонта

- Приемка станка в ремонт

- Разборка оборудования

- Промывка деталей и узлов

- Составление ведомости дефектов

- Общая сборка станков после ремонта

- Приемка и испытание станков

Глава II. Приспособления и оснастка для ремонта станков

- Универсальные мостики для проверки направляющих

- Приспособление для проверки параллельности направляющих

- Приспособления для проверки перпендикулярности направляющих

- Приспособления для проверки положения осей узлов станков

- Специальные приспособления для измерения параметров станков при ремонте

- Приспособления для шабрения направляющих станков

- Переносные приспособления для обработки направляющих станин станков на месте их эксплуатации

- Стационарное навесное шлифовальное приспособление для восстановления направляющих станков

- Приспособления для механизации ремонта направляющих кареток и клиньев станков

Глава III. Методы упрочнения направляющих станин

- Характер износа направляющих металлорежущих станков

- Поверхностная закалка с индукционным нагревом токами высокой частоты

- Пламенная поверхностная закалка

- Упрочнение накаткой

Глава IV. Технология ремонта токарно-винторезных станков

- Календарный график капитального ремонта станка

- Ремонт направляющих станины

- Восстановление и ремонт направляющих суппорта

- Установка ходового винта и ходового вала

- Ремонт корпуса передней бабки

- Ремонт и восстановление задней бабки.

- Сборка узлов передней бабки станка 1К62

Глава V. Технология ремонта консольнофрезерных станков

- Ремонт направляющих станины

- Ремонт направляющих консоли

- Ремонт и восстановление стола

- Ремонт и восстановление каретки

- Восстановление клиньев

Глава VI. Технология ремонта поперечнострогальных станков

- Ремонт станины

- Ремонт направляющих ползуна

- Ремонт траверсы

- Ремонт и восстановление каретки стола

- Ремонт и восстановление клиньев и прижимных планок

- Ремонт стола

- Ремонт важнейших деталей кулисного механизма.

Глава VII. Технология ремонта радиальносверлильных станков

- Ремонт фундаментной плиты и колонн

- Восстановление и ремонт траверсы

- Ремонт корпуса шпиндельной бабки

Глава VIII. Технология ремонта горизонтальнорасточных станков

- Ремонт направляющих станины

- Ремонт направляющих передней стойки

- Ремонт шпиндельной бабки

- Ремонт и восстановление корпусных деталей стола

- Ремонт корпусных деталей задней стойки

Глава IX. Технология ремонта координатнорасточных станков

- Проверка станка КР-450 на точность перед ремонтом

- Последовательность ремонта деталей и узлов станка КР-450

- Ремонт направляющих станины станка КР-450

- Ремонт и монтаж колонн станка КР-450

- Ремонт траверсы станка КР-450

- Ремонт стола станка КР-450

- Ремонт каретки станка КР-450

- Ремонт корпуса шпиндельной бабки станка КР-450

- Ремонт узла шпинделя станка КР-450

- Восстановление точности ходовых винтов и гаек стола и траверсы станка КР-450

- Проверка станка КР-450 на геометрическую точность

- Разборка оптико-механической системы станка 2450

- Ремонт направляющих станины станка 2450

- Ремонт стола станка 2450

- Ремонт направляющих каретки станка 2450

- Ремонт корпуса шпиндельного узла станка 2450

- Ремонт узла шпинделя станка 2450

Глава X. Технология ремонта круглошлифовальных станков

- Ремонт направляющих станины

- Ремонт стола

- Ремонт гидроцилиндра

- Ремонт передней и задней бабок

- Ремонт шлифовальной бабки

Глава XI. Технология ремонта зубофрезерных станков

- Ремонт направляющих станины

- Ремонт передней стойки

- Ремонт салазок и стола

- Ремонт задней стойки

- Ремонт суппорта

Глава XII. Технология ремонта шлицефрезерных станков

- Ремонт направляющих станины

- Ремонт направляющих каретки

- Ремонт стола

- Ремонт фрезерной головки

- Ремонт делительной головки

- Ремонт задней бабки

Глава XIII. Экономическая эффективность ремонта металлорежущих станков по типовым технологическим процессам

- Опыт внедрения типовой технологии ремонта.

- Укрупненные узловые нормы капитального ремонта металлорежущих станков

- Литература

- Приложения

Скачать бесплатно «Пекелис Г.Д., Гельберг Б.Т. Технология ремонта металлорежущих станков» (1067 страниц) в хорошем качестве можно по ссылке расположенной ниже:

Источник