- Ремонт обмоток статора.

- Технология ремонта обмоток электрических машин

- Содержание материала

- Определение объема ремонта.

- Обмотки электрических машин и способы их соединений.

- Ремонт статорных обмоток электрических машин.

- Ремонт обмоток

- Определение пригодности обмоток

- Ремонт обмоток статоров

- Изготовление изоляции и укладка мягкой всыпной обмотки асинхронного электродвигателя

- Замена катушки с поврежденной изоляцией

- Ремонт обмоток роторов

- Ремонт обмоток якорей

- Ремонт полюсных катушек

- Сушка, пропитка и испытания обмоток

Ремонт обмоток статора.

Перед ремонтом внимательно осматривают обмотки, обращая особое внимание на места выхода обмотки из пазов статора. Замасленные места обмоток протирают обтирочным материалом, смоченным в бензине. Места обмотки с незначительными повреждениями изоляции (отслоение, механическое повреждение, оголение проводов и др.) покрывают изоляционным лаком или эмалью воздушной сушки, нанося лак щеткой или пульверизатором.

Оборванные, ослабленные или потерявшие механическую прочность бандажи осторожно снимают и бандажируют лобовые части обмоток, используя тафтяную ленту при изоляции обмотки класса нагревостойкости А и стеклоленту при изоляции классов Е, В и F. Бандаж укладывают по окружности лобовых частей обмотки через один или два паза с помощью специального шила (рис 4) с натяжением. Затем пропитывают бандажи одним из лаков или эмалей воздушной сушки.

Места выводных проводов обмотки статора электродвигателя с механическими повреждениями изоляции покрывают несколькими слоями изоляционной ленты. Выводные провода заменяют новыми, если их изоляция по всей длине имеет трещины, отслоения или механические повреждения, распространяющиеся на медную жилу. При замене снимают бандаж с лобовой части обмотки и рассоединяют поврежденный провод с выводами катушечной группы обмотки статора.

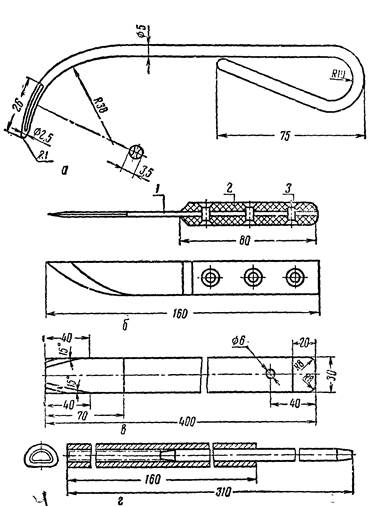

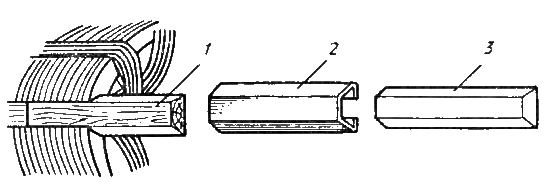

Рис. 4. Инструмент, применяемый при ремонте обмоток статоров электродвигателей:

в—шило для бандажирования лобовых частей обмоток; б—нож; в-— оправка для выбивания пазовых клиньев; г — приспособление для забивания пазовых клиньев.

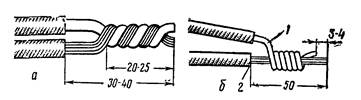

Рис. 5. Соединение выводных проводов с проводами катушечных групп:

а — скрутка медных проводов; б— скрутка медного 1 провода с алюминиевым 2;

в—сварка медного 2 и алюминиевого 1 проводов; г — изолирование места соединения линоксиновой трубкой.

Если обмотка электродвигателя намотана медным проводом, то на длине 35—40 мм ножом (рис 4, б) зачищают концы проводов катушечных групп и выводного провода. Зачищенные концы скручивают скруткой, как это показано на рисунке 5а, причем длина скрутки не должна быть меньше 20—25 мм. Место скрутки проводов пропаивают припоем ПОС-30 или ПОС-40 или сваривают угольным электродом. При сварке один зажим трансформатора присоединяют.. к скрутке, а второй— к угольному электроду (рис5,в). Напряжение на дуге должно быть 16—18В.

Если обмотка электродвигателя выполнена алюминиевым проводом, то концы проводов катушечных групп зачищают на длине 70—80 мм, а конец медного выводного провода — на длине 50 мм. Зачищенные концы соединяют скруткой таким образом, чтобы все жилы медного провода находились внутри четырех-пяти витков алюминиевого провода и конец медного провода выступал над алюминиевым на 3—4 мм (рис 5б). Кисточкой наносят на торцевую поверхность скрутки флюс (канифоль—25%, спирт этиловый—75%) и оплавляют угольным электродом до получения качественного соединения проводов. Оплавление начинают с торцевой поверхности медного провода. После сваривания со скрутки удаляют остатки флюса.

Место соединения проводов изолируют, надев на скрутку линоксиновую трубку (рис5, г) или намотав несколько слоев изоляционной ленты. Затем бандажируют лобовые части обмотки, разместив витки бандажа через один или два паза по окружности лобовой части обмотки, и пропитывают лаком воздушной сушки.

Ослабленные пазовые клинья выбивают молотком с помощью оправки (рис. 4 в) и заменяют новыми из твердых пород дерева (сухой бук, береза и др.). Для забивания клиньев удобно пользоваться специальным приспособлением, состоящим из направляющей и наставки.(рис4,г).

При удалении и установке пазовых клиньев соблюдают осторожность, чтобы не повредить пазовую изоляцию и изоляцию лобовых частей обмотки.

Клинья, изготовленные в хозяйстве,на предприятии или полученные с завода-изготовителя, нужно обязательно пропитать и высушить.

Пропитывают клинья в течение 3-4 ч в трансформаторном или в льняном масле, нагретом до температуры 100—120° С, затем вынимают из масла и дают ему стечь в течение 20—30 мин. Сушат клинья в вертикальном положении 5-6 ч при температуре 100—110° С.

После забивания концы пазовых клиньев, выступающие за торцы статора, обрезают, оставляя с каждой стороны по 5—7 мм.

Для определения увлажнения изоляции обмоток статора и фазного ротора измеряют сопротивления изоляции обмоток относительно корпуса и между обмотками.

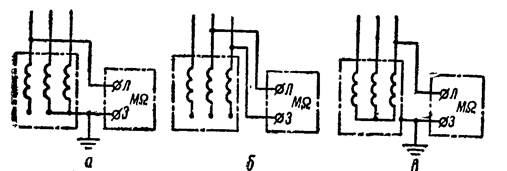

Рис. 6. Измерение сопротивления изоляции обмоток электродвигателей.

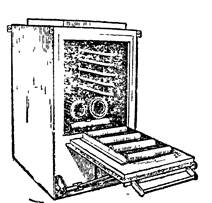

Рис 7 Шкаф для сушки обмоток электрических машин

Если сопротивление изоляции менее 1 МОм при температуре 15°С, обмотки электродвигателей подлежат сушке. Сушить обмотки электродвигателей рекомендуется в условиях участка технического обслуживания электрооборудования мастерской хозяйства или предприятия.

Применяется несколько способов сушки. Наиболее целесообразно в условиях участка сушить обмотки в сушильном шкафу при температуре 80—90° С в течение 7— 10 ч. Для сушки обмоток электродвигателей можно использовать шкаф ОП-4443 (рис.7). Крышка шкафа в открытом положении служит площадкой для установки электродвигателей при съеме с кран-балки или другого подъемного средства, а рольгангна крышке и внутри шкафа—для подачи двигателей в камеру шкафа.

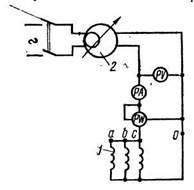

Рис. 8. Схема токовой

сушки изоляции обмоток электрических машин (а):

1— обмотка; 2 — потенциал-регулятор

Схема сушки изоляции обмоток электрических машин потерями в стали (б):

1 — статор машины; 2 — намагничивающая обмотка.

Изоляция обмоток считается высушенной, если ее сопротивление при установившейся температуре не изменяется в течение 2—3 ч.

При сушке обмоток на месте установки электродвигателей обычно пользуются одним из трех способов нагрева: внешним нагревом (терморадиационный способ), нагревом током, пропускаемым через обмотки электродвигателя или индукционным нагревом.

Для сушки обмоток внешним нагревом в большинстве случаев применяют лампы инфракрасного излучения типа ЗС мощностью 250, 500, 1000 Вт, обычные осветительные лампы мощностью 100—250 Вт или трубчатые электронагреватели типа ТЭН. Лампы и трубчатые электронагреватели размещают в расточке статора так, чтобы обмотка нагревалась равномерно.Вовремя сушки контролируют температуру нагрева и сопротивление изоляции обмоток. Температуру нагрева контролируют термометром со шкалой 0—150° С, а сопротивление изоляции — мегомметром на 500 В. В начале сушки температуру измеряют через 15—30 мин, а после установления температуры—через каждый час. Температура обмотки в наиболее нагретом месте не должна превышать 90° С, а время нагрева обмоток до температуры 70—90° С должно быть не менее 2—2,5 ч. Для электродвигателей серии СХ допустимая температура обмоток при сушке составляет 110°С. Чтобы избежать рассеивания тепла, статор и ротор при сушке следует оградить листами из негорючегоматериала.

При сушке токовым нагревом заземляют корпус электродвигателя, обмотки статора соединяет последовательно или параллельно (рис. 8, а) и подключают к вторичной обмотке понижающего трансформатора.

В качестве понижающего трансформатора для сушки обмоток электродвигателей мощностью до 10 кВт можно использовать осветительные трансформаторы ТБС-2 или ОСО-0,25, а для электродвигателей большей мощности — сварочные трансформаторы. Перед началом сушки с помощью реостата или регулятора устанавливают силу тока в обмотках электродвигателя, равную 60—80% его номинального значения. При сушке контролируют температуру нагрева обмоток и сопротивление изоляции.

Чтобы избежать пробоя изоляции, сушить токовым методом можно только обмотки электродвигателей, сопротивление изоляции которых не менее 0,1 МОм. Особенно опасно сушить постоянным током обмотки с низким сопротивлением изоляции, так как при сушке может возникнуть электролитическое действие тока.

Для сушки обмоток индукционным нагревом на станину статора наматывают намагничивающую обмотку (рис.8,б). Обмотки электродвигателя нагреваются за счет тепловых потерь, возникающих вследствие нагрева магнитопровода.

Источник

Технология ремонта обмоток электрических машин

Содержание материала

Определение объема ремонта.

Перед ремонтом обмоток необходимо точно определить характер неисправности. Часто направляют в ремонт исправные электродвигатели, ненормально работающие в результате повреждения питающей сети, приводного механизма или неправильной маркировки выводов.

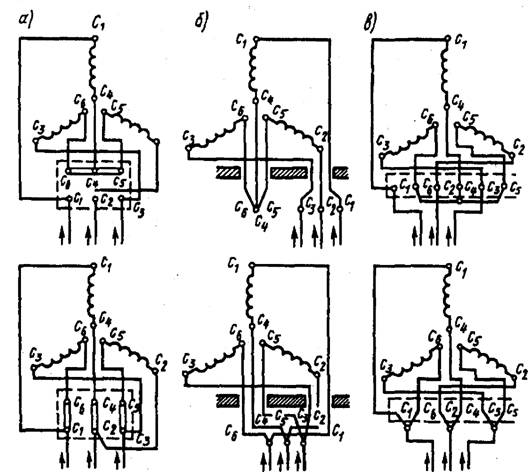

Рис. 12. Схемы соединения обмоток при фазных исполнениях выводов и наличии:

а — у двигателя щитка с зажимами; б — двух выводных отверстий; в — выводов, расположенных в один ряд

Основой якорной обмотки машин постоянного тока служит секция, т. е. часть обмотки, заключенная между двумя коллекторными пластинами. Несколько секций обмотки обычно объединяют в катушку, которую укладывают в пазы сердечника.

Схемы однофазных обмоток составляют в основном по тем же правилам, что и схемы трехфазных обмоток, только у них рабочая фаза занимает 2/3 пазов, а пусковая 1/3. У конденсаторных двигателей половину пазов занимает главная фаза и половину — вспомогательная.

Назначая ремонт, следует помнить, что у электродвигателей мощностью до 5 кВт с двухслойной обмоткой при необходимости замены хотя бы одной катушки выгоднее перемотать статор полностью. У двигателей мощностью 10—100 кВт с обмоткой из круглого провода одну-две катушки можно заменить методом протяжки без подъема неповрежденных катушек.

Обмотки электрических машин и способы их соединений.

Основой фазной обмотки машин переменного тока служит катушка, т. е. комплект проводов, которому придают форму, удобную для укладки в пазы сердечника, отстоящие друг от друга на величину шага обмотки. Одна или несколько рядом лежащих катушек, принадлежащих одной фазе и расположенных под одним полюсом, образуют катушечную группу. Катушечную группу в мягких обмотках наматывают целиком одним и несколькими параллельными непрерывными проводами, а в некоторых случаях наматывают целиком фазу обмотки. Варианты соединения обмоток при фазных исполнениях выводов показаны на рис. 12.

Ремонт статорных обмоток электрических машин.

Для записи обмоточных данных при перемотке используют приведенную ниже форму обмоточной карточки.

Ф о р м а 2

Обмоточная карточка

- Тип электродвигателя . . .

- Заводской номер . . . . . . . . .

- Дата изготовления . . . . . . ; . .

- Мощность, кВт. . . . . . . . . . . .

- Напряжение, В .

- Ток, А.

- Число фаз .

- Частота вращения, об/мин .

- Частота, Гц.

- Соединение фаз . .

- Длина пакета статора, мм.

- Диаметр расточки статора, мм .

- Число пазов статора . .. . . . . . . . . . . . . . . . . .

- Род обмотки (двухслойная, однослойная концентрическая, цепная, однослойная концентрическая внавал и т. д.) .

- Схема обмотки . . .

- Форма лобовых частей (для двухплоскостных и трехплоскостных однослой- ных обмоток) . . . . . . . . . . .

- Вылет лобовых частей (расстояние от торца пакета до наиболее удаленной точки лобовых частей обмотки):

со стороны схемы, мм . . . . . . . . .

с противоположной стороны, мм . . . . . . . .

Источник

Ремонт обмоток

Наиболее сложным и ответственным вопросом ремонта электродвигателей является определение пригодности исправных обмоток для дальнейшей работы и установление вида и необходимого объема ремонта неисправных обмоток.

Определение пригодности обмоток

Типичными повреждениями обмоток являются повреждение изоляции и нарушение целостности электрических цепей. О состоянии изоляции судят по таким показателям, как сопротивление изоляции, результаты испытания изоляции повышенным напряжением, отклонения значений сопротивления постоянному току отдельных обмоток (фаз, полюсов и т. д.) друг от друга, от ранее измеренных значений или от заводских данных, а также по отсутствию признаков междувитковых замыканий в отдельных частях обмотки. Кроме того, при оценке учитывают общую продолжительность работы электродвигателя без перемотки и условия его эксплуатации.

Определение степени износа изоляции обмоток проводится на основании различных замеров, испытаний и оценки внешнего состояния изоляции. В отдельных случаях изоляция обмотки по внешнему виду и по итогам испытаний имеет удовлетворительные результаты и двигатель после ремонта сдается в эксплуатацию без ее ремонта. Однако, проработав небольшое время, машина выходит из строя по причине пробоя изоляции. Поэтому оценка степени износа изоляции машины является ответственным моментом в определении пригодности обмоток.

Признаком теплового старения изоляции является отсутствие ее эластичности, хрупкость, склонность к растрескиванию и изломам при довольно слабых механических воздействиях. Наибольшее старение наблюдается в местах повышенного нагрева, удаленных от наружных поверхностей изоляции. В связи с этим для исследования теплового износа изоляции обмоток необходимо местное вскрытие ее на полную глубину. Для исследования выбирают участки небольшой площади, расположенные в областях наибольшего старения изоляции, но доступные для надежного восстановления изоляции после вскрытия. Для обеспечения достоверности результатов исследования мест вскрытия изоляции должно быть несколько.

При вскрытии изоляцию исследуют послойно, многократно изгибая снятые участки и осматривая их поверхность через лупу. При необходимости сравнивают одинаковые образцы старой и новой изоляции из того же самого материала. Если изоляция при таких испытаниях ломается, шелушится и на ней образуются множественные трещины, то она должна быть заменена полностью или частично.

Признаками ненадежной изоляции являются также проникновение масляных загрязнений в толщу изоляции и неплотная запрессовка обмотки в пазу, при которой возможны вибрационные перемещения проводников или сторон секций (катушек).

Для определения неисправности обмоток используют специальные приборы. Так, для выявления витковых замыканий и обрывов в обмотках машин для проверки правильности соединения обмоток по схеме, для маркировки выводных концов фазных обмоток электрических машин используют электронный аппарат ЕЛ-1. Он позволяет быстро и точно обнаружить неисправность в процессе изготовления обмоток, а также после укладки их в пазы; чувствительность аппарата позволяет выявить наличие одного короткозамкнутого витка на каждые 2000 витков.

Если неисправности и повреждения имеются только у небольшой части обмоток, то назначают частичный ремонт. Однако в этом случае должна быть обеспечена возможность удаления неисправных частей обмотки без повреждения при этом исправных секций или катушек. В противном случае более целесообразен капитальный ремонт с полной заменой обмотки.

Ремонт обмоток статоров

Ремонт обмоток статоров проводят в случаях с трения изоляции, замыкания между проводами разных фаз и между витками одной фазы, замыкания обмотки на корпус, а также при обрывах или плохих контактах в паяных соединениях обмоток или секций. Объем ремонта зависит от общего состояния статора и характера неисправности. После определения неисправности статора выполняют частичный ремонт с заменой отдельных катушек обмотки или проводят полную перемотку.

В статорах асинхронных двигателей мощностью до 5 кВт единой серии применяются однослойные всыпные обмотки. Достоинства этих обмоток заключаются в том, что в каждом полузакрытом пазу укладывают провода одной катушки, укладка катушек в пазы является простой операцией, а коэффициент заполнения паза проводами очень высок. В статорах электрических машин мощностью 5—100 кВт применяют двухслойные всыпные обмотки при полузакрытой форме паза. Для асинхронных двигателей мощностью выше 100 кВт обмотки выполняют с катушками из прямоугольного провода. Статоры машин на напряжение выше 660 В обмотки наматывают проводами прямоугольного сечения.

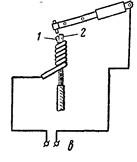

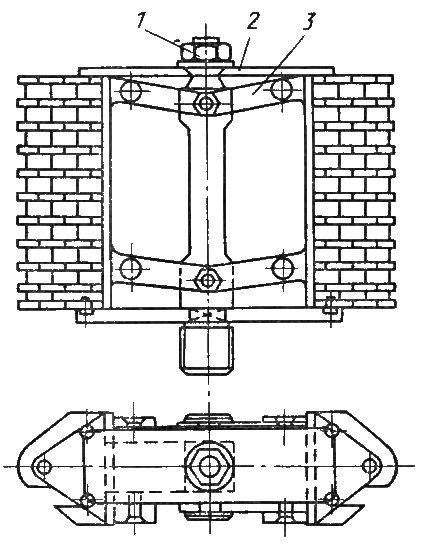

Рис. 103. Шарнирный шаблон для намотки катушек:

1 — зажимная гайка; 2 — фиксирующая планка; 3 — шарнирная планка.

Способы изготовления и укладки в пазы статоров различны для обмоток из круглого или прямоугольного сечения проводов. Катушки из круглого провода наматывают на специальные шаблоны. Ручная намотка катушек требует больших затрат времени и труда. Чаще применяют механизированную намотку катушек на станках со специальными шарнирными шаблонами (рис. 103), с помощью которых можно наматывать катушки различных размеров. Эти же шаблоны позволяют наматывать последовательно все катушки, предназначенные на одну катушечную группу или на всю фазу.

Обмотки изготавливают из проводов марки ПЭЛБО (провод, эмалированный масляным лаком и покрытый одним слоем нитей из хлопчатобумажной пряжи), ПЭЛ (провод, эмалированный лаком на масляной основе), ПБД (провод, изолированный двумя слоями нитей из хлопчатобумажной пряжи), ПЭЛЛО (провод, изолированный масляным лаком и одним слоем лавсановых нитей).

Намотав катушечные группы, их перевязывают лентой и приступают к укладке в пазы. Для изоляции обмоток от корпуса в пазах используют пазовые гильзы, которые представляют собой однослойную или многослойную U-образную скобку из материала, подобранного в зависимости от класса изоляции. Так, для класса изоляции А применяют электрокартон и лакоткань, для нагревостойкой обмотки — гибкий миканит или стекломиканит.

Изготовление изоляции и укладка мягкой всыпной обмотки асинхронного электродвигателя

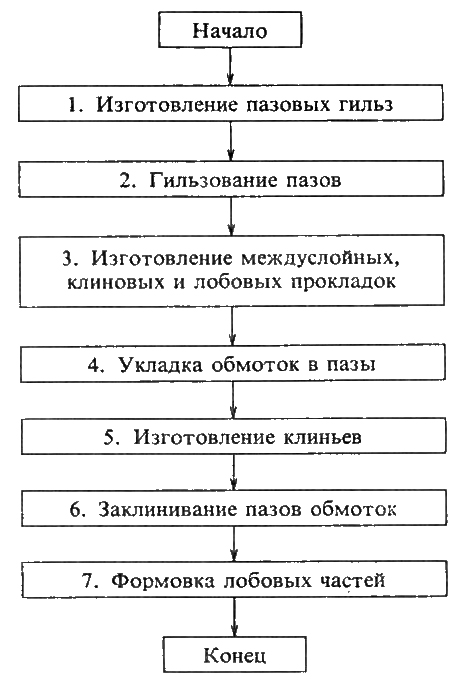

Блок-схема алгоритма и технологическая карта ремонта всыпной обмотки асинхронного электродвигателя приведена ниже.

Технология изготовления обмоток :

- Нарезать комплект полос изоляционного материала по размерам обмоточных данных. Загнуть на отрезанных полосах манжету с двух сторон. Изготовить комплект пазовых гильз.

- Очистить пазы статора от пыли и грязи. Вложить пазовую изоляцию на всю длину во все пазы.

- Нарезать комплект полос изоляционного материала и по размерам подготовить прокладки. Изготовить комплект прокладок для лобовых частей обмоток.

- Вложить в паз две пластины для защиты изоляции проводов от повреждения при их укладке. Ввести в расточку статора катушечную группу; расправить руками провода и вложить их в пазы Удалить из паза пластины Распределить равномерно провода в пазу фибровой палочкой. Вложить в паз междуслойную изоляционную прокладку. Осадить молоточком (топориком) уложенную катушку на дно паза При двухслойной обмотке — уложить вторую катушку в паз.

- Использовать готовые клинья из пластических материалов (пленки ПТЭФ и др.) или изготовить деревянные. Отрезать по размерам обмоточных данных деревянные заготовки. Определить их относительную влажность и высушить до относительной влажности 8 %. Пропитать деревянные клинья в олифе и высушить.

- Вложить клин в паз и при помощи молотка заклинить.

Обрезать острогубцами выступающие с торцов статора концы клиньев, оставив с каждой стороны концы по 5 — 7 мм Обрезать выступающие части изоляционных прокладок. - Вложить изоляционные прокладки в лобовые части обмоток между смежными катушками двух уложенных рядом групп разных фаз.

Отогнуть на 15—18° лобовые части катушек обмотки ударами молотка в сторону внешнего диаметра статора Проследить за плавным изгибом проводов катушки в местах выхода их из паза.

Порядок изготовления изоляции и укладки проводов обмотки может быть и другим. Например, изготовление пазовых гильз, междуслойных прокладок, изготовление деревянных клиньев может производиться до укладки обмоток, а затем порядок работ остается по настоящей схеме.

В технологии изготовления обмотки допущены некоторые обобщения по деталям.

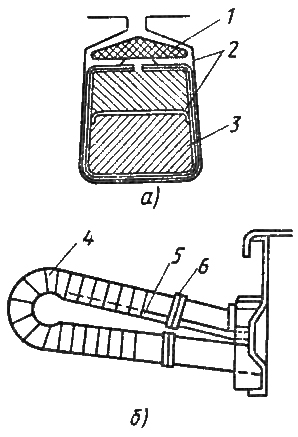

Рис. 104. Укладка и изоляция двухслойной обмотки статора асинхронных двигателей:

пазовая (а) и лобовых частей обмотки (б):

1 — клин; 2, 5 — электрокартон; 3 — стеклоткань; 4 — хлопчатобумажная лента; 6 — хлопчатобумажный чулок.

Катушки двухслойной обмотки укладывают (рис. 104) в пазы сердечника группами так, как они были намотаны на шаблоне. Катушки укладывают в следующей последовательности. Провода распределяют в один слой и вкладывают те стороны катушек, которые прилегают к пазу. Другие стороны катушек вкладывают после того, как будут вложены нижние стороны катушек всех пазов, охватываемые шагом обмотки. Следующие катушки укладывают одновременно нижними и верхними сторонами с прокладкой в пазах между верхними и нижними сторонами катушек изоляционных прокладок из электрокартона, согнутых в виде скобы. Между лобовыми частями обмоток прокладывают изоляционные прокладки из лакоткани или листов картона с наклеенными на них кусками-лакоткани.

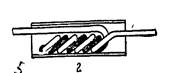

Рис. 105. Приспособление для забивки клиньев в пазы

После укладки обмотки в пазы края пазовых гильз загибают и забивают в пазы деревянные или текстолитовые клинья. Для предохранения клиньев 1 от поломки и защиты лобовой части обмотки применяют приспособление (рис. 105), состоящее из согнутой листовой стали обоймы 2, в которую свободно вставляют стальной стержень 3, имеющий форму и размер клина. Клин вставляют одним концом в паз, другим в обойму и загоняют его ударами молотка по стальному стержню. Длина клина должна быть больше длины сердечника на 10 — 20 мм и меньше длины гильзы на 2 — 3 мм; толщина клина — не менее 2 мм. Клинья проваривают в олифе при температуре 120—140 С в течение 3—4 ч.

После окончания укладки катушек в пазы и расклиновки обмотки собирают схему, начиная с последовательного соединения катушек в катушечные группы. За начала фаз принимают выводы катушечных групп, выходящие из пазов, расположенных поблизости вводного щитка электродвигателя. Выводы каждой фазы соединяют, предварительно зачистив концы проводов.

Собрав схему обмоток, проверяют электрическую прочность изоляции между фазами и на корпус. Отсутствие витковых замыканий в обмотке определяют с помощью аппарата ЕЛ-1.

Замена катушки с поврежденной изоляцией

Замену катушки с поврежденной изоляцией начинают со снятия изоляции межкатушечных соединений и бандажей, которыми прикреплены лобовые части катушек к бандажным кольцам, затем удаляют распорки между лобовыми частями, распаивают соединения катушек и выбивают пазовые клинья. Катушки нагревают постоянным током до температуры 80 — 90 °С. Верхние стороны катушек поднимают с помощью деревянных клиньев, осторожно отгибая их внутрь статора и привязывая к лобовым частям уложенных катушек киперной лентой. После этого вынимают из пазов катушку с поврежденной изоляцией. Старую изоляцию снимают и заменяют новой.

Если в результате витковых замыканий выгорели провода катушки, ее заменяют новой, намотанной из такого же провода. При ремонте обмоток из жестких катушек удается сохранить обмоточные провода прямоугольного сечения для восстановления.

Технология намотки жестких катушек значительно сложнее катушек всыпной обмотки. Провод наматывают на плоский шаблон, растягивают пазовые части катушек на равное расстояние между пазами. Катушки обладают значительной упругостью, поэтому для получения точных размеров их пазовые части прессуют, а лобовые части рихтуют. Процесс прессовки заключается в нагревании под давлением катушек, смазанных бакелитовым или глифталевым лаком. При нагреве связующие вещества размягчаются и заполняют поры изоляционных материалов, а после охлаждения они затвердевают и скрепляют провода катушек.

Перед укладкой в пазы катушки рихтуют с помощью приспособлений. Готовые катушки укладывают в пазы, нагревают до температуры 75 — 90 °С и осаживают легкими ударами молотка по деревянной осадочной планке. Так же рихтуют и лобовые части катушек. Нижние стороны лобовых частей привязывают к бандажным кольцам шнуром. Между лобовыми частями забивают прокладки. В пазы опускают подготовленные катушки, заклинивают пазы и соединяют пайкой межкатушечные соединения.

Ремонт обмоток роторов

В асинхронных двигателях применяют следующие виды обмоток: «беличьи клетки» с заливкой стержней алюминием или сваренные из медных стержней, катушечные и стержневые. Наиболее широко распространены «беличьи клетки», залитые алюминием. Обмотка состоит из стержней и замыкающих колец, на которых отлиты крылья вентиляторов.

Для удаления поврежденной «клетки» используют выплавку ее или растворение алюминия в 50%-ном растворе каустической соды в течение 2 — 3 ч. Заливают новую «клетку» расплавленным алюминием при температуре 750—780 °С. Ротор предварительно прогревают до 400—500 °С во избежание преждевременного застывания алюминия. Если ротор перед заливкой спрессован слабо, то при заливке алюминий может проникнуть между листами железа и замкнуть их, увеличив потери в роторе от вихревых токов. Недопустима также и слишком сильная прессовка железа, так как могут произойти обрывы вновь залитых стержней.

Ремонт «беличьих клеток» из медных стержней чаще всего проводят, используя старые стержни. Распилив соединения стержней «клетки» с одной стороны ротора снимают кольцо, а затем проделывают такую же операцию на другой стороне ротора. Маркируют положение кольца относительно пазов, чтобы совпали концы стержней и старые пазы при сборке. Стержни выбивают, осторожно ударяя молотком по алюминиевым подбойкам и рихтуют.

Стержни должны входить в пазы с помощью легкого удара молотка по текстолитовой подбойке. Рекомендуется одновременно вставлять все стержни в пазы и подбивать диаметрально противоположные стержни. Стержни пропаивают поочередно, предварительно разогрев кольцо до температуры, при которой медно-фосфорный припой легко плавится при поднесении его к месту соединения. Припаивая, следят за заполнением зазоров между кольцом и стержнем.

В асинхронных двигателях с фазным ротором способы изготовления и ремонт обмоток роторов мало чем отличаются от способов изготовления и ремонта обмоток статоров. Ремонт начинают со снятия схемы обмотки, фиксируют места расположения начала и концов фаз на роторе и расположение соединений между катушечными группами. Кроме того, эскизируют или записывают число и расположение бандажей, диаметр бандажной проволоки и число замков; количество и расположение балансировочных грузов; материал изоляции, число слоев ее на стержнях, прокладок в пазу, в лобовых частях и т. д. Изменение схемы соединений в процессе ремонта может привести к нарушению балансировки ротора. Небольшое нарушение балансировки при сохранении схемы после ремонта устраняется балансировочными грузами, которые крепятся к обмоткодержателям обмотки ротора.

После установления причин и характера неисправности решают вопрос о частичной или полной перемотке ротора. Бандажную проволоку разматывают на барабан. После снятия бандажей распаивают пайки в головках и снимают соединительные хомутики. Отгибают со стороны контактных колец лобовые части стержней верхнего слоя и вынимают эти стержни из паза. Очищают стержни от старой изоляции и выправляют их. Пазы сердечника ротора и обмоткодержателя очищают от остатков изоляции. Отрихтованные стержни изолируют, пропитывают лаком и сушат. Концы стержней облуживают припоем ПОС-ЗО. Пазовую изоляцию заменяют новой, укладывая коробочки и прокладки на дно пазов с равномерным вылетом из пазов с обеих сторон сердечника. После окончания подготовительных работ приступают к сборке обмоток ротора.

Рис. 106. Укладка катушки роторной обмотки:

а — катушка; б — открытый паз ротора с уложенной обмоткой.

В единой серии А асинхронных двигателей мощностью до 100 кВт с фазным ротором применяют петлевые двухслойные роторные обмотки из многовитковых катушек (рис. 106, а).

При ремонте обмотки вкладывают в открытые пазы (рис. 106, б). Используют также и ранее вынутые стержни обмоток ротора. С них предварительно удаляют старую и накладывают новую изоляцию. В этом случае сборка обмотки состоит из укладки стержней в пазы ротора, гибки лобовой части стержней и соединения стержней верхнего и нижнего рядов пайкой или сваркой.

После укладки всех стержней или готовых обмоток на стержни накладывают временные бандажи, испытывают на отсутствие замыкания на корпус; ротор сушат при температуре 80—100 °С в сушильном шкафу или печи. После сушки испытывают изоляцию обмотки, соединяют стержни, забивают клинья в пазы и бандажируют обмотки.

Часто в ремонтной практике бандажи выполняют из стекловолокна и запекают вместе с обмоткой. Сечение бандажа из стекловолокна увеличивают в 2 — 3 раза по отношению сечения проволочного бандажа. Крепление концевого витка стекловолокна с нижележащим слоем происходит в процессе сушки обмотки при спекании термореактивного лака, которым пропитано стекловолокно. При этой конструкции бандажа отпадают такие элементы как замки, скобки и подбандажные изоляции. Приспособления и станки для намотки бандажей из стекловолокна используют те же, что и для намотки проволочных.

Ремонт обмоток якорей

Неисправности в обмотках якорей машин постоянного тока могут быть в виде соединения обмотки с корпусом, межвитковых замыканий, обрывов проводов и отпайки концов обмотки от коллекторных пластин.

Для проведения ремонта обмотки якорь очищают от грязи и масла, снимают бандажи, распаивают соединения с коллектором и удаляют старую обмотку. Для облегчения извлечения обмотки из пазов якорь прогревают при температуре 80 — 90 °С в течение 1 ч. Для подъема верхних секций катушек забивают шлифованный клин в паз между катушками, а для подъема нижних сторон катушек — между катушкой и дном паза. Пазы очищают и покрывают изоляционным лаком.

В якорях машин мощностью до 15 кВт с полузакрытой формой паза применяют всыпные обмотки, а для машин большей мощности при открытой форме паза — катушечные обмотки. Катушки выполняют из провода круглого или прямоугольного сечения. Наиболее широко распространены шаблонные якорные обмотки из изолированных проводов или медных шин, изолированных лакотканью или микалентой.

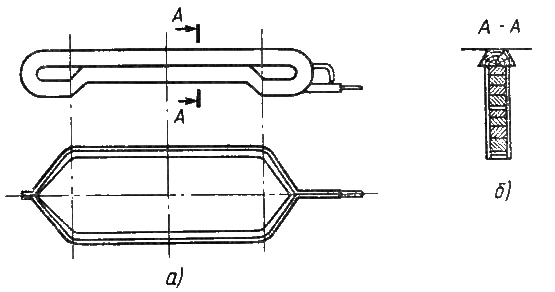

Секции шаблонной обмотки наматывают на универсальный шаблон в форме лодочки и затем растягивают, так как она должна лежать в двух пазах, расположенных по окружности якоря. После придания окончательной формы катушку изолируют несколькими слоями ленты, пропитывают два раза в изоляционных лаках, сушат и облуживают концы проводов для последующей пайки в коллекторных пластинах.

Изолированную катушку вкладывают в пазы сердечника якоря. Закрепляют в них специальными клиньями и присоединяют провода к пластинам коллектора пайкой припоем ПОС-30. Клинья прессуют из теплостойких пластичных материалов — изофлекса-2, тривольтерма, пленки ПТЭФ (полиэтилентерефталатные).

Соединение концов обмотки пайкой проводят очень внимательно, так как некачественное выполнение пайки приведет к местному увеличению сопротивления и повышению нагрева соединения при работе машины. Качество пайки проверяют осмотром места пайки и измерением переходного сопротивления, которое должно быть одинаковым между всеми парами пластин коллектора. Затем пропускают по обмотке якоря рабочий ток в течение 30 мин. При отсутствии дефектов в местах соединения должен отсутствовать повышенный местный нагрев.

Все работы по демонтажу бандажей, наложению бандажей из проволоки или стеклоленты на якорях машин постоянного тока проводятся в том же порядке, что и при ремонте обмоток фазных роторов асинхронных машин.

Ремонт полюсных катушек

Катушками полюсов называют обмотки возбуждения, которые по назначению разделяются на катушки главных и добавочных полюсов машин постоянного тока. Главные катушки параллельного возбуждения состоят из многих витков тонкого провода, а катушки последовательного возбуждения имеют небольшое количество витков из провода большого сечения, их наматывают из голых медных шин, уложенных плашмя или на ребро.

После определения неисправной катушки ее заменяют, собирая на полюсах катушку. Новые полюсные катушки наматывают на специальных станках с использованием каркасов или шаблонов. Полюсные катушки изготавливают намоткой изолированного провода непосредственно на изолированный полюс, предварительно очищенный и покрытый глифталевым лаком. К полюсу приклеивают лакоткань и обматывают его несколькими слоями микафолия, пропитанного лаком асбеста. После намотки каждый слой микафолия проглаживают горячим утюгом и протирают чистой тряпкой. На последний слой микафолия приклеивают слой лакоткани. Заизолировав полюс, на него надевают нижнюю изоляционную шайбу, наматывают катушку, надевают верхнюю изоляционную шайбу и расклинивают катушку на полюсе деревянными клиньями.

Катушки добавочных полюсов ремонтируют, восстанавливая изоляцию витков. Катушку очищают от старой изоляции, надевают на специальную оправку. Изолирующим материалом служит асбестовая бумага толщиной 0,3 мм, нарезанная в виде рамок по размеру витков. Количество прокладок должно быть равно количеству витков. С обеих сторон они покрываются тонким слоем бакелитового или глифталевого лака. Витки катушки раздвигают на оправке и вкладывают между ними прокладки. Затем стягивают катушку хлопчатобумажной лентой и прессуют. Прессовка катушки осуществляется на металлической оправке, на которую надевают изоляционную шайбу, затем устанавливают катушку, накрывают второй шайбой и сжимают катушку. Нагревая посредством сварочного трансформатора до 120 С, катушку дополнительно сжимают. Охлаждают ее в запрессованном положении до 25 — 30 °С. После снятия с оправки катушку охлаждают, покрывают лаком воздушной сушки и выдерживают при температуре 20 — 25 °С в течение 10 — 12 ч.

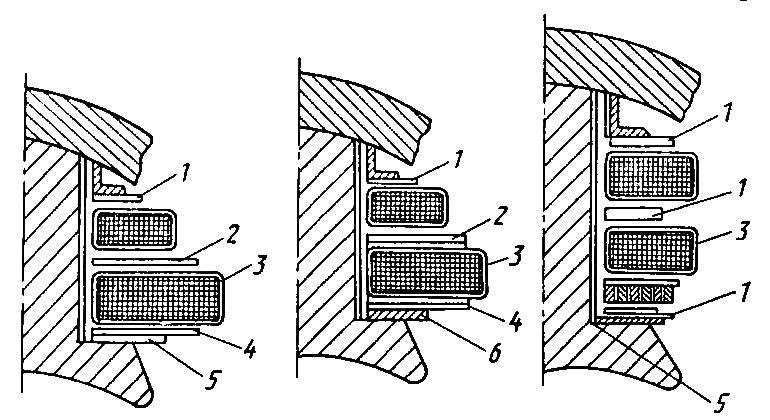

Рис. 107. Варианты изоляции сердечников полюсов и полюсных катушек:

1, 2, 4 — гетинакс; 3 — хлопчатобумажная лента; 5 — электрокартон; 6 — текстолит.

Наружную поверхность катушки изолируют (рис. 107) поочередно асбестовой и миканитовой лентами, закрепляемыми тафтяной лентой, которую затем покрывают лаком. Катушку насаживают на дополнительный полюс и расклинивают деревянными клиньями.

Сушка, пропитка и испытания обмоток

Изготовленные обмотки статоров, роторов и якорей подвергаются сушке в специальных печах и сушильных камерах при температуре 105-120 °С. С помощью сушки из гигроскопичных изоляционных материалов (электрокартон, хлопчатобумажные ленты) удаляется влага, которая препятствует глубокому проникновению пропиточных лаков в поры изоляционных деталей при пропитке обмотки.

Сушку проводят в инфракрасных лучах специальных электрических ламп, или с использованием горячего воздуха в сушильных камерах. После просушки обмотки пропитывают лаками БТ-987, БТ-95, БТ-99, ГФ-95 в специальных пропиточных ваннах. Помещения оборудуются приточно-вытяжной вентиляцией. Пропитка проводится в ванне, заполненной лаком и оборудованной подогревом для лучшей проникающей способности лака в изоляцию обмотки проводов.

С течением времени лак в ванне становится более вязким и густым, в связи с улетучиванием растворителей лаков. В результате этого сильно снижается их способность проникать в изоляцию проводов обмотки, особенно в тех случаях, когда провода обмотки плотно уложены в пазы сердечников. Поэтому при пропитке обмоток постоянно проверяют густоту и вязкость пропиточного лака в ванне и периодически добавляют растворители. Обмотки пропитывают до трех раз в зависимости от условий их эксплуатации.

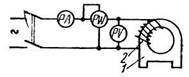

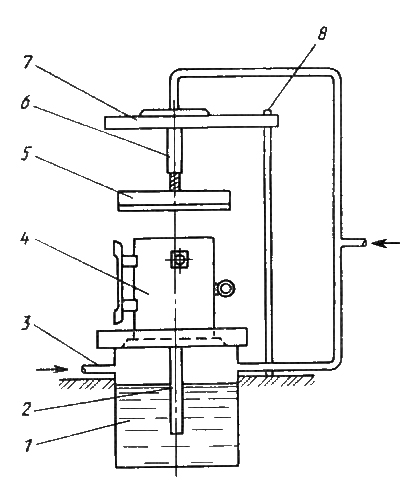

Рис. 108. Приспособление для пропитки статоров:

1 — бак; 2 — труба; 3 — патрубок; 4 — статор; 5 — крышка; 6 — цилиндр; 7 — поворотная траверса; 8 — колонка.

Для экономии лака, расходуемого за счет прилипания к стенкам станины статора, применяют другой метод пропитки обмотки с использованием специального приспособления (рис. 108). Готовый к пропитке статор с обмоткой 4 устанавливают на крышку специального бака 1 с лаком, предварительно закрыв заглушкой коробку выводов статора. Между торцом статора и крышкой бака прокладывают уплотнение. В центре крышки имеется труба 2, нижний конец которой располагается ниже уровня лака в баке.

Для пропитки обмотки статора в бак по патрубку 3 подается сжатый воздух давлением 0,45 — 0,5 МПа, с помощью которого уровень лака поднимается до заполнения всей обмотки, но ниже верхней части кромки станины статора. По окончании пропитки выключают подачу воздуха и выдерживают статор примерно 40 мин (для слива остатков лака в бак), снимают заглушку с коробки выводов. После этого статор направляют в сушильную камеру.

Это же приспособление используют и для пропитки обмоток статора под давлением. Необходимость в этом возникает в тех случаях, когда в пазах статоров очень плотно уложены провода и при обычной пропитке (без давления лака) лак не проникает во все поры изоляции витков. Процесс пропитки под давлением заключается в следующем. Статор 4 устанавливается гак же как и в первом случае, но сверху закрывается крышкой 5. Сжатый воздух подается в бак 1 и цилиндр б, который прижимает крышку 5 к торцу станины статора через установленную прокладку уплотнения. Поворотная траверса 7, укрепленная на колонке 8, и винтовое соединение крышки с цилиндром позволяют использовать это приспособление для пропитки обмоток статоров различной высоты.

Пропиточный лак в резервуар подается из емкости, расположенной в другом, не пожароопасном помещении. Лак и растворители являются токсичными и пожароопасными и в соответствии с правилами охраны труда работа с ними должна проводиться в защитных очках, рукавицах, резиновом фартуке в помещениях, оборудованных приточно-вытяжной вентиляцией.

После окончания пропитки обмотки машин сушат в специальных камерах. Воздух, подаваемый в камеру принудительной циркуляцией, нагревается электрическими калориферами, газовыми или паровыми подогревателями. Во время сушки обмоток ведется непрерывный контроль за температурой в сушильной камере и температурой выходящего из камеры воздуха. В начале сушки обмоток температуру в камере создают несколько ниже (100—110 °С). При этой температуре удаляются растворители из изоляции обмоток и наступает второй период сушки — запекания лаковой пленки. В это время на 5—6 часов повышают температуру сушки обмоток до 140 °С (для класса изоляции Л). Если после нескольких часов сушки сопротивление изоляции обмоток остается недостаточным, то отключают подогрев и дают остыть обмоткам до температуры, на 10—15 °С превышающей температуру окружающего воздуха, после чего вновь включают подогрев и продолжают процесс сушки.

Процессы пропитки и сушки обмоток на энергоремонтных предприятиях совмещены и, как правило, механизированы.

В процессе изготовления и ремонта обмоток машин проводят необходимые испытания изоляции катушек. Испытательное напряжение должно быть таким, чтобы в процессе испытаний выявлялись дефектные участки изоляции и не повреждалась изоляция исправных обмоток. Так, для катушек напряжением 400 В испытательное напряжение недемонтированной из пазов катушки в течение 1 мин должно быть равно 1600 В, а после соединения схемы при частичном ремонте обмотки — 1300 В.

Сопротивление изоляции обмоток электродвигателей напряжением до 500 В после пропитки и сушки должно быть не менее 3 МОм для обмоток статора и 2 МОм — для обмоток ротора после полной перемотки и 1 МОм и 0,5 МОм соответственно после частичной перемотки. Эти значения сопротивлений изоляции обмоток рекомендованы, исходя из практики ремонта и эксплуатации отремонтированных электрических машин.

Источник