Технологический процесс ремонта оборудования

Общая характеристика производственного процесса ремонта оборудования

Производственный процесс ремонта оборудования состоит из подготовительных, основных технологических и сопутствующих процессов.

Технологические процессы ремонта, несмотря на большое разнообразие оборудования, обычно представляются в общей структуре производственного процесса в такой последовательности:

1) приемка в ремонт;

2) наружная очистка и мойка оборудования;

3) разборка оборудования на агрегаты, сборочные единицы и детали;

4) мойка сборочных единиц и деталей;

5) контроль и дефектовка деталей;

6) ремонт деталей;

7) комплектование сборочных единиц и агрегатов;

8) сборка, регулировка, обкатка и испытание агрегатов;

9) сборка, регулировка, обкатка и испытание оборудования целиком;

10) окраска оборудования;

11) сдача отремонтированного оборудования в эксплуатацию.

Степень расчлененности производственного процесса ремонта оборудования зависит от его конструкции, программы ремонта, состояния ремонтной базы предприятия и его возможностей по привлечению специализированных ремонтных предприятий.

Прием оборудования, не являясь чисто технологической операцией, имеет существенное значение в общем производственном процессе ремонта. Поэтому она должна выполняться в соответствии с официальными, согласованными техническими условиями (ТУ), заранее известными и ремонтникам и собственникам оборудования. В ТУ на ремонт излагаются все основные требования, которым должны удовлетворять оборудование, узлы, агрегаты, поступающие в ремонт: наличие технической и сопроводительной документации (паспорта, акты и др.); состояние внешнего вида; комплектность; допустимые механические и другие повреждения; состояние окраски, креплений и т. п.; наличие и отсутствие рабочих жидкостей и др.

Приемка оборудования должна оформляться соответствующим актом, подписанным представителями ремонтирующей и эксплуатирующей оборудование организаций (подразделений предприятия, если ремонт производится собственными силами).

Подготовка к ремонту оборудования начинается с контроля его технического состояния. По результатам контроля рекомендуется составлять предварительную дефектную ведомость, представляющую собой документ установленной (или произвольной) формы, в котором приводится перечень деталей, узлов, предположительно подлежащих ремонту, замене. Здесь же указываются объемы, трудоемкость и стоимость ремонтных работ. На основании предварительной дефектной ведомости составляются или уточняются ТУ на ремонт деталей, узлов, проектируются технологические процессы ремонта деталей, специальные инструменты, приспособления. В процессе разборки оборудования, определения истинного состояния его составных частей предварительная дефектная ведомость уточняется, дополняется и после утверждения становится окончательной, рабочей.

По существу дефектная ведомость является документом, основой проектирования (или корректировки) производственного процесса ремонта оборудования, которое включает в себя разработку технологических процессов и технических условий на каждый вид работ, составление технических заданий на разработку конструкций нестандартного оборудования, оснастки и т. п. Основу подготовки и реализации производственного процесса ремонта оборудования составляет его технологическая подготовка.

Разборка оборудования

Разборка оборудования является начальным этапом производственного процесса ремонта. Правильная организация и высокое качество выполнения разборочных работ оказывают значительное влияние на продолжительность, трудоемкость и качество ремонта.

В зависимости от характера износа и повреждения деталей оборудования и номенклатуры деталей, требующих дефектации, ремонта или замены, разборка может быть частичная (с различной глубиной) или полная. Частичная разборка имеет место при текущем и среднем ремонтах, полная — при капитальном ремонте.

Исходной документацией для проектирования технологического процесса разборки являются:

— руководство по ремонту;

— руководство по эксплуатации;

— нормы времени на выполнение отдельных операций, приемов, переходов.

Рабочей документацией для разборки являются:

— руководство по ремонту.

Технологические карты и схемы разборки устанавливают последовательность и уровень глубины разборки. В технологической карте указываются:

1) последовательность операций, переходов, приемов (в повелительном наклонении);

2) применяемое оборудование, инструмент, приспособления;

3) основные технические условия, которые необходимо выполнять при разборке: требования к комплектации; требования к необезличиванию; указания о нанесении меток, рисок или других пометок, используемых при последующей сборке; указание об удалении смазок; технологические усилия, моменты, направления приложения сил и т. п.; порядок откручивания крепежных деталей и др.;

4) нормы времени на операции, приемы.

Схемы разборки составляются в случае ремонта сложного или нового для данного предприятия оборудования, а также в случае недостаточной квалификации ремонтных рабочих.

Детали и сборочные единицы показывают на схеме условными обозначениями. На рис. 6.3 даны условные обозначения детали и сборочной единицы.

Рис. 6.3. Условное обозначение детали и сборочной единицы:

1 — наименование детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 2— цифровое обозначение (код) детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 3 — количество снимаемых с изделия деталей или сборочных единиц при выполнении данной операции или перехода

Схема разборки изделия представляет собой иерархическое дерево состояний объекта разборки (рис. 6.4). Составляется схема слева направо от изделия в сборе до базовой детали (базовой сборочной единицы).

Схема разборки используется также для сборки изделия. В этом случае последовательность сборки определяется движением по схеме справа налево.

Для обеспечения требуемого качества разборочных работ необходимо, чтобы рабочие знали и соблюдали основные требования и правила:

1. Слесари, выполняющие разборку оборудования, должны хорошо знать его конструкцию и принцип действия.

2. Разборку следует вести строго по схеме или карте, а при их отсутствии — в таком порядке:

— сначала изделие разделяют на составные части — крупные сборочные единицы;

— одновременно с этим с изделия снимают детали, не входящие ни в одну составную часть (крышки, кожухи, ремни и др.);

— затем составные части разбирают на более мелкие сборочные единицы и крупные детали;

— мелкие сборочные единицы разбирают, по мере надобности, на детали (при участии в процессе разборки нескольких рабочих разборка мелких сборочных единиц может происходить параллельно).

3. Применение приемов и инструмента, приводящих к повреждению деталей, недопустимо.

4. Сборочные единицы, требующие специфическую технологию ремонта, после снятия с оборудования должны направляться в ремонт в комплектном виде.

5. Все крепежные детали следует складывать и хранить на время ремонта отдельно от других деталей по возможности, видам и размерам.

6. Детали, которые при изготовлении обрабатывают в сборе (совместно), а также приработавшиеся во время эксплуатации и годные к дальнейшей работе, не следует разукомплектовывать.

7. При разборке следует соблюдать чистоту, монтажные метки и риски тщательно оберегать от уничтожения.

8. При разборке необходимо пользоваться исправным инструментом. Инструмент и приспособления должны соответствовать технологическим требованиям (универсальный или специальный, размер, номер, материал и др.).

9. Крупные и тяжелые сборочные единицы и детали следует снимать и перемещать с использованием грузоподъемных механизмов.

10. Слесари должны хорошо знать способы выполнения разборочных операций и владеть приемами таких работ, как: разъединение плотных и прессованных сопряжений; разъединение корродированных резьбовых соединений; удаление поломанных (срезанных) пальцев, шпилек, болтов и др.

Источник

ТЕХНОЛОГИЯ РЕМОНТА ОБОРУДОВАНИЯ

Общие сведения о ремонте машин

Процесс создания какой-либо продукции принято называть производством. Под технологией понимается совокупность методов создания или изменения состояния изделий, применяемых в процессе производства.

В зависимости от количества марок ремонтируемого оборудования, сборочных единиц или деталей (в дальнейшем — изделий), объема их выпуска одним предприятием различают три типа производства: единичное, серийное и массовое.

Единичное производство характеризуется малым объемом ремонта однотипных изделий на ограниченном количестве рабочих мест одного предприятия. Такой тип производства присущ мастерским мелких предприятий, а на других предприятиях он используется для ремонта изделий, находящих ограниченное применение.

При серийном производстве ремонт изделий ведется периодически повторяющимися партиями (сериями) на значительной части рабочих мест предприятия. В зависимости от количества ремонтируемых изделий различают мелко-, средне- и крупносерийное производства. Все три названных вида производства применяются и в мастерских, и на ремонтных заводах.

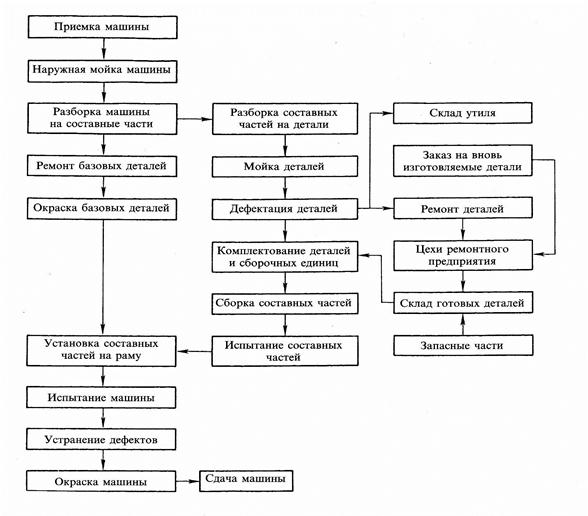

Рис. 28. Схема технологического процесса ремонта

Массовое производство характеризуется большим объемом ремонта однотипных изделий, непрерывно ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна операция. Этот тип производства находит применение на предприятиях, ремонтирующих двигатели внутреннего сгорания и другие составные части машин.

Под рабочим местом понимается зона, оснащенная необходимым оборудованием, приспособлениями и инструментом, в которой совершается трудовая деятельность ремонтного рабочего или группы рабочих, совместно выполняющих одну работу или операцию.

Совокупность всех действий людей и орудий труда, необходимых для восстановления работоспособности изделий, называется производственным процессом ремонта. Он включает в себя все виды работ на всех этапах ремонта изделий, начиная с подготовки их к ремонту и заканчивая сдачей заказчику.

Часть производственного процесса, содержащая целенаправленные действия по изменению состояния ремонтируемых изделий, составляет технологический процесс ремонта. Он относится к машине в целом, ее сборочным единицам, деталям, видам ремонта или работ, например технологический процесс капитального ремонта машины, ее разборки, сборки, восстановления отдельных деталей. На рис. показана общая схема технологического процесса ремонта машины.

Законченная часть технологического процесса, выполняемая на одном рабочем месте, называется технологической операцией.

Процессы, которые применимы к нескольким изделиям или видам работ, называют общетехнологическими: очистка изделий от загрязнений, их разборка, дефектация, восстановление деталей и др.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Технология ремонта производственного оборудования

Для четкой организации и наилучшего выполнения работ ремонт производственного оборудования, в т.ч. металлорежущих станков, проводят в следующей последовательности:

- определяют неисправности механизмов станка и устанавливают последовательность их разборки;

- производят разборку станка на сборочные единицы (узлы) и детали и их промывку;

- определяют характер и величину износа деталей и их пригодность для дальнейшей работы;

- производят ремонт деталей и частичную замену новыми;

- производят сборку узлов и станка в целом с подгонкой деталей и др.;

- собранный станок проверяется обкаткой и регулируется;

- отремонтированный станок проверяют на технологическую и геометрическую точность, жесткость и сдают в эксплуатацию.

При ремонте выполняют объем работ, предусмотренный для данного вида ремонта и уточненный по состоянию станка, поступившего в ремонт.

Подготавливая станок к разборке, внешним осмотром определяют дефекты, видимые без разборки механизмов, опросом рабочих этого станка выясняют недостатки работы на разных режимах, прослушиванием работающего станка выявляют наличие шумов и стуков и их характер.

Перед разборкой необходимо ознакомиться с конструкцией механизмов и узлов станка, назначением и способом крепления отдельных его деталей, изучить кинематическую схему и узловые чертежи станка (особенно в случае уникальных станков).

При отсутствии сборочных чертежей следует разработать схему последовательности разборки станка на узлы и детали. Все детали в процессе разборки рекомендуется маркировать и помечать их взаимное расположение в узлах.

Сначала станки разбирают на сборочные единицы, затем — на детали. Вначале снимают те детали и механизмы, разборке которых не мешают другие части станка. Для снятия тяжелых узлов и деталей применяют краны, тали и другие подъемные механизмы. Станины, столы, траверсы и т.п. необходимо зачаливать особенно тщательно, так как они могут опрокидываться во время подъема.

Разборку станка необходимо производить инструментами и приспособлениями, исключающими возможность порчи годных деталей. Применяя для разборки молоток, необходимо пользоваться подкладками из дерева или легкого металла; разбираемые детали надо снимать без перекосов и повреждений; при заедании деталей нужно выяснить причину и устранить ее; для снятия туго посаженных деталей применяют медные выколотки, съемники, рычажные и гидравлические прессы. Для облегчения разборки места соединения деталей смачивают керосином, небольшие узлы помещают на 20–30 минут в ванну с керосином. Можно также применять быстрый нагрев охватывающей детали до температуры 100–200 °С; детали каждого разбираемого узла необходимо укладывать в отдельную тару, а крупные детали — укладывать на подставки возле ремонтируемого станка; крепежные детали при полной разборке узла необходимо складывать в отдельную тару, а при частичной разборке — вставлять в предназначенные для них отверстия; при разборке сложных узлов на нерабочих поверхностях деталей следует наносить метки, облегчающие последующую сборку узла. После разборки станка детали и узлы должны быть очищены и промыты.

Очистка может производиться термическим (огневым), механическим (щетками, шарошками), абразивным (гидропескоструйными установками) и химическим (специальными пастами или растворами) способами.

Промывка деталей может производиться в ваннах или моечных машинах. Для промывки и очистки деталей в последнее время получают распространение ультразвуковые ванны. При определении пригодности деталей для дальнейшей работы их разбраковывают на 3 группы: годные, требующие ремонта или восстановления и негодные, подлежащие замене. Затем производят ремонт деталей, начиная с базовых (станин, корпусов коробок) и деталей, имеющих сложный технологический процесс изготовления или восстановления. Восстановление размеров деталей производится точно по чертежам или по ремонтным размерам в случае дальнейшего использования сопрягаемой детали станка.

После окончания ремонта или восстановления деталей и замены изношенных деталей приступают к сборке узлов и станка в целом.

Сборка производится в порядке, обратном разборке, т.е. детали, снятые при разборке последними, устанавливаются при сборке первыми. В процессе сборки контролируют точность и правильность сборки отдельных механизмов и узлов.

При сборке соединяемые детали образуют своими размерами определенную размерную цепь. После определения размера и пригонки компенсирующего звена производят сборку и проверку обеспечения требуемой точности положения составляющих звеньев. При этом необходимо обеспечить наличие и требуемые величины зазоров в подвижных соединениях. Для проверки правильности сборки механизма производят его обкатку. При достижении требуемой точности и характеристики работы механизма сборку считают законченной.

По окончании сборки станка производят его обкатку на холостом ходу и под нагрузкой. При обкатке станков на холостом ходу проверяют работу блокировочных, тормозных и фрикционных механизмов; бесшумность и надежность всех передач, делительных механизмов, органов управления; люфты в винтовых передачах; состояние трущихся пар и температуру нагревания подшипников; правильность работы системы смазки и охлаждения; надежность и безопасность работы электрооборудования.

При обкатке под нагрузкой проверяют надежность работы станка с полной нагрузкой при нормальной мощности в течение 20–30 минут; исправность работы всех механизмов без вибраций, шума и нагрева подшипников; легкость и плавность переключении, отсутствие самовыключений; плавность и легкость скольжения механизмов по направляющим; бесперебойность функционирования гидросистемы, системы смазки и охлаждения; отсутствие отклонений по скоростям (допускается отклонение скоростей при работе станка от скоростей на холостом ходу до 5%); технологическую точность и качество обработки изделий.

Источник