Ремонт подшипников скольжения

Основными дефектами подшипников скольжения являются: износ и искажение формы рабочих поверхностей; отслоение, выкрошивание или частичное выплавление баббита; риски, увеличенные зазоры, сколы, трещины, раковины на поверхностях скольжения; искажение профиля смазочных канавок; отсутствие запаса на регулирование в подшипниках с регулируемым зазором; износ торцов вкладышей; нарушение крепления втулок и вкладышей; поломка деталей корпуса и крышки, срыв резьбы, засорение и повреждение маслоподводящих отверстий и трубопроводов.

Следствием износа рабочих поверхностей подшипника является увеличение зазора, появление овальности, конусо- и бочкообразности. Величину зазора определяют щупом, а для разъемных подшипников также с помощью двух-трех свинцовых проволочек или пластинок, закладываемых между валом и вкладышем в разобранный подшипник.

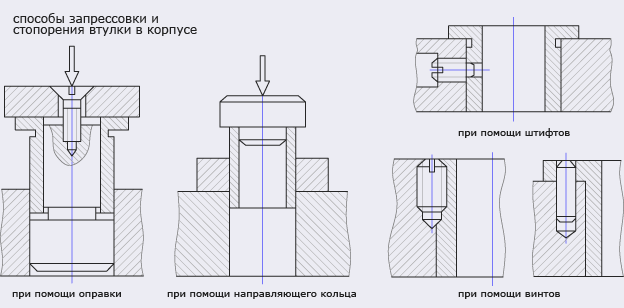

Размер отверстия для сравнения его с диаметром вала и определения таким образом зазора, а также погрешность формы отверстия устанавливают микрометрическим или индикаторным нутромером. В неразъемных нерегулируемых подшипниках скольжения при износе втулку заменяют либо ремонтируют. Новую втулку изготовляют с наружным диаметром под запрессовку в корпус и припуском по внутреннему диаметру под последующую развертку или растачивание до нужного размера.

З апрессовывают втулку прессами, винтовыми приспособлениями или вручную молотком. Чтобы избежать перекоса и деформации втулки при запрессовке, применяют оправку или направляющие кольца. Запрессованную в корпус втулку стопорят от проворота и осевого смещения с помощью винтов или штифтов, а затем развертывают или растачивают до нужного размера. Обработку нескольких втулок, расположенных на одной оси, ведут одной разверткой или набором разверток с одной установки с целью обеспечения соосности отверстий.

Изношенные втулки ремонтируют следующими способами:

- Развертка или растачивание втулки с последующим шабрением под ремонтный размер при увеличении диаметра вала наращиванием.

- Уменьшение внутреннего диаметра втулки осадкой с последующим развертыванием.

- Биметаллические втулки перезаливают баббитом в следующем порядке: сначала нагревают втулки до температуры плавления баббита, слив расплавленного металла, очищение втулки от остатков баббита и грязи, обезжиривание поверхности погружением в нагретый до 70-80 °С раствор каустической соды, промывка в горячей воде, лужение внутренней поверхности припоем ПОС-30 или ПОС-50 и немедленная заливка (в том числе и центробежная) баббитом, нагретым до температуры заливки, с установкой внутрь втулки стержня из листовой стали, трубы или дерева.

- Уменьшение внутреннего диаметра втулки вырезанием сектора и сжатием втулки, запаивание шва, наращивание металлизацией или наплавкой наружной поверхности, ее обработка, растачивание и шабрение внутренней поверхности.

- При ослаблении посадки втулки в корпусе наружный диаметр ее увеличивается осадкой, металлизацией или электролитическим наращиванием.

Температура плавления и заливки баббита различных марок:

| Темперетура / марка | Б88 | Б83 | Б83С | Б16 | БН | БКА | БК2 |

|---|---|---|---|---|---|---|---|

| плавление | 320 | 370 | 400 | 400 | 410 | 280 | 440 |

| заливка | 380-420 | 440-420 | 440-460 | 480-500 | 480-500 | 340-380 | 480-500 |

В разъемных регулируемых подшипниках вкладыши при больших износах (толщина оставшейся регулировочной прокладки менее 0,5 мм) заменяют новыми или восстанавливают заливкой.

Порядок изготовления вкладыша следующий: изготовление втулки, разрезание ее на две половины; припиливание плоскостей разъема по плите; сборка вкладыша из двух половин с прокладками и фиксация паянием; окончательная обработка наружной и внутренней цилиндрических поверхностей вкладыша; разъединение половин; шабрение плоскостей разъема до 4-6 пятен; шабрение наружной цилиндрической поверхности нижнего вкладыша по корпусу, а верхнего — по крышке при условии их посадки в корпус и крышку с небольшим натягом; разметка отверстия в нижнем вкладыше под штифт, предохраняющий от проворачивания, по бумажному шаблону, обжимаемому по корпусу; сверление несквозного отверстия под штифт; сверление по крышке смазочного отверстия в верхнем вкладыше; разметка смазочной канавки; вырубание крейцмейселем с закругленной режущей кромкой и обработка напильниками смазочной канавки; пришабривание внутренней цилиндрической поверхности вкладыша по шейке вала или шпинделя.

При небольших износах и увеличении зазора в разъемных регулируемых подшипниках убирают (или заменяют) нужную прокладку из комплекта, а правильность геометрической формы отверстия восстанавливают шабрением трехгранными или специальными шаберами. Порядок работ при этом следующий:

- проверка по краске и с помощью щупа, а при необходимости пригонка наружной цилиндрической поверхности и буртиков к корпусу и крышке;

- зачистка смазочных канавок и холодильников;

- предварительное шабрение нижнего вкладыша по шейке вала или шпинделя с установкой в корпусе или специальном приспособлении (рекомендуется одновременное шабрение нижних вкладышей переднего и заднего подшипников);

- предварительное шабрение верхнего вкладыша по шейке вала или шпинделя;

- окончательное шабрение нижнего и верхнего вкладышей до получения нужного числа пятен при условии равномерного их расположения и покрытия не менее 75% поверхности;

- затягивание гаек подшипника динамометрическим ключом с постоянным усилием крест-накрест, начиная со среднего подшипника (при его наличии);

- проверка легкости проворота шпинделя от руки;

- проверка масляного зазора щупом или свинцовыми проволочками;

- при недостаточном зазоре его увеличивают шабрением поверхности;

- проверка нутромером овальности и конусности отверстия вкладыша;

- проверка индикатором биений вала, установленного в отремонтированном подшипнике.

Качество шабрения подшипников скольжения:

| Обрабатываемая поверхность вкладыша | Минимальное число пятен в квадрате 25×25 мм |

|---|---|

| Внутренняя поверхность отверстия при диаметре: | |

| до 120 мм | 16 |

| свыше 120 мм | 10 |

| Наружная цилиндрическая поверхность | 6-8 |

| Торцовая поверхность буртов, упорных колец, установочных гаек | 12-14 |

Неразъемные регулируемые подшипники с внутренним конусом при износе и искажении формы ремонтируют подтяжкой втулки с помощью установочных гаек и шабрением внутренней поверхности втулки по шейке вала. Окончательное шабрение производят без краски — «на блеск». При использовании всей резьбы втулку заменяют новой или наращивают по внутренней поверхности с последующим растачиванием и пригонкой по шейке вала.

Неразъемные регулируемые подшипники с наружным конусом при износе ремонтируются сжатием втулки при ее осевом перемещении с помощью установочных гаек и шабрением по шейке вала. При использовании всей резьбы для гайки наружная поверхность втулки может быть наращена металлизацией или наплавкой с последующей обработкой.

Для всех типов подшипников при ремонте должны тщательно прочищаться, проверяться и при необходимости восстанавливаться смазочные отверстия и канавки.

Источник

Ремонт подшипников скольжения

Основными дефектами подшипников скольжения являются: износ и искажение формы рабочих поверхностей; отслоение, выкрошивание или частичное выплавление баббита; риски, увеличенные зазоры, сколы, трещины, раковины на поверхностях скольжения; искажение профиля смазочных канавок; отсутствие запаса на регулирование в подшипниках с регулируемым зазором; износ торцов вкладышей; нарушение крепления втулок и вкладышей; поломка деталей корпуса и крышки, срыв резьбы, засорение и повреждение маслоподводящих отверстий и трубопроводов.

Следствием износа рабочих поверхностей подшипника является увеличение зазора, появление овальности, конусо- и бочкообразности. Величину зазора определяют щупом, а для разъемных подшипников также с помощью двух-трех свинцовых проволочек или пластинок, закладываемых между валом и вкладышем в разобранный подшипник. Размер отверстия для сравнения его с диаметром вала и определения таким образом зазора, а также погрешность формы отверстия устанавливают микрометрическим или индикаторным нутромером.

В неразъемных нерегулируемых подшипниках скольжения при износе втулку заменяют либо ремонтируют. Новую втулку изготовляют с наружным диаметром под запрессовку в корпус и припуском по внутреннему диаметру под последующую развертку или растачивание до нужного размера.

Запрессовывают втулку прессами, винтовыми приспособлениями или вручную молотком. Чтобы избежать перекоса и деформации втулки при запрессовке, применяют оправку или направляющие кольца. Запрессованную в корпус втулку стопорят от проворота и осевого смещения с помощью винтов или штифтов, а затем развертывают или растачивают до нужного размера. Обработку нескольких втулок, расположенных на одной оси, ведут одной разверткой или набором разверток с одной установки с целью обеспечения соосности отверстий.

Изношенные втулки ремонтируют следующими способами:

- Развертка или растачивание втулки с последующим шабрением под ремонтный размер при увеличении диаметра вала наращиванием.

- Уменьшение внутреннего диаметра втулки осадкой с последующим развертыванием.

- Биметаллические втулки перезаливают баббитом в следующем порядке: сначала нагревают втулки до температуры плавления баббита, слив расплавленного металла, очищение втулки от остатков баббита и грязи, обезжиривание поверхности погружением в нагретый до 70-80 °С раствор каустической соды, промывка в горячей воде, лужение внутренней поверхности припоем ПОС-30 или ПОС-50 и немедленная заливка (в том числе и центробежная) баббитом, нагретым до температуры заливки, с установкой внутрь втулки стержня из листовой стали, трубы или дерева.

Источник

Ремонт подшипников скольжения

Подшипники скольжения представляют собой цельную или разрезанную на две половины цилиндрическую втулку, внутри которой вращается шейка вала. Втулки изготовляют из антифрикционных сплавов (бронзы, латуни, специальных марок чугуна), стали или обычного чугуна. Внутреннюю поверхность втулок из стали и чугуна покрывают баббитом.

В подшипниках скольжения коэффициенты трения значительно снижают, применяя смазку. Смазка затягивается вращающейся шейкой вала в места контакта ее с подшипником, благодаря чему между ними создается пленка смазки (масляный клин) и шейка всплывает, вращаясь не по поверхности подшипника, а по слою смазки. Таким образом, создается жидкостное трение, которое в десятки раз меньше сухого.

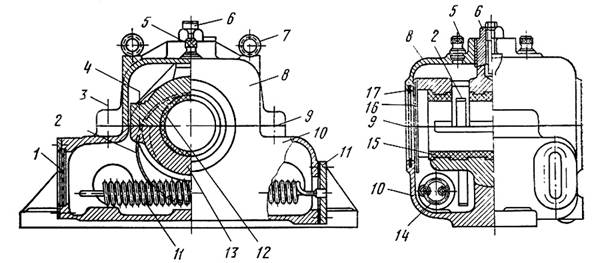

Подшипники в виде цельной втулки применяют редко, только при малой частоте вращения. Наиболее распространенными являются подшипники (рис. 3.8), состоящие из верхнего 12 и нижнего 13 вкладышей, изготовленных из стали и покрытых внутри баббитом, а также корпуса с крышкой и вспомогательных деталей.

Опорная поверхность нижнего (нагруженного) вкладыша имеет сферическую расточку, благодаря которой при неточной установке или небольшом прогибе вала вкладыш может изменять положение (следовать за шейкой вала). Такие подшипники называются самоустанавливающимися.

Рис. 3.8. Подшипник дымососа с самоустанавливающимися вкладышами и кольцевой смазкой:

1 – смотровое стекло, 2, 16 – смазочное и маслоотбойное кольца, 3, 4 – шпильки крепления крышкивкладышей, 5, 6 – смотровая и прижимная пробки, 7 – рым, 8, 11 – крышки корпуса и лючка, 9 – линия разъема корпуса подшипника и вкладышей, 10 – корпус, 12, 13 – верхний инижний вкладыши, 14 – змеевик, 15 – баббитовая заливка, 17 – уплотнение вала

Нижний вкладыш 13 опирается на корпус 10 подшипника, который прикрепляется болтами к фундаментной раме. Верхний вкладыш 12 боковыми кромками опирается на кромки нижнего вкладыша и сверху закрывается крышкой 8 корпуса. В нижней части корпуса имеется масляная ванна. Разъемные смазочные кольца 2,установленные на шейке вала, увлекаются вращающимся валом и переносят смазку из ванны на шейку, смазывая ее. В масляной ванне установлены змеевики 14 для охлаждения масла и подшипника проточной водой. Кольцевую смазку применяют при частоте вращения вала 300–1500 об/мин.

Разборку подшипников начинают со снятия термометров и мас-лоуказательных стекол. Сначала разъединяют трубопроводы охлаждения и смазки. Все отверстия закрывают деревянными пробками. После очистки термометры, маслоуказатели и детали трубопроводов сдают в кладовую на хранение.

Затем демонтируют крышку корпуса подшипника, снимают ее, верхний вкладыш, прокладки в разъеме вкладышей и смазочные кольца. Прокладки очищают от масла и грязи и замеряют штангенциркулем толщину. Прокладки и смазочные кольца также сдают в кладовую.

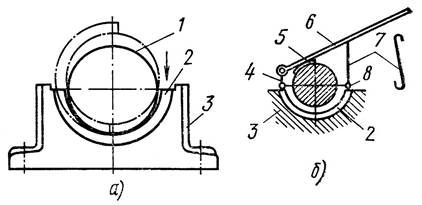

Нижние вкладыши вынимают из корпуса подшипника после снятия ротора (вала). Если ротор (вал) не снимают, его приподнимают талями или домкратами и устанавливают на временные опоры, а нижние вкладыши выворачивают по шейке вала, как указано на рис. 3.9, а.

Рис. 3.9. Выкатывание нижней половины вкладыша подшипника ударами по наставке в направлении стрелки (а) ирым-болтами, скобами и рычагами (б):

1 – вал, 2 – нижняя половина вкладыша, 3 – корпус подшипника,

4, 7 – длинная и короткая скобы, 5 – медная подкладка, 6 – рычаг,

Для снятия тяжелых вкладышей используют рым-болты 8,завинчиваемые в отверстия вкладышей, а также скобы 4, 7 и рычаг 6 (рис. 3.9, б).

Корпуса подшипников снимают с фундаментной плиты только в случае их ремонта в механической мастерской. При неснятых корпусах значительно ускоряются сборочные работы, так как они определяют правильное положение линии вала.

Все детали подшипников очищают, промывают керосином и осматривают. Следует тщательно очистить и промыть также каналы в корпусах подшипников, предназначенные для охлаждения смазки. Если необходимо, применяют кислотную промывку (3–5%-ный раствор соляной кислоты).

Для установки новых корпусов или вкладышей подшипников нужно тщательно очистить все поверхности (в том числе отверстия и каналы) от формовочного песка и других загрязнений. Боковые зазоры между шейкой вала и вкладышами, а также верхний зазор имеют очень большое значение для нормальной работы подшипника. Они обеспечивают возможность увеличивать диаметр шейки при нагревании, сглаживают неравномерностьвращения шейки(в допустимых пределах) и создают возможность некоторого смещения шейки в подшипнике при образовании масляного клина, толщина которого составляет 0,0018–0,0025 диаметра шейки.

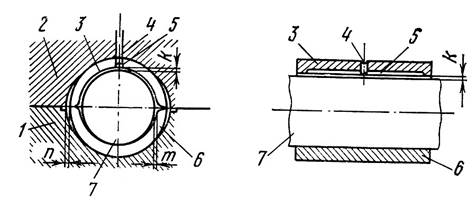

Боковой т и верхний k зазоры в подшипнике скольжения показаны на рис. 3.10.

Смазка подводится к шейке вала обычно через отверстие 4 в верхнем вкладыше. В этом месте делают канавку 5 для равномерного распределения смазки по длине шейки вала. Никаких других канавок на верхнем и нижнем вкладышах делать не следует, если они не предусмотрены конструкторскими чертежами или техническими условиями. Нельзя располагать канавки на опорной поверхности нижнего вкладыша, так как нарушаются условия образования масляного клина.

Боковые зазоры измеряют щупом в местах разъема вкладышей на расстоянии 10–15 мм от торцов, а верхний – свинцовой проволокой 0,6–1 мм. Кусочки проволоки укладывают на шейку вала (два по краям и один посередине) и на плоскость разъема нижнего вкладыша. Затем укладывают верхний вкладыш, крышку и затягивают подшипник болтами. После этого разбирают подшипник и измеряют микрометром толщину обжатых оттисков. Верхний зазор определяют, вычитая толщину оттисков в разъеме из толщины оттисков на шейке вала.

Рис. 3.10. Зазоры в подшипнике скольжения:

1 – корпус подшипника, 2 – крышка корпуса, 3, 6 – верхний и нижний вкладыши, 4 – отверстие для смазки, 5 – канавка для смазки, 7 – вал;

k – верхний зазор, m – боковой зазор между валом и вкладышем,

п – боковой зазор между вкладышем и корпусом

Зазоры между вкладышами и корпусом измеряют щупом по линии разъема вкладышей, между корпусом и валом в местах уплотнения — также щупом, но по всей окружности вала. Нормальные размеры боковых и верхних зазоров в зависимости от диаметра шейки вала приведены в технических условиях на ремонт.

Боковые зазоры между вкладышем и корпусом по линии разъема делают равными 0,05–0,1 мм. Эти зазоры необходимы, чтобы вкладыш расширялся при нагревании не в сторону шейки вала, а в сторону корпуса. Зазор по радиусу между валом и корпусом подшипника в уплотнении должен быть 1,5–2 мм. Угол соприкосновения шайки вала с нижним вкладышем должен быть 60–70°. Прилегание рабочих поверхностей вкладышей к шейке вала проверяют по краске: должно быть не менее пяти пятен на каждом квадратном сантиметре.

Радиусы закруглений торцов вкладышей и галтелей вала выбирают с таким расчетом, чтобы торец вкладыша упирался в буртик вала по плоскости, а не по закруглениям и галтелям. При выработке торца вкладыша более чем на 1 мм профиль торца восстанавливают по шаблону. Для облегчения последующей сборки подшипников и регулировки верхних зазоров измеряют толщину прокладок в разъеме вкладышей.

Если фактические размеры и зазоры подшипников находятся в пределах норм, а состояние их хорошее, подшипники очищают, промывают и укладывают на место. В ином случае выполняют необходимые ремонтные работы.

Одновременно с проверкой размеров и зазоров в подшипнике проверяют состояние корпуса, вкладышей и крышки, а также степень износа и состояние баббитового слоя.

Износ баббитового слоя нижнего вкладыша приводит к увеличению верхних зазоров и незначительно отражается на изменении боковых зазоров. Увеличение боковых зазоров, площади соприкосновения баббитового слоя с шейкой вала и подгонку закруглений торцов вкладышей выполняют шабрением. Уменьшения верхних зазоров достигают уменьшением общей толщины прокладок в разъеме вкладышей или обработкой (строганием) плоскостей разъема вкладышей с последующим шабрением по шейке вала.

Износ баббитового слоя на торцах вкладышей приводит к изменению осевых зазоров и увеличению осевого разбега вала. Необходимо определить степень износа с каждой стороны вкладышей и для восстановления нормального осевого разбега вала произвести наплавку вкладышей с торцов.

Если вкладыши перезаливали или подвергали местной наплавке баббитового слоя, а также заменяли новыми, их до сборки механизма необходимо прошабрить по шейкам вала. Эта подгонка является предварительной. Окончательная пришабровка вкладышей по валу производится при сборке механизма.

Предварительную пришабровку ведут по шейкам вала или по шаблону (ложному валу, у которого шейки имеют точно такие же размеры). Вкладыши поочередно укладывают на смазанные краской шейки вала (или, наоборот, во вкладыши опускают шейки шаблона), поворачивают несколько раз на угол 20–30°, а затем снимают шабером баббит в местах касания. После нескольких приемов доводят прилегание нижнего вкладыша по дуге 60–90° с получением двух пятен на 1 см 2 . Для верхних вкладышей необходимо такое же прилегание с получением одного пятна на 1 см 2 .

При проверке смазочных колец обращают внимание на их ци-линдричность, чистоту поверхности и надежность соединения замка. Поврежденные кольца заменяют. Взамен изношенных уплотнений корпуса набирают новые, которые должны плотно охватывать вал и иметь надежную запрессовку в гнездах корпуса.

Масляную ванну при ремонте подшипников очищают и промывают, а маслоуказательное стекло подвергают ревизии и ремонту. Плотность змеевиков водяного охлаждения проверяют гидравлическим испытанием: попадание воды в масляную ванну должно быть исключено. После гидравлического испытания змеевики продувают сжатым воздухом, чтобы полностью удалить воду.

Сборку механизма начинают с установки в корпус нижних вкладышей. Если вкладыши не заменяли и не перезаливали, а лишь слегка подшабривали, то сохраняют старую линию вала. В разъемы подшипников устанавливают старые прокладки, верхние вкладыши и крышки подшипников.

После перезаливки или замены вкладышей, а также замены корпусов подшипников и переделки фундаментной рамы выверяют подшипники вместе с валом на новых прокладках, как под корпусами, так и в разъемах вкладышей.

После пришабровки вкладышей ведут сборку подшипников. Сначала проверяют чистоту корпуса и вкладышей, при необходимости продувают каналы сжатым воздухом, а детали промывают керосином и протирают насухо. Далее устанавливают нижние вкладыши, вал и проверяют легкость вращения, а также отсутствие перекоса. На вал устанавливают смазочные кольца, если они имеются, и проверяют легкость вращения и отсутствие задевания. Затем вставляют прокладки в разъем вкладышей, верхние вкладыши, крышки подшипников и затягивают гайки болтов. После этого вторично проверяют вручную легкость вращения вала в подшипниках, устанавливают маслоуказательные стекла и термометры, заливают в подшипники масло, присоединяют трубопроводы охлаждения и смазки, контролируют подачу воды и масла, а также отсутствие течи в соединениях.

Качество ремонта и сборки механизма проверяют пробным пуском. При этом подшипники скольжения несколько прирабатываются по шейке вала. Перед пробным пуском следят за подачей масла или работой смазочных колец, наличием в подшипнике масла и его нормальным уровнем, а также за наличием воды, открывая вентиль на линии охлаждения.

При пробном пуске все время следят за температурой подшипников. Если температура поднимется до 70 °С, механизм останавливают, промывают подшипники и заменяю смазку, либо вскрывают подшипники и проверяют степень пришабровки и приработки по следам натиров. При необходимости пришабровку вкладышей улучшают и вновь собирают, проверяя подшипники обкаткой.

При осмотре вкладышей в баббитовом слое выявляют трещины, выкрашивания, отслаивания от тела вкладыша и другие дефекты. Для определения плотности прилегания баббитового слоя к телу вкладыша обстукивают вкладыш молотком (при этом не должно быть дребезжащего звука, а палец, положенный на стык заливки с телом вкладыша, не должен ощущать вибраций). Отслаивание баббитового слоя можно также определить, поместив на время вкладыш в сосуд с керосином. Извлеченный из керосина вкладыш насухо вытирают и закрашивают стык заливки мелом, разведенным в воде. После просыхания на закрашенных местах появляются темные линии, указывающие места отслаивания баббитовой заливки. Мелкие дефекты баббитовой заливки исправляют местной наплавкой. Вкладыши подшипников, у которых баббит изношен, отстал от тела вкладыша или выкрошился, перезаливают.

Дата добавления: 2014-12-16 ; просмотров: 6094 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник