Pereosnastka.ru

Обработка дерева и металла

Ремонт подшипниковых щитов. Наиболее типичные повреждения подшипниковых щитов — появление трещин. Большие трещины, распространяющиеся к месту посадки подшипника, как правило, не заделывают. Подшипниковый щит в этом случае заменяют новым. Небольшие трещины щитов заваривают следующим способом: очищают стальной щеткой поверхность щита от краски и ржавчины на расстояние 30 — 40 мм вокруг трещины. Снимают напильником или наждачным кругом с помощью обдирочного станка с гибким валом фаски с кромок трещины под углом 60° на глубину ‘/з толщины стенок крышки, но не более 7-8 мм. Обваривают разделанные кромки трещин электродами. Сварочные работы выполняют в полном соответствии с правилами техники безопасности.

Ремонт валов. Вал может иметь следующие повреждения: изгиб, повышенное биение, повреждение поверхности шеек, выработку, конусность и овальность шеек.

Изогнутый вал правят на токарном станке или в разогретом виде на винтовом прессе. Незначительное биение, обнаруживаемое индикатором у небольших машин, устраняют проточкой и шлифованием шеек вала. Царапины, забоины и шероховатости шеек вала устраняют шлифовкой и полировкой вручную или на станке. Значительные забоины, выработку, конусность и овальность шеек ликвидируют проточкой вала с последующей шлифовкой и полировкой. Если в результате механической обработки диаметр шеек вала значительно уменьшается, его увеличивают металлизацией с последующей обработкой.

Шабером снимают заусенцы и задиры на посадочных местах вала, шлифуют. Вал устанавливают в центры токарного станка и проводят вибродуговую наплавку посадочного места вала пружинной проволокой или стальной лентой из стали У7, 70 или 75 без подачи охлаждающей жидкости в зону наплавки. Режимы вибродуговой наплавки выбирают в зависимости от толщины наплавляемого слоя.

Ремонт подшипников. Подшипники скольжения применяют в машинах старых серий, подшипники качения — в современных двигателях.

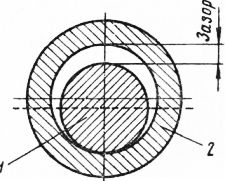

Подшипники скольжения. Как правило, ремонт подшипников скольжения сводится к смене изношенных втулок или перезаливке вкладышей. Замеряют и записывают все размеры, хорошо промытого в керосине вкладыша. Если зазоры между вкладышем подшипника и вала и размеры смазочных и улавливающих канавок в пределах нормы, а вкладыш или втулка не имеет значительных изъянов (раковин, задиров, следов подплавления, отставания баббита от тела вкладыша), то вкладыши можно не перезаливать.

Рис. 1. Зазор между валом и вкладышем подшипника:

1 — вал, 2 — вкладыш подшипника

Сильно изношенные вкладыши перезаливают. Старую заливку выплавляют на горне или в специальной электрической печи. После этого внутреннюю поверхность вкладыша протравливают кислотой и лудят, чтобы обеспечить лучшее сцепление новой заливки с вкладышами. Для заливки обычно применяют баббит Б16, который плавят в специальном тигле на горне или паяльной лампе, нагревая его до 450 °С. Расплавленный баббит для предохранения от окисления посыпают слоем древесного угля. Массу, необходимую для заливки баббита, берут больше массы вкладыша на 20 — 25%, учитывая усадку и припуски на обработку.

Отлитый вкладыш протачивают внутри и пришабривают по валу, оставляя зазоры. Прорезают продольные маслораспределительные канавки и окна для смазочных колец, просверливают маслоспускные отверстия. Готовый вкладыш очищают от опилок, обдувают сжатым воздухом и промывают керосином.

Более прогрессивный способ заливки — центробежный, при применении которого не требуется больших припусков, ускоряется процесс заливки и создается плотная структура металла.

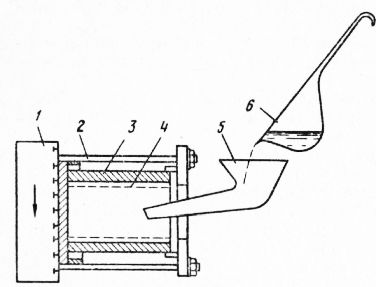

Центробежную заливку можно осуществить на простом токарном станке, использовав специальное приспособление. Подготовляют внутреннюю поверхность вкладыша, скрепляют обе его половины хомутами и нагревают до температуры 150 — 200 °С.

Рис. 2. Схема заливки вкладыша центробежным способом:

1 — планшайба станка, 2 — стяжная шпилька, 3 — вкладыш, 4 — границы баббитовой заливки, 5 — воронка, 6 — ковш с расплавленным баббитом

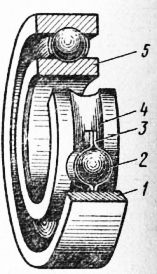

Рис. 63. Подшипник качения:

1 — наружная обойма, 2 — шарик, 3 — сепаратор, 4 — беговая дорожка, 5 – внутренняя обойма

Включают станок проверяют точность установки.

Готовят необходимую дозу расплавленного баббита и время вращения вкладыша за один прием через во-oohkv 5 заливают его. Благодаря центробежной силе жидкий баббит равномерно распределяется по внутренней поверхности вкладыша. После заливки вращение вкладыша продолжают 20 — 30 мин для полного затвердевания баббита. При этом способе можно припуск на обработку баббита ограничить до 2 — 2,5 мм на сторону.

Подшипники качения. Шарико- и роликоподшипники, как правило, не ремонтируют. При износе рабочих поверхностей обойм и деталей подшипники заменяют новыми. Новые подшипники перед установкой тщательно промывают сначала в разогретом до температуры 90-95 °С в масле в течение 10 — 20 мин, после этого — в бензиновой ванне.

Подшипник считают изношенным, если зазор между шариком (роликом) и обоймой превышает следующие величины : 0,1 мм — для валов диаметром до 30 мм, 0,2 мм — для валов диаметром до 80 мм и 0,3 мм — для валов диаметром более 80 мм. Если зазоры в подшипниках увеличены, при работе машины слышен стук и чувствуется вибрация.

Величину зазора (люфта) у роликовых и шариковых подшипников можно определить с помощью индикатора прибора КИ-1223, разработанного ГОСНИТИ , или другими специальными приборами.

Новый подшипник подбирают по номеру старого или путем сопоставления их размеров.

Источник

Ремонт корпусов и подшипниковых щитов.

Наиболее распространенные дефекты:

— Износ и срыв резьбы отверстия

— Износ посадочных мест под щиты

Исправление посадочных отверстий в чугунных корпусах и щитах.

Задиры и вмятины исправляют зашлифовкой, если общая площадь не превышает 4% от посадочной поверхности под подшипник и 15% от посадочной поверхности замков. Зашлифовку производят бархотным напильником или шлифовальной шкуркой, слегка смоченной в машинном масле. При больших повреждениях исправления производят наплавкой металла, запрессовкой втулки, нанесения герметика и другими методами.

Перед наплавкой детали нагревают в печи до 300-400 градусов течении 4-6 часов и медленному охлаждению в выключенной печи в течении 12-16 часов.

В щите посадочную поверхность под подшипник восстанавливают запрессовыванием втулки.

1) Протачивают гнездо с учётом толщины втулки в 6-10 мм, а толщина стенки на щите неравна 10мм

2) Прессование производят с подогревом, обеспечивающим посадку с натягом.

3) Втулку закрепляют в щите с двумя диаметрально-противоположными стопорами.

Износ посадочных поверхностей 0 и притупляют кромки

— Поверхности прилегающие к месту заварки зачищают до металлического блеска абразивным кругом и металлической щёткой

— Заварку производят электросваркой постоянным током обратной полярности 45-60А на 1мм в зависимости от электрода. В качестве присадочного используют медные стержни диаметром 3. 6мм с оболочкой из листовой жести t=0,3мм с тонкой меловой обмазкой. Флюс: бура=50%, Fe опилки = 25%, Fe окалина = 25%. Сварку ведут короткими участками 40мм, не допуская перегрева

— Каждый участок простукивают молотком

— Швы зачищают от шлака

Восстановление обломанных лап корпуса.

— Кромки сопрягаемых деталей разделывают под углом 30 0 с обеих сторон на гл. ¼ толщины

— Изготовляют 2…3 шпильки с резьбой

— Сверлят отломан и основн детали и нарезают в них резьбу

— Проваривают газовой сваркой по разделке по технологии (выше)

Восстановление резьбовых отверстий.

В стальных корпусах

— Гнёзда с изношенной резьбой заваривают электросваркой дуговой

В чугунных и Al корпусах

1) расверливают отверстия под пробку

2) нарезают резьбу

3) изготовляют футорку, свертывают ее и проваривают э сваркой

5) просверливают отверстие и нарезают ррезьбу.

В Al корпусах целесообразно заменить болты на шпильку и гайку. Шпильку на клей закрепляют в корпусе.

Дата добавления: 2014-12-04 ; просмотров: 2542 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Технология ремонта подшипниковых щитов

Ремонт корпусов и подшипниковых щитов сердечников (магнитопроводов)

Наиболее часто корпуса электрических машин имеют следующие повреждения: отлом лапы у чугунной станины, износ или срыв резьбовых отверстий, износ посадочных мест под щиты, появление трещин. Для подшипниковых щитов характерен износ посадочных поверхностей и трещины.

Ремонт посадочных поверхностей в чугунных корпусах и подшипниковых щитах.

Задиры и вмятины исправляют зашлифовкой, если общая площадь повреждений не превышает 4 % от посадочной поверхности под подшипник и 15% от посадочной поверхности замков. Зашлифовку производят бархатным напильником или шлифовальной шкуркой, слегка смоченной в машинном масле. При сильных повреждениях ремонт производят наплавкой металла, запрессовкой втулки, нанесением герметика и другими методами.

Перед наплавкой детали нагревают в печи до 300. 400 °С. Наплавку производят чугунным электродом марки Б и газовой горелкой, используя в качестве флюса буру или одну из трех смесей, процентное содержание которых указано ниже.

Углекислый натрии, %. 22 27 50

Углекислый калии, %. 22 — —

Азотнокислый натрии, %. — 50 —

Двууглекислый натрий, %. — — 50

После наплавки детали подвергают отжигу в печи при температуре 300. 400°С в течение 4. 6 ч и медленному охлаждению в выключенной печи в течение 12. 16 ч.

Большое значение имеют правильная установка и крепление деталей на стан ке при механической обработке наплавленных мест. При обработке замков корпуса его устанавливают на внутреннюю поверхность или на один из замков, который не подвергался наплавке, а при обработке щитов — либо на одну посадочную поверхность, не имеющую наплавки, либо на технологические приливы (при обработке двух наплавленных поверхностей).

В щите посадочную поверхность под подшипник восстанавливают запрессовывай нем втулки. Предварительно протачивают гнездо под подшипник и используют втулку толщиной 6. 10 мм . При этом толщина стенки на щите должна быть не менее 10 мм . Проточку щита и изготовление втулки производят по размерам и допускам, обеспечивающим посадку с натягом. Прессование производят с подогревом. Втулку 1 (рис. 9.3) закрепляют в щите двумя диаметрально расположенными стопорами 2. Глубина сверления под стопор должна быть не менее двух диаметров стопора.

При износе посадочных поверхностей не более 0,2 мм в щитах и на валах его устраняют нанесением герметика 6Ф, который выпускается в виде листов желтого цвета толщиной до 5 мм . Этот материал стоек к воздействию воды, щелочей и масел, но растворяется в ацетоне, толуоле, бензоле и этилбутилацетате. Он обладает хорошей адгезией к стали, чугуну, алюминиевым и медным сплавам. Для приготовления раствора герметик нарезают мелкими кусочками и помещают в посуду с растворителем на 24 ч. Посуду плотно закрывают и периодически взбалтывают. Вязкость приготовленного раствора должна быть в пределах 33. 34 с по вискозиметру ВЗ-4. Срок хранения раствора в плотно закрытой посуде и в затененном месте составляет 2. 3 года.

Для нанесения герметика необходимо зачистить поверхность и обезжирить ее ацетоном. Герметик наносят кисточкой и сушат на воздухе не менее 20 мин. При необходимости увеличить слой герметика его наносят несколько раз после высыхания каждого предыдущего слоя. Окончательную сушку производят при температуре 140°С в течение 2 ч. Герметик обладает хорошими виброгасящими свойствами.

Герметик не токсичен, но при сушке возможно выделение в небольших количествах замещенного фенола и аммиака, поэтому при работе необходимо пользоваться резиновыми перчатками и спецодеждой. Раствор герметика относится к легко воспламеняющимся жидкостям.

Заварку трещин допускается применять только в тех случаях, когда она не вызовет изменений формы посадочных поверхностей. Предварительно засверливают отверстия на расстоянии 8. 10 мм от концов трещины сверлом диаметром 6. 8 мм на глубину трещины. Затем трещину разделывают под заварку с углом не менее 70 ° и притупляют кромки. Поверхности, прилегающие к месту заварки, зачищают до металлического блеска абразивным кругом или металлической щеткой. Заварку производят электросваркой постоянным током обратной полярности силой 45. 60 А на 1 мм диаметра в зависимости от электрода.

В качестве присадочного материала используют медные стержни диаметром 3 . 6 мм с оболочкой из листовой жести толщиной 0,3 мм с тонкой меловой обмазкой. При сварке используют флюс (бура — 50%, железные опилки — 25%, железная окалина — 25 %). Сварку ведут короткими участками не более 40 мм , не допуская перегрева основного материала. Для отвода тепла применяют медные прокладки. Каждый участок сразу после сварки простукивают молотком массой 500 г . Швы зачищают от шлака металлической щеткой.

Рис. 9.3. Эскиз отремонтированной посадочной поверхности подшипни- кового шита

Восстановление отломанных лап корпуса. Кромки сопрягаемых деталей разделывают под углом 30° с обеих сторон на глубину не менее 1/4 толщины. Изготовляют 2 — 3 ввертыша 2 из стального прутка диаметром не менее 1/2 толщины детали. Размечают и засверливают отломанную 1 и основную 3 детали (рис. 9.4) и нарезают резьбу в основной детали. Завертывают ввертыши 2 в основную деталь 3 и надевают на них отломанную часть.

Проваривают газовой сваркой отломанную часть 1 по разделке, придерживаясь технологии, рассмотренной в начале этого параграфа. Швы зачищают стальной щеткой. Размечают и просверливают отверстия в лапе.

Рис. 9.4. Эскиз восстановленной лапы корпуса

Восстановление резьбовых отверстий. Износ и срыв резьбы в крепежных отверстиях происходит при многократных сборках и разборках резьбовых соединений или чрезмерно больших моментах затяжки. В стальных корпусах гнезда с изношенной резьбой заваривают электродуговой сваркой, просверливают отверстия и нарезают резьбу того же диаметра. В чугунных и алюминиевых корпусах неисправное резьбовое отверстие рассверливают под пробку и нарезают резьбу большего диаметра. Заготавливают футорку, завертывают ее в отверстие и проваривают соединение электросваркой. Сварной шов зачищают, в футорке просверливают отверстие и нарезают резьбу того же диаметра.

В алюминиевых деталях целесообразна замена болтов на шпильку и гайку. Сначала в корпусе устанавливают на клей шпильку, на которую будет надеваться деталь и крепиться гайкой. В этом случае износ соединения при сборке и разборке значительно уменьшится, так как происходит свинчивание двух стальных деталей. Если позволяет конструкция, допускается восстанавливать резьбовое отверстие рассверливанием до ближайшего большего диаметра размерного ряда резьбы.

Источник