ТЕМА 7.4 УСТРОЙСТВО И РЕМОНТ ПОДВЕСКИ ТЯГОВОГО ДВИГАТЕЛЯ ЭЛЕКТРОВОЗА ВЛ80

1 КРАТКАЯ ХАРАКТЕРИСТИКА ПОДВЕШИВАНИЯ ТЯГОВОГО ДВИГАТЕЛЯ

1.1 Виды подвешивания тяговых электродвигателей

На грузовых электровозах, конструкционная скорость которых 100—110 км/ч, обычно применяют опорно-осевое подвешивание двигателей, при котором двигатель одной стороной через моторно-осевые подшипники жестко опирается на ось колесной пары, а другой упруго связан с рамой тележки. При опорно-осевом подвешивании вращающий момент на колесную пару передается через тяговую зубчатую передачу, состоящую из шестерни, насаженной непосредственно на вал тягового двигателя, и зубчатого колеса, находящегося на колесной паре. На грузовых электровозах обычно применяют двусторонние передачи, т. е. шестерни насаживают на оба конца вала двигателя. Недостаток опорно-осевого подвешивания заключается в том, что удары, воспринимаемые колесной парой, жестко передаются на двигатель через моторно-осевые подшипники и зубчатое зацепление; кроме того, так как часть массы двигателя (примерно половина) передается жестко на колесную пару, то значительно увеличиваются масса неподрессоренных частей и динамические нагрузки на путь. Однако опорно-осевое подвешивание получило широкое распространение вследствие простой конструкции тяговой передачи.

На пассажирских электровозах, конструкционные скорости которых 120 км/ч и выше, используют рамное подвешивание двигателей, при котором двигатель жестко крепят к раме тележки, т. е. он является полностью подрессоренным. Тяговая передача при рамном подвешивании двигателя состоит из зубчатой передачи и механизма, воспринимающего относительный перемещения между двигателем и колесной парой. Тяговые передачи пассажирских электровозов односторонние.

При односторонней передаче ось колесной пары подвергается действию крутящего момента; при двусторонней — средняя часть оси практически разгружена от передачи вращающего момента. Однако для равномерного распределения вращающего момента двигателя при двусторонней передаче необходимо принимать специальные меры; применять упругие передачи или передачи с косым зубом. Выравнивание нагрузок при косозубых передачах, имеющих разнонаправленный скос зубьев, происходит следующим образом. Если сначала в зацеплении находится передача с одной стороны двигателя, то появляется горизонтальная сила, которая сдвигает тяговый двигатель в сторону до вступления в зацепление передачи другой стороны. Это поперечное перемещение двигателя продолжается до тех пор, пока горизонтальные силы обеих сторон не станут равными, т. е. пока не наступит выравнивания передаваемых вращающих моментов каждой стороны.

1.2 Устройство опорно-осевого подвешивания ВЛ80

На электровозах ВЛ80 используется опорно-осевое подвешивание тяговых электродвигателей, т.е. каждый ТЭД одной стороной опирается через два моторно-осевых подшипника на ось колесной пары, а другой стороной подвешен к раме тележки через резиновые шайбы.

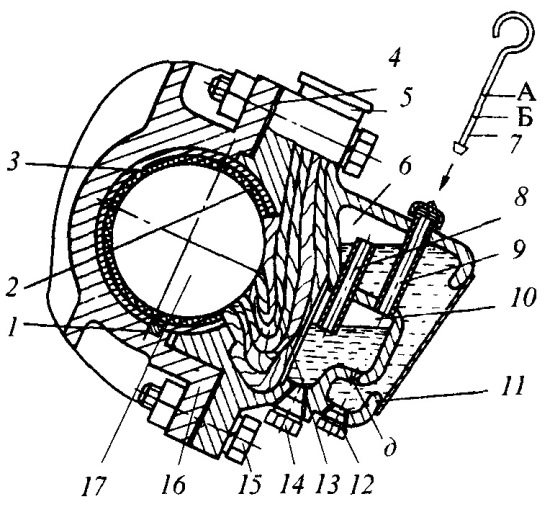

Моторно-осевые подшипники (рис. 1) — служат для опоры ТЭД на ось колесной пары и выполнены с постоянным уровнем смазки. Для МОП на остове ТЭД отлиты два кронштейна, к которым четырьмя болтами крепятся шапки МОП, отлитые из стали. Внутренняя поверхность кронштейнов и шапок растачивается под установку вкладышей МОП.

Вкладыши МОП состоят из двух половин, в виде полуцилиндров с буртами, отлитых из латуни марки ЛКС80-3-3, причем наружный вкладыш имеет окно для подачи смазки. Для фиксации вкладышей от перемещения в осевом направлении с одной стороны они имеют бурты, а для предотвращения их проворота в кронштейне ТЭД установлена шпонка на стыке между половинами вкладышей. Внутренняя поверхность вкладышей заливается слоем баббита Б16. Баббит внутри вкладышей растачивается по диаметру шейки оси колесной пары с зазором 0,25- 0,5 мм, затем баббит вкладышей пришабривается по шейке оси колесной пары (0 205,45+0’09 мм). Для обеспечения регулировки натяга посадки вкладышей в моторно-осевых подшипниках между их шапками и остовом ТЭД установлены стальные прокладки толщиной 0,35 мм, которые по мере износа наружного диаметра вкладышей снимают.

Рисунок 1 — Моторно-осевой подшипник:

1 — шпонка; 2 — внутренний вкладыш; 3 — наружный вкладыш; 4 — регулировочные прокладки; 5 — отверстие для закладки кос; 6 — камера-резервуар; 7 — масломерный щуп; 8 — трубка-ниппель; 9 — трубка для заправки подшипника маслом; 10 — камера постоянного уровня смазки; 11 — шапка МОП; 12, 14 — пробки; 13 — камера для кос; 75 — болт для крепления шапки МОП к остову ТЭД; 16 — остов ТЭД; 17 — ось колесной пары; д — конусное отверстие для вставки заправочного шланга; А,Б — контрольные риски уровня масла (минимальный уровень 30 мм)

Рисунок 2 – Вкладыши МОП (без баббитовой заливки)

Шапка МОП отлита из стали Ст25Л1, и крепится к остову ТЭД при помощи замка и четырех болтов М36х2. В качестве смазки используется масло индустриальное И-40, или масло осевое в количестве 4,8 кг в одну шапку. Добавление смазки осуществляется на ТО-2 через каждые 6 суток.

Для смазки оси и вкладышей моторно-осевых подшипников шапки имеют внутри три камеры: камеру для кос, камеру постоянного уровня смазки и камеру-резервуар для хранения смазки.

В камеру для кос сверху через отверстие с крышкой закладываются три косы, сплетенные из шерстяных нитей длинной 800 мм, пропитанные в течение суток в смазке и сложенные вдвое на деревянную лопатку. Эти косы через окно в наружном вкладыше моторно-осевого подшипника соприкасаются с осью колесной пары.

При заправке наконечник шланга входит в заправочное отверстие д и смазка под давлением (около 3 кгс/см2) поступает в камеру-резервуар, а через верх ниппеля (трубочки) поступает также в камеру постоянного уровня, заполняя ее до тех пор, пока уровень смазки в ней не перекроет внизу отверстие ниппеля. Таким образом в камере постоянного уровня все время будет поддерживаться атмосферное давление (путем сообщения этой камеры с атмосферой через отверстие в заправочной трубке 9), а сверху в камере-резервуаре будет разряжение. В результате разности давлений будет отсутствовать перетекание смазки из камеры-резервуара в камеру постоянного уровня через заправочное отверстие до тех пор, пока уровень смазки в камере постоянного уровня не понизится ниже отверстия ниппеля.

Масло из камеры постоянного уровня через косы и вырез во вкладыше подается к оси колесной пары. При вращении оси оно захватывается из промасленных кос и покрывает всю рабочую поверхность баббитовой заливки. Высота уровня масла в камере постоянного уровня зависит от высоты ниппеля, соединяющего ее с камерой-резервуаром. При движении электровоза уровень масла в камере постоянного уровня будет понижаться вследствие расхода его на смазывание. Как только уровень масла в камере постоянного уровня станет ниже конца ниппеля, то воздух, находящийся в этой камере, через ниппель начнет поступать вверх в камеру-резервуар, в результате чего часть смазки из камеры-резервуара через нижнее заправочное отверстие д будет перетекать в камеру постоянного уровня для смазки шерстяных кос; это перетекание будет происходить до тех пор, пока не закроется смазкой нижнее отверстие ниппеля на высоте 50-5-60 мм. Таким образом, уровень смазки в камере постоянного уровня будет постоянным.

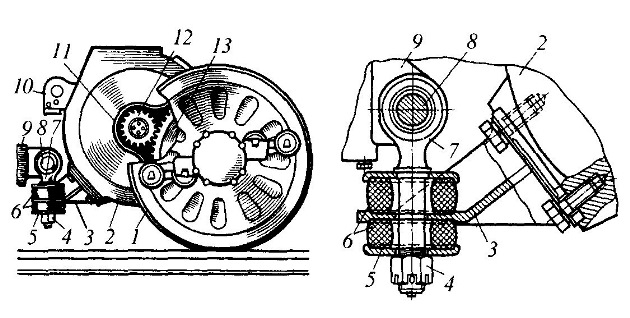

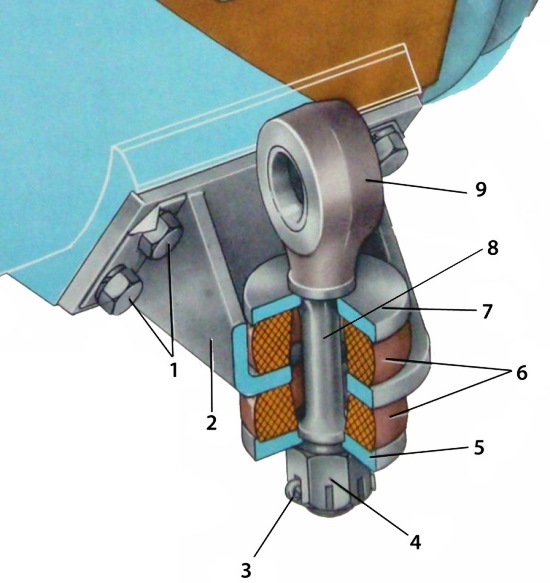

Подвеска ТЭД к раме тележки (рис. 3) — выполнена следующим образом:

- с одной стороны к остову ТЭД шестью болтами М42 прикреплен кронштейн с отверстием, отлитый из стали 12ГТЛ, с ребрами для жесткости, шесть болтов, крепящих этот кронштейн попарно, стопорят пластиной;

- в средней части к шкворневому брусу рамы тележки снизу приварен цилиндр (коробка шаровой связи), с боков которого отлито по два кронштейна для крепления двух ТЭД. К этим двум кронштейнам валиком 0 70 мм прикреплена подвеска, откованная из стали 45 в виде болта с верхней головкой и отверстием под валик.

Рисунок 3 — Подвешивание тягового двигателя:

1 — ось колесной пары; 2 — остов тягового двигателя; 3 — кронштейн остова ТЭД; 4 — гайка (М60); 5 — стальная шайба; 6 — резиновые шайбы; 7 — подвеска; 8 — валик подвески; 9 — коробка шаровой связи шкворня; 10 — предохранительный кронштейн; 11 — кожух зубчатой передачи; 12 — шестерня ТЭД; 13 — зубчатое колесо

Рисунок 4 – Вид подвески ТЭД к раме

При сборке тележки на кронштейн остова ТЭД сверху в гнездо устанавливают резиновую и стальную шайбу. Затем с помощью крана или домкрата ТЭД поворачивается вверх на оси колесной пары на моторно-осевых подшипниках. При этом подвеска проходит через отверстия в верхней стальной и резиновой шайбах и в кронштейне. Затем снизу в гнездо кронштейна устанавливается нижняя резиновая и стальная шайбы, и на резьбу на конце подвески накручивается корончатая гайка М60 со шплинтом. При этом с помощью крана или домкрата обе резиновые шайбы сжимаются на 26 мм (в сумме) с усилием 3 тс. Таким образом, половина веса ТЭД (2,2 т) передается на кронштейн, через нижнюю резиновую—на стальную шайбу, затем на гайку и через резьбу М60 на подвеску и далее через валик на два кронштейна шкворневого бруса рамы тележки. От выпадания валик подвески стопорится двумя планками с торцов.

На случай обрыва подвески на остове ТЭД сверху отлиты два предохранительных кронштейна. К каждому из них двумя болтами крепятся угольники, которые с зазором 30+40 мм находятся над шкворневым брусом рамы тележки.

Фрагмент работы с оформлением в формате PDF можно посмотреть ЗДЕСЬ

Вместе с работой мы вышлем вам чертеж на формате А1, выполненных в программе Компас. Вот скан чертежа:

Источник

Технология ремонта подвески тэд

7. Ремонт деталей подвешивания тяговых электродвигателей

На большинстве отечественных тепловозов применяют опорно-осевую подвеску (рис. 28), когда тяговый электродвигатель 1 с одной стороны жестко опирается на ось колесной пары 3 через моторно-осевые подшипники 4, а другой стороной опорным приливом (носиком) 2 через траверсу с четырьмя пружинными подвесками 6 на раму тележки. Букса моторно-осевого подшипника 4 прикреплена к двигателю четырьмя болтами 13, которые фиксируются обвязочной проволокой 12. Тяговый редуктор закрыт кожухом 5, состоящим из верхней и нижней половин, крепится к остову тремя болтами 9. Разъем обеих половин кожуха уплотнен резиновой трубкой 11, а в месте крепления кожуха к остову установлены регулировочные прокладки 10. Букса имеет снегозащитный кожух 7.

Рис. 28. Колесно-моторный блок тепловозов с опорно-осевой подвеской тягового электродвигателя

У выкаченного колесно-моторного блока перед разборкой вывертывают пробки и сливают масло из букс моторно-осевых подшипников и кожуха зубчатой передачи. Затем краном колесно-моторный блок устанавливают на специальную подставку вверх колесной парой, снимают уплотнительные кольца 8 (на двигателях ЭДТ-200Б и ЭД-107) или хомуты (на ЭД-107А и ЭД-118А) между колесным центром и буртами вкладышей моторно-осевого подшипника, вывертывают болты крепления кожуха зубчатой передачи и болты, соединяющие обе половины кожуха.

Для облегчения снятия кожуха необходимо максимально сдвинуть к остову его нижнюю половину, а затем повторить эту операцию при снятии верхней половины. Далее вывертывают болты и разбирают буксы моторно-осевых подшипников. У тяговых двигателей ЭД-107А крышку буксы снимают в сборе с польстерным устройством 6 с последующей выемкой коробки с фитилем 7 из направляющей польстера. У электродвигателей ЭД-118А (рис. 29) после разборки буксы следует отжать рукой наружную скобу от коробки фитилей и вынуть коробку из направляющей польстера. На электродвигателях ЭДТ-200Б и ЭД-107 вынимают на противень подбивку 3, состоящую из шерстяной пряжи с хлопчатобумажной путанкой; при необходимости снимают пластину 4, с пружиной 5. Затем гайковертом (или ключом) вывертывают болты крепления буксы 2 к остову и снимают ее вместе с верхним вкладышем 1 и шпонкой 8 моторно-осевого подшипника. Одновременно снимают и пылеводозащитный кожух между буксами. Забитые или неясные метки восстанавливают.

Рис. 29. Устройство для смазывания моторно-осевых подшипников: а — подшипник двигателя ЭДТ-200Б; б — подшипник двигателя ЭД-118А; 1 — верхний вкладыш подшипника; 2 — букса; 3 — подбивка; 4 — пластина; 5 — пружина; 6 — польстерное устройство; 7 — коробка с фитилем; 8 — шпонка подшипника

Для полной разборки определяют разбег тягового двигателя вдоль оси колесной пары — замеряют фактические зазоры между бортами вкладышей моторно-осевых подшипников и поверхностями контактирующих с ними деталей (промежуточные кольца, торец зубчатого колеса и др.). Колесную пару стропуют и вынимают из остова и после очистки передают на рабочее место, где ее и обе половинки моторно-осевых вкладышей подшипника осматривают и обмеряют.

После разборки колесно-моторного блока буксы моторно-осевых подшипников осматривают при помощи лупы или обстукиванием молотком, выявляя возможные трещины. Буксы заменяют при обнаружении трещин, ведущих к отколу привалочной части, а также занимающих более 20 % сечения. Проверяют масляную камеру буксы на герметичность, для чего покрывают меловым раствором наружные поверхности камеры, заливают в нее мыльный раствор или керосин и оставляют его в буксе в течение 1 ч. При появлении на меловой обмазке подтеков, следов керосина или мыльных пузырей отмечают такие места для последующего устранения дефекта. Дефектные места в камерах вырубают, разделывают и заваривают. После заварки буксу испытывают повторно. Если и после ремонта неплотность не устранена, буксу заменяют.

Определяют размер А (рис. 30) между посадочными поверхностями букс (шапок). Замер выполняют в начале и конце посадочной поверхности при помощи скобы шапок. Определяют натяг посадки шапки в остов. Для этого устанавливают скобу остова с зафиксированным размером в скобу шапок. Разность показаний является натягом, который должен быть 0,00-0,05 мм. При меньшем значении натяг восстанавливают электронаплавкой с последующей обработкой поверхности на строгальном станке.

Рис. 30. Определение размера А между посадочными поверхностями шапок:а — установка скобы шапок по грани выступа шапки; б — установка скобы остова в скобу шапок; 1 — скоба шапок; 2 — шапка моторно-осевого подшипника; 3 — микрометрический винт скобы; 4 — скоба остова

Осматривают и проверяют также исправность крышки заливной горловины и крышки масленки, плотность их прилегания. Погнутые крышки снимают и выправляют. Пружины, потерявшие жесткость, а также порванные или устаревшие войлочные уплотнения заменяют.

На тяговых электродвигателях ЭД-107А и ЭД-118А смазывание моторно-осевых подшипников осуществляется польстерным устройством. Элементом, подающим смазку в таком устройстве, у двигателя ЭД-118А (рис. 29, б) является пакет 7, собранный из трех пластин тонкошерстяного каркасного войлока размером 13*157*190 мм. Каждая пластина состоит из четырех спрессованных слоев войлока, между которыми проложена ткань, состоящая из 50 % шерсти и 50 % штапельно-вискозного полотна. В качестве заменителя польстерный пакет можно собирать из двух войлочных пластин размером 8*157*190 мм и 12-ти хлопчатобумажных фитилей размером 80*200 мм, уложенных между пластинами в два ряда. На электродвигателях ЭД-107А войлочные фитили имеют размер 8*117*190 мм (2 шт.) и хлопчатобумажные — 120*200 мм.

Конструкция польстерного устройства у электродвигателей ЭД-107А оказалась несовершенной, и имели место частые задиры шеек оси (особенно в зимнее время), поэтому на двигателях ЭД-118А ролики были заменены плоскими пружинами, крепление корпуса выполнено к дну буксы, уменьшена площадь окна у вкладыша подшипника и тем самым снижены удельные нагрузки.

Вынутое из букс поврежденное польстерное устройство промывают в керосине, протирают насухо и тщательно осматривают на отсутствие изгибов, изломов, трещин, крепление осей и их роликов. Проверяют параллельность поверхности нижних полок направляющих относительно полки корпуса. При непараллельности более 1,5 мм корпус выправляют в холодном состоянии. Изношенные отверстия под оси роликов или места для пружинных креплений восстанавливают газовой сваркой. Пружины, потерявшие жесткость, а также изношенные ролики заменяют. Заменяют и коробки, имеющие выработку или трещины в любом месте. Проверяют состояние фитилей — порванные или сгнившие заменяют, у засаленных — подрезают торец фитиля.

Перед сборкой войлочные и хлопчатобумажные фитили просушивают в шкафу при температуре 60-70 °С в течение 2-3 ч. Собранный пакет устанавливают в коробку, чтобы фитиль выступал на 16 ±1 мм, а хлопчатобумажный, кроме того, должен выступать еще на 2 мм относительно войлочного. Коробку с собранным пакетом фитилей пропитывают в ванне с осевым маслом (в зависимости от времени года, марки Л или З), нагретым до 50-60 °С в течение 2-3 ч, вынимают и дают возможность стечь излишкам масла в ванну в течение 15-20 мин. Перед постановкой пакета проверяют подающую способность рабочего торца сжатием рукой — появившееся масло после прекращения сжатия быстро впитывается в фитиль.

У тяговых электродвигателей ЭДТ-200Б и ЭД-107А после разборки осматривают состояние предварительно очищенных, войлочной прокладки и мотков пряжи. Войлочные прокладки толщиной менее 3 мм, а также негодную пряжу заменяют. Внутреннюю полость буксы промывают керосином, протирают и осматривают. При ослаблении крепления оси пластины, ее износе или при необходимости замены ружины удаляют ось, пластину и пружину вынимают из полости буксы. При установке отремонтированных пластин и пружин (или новых) через отверстия в стенках буксы и проушин пластины пропускают ось и концы ее расклепывают. Погнутые пластины выправляют в холодном состоянии, при износе концов пластины можно отрезать и приварить новые концы с зачисткой швов заподлицо. Износ отверстий под ось восстанавливают наплавкой.

Перед заправкой букс подбивочным материалом внутреннюю полость их смазывают тонким слоем осевого масла. Подготовленную подбивку подают к месту заправки в закрытом баке или ведре во избежание ее загрязнения. После заправки промасленной подбивки с прокладкой заливку осевого сезонного масла производят через горловину масленки.

Существенное улучшение работы моторно-осевых подшипников достигается внедрением циркуляционной системы смазывания, применяемой на тяговых электродвигателях ЭД-118Б (рис. 31). Такая система представляет собой замкнутый круг циркуляции масла через единый моторно-осевой подшипник, имеющий два польстерных устройства, масляные камеры которых соединены с маслосборником системой каналов. В маслосборнике установлен шестеренный насос, который приводится от колесной пары через шестерню 1 и зубчатое колесо 2 на валу насоса. Для монтажа шестерни без расформирования элементов колесной пары ее изготавливают разъемной.

Рис. 31. Устройство для принудительной подачи смазки в моторно-осевые подшипники:1 — шестерня; 2 — зубчатое колесо; 3 — польстерное устройство

При трогании тепловоза с места и до скорости 25 км /ч смазывание подшипника обеспечивается польстерным устройством. При большей скорости тепловоза, когда насос обеспечивает подачу масла в достаточном количестве, масло поступает в польстерные камеры, далее самотеком через окна во вкладыше подшипника проникает в зазор между шейкой оси колесной пары и вкладышем и затем сливается в маслосборник.

Вкладыши моторно-осевых подшипников обмывают, осматривают и замеряют. Для обнаружения трещин вкладыши обстукивают легкими ударами молотка по нерабочей части и при трешинах заменяют. При изнашивании буртов, рабочей или посадочной поверхностей вкладыши в депо восстанавливают наплавкой бронзовым электродом, обжатием под прессом и заливкой посадочной поверхности алюминием, разжатием на прессе каждого вкладыша на 2 мм с последующей заливкой рабочей поверхности баббитом. После восстановления половинки вкладышей соединяют между собой хомутом и обрабатывают на токарном станке с одной установки, принимая во внимание размеры определенного колесно-моторного блока: диаметр моторно-осевых шеек колесной пары, расстояние между ступицами зубчатого колеса и колесного центра или уплотнительного кольца, разбег тягового электродвигателя вдоль оси колесной пары, натяг на посадку подшипника в горловину остова, радиальный зазор подшипника на оси колесной пары.

Необходимую толщину буртов Л1 или Л2 (рис. 32) подшипников с учетом износа сопрягаемых деталей (колец, центров, колес) разбега, определяют из выражения

где Т — расстояние между ступицами колес или уплотнительными кольцами и ступицей, мм; Р — длина остова тягового двигателя под внутренние крышки буртов вкладышей, мм; Н — осевой допускаемый разбег тягового двигателя на оси колесной пары, мм.

Рис. 32. Подбор вкладыше моторно-осевых подшипников:1 — колесный центр; 2 — кожух зубчатой передачи; 3 — вкладыши моторно-осевых подшипников

Осевой разбег складывается из суммы зазоров между буртом вкладыша 3 и центром колеса 1 с одной стороны (размер К), и между буртом и кожухом зубчатой передачи 2 с другой (размер Ж), т. е. Н = Ж + К. Размер его допускается в пределах 1,0-2,6 мм для новых вкладышей, при выпуске из текущего ремонта ТР-2 и ТР-3 — до 4 мм, в эксплуатации — до 8 мм. По найденным размерам и припуску на обработку производят обточку восстановленных наплавкой буртов подшипника. При этом биение поверхности торца после проточки не более 0,1 мм относительно его продольной оси. Диаметр шейки оси под моторно-осевой подшипник при ее изготовлении равен 215-0,09 мм. В эксплуатации допускается уменьшение этого размера до 209 мм. С учетом изменения диаметра шейки и обеспечения зазора между вкладышем и осью (при выпуске после ремонта 0,5-0 9 мм, в эксплуатации до 2 мм) подбирают вкладыши подшипников.

Уплотнительные кольца 8 (см. рис. 28) осматривают и обстукивают золотком. При обнаружении трещин кольцо заменяют При замене одного из полуколец новое необходимо подогнать, чтобы несовпадение кромок полуколец по плоскости разъема в поперечном направлении было не более 1 мм, а после соединения их встык щуп толщиной 0,2 мм не должен проходить. Уплотнительные кольца, имеющие расслоения полос, разрыв и другие дефекты, заменяют, ослабшие заклепки подтягивают. Выступ колец допускается не более 1 мм. Ослабшие штифты заменяют ступенчатыми, т. е. несколько большего иаметра запрессовываемой части, и устанавливают с натягом 1,055-0,065 мм.

На тяговых электродвигателях ЭД-107А и ЭД-118А при осмотре плотнительных колец следует убедиться в наличии и креплении итифтов, отсутствии трещин в обечайках хомута, состоянии войлочных прокладок и креплении их к обечайкам. При необходимости амены войлочной прокладки новую приклеивают к обечайке клеем БФ-1. Обечайки, имеющие трещины или изломы, заменяют. Перед остановкой хомута с войлочной прокладкой на прежнее место полу-Кольца окунают в осевое масло.

Ремонт кожуха зубчатой передачи в основном сводится к устранению неплотностей и заварке трещин и пробоин, выправке вмятин и короблений, смене изношенных или порванных резиновых уплотнений по крышке заливной горловины и оси колесной пары. У отремонтированного и собранного кожуха проверяют зазоры в местах приварки лап, уплотнительных накладок к маслосборнику (несовпадение наружных кромок по плоскости разъема допускается не более 1 мм). Проверяют также расстояние между осями бонок и соосность отверстий под ось колесной пары и вала тягового электродвигателя (смещение осей отверстий относительно плоскости разъема кожуха допускается не более 2 мм и отклонение от соосности отверстий — не более 0,5 мм).

Перед сборкой колесно-моторного блока подбирают спаренные по меткам отремонтированные или новые колесную пару с зубчатым колесом и тяговый электродвигатель с моторно-осевыми подшипниками и шестерней с модулем, однозначным зубчатому колесу, а также устройство для смазывания подшипников и кожух зубчатой передачи.

В условиях депо допускается комплектовать новое зубчатое колесо со старогодной шестерней, имеющей износ зубьев не более 0,5 мм, новую шестерню спаривать со старогодным зубчатым колесом только с наименьшим износом зубьев, подбирать старогодное зубчатое колесо и шестерню в пару с наиболее близкими износами зубьев.

Сборка колесно-моторного блока идет в последовательности, обратной разборке. После опускания колесной лары на нижние вкладыши моторно-осевых подшипников необходимо установить колесную пару в среднее положение, т. е. на одинаковое расстояние от торцов нижних вкладышей (равное половине суммарного осевого разбега электродвигателя на колесной паре). Далее проверяют щупом зазор между зубьями шестерни и зубчатого колеса и прилегание зубьев друг к другу. Боковой зазор замеряют по нескошенной стороне для четырех зубьев, расположенных через 90° друг от друга. Допускается боковой зазор для ЭДТ-200Б, ЭД-107, ЭД-107А менее 6,5 мм, для ЭД-118 с упругим венцом зубчатого колеса зазор не замеряют.

Протирают салфеткой, смоченной в осевом масле, верхние вкладыши моторно-осевых подшипников и устанавливают их по меткам спаренности на соответствующую ось колесной пары до упора в шпонки горловины остова. Затем ставят на место пылеводовоздушный кожух, спаренные буксы и закрепляют их. Подмена букс моторно-осевых подшипников без подготовки их по посадочным поверхностям и отверстиям в горловине остова тягового электродвигателя запрещается. Не разрешается оставлять или ставить вновь крепежные болты и гайки букс (это же относится и к кожуху зубчатой поверхности), имеющие сорванную резьбу, трещины в любом месте болта с непроверенной резьбой, а также применять пружинные шайбы с притуплёнными стопорящими кромками.

Щупом замеряют радиальный зазор моторно-осевых подшипников через окна в защитном кожухе или верхнее отверстие в корпусе буксы (ЭД-107А, ЭД-118А). Далее вставляют,в направляющие корпуса коробку польстера, предварительно оттянув и поставив на предохранитель рычаг польстерного устройства, после чего рычаг отпускают на заплечики коробки, прижав фитили к шейке оси. Линейкой проверяют зазор между заплечиком коробки и корпусом польстера, который должен быть 10-18 мм. Ставят на свои места и укрепляют буксы, маслоуказательные щупы, сливную пробку, обвязывают головки болтов стальной отожженной проволокой диаметром не менее 2 мм.

После установки и затяжки болтов кожуха зубчатой передачи колесно-моторный блок обкатывают на холостом ходу при питании его от источника постоянного тока пониженного напряжения 250 В и частоте вращения колесной пары 350-450 об /мин в течение 30 мин в обоих направлениях. При испытании колесная пара должна вращаться плавно, без рывков и заклинивания в зубчатой передаче, моторно-осевых и буксовых подшипниках, утечка масла из любого места колесно-моторного блока не допускается, а местный нагрев не должен превышать 60 °С. При обнаружении ненормальных шумов, скрежета, стука узел разбирают для выявления причин и устранения неисправности. При задевании зубчатой передачи о стенки кожуха устанавливают зазор между ними постановкой регулировочных шайб между бонками кожуха и остовом.

После приемки колесно-моторного блока мастером или приемщиком кожуха зубчатой передачи заправляют сезонной смазкой СТП, а буксы моторно-осевых подшипников — осевым маслом марок Л (летнее) и З (зимнее) или С (северное), а при необходимости заливают и «Антифриз-65» или Тосол-40. Далее устанавливают и укрепляют болтами хомуты, уплотнительные полукольца, уплотнения вентиляционных и выпускных каналов остова.

Колесно-моторный блок с подвязанными кабелями зачаливают краном и транспортируют к месту его подкатки под тележку тепловоза. Перед подкаткой на тяговый электродвигатель устанавливают траверсу, пружины и другие детали. Установку тягового электродвигателя в тележке выполняют строго в порядке, обратном его выкатке.

Источник