Pereosnastka.ru

Обработка дерева и металла

В результате ремонта восстанавливаются вышедшие из строя измерительные приборы. Ремонт включает в себя комплекс работ для поддержания исправности и работоспособности приборов за счет замены или восстановления изношенных элементов с последующей регулировкой и наладкой.

Для поддержания технически исправного состояния измерительных приборов осуществляют следующие организационные мероприятия: техническое обслуживание и текущий, средний и капитальный ремонты, а также периодические поверки всех приборов, находящихся в эксплуатации. Техническое обслуживание приборов выполняется персоналом, занимающимся их эксплуатацией. В объем технического обслуживания входят: осмотр внешней части прибора, проверка исправности электропроводки, сохранности пломб и клемм, своевременное предупреждение появления неисправностей и выявление дефектов, возникающих при эксплуатации, смазка механизмов движения, смена диаграммной бумаги, перьев и чернил в самопишущих приборах, доливка масла в редуктор электродвигателя.

В объем технического обслуживания входят также своевременное представление измерительных приборов в госповерку и обеспечение качественного ремонта приборов в установленные сроки.

Текущий ремонт предусматривает устранение незначительных повреждений, не связанных с полной разборкой основных узлов. В объем текущего ремонта входят: наружный осмотр, вскрытие и чистка прибора, частичная разборка подвижной системы, исправление или замена поврежденных стрелок, пружин, контактов, держателей диаграммы, рычагов пера, замена стекол, проверка качества изоляции и состояние цепей прибора, регулировка подвижной системы прибора по основным точкам, чистка, смазка и регулировка лентопротяжного механизма и проверка подачи диаграммы, регулировка совпадения положений переключателя зон с цветом записи, доливка масла в редуктор, устранение заеданий в сочленениях подвижных деталей, проверка усилителя, настройка выходных устройств приборов. При среднем ремонте производят поузловую или частичную разборку прибора, заменяют изношенные или отработавшие свой ресурс узлы и детали. После этого прибор чистят, регулируют и настраивают. При среднем ремонте прибор, как правило, демонтируют.

Капитально ремонтируют только те приборы, у которых ремонтный цикл свыше одного года. При капитальном ремонте выполняют работы текущего ремонта и, кроме того, осуществляют полную разборку и сборку измерительной подвижной части и отдельных узлов прибора, промывку всех деталей в бензине и их сушку, замену или исправление кернов, подпятников, моментныхпружин, подвесок, грузов и корректоров, проверку схемы прибора, регулировку и подгонку показаний по основным точкам на всех пределах измерений, замену или исправление переключателей зон, разборку и сборку механизма записи и кинематики прибора, ревизию, чистку (при необходимости) и замену электродвигателя, катушек сопротивлений, а также ремонт реохорда. При необходимости выполняют переградуировку прибора. После капитального ремонта приборы подлежат ведомственной или государственной поверке.

Поступление приборов в ремонт и выдачу их из ремонта регистрируют в журнале учета ремонта. К приборам, направляемым для ремонта, должны быть приложены паспорта, аттестаты, дефектные ярлыки, в которые заносят все замеченные неисправности. В ремонтной мастерской выполняют более тщательный осмотр, после чего составляют дефектную карту. В карте содержатся указания по устранению неисправностей и определяется вид ремонта. Ремонт приборов осуществляет ведомственная метрологическая служба предприятия согласно регистрационному удостоверению, выданному местным органом Государственного комитета стандартов. Если предприятие не имеет ремонтных мастерских, то его приборы сдают на ремонт базовым ремонтным предприятиям своего ведомства, либо на специализированные заводы по ремонту измерительных приборов.

Ремонт измерительных приборов на предприятиях проводят согласно утвержденному плану двумя способами: индивидуальным и обезличенным. Индивидуальный способ применяют для приборов, поступающих в ремонт небольшими партиями; он заключается в том, что основные детали и узлы после ремонта устанавливают на те же приборы, с которых они были сняты.

При обезличенном ремонте отдельные детали и узлы в приборах могут заменяться отремонтированными деталями и узлами, ранее снятыми с других приборов или новыми. Обезличенный способ ремонта приборов является более прогрессивным. Он позволяет максимально механизировать работы, снижает трудоемкость и стоимость ремонта.

Продолжительности ремонтного цикла и межремонтного периода, а также периодичность поверок приборов теплового контроля определяют в зависимости от условий среды эксплуатации.

Источник

Ремонт манометрических термометров

При поступлении манометрических термометров в ремонт в результате внешнего осмотра выявляют имеющиеся дефекты, для этого прибор может быть подвергнут частичной или полной разработке. Частичную разработку выполняют главным образом для регулировки. Она сводится к вскрытию корпуса прибора для доступа к регулируемым деталям.

Полную разработку производят для чистки механизма, замены или ремонта поврежденных деталей при замене термосистемы или ее перезаполнении. У манометрических термометров обычно ремонтируют, проверяют и регулируют следующее узлы: чувствительный элемент, передаточный механизм, корпус, контактное устройство для сигнализации, привод диаграммы (у самопишущих), сильфон обратной связи и усилитель (при пневмонической передачи показаний), узел датчика (при электрической передаче показаний).

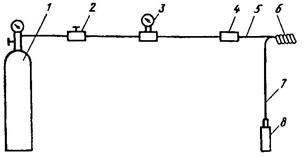

Неисправности корпуса, стекла, крышки, циферблата и стрелки, обнаруженные при осмотре устраняют в процессе ремонта. В случае утечки заполнителя после обнаружения места утечки и его ремонта осуществляют перезаполнение термоситемы. Для обнаружения места повреждения подготавливают установку, показанную на рисунке 6.3, для заполнения термосистемы газом. Затем отрезают расклепанный конец капиллярного отростка 5 и впаивают его открытый конец в переходную втулку 4. Термобаллон 8 и капилляр 7 опускают в сосуд с водой, а трубчатую пружину 6 во избежание коррозии – в сосуд с бензином. Открыв баллон 1 с газом управляя редуктором 2 с помощью манометра 3, создают в системе давление 2 – 3 МПа. Место повреждения определяют по пузырькам газа, поднимающимся на поверхность жидкости. Поврежденный участок капилляра облуживают, обвертывают листовой медью и запаивают оловом. Если отверстие находится на термобаллоне, его также запаивают, а поврежденную трубчатую пружину 6 заменяют новой, так как пайка пружины нарушает линейность характеристики и, следовательно, равномерность шкалы. Новая трубчатая пружина должна соответствовать пределу шкалы прибора по характеристике pх, которая представляет собой приращение давления в замкнутой системе при изменении значения температуры от начала до конца шкалы.

Рисунок 6.5 – Схема установки для заполнения термосистемы газом: 1 – баллон с газом; 2 – редуктор; 3 – управляющий манометр; 4 – преходная втулка; 5 – отросток капилляра. Рисунок 6.5 – Схема установки для заполнения термосистемы газом: 1 – баллон с газом; 2 – редуктор; 3 – управляющий манометр; 4 – преходная втулка; 5 – отросток капилляра. |

После исправления повреждения термосистему заново проверяют на герметичность. Исправную систему заполняют азотом до определенного давления pх, значения которого зависит от интервала шкалы термометра и характеристики пружины. Его определяют по формуле

где pх – давление азота в системе при температуре tmin , равной началу шкалы термометра, Па;

pх – приращение давления при изменении температуры от tmin до tmax , равной концу шкалы прибора Па.

Если при перекрытом редукторе 2 манометр 3 не показывает уменьшения давления, система заполнена. По окончании заполнения термосистемы капиллярной отросток расклепывают молотком около втулки 4, откусывают кусочками лишнее, проверяют в сосуде с бензином на плотность, убедившись, что через отросток утечки нет, пропаивают его конец оловом. Отремонтированную систему вставляют в прибор. Ремонт передаточных механизмов состоит в разборке, чистке, устранение неисправностей деталей или замене их новыми. Секторный передаточный механизм вынимают из корпуса. Детали разобранного механизма промывают в чистом бензине и протирают мягкой тряпкой. Дефекты деталей передаточного механизма устанавливают внешним осмотром. Выпрямление сектора и пластинок производят на металлической плите легкими ударами деревянного молотка.

Трибку проверяют на часовом станке. При обнаружении искривления оси или неправильной формы цапфы изготавливают новую ось или перетачивают цапфу. Погнутую ось трибки можно исправить, катая ее гладилкой по ровной металлической поверхности.

Участок сектора с изношенными зубцами вырезается в форме «ласточкина хвоста», в вырезанную часть вставляют пластину из листовой латуни и пропаивают ее оловом. Затем место пайки зачищают и производят разметку нарезку новых зубцов. После этого сектор и трубку устанавливают на место и проверяют их сцепление по краям и в середине. Негодные шпильки заменяют новыми, изготовленными из рояльной проволоки. При сборке секторного передаточного механизма следует обеспечить параллельность осей

сектора и трибки, плавное сцепление и перемещение сектора с трибкой.

После установки спиральной пружины, собранный передаточной механизм смазывают часовым маслом и устанавливают на место. Незначительные дефекты деталей рычажных передаточных механизмов устраняют в зависимости от их характера. При значительных повреждениях, детали заменяют новыми.

В манометрические термометры с пневматическим выходным сигналом встроены пневматические преобразователи. Общими узлами для пневматических преобразователей являются: управляющий элемент типа сопла-заслонки; передаточный механизм, состоящий из рычагов, тяг и пружин; обратная связь – одновитковая трубчатая пружина; усилительное пневмоническое реле. Неисправность управляющего элемента типа сопла — заслонки проявляется чаще всего в увеличении зазора в местах их соприкосновения, в результате чего происходит пропускание воздуха в атмосферу. Увеличение зазора может произойти в результате чего искривления заслонки, загрязнения и покрытия ржавчиной ее поверхности и торцовой поверхности сопла, загрязнение сопла. Кроме этого может произойти нарушение герметичности соединительных трубок и штуцерных соединений, в результате чего давление сжатого воздуха на выходе прибора не соответствует измеряемой величине. При ремонте управляющего элемента выравнивают поверхность заслонки, удаляют загрязнение и ржавчину, очищают поверхность сопла и тщательно протирают на матовом стекле его торец пастой ГОИ.

В пневмоническом реле возможны следующие неисправности: засорение дросселя, неточная установка последнего, неправильное расположение шарика клапана относительно седла. Засорение дросселя устраняют следующим образом. Выворачивают дроссельный винт и капиллярную трубку дросселя прочищают иголкой. После этого дроссельный винт ставится на место. Неточная установка постоянного дросселя может вызвать при нулевом входном сигнале максимальный выходной сигнал или независимо от величины входного сигнала минимальный сигнал на выходе. Это происходит в результате отвертывания дросселя; неисправность устраняют ввертыванием дросселя до отказа.

Таблица 6.8 — Характерные неисправности манометрических термометров и способы их устранения

| Наименование неисправности | Вероятная причина | Способ устранения |

| Термометр не реагирует на изменение температуры | Негерметичность термо-системы, утечка заполни-теля термосистемы. | Заменить термосистему, оттарировать прибор. |

| Показания прибора не соответствуют поверочно-му свидетельству, но постоянны. | 1 Сбита стрелка с началь-ного положения по факт. состоянию. 2 Сбита нас-тройка угла раскручивания манометр — ой пружины. | 1 Установить стрелку на контрольную отметку. 2 Оттарировать измери-тельную систему термометра. |

| Значительное расхождение в показаниях между пря-мым и обратным ходом. | Заедание в тяге или в поводке. Неполное омыва-ние термобаллона измери-тельной средой. | Устранить заедание. Про-верить чистоту измери-тельного стакана и погру-зить термобаллон в среду измерения. |

| Показания термометра значительно выше истин-ной величины по эталону. | Прибор был под пере-грузкой или стрелка сбита с начального показания. | Заменить термосистему и оттарировать прибор или установить стрелку на «0». |

| Выдаётся только один из сигналов (min или max). | Обрыв одного из проводов от контактов min или max. | Обнаружить неисправ-ность и устранить её. |

| Дребезг контактов | Залипание контактов. Уве-личен зазор между контак-тодержателем и магнитом. Перегрузка тока в контактах. | Зачистить контакты. Отре-гулировать зазор. Устано-вить требуемую токовую нагрузку в контактах. |

| Давление воздуха на выходе из пневмопреоб-разователя менее 0,1 МПа (при перекрытом выход-ном канале). | Утечка воздуха в трубо-проводе. Засорение дрос-селя пневмопреобразова-теля или непритёртые клапаны дросселя. | Проверить плотность со-единений и устранить утечку. Прочистить дрос-сель иглой, продуть труб-ки, притереть клапаны. |

| Давление воздуха 0,1 МПа не падает с измерением температуры. | Засорение отверстия сопла пружины обратной связи. | Прочистить сопло специи-альной иглой. Поставить заслонку в прежн.полож-е. |

| Стрелка прибора реагиру-ет на измерение темпера-туры, величина выходного сигнала постоянна. | Отсутствует передача от оси зубчатого сектора к флажку. | Проверить крепление ры-чага на оси сектора. Про-верить и отрегулировать диапазон измерения вых-одного сигнала. |

| При включении напряже-ния электросети вольтметр показывает значение «0». | Неисправность кабеля подводящего напряжения. | Устранить неисправность, прозвонить кабель и определить место обрыва. |

| При включении напряже-ния электросети миллиам-перметр показывает «0». | Неисправность кабеля линии связи с нагрузкой. | Прозвонить связь с нагрузкой и устранить неисправность. |

Правильная установка шарика клапана в седле достигается путем

шлифования торцов пружины и подгонки ее длины. После устранения неисправностей приступают к поверке и регулировке комплекта пневматической системы передачи показаний.

Источник

Ремонт приборов для измерения температуры.

Наиболее распространенными неисправностями приборов данной группы являются: частичная или полная разгерметизация термосистемы термобаллон – капилляр; неисправности в кинематических элементах показывающего устройства; отказы сигнальных устройств и контактных групп; неисправности и отказы механизмов привода диаграммного устройства.

Для проверки герметичности термосистемы термобаллон помещают в термостат, изменяют температуру его нагрева и методом сравнения показаний образцового и ремонтируемого манометрического термометра определяет гермотичность термосистемы. Если основная погрешность манометрического термометра лежит в пределе его класса точности, то термосистема герметична.

Отсутствие приращения показаний на приборе при повышении температуры указывает на потерю чувствительности термосистемы вследствие нарушения ее герметичности.

Место разгерметизации определяет подачей азота в термосистему через капиллярный отросток, для этого редуктором плавно повышается давление азота в пределах 1,5 – 3,0 МПа (15 – 30 кгс/см 2 ), термобаллон с капилляром погружают в емкость с водой, а пружину показывающего прибора – в емкость с керосином или бензином. Пузырьки азота, поднимающиеся на поверхность жидкости, указывают место разгерметизации датчика.

Наибольшую трудность представляет определение разгерметизации капилляра, так как он защищен металлической защитной оболочкой.

Место повреждения в термобаллоне устраняется запаиванием припоем типа ПСр –м 45; при не плотности капилляра вырезают поврежденный участок, устанавливают на капилляре ставки из медной трубки О 2-3 мм и опаивают ее припоем типа ПСр -45.

После ремонта термосистему проверяют на падение давления в системе; если падение давления отсутствует, то термосистеме герметична.

Затем термосистему заполняют наполнителем (газом, жидкостью или конденсатом) согласно паспортным данным прибора. Давление в термосистеме контролируют по образцовому манометру. Величина давления, при котором заполняется система, называется начальным давлением. Величина начального давления определяется согласно паспорту прибора и зависит от пределов измерения манометрического прибора и характеристики пружины. Для газовых термометров начальное давление составляет 1,0 – 3,4 МПа (9,8 – 34,4 кгс/см 2 ).

Отросток капилляра после данной операции расклепывают.

Нарушения и отказы в кинематических звеньях возникают при увеличении трения, загрязнения и коррезии элементов измерительного механизма, а также при плохих соединениях кинематических звеньев.

При неисправностях необходимо осмотреть элементы, проверить трение в соединениях измерительного механизма с пером и пружиной. При обнаружении повышенного трения и загрязнения механизма его разбирают, чистят и промывают в бензине.

Если при проверки манометрического термометра после его ремонта обнаруживается несоответствие показаний с действительной температурой, то необходимо произвести корректировку «нулевого» положения стрелки прибора при установки термобаллона в среду тающего льда т.е. при 0 о С.

Отказы сигнальных устройств происходят, как правила при неправильной эксплуатации прибора, в условиях повышенной вибрации, превышении максимально допустимого тока через контактные устройства. При этом возникает повышенное искрение контактных групп, «залипание» контактов, а также их обогревание.

Периодические контакты сигнальных устройств необходимо волосяной щеточкой, смоченной в бензине и техническом спирте.

Категорически запрещаются защищать контакты надфилями и мелкозернистой шкуркой во избежание нарушения поверхности контактов и снятия с серебра. Обогревающие контакты подлежат зазоры контактов четкость их срабатывания.

К неисправностям механизма привода диаграммного устройства следует отнести: превышение погрешности хода диаграммы свыше допустимых норм; периодические отказы механизмов привода.

Основными неисправностями термопар и термометров сопротивлений являются: обрыв чувствительных элементов, замыкание элементов на корпус, межвитковое замыкание термометра сопротивления, понижение сопротивление изоляции, повреждение защитной гильзы.

Сопротивление изоляции обмотки термометра сопротивления и термопары замеряют мегомметром типа М1101М на 500В. Целостность обмотки и значения сопротивления термометра определяются лабораторным мостом типа МВУ – 49, образцовым мостом МО. Причиной уменьшения величины сопротивления по сравнению с градировочными данными может явиться витковое замыкание датчика или утечка тока через блок зажима.

При обрывах обмотки термометра сопротивления их заменяют новыми чувствительными элементами той же градуировки, а при их отсутствии выполняют ремонт термометров.

Ремонт медных термометров сопротивления. Ремонт заключается в изготовлении (намотки) чувствительного элемента. Для этого на предварительно подготовленный и бакелизированный каркас равномерным шагом медный привод марки ПЭШО или ПЭС диаметром 0,1 мм; каждый слой обмотки покрывают бакелитовым или глифталевым лаком. После просушки элемент с целью получения стабильной характеристики термопар сопротивления подвергается старению, которое ведется при температуре 150 о С в течение 6 ч. После охлаждения производится проверка, подгонка и сравнение характеристики термометра с градуировочными данными. Перед сборкой термометра выводы зажимов припаивают к концам чувствительного элемента припоем типа ПОС – 60.

Ремонт платиновых термометров сопротивления. При ремонте чувствительный элемент разбирают, отделяя его от слюдяных накладок, стяжной ленты и каркаса. Обрыв устраняют сваркой платиновой проволки в электрической дуге или в растворе поваренной соли переменным током напряжением 20 – 24 В.

При витковом замыкании элемента либо заменяют поврежденную слюдяную пластину с насечками, либо короткозамкнутые витки раздвигают и укладывают в соответствующие пазы в слюдяной пластине. Проверка, подгонка и сравнение сопротивления термометра с градировочными кривыми производятся с помощью мостов сопротивления типа МВУ-49 или МО.

Сопротивление изоляции отремонтированных и собранных в чехол термометров замеряют мегомметром, при этом напряжение прикладывается на корпус и закороченные выводы термометра, Величина сопротивления изоляции в зависимости от исполнения термометров сопротивления лежит в пределах 1 – 10 Мом.

Ремонт термопар при обрывах и нестабильности работы заключается в разборке и осмотре состояния рабочего конца и термоэлектродов, При обнарижении дефектов термопары ремонтируют. Места обрывов сваривают, Сварка рабочего конца термопары прозводится после скрутки концов электродов в электрической дуге между графитовыми электродами малого диаметра (5 – 8 мм) до образования расплавленного шарообразного окончания на конце электродов.

Обрывы электродов термопар типов ХА, ХК можно устранить дуговой сваркой. Для этого на вторичную обмотку понижающего трансформатора через графитовый электрод подсоединяют оборванные части термоэлектрода – с прикосновением графита к частям термоэлектрода возникает дуга и части свариваются. При сварке термопар типов ХА, ХК в качестве флюса используется бура, которая после сварки удаляются резким охлаждением в воде.

При ремонте термопары из благородных металлов ее подвергают отжигу, чистке и проверке на однородность электродов. Отжиг производится нагревом электрическим током до температуры 1300 о С в течение 1 ч, при этом бурой ведут чистку электродов от оксидов. Однородность термоэлектрических свойств электродов проверяют милливольтметром, подключенным к свободным концам термопары. Затем термоэлектрод помещают в муфельную печь. При медленном перемещении электрода через печь измеряется термо-э.д.с. Если термо-э.д.с. превышает половину допустимой погрешность термопары, то на данном нагретом участке существует неоднородность и этот участок подлежит замене.

Дата добавления: 2018-09-20 ; просмотров: 4623 ; Мы поможем в написании вашей работы!

Источник